Fターム[4F202AA13]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリスチレン系(←ABS、AS樹脂) (192)

Fターム[4F202AA13]に分類される特許

101 - 120 / 192

発泡樹脂成形品の成形方法及び成形装置

【課題】成形型をコアバックして発泡樹脂成形品を成形する場合に生じる、キャビティに充填した発泡性樹脂の縁部がコアバック中に成形品の内方へ縮退することに起因する発泡樹脂成形品の形状不良の問題ないし平面形状での寸法精度低下の問題を抑制する。

【解決手段】固定型31と移動型32とで形成したキャビティ33に溶融状態の発泡性樹脂40を充填した後、移動型32をキャビティ容積が増大する方向にコアバックして発泡樹脂成形品50を成形する場合に、移動型32をコアバックした後、型開きする前に、移動型32をキャビティ容積が減少する反コアバック方向に圧縮動させて、キャビティ33内の発泡性樹脂40を発泡状態が維持される範囲内で圧縮し、発泡性樹脂40の縁部をコアバック中にキャビティ33内に発生したキャビティ縁部の空隙93側へ押し出す。

(もっと読む)

眼鏡レンズ

【課題】工業的に射出成型生産可能な、高屈折率、低アッベ数、低複屈折、高透明性を有する眼鏡レンズを提供する。

【解決手段】2,2-ビス(4-ヒドロキシフェニル)プロパン由来の構造単位を90mol%以上含有するポリカーボネート樹脂であって、該樹脂の光線d線(波長587.6nm)における屈折率が1.582〜1.588であり、該樹脂のアッベ数が30以上35以下であり、重量平均分子量が15,000〜35,000であるポリカーボネート樹脂(A)と、スチレンと無水マレイン酸との共重合により得られるスチレン樹脂であって、無水マレイン酸由来の構造単位を3〜18mol%含有し、該樹脂の光線d線(波長587.6nm)における屈折率が1.582〜1.588であり、該樹脂のアッベ数が30以上35以下であり、重量平均分子量が40,000〜400,000であるスチレン樹脂(B)を含有し、且つポリカーボネート樹脂(A)とスチレン樹脂(B)との重量比(A/B)が40/60〜70/30の範囲である樹脂組成物からなる眼鏡レンズであって、一個あたりの光軸方向の厚みが0.01mm〜30mmであり、且つ該体積が0.0001cm3〜25.0cm3である眼鏡レンズ。

(もっと読む)

樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法

【課題】成形する樹脂成形品の形状によらず、充填完了時にキャビティ内に発生させる圧力を適切に維持することができ、精度よく樹脂成形品を成形することができる樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、樹脂成形品を成形するための空間であるキャビティ22内に、所定の圧力で溶融状態の熱可塑性樹脂6を充填するよう構成したゴム製の成形型である。ゴム型2は、複数の分割型部21を組み合わせてなると共に、分割型部21同士が対面する分割面20にキャビティ22を形成してなる。ゴム型2には、キャビティ22内へ熱可塑性樹脂6を導くためのランナー23と、キャビティ22に連通する余剰空間24とが形成してある。余剰空間24は、キャビティ22内において熱可塑性樹脂6が最後に到達する末端部位220に連通している。

(もっと読む)

樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法

【課題】ゴム型に生じる変形を抑制することができ、樹脂成形品の生産性を向上できる樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、所定の圧力で溶融状態の熱可塑性樹脂6を充填するキャビティ22を形成してなるゴム製の成形型である。ゴム型2は、複数の分割型部21を組み合わせてなると共に、分割型部21同士が対面する分割面20にキャビティ22を形成してなる。ゴム型2の分割面20には、ゴム型2を構成するゴムよりも硬度が高い材質からなるランナー用入子3が、着脱可能な状態で埋設してある。ランナー用入子3は、複数の分割入子部31を組み合わせてなると共に、分割入子部31同士が対面する合わせ面30に、キャビティ22内へ熱可塑性樹脂6を導くためのランナー32を形成してなる。

(もっと読む)

熱可塑性樹脂成形品の製造方法

【課題】熱可塑性樹脂成形品の全体強度を均一にするとともに、成形品の軽量化をはかる。

【解決手段】予め3本以下の強化繊維により樹脂成形物の形状・大きさに合わせたフレキシブル織物を作成しておき、成形時にかかるフレキシブル織物を成形金型のキャビティ内に敷設した状態において可塑化された樹脂を射出注入するようにする。これにより樹脂成形製品の一部にウエルドラインを有していてもフレキシブル織物がウエルドライン部分を跨いで組成されているところから部分的強度低下の問題を全く生ずることがなく、しかも成形品の肉厚増加をするまでもなく、製品全体にわたり金属等の高強度材に近い高い強度を維持することができ、またこれによって著しい生産性の向上、ならびにコストの低減をはかることができる。

(もっと読む)

金型成形方法及び成形金型

【課題】 材料を注入して第1金型及び第2金型で成形された成形品を、確実に第2金型側から取出すことができる射出成形方法及び射出成形金型を提供する。

【課題を解決するための手段】実施形態の金型成形方法は、固定金型10と可動金型40とを当接させてキャビティ2を形成し、モールド材MTを射出して成形した後、可動金型40を固定金型10から離間するときに成形品92を可動金型40に密着させた状態とし、その後エジェクトピン50により成形品92を可動金型40から分離する金型成形方法であって、可動金型40と固定金型10とが離間するときに、固定金型10に設けた押出手段30が成形品92を可動金型40側に押し出すこと、エジェクトピン50が成形品92を可動金型40から分離させるときの離型抵抗力Rをロードセル70が計測すること、ロードセル70が計測した離型抵抗力Rに応じて押出手段30の押出力Fを変化させること、を特徴とする。

(もっと読む)

樹脂成形品

【課題】光沢面によって得られる製品の美観を極力損なうことなく、指紋などの汚れが目立ちにくい製品外観を、成形後の追加工程を経ることなく低コストに得る。

【解決手段】スキャナ装置3は装置本体に原稿カバー6を回動自在に備え、この原稿カバー6の表面6aには、全面にわたって凹凸パターン7が樹脂成形により形成されている。凹凸パターン7は、光沢面8と、この光沢面8から突出する凸部10の頂面を成し、光沢面8に単位面積あたり所定の割合で均等に点在する非光沢面9と、により形成されている。これにより光沢面8により製品外観に光沢感を得ながらも、点在する非光沢面9により指紋等の汚れを効果的に目立ち難くすることができる。

(もっと読む)

射出成型用金型

【課題】簡単な構造でヒケやボイドの発生を顕著に抑えた製品の成形が可能な射出成型用金型とする。

【解決手段】固定側型板12に対する可動側型板22は内部にスライドコア64を収容する成型穴23を端面に開口し、成型穴のスライドコアと固定側型板間にキャビティCを形成する。可動側型板を固定したブロック30と可動側取付板20の間に傾斜面を有するスペーサ40を設ける。キャビティに溶融樹脂を射出充填したあと、冷却の途中でスペーサを抜くことにより、可動側型板が可動側取付板方向に変位するので、スライドベース60を介して可動側取付板に着座しているスライドコアが相対的に固定側型板方向にスライドして押込まれ、キャビティ内の樹脂を圧縮して、ヒケやボイドの発生を抑える。固定側型板と可動側型板間のパーティング部に複雑な圧縮機構を要しない。

(もっと読む)

熱可塑性プラスチックを使用する迅速な微細加工のためのプロセスおよびそのデバイス

感熱・熱可塑性プラスチック受容材料に、像形成材料を、デザインされたパターン状に付着させること、および該熱可塑性プラスチック受容材料のサイズを少なくとも約60%縮小させる条件下で該材料を加熱することによって、受容材料上に1つまたはそれ以上のマイクロ流体チャンネルを調製するための方法が提供される。代わりの様態において、感熱・熱可塑性プラスチック受容材料・支持体中に、デザインされたパターンをエッチング加工すること、および次に、熱可塑性プラスチック受容材料のサイズを少なくとも約60%縮小させる条件下で、該材料を加熱することによって、受容材料上にマイクロ流体チャンネルが調製される。  (もっと読む)

(もっと読む)

成形機用洗浄剤組成物

【課題】溶融成形機の樹脂流路内残存樹脂を速やかに洗浄排出でき、洗浄剤組成物自身の残存も次成形材料により容易に置換される洗浄性能と易置換性(非残留性)に優れた洗浄剤組成物を提供すること。

【解決手段】第一の熱可塑性樹脂(A)100重量部及び、該熱可塑性樹脂(A)と非相溶性の第二の熱可塑性樹脂(B)0.5〜30重量部を含む非相溶性樹脂混合物と、フッ素化重合体とを含有する組成物を成形機用洗浄剤組成物として用いる。フッ素化重合体の量は非相溶性樹脂混合物100重量部に対して0.5〜20重量部とすること好ましい。

(もっと読む)

発泡樹脂成形品部材の製造方法

【課題】発泡樹脂成形品を相手部材に取り付ける際に取付時の加圧によって取付部が成形品本体部に没入すること及び発泡樹脂成形品の軽量化が損なわれることを回避する。

【解決手段】溶融状態の発泡性樹脂を成形型内に充填することにより、発泡セルが成長した成形品本体部Xaと、成形品本体部Xaの周縁部及び/又は成形品本体部Xaに形成された開口80の周縁部から突出し、発泡セルの成長が抑制された取付部Xbとを含む発泡樹脂成形品Xを成形する。発泡樹脂成形品Xの取付部Xbを相手部材Yに加圧することにより、発泡樹脂成形品Xを取付部Xbを介して相手部材Yに取り付ける。この結果、加圧の反力が、成形品本体部Xaよりも樹脂密度が高く、強度が大きいスキン層Xcで受け止められ、加圧の反力に抗して取付部Xbがスキン層Xcで支えられることとなる。

(もっと読む)

射出成形用金型及びそれを用いた樹脂成形品の製造方法

【課題】エアベントを配設することなくウェルドラインの発生を解消し得る、簡便に加工出来て経済的な射出成形用金型及びそれを用いた樹脂成形品の製造方法を提供する。

【解決手段】上金型と、下金型と、該上金型と該下金型とから形成されるキャビティとを具備する射出成形用金型であって、該上金型と該下金型との突合せ面の少なくとも一方にガス排出手段を具備し、該ガス排出手段が、該キャビティと該突合せ面との境界線の内、射出樹脂の流動先端部が合流する部位を中心として40%以上の境界線に接して設けられる凹凸部であることを特徴とする射出成形用金型及びそれを用いた樹脂成形品の製造方法である。

(もっと読む)

発泡成形型に使用されるコアベント及び発泡成形方法

【課題】 内面に多数の凹凸を形成した発泡成形型を使用する場合において、発泡成形体の表面に生じるコアベントに起因した模様を目立ちにくくすることによって、発泡成形体の美観の更なる向上を図る。

【解決手段】 内面に多数の凹凸が形成された発泡成形型への装着状態において成形空間に面する一端面5に、多数の蒸気孔4が開口しているコアベント1であって、前記一端面5には、蒸気孔4の開口4aよりも前方に突出した凸部又は蒸気孔4の開口4aよりも後方に凹んだ凹部7が多数形成されている。

(もっと読む)

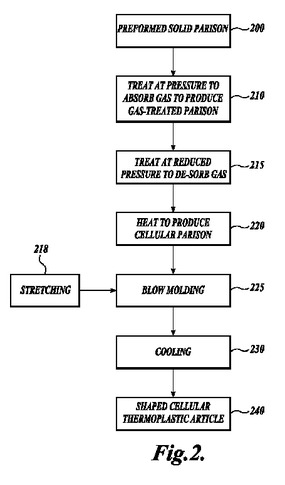

固体状態の気泡熱可塑性樹脂製品をブロー成形する方法

気泡熱可塑性樹脂製品を製造するためのプロセスが開示される。本プロセスは、熱可塑性材料から製造した固体パリソンをある期間の間、高圧において、飽和ガスによって処理して、ガス飽和パリソンを供給するステップと、そのガス飽和パリソンを加熱して、気泡パリソンを作成するステップと、その気泡パリソンを金型の中に設置するステップと、その気泡パリソンに成形ガスを吹き込んで、その気泡パリソンをその金型の形状に膨らませて、造形された気泡製品を供給するステップとを含む。  (もっと読む)

(もっと読む)

インモールド成形方法

【課題】 トリミングラインのずれ、腐蝕、剥離等の問題を生じることなく、部分的なフィルムインサート成形による材質感や色調の切り替えを可能とするとともに、相互に接着性が乏しい2種以上の樹脂材料を使用した二色成形を可能とし、要求される機能および製品コストに応じた多種多様な材料選択を可能とするインモールド成形方法を提供する。

【解決手段】 スライド型(23、24)を備え、該スライド型の位置に応じて一次成形部(21a、22a)および該一次成形部に隣接した二次成形部(22b、23b)を画成可能な金型(21、22)を使用し、前記一次成形部に予備成形したフィルム(10)をインサートした状態で第1の樹脂材料を射出し第1部分(11)を成形した後、前記第1部分の前記フィルム表面の一部を接合面(10a)として含む二次成形部(22b、23bおよび23a、24a)に第2の樹脂材料を射出することによって、前記第1部分と前記接合面を介して接合された第2部分(12a、12)を成形する。

(もっと読む)

サイドゲート式の射出成形金型およびそれを用いた成形部品の作製方法

【課題】光輝材を添加した樹脂材料製の成形部品に発生するウエルドラインの発生を防止して外観不良を改善するためのサイドゲート式の射出成形金型を提供する。

【解決手段】成形のための空間である製品部7と、製品部7に材料を射出するためのサイドゲート8とを備え、製品部7およびサイドゲート8の当接部9でサイドゲート8を略四角形状の横断面となるように形成しているサイドゲート式の射出成形金型において、サイドゲート8の当接部9で形成される横断面の角部9eのうち少なくとも1つを湾曲形状に形成し、光輝材を添加した樹脂材料をサイドゲート8から製品部7に射出して成形部品1を作製するように構成されていることを特徴とするサイドゲート式の射出成形金型。

(もっと読む)

樹脂成形品、原稿カバーおよびこれらを備えたスキャナ装置、記録装置

【課題】外観不良である光沢ムラ等の少ない光沢面を備えた濃色樹脂成形品、原稿カバー

およびこれらを備えた記録装置を提供すること。

【解決手段】金型温度が高温なので、樹脂の流動性を維持でき、かつ光沢面6aの対向面

6bに形成されるリブ7a,7bにガスベント8が設けられているので、リブ7a,7b

へ樹脂を流れやすくでき、リブ7a,7bへの分岐部分で樹脂の流れを乱れにくくできる

。したがって、光沢面6aに外観不良を生じにくくでき、光沢ムラが低減されたあるいは

防止された原稿カバー6およびこれを備えたスキャナ装置およびプリンタを得ることがで

きる。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】ソリッド樹脂からなる中空のブロー成形体の内部に発泡樹脂が充填され、外観性、軽量性、剛性に優れた樹脂成形品を成形型内での樹脂成形品の冷却遅延を抑制して効率よく生産する。

【解決手段】パリソンPを成形型20で挟んでブロー成形を行い中空のブロー成形体を形成するブロー成形手段、ブロー成形体を成形型20内に残した状態で溶融発泡性樹脂をブロー成形体内に射出する射出手段、発泡性樹脂の射出後、成形型20を所定量開きつつ発泡性樹脂を発泡させることによりブロー成形体の膨張と並行してブロー成形体内に発泡性樹脂を充填させる充填手段、及び、ブロー成形体の形成動作の終了時から成形型20の所定量の開き動作の終了時までの間に成形型20の開き動作により膨張するブロー成形体の延伸部分を除く非延伸部分を延伸部分と比べてより冷却する冷却手段を備える。

(もっと読む)

表皮材、その製造方法及び自動車内装用表皮材

【課題】板厚が均一であり、外観を損なわずに、しっとり感やスムース感などの触感を向上させ得る表皮材、その製造方法、及びそれを用いた自動車内装用表皮材を提供すること。

【解決手段】表皮材は、基材と、基材より表面側に配設される高分子材料含有層を有し、高分子材料含有層の表面に深さが30〜130μmである微小な凹部を有し、高分子材料含有層の表面の全投影面積基準で、凹部の投影面積の割合が5〜20%である。

表皮材の第1の製造方法は、シリコン系離型剤などが塗装された表皮材表面側形成用金型に、微粒子パウダーと分散剤とを含有する混合物を塗装し、次いで、高分子材料含有層形成用原料を塗装し、更に、表皮材裏面側形成用金型と表皮材表面側形成用金型とにより型閉じして、密閉空間を形成し、しかる後、密閉空間内に基材形成用原料を射出し、反応させ、型開きする。

(もっと読む)

中空成形品

【課題】熱可塑性樹脂組成物シートの熱融着部分の接合強度が高く、優れた外観を有する中空成形品を提供する。

【解決手段】2枚の熱可塑性樹脂組成物シート(A)を、各々の両端辺をクランプした状態で加熱軟化後、該2枚のシート(A)を、上下一対の金型の合わせ面に各々当接させて、シートと金型の間に閉鎖空間を形成し、該金型内面に開口する真空吸引孔から、該閉鎖空間内の空気を排出して予備真空引きし、2枚のシート(A)を各々の金型内面に沿わせ、両金型の合わせ面を接近させ型締め加圧し、両シートの被加圧部が相互に熱融着した中空体を構成し、冷却固化が完了するまで引き続き真空引きし、必要に応じ該中空体内に成形用圧縮空気を導入して、該中空体外面を上下金型内面に密着、賦形してなる中空成形品(B)で、前記組成物が芳香族ポリカーボネート樹脂100重量部に対してゴム成分を30重量%以上含有するゴム成分含有重合体を2〜100重量部含有してなる。

(もっと読む)

101 - 120 / 192

[ Back to top ]