Fターム[4F202AH73]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 光学部品(←ホログラム、偏光体) (2,165)

Fターム[4F202AH73]の下位に属するFターム

レンズ(眼鏡レンズ、コンタクトレンズ) (558)

特殊レンズ (264)

プリズム (45)

光伝送体(←光ファイバー、ケーブル) (66)

光反射体・鏡 (116)

光学情報担体・光ディスク (275)

眼鏡フレーム (3)

Fターム[4F202AH73]に分類される特許

101 - 120 / 838

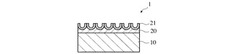

金型及びその製造方法、並びに素子及び光学素子

【課題】成形面に複数の細孔を有するポーラスアルミナが形成されているとともに、十分な硬度及び機械的強度を有する素子及び成形用金型及びその製造方法を提供する。

【解決手段】所定の比率でバルブ金属又はその合金を含有する金型基材10の成形面に、上記比率より高い比率でアルミニウムを含むアルミニウム膜20を形成し、アルミニウム膜20に陽極酸化により複数の細孔を有するポーラスアルミナ21を形成することを特徴とする金型の製造方法。

(もっと読む)

原版、及びそれを用いた物品の製造方法

【課題】目標とする形状に変形させるのに有利な原版を提供する。

【解決手段】転写されるパターンを有する原版であって、この原版は、負の実効ポアソン比を有する。又は、この原版は、石英板の実効ポアソン比より小さい実効ポアソン比を有する。

(もっと読む)

樹脂成形品とその製造方法と樹脂成形品用成形型

【課題】本発明は、一次成形により得た光学素子の品質を二次成形により低くさせることなく、二次成形で得る隣接部材においても成形安定性や、遮光機能を確保することができる光学素子と、それに隣接した隣接部材とを一体化して成形する樹脂成形品とその製造方法と樹脂成形品用成形型を提供することである。

【解決手段】一次成形用金型10の可動側金型300と一次固定側金型100との間の一次キャビティ1000で光学素子1を一次形成する際に、光学素子1は、回転規制部1cが形成され、一次成形用金型10の可動側金型300と一次固定側金型100との型開き後に、二次成形用金型20によって光学素子1が保持された可動側金型300と、二次固定側金型200との間の二次キャビティ5000で隣接部材2を二次成形する際に、光学素子1の回転規制部1cと可動側金型300の成形面との接合部の凹凸嵌合部分で光学素子1の中心線を中心とする光学素子1の回転方向のすべりを規制する構成にした。

(もっと読む)

防眩フィルムの製造方法および防眩フィルム作製のための金型の製造方法

【課題】高い防眩効果を示しながら、白ちゃけを防止し、画像表示装置に配置してギラツキが発生せず、コントラストの低下がない防眩フィルムの凹凸形状を有する金型を製造し、その金型を用いて、優れた防眩フィルムを製造する。

【解決手段】金型用基材1の表面を研磨する研磨工程と、研磨された面に平坦部と凹部3からなる第1凹凸面4を形成する第1凹凸面形成工程と、第1凹凸面をエッチング処理によって鈍らせて第2凹凸面11を形成する第2凹凸面形成工程と、形成された第2凹凸面にクロムめっきを施すめっき工程とを含み、第1凹凸面における平坦部の占める面積をA(%)とし、凹部の平均深さをB(μm)とし、凹部の中心間直線距離の平均値をC(μm)とし、第2凹凸面形成工程におけるエッチング深さをD(μm)としたときに、特定の条件を満たすことを特徴とする防眩フィルム製造用金型の製造方法ならびに当該金型を用いた防眩フィルムの製造方法。

(もっと読む)

光学素子、及び光学素子の製造方法、並びに成形金型

【課題】成形前後の工数を増やすことなく離型性の向上を達成できる光学素子を提供すること。

【解決手段】相対的に小さい曲率半径を有し、離型が容易でない第1光学面OL1に離型誘発部PTを設けて、第1光学面OL1を局所的に非平滑面とすることにより、レンズPLの成形の際に樹脂と成形金型100の第1光学転写面11Aの一部である離型誘発面13との間に微小な空気だまり60が生じるレンズPLとすることができる。これにより、例えば、開口数(NA)0.8以上のBD用の光ピックアップ装置用の対物レンズのような光学面形状が滑らかで比較的厚いレンズであっても、レンズPLの成形の際に、離型誘発部PT付近に生じる空気だまり60を契機としてレンズPLが離型しやすくなり、成形前後の工数を増やすことなく離型性を向上させたレンズPLとすることができる。

(もっと読む)

離型方法

【課題】従来よりも少ないエネルギーで離型することができる離型方法を提供する。

【解決手段】型1を用いて成型された成型物3を型1から分離する離型方法において、前記成型物3に超音波振動子7を直接当接すること、前記成型物3をインパクトハンマで直接打撃すること、前記成型物3の端部に圧縮空気を吹きつけること、前記成型物3の端部に楔を入れ込むことの少なくともいずれかによって、型1から成型物3を分離する離型方法である。

(もっと読む)

表面に微細凹凸パターンを有する構造体およびその製造方法

【課題】再生可能な微細凹凸パターン表面を有する構造体およびその製造方法を提供する。

【解決手段】表面に微細な凹凸パターンが形成された凹凸パターン層が2層以上積層された積層構造体からなり、上層の凹凸パターン層を剥離することにより、その内側に下層の凹凸パターン層の凹凸パターン表面を露出可能に構成されていることを特徴とする、表面に微細凹凸パターンを有する構造体およびその製造方法。

(もっと読む)

ナノ構造体を有する光学素子用成形型、ナノ構造体用成形型及び光学素子

【課題】基板表面にナノオーダーの微細な凹凸面のナノ構造を有する光学素子用成形型、同ナノ構造を有するセンシングチップ用光学素子及び同ナノ構造有する蛍光測定用光学素子を実現する。

【解決手段】基板2上に1層以上のエッチング転写層3を形成し、このエッチング転写層3上に半球状の微粒子生成用の薄膜4を形成し、熱反応、光反応、ガス反応のいずれか、またはそれらの複合反応を用いて、薄膜4に、その物質の凝集作用、分解作用、または核形成作用を生じさせて、半球状の島状微粒子5を複数、形成し、複数の島状微粒子5を保護マスクとしてエッチング転写層3及び前記基板2を反応ガスによって順次エッチングして、基板2の微細な表面に錐形状のパターンを形成して、基板2表面に微細な凹凸面(ナノ構造型面)1’を有する光学素子用成形型1を製造する。

(もっと読む)

レンズ製造システム、レンズアレイおよびLED照明装置

【課題】製造されるレンズアレイのバリエーションとして、レンズ要素の数が異なるレンズアレイを製造する場合であっても、加工すべきレンズ要素形成部の増加を抑えることができる、レンズ製造システムを提供することを課題とすること。

【解決手段】少なくとも1つのレンズ要素を有する第1レンズ形成体を成形する第1成形型と、第1レンズ形成体を内周部に配置可能であり、少なくとも2つのレンズ要素を有する第2レンズ形成体を成形する第2成形型とを有するレンズ製造システム。

(もっと読む)

剥離治具本体、剥離治具及び剥離方法

【課題】微細構造が転写成形された被成形体を付着基体から剥離する際に、剥離の部分や順序を制御し、転写成形された微細構造に損傷を与えることなく迅速に被成形体を付着基体から剥離することができる剥離治具本体、剥離治具及び剥離方法を提供する。

【解決手段】本発明に係る剥離治具本体は、プレス式の微細構造転写成形装置により、前記微細構造が転写成形された被成形体をこれが付着したスタンパ、上金型又は下金型から剥離する剥離治具本体であって、前記被成形体の開放面側の縁部を保持固定する保持手段と、前記保持手段の前記被成形体を保持固定する保持部15を前記スタンパ、上金型又は下金型に対して垂直方向に上下動させるアクチュエータ20と、前記被成形体の縁部に空気を吹き付ける空気噴射手段と、前記保持手段、アクチュエータ20及び空気噴射手段の作動を制御する制御手段と、を有してなる。

(もっと読む)

ナノインプリント用モールド

【課題】微細パターンを形成する際に生じるバリの高さを抑制することと、樹脂にパターン面を押し付ける際にモールドの基体部が樹脂に接触することを抑制することを両立することが可能なナノインプリント用モールドを提供する。

【解決手段】モールド1aは、モールド基体部3とモールド本体部5とを備える。モールド本体部5の表面5Sは、ナノインプリント用のパターン5Pが形成されたパターン面5S1と、パターン面5S1の外縁5S1X、5S1Yに沿って設けられた副表面5S2とを有する。表面3Sと垂直な方向における副表面5S2からモールド基体部3の表面3Sまでの最長距離H5S2は、モールド基体部3の表面3Sと垂直な方向におけるパターン面5S1からモールド基体部3の表面3Sまでの距離H5S1よりも短く、これらの差D5Sは、ナノインプリント用のパターン5Pの深さよりも大きい。

(もっと読む)

レンズ形成方法、レンズ、およびカメラモジュール

【課題】ボイド等の欠陥発生を防止可能な樹脂を用いたレンズ形成方法を提供する。

【解決手段】外部に開放された間隔dを保持して対向配置されたレンズ成型板1と平板状の透明基板9との間に、未硬化の樹脂5を挟持させる。レンズ成型板1に形成されたレンズ曲面部3からその周囲に向かって樹脂5の硬化が進むように、レンズ成型板1と透明基板9との間に挟持された樹脂5に対して光照射を行う。

(もっと読む)

エンボス形成装置及びそのエンボス形成装置により製造されたフィルム

【課題】高速搬送によってエンボス形成した場合に発生する同伴エアーを低減させ、低速搬送時と同一形状を有するエンボスを形成する。

【解決手段】マットローラ31と、フィルムFをマットローラ31と挟持して搬送することで、フィルムFにエンボスを形成するエンボス形成ローラ32と、マットローラ31とフィルムFとの間に発生する同伴エアーを緩和させるエアー緩和手段とを備え、エアー緩和手段を、表面粗さ(Ra)が1.0μm≦Ra≦10μmで規定されるマットローラ31で構成した。

(もっと読む)

表面に線状凹凸パターンを有する継ぎ目のない樹脂製筒状体の製造方法

【課題】 表面に線状凹凸パターン模様を有する鋳造ロールを安価に簡単に製造することができる鋳型の原版とする、表面に凹凸模様を有する継ぎ目のない筒状体を提供する。

【解決手段】 長手方向又は周方向のいずれか一軸方向にのみ熱収縮性を有する継ぎ目のない樹脂製筒状体の一面に非熱収縮性かつ易変形性の硬質薄膜層を積層一体化して継ぎ目のない積層樹脂製筒状体を製造する積層工程、及び該継ぎ目のない積層樹脂製筒状体を一軸方向に熱収縮させて前記硬質薄膜層形成面を皺状に変形させ、熱収縮方向に直交する線状の凸部と凹部を形成する熱収縮処理工程よりなる表面に線状の凹凸パターンを有する継ぎ目のない筒状体の製造方法。

(もっと読む)

乾燥装置及び溶液製膜方法

【課題】従来よりも幅が広い光学フィルムを効率よく製造する。

【解決手段】バンド91は、帯状の中央部91cと中央部91cの幅方向両側に配された帯状の側部91sとからなる。中央部91c及び側部91sの溶接部91wは、表面91aから露出する。流出口133aから移動状態のバンド91の表面91aに向けてドープが流出する。表面91a上では、ドープからなる流延膜136が、溶接部91wを覆うように形成される。ダクトから流延膜136に向けて乾燥風が送り出される。乾燥風との接触により流延膜136から溶剤が蒸発する。ノズル151は、裏面91b側から溶接部91wへ加熱風150をあてる。加熱風150により、表面91a上の流延膜から溶剤が蒸発する。剥取ローラは、流延膜136をバンド91から剥ぎ取ってフィルムとする。

(もっと読む)

金型の製造方法及び金型の製造装置

【課題】加工範囲が金型母体の加工対象面積より狭くても、汎用の加工装置で金型母体の加工を行うことができる金型の製造方法を提供する。

【解決手段】金型の製造方法は、金型母体200の被加工面に複数のアライメントマーク144を形成する工程と、金型母体200の被加工領域を切削装置の加工範囲210以下の大きさの複数の領域202,204,206,208に分割し、この分割された領域単位で金型母体200を切削装置の加工範囲210に対して相対的に移動させ、各領域の金型母体200を加工する工程と、を備え、複数のアライメントマーク144のうち少なくとも2つが前記相対移動前後で切削装置の加工範囲210に含まれている。

(もっと読む)

インプリントモールドの製造方法およびインプリントモールド

【課題】多段構造の寸法精度を向上したインプリントモールドの製造方法およびインプリントモールドを提供することを課題とする。

【解決手段】3次元の多段構造パターンを有するインプリントモールドの製造方法において、第1基板11を選択的に除去して第1凹部パターン14を形成する工程と、この工程で第1凹部パターン14が形成された第1基板11に、第2基板15を貼り合わせる工程と、第2基板15を選択的に除去して第2凹部パターン16を形成する工程とを有することを特徴とする。

(もっと読む)

単粒子膜被覆ロールの製造方法、凹凸形成ロールの製造方法、凹凸形成フィルムの製造方法および単粒子膜被覆装置

【課題】継ぎ目のない単粒子膜がロールを被覆した単粒子膜被覆ロールを簡便に製造できる単粒子膜被覆ロールの製造方法を提供する。

【解決手段】本発明の単粒子膜被覆ロールの製造方法は、ロール11を水中に浸漬させる浸漬工程と、水面Aに単粒子膜12を形成する単粒子膜形成工程と、ロール11を、その中心軸が鉛直方向に向いた状態で水面A上に引き上げて、単粒子膜12をロール11の周面11aに移行させる移行工程とを有する。

(もっと読む)

中間スタンパの製造方法及び凹凸パターンの形成方法

【課題】中間スタンパを用いるインプリント法において、アライメント精度が向上した中間スタンパの製造方法並びに凹凸パターンの精確な形成方法を提供すること。

【解決手段】光硬化性転写シートを用いて中間スタンパを製造する方法であって、前記光硬化性転写シートの光硬化性転写層を、中間スタンパの基板となる硬質板の表面に、剥離シートのない表面が硬質板の表面と対向するように貼り付ける工程、前記硬質板から前記光硬化性転写シートの剥離シートを除去することにより、前記硬質板の表面に光硬化性転写層を形成する工程、金型の表面を、前記硬質板に形成された光硬化性転写層の表面に押圧し、前記表面が凹凸パターン表面に沿って密着した積層体を形成する工程、及び、次いで前記積層体の光硬化性転写層の紫外線照射及び金型の除去により中間スタンパを得る工程、を含むことを特徴とする中間スタンパの製造方法。

(もっと読む)

ナノインプリント用モールド

【課題】加工対象の表面の高さ分布に起因する微細パターンの形状のばらつきを低減させることが可能なナノインプリント用モールドを提供する。

【解決手段】ナノインプリント用モールド1は、モールド基体部3と、裏面5Bと、裏面5Bとは反対側のパターン面5Sとを有するモールド本体部5と、モールド基体部3の表面3Sと、モールド本体部5の裏面5Bとの間に固定された弾性体部7とを備える。モールド本体部5のパターン面5Sには、ナノインプリント用のパターン5Pが形成されており、弾性体部7の体積弾性率は、モールド本体部5の体積弾性率よりも小さい。

(もっと読む)

101 - 120 / 838

[ Back to top ]