Fターム[4F202AJ11]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 性質の特徴 (942)

Fターム[4F202AJ11]の下位に属するFターム

熱伝導性 (210)

断熱性 (189)

摩擦特性(←耐摩耗性) (103)

耐薬品性 (16)

Fターム[4F202AJ11]に分類される特許

61 - 80 / 424

樹脂部材及びその製造方法、成形型、フランジ継手、車椅子、ガレージ

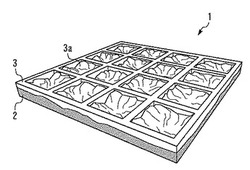

【課題】所定の製品を成形するための成形型において、全体として所定の剛性を確保し、成形面に適度な弾性を与える。

【解決手段】例えば、住宅用の壁材といったコンクリート製品を成形するための成形型において、支持材2と表層3とを備える。支持材2は、FRP等の強化エポキシ樹脂から構成される。表層3は、ウレアウレタン樹脂から構成され、上記コンクリート製品を成形するための成形面3aを形成する。また、支持材2と表層3とは、一体成形されている。

(もっと読む)

複合成形品用射出成形機の型締装置およびその作動方法

【課題】 第1の盤と第2の盤との間に、両面に中間金型が取付けられ型開閉方向と直交する方向の回転軸を中心に回転する回転盤が設けられ、型閉されて複数のキャビティが形成される複合成形品用射出成形機の型締装置における盤の熱膨張を調整する。

【解決手段】 第1の金型19が取付けられる第1の盤20と第2の金型15が取付けられる第2の盤16との間に、両面に中間金型38,39が取付けられ型開閉方向と直交する方向の回転軸36a,36bを中心に回転する回転盤37が設けられ、前記第1の金型19と中間金型38,39、前記第2の金型15と中間金型38,39とがそれぞれ型閉されてキャビティが形成される複合成形品用射出成形機11の型締装置12において、前記第1の盤20と第2の盤16の組合せ、および回転盤37の少なくとも一方には盤の熱膨張を調整する調整機構51を設ける。

(もっと読む)

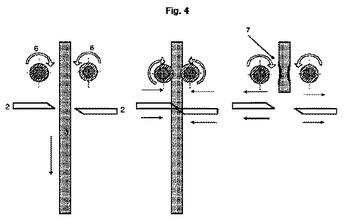

2枚のシートからプラスチック中空体を製造するための方法及び装置

溶融プラスチックの2枚のシートを2つのキャビティを備える金型で成形することによってプラスチック中空体を製造する方法であって、当該方法は、a)溶融プラスチックの少なくとも1つの流れを押出し、かつ横に切断することによって、2枚の溶融プラスチックシートが製造されるステップと、b)金型キャビティの間にこれらのシートが導入されるステップと、c)金型が閉じられ、かつ2枚のシートを金型キャビティに合わせることによって中空体が製造されるステップと、d)このように得られた中空体を金型から取り除くステップと、e)2枚の新しいシートから別の中空体を製造するためにa)〜d)の全ての操作を繰り返すステップと、を備え、横の切断操作の前、最中、または後で、シートの下部を局部冷却することが可能な特定の装置を用いて2枚の新しいシートの下部が冷却されることを特徴とする。  (もっと読む)

(もっと読む)

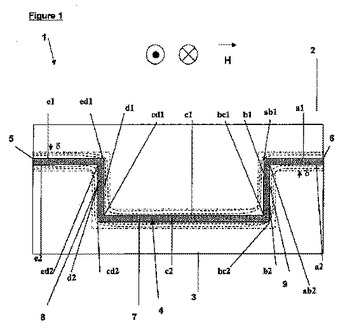

金型、金型を製造する方法、および前記金型を用いてプラスチックまたは複合材料製品を製造する方法

本発明は、キャビティの境界を画定する少なくとも1つの下部および1つの上部を含む誘導加熱金型に関し、キャビティ内部で成形材料が20℃を超える温度Ttrにされ、成形材料は、導入されかつその後成形され、金型の部分の少なくとも1つは、成形材料に熱を伝達する領域を有し、伝熱領域は、キュリー点Tcが20℃と800℃との間である少なくとも1つの強磁性材料からなる少なくとも1つの下位領域を含み、少なくとも1つの下位領域は、成形材料と接触し、および/または熱伝導率が30W.m−1K−1を超える非強磁性コーティングと接触する。本発明はまた、本発明にかかる金型を用いてプラスチック製品または複合材料製品を製造する方法に関する。  (もっと読む)

(もっと読む)

多孔質構造材料の製造方法

【課題】インプリントプロセスにより形成される凹凸パターンを利用し、その凹凸パターンを、アルミニウムやシリコン等の基材材料に電気化学プロセスにより細孔形成を行う際の細孔発生開始位置の制御を行うためのマスクとして使用することで規則的なホールアレー構造を効率良く確実に形成できるようにした手法を提供する。

【解決手段】基材上に設けられたマスクにインプリントプロセスにより凹凸パターンを形成し、形成された凹凸パターンの凹部に対応した基材位置に、電気化学的な手法により細孔形成を行うことを特徴とする、細孔配列が制御された多孔質構造材料の製造方法。

(もっと読む)

タイヤ製造用ブラダーおよび該タイヤ製造用ブラダーの製造方法

【課題】タイヤ成形あるいはタイヤ加硫に用いるタイヤ製造用ブラダーであって、耐久性が向上した寿命の長いタイヤ製造用ブラダーおよび該タイヤ製造用ブラダーの製造方法を提供する。

【解決手段】タイヤ製造用ブラダー3はシリコーンゴム組成物からなるシリコーンゴム層1と、シリコーンゴム層1の内側面をフッ素ゴムでコーティングしてなるコーティング層2と、を有する。シリコーンゴム層1の160℃での破断伸びが300%以上であり、シリコーンゴム層の180℃での破断伸びが200%以上である。

(もっと読む)

発泡成形体の製造装置および発泡成形体の製造方法

【課題】ガス抜き孔内への発泡原料の流入を抑制するとともに、発泡成形体を高精度かつ容易に形成すること。

【解決手段】キャビティ11内に連通するガス抜き孔12が形成され、該ガス抜き孔12が開口するキャビティ面14に通気性を具備する補強部材3を配置した状態で、キャビティ11内で発泡原料を発泡させることにより、発泡体2を形成するとともに該発泡体2の表面に補強部材3を一体に固着させて発泡成形体を形成する装置であって、補強部材3に取り付けられた非通気性を具備する被着体4が補強部材3を介して磁着するとともに、ガス抜き孔12の少なくとも一部を画成する磁着部材17を備えている発泡成形体の製造装置10を提供する。

(もっと読む)

型の製造方法、および当該型を用いた賦形による光学シートの製造方法

【課題】所定の凹凸形状を有するシートを賦形により製造するための型を容易かつ精度良く製造する方法を提供する。

【解決手段】凹凸形状を有する光学シート40を賦形するための成型用型70は、中心軸線CAを有する円柱状の型用基材80と、型用基材80の外周面80aに形成された溝76と、型用基材80の外周面80aに形成された凹部74と、を有している。このような成型用型を製造する方法は、円柱状の型用基材80の外周面80aに凹部74を形成する工程と、凹部74内に被覆材81を塗布する工程と、型用基材80の外周面80aおよび凹部74内の被覆材81とをバイト88により切削することによって、型用基材80の外周面80aに溝76を形成する工程と、を備えている。被覆材81は、少なくとも、凹部74と溝76との接続箇所78であって、切削方向において上流側に位置する上流側接続箇所79aを覆うよう凹部74内に塗布されている

(もっと読む)

UV支援ナノインプリントリソグラフィー用モールド及びその製造方法

【課題】2つの連続するチップ間の距離を最小化する、所定波長によって支援されるナノインプリントリソグラフィー用のモールドを設計する。

【解決手段】本発明は、所定波長によって支援されるナノインプリントリソグラフィー用のモールドに関する。このモールドは、第1材料製の層を備え、この層は、第1面上に第2の剛体材料製の層を含み、第1面と反対側の面上に第3の剛体材料製の層を含み、第2の剛体材料製の層は、層内にマイクロメートルオーダー又はナノメートルオーダーのパターンを有するn個の構造ゾーン(n≧1)が形成され、第3の剛体材料製の層は、層内に、n個の構造ゾーンに対向するn個のくぼみが形成され、n個のくぼみは第4材料で充填され、これによりn個の部分領域が形成され、所定波長λdetにおける第3材料の層の透過率は、n個の部分領域いずれの透過率よりも低く、第1、第2、及び第3材料の層の所定波長λdetにおける透過率は、これらの層を通る所定波長λdetの光の透過率が、n個の部分領域の任意の1つ、第1材料製の層、及び第2材料製の層を通る光の透過率よりも小さいような透過率である。

本発明は、こうしたモールドを製造する2つの方法にも関する。

(もっと読む)

微細構造形成のための金型用離型膜およびそれを用いた金型

【課題】良好な離型性、成形の繰り返し耐久性などの向上を実現し、良好な成形品を生産できる離型膜、ならびにそれを用いた金型を提供する。特に、ナノメートルサイズの凹凸を持った金型(反射防止構造形成用の金型など)に対し、従来の離型膜に比べて、飛躍的に良好な離型性を実現し、かつ優れた繰り返し耐久性を実現することを目的とする。

【解決手段】貴金属窒化物、すなわち、白金(Pt)、パラジウム(Pd)、金(Au)、ロジウム(Rh)、オスミウム(Os)、ルテニウム(Ru)、イリジウム(Ir)、レニウム(Re)、またはそれらの合金の窒化物を離型膜として用いる。なかでも、窒化白金(Pt−N)は、特に優れた効果を有する。

(もっと読む)

樹脂注型成形装置

【課題】人造大理石浴槽や洗面台等の樹脂注型成形品を長期に亘り一定の品質で安定して製造することができる樹脂注型成形装置を提供する。

【解決手段】熱硬化性樹脂を成形金型のキャビティ内に注入するノズルAを具備した樹脂注型成形装置Bであって、上記注入ノズルAのノズル本体1は合成樹脂から形成され、かつ金型9内に設けられてなり、上記ノズル本体1の材料樹脂注入口11の周縁の金型当接面12は金属製キャップ2で保護されるとともに、該金属製キャップ2は、保護板部21と該保護板部21をノズル本体1の先端部に固定する固定脚片22とから一体的に形成され、上記金属製キャップ2がノズル本体1に取り付けられたことを特徴とする樹脂注型成形装置B。

(もっと読む)

光学部品の製造方法

【課題】成形型の型面に離型剤を塗布することなく、離型性を向上させ、また、感光性樹脂自体の樹脂組成を変えることなく、同じ照度・照射時間でありながら感光性樹脂の硬化性を向上させて結果として離型性を向上させ、欠陥のない光学部品を得ることができる光学部品の製造方法を提供する。

【解決手段】光透過性基板2上に供給された感光性樹脂1Aに成形型3を型押しした状態で、上記光透過性基板2を透して光照射し光学部品1を製造するに際し、上記成形型3として、型面3aでの、波長365nmの光の反射率が、46%以上に設定されているものを用いる。

(もっと読む)

パターン形成方法

【課題】半導体装置等の製造における簡易なパターン形成方法を提供する。

【解決課題】基板上に、第一のセグメントと第二のセグメントを有する高分子共重合体を塗布する工程と、前記高分子共重合体に凹部を有するテンプレートを接触させ、前記テンプレートの凹部に前記高分子共重合体を充填する工程と、充填された前記高分子共重合体を第一のセグメントを有する相と第二のセグメントを有する相に相分離させる工程と、前記テンプレートを前記高分子共重合体から離型する工程と、前記高分子共重合体の第一のセグメントを有する相又は第二のセグメントを有する相を除去する工程と、を備えたことを特徴とするパターン形成方法。

(もっと読む)

射出成形方法

【課題】射出成形品が型開き方向と略平行な垂直壁を有するものであっても、固定金型と可動金型とを型開きする際に、この型開きを容易にすると共に前記成形品の垂直壁表面を傷付けないようにし、更には成形品の型内塗装が容易に行えるようにすること。

【解決手段】可動金型部26の熱膨張を見込んで固定金型部6と可動金型部26との間に予め形成された隙間36を前記可動金型部26を加熱することにより熱膨張させて前記隙間36を無くし、この隙間36を無くした状態で溶融した合成樹脂をキャビティS内に注入充填し、その後、前記可動金型部26を冷却して熱収縮させると共に合成樹脂も熱収縮させて、合成樹脂成形品Jの外表面と固定金型部6との間に空間Gを形成する。

(もっと読む)

複合積層材料体の成形装置及び方法

【課題】本発明は、複合積層材料体に接する磁性材料体を用いて高周波誘導加熱により、複合積層材料体を加熱してプレス成形することを目的とする。

【解決手段】本発明による複合積層材料体の成形装置及び方法は、加熱手段(4)が上部金型(1)及び下部金型(5)の一方又は両方の表面に形成されるか、又は、複合積層材料体(6)に貼り付けられた磁性材料体(13,14)と、各金型(1,5)の外部に配設され高周波電源(15)に接続されたコイル群(16)と、からなり、前記複合積層材料体(6)は高周波電源(15)及びコイル群(16)による磁性材料体(13,14)の高周波誘導加熱により加熱され、磁性材料体(13,14)のキュリー温度が熱可塑性樹脂の溶融温度あるいは熱硬化性樹脂の硬化温度以上とした構成と方法である。

(もっと読む)

パターン形成方法、パターン形成装置、ナノインプリントモールド及びナノインプリントモールドの製造方法

【課題】本発明は、ナノインプリントモールドを光硬化樹脂からなる樹脂層から離型する時の樹脂層やモールドの破損を防止するパターン形成方法等を提供する。

【解決手段】本発明に係るナノインプリントによるパターン形成方法は、基材上に光硬化樹脂からなる樹脂層を形成し、凹凸パターン部を有するモールドを前記樹脂層に押し当て、前記モールドの外周に向かって光の照射量が大きくなるように、前記樹脂層に光を照射し、前記樹脂層に光を照射した後、前記樹脂層から前記モールドを離型することを特徴とするナノインプリントによるパターン形成方法。

(もっと読む)

テンプレート、テンプレートの製造方法及びパターン形成方法

【課題】凹凸の寸法を補正して高精度の寸法を実現し、また、同一のマザーテンプレートから異なる寸法を有する複数の複製テンプレートを効率的に作製可能なテンプレート、テンプレートの製造方法、及び、パターン形成方法を提供する。

【解決手段】被処理基板50の上に設けられた転写層51に押し付けられることにより転写層にパターンを転写するためのテンプレートが提供される。テンプレート110は、第1型10を備え、第1型は、第1主面11aに第1凹凸10dpが設けられた第1基体11と、第1凹凸を覆い第1基体と同じ材料からなる第1膜12と、を有する。

(もっと読む)

プラスチック製光学レンズの成形方法

【課題】多くの型枠を必要とせず、複雑なレンズ特性のレンズであっても対応可能なプラスチックレンズの成形方法を提供すること。

【解決手段】第1及び第2のレンズ型枠2,3とガスケット4からなる母型1のガスケット4の第1のレンズ型枠2の下方位置に複数のアクチュエータ17を配設し、駆動軸18を所定の進出位置となるように制御する。これによって第1のレンズ型枠2を所望のレンズ面形状に変形させる。そして、駆動軸18を進出位置で保持させた状態で注入口7からレンズ成形用のモノマーを注入し、熱硬化させてレンズを得るようする。

(もっと読む)

インプリントリソグラフィ

【課題】インプリントテンプレートアライメントマークを改善する。

【解決手段】アライメントマークを備えたインプリントリソグラフィテンプレートが提供される。アライメントマークは、インプリントリソグラフィテンプレートの屈折率とは異なる屈折率を有する誘電体材料から形成され、誘電体材料は、誘電体材料を通過したアライメント放射と誘電体材料を通過しなかったアライメント放射との間に位相差を生じるような厚さを有する。

(もっと読む)

プレス成形装置及びプレス成形方法

【課題】繊維強化樹脂を三次元形状に成形する場合に、繊維強化樹脂の成形時間を短縮することができるプレス成形装置を提供する。

【解決手段】上型100と下型200とを備え、上型100と下型200とで繊維強化樹脂20をプレス成形するプレス成形装置10であって、周縁部が上型100又は下型200に保持され、プレス成形の際に繊維強化樹脂20の上方に配置される第1弾性シート300と、周縁部が上型100又は下型200に保持され、プレス成形の際に繊維強化樹脂20の下方に配置され、プレス成形中に、第1弾性シート300とで繊維強化樹脂20を挟み込む第2弾性シート400とを備える。

(もっと読む)

61 - 80 / 424

[ Back to top ]