Fターム[4F202CA09]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | 圧縮成形 (1,008)

Fターム[4F202CA09]に分類される特許

81 - 100 / 1,008

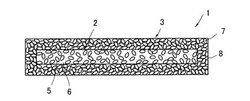

樹脂成形体及び樹脂成形体の製造方法

【課題】本発明は、より防音効果の高い樹脂成形体を開発することを目的とした。

【解決手段】繊維補強された熱硬化性樹脂からなる多数の小片が同一若しくは異なる種類の熱硬化性樹脂で固められてなる樹脂成形体1であって、樹脂成形体1の外層3側と内層2側とで前記熱硬化性樹脂と前記小片間の重量比率が相違し、外層3側の外部小片7に対する外部樹脂8の重量比率が内層2側の内部小片5に対する内部樹脂6の重量比率よりも高い構成としている。

(もっと読む)

マスター型製造装置およびマスター型製造方法

【課題】型を複数回繰り返して使用することにより、平板状の基板の面に硬化した成型材料で構成された複数の凸部を設けてマスター型を製造するマスター型製造装置およびマスター型製造方法において、マスター型を製造するときにマスター型への微細な塵等の混入を防ぎ、マスター型での不良の発生を抑制する。

【解決手段】凸部W2を形成するための凹部M3を備えた型M1を、凹部M3が上方を向くように保持し、この保持した型M1を水平方向で移動位置決めする型保持部7と、型保持部7で保持された型M1の上方で、凸部W2が形成される面が下方を向くように基板W1を保持し、この保持した基板W1を、型保持部7で保持された型M1に対して相対的に上下方向で移動位置決めする基板保持部9とを有するマスター型製造装置1である。

(もっと読む)

樹脂モールド装置

【課題】モールド金型にワークと共に搬入された樹脂が金型クランプ面からの加熱により硬化が進まないように搬入して金型クランプ時のモールド樹脂の流動性を確保することで成形品質を向上させた樹脂モールド装置を提供する。

【解決手段】プレス部Cに備えたモールド金型には、半導体チップ粘着面側に樹脂が供給されたキャリアプレートKを金型クランプ面より離間させて支持するワーク支持部37が金型クランプ状態において金型クランプ面より金型内に退避可能に設けられている。

(もっと読む)

マスター型製造装置

【課題】型を複数回繰り返して使用することにより、平板状の基板の面に硬化した成型材料で構成された複数の凸部を設けてマスター型を製造するマスター型製造装置において、装置の大型化を抑制する。

【解決手段】凸部W2を形成するための凹部M3を備えた型M1を保持し、この保持した型M1を水平方向で移動位置決めする型保持部7と、基板W1を保持し、この保持した基板W1を上下方向で移動位置決めする基板保持部9とを有するマスター型製造装置1である。

(もっと読む)

温度制御装置

【課題】温度制御装置の処理面の温度ムラを低減することを目的とする。

【解決手段】冷却管3a,3bによって冷却されて生じる処理面1aにおける高温部分1a2と低温部分1a1の内、前記低温部分1a1の近くの冷却板1内に、ヒータ4を配置し、ヒータ4による加熱を制御して高温部分1a2と低温部分1a1との温度差を抑制するようにしている。

(もっと読む)

機能部品の製造方法

【課題】補強層と機能層の界面が制御され、製品の均一性が良好な機能部品製造方法を提供する。

【解決手段】機能層と該機能層の一方の面を裏打ちする補強層とを備えた機能部品の製造方法であって、金型のキャビティ内に、少なくとも機能付与成分と熱硬化性樹脂を含む機能層用材料を充填し、前記金型を閉じて加熱加圧して機能層を一次成形する工程と、前記一次成形した機能層を有する金型のキャビティ内に、少なくとも熱硬化性樹脂を含む補強層用材料を充填して、これらの一方を他方の上に積層する工程、前記金型を閉じて加熱加圧して機能層と補強層を一体成形する工程とを含むことを特徴とする機能部品の製造方法。

(もっと読む)

樹脂ベース基板用離型材およびその製造方法

【課題】樹脂ベース基板の製造に使用された際に、樹脂ベース基板から容易に剥がすことが可能な剥離性に優れた樹脂ベース基板用離型材およびその製造方法を提供する。

【解決手段】樹脂ベース基板の製造に用いられる離型材1Aであって、アルミニウム箔2と、アルミニウム箔2の片面または両面に形成され、エポキシ系樹脂、メラミン系樹脂およびシリコーンとからなる樹脂塗膜3とを備え、樹脂塗膜3の樹脂ベース基板に対する接着強度が1〜200g/cmであることを特徴とする。

(もっと読む)

樹脂モールド装置

【課題】ワークや樹脂材の供給から樹脂モールドを行なって成形品を収納するまでの一連の作業をコンパクトな装置構成で効率よくしかも製品に応じた仕様で樹脂モールドが行える樹脂モールド装置を提供する。

【解決手段】ワーク搬送機構Hに備えた多関節ロボット2の移動範囲を囲んでワーク供給部A、樹脂供給部B、プレス部C及びワーク収納部Fが配置されている。

(もっと読む)

繊維強化プラスチックの成形方法

【課題】成形用金型による中空部を有する成形品の成形時に、加圧気体や加圧流体を用いることなく中子の内圧を高めて中子の外周表面積を変形させることができる繊維強化プラスチックの成形方法を提供する。

【解決手段】内部に粒体4aを真空パック包装した中子4を介在させたプリプレグ3を、成形用金型15の下型1に形成した凹部1a内に載置する。上型2を下降して下型1との間でプリプレグ3を加圧成形しているとき、下型1に設けたピストンロッド5aをキャビティ内に突出させて、中子4を押圧する。中子4をピストンロッド5aで押圧することにより、中子4の外周表面積を広げ、中子4とプリプレグ3間にあった空隙を解消する。

(もっと読む)

金型要素を製造するための方法

【課題】簡単に実施可能な、冷却液を流すための管手段を備えた金型要素を製造するための方法を提供する。

【解決手段】冷却液を流すことが出来る管手段(4)を備える金型要素(2)を製造する方法は、開いた流路手段(83、84、85;90、91、92)から構成される、前記管手段(4)の前駆手段を備える、前記金型要素(2)の第1の部品(74)と第2の部品(73)を設けるステップと、前記第2の部品(73)の表面が、前記開いた流路手段(83、84、85;90、91、92)に対向することによって、前記管手段(4)が形成されるよう、前記第1の部品(74)と前記第2の部品(73)を連結するステップと、から構成され、前記連結するステップは、補助金型において、前記第1の部品(74)および前記第2の部品(73)に当接するよう成形された第3の部品(75)により、前記第1の部品(74)を、前記第2の部品(73)に一体的化するステップから構成される。

(もっと読む)

成形用金型の製造方法

【課題】模型の抜き取り時に凹凸模様形成部材が模型の表面から剥がれることがない成形用金型の製造方法を提供する。

【解決手段】本発明は、模型30の表面31の全面又は所定範囲に凹凸模様形成部材40を貼り付け、該模型30から反転型50、該反転型50から成形用金型10,20を製造するにあたり、凹凸模様形成部材40として、凹凸模様を有する原版(例えば、金網)Dの上に敷かれた合成樹脂シート40’を平滑な表面を有するプレス板Bを用いてプレスしたものを用い、該凹凸模様形成部材40を凹凸模様が転写された凹凸面41と反対の平滑面44側で模型30の表面31に貼り付けるようにする。

(もっと読む)

複合光学素子の製造方法、製造装置、及び応力除去方法

【課題】樹脂材料の光学的性質を損なわせることなく樹脂材料とガラス材料とを加熱状態で一体化させた複合光学素子の残留応力を軽減して高品質、高機能の光学素子を提供できる複合型光学素子の製造方法を提供する。

【解決手段】樹脂材料を加熱状態でガラス材料の一方の面に一体化させて複合光学素子を成形した後に応力除去工程を実行する。応力除去工程では、成形工程における複合光学素子を樹脂材料のガラス転移温度を下回る第1の冷却温度まで冷却した後に、樹脂材料に対する吸収率がガラス材料に対する吸収率よりも高い波長域の赤外光をガラス材料の他方の面から入射させて、樹脂材料のガラス材料に接する界面層を樹脂材料のガラス転移温度以上の温度に加熱した後に、第1の冷却温度よりも低い第2の冷却温度まで冷却する。

(もっと読む)

樹脂成形装置

【課題】樹脂成形装置の性能を向上する。

【解決手段】樹脂成形装置10は、樹脂供給装置50と、樹脂供給装置50を中心として周囲に配置された複数のプレス装置30a、30bとを備え、樹脂供給装置50から供給された液状樹脂を成形するものである。樹脂供給装置50が、液状樹脂を滴下する滴下機構59と、滴下機構59を複数のプレス装置30a、30bのそれぞれに対する位置に移動する回転機構52と、滴下機構59をプレス装置30a、30bの内部と外部との間で進退動させる進退駆動機構とを有する。

(もっと読む)

キャリヤテープ製造装置

【課題】電子部品用紙製キャリヤテープの製造効率を高めると共に紙製キャリヤテープ製造中の紙粉による電子部品収納時及び実装作業工程でのトラブルをなくし、製造中のパンチ孔のばらつきを少なくすることができる紙製キャリヤテープの製造装置及び紙製キャリヤテープ製造法を提供する。

【解決手段】これまでの単連のパンチ孔金型を5連以上の金型とし、該金型にはパンチングの際に発生する紙粉を空気流により製品に悪影響を与えることなく排除回収する装置を装着する。紙製キャリヤテープ基材の送り装置として紙製キャリヤテープ基材をパンチングの後工程で引っ張るのではなくパンチング工程の前工程で紙製キャリヤテープ基材を掴んで、パンチング工程に送り出し、その後、紙製キャリヤテープ基材を離す、この動作を繰り返し行なう工程を設置した前記紙製キャリヤテープ製造装置。丸角ダイのブロック面を3以上20までの面数を紙製基材の送り方向に重ならないように複数交互に設置した金型を特徴とする。

(もっと読む)

オーバーフロー体積部を有するツールを使用した光学素子の成形

【課題】複製ツールによって素子を製造する方法を提供する。

【解決手段】複製ツールによって素子を製造する方法であって、素子の形状を画定する複製ツールを設けるステップと、基板を設けるステップと、複製材料がツールと基板との間に位置している状態でツールを基板に押圧するステップと、基板の所定の領域に、基板の表面に沿って少なくとも1つの方向に所定の距離より小さく複製材料を閉じ込め、この所定の領域は基板を覆う素子の所望の領域を超えているステップと、複製材料を硬く(たとえば硬化)して素子を形成するステップと、を備える方法。

(もっと読む)

プラスチック成形品の成形方法

【課題】賦形面の微細なパターンを精度よく転写できるとともに、離型性及び生産性を向上させることのできるプラスチック成形品の成形方法の提供を目的とする。

【解決手段】プラスチック成形品の成形方法は、ガスが含浸され、固化したプラスチック基板6に対して、賦形面51を転写面61に押圧した状態で、転写面61を加熱し、賦形面51の構造を転写面61に転写する工程と、賦形面51を転写面61に押圧した状態で、プラスチック基板6を固化工程と、押圧した状態を解除することによって、加熱によりプラスチック基板6から放出され、押圧した状態により圧縮されていたガスを膨張させ、この膨張するガスを利用して、離型させる工程とを有する。

(もっと読む)

半導体チップの圧縮成形方法及び圧縮成形型

【課題】基板1に装着した半導体チップ2を圧縮成形して形成される成形済基板4(分割樹脂成形体3、樹脂成形体33)に反りが発生することを効率良く防止する。

【解決手段】キャビティ底面部材18の先端面(キャビティ底面10b)における所要個所に仕切部材21を設けて下型キャビティ10内に所要複数個の分割キャビティ22を形成すると共に、仕切部材21の高さ23を分割樹脂成形体3の厚さに設定する。基板1に装着した半導体チップ2を分割キャビティ22の形状に対応した分割樹脂成形体3内に圧縮成形するときに、キャビティ底面部材18を必要最小限の移動距離24にて上動させて分割キャビティ22内の樹脂12(13)を加圧して分割樹脂成形体3を形成し、分割樹脂成形体3間に(樹脂成形体33に)仕切部材21の形状に対応した基板反り防止用の溝部28を形成する。

(もっと読む)

成形用金型

【課題】 一般的な成形ができると共に、圧縮成形もできる成形用金型を提供する。

【解決手段】固定側金型(20)の4角に芯出し用の第1、2の2本のガイドピン(21、22)を所定の間隔をおいて設ける。また、可動側金型(30)の4角に前記ガイドピン(21、22)を受けるガイドピンブッシュ(31、32)を2個ずつ設ける。これらの第1、2のガイドピン(21、22)は、トグル機構(10)の一対の長リンク(11、11)の端部が可動盤(3)の上下位置に取り付けられているので、これと同じように上下の位置関係になるように設ける。

(もっと読む)

封止材成形装置及び方法

【課題】 オーバーモールド方式でありながらも、信頼性のある厚さ寸法で封止材を成形することができ、貫通孔が存在するリードフレームのような基板上に封止材を成形するのに好適な封止材成形装置を提供すること。

【解決手段】 本明細書は、オーバーモールド方式でありながらも、信頼性のある厚さ寸法で封止材を成形することができ、貫通孔が存在するリードフレームのような基板上に封止材を成形するのに好適な封止材成形装置を開示する。開示された封止材成形装置は、基板が装着される固定金型と、固定金型と対向して配置される可動金型と、固定金型と可動金型との間に位置するインサートキャビティブロックと、インサートキャビティブロックと可動金型との間に設けられる樹脂積載空間と、を備え、インサートキャビティブロックには、基板と対面する成形キャビティと、樹脂積載空間から成形キャビティに連なる樹脂移動経路が形成される。

(もっと読む)

光学素子の成形用型セット

【課題】光学素子の成形用型セットにおいて、位置決め部材を貫通する成形型に応力集中が生じるのを抑える。

【解決手段】光学素子の成形用型セット10は、成形素材100を挟んで対向配置された第1の成形型(上型11)及び第2の成形型(下型12)と、第1の成形型(11)と第2の成形型(12)との間に配置され、成形素材100を位置決めする位置決め部材13と、を備え、第1の成形型(11)は、位置決め部材13を貫通して、先端の成形面11aにおいて成形素材100をプレスし、第1の成形型11の位置決め部材13に挿入される部分11eの径は、成形面11a(径D1)から根元側(径D2)にいくほど大きくなる。

(もっと読む)

81 - 100 / 1,008

[ Back to top ]