Fターム[4F202CK02]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型内の成形材料充填流路 (1,916) | ランナー、スプルー (1,536)

Fターム[4F202CK02]の下位に属するFターム

ホットランナー、ランナーレス (189)

ホットチップ (12)

コールドチップ (4)

キャビティーゲート (957)

Fターム[4F202CK02]に分類される特許

81 - 100 / 374

射出成形装置

【課題】複数個の金型を用いて射出成形する際に、使用する溶融樹脂の合計容量が同じであれば、充填される溶融樹脂の容量が2倍の金型、あるいは充填される溶融樹脂の容量が4倍の金型を用いるといった取替えを可能とする。

【解決手段】射出機12からマニホールド22を通じて複数の金型28内に溶融樹脂を射出することにより、各金型において成形品を成形する形式の射出成形装置であって、マニホールド22は、金型28に連結される複数のバルブゲート24を備えている。複数の金型28は、個々の金型28に対応して設けられた締結機構(例えばトグルクランプ30)によってそれぞれ所定位置に固定することが可能である。そして、これらの締結機構は、マニホールド22の一つのバルブゲート24に連結可能な金型と、二つ以上のバルブゲート24に連結可能な金型とを取替えることが可能に構成されている。

(もっと読む)

樹脂封止用金型、樹脂封止装置及び半導体装置の製造方法

【課題】キャビティへ良好に樹脂を流入するための樹脂封止用金型を提供する。

【解決手段】凹状に形成されるキャビティ下部8aを有する下金型1と、下金型1に形成されて樹脂載置領域を有するポット2と、ポット2に挿通されるプランジャ3と、下金型1のうちキャビティ下部8aとポット2の間のランナー領域4とゲート領域6の少なくとも一方に形成されるホール4a、6a内に上下動可能に挿通され、上面に凹状の異物捕捉部5b、7bを有する少なくとも1つの摺動ピン5,7と、キャビティ下部8aに合わさせられる凹状のキャビティ上部8bを有する上金型11とを有する。

(もっと読む)

モールド金型

【課題】金型ランナゲートの形態を工夫することで、成形品質の向上が期待できるモールド金型を提供する。

【解決手段】基板実装された複数の半導体素子10を一括してモールドする金型キャビティ8が形成された当該金型キャビティエリア内にキャビティ内ランナゲート12が刻設されており、当該キャビティ内ランナゲート12は金型カル11側から金型キャビティ8の反対側の対向辺8aに向かうにしたがって段階的に溝深さが金型キャビティ8の深さに近づくように刻設されている。

(もっと読む)

プラスチック製品の製造方法及び製造装置

【課題】設備費用を抑えながら、幅広い製品形状に対応できるプラスチック製品の製造方法を提供する。

【解決手段】口型ホルダ28を装着した状態のインジェクション型12の内部に溶融した熱可塑性樹脂を射出することにより、口型ホルダ28と一体となるような状態でパリソン30成形し、次に、このパリソン30が硬化する前に、パリソン30と口型ホルダ28をインジェクション型12から離脱させ、このうちの口型ホルダ28を保持することによってパリソン30をインジェクション型12からブロー型52まで移送し、さらに、ブロー型52の入口部に口型ホルダ28を固定することによってパリソン30をブロー型52の内部に挿入状態で保持するとともに、パリソン30を密閉した状態で、パリソン30の内部にブローエアAを導入することにより、成形空間58に応じた形状の製品100を成形する。

(もっと読む)

モールド金型

【課題】ポットインサートに組み付けられるポットとプランジャの当初の組み付け精度をメンテナンス後も維持できるモールド金型を提供する。

【解決手段】ポットインサート38に組み付けられるポット42には、予め製造工程で加工治具によりチャックされたチャック位置を示す履歴マーク74がマーキングされており、ポット42とプランジャ44との組付け当初の基準位置を示す第1基準マーク70が互いに形成され、ポット42とプランジャ44とは、第1基準マーク70どうしが合致するように組み付けられている。

(もっと読む)

射出成形用型及び樹脂成形品

【課題】成形されるべき樹脂成形品の意匠面でのフローマークの発生が、簡略な構造によって有利に防止され得る射出成形用型を提供する。

【解決手段】ゲート口72の開口面積と実質的に同一の流路断面積を有する注入ゲート66と、該注入ゲート66の流路断面積よりも大きな流路断面積を有するランナー64とを、互いに直交して配置されるように形成して、構成した。

(もっと読む)

樹脂成形装置、及びその制御方法

【課題】コールドランナ方式を用いて複数の成形品を同時に成形するものにおいて、いずれの成形品をも安定した品質で成形することができる樹脂成形装置を提供する。

【解決手段】複数の加熱装置41〜48をランナ31〜35の延設上に配設し、ランナ31〜35内を流動する溶融樹脂Rがキャビティ11〜22毎の加熱態様となるように加熱装置41〜48毎の個別の加熱制御を可能に構成した。

(もっと読む)

射出成形方法及び射出成形装置

【課題】合成樹脂材料の歩留まりを向上でき、さらに成形型の構造が簡単になるとともに、生産性を向上できるようにした射出成形方法及び射出成形装置を提供する。

【解決手段】円筒状の鉄心14の軸線方向に沿って形成された収容孔内に磁石を挿入するとともに、その磁石の外周面と収容孔の内周面との間に合成樹脂Rよりなる封止材を射出する。射出初期の合成樹脂のスラグを、ランナー21から分岐したスラグ溜部22に貯留させる。型開きに際してランナー21及びスラグ溜部22内に形成された合成樹脂部Raを、保持部材25により鉄心14の端面に保持させる。

(もっと読む)

円環状樹脂製品の射出成形用金型並びに円環状樹脂製品の製造方法及び該製造方法により製造された円環状樹脂製品

【課題】ウェルドレス成形を可能にしながらディスクゲート方式の射出成形と比較して材料歩留まりを改善することができる円環状樹脂製品の射出成形用金型及び製造方法を提供する。

【解決手段】射出成形用金型3に、円環状樹脂製品である転がり軸受用保持器1を成形するための製品用キャビティと、転がり軸受用保持器1の内壁全周に繋がって内側に延びる内側ダミー体2Aを成形するためのダミー体用キャビティとを形成し、前記ダミー体用キャビティにホットランナー8を接続し、ホットランナー8及びダミー体用キャビティを通った溶融樹脂Pが転がり軸受用保持器1の内壁全周から略同時に前記製品用キャビティ内へ充填されるように、前記ダミー体用キャビティの形状及び大きさを定めた。

(もっと読む)

樹脂歯車及びスロットル装置

【課題】有歯部及び無歯部との境界部の径方向内側に凹所を備える樹脂歯車を対象として有歯部の歯の強度及び成形精度の低下を防止する。

【解決手段】スロットルギヤ32は、ギヤ本体34の外周部に歯81を有する有歯部80及び歯を有しない無歯部83と、有歯部80と無歯部83との境界部90の径方向内側に形成された凹所91とを備え、ギヤ本体34側に設定された射出ゲート95から射出された溶融樹脂により形成される。凹所91の有歯部80側を迂回する溶融樹脂の流れと凹所91の無歯部83側を迂回する溶融樹脂の流れとの合流により生成されたウェルド部116が無歯部83に形成される。凹所91の無歯部83側に、溶融樹脂の流れを迂回させるための貫通孔93が形成される。

(もっと読む)

樹脂注型金型

【課題】注入溝から注入される低温の熱硬化性樹脂を所定の高温まで昇温させ、キャビティー内に充填する樹脂注型金型を得る。

【解決手段】金型1aの合せ面に彫られた所定形状の硬化物を得る複数のキャビティー2a、2bと、複数のキャビティー2a、2b内に熱硬化性樹脂を充填する注入口とを備え、注入口を、金型1aの側面に設けた注入溝3aと、注入溝3aから分岐した第1の分岐溝4a、4bと、第1の分岐溝4a、4bに連接されるとともに、キャビティー2a、2bに繋がった第2の分岐溝5a、5bとで構成し、第2の分岐溝5a、5bよりも第1の分岐溝4a、4bの容積を大きくしたことを特徴とする。

(もっと読む)

封止装置及び封止方法

【課題】封止品の品質を保ちつつ、封止用材料の硬化時間の短縮により、生産性を向上させる。

【解決手段】封止用材料(樹脂タブレット146)を溶融させ、金型104に設けられたカル部136を介してキャビティ118に注入して、キャビティ118に配置された基板102にある被封止品を封止する封止装置100において、カル部136に対峙してカル部136を形成する金型部分の上部の空隙124の底面126Aに配置された導電体130と、導電体130の外周に配置されるコイル131と、を備え、コイル131に交流電流が流されることにより導電体130が誘導加熱される。

(もっと読む)

射出成形機における樹脂漏れセンサ装置

【課題】樹脂漏れの発生の可能性が高い金型構成部材同士との接合面に通ずる溶融樹脂の流通路の接続部より漏れる樹脂を流動抵抗の低い溝に導いてセンサにより金型内部の温度と樹脂温度の温度差を利用して感知するようにした射出成形機における樹脂漏れセンサ装置。

【解決手段】加熱溶融樹脂を射出成形させて金型内の流通路2を介して流通させて、ゲートよりキャビティ内に一定量宛供給するようにした射出成形機において、組込まれる各部材の接合部の前記流通路2の接合面の開口側に、前記流通路2を包囲する凹陥溝5を設け、この凹陥溝5と通ずる樹脂通路6を設け、かつ部材の外部にセンサ7を配設して、前記流通路2より漏出する樹脂を集合導出させて検知して成ることを特徴とする射出成形機における樹脂漏れセンサ装置。

(もっと読む)

多色成形方法、多色成形装置及び多色成形部品

【課題】耐久性がよく、形状の自由度が高い成形部品を製造することができる多色成形方法、多色成形装置及び製造された多色成形部品を提供すること。

【解決手段】分離された第1及び第2のキャビティ部材10a及び10bの間に、インモールド層13が形成された基材フィルム14が配置される。これにより1次成形樹脂15が射出される際の基材フィルム14の変形を主に凹部3内に抑えることができ、基材フィルム14の変形量を小さくすることができる。これにより、貫通孔2及び凹部3からなる1次キャビティ8の形状の設定範囲を大きくすることができ、形状の自由度の高い1次成形層15’を成形することができる。また、インモールド層13は、1次成形層15’の接着面17に転写されるので、インモールド層13が露出しないように、2次成形層18’を成形することが容易となる。これにより、耐久性のよい多色成形部品を成形することができる。

(もっと読む)

射出成形型

【課題】簡単な構成で複数種類の材料を一体成形可能で、品質の良好な成形品を成形する。

【解決手段】固定側金型2a及び可動側金型3aと、各金型に対して往復移動可能に設けられ成形空間の容積を変化させる移動部材8と、移動部材8を成形空間の容積が減少する方向に付勢するコイルバネ10とを備える。移動部材8が付勢部材に押圧されて最進出位置にある時に第1成形空間41aが形成され、最後退位置まで移動したときに第2成形空間42aが形成される。第1成形空間41aへは第1ランナ5から、第2成形空間42aへは第2ランナ6から溶融樹脂が流入される。移動部材8の一部に第2ランナ6を第2成形空間42aに対して連通・遮断する流通規制部83を有する。流通規制部83は溶融樹脂の圧力を受ける受圧面84を有する。流通規制部83により第2ランナ6を遮断しながら樹脂圧によりコイルバネ10の付勢力に抗して移動部材8を後退させ、第2成形空間42aの形成後に溶融樹脂を流入させる。

(もっと読む)

糸引き防止ホットスプルブッシュ及び射出成形金型

【課題】金型に特別な加工を要することなく、且つ、特別に厳密な成形条件を要することなく、糸引き或いはシルバストリーク等の成形品の不良要因となる現象を生じさせることのないホットスプルブッシュを提供することにある。

【解決手段】ホットスプルブッシュ10の一部にヒータ13を設け、一部にホットスプルブッシュ10を取り付ける、冷却水路6を設けた固定側型板2による冷却部17を設け、溶融樹脂の通路となるスプル穴12をその全長に亘って溶融樹脂の流動方向に垂直な断面の面積が溶融樹脂の流動方向に沿って同一に、及び、増大するように、及び、同一の部分と増大する部分の組み合わせ、のうちいずれかによって形成した。

(もっと読む)

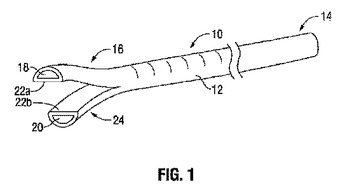

分離先端構成を有するカテーテルを製造する方法

分離先端カテーテルを製造する方法は、以下のステップ:型の空洞の中に第1および第2のコアを位置付けるステップであって、空洞は、実質的に細長い形状を有し、第1の末端部分と、第2の末端部分とを含み、第1および第2のコアは、実質的に互に平行に配向される、ステップと、空洞の第1の末端部分を横切って成形材料よりも高い溶融温度を有する材料のシートを配置するステップと、成形材料を型の空洞の中に注入するステップとを含む。  (もっと読む)

(もっと読む)

射出成形機のエジェクト方法

【課題】成形品やランナーの取り出し工程に必要な時間を削減すると共に安定した取り出し作業を行うことができる射出成形機のエジェクト方法を提供することを目的とする。

【解決手段】エジェクトピン(12)によって突き上げられた成形品(14)を、移動方向と交差する方向に動かすことなく駆動して金型内に進入した製品取り出し用ハンド(43)によって保持し、可動側金型11がさらに型開き方向に移動するのに連動してエジェクトピン(12)が成形品(14)から離間するように、エジェクトロッド(1)の有効長さを短くし、成製品取り出し用ハンド(43)を、移動方向と交差する方向に動かすことなく駆動して成形品(14)を取り出す。

(もっと読む)

繊維基材の製造方法

【課題】本発明は、複数の成形体を備える繊維基材の製造方法を提供することを目的とする。

【解決手段】繊維に熱可塑性樹脂を含浸させた基材12に複数の成形体11が射出成形された繊維基材10の製造方法であって、溶融樹脂14を注入するゲート17、各成形体11を成形する複数の成形空間18、及び前記ゲート17と前記各成形空間18とを繋ぐ樹脂流通路19を備える金型15に前記基材12を配置する型配置工程と、前記ゲート17から前記溶融樹脂14を射出して、前記溶融樹脂14が前記樹脂流通路19を通り、前記各成形空間18に前記溶融樹脂14を充填する射出工程と、前記溶融樹脂14を冷却し固化させることにより前記成形体11を成形する二次成形工程と、を含み、前記射出工程において、一つの前記ゲート17から分岐して前記各成形空間18に前記溶融樹脂14が送り込まれることを特徴とする繊維基材10の製造方法。

(もっと読む)

複合またはハイブリッド構造体の製造方法

【課題】従来よりも労力・コストを低減可能な、少なくとも1つの熱可塑性プラスチック成分を含有する複合またはハイブリッド構造体を製造する方法を提供すること。

【解決手段】この方法では、少なくとも1つの方向転換板を有する射出成形機(1)を使用する。一実施形態では、2つの方向転換板(6、6’)と、3つの注入ステーションとを有する射出成形機(1)が用いられる。第1および第2注入ステーションを通じて、2つの成形部品(51、52)が射出成形される。これらの成形部品(51、52)は、各方向転換板(6、6’)を回転した後に互いに向き合い、第3注入ステーションを通じて、互いに結合される。その結果、複合またはハイブリッド構造体50が得られる。

(もっと読む)

81 - 100 / 374

[ Back to top ]