Fターム[4F202CK02]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型内の成形材料充填流路 (1,916) | ランナー、スプルー (1,536)

Fターム[4F202CK02]の下位に属するFターム

ホットランナー、ランナーレス (189)

ホットチップ (12)

コールドチップ (4)

キャビティーゲート (957)

Fターム[4F202CK02]に分類される特許

141 - 160 / 374

Oリングの成形方法およびそのためのOリングの成形装置

【課題】いわゆるコールドポット成形方法を用いたOリングの成形方法において、製品としてのOリングの強度にばらつきが生じることがなく、一定の品質のOリングを提供することができるとともに、Oリングを金型から取り出す際に、上金型側に付着したままにならず、Oリングを取り出すことが可能であり、その結果、Oリングの取り出し、切断工程の自動化を図ることができ、連続操業が可能で、コストも低減することが可能なOリングの成形方法およびそのためのOリングの成形装置を提供する。

【解決手段】成形材料の流動状態を阻害しない温度範囲に、成形材料を加熱軟化させて金型内に射出することにより、Oリングを成形する方法であって、金型のOリング形状の製品用キャビティーに連通する射出ゲートのゲート厚さDが、0.08mm以下である金型を用いて、Oリングを成形する。

(もっと読む)

射出成形型および車両用内装材

【課題】サブマリンゲートを有する射出成形型において成形品の意匠面側の一部が凹むことを防ぐ。

【解決手段】本発明は、キャビティCを構成する下側成形面C2に接続されたサブマリンゲート41を有する射出成形型10であって、サブマリンゲート41の先端は、キャビティC内に成形された車両用内装材50を所定の厚みだけ厚肉化した厚肉部54に接続されている構成としたところに特徴を有する。このようにすれば、不要部分56に引っ張られて発泡層52の一部が引きちぎられたとしても、厚肉部54の部分で対応するため、車両用内装材50の意匠面側53の一部が凹むことを防ぐことができる。

(もっと読む)

射出成形装置において使用される装置

【課題】 効率的に成形マニホルド及びホットランナーノズルの溶融チャネルを加熱する方法及び手段を提供する。

【解決手段】 多数のキャビテーションが発生する鋳型スプルーブッシュ62、マニホルド64、及びホットランナーノズル66は、それぞれ薄膜ヒータ63、65、及び67を使用して加熱される。各薄膜ヒータは、組み合わされた受動薄膜材料の間に挟まれた薄膜の導電性材料から成る能動膜を含んで構成される。この薄膜ヒータが直接溶融樹脂に接触するように内側に配置される場合、薄膜ヒータ63は、チャネルから順に耐摩耗膜72、電気絶縁膜74、電気抵抗ヒータ膜76、電気絶縁膜78、及び断熱膜79を含み得る。薄膜ヒータ65が外側に配置される場合には、耐摩耗膜は省略されてよい。

(もっと読む)

プラスチック製柱状物の製造方法並びにその製造方法で得られたプラスチック製柱状物並びにそのプラスチック製柱状物を用いたレンズ駆動制御型画像安定化法を用いた撮像装置

【課題】両端に曲面を備えるプラスチック製の柱状物を製造する際に、当該柱状物の両端の曲面の形状精度が良好な柱状物を簡便に成形する方法を提供する。

【解決手段】上記課題を解決するため、まず、両端に曲面を含む成形空間(キャビティ)を備える金型を用いてプラスチックを射出成形し、プラスチック製柱状物形状を複数備えるプラスチック成形体を製造する。その後、このプラスチック成形体に切り離し空間を設けて軸部12を形成し、両端に曲面を備えるプラスチック製柱状物10を得る。このプラスチック製柱状物を、レンズ駆動制御型画像安定化法を用いた撮像装置の可倒ピン10として使用することとで、レンズ駆動制御型画像安定化法での画像安定化品質を容易に向上させることが可能になる。

(もっと読む)

射出成形装置、成形品取出方法および樹脂レンズ。

【課題】樹脂レンズの射出成形において金型から光学特性を犠牲にすることなく離型することができる樹脂レンズ、射出成形装置および成形品取出方法を提供する。

【解決手段】型開き時に可動金型8に保持された樹脂レンズ1となる製品部2を有する成形品10をエジェクトピン71,72,73と、製品部2の形成面を有する入子50とにより押し出す。エジェクトピン71は、成形品10の製品部2に接続される被押圧部6を押すようになっている。また、エジェクトピン72は成形品10のランナ部4を押し、エジェクトピン73は成形品10のスプルー部5を押す。そして、成形品10を可動金型8から取り出した後に、入子50を停止した状態でさらにエジェクトピン71,72,73を動作させることにより、入子50から製品部2を離型する。この際に製品部2はランナ部4と被押圧部6との両方から押される状態となる。

(もっと読む)

艦船模型用装飾パーツセット及び成形用金型

【課題】1/700スケール艦船模型用の装飾パーツを、リアルさを向上させたプラスチック成形品として流通可能にする。

【解決手段】艦船用連装機銃パーツセット10は、先端に連装機銃が形成され左右ほぼ対称に配置される枝状ランナー13を途中に備える直線状の中枠ランナー14と、中枠ランナー14の両端と連結され外側を取り囲む様に形成される外枠ランナー15とを備える。装飾用パーツ11,12の大きさ・形状はほぼ同一で、銃身が枝状ランナー13と同一方向に真っ直ぐ伸びている。外枠ランナー15は矩形状で、上端面が装飾パーツ11,12の上端面よりも高く、下端面が装飾パーツ11,12の下端面よりも低くなる十分な深さを備え、装飾パーツ11,12の横まで伸びる内向き枝状ランナー16をも備える。また、複数個を連結するための第1係合部18と第2係合部20が一体形成されている。

(もっと読む)

射出成形用金型及び樹脂成形品の成形方法

【課題】コストアップや成形サイクルの長大化を避けつつ、ウェルドラインの発生を抑える。

【解決手段】型閉状態でスプルー4からランナ5へと供給された溶融樹脂は、ランナ5内において略放射状に流れ、ランナ5の全周縁部からフィルムゲート7を介してキャビティ6へと流入する。キャビティ6に溶融樹脂が充填されて成形が完了したならば、型閉状態のまま、コア部3をスライドさせて、Zピン9でランナ部101を引っ張るかたちでフィルムゲート7内に成形される薄肉部を切断する。ゲートカット後、固定型1に対して可動型2を開くと、キャビティ6内に成形された樹脂成形品(リング状の部品)100が取り出される。

(もっと読む)

射出制御装置

【課題】簡易な構成で、ウエルドラインの発生を抑制することの可能な射出制御装置を提供することを課題とする。

【解決手段】射出制御装置1は、キャビティ3を内部に有し、メインゲート4及びサブゲート5がキャビティ3に連通して形成された射出成型用金型6と、射出ユニット7と連結されたユニット側ランナ8、ユニット側ランナ8の一端から分岐して形成され、メインゲート4と連結したメイン側ランナ9及びサブゲート5と連結したサブ側ランナ10を有する分岐ランナ11と、キャビティ3に射出される溶融樹脂2の射出を制御するゲート開閉機構部12と、サブゲート5から溶融樹脂2を射出する射出タイミングをメインゲート4からの射出に対して遅延させる遅延制御部13とを主に具備する。

(もっと読む)

模型用樹脂成形部品

【課題】 樹脂射出成形金型の製造費用の高額化を抑制しつつ、模型部品を切り離した後の樹脂成形部品を、樹脂の種類別に回収することを容易にすることで地球環境保全に貢献することのできる樹脂成形部品の提供。

【解決手段】主ランナーと、主ランナーから分岐した枝ランナーと、枝ランナーの端部にゲートを介して接続された模型部品とを一体成形した樹脂成形部品であって、前記主ランナー及び前記枝ランナーは、樹脂成形に使用される樹脂の種類を識別可能にするための形状部を備えており、前記主ランナーの前記形状部は、前記主ランナーと平行となるように形成されており、前記枝ランナーの前記形状部は、前記ゲートの近傍に形成され樹脂の種類毎に異なる上面形状を有することを特徴とする樹脂成形部品。

(もっと読む)

成形用金型構造及び成形方法

【課題】成形品のゲート周辺部の剛性を向上させる。

【解決手段】固定型1及び可動型2により形成されるキャビティ3に、ホットノズル4が有するスプール8から直接、溶融樹脂を充填させて成形品を成形する射出成形用金型構造において、ダイレクトゲート9に、放射状に延出する溝もしくはスリット10を付設した。これにより、成形品のゲート周辺部にはリブが形成されることになり、成形品のゲート周辺部の剛性を向上させることができる。

(もっと読む)

樹脂成形品の成形方法並びに成形金型

【課題】アンダーカット部を有する樹脂成形品の成形方法並びに成形金型において、サイドゲート方式を利用して成形精度を高めるとともに、アンダーカット処理を円滑に行なう。

【解決手段】スプル50、ランナ51、サイドゲート54を通じて製品キャビティC1,C2内に溶融樹脂Mを射出充填してアンダーカット部61を有する樹脂成形品60A,60Bを成形する。この時、ランナ51は、アンダーカット部61の脱型方向に平行な平行部52と、この平行部52に対して所定角度傾斜した傾斜部53とから構成され、エジェクタ動作後の取り出しチャック動作によるスライド操作時、ランナ部51aの傾斜部53aを撓ませることで、サイドゲート部54aと樹脂成形品60A,60Bとの境界部分に加わる過度の荷重を軽減して、取り出しチャック動作時における樹脂成形品60A,60Bの破損を可及的に防止する。

(もっと読む)

射出成形装置

【課題】型構造および押出装置の簡素化によるコストダウンが可能であるとともに、樹脂成形品以外の部位の樹脂使用量を軽減することによるコストダウン可能な手段により、型開き時のスプールロック部の剛性確保を達成可能な射出成形装置を提供すること。

【解決手段】ホットランナノズル部13に連続したランナ部51と、可動型2にアンダカット状態で形成されたジャンプゲート部53と、穴状に形成されたスプールロック部54と、スプールロック部54で硬化した樹脂z54を押し出すロック部押出ピン61と、スプールロック部54で硬化した円柱状の樹脂z54の外周に補強リブz55を形成可能に、スプールロック部54の内周に軸方向に沿って形成され、かつ、スプールロック部54の穴軸心を挟んで、ジャンプゲート部53側位置と、その反対側位置とに配置された補強リブ形成溝55,55と、を備えていることを特徴とする射出成形装置とした。

(もっと読む)

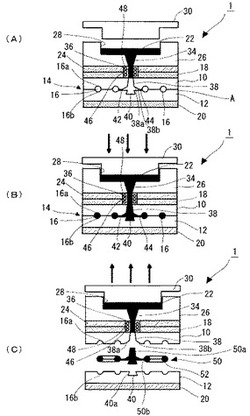

射出成型装置及び射出成型品の製造方法

【課題】本発明の目的は、コールドランナーの面積を均一かつ最小とし、各キャビティへの樹脂充填バランス及び保持圧力バランスを制御して良好な歩留りを実現することが可能な射出成型装置及び射出成型品の製造方法を提供することにある。

【解決手段】射出成型を行うための射出成型装置Sに関する。

射出成型用の型に形成され、溶融樹脂の通路となるランナー12a,13a乃至13eと、このランナー12a,13a乃至13eの内部に収容された振動子34と、を備え、この振動子34は、ランナー12a,13a乃至13e内部で振動することにより、溶融樹脂の溶解状態を維持する。

(もっと読む)

射出成形機

【課題】ゲートの開度を調整可能な射出成形機を安価で提供することを目的とする。

【解決手段】樹脂供給口17を複数個形成してなる金型14、15と射出装置100から射出される合成樹脂を各樹脂供給口17に供給させる分岐路19と各分岐路19に設けられるゲート25を個別に開閉する複数個の開閉装置20とを備え、開閉装置20は、開閉ピン22とピストンロッド27を2つの位置の間にて往復駆動させるシリンダ装置23とピストンロッド27の変位を受けて開閉ピン22を開位置と閉位置との間にて移動させる開閉ピン駆動装置24から構成され、ピストンロッド27を2つの位置間の中間位置にて停止させるストッパ部材42とこの位置を変更する位置変更装置によって各ゲート25の開度を調整可能とすると共に、開閉ピン駆動装置24によりピストンロッド27の運動をより小さな運動量に変換しつつ開閉ピン22に伝達する。

(もっと読む)

筒状樹脂成形用の金型、及び筒状樹脂成形用の金型を用いて筒状樹脂品を製造する方法

【課題】筒状の樹脂成形品を射出成形法により金型で製造する際、スプルー樹脂部及びランナー樹脂部をランナー周に沿って、きれいにカットすること。

【解決手段】スプルーと筒状キャビティ間のランナーとゲートと、ランナー樹脂部3をカットするエジェクターピン23を含む金型100において、エジェクターピン23をランナーの周に沿って複数本備え、各エジェクターピン23の棒状部材23´の上端に設けた支持体26の平面に対し垂直方向に弾性力が作用する弾性体25を設け、支持体27に対し、ランナーの周に沿って弾性体25の弾性係数が徐々に変化するようにした。また、複数本のエジェクターピン23でランナー樹脂部3の周に沿って一本ずつ連続して突き上げするようにした。

(もっと読む)

枠体付きガラスの射出成形用金型

【課題】

射出成形時の板ガラスの周縁に加わる荷重を低減し、板ガラスに枠体を射出成形によって一体成形するときの、板ガラスの破損が防げる射出成形用金型を提供することを課題とする。

【課題を解決するための手段】

射出成形用金型に枠体用キャビティあるいは枠体用キャビティと枠体用キャビティに連通する補助キャビティとが形成され、枠体用キャビティあるいは補助キャビティには、ランナーからゲートを介して溶融状態の樹脂が射出され、該ゲートの断面形の、板ガラスの厚み方向の幅が1〜5mmで、板ガラスの辺に平行な方向の幅が、10mm〜板ガラスの辺長の範囲で設けられている。

(もっと読む)

射出成形装置および射出成形方法。

【課題】 気泡跡が無い射出成形品を得る。

【解決手段】 射出成形金型100のキャビティ110内を一旦真空にしてから、該キャビティ110内に溶融樹脂を充填して成形品を成形する射出成形装置において、前記キャビティ110に連通するスプルーブッシュ120と該スプルーブッシュ120に溶融樹脂を射出する射出ノズル130との接触部で、スプルーブッシュ120の先端の突出円筒部120TEにOリング120Rを嵌め込んで接触部をOリング120Rでシールした。この結果、接触部からの外部空気の侵入が無くなり、キャビティ110内の真空状態が良くなり、気泡が無い外観品質の優れた成形品を得ることが可能になり、また歩留まりが向上し、作業性も改善され、射出成形加工におけるトータル的な製品コストの削減が可能になった。

(もっと読む)

車両用内装装置

【課題】装置本体に取付けられる取付け部材を所定の向きとは反対の向きで装置本体に取付けてしまうことを防止できる車両用内装装置の提供。

【解決手段】装置本体20と、装置本体20に所定の向きで取付けられる樹脂製の取付け部材30と、を有し、取付け部材30は、車室側面31aが意匠面を構成する意匠部31と、意匠部31から反車室側に突出して設けられ装置本体20に所定の向きとは反対の向きで取付けられるときに装置本体20と干渉する誤組付け防止リブ35と、を備えている、車両用内装装置10。

(もっと読む)

ローラ成形型、ローラ成形品の脱型方法、及びローラの製造方法

【課題】ボイド、異物、スパイダーマーク等の成形欠陥を低減する。

【解決手段】成形型本体1の側面近傍にエラストマ原料を注型するための注型口1aと、成形型本体1と下駒3とで形成したリングゲートGと、注型口1aからリングゲートGに連通するスプール孔1bと、を具備するローラ成形型である。注型口1aからリングゲートGに向かうスプール孔1bの軸線は、成形型本体1の側面側からキャビティCの軸心方向で、且つ、成形型本体1における上駒2の装着部側から下駒3の装着部方向へ向かって傾斜する。

(もっと読む)

射出発泡体の製造方法

【課題】簡単な構成で外観不良を防止できる射出発泡体の製造方法を提供する。

【解決手段】樹脂と発泡材料と溶融混練した混合物を、金型のランナの断面積の20%以上250%以下の断面積に設計したサイドゲート145を介して、型締した金型のキャビティ144内に充填し、コアバックにより発泡させる。ゲートの位置の融通性があるサイドケートによりゲートマークが外観に現れず、ランナ143からゲートを介してキャビティに円滑に注入する状態となり、気泡によるスワールマークやあばたなどの発生を防止できる。サイドゲートの形状を所定の形状に設定する簡単な構成で、発生する気泡による痕跡が残らないように金型を加熱する必要もなく、外観が良好な射出発泡体を提供できる。

(もっと読む)

141 - 160 / 374

[ Back to top ]