Fターム[4F202CK35]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 切断刃、面を有する成形面 (195)

Fターム[4F202CK35]に分類される特許

141 - 160 / 195

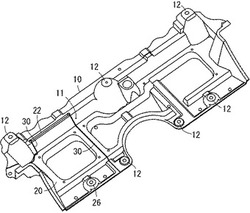

樹脂カバーの成形方法

【課題】成形時における樹脂材の流動性が阻害されるのを防止できるとともに、冷却工程での樹脂材の収縮によって蓋体と開口部との間の隙間が大きくなることも防止できる樹脂カバーの成形方法を提供する。

【解決手段】カバー本体の一部に蓋体によって開閉される開口部があり、この蓋体がヒンジ部によってカバー本体と一体に接合されている樹脂カバーの成形方法であって、カバー本体10の成形時に、ヒンジ部22を除く蓋体20の輪郭線上に、結合膜を残した深さの切断溝30を成形する工程と、カバー本体10の成形後に切断溝30の結合膜を引き裂くことによって蓋体20を開閉可能な状態に仕上げる工程とからなっている。

(もっと読む)

表皮のトリムカット用金型

【課題】芯材表面に表皮を真空成形により一体貼着し、表皮のトリムカットラインに沿ってカット処理する表皮のトリムカット用金型において、カット刃のカット性能を高める。

【解決手段】表皮12のトリムカットラインに沿ってカット処理するトリムカット用金型20は、芯材11をセットする真空吸引機構を備えた成形下型30と、カット刃43を備えた上型40とから構成され、カット刃43に対応する成形下型30には、カット用溝部36が開設され、このカット用溝部36は、成形下型30の型面から上方に隆起する隆起部37に沿って開設され、表皮12のカット刃43によりカットする際、表皮12にテンションが加わり、カット用溝部36内に表皮12が引き込まれることを回避する。また、隆起部37の表面に滑り止め用ラバー層38をコーティング処理することでカット性能をより高めることができる。

(もっと読む)

金型装置及び鏡面盤

【課題】成形品に内部応力が残留することがなく、成形品の品質を向上させることができるようにする。

【解決手段】第1のプレートと、該第1のプレートと対向させて配設され、前記第1のプレートと同じ材料で形成された第2のプレートとを有する。第1、第2のプレートのうちの少なくとも一方の、他方と対向する面に、複数の空隙部が形成される。第1、第2のプレートのうちの少なくとも一方の、他方と対向する面に、複数の空隙部が形成されるので、キャビティ空間内の成形材料に局部的な温度むらが発生するのを防止することができる。したがって、入れ子のパターンを良好に転写することができ、成形品の品質を向上させることができる。

(もっと読む)

射出成型金型と射出成型方法

【課題】 製品よりランナーを分離する際に、簡単な構成で良好に成型品とスプールランナーとを分離でき、なおかつゲートの後仕上げを必要とせず製品を製造できる射出成型用金型を提供する。

【解決手段】

射出成型用金型において、射出成型後の成型品の離型時に自動的にゲートが切断され、時差カット方式により金型内で成型品とランナーとを分離し離型後にランナーを自由に解離できるランナー押し出しプレートに接続されるランナー保持部と、成型品を成型する金型とを備えたことを特徴とする射出成型用金型とする。

(もっと読む)

ディスク基板の射出成形装置

【課題】ディスク基板の中心開口の穿孔を良好に実施するための射出成形装置を提供する。

【解決手段】固定型10と可動型30とからなる金型装置が型合わせされて形成されるキャビティ11へ溶融樹脂を射出してディスク基板を成形する射出成形装置42において、前記可動型30は、前記ディスク基板に中心開口を穿孔するオスカッタ16と、該オスカッタ16を前後進させる駆動部材21と、該駆動部材21を後退側に駆動するスプリング25とを備えるとともに、前記可動型30を取付ける可動盤41は、前記駆動部材21に当接して前記駆動部材21を前進駆動させるピストン34と、該ピストン34を前記駆動部材21に当接させ前記スプリング25より低い弾発力を有するスプリング36とを備えたディスク基板の射出成形装置42。

(もっと読む)

エアバッグドア部を有する内装品の成形方法

【課題】成形時にキャビティ内に射出充填された溶融樹脂にかかる圧力の上昇に起因する盛り上がりができず、外観見栄えのよいエアバッグドア部を有する内装品を提供する。

【解決手段】射出成形の工程で成形型のキャビティ内に溝形成刃を進退させてインストルメントパネル裏面にその表面に達しない破断溝部を形成し、破断溝部で囲まれる領域でエアバッグドア部を形成する。成形型のキャビティ内に溶融樹脂を射出充填する。キャビティ内の樹脂圧を一次保圧により一旦下降させるとともに、その後の二次保圧により再度上昇させた後、型温の影響で再度下降させる。この際、溝形成刃を一次保圧中の初期段階で射出圧の影響で上昇した樹脂圧が下降に転じる第1転換点C1と二次保圧中に上昇した樹脂圧が型温の影響で下降に転じる第2転換点C2との間でキャビティ内に進出させ、二次保圧後の樹脂圧が下降しきるまでに後退させる。

(もっと読む)

インサート成形用金型構造

【課題】 本発明によれば、インサートの金型への装填を簡略化し、インサート成形における成形サイクルを短縮する。

【解決手段】 金属の薄板から一体的に型抜きされ、隣り合うターミナル11A同士が連結部により連結され初期連結ターミナルを下部金型13のキャビティ13Aに装置する。下部金型13において連結部に対応する位置に抜き穴13Bをそれぞれ設ける。上部金型14において連結部に対応する位置に、切断ピン14Aを設ける。金型の型締め動作により、連結部を切断ピン14Aにより切断し、抜き穴13Bから廃棄する。金型に、切断された各ターミナル11Aを横切る樹脂充填部を設ける。樹脂充填部に樹脂を射出充填し、樹脂連結部を形成し、切断されたターミナル11Aを再び一体化する。

(もっと読む)

安全装置用パネルの成形装置とその成形方法

【課題】 安全装置用パネルの破断部に線状に、溶融樹脂の固化状態に合致するタイミングで切れ目を形成することができる。

【解決手段】移動物体が一定値以上の衝撃を感知して作動する安全装置用のケースを形成する樹脂パネル1を成形する第1金型5と、これに相対的に可動する第2金型6が閉じて樹脂を射出し成形後、第1金型5に対する相対移動可能で、樹脂パネル1の厚みを部分的に薄くする破断部2を形成する破断形成用駒7を第2金型6に設ける。破断形成用駒7は、複数に分割された分割破断形成用駒であって、各々独立した往復動作で樹脂パネル1側に有する複数の凸刃4が前進し破断部2を形成する。

(もっと読む)

射出成形金型におけるゲート方式

【課題】 スライドコアを備えた射出成形金型による成形後のゲート処理工程を削減。

【解決手段】 アンダーカット部を有する製品を成形する射出成形金型1は固定側金型2と可動側金型3とから成り、可動側金型3にキャビティ13が形成されているスライドコア12が配設されている。キャビティ13にはサブマリンゲート16を設けて、固定側金型2を構成する固定側取付板4にはランナーロックピン18を配設してあり、このランナーロックピン18をサブマリンゲート16の根元まで伸ばしてある。金型が開く時にランナー樹脂はランナーロックピン18により固定側に固定されているので製品とランナーとがゲート部分で切り離される。

(もっと読む)

射出成形方法および射出成形用金型

【課題】簡単な構造の金型で、バリ、白化を生じず、ゲート傷痕が無い成形品を得ることができ、さらに、複数個取りにも十分に対応することができる射出成形方法およびその方法に有用な射出成形用金型を提供する。

【解決手段】樹脂溜り部の深さが、連絡部の厚さよりも大である射出成形用金型の樹脂溜り部および成形キャビティの内部に溶融状態の樹脂材料を導入して充填した後、樹脂溜り部内の樹脂材料の一部が未だ溶融状態であるときに、カットパンチを移動して、樹脂溜り部内の溶融樹脂をゲートからランナ内に押し戻し、連絡部を閉塞するとともに、樹脂溜り部の樹脂固化物と、成形キャビティ内の樹脂成形品とを、連絡部において切り離すことにより、上記課題を解決する。

(もっと読む)

折り畳み可能なボード

【課題】

養生材などの用途に使用されるプラスチックのボードであって、若干の厚さのあるものを対象にしても、折り畳むことが可能であって、折り畳んだ状態で好都合に保管したり輸送したりすることができ、使用に当たっては展開することができるものを提供する。

【解決手段】

プラスチック製の長方形のボードを横長に置いて、縦方向に平行に走る折り目を、順次山折り・谷折りと等間隔にm本与えて(m+1)個の経文折り面を形成し、横方向に平行に走る折り目を、上方から下方に向かっては順次に外折り・内折りまたはその逆、一貫した折り目においては交互に外折り・内折りまたはその逆を繰り返すように、等間隔にn本与えて、各経文折り面内において(n+1)個の面を形成する。横方向に走る折り目は、左端から右端に向かって、ボードの厚さをTとするとき、順次2(m−1)Tの順に増大または減少する幅を持ったマチを有する。

(もっと読む)

射出成形装置

【課題】 外部動力が不要で、構造がコンパクトで、あらゆる金型に対応可能であると共に、樹脂圧力が不要となる射出成形装置を提供する。

【解決手段】 ゲート切断機10は、ゲート溝部11zと、一対の金型2,3の型締め及び型開きによってゲート溝部11zに対して退避及び進入するゲートカット部13bを有するゲートカッタ13と、ゲートカット部13bをゲート溝部11z内に進入させるバネ15とを備え、一対の金型2,3による型締めによってゲートカッタ13がスライドされ、ゲートカット部13bがゲート溝部11zから退避された状態で射出成形され、一対の金型2,3による型開きによってゲートカッタ13がスライドされ、ゲートカット部13bがゲート溝部11zに進入された状態でゲート部5aが切断される射出成形装置1を構成した。

(もっと読む)

成形品ゲート切断装置及びゲート切断方法

【課題】樹脂成形品の製品部を保持する製品保持部材とゲート切断する切断刃とをユニット化し、装置自体の小型化を保ちながら製品保持部材及び切断刃のレイアウトを効率化する。ゲート切断後においては、スプル部から製品部を強制的に分離することにより樹脂の糸引きを防止する。樹脂成形品の製品部が多数ある場合であっても、製品保持部材及び切断刃のユニット数を製品部数の半分で構成し、装置自体を低コスト化する。

【解決手段】製品部にほぼ一致する形状の保持凹部を有した保持体と、保持体に対して保持凹部に近づく方向へ移動可能に支持され、ゲート部に一致する箇所に位置決め部を有した刃物台と、該刃物台を移動させる刃物作動部材と、該刃物台に、刃先がゲート部に一致するように設けられた切断刃と、保持体を製品部がスプル部から遠ざかる方向へ移動させる分離作動部材とからなる複数の成形品保持切断ユニットを樹脂成形品の各製品部に対応して設ける。

(もっと読む)

成形装置

【課題】可動金型のストローク途中の成形工程であっても、金型の傾きを防止して成形品の品質を高めるとともに、金型あるいは設備側への負担も軽減する。

【解決手段】固定金型20に向けて進行する可動金型22のストローク中に、両金型の間でワークを加圧して所定の形状に成形する成形工程と、可動金型22がさらに進行することによってワークの不要な部分のトリミングが行われるトリミング工程とが設定されている成形装置であって、固定金型および可動金型の金型プレート20a,22aにそれぞれ固定されたサポート20c,22cと、成形工程において、両金型側における個々のサポート20c,22cの端部間に介在させることが可能なスペーサ34とを備えている。このスペーサを介在させた状態でのサポート20c,22cにより、成形工程において両金型に加わる型締め力を受け持つように構成されている。

(もっと読む)

樹脂製品の成形方法及びその成形方法に用いられる成形装置

【課題】 表皮材の端末が基材の外周部を巻き込むように形成されたドアトリムを得る場合に、中間成形品を脱型することなく表皮材の余剰部分を切除できるようにして、コストを低減する。

【解決手段】 上型12及び下型13を型開き状態にする。上型12と下型13との間に表皮材を配置する。上型12及び下型13を型閉じするとともに、下型13の成形面18に形成した樹脂供給口19から溶融樹脂を供給する。表皮材の外周側に当接するスライドブロック30を上型12に設ける。スライドブロック30を上型12の内側へ向けて移動させることにより表皮材に巻き込み部を形成する。樹脂供給口19から供給された樹脂材を固化させて基材の表面に表皮材が一体成形された中間成形品を得る。この中間成形品の表皮材の余剰部分をスライドブロック30の切除刃により切除する。

(もっと読む)

射出成形機用ゲートカット機構兼エジェクタ機構

【課題】 駆動側ゲートカットピンと駆動側エジェクタピンの移動量、移動速度および移動トルクを連続成形中でも精密に制御する。

【解決手段】 ゲートカット機構10は、可動盤3bに固設した支持部材14と、駆動側ゲートカットピン12に固定したゲートカットプレート18と、ゲートカットプレート18に固設したナット部材17及びナット部材17にねじ部15aが係合するボールねじ部材15とによって構成されている。エジェクタ機構30は、支持部材14に固設した回転機構51に係合するボールねじ部材50と、ボールねじ部材50に固設した駆動側エジェクタピン32とによって構成されている。両機構10,30は、支持部材14に固設した電気モータ20と、モータ軸20aおよび各ボールねじ部材15,50の間に巻掛けられたベルト53とを有し、各ボールねじ部材15,50を互いに逆方向に回転駆動する巻掛け伝動装置25によって駆動させられる。

(もっと読む)

射出成形品の成形方法及び射出成形機

【課題】 高い板厚精度にて成形することにより、成形品の品質の向上を図る。

【解決手段】 成形面14の周囲に凹部22を有する固定金型12と、成形面15の周囲に固定金型12側へ向かって突出可能な余剰材料除去部23を備えた可動金型13とから射出成形機11を構成する。固定金型12と可動金型13との間に形成され、これら金型12、13の成形面14、15間の製品形成部Aの外周側に余剰部Bを有するキャビティ16内に、セパレータを形成する成形品材料31を充填し、この成形品材料31が製品形成部A全体に充填されて余剰部Bへはみ出した後に、余剰材料除去部23を固定金型12側へ突出させて余剰部Bにはみ出した成形品材料31を除去する。

(もっと読む)

表皮付きシートパッドおよび表皮付きシートパッドの製造方法およびパッド成形型

【課題】通気性を備える表皮をパッドの成形と同時に一体化するシートパッド製造方法を提供する。

【解決手段】本願の表皮付きシートパッド製造方法は、シートパッドの成形型に流動性を有する表皮材料を供給して、当該表皮材料を通気孔を有し成形型面に沿う膜状に硬化する表皮形成工程と、表皮形成工程後に前記成形型に流動性を有するパッド材料を投入して、このパッド材料を発泡および硬化させてパッドを成形するパッド成形工程とを備える。

表皮材料をシートパッドの成形型に供給して硬化させることで、成形型の型面に沿う形状で、しかもシートパッドの成形型に密着した膜状の表皮を成形することができる。このときに、表皮材料に通気孔を成形しておくことにより、表皮成形後の成形型に、パッド材料を投入して発泡および硬化させてパッドを成形することで、通気孔を備える表皮が密着状態で一体化したシートパッドを製造することができる。

(もっと読む)

キャリアテープの製造方法および製造装置

【課題】 収納ポケットの大きさにかかわらず、収納ポケットとスプロケットホールとの位置関係が厳密に制御され、しかも自動実装工程などでの安定搬送が可能なキャリアテープを製造する。

【解決手段】 帯状の基材に、物品収納用ポケットと位置決め用ポケット14とを形成する成形工程と、ピアスピン26によりスプロケットホール13を形成する加工工程とを有し、加工工程では、特にピアスピン26としてその先端に位置決め用ポケット14に嵌合する位置決めピン26bが形成されたものを使用し、位置決めピン26bを位置決め用ポケット14に嵌合させつつスプロケットホール13を穿孔するなどして形成することにより、キャリアテープ10Aを製造する。

(もっと読む)

成形金型における部材搬送供給方法およびその装置

【課題】簡単な操作かつ構成の装置で、しかも信頼性と生産性が高く、優れた成形金型における部材搬送供給方法およびその装置を提供することを目的とするものである。

【解決手段】柔軟かつ可塑性を有する被搬送供給部材90を供給する巻出機構29と、被搬送供給部材90を把持して搬出および供給を行うためのチャック33と、被搬送供給部材90を保持し維持するためのホルダーと、被搬送供給部材90を搬送するためのフープ状の搬送ベルト1およびその駆動部を有し、搬送ベルト1に保持し維持された被搬送供給部材90を樹脂成形するために、搬送ベルト毎に成形金型へ投入し、位置決めした後に所定成形を行う成形機構32にて構成してなる成形金型における部材搬送供給装置。

(もっと読む)

141 - 160 / 195

[ Back to top ]