Fターム[4F202CK35]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 切断刃、面を有する成形面 (195)

Fターム[4F202CK35]に分類される特許

61 - 80 / 195

ブロー成形品の開口部形成方法

【課題】開口部を容易に形成し、開口部の形状が正確に形成することができるブロー成形品の開口部形成方法を提供する。

【解決手段】開口部10をブロー成形金型20内で形成するブロー成形品の開口部形成方法において、ブロー成形金型20は、キャビティー25の内外にスライド可能で開口部面に対して回転可能に円筒状の回転刃30を設け、回転刃の先端部33の一部に先端部から突出する突出部34を形成し、回転刃30の先端部33を若干キャビティー25内に張出して位置させて、ブロー成形を行い、パリソンの少なくとも表面が固化した後、回転刃30を、キャビティー25内から外側にスライドさせ、次に、回転刃30を回転させつつ突出部34がブロー成形品の外壁を切断して開口部10を形成するブロー成形品の開口部形成方法である。

(もっと読む)

射出成形体および射出成形方法並びに射出成形用金型

【課題】糸引き現象の起こりやすい引張り破断伸びが100%以上であるような樹脂を成形する際に、ゲート内の樹脂と成形体とを断ち切って、糸引き現象を解消できると共に、貫通穴を有しない成形体などに対しても適用できる汎用のゲートカット性を有する射出成形方法およびそれに用いる射出成形用金型、またはそれによって得られる射出成形体とすることである。

【解決手段】合成樹脂製であってゲートカット痕2を有する円柱形の射出成形体1からなり、ゲートカット痕2は、射出成形体1を突出しピン3で射出成形用の金型4から突出す際、突出しピン3が金型内面に沿ってゲート口を口径方向に横断するように動作させたことによりカットされた切断面からなる。ゲートカット痕2は、ゲート口の周縁の金型内面にも接しながら動作した突出しピン3によってきれいな切断面が形成されたものになる。

(もっと読む)

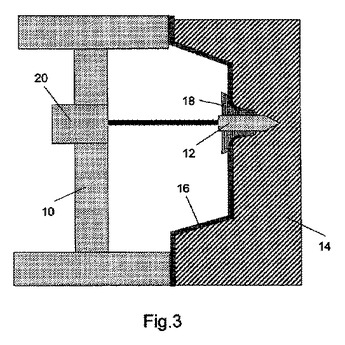

燃料タンクを製造する方法

2つのキャビティとコアとを備える型(14)を使用してパリソン(16)を成形することにより、構成要素を備えたプラスチック燃料タンクを製造する方法であって、前記方法が、コアに取り付けられたニードル又は長方形の物体(12)の周囲に構成要素(18)を取り付けるステップと、ニードル又は長方形の物体を移動させ、パリソンを変形させて、それへの開口部を穿孔するステップであって、ニードル又は長方形の物体が、開口部内に構成要素を位置決めするように、ニードル又は長方形の物体を有する構成要素を支持するステップと、ニードル/長方形の物体を引き抜いて、開口部に打ち込まれた構成要素から離すステップとを含む方法。  (もっと読む)

(もっと読む)

射出成形用金型及び樹脂成形品の成形方法

【課題】コストアップや成形サイクルの長大化を避けつつ、ウェルドラインの発生を抑える。

【解決手段】型閉状態でスプルー4からランナ5へと供給された溶融樹脂は、ランナ5内において略放射状に流れ、ランナ5の全周縁部からフィルムゲート7を介してキャビティ6へと流入する。キャビティ6に溶融樹脂が充填されて成形が完了したならば、型閉状態のまま、コア部3をスライドさせて、Zピン9でランナ部101を引っ張るかたちでフィルムゲート7内に成形される薄肉部を切断する。ゲートカット後、固定型1に対して可動型2を開くと、キャビティ6内に成形された樹脂成形品(リング状の部品)100が取り出される。

(もっと読む)

成形品取出装置及び成形品取出方法

【課題】スプルー部を確実に取り出すことができ、射出成形機の成形サイクルを短くすることができるようにする。

【解決手段】進退自在に配設され、成形品を把持して取り出す取出機構部51の本体を構成する支持体と、支持体に取り付けられた作動装置67と、作動装置67によって移動させられ、金型から突き出されたスプルー部21を選択的に把持する一対の把持要素と、前記スプルー部21の所定の箇所と係止させられる係止要素とを有する。スプルー部21の所定の箇所と係止要素とが係止させられるので、把持要素の把持面とスプルー部21の外周面との間に生じる摩擦抵抗、及び係止要素とスプルー部21の所定の箇所との係止によってスプルー部21を引っ張ることができる。

(もっと読む)

ブロー成形部品の製造方法、ブロー成形部品、および、ブロー成形部品を製造するためのブロー成形金型

【課題】ブロー成形部品に補強素子を結合させることを容易にする、改善された技術およびオートメーションに適した技術を提供する。

【解決手段】本発明は、プラスチックパリソンをブロー成形することによって、金型内に部品壁および内部中空空間を形成する、ブロー成形部品、特に自動車装備部品の製造方法に関するものである。当該製造方法では、ブロー成形時に、補強素子の1つの固定区域を、内側において、部品壁と、一方の接合位置で接合させ、補強素子の別の固定区域を、部品壁の貫通孔の領域において、部品壁と、他方の接合位置で接合させることによって、補強しながら、上記内部中空空間を伸びる補強素子を固定する。本発明はさらに、ブロー成形部品、特に自動車装備部品、および、プラスチックパリソンからブロー成形部品を製造するためのブロー成形金型に関する。

(もっと読む)

吹込成形品及び吹込成形金型

【課題】中空部と中実部を有する成形品において、取付用の座を設ける中実部に成形後2次的な穴あけ加工を要せずに、穴を形成できる成形品を提供し、及びその成形品を成形するための成形金型を提供すること。

【解決手段】中空部と中実部とを有し、中実部には通孔とその周縁に板状部が形成され、通孔の縁部の一部に、板状部の板厚よりも薄い第1の薄肉部と、通孔の縁部の残りの一部に、板状部の板厚と第1薄肉部の厚みの中間の厚みを有する第2薄肉部とを有する吹込成形品。中空部を形成する第1キャビティと、板状をなす中実部を形成する第2キャビティと第2キャビティ内に設けた環状の食切り部と、食切り部内に位置する、通孔を形成するピンが進退する第3キャビティを備え、食切り部には、第1薄肉部を形成する狭窄部と、第2薄肉部を形成する一般食切り部とが形成され、第3キャビティは、中実部の板面から交差する方向に偏倚する吹込成形金型。

(もっと読む)

中空成形品の製造方法および成形用金型

【課題】

解決しようとする課題は、ブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、従来の方法ではドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型によりパリソンを型締めし、次いで該分割金型の母型部内に摺動自在に設けられた放射状刃体付き筒体を該分割金型のキャビティー内に進出させるとともに、該筒体内に固定された吹込みピンを該パリソン内部まで貫通させ、該吹込みピンを通して該パリソン内に圧縮空気を吹込み、該放射状刃体と接触した該パリソンの部分に放射状薄肉部を形成させながら賦形した後、該筒体を母型部内に引っ込めて該中空成形品を離型し、該放射状薄肉部にリーンフォース・パイプを押し付けて該放射状薄肉部を破断させながら該デッキボード内の空隙に該リーンフォース・パイプを挿入した。

(もっと読む)

パーティングロック機構

【課題】金型に取り付けるパーティングロック機構のロック力を、煩雑な管理やメンテナンスを必要とせず、容易に調整可能なパーティングロック機構を提供する。

【解決手段】吸着ブロック410とマグネットブロック420とからなるパーティングロック機構400において、吸着ブロック410の複数の主面が第一の吸着面乃至第四の吸着面を成し、各々の吸着面がマグネットブロック420に吸着される吸着面積が異なり、吸着ブロック410の取付方向を変えるだけでロック力を調整できる。

(もっと読む)

ガスケット成形型

【課題】膜電極接合体周縁のガスケットを射出成形するに際し、ガスケットに使用されない余剰材料の発生を可及的に低く抑えることができ、製造歩留まりの高いガスケットの射出成形を実現することができるガスケット成形型を提供する。

【解決手段】成形型10を構成する可動型1と固定型2で画成されるキャビティが、相互に連通する膜電極接合体を収容する第1のキャビティC1とガスケット補強体を収容する第2のキャビティC2とからなり、固定型2および可動型1の型閉め時の当接箇所には、第2のキャビティC2に連通するとともに該第2のキャビティC2の内空高さに比して相対的に内空高さの低い排出路3と、該排出路3に連通するとともに該排出路3を通る材料余剰分が溜められる溜め溝4と、が形成されており、型閉めされた際の第2のキャビティC2の内壁に補強体GK1の端部が当接されて位置決めされるものである。

(もっと読む)

射出成型用金型及びその金型によるハウジングの製造方法

【課題】本発明は、加工工程を減少し、且つ加工効率を高める射出成型用金型及びその金型によるハウジングの製造方法を提供する。

【解決手段】本発明の射出成型用金型は、第一雌型と、第二雌型と、回転によって前記2つの雌型の一方と対向して整合する第一雄型と、回転によって前記2つの雌型の他方と対向して整合する第二雄型と、を備え、前記2つの雌型の一方に切断部が突設されている。本発明は、さらに前記射出成型用金型によるハウジングの製造方法を提供する。

(もっと読む)

樹脂製品の精密加工装置と精密加工方法

【課題】射出成型の利点と切削加工の利点とを併せ持ち、生産性の高い、樹脂成型品の精密加工装置と精密加工方法を提供することを目的とする。

【解決手段】接離自在に合体され、当接面間に樹脂成型品12を射出成型するためのキャビティ16を有する固定金型18及び可動金型20と、固定金型18と樹脂通路22を通じて連結され、キャビティ16に樹脂24を射出する射出機26と、固定金型18から離脱し可動金型20に保持された樹脂成型品12に対して、切削工具30により切削加工を施して所定形状の製品に仕上げる切削装置32と、切削装置32により加工された製品を、可動金型20から排出する排出機構34とを備えている。

製品の仕上がり寸法精度と切削加工の加工精度と可動金型20の切削工具30に対する相対位置制御の精度と固定金型18及び可動金型20のキャビティ16の寸法精度とを整合させた。

(もっと読む)

射出成型用金型、及びその金型によるハウジングの製造方法

【課題】本発明は、加工工程が簡単で、ハウジングの製造コストが低い射出成型用金型を提供すると共に、その射出成型用金型によるハウジングの製造方法を提供する。

【解決手段】本発明の射出成型用金型は、雌型と、前記雌型に対応する雄型と、を備え、前記雌型及び前記雄型の一方に切断部が突設され、他の一方に前記切断部を収納する収納穴が開設されている。

(もっと読む)

中空成形品の製造方法および成形用金型

【課題】

解決しようとする課題は、熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて該中空成形品を離型し、該放射状刃体付き中空体を引き抜いた痕が花弁状に切り裂かれている状態の挿入孔に該リーンフォース・パイプを押し付け、挿入することにより前記課題を解決した。

(もっと読む)

金属調色された合成樹脂製インサイドハンドルの射出成形工法及び合成樹脂製インサイドハンドル

【課題】製造コストの低減を図ることができると共に、意匠性を損なわず、美麗な外観で金属調色され、ひけの問題も解決することができる合成樹脂製インサイドハンドルの射出成形工法及び合成樹脂製インサイドハンドルを提供する。

【解決手段】旋回機能を果たす為の軸穴を有するリンク部2と、ドアの開閉の為の指係り部1とを備えたインサイドハンドル10であって、金属調色の美麗な外観を得る為に、アルミニウム粉末等を含有した合成樹脂を原材料として射出成形機に投入し、該射出成形機における射出成形に際して、前記リンク部2又は前記指係り部1の意匠面とは反対側の面に樹脂ゲート部を配設した。

(もっと読む)

インサート成形用金型及び複合シート体のインサート成形方法

【課題】シート体の寸法精度のバラツキにより、形成される樹脂部の端部から溶融樹脂が漏れ、複合シート体のバリの発生を防止するインサート成形用金型及び複合シート体のインサート成形方法を提供すること。

【解決手段】インサート成形用金型100は、固定型30と可動型10の間に形成される凹部40にシート体Bを挿入し、キャビティ50に溶融樹脂を射出して前記シート体Bの周縁に樹脂部80を形成し、前記シート体Bと前記樹脂部80が一体に形成される複合シート体を成形するインサート成形用金型100であって、前記凹部40は、前記固定型30と前記可動型10の間に前記シート体Bが挟み込まれない内寸に設定され、前記固定型30と前記可動型10は、形成される前記樹脂部80の端部に位置する前記シート体Bの一部を溶融樹脂の射出に先立ち切断して切り抜くと共に、前記シート体Bの切断面を封止する切断封止手段90が設けられてなる。

(もっと読む)

中空成形品の製造方法および成形用金型

【課題】

解決しようとする課題は、ブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型内に摺動自在に設けられた放射状刃体付き柱体を吹込み以前の段階で所定の位置に位置決めさせ、該分割金型によりパリソンを型締めし、次いで吹込みして、該放射状刃体と接触した該パリソンの部分に放射状薄肉部を形成させながら賦形した後、該柱体を母型部内に引っ込めて該デッキボードを離型し、該放射状薄肉部にリーンフォース・パイプを押し付けて該放射状薄肉部を破断させてから該デッキボード内の空隙に該リーンフォース・パイプを挿入することにより前記課題を解決した。

(もっと読む)

発泡成形用の金型及び発泡成形方法

【課題】ガス通路に生じたバリを切断分離する切断装置を備えており、脱型後の該バリの切断分離作業を不要とすることができる発泡成形用の金型及びその成形方法を提供する。

【解決手段】金型1は、ガス通路8内に生じたバリBをキャビティ4内の成形品から切断分離するための刃11を有した切断装置10を備えている。ウレタンが十分に発泡してキャビティ4内が発泡ウレタンで満たされ、キャビティ4内のガスの全量が金型1外に排出されると、ウレタンの一部がガス通路8内に入り込み、バリBとなる。その後、切断装置10のエアシリンダ装置12を突出作動させ、刃11をガス通路8内に突出させてバリBを成形品から切断分離する。

(もっと読む)

熱可塑性樹脂製容器の製造方法及び製造装置並びに当該製造方法及び当該製造装置で製造された容器

本発明は熱可塑性樹脂製容器(13)の製造方法に関する。押し出し成形されたプラスチックチューブ(3)は金型に導入される。可動金型部(5、7、9)は、金型開放位置に移動する。容器の本体部(18)の移行部及び容器の底を成形する金型部(7)が閉じられる。容器の底は溶着される。チューブ(3)に作用する圧力勾配によってチューブ(3)は膨らんで金型部(5、7、9)の内壁に押し付けられる。成形された容器(13)を金型から取り出すために金型部は金型開放位置に移動する。容器の底は、容器の本体部(18)を軸方向に延長させるボウル状底部(19)の形をとる。容器の本体部(18)内に突き出る底部隆起部を形成するために、底部は容器(13)の内部に裏返される。  (もっと読む)

(もっと読む)

電池パックの製造方法、および製造装置

【課題】二次電池と回路基板とを一体化するための樹脂のモールド体を、高い生産性とコストダウンとを達成しながら成形して電池パック中間品を作製することができる電池パックの製造方法および製造装置を提供する。

【解決手段】成形材料の固化によりスプル3aの内部で形成された固化樹脂23に切れが生じない程度に小さく且つスプル3aの内部で形成された固化樹脂が断面積の縮径によりスプル3aの内周面から剥離される程度に大きな引張応力を固化樹脂23に付与する。そのために、固化樹脂23を保持したランナストリッパプレート7とノズル2およびスプルブッシュ3とを離隔させる。そして、その状態を所定時間だけ維持して、固化樹脂23をスプル3aの内周面から剥離させる。

(もっと読む)

61 - 80 / 195

[ Back to top ]