Fターム[4F202CK35]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 切断刃、面を有する成形面 (195)

Fターム[4F202CK35]に分類される特許

41 - 60 / 195

成形方法

【課題】色および/または材質の異なる2枚の熱可塑性樹脂シート成形の際に生じるバリをリサイクルを可能とし、歩留まりの低下を抑制可能な成形方法を提供する。

【解決手段】色および/または材質の異なる2枚のシートを用いて中空体を成形方法であって、色および/または材質の異なる2つの熱可塑性樹脂製材料の溶融状態のシート状パリソンP離間した状態で、一対の分割金型のそれぞれのキャビティ116の周縁部に設けられる環状のピンチオフ部118にはみ出させる様に位置決めし、それぞれのシート状パリソンPを離間させる方向にキャビティ116まで移動させ、環状外枠部を有するキャビティ116とシート状パリソンPにより形成した密閉空間及び環状ピンチオフ部118の外側部分も含めシート状パリソンPを吸引賦形後に、一対の分割金型を型締めして、環状のピンチオフ部118同士を当接させる事により2つのシート状パリソンP同士を溶着する。

(もっと読む)

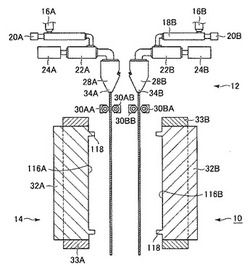

成形方法

【課題】成形性を改善するとともに成形効率を向上した1枚シートを利用した成形方法を提供する。

【解決手段】溶融状態の熱可塑性樹脂製材料のシートを一対の分割形式の金型間に位置決めする段階と、一方の金型32Bのキャビティと該キャビティに対向するシートの一方の表面との間に第1密閉空間を形成する段階と、一方の金型のキャビティの側から該第1密閉空間を通じてシートを吸引することにより、第1賦形する段階と、環状突起部の先端に相当するシートの環状部分が他方の金型32Aのキャビティに当たるまで、他方の金型を一方の金型に向かって移動させて一対の分割形式の金型を型締めする段階と、前記型締段階により、他方の金型のキャビティと該キャビティに対向するシートの他方の表面との間に形成された第2密閉空間を通じて、他方の金型の該キャビティの側からシートを加圧することにより、第2賦形する段階と、を有することを特徴とする成形方法。

(もっと読む)

発泡樹脂成形品の成形方法並びに成形装置

【課題】発泡樹脂成形品の成形方法並びに成形装置に係り、製品板厚を自由に設定できるとともに、シルバーストリーク、発泡ムラ、凹凸不良等の成形不良を解消した外観性能に優れた発泡樹脂成形品の成形方法並びに成形装置を提供する。

【解決手段】キャビティ型51、コア型52とからなる成形金型50の上方に押し出しユニット60及びダイス61を設定し、ダイス61から下方向に向けて発泡樹脂シートSを押し出し、型開き状態にあるキャビティ型51、コア型52内に垂下状態で供給した後、成形金型50を型締めして、発泡樹脂基材31を所要形状にプレス成形するとともに、コア型52に連設した射出ユニット53から溶融樹脂Mを樹脂通路521を通じてコア型52の型面に設けた凹部522内に射出充填することで、機能性樹脂部材32,33を発泡樹脂基材31の裏面所定位置に融着一体化する。

(もっと読む)

繊維基材の製造方法

【課題】本発明は、複数の成形体を備える繊維基材の製造方法を提供することを目的とする。

【解決手段】繊維に熱可塑性樹脂を含浸させた基材12に複数の成形体11が射出成形された繊維基材10の製造方法であって、溶融樹脂14を注入するゲート17、各成形体11を成形する複数の成形空間18、及び前記ゲート17と前記各成形空間18とを繋ぐ樹脂流通路19を備える金型15に前記基材12を配置する型配置工程と、前記ゲート17から前記溶融樹脂14を射出して、前記溶融樹脂14が前記樹脂流通路19を通り、前記各成形空間18に前記溶融樹脂14を充填する射出工程と、前記溶融樹脂14を冷却し固化させることにより前記成形体11を成形する二次成形工程と、を含み、前記射出工程において、一つの前記ゲート17から分岐して前記各成形空間18に前記溶融樹脂14が送り込まれることを特徴とする繊維基材10の製造方法。

(もっと読む)

ブロー成形用金型及びブロー成形方法

【課題】バリを確実に分離することができる新規なブロー成形用金型及びブロー成形方法を提供する。

【解決手段】一方及び他方のキャビティ面3e,4eの形成位置から離間した位置であって、一方の金型3又は該一方の金型3及び他方の金型4に形成され、型締めした際にバリとなる樹脂の一部が充填される樹脂充填空間3kと、上記樹脂充填空間3k内に充填されたバリの一部である樹脂を挟持する挟持手段6と、上記他方の金型4に配置され、上記一方及び他方の金型3,4のキャビティ面3e,4eにより成形された成形品Wを保持する保持手段7と、を備えてなり、上記保持手段7を介して上記他方の金型4側において成形品Wを保持するとともに、上記挟持手段6を介して上記一方の金型3側においてバリの一部である樹脂を挟持した状態で、該一方及び他方の金型3,4を型開きするように構成されてなるものである。

(もっと読む)

樹脂成形用金型のゲート構造

【課題】ゲート部分の樹脂屑を抜き出す際の抵抗を抑え、樹脂屑の粉や割れ片の発生を抑制することができると共に、成形後の処理を円滑に進めることができる樹脂成形用金型のゲート構造を提供する。

【解決手段】金型10を構成する上型11と下型12との間には樹脂成形品を成形するためのキャビティ13が設けられ、両型11,12のPL面14にはランナー16が設けられている。キャビティ13とランナー16との間には、溶融樹脂をキャビティ13内へ射出するためのゲート17が連通されている。該ゲート17は四角錐台状をなし、その頂部側がキャビティ13に開口し底部側がランナー16に開口するようにランナー16からキャビティ13に向かって斜め下方へ傾斜状に形成されている。ゲート17にはPL面14側の第1傾斜面24と、その傾斜角度αよりも大きい傾斜角度βを有する第2傾斜面26とが設けられている。

(もっと読む)

プラスチックモデルキット

【課題】容易にランナーを小さく分断して廃棄することができるプラスチックモデルキットを提供する。

【解決手段】ランナー10と、ランナー10に支持された部品20とを有している。ランナー10には、少なくとも1つの狭窄部14が形成されており、この狭窄部14において切断することによりランナー10を小さく分断して廃棄することができるようになっている。狭窄部14は、ランナー10の外枠11に形成することが好ましく、例えば、外枠11の角部11Aや、外枠11と枝枠12との交差部11Bなどに形成すればより好ましい。

(もっと読む)

表示部材の製造方法および表示部材用成形品

【課題】ランナーの切残し部分およびその近傍部分からの光漏洩を防止する。

【解決手段】ゲートを有する金型内に光拡散層6が入った状態で透明層5を、ゲートからの樹脂注入により形成するとともに、ゲートに対応して透明層5の後面5aから側方に延出するように形成されるランナー10が後面5aに繋がった部分の周辺に、その部分の外側よりも内側を後側に突出していてランナー10の延出方向Dに対する傾斜角度θが45゜以上である傾斜面5c、6cを形成する成形工程と、表示部材本体2を金型から取り出してランナー10を、傾斜面5c等に沿いかつ接近する状態で、共通軸の回りを揺動する一対の切刃を有する切断手段を用いて切断する切断工程と、表示部材本体2の前側とランナー10の切残し部分10dの側方とから遮光材料を吹き付けることにより、切残し部分10dとそれよりも内側の透明層後面5aとに遮光層を形成する遮光層形成工程とを含む。

(もっと読む)

成形品

【課題】異材質部品を保持した保持部を周囲部から容易に分断することができる成形品を提供する。

【解決手段】下カバー1は、板状の主板部2と、該主板部2に設けられた、略円筒形状のボス部4と、該ボス部4中に埋設されたナット5等を有している。下カバー1のうちナット5は金属製であり、それ以外の部分は合成樹脂性である。主板部2には、ボス部4を取り巻く略円弧状のスリット6が設けられると共に、このスリット6を横切って該ボス部4と主板部2とを連結するブリッジ部7が設けられている。下カバー1の合成樹脂をリサイクルする場合には、ボス部4に対し傾転方向に力を加えてブリッジ部7を破断させることにより、ボス部4を主板部2から分離することができる。

(もっと読む)

光ピックアップ装置用のプラスチック光学素子及び光ピックアップ装置

【課題】光学素子の外周部に欠け、バリ、カエリ等が生じることがあっても、収納性や取付性を損なうことがない光学素子の製造方法及び光学素子を提供する。

【解決手段】型開き状態で成形品が残る金型11と型開き状態で成形品が離型する金型12とで形成される型内に樹脂を射出し、光学素子の成形品の少なくともゲート部11b1が形成される部分の外周のコーナ部に、角落とし1c,1dを形成し、金型から光学素子の成形品を離型させ、光学素子の成形品のゲート部11b1を切断して光学素子を製造する。また、光学素子は、この光学素子の製造方法により形成される。

(もっと読む)

小容量ボトルの製造方法及び小容量ボトル

【課題】ペンダント、ストラップ、指輪として携帯することができる小容量ボトルを提供する

【解決手段】ハート型の収容部12の周辺にプレート状のコンプレッションゾーン13を備え、このコンプレッションゾーン13にはハート型の貫通孔14が形成され、コンプレッションゾーン13の周縁部には、口部15と連通した通路空間16が形成された小容量ボトル11をダイレクトブロー成形によって製造する。コンプレッションゾーン13は、収容部12に対して口部15と反対側にも形成され、通路空間16は、口部15から伸びてコンプレッションゾーン13の周縁部を取り巻いて再び口部15に至るループ状通路となる様に形成されると共に、収容部12に対して2箇所で連通される。

(もっと読む)

射出成形金型及び射出成形方法

【課題】射出成形金型及び射出成形方法において、切断部分のキャビティの一部を形成する部材と切断を行う部材とを別々の部材とすることによって、射出成形によって高い表面精度を有する略均一な厚さの樹脂成形品が得られるとともに、金型内での切断が容易で切断面がギザギザになったり糸を引いたりせず、かつ、耐久性に優れていること。

【解決手段】射出成形金型1においては、一度に2個の樹脂成形品が製造され、切断部分のキャビティの一部を形成するスライド部材14A,14B及び第2スライド部材17A,17Bと、切断を行う切断部材13A,13B及び第2切断部材16A,16Bとを別々の部材としたことによって、切断部材13A,13B及び第2切断部材16A,16Bの刃先を鋭利な形状とすることができ、樹脂材料がPE(ポリエチレン)のような軟らかいものである場合にも、糸を引いたりすることなく、平滑な切断面を得ることができる。

(もっと読む)

薄板の成形方法および薄板の成形システム

【課題】射出成形された薄板に加圧して、生産性を追及しつつ許容範囲内の薄板を成形することができる薄板の成形方法および薄板の成形システムを提供する。

【解決手段】薄板の成形システム11は、射出成形機12により成形された薄板Lを、ゲートカット装置13により射出成形中または射出成形後にゲートカットを行い、積み重ね装置15によりゲートカットした薄板Lを直接または他部材Pを介して複数枚積み重ねし、加圧装置16により加圧した状態で一定時間保持し、反りが許容範囲内の薄板Lを成形する。

(もっと読む)

インサート成形品の製造方法

【課題】本発明の目的は、インサート成形において、従来の成形機構を大きく変更することなく、インサートされる部品の加工を型締めと同時に行うことができ、成形工程の工程数を少なくし、製造時間を短縮するとともに、製造コストを低減することが可能なインサート成形品の製造方法を提供することにある。

【解決手段】インサート成形品Sの製造方法に関する。

上型1及び下型2の少なくとも一方に、少なくとも一個の被加工インサート部品P´をセットする第1の工程と、上型1と下型2を型締めし、この型締めにより生じる物理的力を被加工インサート部品P´に加えて状態を変化させて、インサート取付部品Pとする第2の工程と、上型1及び下型2を型締めすることにより形成されるキャビティRに溶融樹脂を充填し、インサート取付部品Pをモールド状態とし、インサート成形品Sを形成する第3の工程とを行う。

(もっと読む)

金型を閉じた状態で実行される折り曲げ工程を含む熱成形部品の製造方法、及びこの方法を適用するための金型

熱成形部品を製造するための方法は、熱可塑性材料からなる加熱されたシート(L)を、該シートを変形させるようにして金型内に閉じ、該シートを完全な固化が達成されるまで金型の内部で冷却するステップと、冷却中に前記シートを該シートの少なくとも1つのエッジ部(E)に沿って切断し、この切断工程によって金型内の当接面(1s)に当接するように前記エッジ部の折り曲げを生じさせるステップと、該変形後のシートの固化が達成されると、上側金型半部を下側金型半部から取り外すステップとを含む。金型の内部での前記シートの冷却中に、前記切断工程に続いて折り曲げ工程が実行され、この折り曲げ工程は、前記当接面を前記シートの前記エッジ部から離間するように移動させるステップと、金型内の前記シートの支持面(2s)に向かって前記エッジ部の折り曲げを再開させるようにして、前記エッジ部を処理するステップとを含む。  (もっと読む)

(もっと読む)

射出成形方法及び射出成形装置

【課題】成形品にバリが残らないようにし、合成樹脂の分離面も光沢があって肌荒れが無いように成形する。

【解決手段】固定金型部6のキャビティ形成面側及びゲートカット部材17を熱媒体通路35、36内に加熱用媒体を供給して加熱した後にキャビティS内に溶融した合成樹脂を注入し、この注入後に合成樹脂の圧縮密度を高めるべく注入圧力を維持して保圧し、注入された合成樹脂の流れが止まる直前又は直後にゲートカット部材17を作動させてゲート13内の合成樹脂とキャビティS内の合成樹脂とを分離させることにより合成樹脂がキャビティから出ようとする力をゲートカット部材17に加え、この分離後に固定金型部6のキャビティ形成面側及びゲート13内の合成樹脂を熱媒体通路35、36内に冷却用媒体を供給して冷却し、固定金型部6と可動金型部26とから取り出せる程度まで固化したら取り出す。

(もっと読む)

ゲート切り部材及びこれを備えた射出成型用金型

【課題】ダイレクトゲート型の成型金型における比較的太い径のダイレクトゲートであっても良好に切断してゲート仕上げを行うことができるゲート切り部材を提供する。

【解決手段】ダイレクトゲート30を切断する偏芯ロータ25であって、この偏芯ロータ25は、固定側型板4に回動自在に支持され、スプール10からキャビティ9に至る溶融樹脂の流路を形成すると共に、スプール10の中心軸11aに対して平行で、且つ所定間隔だけ偏芯した回転軸25aを有し、この回転軸25aを中心に回転することにより、ダイレクトゲート30を切断する。

(もっと読む)

金型装置

【課題】 2次成形の過程において、外層部を成形する側よりも内層部を形成する側に樹脂が早く充填されてしまう場合があり、その結果、外層部を成形する側に充填される樹脂が不十分となってしまい、外層部が短く形成されてしまう危険性があった。また、内層部を成形する樹脂が樹脂成型品である本体に接するのに対し、外層部を成形する樹脂が金属材質であるキャビティーに接する事とも相まって、外層部を成形する樹脂の未充填が顕著となる。

【解決手段】 1次成形品の表面に2次成形品を成形する2色成形における金型装置であって、前記2次成形品の外観を形成するキャビティーの内面と、前記1次成形品の外面との間に、2次成形品の内部に空間部を形成する筒状のコアピンを配置すると共に、そのコアピンの頂部近傍の外面に面取り部を施すと共に、その面取り部の近傍に前記キャビティーに樹脂を流し込むゲート部を形成した金型装置。

(もっと読む)

高度に輪郭成形された複合部品を成形する方法及び装置

平坦な複合チャージ(36)を輪郭成形複合部品に成形する方法では、チャージが成形される時の部品の皺が低減される。ダイス(32、34)を使用して、チャージの一部を部品の最も鋭角的な輪郭に成形すると同時に、チャージの残り部分が成形される時はチャージの張力が維持される。  (もっと読む)

(もっと読む)

発泡樹脂製パッド成形装置

【課題】 製品パッドの周縁部にバリを残存させることなく原型パッドを切断することができる発泡樹脂製パッド成形装置を提供すること。

【解決手段】 遮断プレート10が原型パッド20と雌型6の平坦面部6aとの間に介在することによって、切断カッター15は、雌型6の凹面部6bを横切り始めるときに、初めて原型パッド20と接触して原型パッド20を切断し始める。このため、切断カッター15が雌型6の凹面部6bに達するまでの過程で、切断カッター15の動きが雌型6の平坦面部6aにはみ出た原型パッド20の部分に邪魔されることもなく、切断カッター15の切断時の軌道が振れ動くこともなくなる。よって、切断カッター15による切り口がガタつかずに、周縁部にバリが残存することのない高品質の製品パッド50を製造できる。

(もっと読む)

41 - 60 / 195

[ Back to top ]