Fターム[4F205HB01]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形区分 (1,127) | 一定長物品(不連続物品)の製造方法 (816)

Fターム[4F205HB01]に分類される特許

181 - 200 / 816

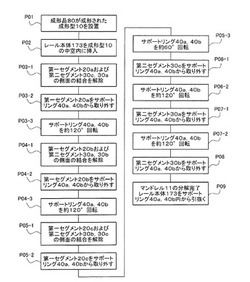

複合材料構造物製造用マンドレルの分解方法およびマンドレルの分解装置

【課題】 略円筒形で、複数のセグメントに分割可能な構成を有するマンドレルを、容易かつ効率的に分解することができる技術を提供する。

【解決手段】 外周面に密着して複合材料構造物が形成されている状態のマンドレルにおいて、取外し対象である1個のセグメントを最上部に位置させるように、一対のサポートリングを回転させる回転工程と、最上部に位置した取外し対象の前記セグメントを、一対のサポートリングから取り外すセグメント取外し工程とが行われる。このうち、セグメント取外し工程では、一対のサポートリングの間で、取外し対象のセグメントを、鉛直方向に沿って下降させて前記マンドレルの内側に位置させてから、一対のサポートリングの間より搬出する。

(もっと読む)

複合材料構造物製造用成形型

【課題】 略円筒形で、複数のセグメントに分割可能な構成を有する成形型において、各セグメント同士を円筒形に組み立てるときに、各セグメント同士の位置精度を優れたものとし、かつ、組立作業をより簡素化する。

【解決手段】 平板状で、その表面が凸面状となっている第一セグメントおよび第二セグメントを、1個ずつ前記表面を外側に向けた状態で、その端面をサポートリングに固定し、隣接するセグメント同士を側面で結合することで、単一の円筒状の成形型として保持する。

(もっと読む)

プリプレグ巻回方法及び装置

【課題】プリプレグをしわや層間の隙間無く多重円筒状に効率的に巻回できるプリプレグ巻回方法及び装置を提供する。

【解決手段】定盤10と、この定盤10に対して接離移動可能なマンドレル20と、マンドレル20に対して接離移動可能で平行な軸線を有する押圧ロール30とを準備するステップ;定盤10上に、熱硬化性樹脂シート中に強化繊維を含浸させてなるプリプレグPを載置するステップ;プリプレグPの先端をマンドレル20に巻き付け、該マンドレル20と定盤10及び押圧ロール30との間に該プリプレグを挟んだ状態で、該定盤10とマンドレル20及びマンドレル20と押圧ロール30との間に押圧力を作用させるステップ;及びマンドレル20の軸線と交差せずに直交する方向の相対移動力を与えることにより、該マンドレル20及び押圧ロール30を回転させて該マンドレル20にプリプレグPを巻回するステップ;を有する巻回方法。

(もっと読む)

フィラメントワインディング装置およびフィラメントワインディング方法

【課題】フィラメントワインディング法による高圧ガスタンクの製造工程において、強化繊維を巻き付ける際に、タンク容器を確実に保持する技術を提供する。

【解決手段】フィラメントワインディング(FW)装置100は、第1の回転軸110と、第2の回転軸120とを有する。FW装置100は、第1と第2の回転軸110,120の互いに対向する軸端部111,121によってタンク容器10の容器壁を狭持させることにより、タンク容器10を保持する。軸端部111,121には、軸端部111,121同士を引き合わせるように電磁力を発生させる電磁力発生部20が設けられている。

(もっと読む)

連結部材およびその製造方法

【課題】車両のサスペンションアームなど、機械構成部品に連結される、一対のブラケット間に作用する引張強度と圧縮強度を両立させた連結部材と、このような連結部材として、より信頼性の高い連結部材を安価に製造する方法を提供する。

【解決手段】連結部材1Aは、一対の筒状のブラケット部11A,11Aと、一対の筒状ブラケット部11A,11Aを連結するアーム部12と、を備えた金属部材10Aと、金属部材10Aを囲繞するように、筒状ブラケット部11Aの外周面14Aに巻き付けられた連続強化繊維23を含む繊維強化樹脂材21Aと、を含む。

(もっと読む)

耐食層を有する管状繊維強化複合材料

【課題】耐食層のピンホールやクラックの発生を抑え、管状繊維強化複合材料の耐食性能と耐圧力性能とを向上させることと、かつ生産効率の高い製造方法を可能とする管状繊維強化複合材料を提供する。

【解決手段】強化繊維およびマトリックス樹脂で構成され、その内部において、強化繊維およびマトリックス樹脂を共に含む強化層Aと耐食層Eとを形成しており、耐食層Aと強化層Aとの境界面に管状体の周方向に沿った強化繊維層を有することを特徴とする管状繊維強化複合材料である。

(もっと読む)

プリプレグテープの経路計算方法

【課題】様々な曲面に対応して皺無くプリプレグテープの貼着や積層を図ること。

【解決手段】任意の初期座標p0を始点として、プリプレグテープの面Sに予定されているプリプレグテープの貼着方向V(i)に沿う探索ベクトルSVを、所定の微小移動量Δaをスカラとして演算する探索ベクトル演算ステップS101と、演算された探索ベクトルSVの終点peから面Sに下ろした垂線の足ptemp1-3(i, j, k)を演算する垂足演算ステップS102とを含み、所定の終了条件が成立するまで、垂線の足ptemp1-3(i, j, k)と探索ベクトルSVの基点とに基づいて新たな探索ベクトルSVを演算するとともに、この新たな探索ベクトルSVに基づき、垂線の足ptemp1-3(i, j, k)を次の演算の始点として探索ベクトル演算ステップS101を繰り返すナビゲーティングステップS100〜S125を備える。

(もっと読む)

エレベータ用かご及びその製造方法

【課題】軽量、難燃性を確保しつつ、剛性、曲げ強度等の機械的強度が向上したエレベータ用かごを得る。

【解決手段】この発明に係るエレベータ用かごは、繊維強化複合材料からなるスキン材8で表面を覆ったパネル6により区画されたかご室を有するエレベータ用かごにおいて、スキン材8は、補強繊維に難燃性樹脂を含浸させた難燃層10と、この難燃層10に積層して設けられ補強繊維に非難燃性樹脂を含浸させた非難燃層9とが一体化されて構成されている。

(もっと読む)

繊維強化プラスチック成形体の製造装置、及び繊維強化プラスチック成形体の製造方法

【課題】生産性の向上を図ることができるとともに、製品精度の向上も図ることができる繊維強化プラスチック成形体の製造装置、及び繊維強化プラスチック成形体の製造方法を得る。

【解決手段】成形型2は、型本体11と、型本体11に設けられ、成形面1を持つ弾性被覆体12とを有している。弾性被覆体12内には、流路16が設けられている。弾性被覆体12は、流路16内の圧力の変化によって弾性変形される。成形面1は、バッグフィルム3で覆われる。成形面1とバッグフィルム3との間の空間は、減圧可能になっている。繊維強化プラスチック成形体は、成形面1とバッグフィルム3との間で製造される。

(もっと読む)

繊維強化複合材料成形品及びその製造方法

【課題】平坦状の本体部の一側面に所定強度の立体形状部を容易に成形可能とし、かつ該立体形状部の成形による本体部の他側面のヒケの発生を防止する。

【解決手段】立体形状部3の外面側がプリプレグ13aにより成形されると共に、立体形状部3の内面側がシートモールディングコンパウンド13bにより補強され、かつ立体形状部3の基端縁から本体部2の一側面2aに沿って延びる平板部3bがプリプレグ13a,15のみで成形される。その製造は、立体形状部3形成用のプリプレグ13aにのみ、本体部2成形用のプリプレグ12の一側面に沿って延びる平板部3bを設け、この平板部3bを本体部2成形用のプリプレグ12の一側面に他のプリプレグ15を介して間接的に面接触させた状態で、各素材を一体に溶着、硬化させて当該成形品1を得る。

(もっと読む)

炭素繊維強化プラスチック成形体及びその製造方法

【課題】 層間靭性の向上を図ることができる炭素繊維強化プラスチック成形体及びその製造方法を提供する。

【解決手段】 炭素繊維強化プラスチック成形体(CFRP成形体)1は、炭素繊維からなる複数層の炭素繊維層2と、炭素繊維層2が埋設された樹脂体3と、炭素繊維層2間に掛け渡されるように樹脂体3に形成された複数の孔4に挿入されて固定されたピン5と、を備えている。CFRP成形体1においては、炭素繊維層2間に掛け渡されるように樹脂体3に形成された複数の孔4にピン5が挿入されて固定されることになるので、CFRP成形体1の層間靭性を向上させることができる。

(もっと読む)

補強ヨークを備える複合材料製のコネクティングロッドの製造方法

本発明は、複合材料から製造されると共に機械軸を受け入れるためのヨークを含むコネクティングロッド(6)を製造する方法であって、前記ヨーク(7)は機械軸に直角な2つの平行アーム(7a,7b)を含み、方法は、繊維層(8a〜8e,9a〜9d)を受け入れるために十分に固く単一部品を画定する心棒(1)を製造する段階と、前記心棒上に、追加的な厚さを形成するために、ベース繊維層(8a〜8e)と、ヨークにおいてベース層(8a〜8e)同士の間に介在(挿入)された追加層(9a〜9d)を適用する段階と、中間層(9a〜9d)とベース層(8a〜8e)とを通して延びるラグを挿入する段階と、樹脂をベース層(8a〜8e)及び中間層(9a〜9d)に注入して前記樹脂を重合させる段階と、を含む方法に関する。  (もっと読む)

(もっと読む)

炭素繊維強化樹脂材及びその製造方法

【課題】簡便な設備により小ロットの製品をスピーディに低コストで製作できる炭素繊維強化樹脂材の製造方法する。

【解決手段】モールド15に合せて切断した布状の炭素繊維片13をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、積層された炭素繊維片に接合樹脂11を充?するかもしくは接合樹脂によりモールド面に貼り付けて賦形する樹脂賦形工程と、モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層23の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、全体が室温に冷却された複合樹脂層を樹脂養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有する炭素繊維強化樹脂材の製造方法。

(もっと読む)

フィラメントワインディング装置

【課題】繊維束に対して樹脂を吹付ける方法を用いたフィラメントワインディング装置において、繊維束にムラ無く確実に樹脂を含浸させる技術を提供する。

【解決手段】ライナー2を回転させながら移送するとともに、ライナー2の外周面の周囲に配置された繊維供給ガイド44により導かれる繊維束1Bをライナー2の外周面2aに巻き付けていくフィラメントワインディング装置100において、ライナー2に巻き付けられる手前の繊維束1Bに対して樹脂を吹付ける樹脂供給ノズル45を備え、樹脂供給ノズル45は、空気を噴出させる外管86と樹脂を噴出させる内管87とにより構成される二重管構造とした。

(もっと読む)

複合的な環状構造体を自動的に形成する方法

【課題】軽量、高強度の構造体、特に環状の複合構造体を形成するための効率的で且つ効果的な方法、装置及び

システムを提供する。

【解決手段】環状の複合構造体を形成する装置は、環状の形状のツール取扱い組立体660と、形成ヘッド604とを含む。該環状の形状のツール取扱い組立体660は、選択した断面の幾何学的形態の形成面を含む。形成ヘッド604は、ツールの形成面の廻りにて周方向に連続的なプライ層のプライを1つずつ形成する形態とされている。

(もっと読む)

複合材湾曲部品の製造方法および複合材湾曲部品の製造装置

本発明は、複合材湾曲部品の製造方法に関し、この方法では、この部品を形成する複合材繊維層(110)を少なくとも折り曲げ加工工程の間緊張状態に維持し、該層の互いに対する変位をさらに制御する。本発明はまた、このような方法を実施できる装置にも関する。 (もっと読む)

樹脂吐出装置

【課題】繊維束に対して樹脂を吹付ける方法を用いたフィラメントワインディング装置において、繊維束にムラ無く確実に樹脂を含浸させる技術を提供する。

【解決手段】液状の樹脂を貯溜する樹脂タンク111と、前記樹脂タンク111から供給された前記樹脂を吐出する樹脂供給ノズル80と、前記樹脂の温度を検出する樹脂温度センサ113と、前記樹脂温度センサ113からの検出信号を伝達可能に接続された制御装置130と、を備えた樹脂吐出装置90であって、前記制御装置130は、前記樹脂を構成する主剤に硬化剤を混合、又は、主剤に硬化剤ならびに硬化促進剤を混合してからの経過時間と、前記樹脂温度センサ113により検出された前記樹脂の温度と、に基づいて前記樹脂の粘度を算出し、該粘度に応じて前記樹脂供給ノズル80から吐出される前記樹脂の吐出圧力を調節するとした。

(もっと読む)

熱硬化性マトリックス中のCNT浸出繊維

構造支柱は、円筒形コアと前記コア内の内層と外層とを含む。前記内層及び外層は、熱硬化性マトリックス中のCNT浸出繊維材料を含む。複合材料は、熱硬化性マトリックスと約20から約500ミクロンまでの範囲又は約0.1から約15ミクロンまでの範囲の長さのCNTを有するCNT浸出繊維材料とを含む。後者の範囲において、CNTは複合材料の約0.1重量パーセントから約5重量パーセントまで存在する。構造支柱を製造する方法は、円筒形マンドレルの周囲に第1のCNT浸出繊維を前記マンドレルの軸に対して略平行に湿式巻き付けすることと、前記第1のCNT浸出繊維の周囲にベースライン層を前記マンドレルの軸と実質的に非平行な角度で湿式巻き付けすることと、前記ベースライン層の周囲に第2のCNT浸出繊維を前記マンドレルの軸に対して略平行に湿式巻き付けすることとを含む。 (もっと読む)

繊維強化樹脂製レジューサの製造方法

【課題】口径組み合わせ毎に成形型を必要とすることなく、一つの成形型で所定口径組み合わせに対応することが可能である、簡便な繊維強化樹脂製レジューサの製造方法を提供する。

【解決手段】上記の製造方法を、使用する最大口径から最小口径まで絞り込んだ断面漏斗状のテーパ面を有する円錐台状の成形型本体と、その両端より延出する回転軸とからなる成形型を用意し、この成形型に、その回転軸を回転させながら、フィラメントワインディング法により樹脂を含浸させた強化繊維基材を、成形型を囲包するように巻き付け、樹脂を固化或いは硬化させて成形したのち、脱型して、漏斗状管状体を作成し、次いで、漏斗状管状体の両端にその口径に略合う直管を連接するものとする。

(もっと読む)

複合材料構造物製造用治具

【課題】 ハット型ストリンガを採用したスティフンドパネル構造物の製造に特に好適に用いられ、より多数回の使用が可能となるような耐久性を実現できるブラダタイプの治具を提供する。

【解決手段】 ブラダ10Aの本体となる本体部11は、内部が中空の管状に形成されており、一方の端部が末端金具12で封止され、内部が気密となっている。末端金具12の挿入部12bは、本体部11の端部の中空に挿入されるが、その外周面に、当該外周面を巻き回すように、複数の帯状溝部12dが形成されている。この帯状溝部12dにより、本体部11の内面と挿入部12bの外周面との間には、環状の接着層14が複数設けられることになるので、本体部11と末端金具12の密着性および本体部11の内部の気密性を高めることができる。

(もっと読む)

181 - 200 / 816

[ Back to top ]