Fターム[4F205HB01]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形区分 (1,127) | 一定長物品(不連続物品)の製造方法 (816)

Fターム[4F205HB01]に分類される特許

241 - 260 / 816

突入カプセル、およびその頭頂部の製造方法

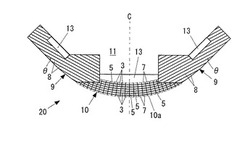

【課題】積層された炭素繊維布の層間剥離を防止でき、かつ、断熱性を高めることができる突入カプセルを提供する。

【解決手段】惑星の大気圏に突入する突入カプセルであって、繊維強化複合材料により形成される頭頂部10を有する。頭頂部10を形成する繊維強化複合材料は、頭頂部の外表面10aに垂直な方向に積層された繊維布3と、複数層の繊維布3を貫通する繊維糸5と、繊維布3および繊維糸5の繊維間に充填されることで、繊維布3および繊維糸5と一体化した樹脂7と、を有する。

(もっと読む)

ロケットノズルとその製造方法

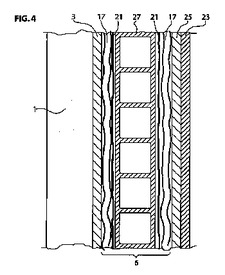

【課題】積層した繊維布のしわを抑えつつ、繊維布の層間剥離を防止できるロケットモータを提供する。

【解決手段】繊維強化複合材料10により形成されるロケットノズルであって、繊維強化複合材料10は、ロケットノズルの内表面21aに垂直な方向に積層された繊維布3と、複数層の繊維布3を貫通する繊維糸5と、繊維布3および繊維糸5の繊維間に充填されることで、繊維布3および繊維糸5と一体化した樹脂7と、を有する。

(もっと読む)

樹脂成形体である被締結部材に形成された締結用の貫通孔に配置される繊維強化複合材である補強部材及び貫通孔に補強部材が配置された被締結部材の締結構造

【課題】樹脂成形体である被締結部材に形成された締結用の貫通孔に繊維強化複合材である補強部材が配置される場合において、貫通孔周囲のクリープ変形を抑制することができる。

【解決手段】炭素繊維である芯糸2及び組糸3は組紐状組織に形成されている。繊維強化複合材である補強部材1は、貫通孔4に固定可能な円筒状の円筒部5及び、円筒部5の上端、下端から貫通孔4の半径方向外方に形成された円環状の第1フランジ部6及び第2フランジ部7からなる。繊維強化複合材である被締結部材10と金属材12はボルト8により締結されている。ボルトの頭部8aは第1フランジ部6に当接している。貫通孔4の内周面において、ボルト8と接触する領域に円筒部5が隙間なく配置されている。円筒部5において芯糸2は貫通孔4の軸4a方向に向きかつ少なくとも貫通孔4の一方の開口部から他方の開口部に亘って配向されている。

(もっと読む)

高圧タンクの製造方法および高圧タンクの製造装置

【課題】可使時間(ポットライフ)および硬化時間を短縮しつつ、FRP層の耐久性を維持及び向上させる高圧タンクの製造方法および高圧タンクの製造装置を提供する。

【解決手段】高圧タンクの製造方法は、主剤を硬化剤により反応させて得られる熱硬化性樹脂を用いた高圧タンクの製造方法であって、主剤を含浸した繊維を基材にフィラメントワインディング法を用いて巻回させプレFRP層を形成する工程(S100)と、プレFRP層が形成された基材を後述する硬化用金型の収容部に収容し(S102)、硬化用金型に設けられた注入配管を介してプレFRP層に硬化剤を加圧条件下で注入し(S104)、プレFRP層の主剤と硬化剤とを反応させて、基材に熱硬化性樹脂と繊維とを含むFRP層を形成する工程(S106)と、を有する。

(もっと読む)

複合連結棒を製造する方法及びその方法により製造された連結棒

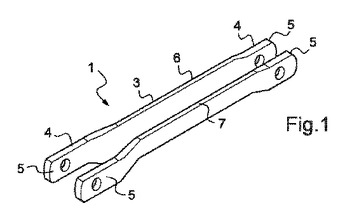

【課題】 好適な連結棒を製造する方法を提供する。

【解決手段】 この方法は少なくとも次の連続工程を含む:a)内部本体(18)を製造する;b)内部本体(18)の一端を、各端片(5)の減少した外径の端部に付加し、内部本体(18)の前記端を端片の肩(6)上に載せる;c)第二マンドレル(19)の第一部分(19a)を各端片の中空円筒形部分(1)内に挿入し、第二マンドレル(19)の第二部分(19b)の自由端に駆動あご(20)を置く;d)前記予備含浸された繊維(16)を内部本体(18)、端片(1,3,4)及び第二マンドレル(単数または複数)の第二部分(単数または複数)(19b)からなる集成体の外表面上に巻き、前記繊維はそのとき外部本体(21)を形成する;e)あご(単数または複数)(20)を除去した後、内部本体(18)及び外部本体(21)を重合し、重合された単一片本体(22)を形成する;f)第二マンドレル(単数または複数)(19)を除去し、重合された単一片本体(22)を必要な長さに切断する。

(もっと読む)

繊維強化樹脂管継手の成形金型およびその成形金型を用いた繊維強化樹脂管継手の製造方法

【課題】一回の成形作業によって複数個の繊維強化樹脂管継手を成形する。

【解決手段】成形金型2の金型本体22を縮径させ、その外周面の設定位置に長手方向に間隔をおいて複数個のシール用ゴムリング110を取り付けた後、金型本体22を拡径させる。その後、成形金型22の回転軸21を回転自在に支持し、少なくとも金型本体22の切断用溝22aをその外周面に離型フィルムfを積層して覆った後、成形金型2を回転させてその外周面に重合性樹脂組成物を含浸させた強化繊維束を巻き付けて積層し、巻き取った強化繊維束に含浸された重合性樹脂組成物を硬化させて繊維強化樹脂層120を成形する。次いで、繊維強化樹脂層120を各切断用溝22aに対応する位置でカッターにて切断して複数個に分割した後、金型本体22を縮径させて分割された各繊維強化樹脂層120を順に脱型する。

(もっと読む)

FRP素材、FRP成形品、及びそれ等の製造方法

【課題】FRP素材の繊維の密度や形状を自由に設定することができるようにする。

【解決手段】基材5の表面5A及び裏面5Bにそれぞれ表して表面5A及び裏面5Bを覆うように高強度を有する繊維からなる糸6を設ける。糸6は、例えばミシンを使って刺繍をするように、糸6を針孔に通した針を基材5に刺して表面5A、裏面5Bのいずれも面をも覆うようにその表面5A、裏面5Bに縫い表したものである。このようなFRP素材9を、対向して接離可能な一対の金型間に配置し、型閉後にFRP素材9に常法とおりの高圧で高温の養生を行って成形を行う。FRP成形品の形に合わせたFRP素材が自由に設計できて高精度設計が可能となる。

(もっと読む)

高度複合構成要素の製造方法

【課題】積層材料成形品を製造するための方法を提供する。

【解決手段】本方法は、一つの態様では、凝固して樹脂層を形成する樹脂を表面上に適用する工程と、樹脂層とほぼ平行なx方向に沿って強化手段を提供する工程と、x方向に対して角度をなし且つ樹脂層とほぼ平行なy方向に沿って強化手段を提供する工程と、x方向及びy方向に対してほぼ垂直なz方向に強化手段を提供する工程とを含む。本方法は、別の態様では、液化樹脂を金型の金型表面に適用し、樹脂が凝固して金型の金型表面上に樹脂層を形成する工程と、弾性変形可能なチャンバ壁を各々有する第1及び第2の圧力チャンバ間に金型を配置し、チャンバ壁は、これらのチャンバ壁間に配置された金型に関して向き合って配置される、工程と、金型に面する向き合った表面に液化樹脂を適用し、向き合った表面上の樹脂は、凝固して向き合った樹脂層を形成し、積層材料レイアップが樹脂層間に配置される、工程と、各圧力チャンバを通して高温高圧の流体を循環し、樹脂層を液化し、積層材料レイアップを圧縮し、樹脂で含浸し、硬化する工程とを含む。  (もっと読む)

(もっと読む)

車両搭載用高圧タンクの製造方法

【課題】ライナと繊維強化プラスチック層とが接着されてしまわずに、繊維強化プラスチック層の変形も防止できる車両搭載用高圧タンクの製造方法を提供すること。

【解決手段】この製造方法は、ライナを準備する工程(ステップS01)と、前記ライナの周囲に繊維強化プラスチック材料を巻きつける工程(ステップS01)と、前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程(ステップS02〜S08)と、を含み、前記繊維強化プラスチック材料を硬化させる工程(ステップS02〜S08)は、大気圧よりも高い内圧を前記ライナに付与する高圧過程(ステップS02〜S03)と、大気圧よりも低い内圧を前記ライナに付与する低圧過程(ステップS04〜S05)とを有しており、前記高圧過程を行った後に前記低圧過程を行うものである。

(もっと読む)

繊維強化樹脂ボルトおよびその製造方法

繊維強化樹脂(FRP)ボルトおよびこれを製造するための方法が開示される。FRPボルトは、電気絶縁、耐腐食性、断熱、非磁性を有するボルトを必要とする産業分野に用いて好適である。前記FRPボルトの製造方法は、ボルトの軸方向に沿って一方向に引揃えられた第1の強化繊維および前記第1の強化繊維に含浸された合成樹脂を含む芯材の表面の周縁に、第2の強化繊維および前記第2の強化繊維に含浸された熱硬化性樹脂を含むプリプレグを巻回するステップと、前記プリプレグを熱硬化させて繊維強化樹脂丸棒を製造するステップと、前記繊維強化樹脂丸棒の表面にネジ山を形成するステップと、を含む。  (もっと読む)

(もっと読む)

繊維補強複合材料

【課題】軽量、耐熱性、耐衝撃性などに優れた摩擦係合装置用摩擦材支持体用繊維補強複合材料を提供する。

【解決手段】繊維材料がシート面内でランダム配向する繊維シートとバインダー成分を含むシート基材からなる繊維補強複合材料であって、下記a)〜b)を満足すること特徴とする繊維補強複合材料。

a)該繊維材料が、芳香族ポリアミド繊維および炭素繊維を含む湿式不織布であること。

b)該繊維補強複合材料の任意方向の曲げ強度が100MPa以上であり、かつ曲げ強度等方性係数が0.8以上であること。

(もっと読む)

FRP耐圧容器の製造方法

【課題】軽量であり、かつ、耐圧性に優れた容器を提供するする。

【解決手段】容器本体10は、ポリエチレンテレフタレートにより構成された中空形状の第1層110と、この第1層110の外側に被せられた、ガラス繊維で編まれた第2層120と、第2層120の周囲に、樹脂を含侵させた強化繊維を巻き付けて固化された第3層130とからなる。ポリエチレンテレフタレートからなる第1層110は、ポリエチレンよりも融点が高いため、火炎暴露試験に対して高い性能が期待できる。また、第2層120及び第3層130は、共にガラス繊維を含有し、一体となってFRP層となるため、高い耐圧性能が期待できる。

(もっと読む)

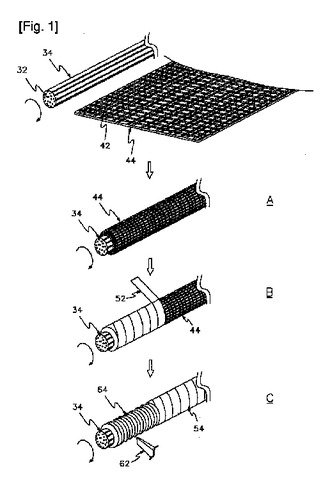

輸送用のコイルの形態の繊維補強された鉄筋

合成鉄筋は、樹脂で浸透された被覆部の反対側において、内側粗紡の周りを被覆された少なくとも1の粗紡の、第1及び第2の螺旋形の被覆部を有する一連の内側粗紡から形成される。鉄筋構造が形成されることで、形成された鉄筋が、巻回可能なように十分なねじれ曲げを許容し、これにより、鉄筋の長さに対して直角に、軸の周りを数回続けて被覆され、鉄筋のコイルを形成する。鉄筋は、垂直回転軸のまわりの一連のポストによって形成された、回転する巻線フレームへと送られる。フレームが離れた位置へとコイルを輸送するために、取り除かれるが、コイルは適所に保持される。離れた位置では、コイルは巻線フレームと類似するものに置かれる。また、鉄筋は、コイルから引かれ、必要とされる長さに切断される。 (もっと読む)

車両搭載用高圧タンクの製造方法

【課題】繊維強化プラスチック材料の硬化完了までの時間を短縮可能な車両搭載用高圧タンクの製造方法を提供すること。

【解決手段】この製造方法は、抵抗発熱体が設けられたライナを準備する工程(ステップS01〜S04)と、ライナの周囲に繊維強化プラスチック材料を巻きつける工程(ステップS05)と、繊維強化プラスチック材料を硬化させて繊維強化プラスチック層と成す工程(ステップS06〜S10)と、を含み、繊維強化プラスチック材料を硬化させる過程において、抵抗発熱体を発熱させるものである。

(もっと読む)

複合要素を製造するための装置および方法

【課題】本願発明の課題は、繊維複合要素を製造するための装置を提供することである。

【解決手段】繊維複合要素を製造する装置であって、樹脂含浸繊維材料を配置するための表面を持つ多孔材料を有するフィルタープレートと、前記繊維材料に対向する前記フィルタープレートの表面を覆う空気に透過性を有し実質的に樹脂不透過である膜と、前記繊維材料から離れた側面において前記フィルタープレートを支持する成型道具と、

記繊維材料から離れた側面において負圧を発生させるための前記成型道具内に形成された吸引開口部と、を有する装置。また、該繊維複合要素を製造するための方法。繊維複合要素を製造するための方法であって、多孔材料を有するフィルタープレートを供給する工程と、前記フィルタープレートの表面の上に樹脂を含浸した繊維材料を配置する工程と、前記フィルタープレートの上に前記繊維材料を空気密閉に覆う工程と、前記成形道具内に構成された吸引開口部より前記繊維材料から離れた前記フィルタープレートの側面で負圧を発生させる工程と、を有する方法。

(もっと読む)

ラックアンドピニオン式電動パワーステアリング装置の製造方法

【課題】従来の鉄系材料を用いたラックと同等又はそれ以上の強度と抗折性を備え、特に、ギヤ歯部とねじ部の強度向上が図られると共に大幅に軽量化されて、信頼性の高いラックが得られるラックアンドピニオン式電動パワーステアリング装置の製造方法を提供する。

【解決手段】引張強度2GPa以上、且つ引張弾性率50GPa以上の有機繊維のフィラメントを束にした1本以上のフィラメント束31を液状熱硬化性樹脂に含浸させながら、回転する芯材30に巻き付け、熱で硬化させるフィラメントワインディング法によって円筒状素材32を成形した後、この円筒状素材32を切削加工してラック21を製造する。

(もっと読む)

複合材料の接続ロッドを製造する方法

本発明は、繊維プリフォーム(2)を使用する複合材料接続ロッドを製造する方法であって、繊維プリフォームが連結部によって共に接続された繊維の複数の主層を具備し、連結部により層がプリフォームを形作るときに互いに対して摺動することができ、プリフォームが接続ロッドの本体を形成する中央部(8)を具備し、かつ2つの対向する側縁部(6,7)と接続ロッドのヨークを形成する延長部(9)とを具備し、中央部において開放輪郭を有する繊維プリフォームを提供するために対向する側縁部同士が距離を保ちつつ、中空形状を有するプリフォームを提供するために繊維プリフォームを形作る段階を含み、次いで、樹脂を注入し、かつこの樹脂を重合させるように続く方法に関する。  (もっと読む)

(もっと読む)

タンクおよびその製造方法

【課題】フープ層に生じうる段差に起因してヘリカル層が損傷するという事態を抑制する。

【解決手段】タンクのFRP層が、ライナ20の外周に繊維束70が巻回されて形成されるヘリカル層と、段差抑制部材を含むフープ層とから形成されている。段差抑制部材は例えばシート繊維71であり、この場合、FRP層は、ライナ20の外周に繊維束70が巻回されて形成されるヘリカル層と、該ヘリカル層とともに積層されたシート繊維71からなるフープ層とから形成されている。シート繊維71からなるフープ層が、ヘリカル層の少なくとも一つに対して内層側と外層側とに設けられて当該ヘリカル層を挟んでいることが好ましい。

(もっと読む)

落雷保護を有する構造物の形成方法

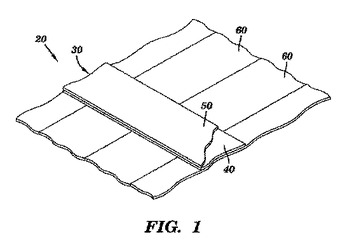

落雷保護を有する構造物(20,120,220)を形成する方法であって:

少なくとも1つの構造層(60,160,260)を付与する工程;

少なくとも1つの補強層(40,140,240)に配置された少なくとも1つの落雷保護ストリップ(50,150,250)を得る工程;

前記少なくとも1つの補強層(40,140,240)に配置された前記1つの落雷保護ストリップ(50,150,250)を、前記少なくとも1つの構造層(60,160,260)へ付与する工程;そして

前記少なくとも1つの構造層と、落雷保護ストリップと、補強層とから構造物を形成する工程;

を含む、前記方法。少なくとも1つの落雷保護ストリップは、第1材料を含み、そして、少なくとも1つの補強層は、前記第1材料とは異なる材料の第2材料を含む。或る実施態様において、前記方法は、ファイバープレイスメント装置と、テープ敷設装置と、同様の自動製造装置との少なくとも1つを使用して、落雷保護を有する複合構造物を自動的に形成する。  (もっと読む)

(もっと読む)

高圧ガスタンク製造装置及び高圧ガスタンクの製造方法

【課題】フィラメント・ワインディング法によって製造される高圧ガスタンクにおいて、熱硬化性樹脂に発生する気泡を除去する技術を提供する。

【解決手段】熱硬化処理装置200は、熱硬化性樹脂を含浸させた繊維を巻き付けることにより外表面に繊維強化樹脂層が形成された繊維強化タンク容器10の全体を加熱して、繊維強化樹脂層の熱硬化処理を実行する。また、熱硬化処理装置200は、熱硬化処理において、気泡除去部230のノズル235から温度調整された高温空気を噴射して、タンク容器の表層における一部領域の温度を局所的に上昇させるとともに、その風圧により、当該一部領域に生じる気泡を除去する。

(もっと読む)

241 - 260 / 816

[ Back to top ]