Fターム[4F205HC16]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック成形用繊維補強材 (2,265) | 繊維補強材の材質 (1,296) | 無機繊維(←ウィスカー) (1,016) | ガラス繊維 (325)

Fターム[4F205HC16]に分類される特許

301 - 320 / 325

複合材製インサートおよびその製造方法、ならびにそのようなインサートを備えるサンドイッチ構造の作製方法

【課題】本発明は、補強インサートならびにその製造方法に関する。

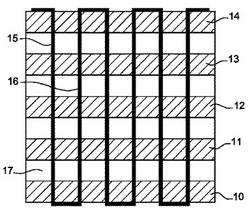

【解決手段】このインサートは、ファイバ区間(15、16)を形成するように層(10〜14)を通過する一体化ファイバによって互いに一体化されたファイバの重なった層(10〜14)を備え、これらの区間(15、16)のうちの少なくともいくつかが直線である。これらのファイバ区間(15、16)および層(10〜14)は硬化樹脂(17)中に埋め込まれる。さらに、インサートを構成するファイバの総密度がインサートの体積の50%〜60%であり、ファイバ区間はインサートの体積の3%〜10%を占める。本発明は、少なくとも1つのそのようなインサートを備えるサンドイッチ構造の作製方法にも関する。

(もっと読む)

複合材料

【課題】複合材料、特に、繊維強化ポリマー(FRP)複合材を提供する。

【解決手段】繊維強化ポリマー(FRP)複合材構造体は、炭素繊維又は他の高級繊維(1、3)及び形状記憶合金(SMA)のワイヤ(2、4)の列を収容した織りプリフォームを組み込んでいる。SMAワイヤは、FRP複合材の従来の成分よりも遥かに大きな量の歪エネルギを吸収する機能を有し、従って、構造体の衝撃耐性を強化する。この織られた形態は、取り扱い及び性能に関して最適な方法でSMAを構造体に組み込むものである。

(もっと読む)

長繊維強化熱可塑性樹脂成形材料の製造方法及び製造装置

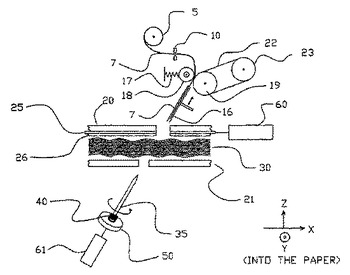

【課題】 長繊維強化熱可塑性樹脂ロッドの冷却効果を高めると共に、水分過多による樹脂の劣化を抑え、更には、冷却不足による装置への溶融樹脂の付着を抑制し、装置運転トラブルを防止できる長繊維強化熱可塑性樹脂成形材料の製造方法及び、その製造装置を提供する。

【解決手段】 長繊維強化熱可塑性樹脂成形材料の製造工程における冷却工程として、前記長繊維強化熱可塑性樹脂ロッドに水滴を噴霧した後、エアを吹き付け前記長繊維強化熱可塑性樹脂ロッドの冷却を行うことを特徴とし、エアの吹付けは前記長繊維強化熱可塑性樹脂ロッドの上部から、垂直下方向より進行方向側に角度をつけて行うことが好ましい。

(もっと読む)

FRP製角パイプの連続製造装置および連続製造方法

【課題】繊維強化プラスチック製の角パイプを連続的に製造するためのFRP製角パイプの連続製造装置並びにその連続製造方法を提供すること。

【解決手段】樹脂を含浸させた帯状の強化繊維材でなるプリプレグシートによって、FRP製の角パイプを連続的に製造する連続製造装置において、作製しようとする角パイプSPの長さと内側断面の寸法を断面にもつ横断面矩形の角型マンドレルMを順次連続的に送り出すマンドレル送り出し装置1と、角型マンドレルのまわりに±θ度の繊維を配列するバイアス方向繊維配列装置2と、角型マンドレルの四辺に長さ方向に沿って帯状の強化繊維のプリプレグシートをそれぞれ個別に積層して配列する0度方向繊維配列装置3と、前記角型マンドレルに沿って積層されたプリフォームを所定の外形寸法に整形する整形装置4とを含むものからなるFRP製角パイプの連続製造装置。

(もっと読む)

繊維強化樹脂製線材の成形方法・繊維強化樹脂製線材・繊維強化樹脂製線材の成形装置・繊維強化樹脂製線材の成形に用いられる繊維束

【課題】金型のような高価な成形加熱治具を要することなく成形でき、成形速度を高速にできるとともに、多品種少量生産もコストアップを来たすことなく容易にでき、繊維強化樹脂製線材の製造コストの大幅な低減を図れるようにする。

【解決手段】撚って断面が円形状になるように予備成形した繊維束2をテンションローラ9で張力を付与しながら送り、樹脂槽3内にどぶ浸けして熱硬化性樹脂11を含浸し、余分な樹脂をダイス4に通して削ぎ落とした後、電気炉5内で折り返し案内して樹脂を非接触状態で加熱しながら硬化させつつ引き抜き手段6により引き抜く。

(もっと読む)

シームレス補強材およびその製造方法

【課 題】ガラス繊維からなる軽量、薄型円筒状シームレス補強材、その製造方法および該補強材を含む繊維強化プラスチック製の耐熱性、耐衝撃性、耐溶剤性および寸法安定性等にすぐれ、肉厚が薄く、軽量の円筒状成形体を提供すること。

【解決手段】1本のガラス繊維糸条を円筒状に綾角度を持たせて複数回巻回してなる筒状であって、目止め剤で少なくとも糸条の交点が固定されていることを特徴とするガラス繊維からなるシームレス補強材。

(もっと読む)

引抜成形により得られる複合管とその製造方法

発明の対象は次の段階の連続、すなわち、牽引応力を支持する1方向、0度の布あるいは繊維が含まれる駆動層1の引抜成形による設置、第1層1上に+5度と+60度あるいはー5度とー60度の間に含まれる管の長手軸に関する角度で設置されるn本の糸が含まれる層2の引抜成形による設置、層2上に該層2と必ず符合が反対であるー5度とー60度の間あるいは+5度と+60度の間に含まれる管の長手軸に関する角度で設置されるn本の糸が含まれる層2'の引抜成形による設置、そして、該層2'上に1方向の層3の0度の角度での引抜成形による設置ならびに全体のその後の重合化からなることを特徴とする樹脂の事前浸透あるいは樹脂の直接浸透による糸の層の重ね合わせによる引抜成形での複合材料管の製造方法である。

本発明には得られる管もまた含まれる。

(もっと読む)

衝撃吸収部材の製造方法

【課題】 構造部材に使用される衝撃吸収部材であって、従来よりもさらに大きなエネルギー吸収量を実現する衝撃吸収部材の製造方法を提供する。

【解決手段】 中空の構造部材200と、その表面の全部又は一部を覆う、繊維強化部材100とからなる衝撃吸収部材300の製造方法であって、硬化後に繊維強化部材100となるプレプリグ150を形成するプレプリグ形成工程と、繊維強化部材100が、引張最大荷重特性、圧縮最大荷重特性、引張最大変位特性、及び圧縮最大変位特性からなる群より選択される一以上の特性を有し、異なる前記特性が前記構造部材の表面上に交互に形成されるようにプレプリグ150を構造部材200上に配置するプレプリグ配置工程と、プレプリグ150を硬化させて繊維強化部材100を形成するプレプリグ硬化工程とを含む。

(もっと読む)

複合材料からなる管状部材及びその製造方法

【課題】 高い機械的特性を保持しながら識別可能な表面彩色を有すると共に、表面の高い摺動性(slidability)を有した、複合材料からなる管状部材およびその製造方法を提供する。

【解決手段】 繊維が所定方向に沿って存在するように重ね合わされて配列され、重合型母材中に含浸されている構造繊維の複数の層(2)を有しており、所定量の少なくとも1種類の顔料が最外側層(2a)の重合体母材中で、実質的に最外側表面に近接する部分にのみに与えられている、複合材料からなる管状部材(1)。

(もっと読む)

ジグザグ形状の繊維強化樹脂成形品及びその製造法

【課題】引抜き成形によってジグザグ形状の繊維強化樹脂成形品を製造し、得られた成形品を用いた複合補強部材を得る。

【解決手段】強化繊維束に熱硬化性樹脂を含浸させ、賦形ノズルを通して引抜き、硬化域に引抜き方向に沿って複数本のピンを所定間隔を置いて2列に整列させ、該2列のピンが相互にジグザグとなるように配列して2列のピンを移動させ、賦形ノズルを2列のピンと相対的に引抜き方向に直交する方向に往復動させて強化繊維束を含む熱硬化性樹脂を2列のピンに交互に掛けて硬化させてジグザグ形状の引抜き成形体を製造する。

(もっと読む)

高性能構造形状体を製造するための連続的プルトルージョン法

本発明は、構造形状体を製造するための連続的プルトルージョン法において、a)1枚以上の織物シートに、(i)三又は四官能性エポキシ樹脂である少なくとも一種類のエポキシ樹脂、及び(ii)異なった反応性を有する少なくとも二種類の反応性基を含む硬化剤系、の組合せを含む樹脂組成物を含浸させ、b)前記含浸させた織物シートを熱に掛けて前記少なくとも一種類のエポキシ樹脂と前記硬化剤系とを部分的に反応させ、その結果前記樹脂組成物の粘度を増大し、そしてc)前記部分的に反応させた含浸樹脂組成物を、熱及び(又は)圧力を用いてゲル化する、連続的プルトルージョン法を与える。 (もっと読む)

繊維補強シート

【課題】二軸方向を補強した繊維補強シートであって、その二軸方向は繊維補強シートの長手方向に対し対称方向であるものを提供する。

【解決手段】繊維束2を一方向に引き揃え配列した繊維シート3を一対の折り返しガイド部12に沿ってθ°の傾きをもたせて重ねるように順番に折り返して巻き付け、繊維シート3の方向が+θ°よりなる第1繊維シート層4と−θ°よりなる第2繊維シート層5の二層から構成された繊維補強シート1を製造する。

(もっと読む)

長繊維強化樹脂成形材料の製造方法およびその製造装置

【課題】ペレット状の長繊維強化樹脂成形材料の毛羽の発生を抑制する。

【解決手段】回巻体から引き出された複数本の強化繊維ストランド4を束ねて樹脂含浸ダイ2中を連続的に通過させながら、該樹脂含浸ダイに設けた開繊具6により開繊させて熱可塑性樹脂を含浸させた後、所定の線径に引き出してペレット状の長繊維強化樹脂成形材料を製造する方法において、多数の孔10を有する多孔板1を回巻体と該樹脂含浸ダイ2との間に設置し、前記強化繊維ストランド4を該多孔板の孔に1本づつ挿通して分離しながら取り出したあと束ねて樹脂含浸ダイ2に導入する。

(もっと読む)

内圧容器及びその製造方法

【課題】繊維強化樹脂製筒体の大型化や重量化を招くことなく容易でコスト安に強度向上を図り実用性に秀れた内圧容器及びその製造方法を提供する。

【解決手段】フィラメントワインディング法により連続繊維を巻回積層して両端部側が径大である繊維強化樹脂製筒体1の両端部が閉塞蓋2で閉塞され、閉塞蓋2は筒体1と連結されるリテーナリング3で支持されている内圧容器の製造方法で、マンドレルに樹脂含浸した繊維をマンドレルの軸芯方向と略直交方向に連続的に巻回して第一層Fを形成し、先端部が筒体1の端部から所定の距離Lの位置及び基端部が閉塞蓋2、リテーナリング3より内方位置となるように設定され、この上に、マンドレルの軸芯方向に対して鋭角度で連続的に巻回して第二層Sを筒体1の全域に形成し、この上に、マンドレルの軸芯方向と略直交方向に連続的に巻回して第三層Tを筒体1の端部のみに形成し、樹脂硬化後マンドレルを脱型して形成される。

(もっと読む)

複合材料の製造方法

積層体を製造する方法は、次の工程からなる。(a)樹脂で処理された実質的に単一方向布地からパッチを成形すること、(b)そのパッチの向きを不規則配置すること、(c)複数のパッチを成形機の周りに層状に分布させること、(d)樹脂処理の活性化によってパッチ層を融合すること。  (もっと読む)

(もっと読む)

長繊維強化熱可塑性樹脂構造体製造用分割可能な賦形ダイ及びそのダイを使用する長繊維強化熱可塑性樹脂構造体の製造方法

【課題】 本発明は長繊維強化熱可塑性樹脂の製造装置及び製造方法に関して、製造される長繊維強化熱可塑性樹脂ペレットの繊維の種類又は繊維含量を効率良く変更する。

【解決手段】本発明は、開繊された繊維ロービングに溶融した熱可塑性樹脂を含浸し、賦形ダイにより溶融された過剰の樹脂を絞り所望の形状に賦形し、更に冷却後カッティングにより所望の長さの長繊維強化熱可塑性樹脂構造体を製造する方法において、低部が略半円形又は半割り多角形である凹部を有するプレート(A)と、頭頂部が略半円形又は半割り多角形である凸部を有するプレート(B)を組み合わせることで、プレート(A)の底部の略半円形又は半割り多角形とプレート(B)の頭頂部の略半円形又は半割り多角形とにより、略円形又は多角形の貫通穴が形成されることを特徴とした長繊維強化熱可塑性樹脂構造体製造用分割可能な賦形ダイを提供する。

(もっと読む)

浴室床の成形装置及び成形方法

【課題】 部屋の間取り等に応じた所望の大きさの浴室床を比較的簡単に且つ安価に成形することのできる浴室床の成形装置、及びその装置を使用する成形方法を提供する。

【解決手段】 浴室床における床板及び排水口の表面形状を天地反転させてなる型形状を上面に有し、浴室床の面積よりも大きなベース型体11と、浴室床における溝部の形状に対応した突条の型形状を有し、ベース型体11に対して任意の位置に着脱自在に載置される置き型12とを具備する。特に、置き型12は、床板の一辺に対して略直角となる辺に溝部を成形するための部材で、且つ成形する床板の大きさに拘わらず一定寸法に設定された第一置き型24と、一辺または他辺に溝部を成形するための部材で、且つ成形する床板の大きさに応じて高さが設定される第二置き型25とから構成されている。

(もっと読む)

改良コア材料

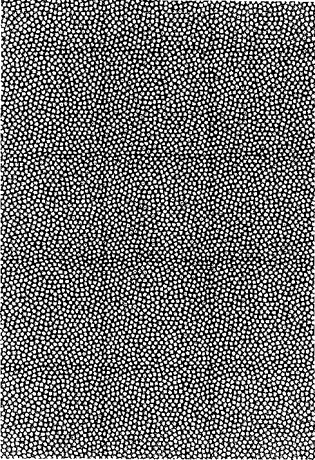

本発明は、密閉金型システム、ハンドレイアップ適用および/またはスプレーアップ適用での使用に適する、好ましくは、1バールの圧力において30%より大きい圧縮抵抗性を有する、ドレープ可能なコア材料であって、ウェブ内にフォーム構造を含有する少なくとも一つの繊維質ウェブを基材としており、前記フォーム構造が多数の部材から形成されており、それら部材は樹脂に対して透過性である流路によって相互に分離されている、前記コア材料に関する。さらに、本発明はかかるコア材料を含む積層物、コア材料の製造方法、およびかかる積層物の製造方法に関する。  (もっと読む)

(もっと読む)

ロータブレードの編組翼桁とその製造方法

編組によるロータブレード翼桁は、翼桁の長手軸に対して平行に配置されない斜角編組繊維を有する3軸編組物を含む。ゼロ度繊維が軸に対して平行に設けられ、翼桁の上下面に位置するように配置される。斜角繊維は、ゼロ度繊維の周囲に編組される。編組翼桁の製造方法では、多軸編組機によって編組スリーブが乾いた状態でマンドレルに形成される。マンドレルに編組スリーブが形成された後、マンドレルがマッチドメタルモールドに配置され、樹脂が含浸され、硬化される。次に完成した編組翼桁からマンドレルが取り除かれる。

(もっと読む)

(もっと読む)

複合積層体にZ軸補強繊維を挿入する方法

複合積層体にz−x/y補強を提供するために、この複合積層体にz−x/y方向補強繊維を挿入する方法が開示される。この方法において、繊維(7)は、z−x/y方向で、x−y複合材料(30)内に配置され、ここで、繊維配置管16および通路配置プローブ(35)を含む繊維配置用具は、配置プロセスの間に、ある角度でずれている。1つの実施形態において、頂部プレートと底部プレートとの間の、x−y軸材料が送り込まれるチャンバに側部プレートが形成される。チャンバの側部プレートは、x−y軸材料の縁を制限する。  (もっと読む)

(もっと読む)

301 - 320 / 325

[ Back to top ]