Fターム[4F205HC16]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック成形用繊維補強材 (2,265) | 繊維補強材の材質 (1,296) | 無機繊維(←ウィスカー) (1,016) | ガラス繊維 (325)

Fターム[4F205HC16]に分類される特許

241 - 260 / 325

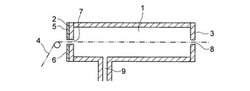

長繊維強化熱可塑性樹脂材料の製造装置及びその製造方法

【課題】含浸ダイの導入孔からの溶融樹脂の漏出防止及び溢出量の抑制を図る。

【解決手段】含浸室1に連続した強化繊維の繊維束4を連続して供給するための複数個の導入孔7が入口板2に設けられている含浸ダイにおいて、上記入口板2の各導入孔7に対しシャッター5が導入孔を個別に開閉可能に設けられており、入口板2の導入孔の下側にシャッター受け6が設けられており、前記シャッター5を該シャッター受け6に係合させた状態で上下動させることによって導入孔7を開閉することを特徴とする。

(もっと読む)

編組を用いて製造する繊維複合部品

【課題】軽量で、荷重を適切に担うことができ、従来の金属部品に替えて使用することができるような繊維複合部品を、効率的に、低コストで製造することができるようにする。

【解決手段】繊維複合部品(1)が、凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、その端面に貫通開口(12又は13)が近接配置されており、前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している。

(もっと読む)

FRP製部材

【課題】 高い切り欠き強度を有するFRP製部材を提供する。

【解決手段】 少なくとも一つ以上の切り欠きを有する繊維強化複合材料(FRP)製部材であって、引張破断伸度が異なる2種以上の補強繊維を含み、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1が、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2が0.1以下であるFRP製部材。

補強繊維A:FRP製部材に含まれる補強繊維の中で最も引張破断伸度の高い補強繊維

応力集中領域:切り欠き端部より弾性主軸と直行する方向に(式1)で定義される距離d(mm)以内の領域

【数1】

V0:FRP製部材中の全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維の体積割合

(もっと読む)

強化プラスチック管の成形方法

【課題】シートワインディング成形法によって強化プラスチック管を形成する場合に、強化繊維の配置方向を管軸方向に沿って並行にする。

【解決手段】ロール状に巻き取られた強化繊維の織布を、芯材の周囲にヘリカル状に巻回し、その織布に樹脂を含浸させて硬化させることにより筒状に成形するシートワインディング成形法による強化プラスチック管の成形方法において、そのロール状に巻き取られた織布の強化繊維の向きを、そのロールの幅方向に対して斜め方向に配置し、上記巻回の際のヘリカルのピッチ角を、前記ロールの幅方向と前記斜め方向の強化繊維との成す角度と同一としたのである。このようにすれば、芯材周囲に織布を巻回した後の強化繊維の向きは、前記強化プラスチック管の管軸方向に沿って並行となる。強化繊維の向きが、強化プラスチック管の管軸方向に沿って並行となれば、その強度、剛性を高めることができる。

(もっと読む)

ツールアセンブリ、航空機の翼、航空機の翼および翼外板の製造方法、ならびに複合積層体を製造するためのシステム

【課題】 一系統群の航空機の翼を元の翼のモデルに基づいて製造するための方法およびシステムを提供する。

【解決手段】 航空機の複合翼および他の構造を製造するための方法およびシステムをここに開示する。この発明の一実施例に従った複合積層体を製造する際に使用するツールアセンブリは、可動支持システムによって担持されたツールプレートを含む。ツールプレートは、繊維強化樹脂材料を支持し、繊維強化樹脂材料の外側モールド線(OML)を規定するよう構成されたツール表面を含む。可動支持システムは、コントローラからの信号に応答してツール表面の形状を自動的に変更し、完成部品のOMLを変えて、特定の用途に適合するよう構成されている。一実施例では、可動支持システムは、ツールプレートに動作可能に結合された複数のテレスコープ式作動装置を含み得る。

(もっと読む)

長繊維樹脂成形体、並びに、湾曲樹脂成形体の製造方法

【課題】 湾曲させた樹脂成形体の繊維に発生する残留応力を小さくすることができる、長繊維樹脂成形体、並びに、湾曲樹脂成形体の製造方法を提供する。

【解決手段】 本発明の長繊維樹脂成形体1は、母材樹脂部10と、長繊維11とを有しており、母材樹脂部10が長繊維11によって補強されている。また、長繊維樹脂成形体1は熱可塑性樹脂12を有しており、熱可塑性樹脂12は、長繊維11と母材樹脂部10との間に介在している。そのため、長繊維樹脂成形体1を熱可塑性樹脂12が軟化する温度まで加熱した状態で湾曲させることにより、湾曲させた状態で長繊維11に発生する残留応力を小さくすることができる。

(もっと読む)

管状体

【課題】軽量化すると共に、装飾のムラや欠けを防止し、装飾性に優れた管状体を提供すること。

【解決手段】強化繊維20に合成樹脂22を含浸した繊維強化プリプレグを巻回して管状体の本体12を形成し、この本体12の最外側に配置される繊維強化プリプレグの外表面側樹脂に装飾粒子30を埋め込んで形成した管状体10であって、最外側の繊維強化プリプレグの外表面側樹脂層22aの平均厚さLを、この最外側の繊維強化プリプレグの強化繊維20の平均径Dよりも小さく形成すると共に、装飾粒子30の平均厚さtを外表面側樹脂層22aの平均厚さL以下に形成した管状体。

(もっと読む)

繊維強化プラスチック成形体及びその製造方法

【課題】

熱線に対する遮蔽効果の高く、製造が容易な繊維強化プラスチック成形体及びその製造方法を提供すること。

【解決手段】

繊維強化プラスチック成形体1を、ゲルコート層2、バックアップコート層3、強化繊維層4、及び含浸用樹脂層5から構成し、特に、これら各層の少なくともいずれかに熱線反射性粒子を分散配置することを特徴とする。

好ましくは、熱線反射性粒子は、セラミックス、中空セラミックス、酸化チタン、バナジウム、ケイ化物の少なくとも一つを含むことを特徴とする。

(もっと読む)

繊維強化樹脂成形品の真空注入成形方法

【課題】 比較的大型の成形品や肉厚の成形品、あるいはコーナー部を有するような形状の成形品を製造する場合に、注入樹脂を均一に拡散させて含浸不良を生じることなく効率よく成形することを可能にする。

【解決手段】 成形型1に形成する強化繊維基材層2は、成形型の表面直近に配設される下層21と、その外側に配設される上層22とで積層する強化繊維基材の構成を変え、下層21には、横糸に対して縦糸が連続する隙間を有するように直交させて二方向に配列された二軸スティッチ基材と、強化繊維糸を切断して面内に配向させて形成されたチョップドストランドマットとを、交互に積層して構成されている。また、上層22では、強化繊維ロービングクロスと、二軸スティッチ基材と、チョップドストランドマットとを、交互に積層して構成される。

(もっと読む)

嫌気性接着剤を使用して三次元予備成形品を形成する方法

【課題】

種々の液体合成物処理用の構造的補強予備成形品を形成する方法と装置を提供すること。

【解決手段】

この発明は繊維補強成形物品と繊維マットを形成する方法に関し、しかして、この方法はなかんずく嫌気性接着剤を使用する。

この発明は、成形物品の少なくとも一部分に対応する構成を有する予備成形型面に補強繊維から成る材料層を塗布し;嫌気性接着剤から成る組成物を補強材料に加えて;前記嫌気性接着剤を前記接着剤の硬化を促進させる大気と接触させる工程から成る繊維補強成形物品を形成する方法である。

(もっと読む)

FRP成形物

【課題】 従来のFRP成形物と金属との接合は、金属外面にローレット加工したり、成形方法により接合強度の向上を図っているが、金属構造物を接合する場合等には、接合強度が不足する場合が多い。

【解決手段】 本発明のFRP成形物においては、鋼板2c等の埋め込み体及び該埋め込み体の開孔2eを一方側から他方側に貫通して設置した炭素繊維等の繊維強化材2dを樹脂含浸により表皮部2aに一体接合した接合端部2とFRP成形部1とでFRP成形物を形成する。

(もっと読む)

カーボン繊維強化樹脂引き抜き成形品及びその製造方法

【課題】強度が強く、軽量で、かつ電子部品を損傷することのない引き抜き成形品の製造に関して、絶縁層の形成方法の簡略化と製造時の工数を削減することによって、生産性の向上や製造コストの低減を図ることができるカーボン繊維強化樹脂引き抜き成形品及びその製造方法を提供する。

【解決手段】集束されたカーボン繊維に熱硬化性樹脂を含浸させ、前記熱硬化性樹脂を加熱硬化させつつ所定の外形に引き抜き成形する引き抜き成形法において、前記熱硬化性樹脂を含浸させた前記カーボン繊維の表面に、絶縁性のシートを配置し、しかる後前記熱硬化性樹脂を加熱硬化させつつ所定の外形に一体に引き抜き成形する。

(もっと読む)

繊維強化熱可塑性複合材料の成形方法およびその中間体

【課題】 作業性が良く、低コスト化が図れ、品質の良い製品が安定して得られる繊維強化熱可塑性複合材料の成形方法の提供。

【解決手段】強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形する中間体を製造する。次に、中間体製造工程で製造した中間体を金型内に設置する。そして、設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、熱可塑性樹脂の融点より低い温度に冷却する。成形工程では、既に、強化繊維に熱可塑性樹脂が含浸しており、比較的短時間で成形を行なうことができる。また、プリプレグ材料には汎用材料があり、中間体を製造するのに加熱・溶融し、冷却・固化するという一連の成形作業がなく、コストを低く抑えることができる。

(もっと読む)

Zピンの動的挿入データを解析し自動化された許容可能な挿入が実行されたか否かを判定するための方法

【課題】本発明により、複合材料積層材中への1つ以上のZピンの許容可能な挿入を自動的に確認する方法が提供される。

【解決手段】

この方法には、複合材料積層材上に1つ以上のZピンを配置する最初の工程が含まれる。その後、第1の挿入速度にて複合材料積層材の中へZピンを押し進める挿入プロセスを開始するのに充分な第1のレベルの挿入力がZピンに対し加えられる。Zピンに対し加えられる挿入力は連続的に監視され、挿入力の第1のレベルから第2のレベルまでの増大を監視することに応答して、第1の挿入速度は第2の挿入速度まで減少される。挿入力の第2のレベルから第3のレベルまでの増大を監視することに応答して、Zピンに挿入力を加えることが中断され、挿入プロセスは中断される。許容可能な挿入を確認するため、第1の挿入速度から第2の挿入速度までの減少と、挿入力の第3のレベルまでの増大とが確認される。

(もっと読む)

プリプレグトウおよび/またはプリプレグの製造方法

【課題】繊維強度発現率の優れた圧力容器又は複合管状体を得ること。

【解決手段】少なくとも1種の強化繊維を、熱硬化性樹脂、および水性媒体を含む水性組成物と接触させて、コーティングされた繊維を形成する段階と、前記コーティングされた繊維から前記水性媒体を蒸発させる段階とを含む製造方法で製造されたプリプレグトウおよび/またはプリプレグを用いる。

(もっと読む)

複合材及び複合材の製造方法

【課題】軽量化を損なうことなく、剛性・強度を大きくできる繊維強化樹脂製の複合材を提供する。

【解決手段】バンパレインフォース11は、筒形状に形成された繊維強化樹脂製の複数の骨格部材12,13,14と、複数の骨格部材12,13,14の周囲にフィラメント150を巻いて筒状に形成された繊維強化樹脂製の結束部15とから構成されている。骨格部材12,13,14の外周面の一部には平面の接合部121,131,132,141が形成されている。隣り合う骨格部材12と骨格部材13とは、平面の接合部121,131で平面接合されており、隣り合う骨格部材13と骨格部材14とは、平面の接合部132,141で平面接合されている。

(もっと読む)

熱可塑性長繊維複合材、その製造方法、およびそれから得られた製品

成形品に使用した場合、改善された表面抵抗率および/または衝撃強さが得られる導電性長繊維複合材である。この複合材は、熱可塑性樹脂、炭素長繊維、およびガラス長繊維を含み、前記炭素長繊維および前記ガラス長繊維が、約2mmを超えるかまたはそれと等しい長さを有し、前記導電性長繊維複合材が、製品に成形した場合、約108Ω/cm2未満またはそれと等しい表面抵抗率、および約10kJ/m2を超えるかまたはそれと等しいノッチ付アイゾッド衝撃強さを示す。 (もっと読む)

複合材シート加工装置、複合構造材の形成方法

【課題】 複合材料からなる部材を、3次元形状等、より高い自由度で形成することのできる複合材シート加工装置、複合構造材の形成方法を提供することを目的とする。

【解決手段】 形成すべき構造材10の長手方向に複数並んだローラ20により、型40上の複合材シート30を成形するようにした。これによって、複雑な3次元形状を有する構造材10の製造の自動化を図り、その作業の大幅な効率化を図る。しかも、複数のローラ20を、予め決められたプログラムに基づいて適切な順序で動かすことで、複合材シート30にシワ等が生じないように変形させる。

(もっと読む)

繊維強化熱可塑性樹脂の引抜成形方法

【課題】 エポキシ樹脂を使用した引抜成形でありながら、繊維強化熱硬化性樹脂では困難なリユース、リサイクル及び2次加工が可能となる繊維強化熱可塑性樹脂を製造する引抜成形方法を提供する。

【解決の手段】 1分子中にエポキシ基を2つ有する化合物(A)と、1分子中にフェノール性水酸基を2つ有する化合物(B)とを予め強化用繊維に含浸させる工程(I)、及び、前記化合物(A)と化合物(B)とが含浸された前記強化用繊維を金型に引き込みつつ引き抜きながら前記金型を介して加熱し、前記化合物(A)と化合物(B)とを重付加反応により直鎖状に重合させ、前記化合物(A)と化合物(B)とが重合してなる熱可塑性樹脂を成形する工程(II)を有することを特徴とする繊維強化熱可塑性樹脂の引抜成形方法。

(もっと読む)

強化発泡材

【課題】本発明は発泡材(1)を補強する方法と、補強されたサンドイッチ構造材(5)および類似の装備を備えた航空機に関する。

【解決手段】この方法においては、発泡材(1)は繊維束(3)を与えられるが、発泡材(1)は針(9)によって挿入される。この場合、針(8)が最初に片側から発泡材(1)に管通穴(2)を開け、その後針(8)でもう一方の側に設置される繊維束(3)を把持し、発泡材(1)に前記繊維束を押し込む。

(もっと読む)

241 - 260 / 325

[ Back to top ]