Fターム[4F205HC16]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック成形用繊維補強材 (2,265) | 繊維補強材の材質 (1,296) | 無機繊維(←ウィスカー) (1,016) | ガラス繊維 (325)

Fターム[4F205HC16]に分類される特許

101 - 120 / 325

車両搭載用高圧タンクの製造方法

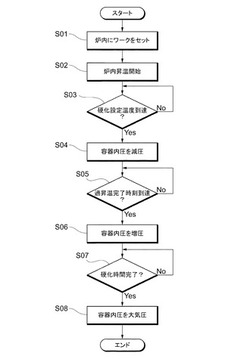

【課題】ライナと繊維強化プラスチック層とが接着されてしまわずに、繊維強化プラスチック層の変形も防止できる車両搭載用高圧タンクの製造方法を提供すること。

【解決手段】この製造方法は、ライナを準備する工程(ステップS01)と、前記ライナの周囲に繊維強化プラスチック材料を巻きつける工程(ステップS01)と、前記繊維強化プラスチック材料を硬化させて繊維強化プラスチックと成す工程(ステップS02〜S08)と、を含み、前記繊維強化プラスチック材料を硬化させる工程(ステップS02〜S08)は、大気圧よりも高い内圧を前記ライナに付与する高圧過程(ステップS02〜S03)と、大気圧よりも低い内圧を前記ライナに付与する低圧過程(ステップS04〜S05)とを有しており、前記高圧過程を行った後に前記低圧過程を行うものである。

(もっと読む)

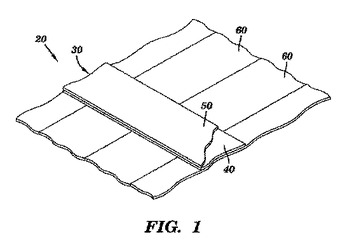

落雷保護を有する構造物の形成方法

落雷保護を有する構造物(20,120,220)を形成する方法であって:

少なくとも1つの構造層(60,160,260)を付与する工程;

少なくとも1つの補強層(40,140,240)に配置された少なくとも1つの落雷保護ストリップ(50,150,250)を得る工程;

前記少なくとも1つの補強層(40,140,240)に配置された前記1つの落雷保護ストリップ(50,150,250)を、前記少なくとも1つの構造層(60,160,260)へ付与する工程;そして

前記少なくとも1つの構造層と、落雷保護ストリップと、補強層とから構造物を形成する工程;

を含む、前記方法。少なくとも1つの落雷保護ストリップは、第1材料を含み、そして、少なくとも1つの補強層は、前記第1材料とは異なる材料の第2材料を含む。或る実施態様において、前記方法は、ファイバープレイスメント装置と、テープ敷設装置と、同様の自動製造装置との少なくとも1つを使用して、落雷保護を有する複合構造物を自動的に形成する。  (もっと読む)

(もっと読む)

タンク及びその製造方法

【課題】樹脂製ライナの熱劣化を防止できるタンクの製造方法を提供する。

【解決手段】熱伝導率が0.03W/m・K以下の断熱材により樹脂製ライナの外周面を被覆する断熱材被覆工程S11と、熱硬化性樹脂とその熱硬化性樹脂を含浸した繊維とを含む樹脂含浸繊維により上記断熱材の外周面を被覆するFRP被覆工程S12と、上記熱硬化性樹脂を加熱により硬化する熱硬化工程S13とを含むタンクの製造方法。

(もっと読む)

管状体及びその製造方法

【課題】強度及びボイド率を改善しうる管状体及びその製造方法の提供。

【解決手段】本発明の製造方法は、マンドレルに、繊維とマトリクス樹脂とを含む繊維強化樹脂部材を巻回して中間成形体を得る工程と、上記中間成形体に、張力を付与しつつラッピングテープを巻き付ける工程と、加熱により上記マトリクス樹脂を硬化させる硬化工程と、上記硬化工程の後に上記マンドレルの引き抜き及び上記ラッピングテープの除去を行って硬化管状体を得る工程とを含む。上記ラッピングテープの基体のベースポリマーは、ポリオレフィン系樹脂及び/又はポリエステル系樹脂である。上記硬化工程は、70℃以上90℃以下の温度で120分以上4320分以下の時間に亘って加熱する第一加熱ステップと、120℃以上200℃以下の温度で5分以上20分以下の時間に亘って加熱する第二加熱ステップとを含む。

(もっと読む)

航空機用スキッドレール及びその製造方法

【課題】 耐摩耗性及び加工性に優れた航空機用スキッドレール及びその製造方法を提供する。

【解決手段】 (i) 航空機の胴体下腹部に接合される長板部21、及びその長手方向に一体的に隔設されたボス部22a〜22iを有する基部2と、(ii) レール状一体構造物を形成するように、ボス部22a〜22iの間に接着された芯部3a〜3hと、(iii) ボス部22a〜22i及び芯部3a〜3hを被覆する外皮部4とを有し、基部2及び外皮部4がガラス繊維及び/又は炭素繊維の布基材を含む第一の繊維強化プラスチックからなり、芯部3a〜3hが前記第一の繊維強化プラスチック中の繊維より高い耐摩耗性を有する繊維の布基材を含む第二の繊維強化プラスチックからなる航空機用スキッドレール。

(もっと読む)

管状体

【課題】プリプレグシートの一方向に引き揃えられた強化繊維の配向に対して交差する方向の引張強度を向上させる。

【解決手段】一方向に引き揃えてシート状とした強化繊維である炭素繊維13aからなる強化繊維シート13上に炭素繊維13aの配向に対して直交するガラス繊維15が設けられる。ガラス繊維15の向きを芯材23の軸方向に対して交差させた状態でプリプレグシート11が芯材23に巻回される。このプリプレグシート11は前記ガラス繊維15が設けられているので、プリプレグシート11はガラス繊維15の配向と同方向に対する引張強度が向上する。

(もっと読む)

FRP製筒状体とその製造方法

【課題】FRP製の筒状体の端部に他部材を圧入接合する際に、端部の層間が層間破壊を起こすことがないような端部の補強方法・手段を提供すること。

【解決手段】FRP製筒状本体の両端又は片端が、該筒状本体に他部材を圧入接合するために補強されているFRP製筒状体であって、該筒状本体は繊維強化材の巻き角度が筒状体の軸方向に対して0°以上45°未満である強化繊維層とマトリックス樹脂で構成されており、該筒状本体の両端又は片端の内側及び/又は外側に、繊維強化材の巻き角度が筒状体の軸方向に対して45°以上90°以下の強化繊維層と、強化繊維の布帛と、マトリックス樹脂とからなる補強層が積層配置されているFRP製筒状体。

(もっと読む)

複合材料製品を製造するための膜、該膜の製造方法、及び該膜を使用した複合材料製品の製造方法

複合材料製品(2)の製造に使用するための樹脂拘束膜(1)であって、二軸延伸ポリプロピレンからなる支持膜(6)と、複合材料製品(2)を形成することになる半製品(2’)と接触することを意図された支持膜(6)の前面(6a)を被覆する脱着化学物質の中間層(7)と、真空蒸着によって中間層(7)上に適用された金属被覆材料の表面層(8)とによって形成された拘束膜(1)を提供する。  (もっと読む)

(もっと読む)

FRP成形物

【課題】FRPと金属の接合部に形成される形状変化部の強度を低コストで高める。

【解決手段】板状の金属1の端部と、金属1よりも厚い厚さの板状を有し且つ端部に向かって肉厚が減少するテーパ面3を備えたコア材2の端部とが接近配置され、コア材2から金属1の一部に亘るように表裏に繊維強化材6,7が配置され、樹脂含浸によりFRPを形成して得られるFRPと金属1が一体化した接合部8を有するFRP成形物であって、テーパ面3によって接合部8に形成されるくの字状の形状変化部9に、FRP成形によって補強するようにしたFRP補強層100を設ける。

(もっと読む)

CFRPパネルの組立構造およびその製造方法

【課題】品質の向上および成形時間の短縮を図ることができるCFRPパネルの組立構造およびその製造方法を提供する。

【解決手段】CFRPパネルの組立構造(L字状組立構造)10は、一対のCFRPパネル1、2をL字状に当接させ、一対のCFRPパネル1、2の隅部Aに当接する断面略三角形状のコーナー心材3を、隅部Aに配置する。そして、一対のCFRPパネル1、2の双方の所定範囲とコーナー心材3とを覆うGFRP(ガラス繊維強化プラスチック)布4を、手積み成形によって一体接合する。また、L字状のCFRPパネル1、2の角部Cを包みこむように、一対のCFRPパネル1、2の双方の所定範囲を覆うGFRP(ガラス繊維強化プラスチック)布5を、手積み成形によって一体接合してなる。

(もっと読む)

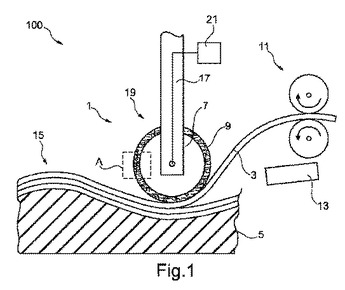

繊維強化熱可塑性材料に加圧する加圧装置、繊維配設装置、および繊維強化熱可塑性材料の配設方法

鋳型に対して繊維強化熱可塑性材料を加圧する加圧装置が記載されている。加圧装置(1)は、メインボディ(7)とメインボディの表面に設けられた加圧層(9)とを備えている。この場合において加圧層(9)は、有機材料、好ましくは、セラミック材料を用いて具現化され、鋳型の輪郭に適合するような構造をしているために、柔軟性を備えている。加圧装置の耐熱性が高まり、処理後の繊維強化熱可塑性材料の特性が改善される。  (もっと読む)

(もっと読む)

複数のファイバ相互混合層を備えてなる複合体製フライホイールリムならびにその製造方法

【課題】応力や歪みに耐え得る複合体ベースのリムを提供すること。

【解決手段】複合体ベースのリム(100)であって、複数のファイバ層(110〜140)を具備してなり、その中の少なくとも1つの層が、少なくとも1つの低弾性率ファイバと高弾性率ファイバとから形成されたファイバ相互混合層とされ、低弾性率ファイバの弾性率が、高弾性率ファイバの弾性率よりも、少なくとも34500MPa(5Mpsi)だけ小さく、各層のフープ応力に対する強度が、最内層(110)から最外層(140)に向けて、各層ごとに順次的に増大しており、少なくとも1つのファイバ相互混合層のフープ応力に対する強度が、このファイバ相互混合層の全体にわたって実質的に一様なものとされている。

(もっと読む)

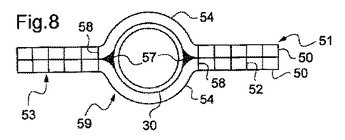

複合材料からなる構造要素をチューブに連結する連結方法

本発明は、筒状部(30)を備えていて、複合材料から形成される構造部材がこの筒状部から突出している構造部品を製造する製造方法に関し、この製造方法は、重ねて配置された幾つかの繊維プライからなるスタックを含む平坦なプリフォーム(59)を成形することを含み、それによりそれらプライが、構造部を形成するようになっているプリフォームの少なくとも一部において一緒に固定されるとともに、チューブに連結するための連結部を形成するようになっているプリフォームの少なくとも別の部位において、2つの反対側に在るリーフレット(54)を形成するように分離可能になっている。さらに、チューブ(30)を連結部のリーフレット間に挿入することを含み、それによりそれらリーフレットがチューブを少なくとも部分的に包囲するようになる。さらに、チューブをプリフォームに連結することを含み、それによりチューブが筒状部を形成するようになるとともに、プリフォームが構造部品の構造部材を形成するようになる。  (もっと読む)

(もっと読む)

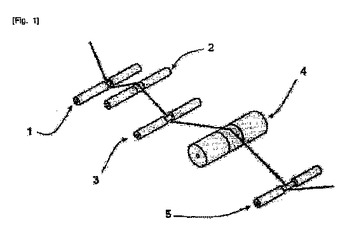

硬化剤繊維成分

硬化剤繊維成分(10、30、46、44、210、310、410)は、熱硬化性樹脂などの硬化性樹脂を硬化するのに好適な硬化剤の1以上の繊維又はフィラメントを含む。複数の硬化剤繊維を含む硬化剤繊維成分では、その繊維を、例えば加撚により混繊して糸又はより糸を形成することができる。硬化剤繊維成分は、織布又は不織布硬化剤繊維のシート、織物、層、テキスタイル又はマットの状態の材料を形成するために使用できる。硬化剤繊維成分は、繊維強化樹脂複合材料などの複合材料(12、26、28、29、34、36、43、48、54、58、62)を製造するために使用できる。硬化剤繊維成分は、撚り合わせ、縫合又は他の繊維若しくは繊維材料、例えば繊維強化材(14、114、214、314、414)、繊維質硬化性樹脂、繊維質熱可塑性物質(32、46、52)、他の非強化繊維との層形成を含めて混繊して、複合材料、プレプレグ材、予備形成品及び物品を形成することができる。  (もっと読む)

(もっと読む)

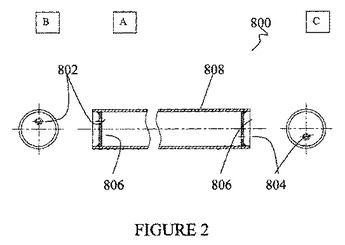

一体型ヒートパイプを有するマンドレル

一体型ヒートパイプを有するマンドレルは、フィラメントを巻き付けたパイプセグメントおよび容器の製造に使用され、加熱および硬化プロセス中にパイプまたは容器の内部の均一な加熱を行う。ヒートパイプの伝熱特性を使用して加熱または冷却を行うことができる。  (もっと読む)

(もっと読む)

エポキシ樹脂組成物、繊維強化複合材料およびそれらの製造方法

【課題】エポキシ樹脂組成物と強化繊維が高い接着性を有しており、耐衝撃性および疲労特性に優れた、航空機一次構造部材などの部材として最適な繊維強化複合材料を提供すること。

【解決手段】少なくとも次の構成要素[A]、[B]、[C]、[D]および[E]を含むことを特徴とするエポキシ樹脂組成物。

[A]1分子中に3個以上のエポキシ基を有するエポキシ樹脂

[B]1分子中にジグリシジルアニリン骨格を1個有し、エポキシ基が2個のエポキシ樹脂

[C]繰り返し単位数nが5以上であるポリエチレングリコールジグリシジルエーテル

[D]70℃における粘度が500mPa・s以下である液状芳香族ジアミン

[E]コアシェルポリマー粒子

(もっと読む)

直接法による複合材料部品の製造のための一定の幅を有する新規の中間材

本発明は、その面の各々において、ポリマー結合剤(2a、2b)と結合する強化糸(1)又は長繊維のバンド(I)を調製する方法に関し、前記リボンはその全長(1)に沿って実質的に一定な所与の幅(L)を有し、糸又は長繊維がバンドの長さに平行な方向に伸長し、その方法は、次のa)バンドの幅を、寸法取り手段(13)を用いて所望の幅に調整するステップと、b)バンドを、その各面上で結合剤と結合してリボンの均一な密着を確実にし、その結果、結合剤の総重量が、得られたバンドの総重量の25%を超えないステップを含むことを特徴とする。本発明は、さらに、そのような方法で得ることができるバンドにも関する。  (もっと読む)

(もっと読む)

航空機の平面部材およびその製造方法

本発明は、航空機(2)の平面部材(1)であって、前記平面部材が材料厚(4)を有する面(3)を形成し、前記面が座屈剛性を高めるために、ウエブ高さ(6)を有するウエブ(5)によって規定された少なくとも前記面の一部または部分面(7)に、ビード高さ(9)を有する少なくとも1つの補強ビード(8)を備えて実施されており、前記補強ビードが前記ウエブ(5)の間で前記部分面(7)にわたって延びているものに関する。さらに、特にオートクレーブ内でこのような平面部材の製造を可能とする製造方法がなお提案される。

(もっと読む)

有孔複合構造およびそのための方法

(a)複数の未硬化のプリプレグシートを含む積層構造を形成するステップであり、積層構造は最初の略平坦な形態を含む、ステップと、(b)積層構造を適切な第1の硬化条件下に置いて、略平坦な形態を維持しながら部分硬化された積層構造をもたらすステップと、(c)部分硬化された積層構造に複数の穿孔を与えるステップであり、部分硬化された有孔の積層構造をもたらす、ステップと、(d)部分硬化された有孔の積層構造を成形するステップと、(e)ステップ(d)と少なくとも部分的に同時にまたはその後に、部分硬化された有孔の積層構造を第2の硬化条件下に置いて、成形および最終硬化済みの積層構造をもたらすステップとを含む、方法。 (もっと読む)

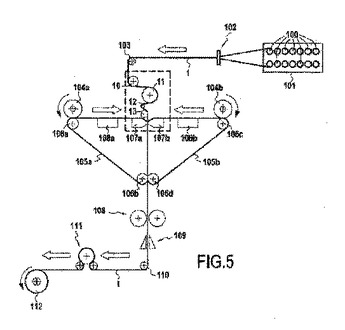

熱可塑性プラスチック−連続繊維混成複合体の製造方法

本発明は、熱可塑性プラスチック−連続繊維混成複合体の製造方法に関し、より詳細には、熱可塑性プラスチック−連続繊維混成複合体の製造方法において、a)ガラス繊維束を広幅に均一に広げる段階と、b)広げられたガラス繊維を加熱する段階と、c)加熱されたガラス繊維とテープ状の熱可塑性プラスチックとを接合し、熱可塑性プラスチック−連続繊維接合体を形成する段階と、d)前記接合体をジグザグに折り重ねて多層熱可塑性プラスチック−連続繊維接合体を形成する段階と、e)前記多層熱可塑性プラスチック−連続繊維接合体を圧着させる段階とからなる、製織が容易で、製織後の熱溶融含浸時、均一性及び含浸性に優れた熱可塑性プラスチック−連続繊維混成複合体の製造方法に関する。  (もっと読む)

(もっと読む)

101 - 120 / 325

[ Back to top ]