Fターム[4F206AD16]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 形状、構造 (4,599) | 繊維製品(編織物、不織布、長繊維物、コード) (236)

Fターム[4F206AD16]に分類される特許

141 - 160 / 236

多孔質フィルターカートリッジ及びその製造方法

【課題】自動機を用いたハンドリングにより薄膜をキャップ部材内に挿入・固定するに際し、特殊な装置を用いずに、ハンドリング起因による薄膜の浮き上がりが防止される多孔質フィルターカートリッジ及びその製造方法を得る。

【解決手段】底部13の中央に開口15が形成された有底筒状のキャップ11の内側で、多孔質フィルター25が底部13に保持された多孔質フィルターカートリッジであって、キャップ11の内周面29の底部13側で、この内周面29の周上の一部に、キャップ11の内側に突出して多孔質フィルター25の外周端25bを屈曲させる凸状リブ31を設けた。

(もっと読む)

プラスチック材を柔軟な布の上で成型する製造方法

【課題】安定性を向上した、プラスチック材を柔軟な布上に成型する製造方法の提供。

【解決手段】本発明のプラスチック材を柔軟な布の上で成型する製造方法は、第一回成型:成型が必要な形状に基づき柔軟な布上に成型材料を注入し、注入したプラスチック材を熱で溶解して布に融着し、必要な形状に定型して柔軟な布上の成型物のベース層とする、打ち抜きトリミング:定型済みのプラスチック材図案に打ち抜きトリミングを行い、成型品のベース部を形成する、第二回成型:成型品のベース部上にベース部から再度成型材料を注入し、注入したプラスチック材を熱で溶解した後ベース部表面に融着して必要な形状に定型する、切断トリミング:二層の相互に結合されたプラスチック材の接続箇所に対し切断トリミングを行い、柔軟な布上に二層のプラスチック材の成型品を形成する、という手順を含み、加工過程において柔軟な布の上に二層のプラスチック材成型を実施し、第一層のプラスチック材をベース層として優れた安定性を提供する。

(もっと読む)

吸音部材を備えた被覆部材

本発明は、i)接着材層が吸音部材の内側の表面の少なくとも一部分を覆って広がるような態様で、吸音部材と接着材層とを射出成形型内に配置する過程と、ii)昇温された熱可塑性のプラスチック材料を、昇圧された圧力でもって射出成形型内に導入し、プラスチック材料を、吸音部材の外表面を実質的に覆うとともに接着材層の一部分を覆うように広がらせる過程と、iii)熱可塑性のプラスチック材料が、接着材層の一部分に接着された固体の担持部材を形成するように全体を冷却する過程とを有する、被覆部材を製造する方法に関するものである。この方法では、吸音部材を、担持部材と接着材層との間に少なくとも部分的に取り入れる。本発明はまた、被覆部材及びその使用方法に関するものでもある。  (もっと読む)

(もっと読む)

複合樹脂成形体及びその成形方法

【課題】樹脂材製の成形体本体の表面に繊維シート材をインサートしてなる複合樹脂成形体において、引張強度及び曲げ剛性の向上を図る。

【解決手段】複合樹脂成形体10は、樹脂材製の成形体本体11の表面に繊維シート材12をインサートしてなる。繊維シート材12は、編物で構成されていると共に、その裏目側が成形体本体11に対向するように設けられ、且つ繊維表面が成形体本体11に溶融固化して一体化している。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】 発泡性樹脂に基づく発泡を促進しつつ、薄肉化に基づく成形品物性の低下を防止できる樹脂成形品の成形方法を提供する。

【解決手段】 成形型4内のブロー成形体41内に溶融発泡性樹脂70を供給し、その後、成形型4を型開き方向に所定量開いてキャビティ27を増大させる。これにより、溶融発泡性樹脂70を発泡させてブロー成形体41を膨張させる。一方、ブロー成形体41の膨張に基づいてブロー成形体41が延伸される部分44に関しては、第2可動型23を介してブロー成形体41の延伸される部分付近の溶融発泡性樹脂70を積極的に冷却することによりスキン層85を形成し、そのスキン層85と延伸される部分44の両方をもって表層部86とする。

(もっと読む)

樹脂成形体及び筐体並びに樹脂成形体の製造方法

【課題】 植物度が高く、且つ、家電製品や事務機器などの部品や筐体にも使用可能な耐衝撃強度及び耐熱性を有する樹脂成形体、筐体、及び樹脂成形体の製造方法を提供すること。

【解決手段】 上記課題を解決する本発明の樹脂成形体は、ガラス布と、植物由来高分子化合物とを含有してなることを特徴とする。

(もっと読む)

可撓性支持体または積層体ならびにその形成方法および使用方法

本発明は積層構造体(88)を提供する。積層体構造体(88)は周囲の縁(96)、内部の縁(92)またはそれらの両方を含む。縁飾り(90)(94)をそれらの縁に付与することができる。 (もっと読む)

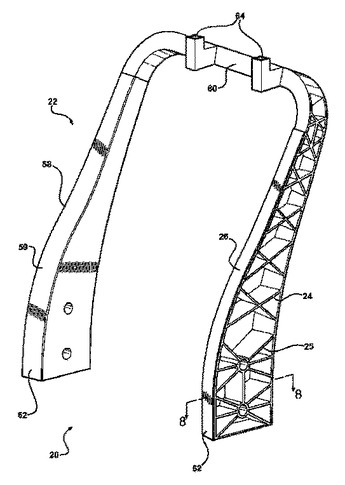

複合部材

車両用の背もたれ(22)等の複合部材(20)は支持部(24)と少なくとも1つの強化複合層(26)とを有している。支持部(24)は、熱可塑性材料を含み、強化複合層(26)は、複数の繊維(28)を含浸したポリマ材料を含む。強化複合層(26)のポリマ材料は、支持部(24)の熱可塑性材料と一体化されている。複合部材(20)を形成する方法は、複合層(26)を型(66)内に配置し、熱可塑性材料を溶融状態に加熱し、溶融状態における熱可塑性材料を複合層(20)と接触して配置することを含む。方法はさらに、支持部(24)と強化複合層(26)とを一体化するために熱可塑性材料とポリマ材料との間の相互作用を促進することを含む。熱可塑性材料は、強化複合層(26)を支持しており、強化複合層(26)は、荷重を受けた時の故障を防止するために熱可塑性材料を強化している。  (もっと読む)

(もっと読む)

繊維強化プラスチックと熱可塑性樹脂成形品の樹脂製一体化物とその製造方法

【課題】電子機器の筐体や構造部材に用いられる繊維強化プラスチック(FRP)製形状品と熱可塑性樹脂組成物の形状品とからなる樹脂製一体化物とその製造方法の提供。

【解決手段】成形された不飽和ポリエステル型の繊維強化プラスチック製形状品(1)と、前記繊維強化プラスチック形状品の表面に被覆された熱硬化性のコーティング材と、前記コーティング材の上面に射出成形によって成形し一体に固着された熱可塑性樹脂組成物(2)の形状品とからなる。繊維強化プラスチックは、熱硬化性の繊維強化プラスチックであり、熱可塑性樹脂組成物は、ポリブチレンテレフタレート系樹脂組成物であることが好ましい。

(もっと読む)

繊維強化熱可塑性樹脂製歯車

【課題】機械的強度が強く、長期間の疲労にも耐え、しかも製造方法が容易で生産コストの経済的な樹脂製歯車を提供する。

【解決手段】繊維強化熱可塑性樹脂製歯車において、歯の部分に重量平均繊維長が0.5mm以上である強化繊維を配向させる。また、強化繊維がガラス繊維、玄武岩繊維又は炭素繊維から選ばれた少なくとも1つの繊維を含み、熱可塑性樹脂がポリアミド樹脂、ポリオレフィン樹脂又はポリウレタン樹脂から選ばれた少なくとも1つの樹脂を含むことを特徴とする。

(もっと読む)

繊維強化樹脂成形品の成形方法及び成形装置

【課題】繊維強化樹脂成形品の成形技術において、混合物(樹脂、強化繊維、物理発泡剤)を高圧に維持して成形金型のキャビティに射出し、強化繊維の損傷を防止し、物理発泡剤の樹脂への分散混練を確実に行い、物理発泡剤による適正な発泡を行い、一様に微細に発泡させた軽量の且つ所期の強度・剛性を有する繊維強化樹脂成形品を成形すること。

【解決手段】樹脂導入工程において、スクリュー3を後退且つ回転させながら、射出用シリンダ4のうちスクリュー3の前端側部分のチェックリング20の前側の計量樹脂溜め部27内にチェックリング20の後側の可塑化混練部内26で可塑化混練された樹脂15と強化繊維16を導入し、発泡剤注入分散促進工程において、樹脂導入工程の実行中又は実行後に、計量樹脂溜め部27内に物理発泡剤17を注入すると共に、この物理発泡剤17の樹脂15への分散混練を促進する。

(もっと読む)

ラジエータコアサポート

【課題】 補剛部材の製造コストを削除できる他、圧縮強度に比べて引っ張り強度が高く要求される部位に対応できるラジエータコアサポートの提供。

【解決手段】 樹脂製のラジエータコアサポート1の一部に、複数の線状部材11aを編んで形成され、且つ、上下方向の圧縮強度に比べて引っ張り強度が高い補剛部材(金属製ワイヤ11)をインサート成形して一体的に設けた。

(もっと読む)

半導体装置の製造方法

【課題】半導体装置の製造工程におけるモールド工程にて、好ましくない位置での樹脂の付着を防ぐことのできる技術を提供する。

【解決手段】ガイドホールGH下からガイドピン8A7を上昇させ、ガイドホールGHを順テーパー加工により形成されたガイドピン8A7の傾斜面ISに倣って滑らせることにより、基板母体1をポットホルダに向かって下型キャビティ台上を滑らせ、基板母体1とポットホルダとの間の隙間をなくす。その隙間がなくなった状況下でモールド工程を実施する。

(もっと読む)

ランフラットタイヤ支持体の製造方法

【課題】補強材の位置ずれを防止しつつ、優れた生産性を発揮することができるランフラットタイヤ支持体の製造方法を提供すること。

【解決手段】ランフラットタイヤ支持体のリム装着面を形成する中型11に、リング状の補強材5を外嵌して配設し、ランフラットタイヤ支持体の外周面を形成する外型12と側面を形成する横型10とを中型11に組み合わせて、リング状のキャビティ16を形成した後、ランフラットタイヤ支持体の形成原料をキャビティ16に供給して反応硬化させる。

(もっと読む)

ランフラットタイヤ支持体の製造方法及び成形型

【課題】耐遠心力性に優れたランフラットタイヤ支持体を効率的に成形することができるランフラットタイヤ支持体の製造方法と、その製造方法に用いられる成形型とを提供すること。

【解決手段】ランフラットタイヤ支持体のリム装着面を形成する中型11の外周側部分を構成するリング部11bを成形型から取り外した状態で、そのリング部11bの外周面にコード材を巻回して補強材を形成した後、中型11の内周側部分を構成する芯部11aにリング部11bを外嵌し、ランフラットタイヤ支持体の外周面を形成する外型12と側面を形成する横型10、13とに組み合わせてリング状のキャビティ16を形成し、ランフラットタイヤ支持体の形成原料を供給して硬化させる。

(もっと読む)

複合多孔質体およびその製造方法

【課題】多孔質体の有効使用面積を大きく減少させることなく、この多孔質体と枠部材とを十分な接合強度で接合させるとともに、複合多孔質体が複数積層されて配置された積層体に良好なシール性を具備させる。

【解決手段】三次元網目構造を有するシート状の多孔質体11と、この多孔質体11の側部の少なくとも一部から面方向に延びる枠部材12とが一体に形成されてなる複合多孔質体10であって、枠部材12は、多孔質体11の側部に接合された樹脂部14と、この樹脂部14の外周部に接合されるとともにゴム状弾性材により形成されたシール部13とを備える。

(もっと読む)

導電性射出成形体の製造方法

【課題】極細導電繊維を含有する熱可塑性樹脂組成物を通常の射出成形条件で成形しても、良好な表面抵抗率を有する導電性射出成形体の製造方法を提供する。

【解決手段】極細導電繊維含有熱可塑性樹脂組成物を成形金型46内に射出して得た射出体4を、成形金型46内に保持したまま保温し続け、その後、冷却して取出す。保温することにより、極細導電繊維は射出体4の表面に露出するか又はその表面から100nm未満の内部に含有されて導電層を形成でき、導電性射出成形体となすことができる。この保温は、前記組成物がそのガラス転移温度の温度から融点温度よりも30℃高い温度の温度範囲及び/又は粘度が5.0×103Pa・s以上1.0×107Pa・s未満の範囲となるようになされる。

(もっと読む)

玄武岩長繊維強化熱可塑性樹脂ペレット

【課題】廃棄処理が簡便であり、地球環境に影響が少なく、しかも機械的強度に優れた長繊維強化樹脂ペレットを提供する。

【解決手段】玄武岩繊維ロービングを引きながら溶融された熱可塑性樹脂を含浸することにより製造されるペレットであり、玄武岩繊維がペレットの長さ方向に平行に配列しており、長さ4〜50mmである玄武岩長繊維強化熱可塑性樹脂ペレット。

(もっと読む)

繊維調加飾シートとこれを用いた繊維調加飾成形品の製造方法

【課題】 不織布が本来有する優れた繊維調の立体感を付与することができる繊維調加飾シートとこれを用いた繊維調加飾成形品の製造方法を提供する。

【解決手段】 250g/m2のポリエチレンテレフタレートからなる不織布の一方の面からアルミニウムを真空蒸着して不織布の繊維を高輝度膜で被覆した。高輝度膜の膜厚は700Åに設定した。また、不織布の他方の面に、グラビア印刷法により塩化ビニル−酢酸ビニル共重合体系樹脂からなる接着層を設けた。さらに、上記不織布の真空蒸着した面に紫外線硬化性樹脂とイソシアネート硬化樹脂のハイブリット樹脂をリップコーターを用いてWet25μmの膜厚設定でコーティングを行なって紫外線硬化樹脂層を形成し、繊維調加飾シートを得た。

(もっと読む)

積層成形品の成形方法並びに成形金型

【課題】インサートインジェクション工法による積層成形品の成形方法並びに成形金型であって、成形後に同一金型で表皮の端末処理を行なうタイプのもので、成形後の製品の取り出し時に端材表皮の取り出しを同時に行なうことで取り出し作業性を高める。

【解決手段】成形金型20は、キャビティ型30、コア型40、スライドコア50とから構成され、スライドコア50とコア型40との間のシャー作用により表皮12の端末カット処理を行なうとともに、コア型40、スライドコア50のいずれか一方側に繋ぎ片形成用溝部45を形成しておくことにより、端材表皮12Aを製品と一体化することで生産性を高める。

(もっと読む)

141 - 160 / 236

[ Back to top ]