Fターム[4F206AD27]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 前処理、処理 (524)

Fターム[4F206AD27]の下位に属するFターム

粗面化 (63)

予熱(←温度調整) (48)

予冷却

エネルギー線処理 (33)

化学的処理(←酸洗、脱脂、エッチング) (77)

プライマー処理、下塗り (103)

Fターム[4F206AD27]に分類される特許

181 - 200 / 200

携帯電話機用装飾パッドおよびその製造方法

【課題】 良好な密着性を有し繰り返し着脱可能な意匠性を有する携帯電話機用装飾パッドの提供及びその製造方法の提供。

【解決手段】 熱可塑性フィルム層と、装飾層と、非晶性α−オレフィン重合体からなる支持基材層とが、この順に積層されている熱成形用積層シートを用いた携帯電話機用装飾パッドにより、良好な密着性と繰り返し着脱性の両者を満足する意匠性を有する携帯電話機用装飾パッドの提供することができる。また、前記熱成形用積層シートを、真空成形することによる本発明の携帯電話機用装飾パッドの製造方法を提供する。

(もっと読む)

ラベル付きインモールド成型体およびインモールド用ラベル

【課題】ラベル付きインモールド成型体の成型体に対するラベルの密着性とデラベリング性を両立させ、装飾性を改善すること。

【解決手段】 熱可塑性樹脂を含む基層(A)、ヒートシール層(B)および印刷層(C)を順に有するインモールド用ラベル(D)が成型体(E)に付されたラベル付きインモールド成型体(F)であって、印刷層(C)の印刷面積がラベル全体の1〜90%であり、かつ、ラベル付きインモールド成型体(F)を80℃の1.5重量%水酸化ナトリウム水溶液に15分間浸したとき、インモールド用ラベル(D)が成型体(E)から剥離することを特徴とする。

(もっと読む)

超親水性表面を有するプラスチック成型物の製造方法

【課題】疎水性のプラスチックの表面を、超親水性にすることにより、防曇性防汚染性に優れプラスチック成型物を容易に製造する方法を提供する。

【解決手段】フイルム基材に親水性シリカ膜を形成し、プラスチック表面に圧と熱とでシリカ膜を転写するか、上記フイルムを金型内面に箔送り装置で送り込み、プラスチックを射出成型しシリカ膜を転写することで、超親水性表面を有するプラスチック成型物が得られる。

(もっと読む)

シート成形体の製造方法およびインサート成形体の製造方法

【課題】 加飾シートを立体成形する際において加飾シートを均一に拡張するとともに、加飾シートと雄型の表面とを良好に密着させることにより、加飾シートにシワを生じさせることなく、意匠性に優れ、所望の立体形状に成形されたシート成形体を製造する。

【解決手段】 加熱した加飾シート11の表面11a側の気圧を裏面11b側よりも低くして加飾シート11を拡張する。その後加飾シート11の裏面11b側からアーム手段29を前進させ、加飾シート11の周縁に当接させて加飾シート11を支持しながら、加飾シート11の表面11a側の気圧を裏面11b側よりも高くして、加飾シート11を反転させる。その後加飾シート11の裏面11b側からシート成形用雄型27を押圧しながら、アーム手段29の後退と、加飾シート11の表面11a側の気圧の相対的な上昇とを行い、加飾シート11をシート成形用雄型27の表面に沿わせて立体成形する。

(もっと読む)

多層成形体の製造方法および多層成形体

【課題】 加飾シートをキャビティ内に配置するとともにキャビティ内に樹脂を注入して、加飾シートの片面に樹脂成形体が一体化した多層成形体を製造する場合において、表面に傷、汚れなどの成形不良を生じさせないとともに、表面の光学的意匠性の低下をも抑制する多層成形体の製造方法を提供する。

【解決手段】 加飾シート14の一方の面に保護フィルム16が設けられた積層シート15を使用して、加飾シート15の片面に樹脂成形体を一体化する一体成形工程を行った後、保護フィルムを剥離する剥離工程を行う。その際、保護フィルム16として、その加飾シート14との接触面16aが、加飾シート14の表面層13の外面13aよりも、ビカット軟化点が小さな材料から形成されたものを使用する。

(もっと読む)

樹脂部品の成形方法及び樹脂部品

【課題】 境界が良好で見映えがよく、且つ汚れにくい構造の樹脂部品を提供することを課題とする。

【解決手段】 樹脂製基材11は、表皮20のうら面21に接する第1おもて面12と、表皮20のうら面21に接しない第2おもて面13を有し、且つこの第2おもて面13は第1おもて面12と同一平面若しくは表皮20のうら面21からtだけ離れるように段差14を介して繋がることを示す。また、表皮20は、一端に折り曲げ形成した折り曲げ片22を備え、且つこの折り曲げ片22の一部を、第1おもて面12と第2おもて面13の境界位置で樹脂製基材11に埋没させる。

【効果】 図から明らかなように、折り曲げ片14と、基材側の第2おもて面13とは、直角若しくはほぼ直角に繋がる。コーナー部15が直角若しくはほぼ直角であれば、掃除は容易であり、コーナー部15に汚れが溜まる心配はない。

(もっと読む)

インモールド蓋材の製造装置

【課題】 容易かつ簡易にインモールド蓋材を製造することができるインモールド蓋材の製造装置を提供する。

【解決手段】 インモールド蓋材の製造装置は、ラベル原反40をラベル11毎に打抜くラベル打抜装置35と、ラベル打抜装置35で打抜いたラベル11を吸着する第1吸着ヘッド41aを有する第1吸着機構41と、第1吸着ヘッド41aにより吸着されたラベル11を受けとる第2吸着ヘッド42aを有する第2吸着機構42とを備えている。第2吸着機構42の第2吸着ヘッド42aにより吸着されたラベル11は、成形型50の開いた状態の雌型51と雄型52との間に移載され、雌型51内に装着される。雌型51と雄型52とが閉となり、雌型51と雄型52との間で、インモールド蓋材1が成形される。

(もっと読む)

射出成形材料により封入されるかまたは射出成形材料から成形されるリムまたは他の特徴部を有する容器

射出成形材料により封入されるかまたは射出成形材料から成形される、フランジ(116)、リム(124)、ハンドル(258)、リブ、底面(500)、側壁(114)、または他の部分を有する、密閉シールすることができるトレー(100)または容器(478)。  (もっと読む)

(もっと読む)

射出成形用金型及び射出成形方法並びに回路成形品の製造方法及び回路成形品

【課題】 回路成形品の製造にあたり、工程のコンパクト化を進め、微細な回路パターンを効率良く作製するとともに、プリント回路基板を始め、微小な電子部品からインスツルメントパネルのような大型の樹脂成形品まで製造可能な射出成形方法を提供する。

【解決手段】 内面にめっき触媒流入用回路状パターンの溝を有する射出成形用金型を用い、射出成形時に前記射出成形用金型のめっき触媒流入用回路状パターンの溝よりめっき触媒を成形品表面に付与することを特徴とする射出成形方法。

(もっと読む)

熱可塑性エラストマー製歯付ベルトの製造方法。

【課題】樹脂の流れを均一にして心線の並びを良好にし、ベルトスリーブのスクラップ量を低減した熱可塑性エラストマー製歯付ベルトを提供する。

【解決手段】内型3がベルト成型部11とその両端の支持部10からなり、この支持部10に着脱リング14a,14bを装着してベルト成型部11の外周面と同一面にした後、心線16を一方の着脱リング14aの巻始め領域Sからベルト成型部10へ、そして他方の着脱リング14bを巻終り領域Tにして巻付けし、ベルト成型部10の両端部15で心線止め部Pを形成した後、巻始め領域Sと巻終り領域Tに巻付けた心線16を切断して各着脱リング14a,14bを抜取り、この内型3を外型2bに設置し、溶融樹脂33をベルト成型部の幅をゲート幅とするフィルムゲート46から心線の巻付け方向へ流し込んでベルトスリーブ18を成形し、内型3から脱型したベルトスリーブ18を切断して歯付ベルトにする。

(もっと読む)

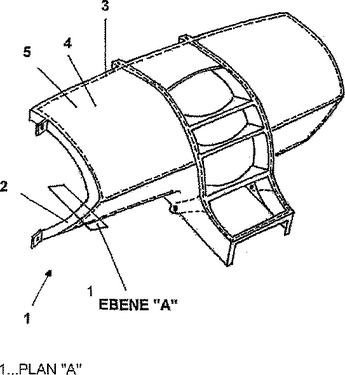

制御パネルと制御パネルの製造方法

自動車用の制御パネル(1)で、線状要素(2)から構築されたフレーム構造(3)を持ち、線状要素で区分されたフレーム構造の領域(4)を少なくとも部分的にプラスチックシート要素(5)で塞ぎ、プラスチックシート要素を単体材料結合により線状要素と結合する。これにより、従来の通常の単に部分的な強化とは対照的に、制御パネル全体の包括的な強化を初めて達成できる。  (もっと読む)

(もっと読む)

中空成形体およびその製造方法

【課題】FRPからなる第1の部材と、第2の部材とを強固に一体化することにより、軽量で力学特性に優れ、複雑形状の成形性と生産性を両立させることができる中空成形体を提供する。

【解決手段】第1の部材11と第2の部材12を一体化した中空成形体であって、少なくとも第1の部材は連続した強化繊維群14で強化された熱硬化性樹脂16を主成分とし、第2の部材との接合部分において熱可塑性樹脂層13を有しており、熱可塑性樹脂層が強化繊維群の一部の強化繊維を包含してなることを特徴とする中空成形体、または、連続した強化繊維群で強化された熱硬化性樹脂を主成分とする第1の部材と、熱可塑性樹脂を主成分とする第2の部材とを一体化した中空成形体であって、第1の部材が面形状であり、成形体の少なくとも一つの面を形成し、第2の部材が第1の部材に対向する面を形成してなることを特徴とする中空成形体、およびそれらの製造方法。

(もっと読む)

レリーフシンボルを有する飾り付き装飾部品

【課題】 飾り付き装飾部品の領域において、内部パーツ(シンボル)が無傷の表面を有し、かつウェブと結合部のない内部パーツの周囲を取り巻く全周ギャップによって残部から区画され、かつ一体化されている飾り付き装飾部品を提供する。

【解決手段】 本発明の飾り付き装飾部品の製造方法は、コントロールキーのフレームにウェブと結合部を必ずしも必要としないクリアランスギャップ(34)によって画定されるレリーフシンボル(31)を有する飾り付き装飾部品、例えば、コントロールキー(30)の製造方法であって、射出成形法により樹脂溶融物(29)を背面から注入し、

−切断操作によりクリアランスギャップ(34)を形成し、

−該クリアランスギャップ(34)の切断輪郭中に、注入操作中、刻印ポンチ(16)をスペースホルダーとして留め、

−続いての、結合体を形成する注入操作により、装飾部品のフレーム(31)から切り抜かれた内部パーツ(33)の輪郭の正確な結合を保証する、ことを特徴としている。

(もっと読む)

インサート成形方法及び成形装置

【課題】 インサート片の型抜き形成と樹脂の射出充填を、同一位置にて行う場合の課題を、隣接位置にて型抜き形成と樹脂の射出充填を別個に行うことで解決し、キャビティ形状や大きさに制限を受けない汎用性のあるものとする。

【解決手段】 パンチ12を備えたトリミング型1と固定型3とを並設し、両型と交互に型閉する可動型2を両型の対向位置に設ける。可動型2の吸着口22を有する型面とパンチ12とが位置するパンチ穴41を穿設したトリミングプレート4を可動型2とトリミング型1との間に設ける。型閉過程で、トリミングプレート4とトリミング型1との間の帯状インサート材9を、パンチ12とパンチ穴41によりインサート片に型抜し、パンチ先端面により型面と同一形状に加圧賦形する。インサート片を可動型2の型面に吸着したのち型開を行い、固定型3の対向位置に移動し、可動型2と固定型3とを型閉、充填によりインサート片との一体成形を行う。

(もっと読む)

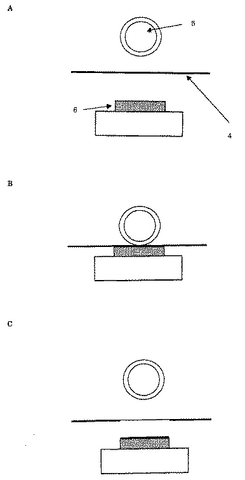

ポリウレタン製品の製造方法および関連装置

成形装置および少なくとも一台の加熱アセンブリを備える装置に関するものであって、加熱アセンブリは、成形装置の外部に配置されて、金型内で行われる最終的な熱成形作業の前に、完成品の品質を向上させ、工程の柔軟性を高めて全サイクル回数の低減を図るためにフィルムの少なくとも一部分の加熱および予備成形処理を行うものである。 本方法は、フィルム(19)を金型の一部の領域に付着させるステップ、およびフィルム(19)の切片を金型の壁面に付着させる前にフィルム(19)の切片を加熱する加熱ステップを行う。加熱ステップは、金型外部の第1の位置と金型に関連する第2の位置との間の中間位置において移動可能な加熱アセンブリ(15)によって行われる。また、加熱ステップにおいて、フィルム(19)は部分的に予備成形される。  (もっと読む)

(もっと読む)

インサート成形方法、インサート成形装置及び近接センサ

【課題】 成形不良を抑制しつつ部分的に薄肉に樹脂成形することが可能なインサート成形方法、インサート成形装置及び近接センサを提供する。

【解決手段】 成形金型31a,31bのキャビティ32に対しインサート部品の薄肉にすべき検出コイル11の前面側から溶融樹脂Jの注入を開始する(第1工程)。次いで、圧縮部材40を、キャビティ32内においてインサート品の検出コイル11の前面に向けて進出させ、当該検出コイル11の前面手前まで移動させて樹脂成形を施す(第2工程)。

(もっと読む)

インサート成形品及びその製造方法並びにヘッドフォン用耳掛部品及びその製造方法

【課題】 不良品の発生数を低減することができるとともに、品質上の信頼性を高めることができ、かつひけの発生を抑制することができるインサート成形品を得ることを目的とする。

【解決手段】 本発明は、インサート成形によって湾曲状のワイヤ2を第1プラスチック材3及び第2プラスチック材4で被覆してなるヘッドフォン用耳掛部品1に於いて、ワイヤ2の両端部は、ワイヤ中間部からワイヤ先端部に向かって漸次小さくなるテーパ2aで形成されている構成としたヘッドフォン用耳掛部品1を提供する。

(もっと読む)

加飾成形品及びその製造方法

【課題】金型のキャビティ内に充填される溶融樹脂が加飾シートの貫通孔から加飾シートの表面側へ流出するのを防止する。

【解決手段】表面部材101を加飾する加飾シート102の裏面に貫通孔102aを加飾シート102の裏面から閉塞し、かつ表面部材101との接着が可能なフィルム103が積層接着された状態に設けられているため、加飾成形品10を金型によりモールド成形するときに、加飾シート102に模様パターンを構成する多数の貫通孔102aが形成されていても、金型のキャビティに充填される溶融樹脂が加飾シート102の貫通孔102aから加飾シートの表面側へ流出するのを防止する。

(もっと読む)

自動車内装用の複合トリム部品の製造方法

【解決手段】自動車の複合トリム部品を製造するために、流動可能な外皮の材料を第1の成形面(4)に塗布し、流動可能な基板の材料を第2の成形面(7)に塗布し、金型(5,8)を閉じて、可撓性外皮層(1)と硬質基板層(2)との間に形成された隙間に、発泡性の材料(3)を加える。可撓性外皮層と硬質基板層とはいずれも、ポリウレタン反応混合物をスプレー吹付することによって製造される。利点としては、硬質基板層を可撓性外皮層に対して位置決めする必要がなく、特に、硬質基板層は別個に製造する必要がなく、従って、製造コストを低減し、トリム部品の品質を高められる。発泡層を作るための成形キャビティを密封するには、可撓性外皮層について、基板層に接触する領域の厚みを充分に確保しておく。両方の金型半体を別々に分けて、異なる生産ラインに沿って外皮層と基板層とを生産することによって、設備及びツールのコストが低減される。 (もっと読む)

液体射出成形を用いた電子部品の製造方法

電子部品を製造する方法は、半導体デバイスをオーバーモールドするための液体射出成形方法を含む。液体射出成形方法は、i)開いたモールド内に半導体デバイスを置くこと、ii)モールドを閉じて、モールドキャビティを形成すること、iii)モールドキャビティを加熱すること、iv)モールドキャビティ内に硬化性液体を射出成形して、基板上に半導体ダイをオーバーモールドすること、v)モールドを開け、且つステップiv)の製造物を取り除くこと、及び任意に、vi)ステップv)の製造物をポストキュアさせることを含む。半導体デバイスは、ダイ装着接着剤によって基板に装着される集積回路を有し得る。

(もっと読む)

(もっと読む)

181 - 200 / 200

[ Back to top ]