Fターム[4F206AR03]の内容

プラスチック等の射出成形 (77,100) | 調整制御量(制御の対象) (4,319) | 力 (630) | 圧力 (474) | 樹脂圧 (160)

Fターム[4F206AR03]に分類される特許

41 - 60 / 160

成形体及びその製造方法

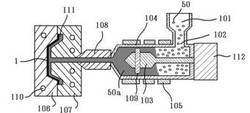

【課題】金属を用いることなく、光及び輻射熱を反射し、断熱性が向上した意匠性の高い成形体を作製することができる成形体の製造方法及び該方法により製造された成形体の提供。

【解決手段】成形体の製造方法は、成形金型内111に配置された空洞含有樹脂フィルム1上に、100℃〜320℃の溶融した樹脂50aを射出成形することを含み、前記空洞含有樹脂フィルムのSP値と前記樹脂のSP値との差の絶対値が、6.0未満である成形体の製造方法であって、前記空洞含有樹脂フィルムの平均厚みが25μm超200μm未満であり、前記成形体における樹脂部分の平均厚みが0.3mm超10mm未満であり、前記射出成形時における溶融した樹脂の射出圧力が200MPa未満であり、かつ、下記式(1)を満たす。(数4)t1×1/3×Qm×Vf>(Ti−50)×Ci×t2×1/200式(1)

(もっと読む)

射出成形機の制御方法

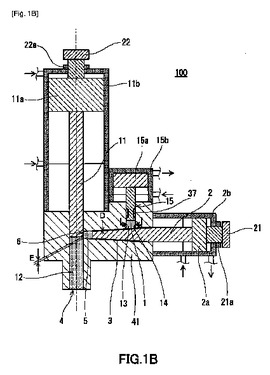

【課題】 生産効率,成形品質及び歩留まりの向上を図るとともに、動作(制御)の安定性及び省エネルギ性を高める。

【解決手段】 充填工程Sic及び保圧工程Sipを有する射出工程Siの制御を行うに際し、油圧ポンプ5に、少なくとも大流量の固定吐出流量Qmとこの大流量よりも小さい小流量の固定吐出流量Qsを設定可能な油圧ポンプ5x(5a,5b)を使用するとともに、予め、射出工程Siの動作に伴う少なくとも一つ以上の物理量(Xs,Vs,Ps)に対して固定吐出流量Qm,Qsを切換えるための少なくとも一つ以上の切換条件を設定し、射出工程Siの動作時に、大流量の固定吐出流量Qmに設定して当該射出工程Siの制御を行うとともに、物理量を監視し、少なくとも一つ以上の物理量が少なくとも一つ以上の切換条件を満たしたなら小流量の固定吐出流量Qsに切換えて射出工程Siの制御を行う。

(もっと読む)

混合吐出装置

原料を含む2種以上の液体であって、少なくとも1つが発泡剤をさらに含有する液体を加圧下で混合するミキシングチャンバー(1)と、当該チャンバーに連通し、下流方向へ断面積が減少する内周面を有するテーパード通路(3)と、テーパード通路に挿入され、前記内周面に対応する外周面を有するテーパードピストン(2)と、前記内周面と前記外周面とが当接する位置からテーパードピストンを後退させて、特定の間隙を形成するアクチュエータと、テーパード通路に連通する緩衝通路(5)と、前記混合物を最終的に吐出する吐出口(4)と、を備える混合吐出装置。緩衝通路は、混合物の膨張を穏やかにする構造を有する。アクチュエータは、テーパードピストンの後退量の制御により間隙の幅Dを変化させて、ミキシングチャンバーが維持する圧力と、テーパード通路における混合物の圧力が減ずる程度とを調整する。  (もっと読む)

(もっと読む)

型内被覆方法

【課題】 特殊な設備、金型を用いなくても被覆材と樹脂成形品の密着性を高めることができる型内被覆方法を提供する。

【解決手段】 金型1,2内に被覆材4を注入し、樹脂成形品6の表面6aを被覆する型内被覆方法であって、所定量の被覆材4をキャビティ7内に注入する定量注入工程と、この定量注入工程において得られたキャビティ7内の圧力が所定値PL以上に維持されるよう被覆材4をキャビティ7内に注入する保圧注入工程を備えた。

(もっと読む)

射出成形用金型及び熱可塑性樹脂成形体の製造方法

【課題】良好な外観の熱可塑性樹脂成形体を成形することができる射出成形用金型及び熱可塑性樹脂成形体の製造方法を提供することを目的とする。

【解決手段】本発明は、熱可塑性樹脂が注入されるキャビティ7を形成する固定側型4及び可動側型5を備える射出成形用金型であって、キャビティ7内に熱可塑性樹脂を注入するためのゲート部G1,G2を有し、固定側型4のキャビティ面18a及び可動側型5のキャビティ面19aのうち少なくとも一方のキャビティ面は、ゲート部G1,G2から注入された少なくとも2つの熱可塑性樹脂の流れが合流する合流部に対応する合流面Cを有し、合流面Cは、熱可塑性樹脂によって合流部に形成されるウェルドラインに沿って伸びる複数の溝20を有し、溝20は、幅Wが1〜200μm、深さDが0.1〜200μm、アスペクト比D/Wが0.1以上である。

(もっと読む)

レンズ製造方法

【課題】製造装置の大掛かりな変更や、樹脂材料自体の組成変更などを行わずに、樹脂製のレンズの耐熱性を向上させるレンズ製造方法を提供すること。

【解決手段】予めヒケの生じない最小許容保圧値P1を特定し、その最小許容保圧値P1に基づいて成形保圧値Pxを決定することにより、成形の際にヒケの発生を防ぐ適切な保圧を簡単に決定することができる。これにより、光学特性を満足しつつ、耐熱性がよい成形品MPを成形することができる。

(もっと読む)

射出成形装置、成形品、および射出成形方法

【課題】滞留時間の変動によって溶融樹脂の物性が変化した場合においてもショットごとのキャビティの内圧のばらつきを抑制して、成形品の品質を向上させることが可能な構成の射出成形装置を提供する。

【解決手段】先端部に金型10内のキャビティ13に連通するノズル部22が設けられたシリンダ21と、加熱シリンダ21内に収容されたスクリュー30と、スクリュー30を加熱シリンダ21内で進退駆動する射出駆動機構50とを備え、スクリュー30を進退移動させることにより、シリンダ21内に供給され加熱溶融されて滞留する溶融樹脂をノズル部22からキャビティ13内に射出して、キャビティ13内に射出された溶融樹脂に対して保圧力を付与することにより、所要の成形品を成形する射出成形装置1であって、シリンダ21内における溶融樹脂の滞留時間を計測するとともに、この滞留時間に応じて算出される保圧力をキャビティ13内の溶融樹脂に付与するようにスクリュー30の進退移動を制御する制御装置60を有して構成される。

(もっと読む)

光走査装置、画像形成装置、及び、プラスチックレンズの製造方法

【課題】 光走査装置の結像光学系に用いられるプラスチックレンズであって、該プラスチックレンズの副走査方向の外形寸法aと光線透過方向のレンズ厚bとがa/b>1を満足するプラスチックレンズにおいて、転写面以外の一部に凹部である不完全転写部を設ける場合に、プラスチックレンズの歪みを著しく低減し、副走査方向のバラツキを著しく低減させる。

【解決手段】 2つの転写面以外の対向する両側の側面に、凹部である不完全転写部が設けられており、対向する両側の側面に設けられている各不完全転写部の凹部の深さd1(x),d2(x)の偏差|d1(x)―d2(x)|が、各主走査方向位置xにおいて、副走査方向の外形寸法aの5%以下となるように設定されている。

(もっと読む)

熱硬化性樹脂発泡成形体の製造方法およびそれにより得られる発泡成形体

【課題】熱硬化性発泡成形体の製造方法を提供することであって、特に、発泡状態の優れた熱硬化性発泡成形体の製造方法を提供すること。

【解決手段】射出成形またはトランスファ成形によって熱硬化性樹脂発泡成形体を製造する方法であって、(i)金型内部を溶融化した熱硬化性樹脂原料で満たす工程、(ii)熱硬化性樹脂原料に含まれるガス成分を超臨界状態にする工程、(iii)金型の内部空間を増加させることによって、熱硬化性樹脂原料内にて発泡を生じさせる工程を含んで成る製造方法。

(もっと読む)

樹脂部品の射出成形方法

【課題】樹脂成形品の射出成形方法において、ゲート部のヒケを抑え、外観性能を高めるとともに、成形サイクルも短縮化する。

【解決手段】キャビティ型20とコア型30との間に画成されるキャビティC内に溶融樹脂Mを射出充填する樹脂通路50として、スプル51、ランナ52、ゲート53(主ゲート53Aと副ゲート53Bの複合ゲート構造)を採用する。そして、既存のゲートである主ゲート53Aから射出する際の樹脂収縮が生じ易いゲート部60aに対して裏面側から副ゲート53Bを通じて樹脂を射出することで、ゲート部60aに直接溶融樹脂Mを射出するとともに、保圧力を有効にかけられるので、収縮を抑え、ヒケaを確実に防止する。また、成形条件を変更することがないため、艶ムラ、バリ発生等も解消でき、保圧時間もかからず、複合ゲート方式であるため、射出時間の短縮化により、成形サイクルを短縮化できる。

(もっと読む)

石鹸の製造方法及び製造装置

【課題】所望の形状の石鹸を効率良く製造することができる石鹸の製造方法及び製造装置を提供すること。

【解決手段】本発明の石鹸の製造方法は、駆動源20に接続され所定方向に往復動可能な蓋型1Aを含む複数の割型1A,1B及び1Cを組み付けることによって内部に成形用のキャビティ10が形成され、且つ駆動源20を用いて蓋型1Aを動作させることによってキャビティ10の容積を調整可能な成形型1の該キャビティ10に、溶融石鹸を充填して冷却固化させる工程を備えている。蓋型1Aにかかる圧力が、溶融石鹸の充填開始時から充填完了時の間は0.2MPa以下、該溶融石鹸の充填完了時から冷却完了時の間は0.03〜0.2MPaの範囲に維持されるように、キャビティ10の容積を増減させながら溶融石鹸を固化させる。駆動源20は好ましくはサーボモーターであり、該サーボモーターのトルクを制御することによってキャビティ10の容積を調整する。

(もっと読む)

射出成形機、及びその制御方法

【課題】同一条件下では、同一の計測結果(荷重値)が得られ、成形条件を一様にできる射出成形機、及びその制御方法を提供すること。

【解決手段】射出成形機に取り付けられるロードセルの荷重換算値を予め求め、かかる荷重換算値を射出成形機の制御装置に組み込む。その荷重換算値に基づき、ロードセルが計測した荷重値を修正し、正規の荷重値に換算することとした。そして制御装置で、換算された正規の荷重値を用いて、射出成形機における成形作業の制御を行わせることとした。

(もっと読む)

スタティックミキサー

【課題】本願発明の目的は、スタティックミキサー及び該スタティックミキサーの製造方法を提供する。

【解決手段】射出成型処理でスタティックミキサーを製造するための方法であって、500バール以下の射出圧力で射出口で通路に発泡剤を含有するポリマーメルトを射出するステップと、該ポリマーメルトで通路を充填するステップと、壁の厚さに対する流路の割合が少なくとも10に達する状態で、通路内に該ポリマーメルトの少なくとも部分的に発泡するステップと、を含む。管状ミキサーハウジング内に設置するための設置体を含んでいるスタティックミキサーは、射出成型工具によって製造される。設置体は、長手方向寸法及び直径を有する。直径に対する長手方向寸法の割合は、1以上であり、設置体は、発泡プラスチックから少なくとも部分的に構成される。設置体は、少なくとも10の該割合が存在する状態で、発泡プラスチックから少なくとも部分的に構成される。

(もっと読む)

射出成形方法及び射出成形装置

【課題】圧力センサの位置を厳密に選定する必要なく従来の金型の構成を殆ど変えることなく、再現性、安定性の高い射出成形方法と装置を提供する。

【解決手段】射出装置1が金型2、3内に溶融樹脂を射出する前に金型の温度を加熱昇温し、キャビティ4近傍の温度センサ28により測定された金型の温度が加熱目標温度に達した時点または加熱開始からのタイマーがタイムアップした時点で加熱媒体の供給を終了し、一方、金型の加熱途中または加熱終了後に射出装置が金型内への溶融樹脂の充填を開始し、圧力センサ17により測定した金型内の圧力が入力装置により設定された型内圧力値となるように射出圧力を制御し、充填中または充填後に金型の温度を降温し、キャビティ近傍に備えた温度センサにより測定された金型の温度が、冷却目標温度に達した時点または金型を冷却開始からのタイマーがタイムアップした時点で冷却を終了する。

(もっと読む)

射出成形金型及び射出成形方法

【課題】簡単な構成の1つの金型からそれぞれ形状または体積の異なる複数の樹脂成形品を1回の射出成形で高精度で得ることができる射出成形金型及び方法を提供する。

【解決手段】体積のより大きい方の円筒容器状の成形品転写部72に連通するランナー51の流路に一端が接する樹脂流動調整部56を配置する。樹脂流動調整部56は周辺の金型部材の熱伝導率とは異なる熱伝導率を有し、断熱部材57で覆われ、他端は発熱源に連結されている。更にランナー51の端部に連設する多孔質部58を配置する。多孔質部58は一端から他端まで連続した空洞を複数有する多孔質材からなる。また、体積のより小さい方の三角容器状の成形品転写部73に連通するオーバーフロー部74を3箇所に設け、これらオーバーフロー部74にそれぞれ連設される多孔質部75を配置する。樹脂流動調整部56、多孔質部58及び75により樹脂流動経路部の樹脂の流動性を調整する。

(もっと読む)

樹脂成形装置

【課題】様々な成形品を製造するに際し未成形の液状樹脂の取り扱いを容易にし、無駄な液状樹脂の消費を減らす。

【解決手段】樹脂成形装置101の筐体102の内部には、待機室124とプレス室125とが横並びに設けられて、これら二室は断熱性を有するシャッタ128が開閉して連通したり遮断されたりする。作業者は、製造しようとする成形品に用いる熱硬化性の液状樹脂を封入したシリンジ131を待機室124内の装着部132に装着し、操作ボタン部103を操作して樹脂成形装置101に成形命令を入力する。この操作により、樹脂成形装置101内では、シャッタ128が開かれてシリンジ131がプレス室125まで搬送され、プレス部134に液状樹脂の滴下が行われた後、シリンジ131は待機室124まで復帰してシャッタ128が閉じられ、プレス部134での成形が行われる。

(もっと読む)

射出成形体製造用の金型、射出成形体の製造方法および射出成形体

【課題】サイドウインカーをドアミラーに取り付けるために必要な取付け片を、ミラー側に退避した位置に形成したサイドウインカーを製造するにあたり、変形や樹脂漏れをすることなく二次射出成形を行えるようにする。

【解決手段】第一金型8と第二金型9とを型合わせして一次射出による第一、第二成形体3、4を形成し、しかる後、金型を相対移動させて、一次射出成形された成形体同志を突き合わせて突合せ面に二次射出することにより一体成形される射出成形体において、二次射出は、第一成形体の第二金型の離型面部3fに第二金型に形成された圧力受け部9aを当接して、該圧力受け部9aによって射出圧を受けるように構成した。

(もっと読む)

筐体の製造方法及び検出装置

【課題】製造コストを上昇させることなく、インサート成形される金属部材が外部に露出するのを防止すること。

【解決手段】成形金型40に移動可能に設けられたコアピン41で押さえた状態で端子30をインサート成形する筐体の製造方法において、成形金型40内に射出される樹脂材料50の射出圧力よりも大きい押圧力でコアピン41により端子30を押さえるステップと、成形金型40内に樹脂材料50を射出するステップと、コアピン41の押圧力よりも大きい保持圧力を成形金型40内の樹脂材料50に加えてコアピン41を退避させるステップと、コアピン41が退避した部分に樹脂材料50を充填するステップとを具備することを特徴とする。

(もっと読む)

活性材料素子を用いた射出圧縮成形方法及び装置

【課題】射出成形用金型内の溶融物を圧縮し、且つ/又は溶融物の収縮を補償するための方法及び装置を提供する。

【解決手段】装置は、キャビティプレートに隣接したキャビティ金型部と、コアプレートに隣接したコア金型部と、金型部の間に形成される金型キャビティと、コアプレートとコア金型部との間、及びキャビティプレートとキャビティ金型部との間のうちの一方又は両方に配置される少なくとも1つの圧電セラミックアクチュエータとを備える。コントローラが少なくとも1つの圧電セラミックアクチュエータに接続されて圧電セラミックアクチュエータを作動させ、それによって金型キャビティ容積を低減させ、溶融物を圧縮させる。

(もっと読む)

射出成形の制御方法及び射出成形の制御装置

【課題】従来の射出成形機では、保圧制御前にスクリューが一時的に後退することから、その後の保圧制御への追従性が遅れ、この遅れにより極薄肉成形品では保圧制御が困難であった。

【解決手段】溶融させた樹脂の充填圧力の検出値が第1の設定圧力値に達するまで、速度制御によって溶融させた樹脂の射出成形用金型内への充填を行う。更に、充填圧力の検出値が第1の設定圧力値以上になった時点で、制御を速度制御から第1の設定圧力値で制御する圧力制御に切り換えて溶融させた樹脂の充填を行う。そして、圧力制御で充填を行った状態で、充填速度が設定速度以下になった時点で、第2の設定圧力値で制御する保圧制御に切り換えを行う。

(もっと読む)

41 - 60 / 160

[ Back to top ]