Fターム[4F206JN12]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | 射出充填 (1,276) | 複数回射出充填を行うもの (562)

Fターム[4F206JN12]に分類される特許

121 - 140 / 562

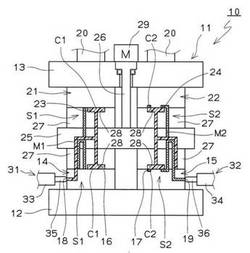

多材射出成形機および多材射出成形方法

【課題】必要とされる型締力の割に生産効率がよく、型開閉に伴う成形サイクルを短縮することが可能な多材射出成形機および多材射出成形方法を提供する。

【解決手段】多材射出成形機10は、第1の盤12に取付けられる金型14,15と、第2の盤13に取付けられる金型21,22と、金型14,15と金型21,22との間に配設される中間金型27と、中間金型27またはそのキャビティ28を少なくとも型開閉方向と直交する方向に移動させる移動機構29と、金型14および中間金型27の間と金型21および中間金型27の間にそれぞれ形成される複数の一次キャビティC1,C1に射出を行う第1の射出装置31と、金型15および中間金型27の間と金型22と中間金型27の間にそれぞれ形成され前記一次キャビティC1,C1と形状の異なる複数の他のキャビティC2,C2に射出を行う第1の射出装置31以外の他の射出装置32とを備える。

(もっと読む)

射出成形装置及び射出成形方法

【課題】 汎用的な射出成形機と3枚構造の金型を用いて、成形できる成形品の数などを多くし、生産効率を向上させる。

【解決手段】 金型を開閉動作し型締力を負荷することが可能な型締装置と、型締装置の固定盤に取り付けられた固定型と可動盤に取り付けられた可動型と固定型と可動型の間に備え付けられた中間型からなる3枚構造の金型と、樹脂を可塑化計量し金型のキャビティ内に射出充填することが可能な射出装置とを備えた射出成形装置であって、金型には、固定型と中間型の間に1つあるいは複数のキャビティ(A群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成され、また中間型と可動型の間にも1つあるいは複数のキャビティ(B群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成されており、射出装置は、1回の型締中に、1回目の射出充填、続いて可塑化計量、その後2回目の射出充填を行なうことが可能である。

(もっと読む)

金属調加飾樹脂成形品及び金属調加飾樹脂成形品の製造方法

【課題】中間層として金属調加飾シートを配置して意匠性を向上させた金属調加飾樹脂成形品、及び、金属調加飾樹脂成形品の製造方法を提供することを目的とする。

【解決手段】金属調加飾樹脂成形品に、基体シート2と当該基体シート2の一方の面に埋め込まれた金属調部材1とを有するシート層3と、基体シート2の他方の面に成形された第1樹脂層25と、シート層3の基体シート2及び金属調部材1に重ねて成形された透明な第2樹脂層26と、を備えた。

(もっと読む)

樹脂製窓の2色射出成形方法

【課題】周縁形状が平滑な樹脂製窓を見栄え良く成形する。

【解決手段】位置決めピン17を樹脂パネル5にその端面から挿入して樹脂パネル5を下方から支持してキャビティ型9に保持した状態で収縮させ、樹脂パネル5の端面の位置決めピン17による支持側の辺を除く3辺とキャビティ型9の成形面16との間に隙間Sを生じさせ、キャビティ型9と第2コア型13とを型締めして第2コア型13の当接面26をキャビティ型9に保持された樹脂パネル5裏面に当接させるとともに突条部27を隙間Sに挿入する。これにより、樹脂パネル5の周壁部3内側と第2コア型13との間に第2キャビティ47が形成され、この状態で、第2キャビティ47内に不透光性樹脂49を射出充填して不透光性の枠部7を成形する。

(もっと読む)

中空成形品

【課題】小型化を図る上で有利な中空成形品を提供すること。

【解決手段】中空成形品10は冷却水循環用の管体であり、合成樹脂製で、DSI成形で形成されている。中空成形品10は、高さHよりも十分に大きい寸法の幅Wを有する扁平な断面形状を呈している。中空成形品10は、幅W方向において分割され開口縁に接合部14を有する一対の半中空体12で構成されている。接合部14には、相手の接合部14に合わされる接合面が形成され、また、接合面には溶融樹脂20を射出させるための凹部14Aが形成されている。中空成形品10は、一対の半中空体12の接合部14の凹部14Aに射出された溶融樹脂20により接合部14相互が一体化されることで成形されている。接合部14は、中空成形品10の幅W方向の1/4の箇所に位置している。

(もっと読む)

DSI成形で中空体を成形する製造方法

【課題】樹脂漏れの防止を図りつつコストの低減化を図る上で有利なDSI成形で中空体を成形する製造方法を提供する。

【解決手段】1次形成において、射出口30に対向する内壁26の箇所に、接合用通路24内で射出口30に向かって膨出する肉厚部36を設けておく。肉厚部36は、溶融樹脂34の流れを円滑化するため、中心部36Aの肉厚を最大とし、中心部36Aから離れるにつれて肉厚を次第に減少させて形成する。すなわち、肉厚部36は、射出口30の中心線の延長上に位置し内壁26の肉厚を最大とする中心部36Aと、中心部36Aの両側に接続され接合用通路24の延在方向に沿って中心部36Aから離れるにしたがって中心部36Aの肉厚を次第に減少させる2つの傾斜面36Bとを含んで形成しておく。

(もっと読む)

積層射出成形用金型

【課題】二次成形体の意匠面側にゲート跡を残すことがなく、また、成形品の立ち面の一次成形体と二次成形体の肉厚を安定して得ることができる積層射出成形用金型を提供すること。

【解決手段】一つの製品コア型と、製品意匠形状の異なる複数の製品キャビ型とを用い、一次型締後に一次成形用射出ユニットにより一次射出ゲートを介して一次成形体を射出成形し、所定の冷却保持時間の後に所定距離型開させ、次いで一次成形体を製品コア型に残したまま製品キャビ型を交換し、その後二次型締して新たな製品キャビティを形成し、該形成した製品キャビティへ二次射出用射出ユニットにより二次射出ゲートを介して一次成形体の表面側へ二次射出成形することによって、一次成形体に二次成形体を積層して一体化させた積層成形品を得る積層射出成形用金型であって、前記一次型締の状態で前記二次射出ゲートを塞ぐ突起物を一次成形キャビ面に設けた。

(もっと読む)

合成樹脂製の中空成形品の製造方法

【課題】接合ムラの発生を防止し、接合部の長手方向の全長にわたって均一に確実に接合する上で有利な合成樹脂製の中空成形品の製造方法を提供すること。

【解決手段】1次成形において、開口縁に接合部14を有する一対の半中空体12を射出成形する。一対の半中空体12の各接合部14は、内部空間16寄りに位置する内壁30と、内壁30に対向して内部空間16と反対側に位置する外壁32と、内壁30の基部と外壁32の基部とを接続する接続壁34とを有している。凹部18はそれら内壁30と外壁32と接続壁34とにより形成されている。2次成形において、一対の半中空体12の接合部14を合わせ、それら接合部14の凹部18で形成された接合用通路20に溶融樹脂を射出して接合部14相互を接合する。より詳細に説明すると、溶融樹脂の接合用通路20への充填完了と同時に、接合用通路20に充填された溶融樹脂の圧力を高める。

(もっと読む)

窓部材

【課題】取付用ブラケットの少なくとも一部が埋め込まれた窓部材において、取付用ブラケットが窓部材の本体部の表面側から見えにくくして外観見栄えを良好にすると共に、取付用ブラケットを狙い通りの位置に固定できるようにする。

【解決手段】窓部材1は、光透過性を有する樹脂材で構成された板状の本体部10と、本体部10裏面における所定部分に、本体部10よりも光透過度の低い樹脂材を射出成形することによって本体部10と一体化された枠部20と、枠部20よりも高剛性な材料で構成され、枠部20に少なくとも一部が埋め込まれた取付用ブラケット30とを備えている。本体部10の裏面には、取付用ブラケット30に当接するように突出して取付用ブラケット30の位置決めを行う突出部12が設けられている。取付用ブラケット30には、枠部20の成形時における成形型に当接して取付用ブラケット30の位置決めを行う位置決め面34が設けられている。

(もっと読む)

熱可塑性樹脂の多層成形方法

【課題】複雑な構造を採用することなく、また、発泡層を含む多層成形品の成形が可能な熱可塑性樹脂の多層成形方法の提供。

【解決手段】本発明の多層成形方法は、金型に設けられた各ランナ・ゲート部を介して順次熱可塑性樹脂を金型内のキャビティに積層状態で充填射出させることができる多層成形用装置を用いて、第1の金型キャビティ容積となる位置に金型を閉じる型締工程、第1層目樹脂を金型キャビティ内に射出する第1射出工程、第1層目樹脂の射出が完了した時点で所定の時間保持する第1冷却保持工程、第2の金型キャビティ容積となる位置に金型を開く第1型開工程、第2層目樹脂を第1層目樹脂と金型キャビティとの隙間に射出する第2射出工程、第2層目樹脂の射出が完了した時点で所定の時間保持する第2冷却保持工程、及び型開し成形品を取出す工程を含む成形方法である。

(もっと読む)

成形品の製造方法

【課題】溶融樹脂に対する高圧二酸化炭素の溶解度により制限されることなく、所望の量の溶解材料を溶融樹脂に溶解でき、工業化に適した成形品の製造方法を提供する。

【解決手段】溶融樹脂を成形して成形品を製造する成形品の製造方法において、高圧二酸化炭素およびそれに溶解させた溶解材料を溶融樹脂に供給することと、高圧二酸化炭素および溶解材料が供給された溶融樹脂を混錬することと、混錬された溶融樹脂から高圧二酸化炭素を排気することと、を含むことにより、溶融樹脂における高圧二酸化炭素の濃度を制御しつつ、混錬された溶融樹脂中の溶解材料の濃度を上げる成形品の製造方法であって、混錬において、溶融樹脂をスクリュを供えるシリンダ内に収容して、スクリュを正転および逆転させる。

(もっと読む)

多色成形樹脂窓部材

【課題】透明窓層と、透明窓層周囲に積層された窓枠層とを有する多色成形樹脂窓部材であって、衝撃に対して脆性破壊を起こし難く、安全性に優れた多色成形樹脂窓部材を提供する。

【解決手段】透明窓部を構成する透明窓層と、透明窓部周囲の少なくとも一部の透明窓層に積層して設けられている窓枠層とを有する多色成形樹脂窓部材であって、透明窓層と窓枠層との密着力が35〜90MPaであり、透明窓層の窓枠層積層部と非積層部との境界部における落錘衝撃試験において、透明窓層が脆性破壊しないことを特徴とする多色成形樹脂窓部材。

(もっと読む)

樹脂部材の成形方法およびその成形装置

【課題】樹脂部材を成形する被成形部材の形状が各種の形状であっても、金型の取り替えを必要とすることなく、樹脂部材を成形することができる方法およびその装置を提供することである。

【解決手段】溶融樹脂Mを硬化させて成る樹脂部材36を樹脂製の被成形部材30に成形する方法は、樹脂部材36の基部36bに相当する部位を成形する第1のキャビティ42bが形成された第1の成形型42を被成形部材30にセットする第1の工程と、この後に、樹脂部材36の本体部36aに相当する部位を成形する第2のキャビティ18bが第1のキャビティ42bに連通するように形成された第2の成形型18を第1の成形型42にセットする第2の工程と、この後に、これらセットした両成形型42、18の各キャビティ42b、18bに溶融樹脂Mをそれぞれ流し込み、流し込んだ溶融樹脂Mを被成形部材30に接合するように硬化させる第3の工程を備えている。

(もっと読む)

防振装置の製造方法

【課題】樹脂金型の構造を簡素化しつつ、耐久性に優れた防振装置を製造することができる防振装置の製造方法を提供すること。

【解決手段】ゴム加硫成形品M1が設置された樹脂金型の射出空間S内へ樹脂材料を射出し、ブラケット部材を防振基体12の外周側に連結する。この場合、ゴム状弾性体から構成されるゴム中型部材103,104がすぐり部13,14に内挿されているので、防振基体12の一部がすぐり部13,14内へ陥没して変形することを抑制できる。よって、中型用のスライド構造を不要として、樹脂金型の構造を簡素化できる。また、すぐり部13,14の内周面とゴム中型部材103,104の外周面との間に隙間g1,g2を設けたので、樹脂材料の射出圧力により、防振基体12を縮径方向へ変形させ、予圧縮を付与することができる。よって、耐久性に優れる防振装置を製造することができる。

(もっと読む)

多色成形方法、多色成形装置及び多色成形部品

【課題】耐久性がよく、形状の自由度が高い成形部品を製造することができる多色成形方法、多色成形装置及び製造された多色成形部品を提供すること。

【解決手段】分離された第1及び第2のキャビティ部材10a及び10bの間に、インモールド層13が形成された基材フィルム14が配置される。これにより1次成形樹脂15が射出される際の基材フィルム14の変形を主に凹部3内に抑えることができ、基材フィルム14の変形量を小さくすることができる。これにより、貫通孔2及び凹部3からなる1次キャビティ8の形状の設定範囲を大きくすることができ、形状の自由度の高い1次成形層15’を成形することができる。また、インモールド層13は、1次成形層15’の接着面17に転写されるので、インモールド層13が露出しないように、2次成形層18’を成形することが容易となる。これにより、耐久性のよい多色成形部品を成形することができる。

(もっと読む)

多色成形品の成形方法並びに成形金型

【課題】トリム本体とオーナメントとを一体化した多色成形品の成形方法並びに成形金型であって、成形性能、外観見栄えを高め、かつ容量のコンパクト化を図る。

【解決手段】成形金型40は、相互に型締め、型開き可能な成形上下型50,60と、成形下型60に配置され、オーナメント30を成形する際に使用する分割入子70と、分割入子70の長手方向両端に設けた斜面カム機構80とから構成し、斜面カム機構80のシリンダ82を伸長動作させて、スライド駒81の前進動作に連繋して、分割入子70を上昇させて、成形上型50と分割入子70とでオーナメント用キャビティC2を画成し、オーナメント30を成形する。次いで、スライド駒81を後退操作して、分割入子70を下降操作し、本体用キャビティC1内に第1の溶融樹脂M1を射出充填して、ドアトリム本体20を所要形状に成形するとともに、オーナメント30と一体化する。

(もっと読む)

2色成形用金型、2色成形品、および2色成形品の製造方法

【課題】2色成形品の第1層と第2層とが剥離しにくい2色成形用金型を提供する。

【解決手段】2色成形用金型1は、コアブロック18と、1次成形時にコアブロック18に組み合わされ、コアブロック18との間に2色成形品2の第1層4が成形される第1の空間21を空ける第1のキャビティブロック15と、2次成形時にコアブロック18に組み合わされ、第1層4との間に2色成形品2の第2層5が成形される第2の空間22を空ける第2のキャビティブロック16と、コアブロックに18設けられ、1次成形時に第1の空間21の端部21aに面するとともに、2次成形時に第2のキャビティブロック16から離れる方向に向いて移動し、第1層4の端部4aとの間に第2の空間22に繋がる第3の空間25を形成する可動入れ子23とを具備する。

(もっと読む)

エラストマ成形品及びエラストマ成形品製造装置、並びに外装ケース

【課題】防水部材本体における防水性能を高く確保する。

【解決手段】防水部材20が、エラストマにより成形された防水部材本体22と、防水部材本体22と一体的に成形され、防水部材本体22のうち、他の部材(他の外装カバー)と接触する面以外の部分から突出し、防水部材本体22と他の部材との間には位置しないガス抜き形状24a〜24dと、を備えているので、ガス抜き形状24a〜24d部分にガスが溜まることにより、防水部材本体22へのショートショットの発生を抑制することができる。また、ガスベントを用いてガス抜きをする場合のように、防水部材本体22自体にバリが発生するのを防止することができる。

(もっと読む)

合成樹脂成形品の製造方法

【課題】 表面層と裏面層とを有する合成樹脂成形品を製造するに当たって効率良く製造でき、しかも、この成形品の強度を向上させることのできる合成樹脂成形品の製造方法を提供する。

【解決手段】 可動型1を第1の成形位置に位置させることで第1のキャビティ41が形成されると共に、該第1のキャビティ41内に可動型2に沿って界面層シート6が配設される。この状態で第1のキャビティ41内に第1の合成樹脂組成物71が注入される。その後、可動型2を第2の成形位置に移動させることで可動型2と対向する面に上記界面層シート6が残置された第2のキャビティ42が形成される。この状態で第2のキャビティ42内に第2の合成樹脂組成物72が注入される。さらにその後、可動型2を離型位置に移動させることで、合成樹脂成形品7を得るようにした。

(もっと読む)

合成樹脂製厚肉成形品

【課題】 本発明は、PCTG樹脂とPCTA樹脂による三重壁以上の多重壁を有する透明な厚肉射出成形品において、成形品内部での白化や、金型面における樹脂の流動挙動に起因するフローマークの発生のない、成形品全体として表面性状および透明性を高品位に現出可能な多重壁に係る構成を創出することを技術的課題とするものである。

【解決手段】 複数回の射出成形により、内側層と少なくとも一つの中間層と外側層からなる多重壁構造を有し、有底筒状で、底部底面の中央部に対向して配設されるピンゲートから溶融樹脂を射出して成形される厚肉射出成形品において、第1次の射出成形により成形される内側層はPCTA樹脂製、第2次以降の射出成形により成形される中間層と外側層はPCTG樹脂製若しくはPCTG樹脂とPCTA樹脂のブレンド樹脂製とする。

(もっと読む)

121 - 140 / 562

[ Back to top ]