Fターム[4F206JW21]の内容

プラスチック等の射出成形 (77,100) | 成形品の後処理、後加工 (1,033) | 機械的処理 (325)

Fターム[4F206JW21]の下位に属するFターム

バリ取り(脱型後の) (37)

切断 (139)

切削、研磨 (28)

変形、形状調整(←圧縮) (55)

Fターム[4F206JW21]に分類される特許

41 - 60 / 66

樹脂封止金型に対する部材の搬送機構

【課題】樹脂封止金型、更には、樹脂封止装置全体をコンパクト化する。

【解決手段】開閉可能な樹脂封止用金型106内に進入し金型106からの部材の搬出を行うアンローダ140であって、金型106内に進入可能な金型進入部142と、部材を保持するために該金型進入部に備わるチャック部146と、金型106内に進入することなく金型進入部142を支持するアンローダ本体141と、金型106内に進入することのない状態でアンローダ本体141に設けられたガイドレール144と、を備え、金型進入部142が、ガイドレール144にのみ案内されて金型106内へと進入するように構成する。

(もっと読む)

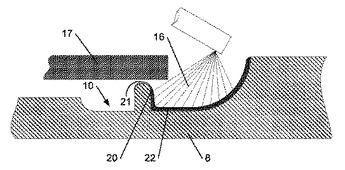

樹脂成型装置

【課題】 フィルム基板の裏面に、打痕や圧痕、異物咬み込み、外観不良等が生じるのを良好に防止することができる樹脂成型装置を提供する。

【解決手段】 半導体チップ22を表面に搭載し、複数の入出力端子が裏面に露出してなるフィルム基板21の複数が連続形成されたテープ状の薄膜フィルムを長手方向に搬送する搬送手段17と、表面側からフィルム基板21を押さえる第1金型14と裏面側からフィルム基板21を押さえる第2金型15により薄膜フィルムを挟持し、封止空間16内に封止材料を注入してフィルム基板21の表面側を樹脂封止する樹脂封止手段と、を備える樹脂成型装置10であって、入出力端子を保護するテープ状の保護フィルム40を、薄膜フィルムの搬送に応じて供給する保護フィルム供給手段19を備え、樹脂封止手段は、フィルム基板21の裏面側に保護フィルム40を配置して挟持した状態で樹脂封止を行なう。

(もっと読む)

軸受部材、およびその製造方法

【課題】軸受面に不要な変形や損傷を与えることなく電鋳部をマスターから分離可能とする軸受部材の製造方法を提供する。

【解決手段】電鋳部4の周囲に配設したノズル8から、複数のショット9を電鋳部4の外周面4b全体にわたって衝突させ、電鋳部4とマスター6との密着状態を緩和する。この後、電鋳部4をインサート部品として、電鋳部4を内側に保持する保持部5を樹脂で成形し、電鋳部4と保持部5との一体品からマスター6を引き抜くことで電鋳部4をマスター6から分離する。

(もっと読む)

流体軸受装置及びその製造方法

【課題】クランパ装着用の廻り止め穴を有する樹脂製のディスクハブの強度及び耐久性の向上を図る

【解決手段】廻り止め穴10a20が、射出ゲート跡24aの除去により形成される。これにより、ディスクハブ10の成形金型に廻り止め穴10a20を形成するための成形部を設ける必要がない。従って、キャビティ25内における溶融樹脂の流動性が確保され、キャビティ25の端部まで樹脂が充填されるため、ディスクハブ10を高い寸法精度で成形することができる。また、ゲート跡24aの除去加工と、廻り止め穴10a20の形成とを同一工程で行うことができるため、工程数が削減され、生産効率の向上を図ることができる。

(もっと読む)

光学素子製造方法

【課題】良好な面精度が確保できると共に、鏡枠に取り付ける際の取り付け精度に影響を与えず、鏡枠に組み込み後に自由に回転させることができる光学素子の製造方法を得ること。

【解決手段】金型部のフランジ部を形成する部分に、型内の空気を抜くための空隙部を設け、金型内に樹脂を射出して光学素子を成形し、空隙部に樹脂が注入されることにより形成された不要部分を、除去する工程を有する光学素子の製造方法とする。

(もっと読む)

プラスチック成形品の製造方法

【課題】簡単な工程で革調の表面質感を有するプラスチック成形品を得ることが可能なプラスチック成形品の製造方法を提供する。

【解決手段】プラスチック成形品の製造方法は、革材を粉砕して得られた微小片と熱可塑性樹脂とを混ぜ合わせて複合材料を生成する工程(S10〜S30)と、上記複合材料を用いて射出成形などにより成形品を形成する工程(S40)と、成形品の表面に形成されたスキン層の少なくとも一部を「物理的手段」としてのブラスト処理や表面研磨処理などにより除去して該成形品の内部の革繊維を露出させる工程(S50)とを備える。

(もっと読む)

樹脂製品及びその製造方法

【課題】樹脂製品の製造方法において、金型を分割することなくアンダーカットを解消して樹脂製品の外観を向上させる。

【解決手段】基材2をセットした金型15とソフト層成形用金型16とで形成したキャビティに溶融樹脂を射出、充填して基材2の表面にソフト層3が形成された成形品1Aを成形する。このとき、段差6を有するソフト層3の端部を基材2から離して外側へ折曲した形状に形成する。これにより、ソフト層成形用金型16を分割することなく、段差6によるアンダーカットを解消することができる。成形品1Aのソフト層3の端部を基材2に沿って内側へ折返して固定リブ12に加熱、溶着する。ソフト層成形用金型16を分割しないので、ソフト層3の表面にパーティングラインが生じることがなく、樹脂製品の外観を向上させることができる。

(もっと読む)

インサート成形用シート及びインサート成形体の製造方法

【課題】 擦り傷や塵埃等の付着もなく、あるいは成形時の金型汚染もなく、外観や表面光沢に優れるインサート成形体を得るためのインサート成形用シート、及び、インサート成形体の製造方法を提供する。

【解決手段】 保護フィルム(A)と、熱可塑性樹脂層(B)と、インキ層(C)と、支持基材層(D)とがこの順に積層されているインサート成形用シートであって、前記保護フィルム(A)が、インサート成形後に剥がすことを目的としており、0.6〜5重量%の範囲内の粘着付与剤を含む低密度ポリエチレンを主成分とする粘着層を、前記熱可塑性樹脂層(B)と接する側に有するインサート成形用シート、及び、該インサート成形用シートを使用したインサート成形体の製造方法。

(もっと読む)

金属製、プラスチック製、またはセラミック製の、開放孔を有するコンポーネントの製造方法

【課題】確定された細孔寸法を有し、必要に応じては確定された外殻厚さを有し、かつ低密度の、金属製、プラスチック製、又はセラミック製の、開放孔を有するコンポーネントを製造しうる方法を提供する。

【解決手段】微細なキャリア材料、好ましくはケイ砂又は石英粉末を、成形法に従い、できるだけ均一なボールに成形し、所望の外型内に配置した状態で、硬化法により、各接点を接着し、各接点に粘結剤の架橋を形成し、粘結剤の架橋または融着により互いに接続されたボールをその型から外して、所望の外型または永久型内に配置し、ボール間のキャビティに、液体金属または金属合金または液体プラスチックまたはセラミック化合物を、鋳造プロセスで公知の方法、好ましくは低圧法で充填し、前記金属または前記化合物の固化後、ボール材料を、固化金属または固化化合物から、振動および/または水洗によって除去および/または洗い出す。

(もっと読む)

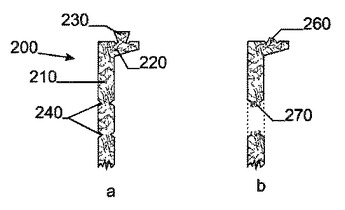

中栓の製造方法

【課題】ガスバリア性に優れた合成樹脂製の中栓の製造方法を提供する。

【解決手段】遮蔽部10と嵌着部20とノズル部30とスコア部40とプルリング60とを備え、スコア部40は、プルリング60を引くことによって開封可能な第1スコア部41と、平面視該プルリング60の内方部分で第1スコア部41よりも肉厚な第2スコア部42とからなる中栓の予備成形体1aの外形形状に沿った形状のキャビティ90を備える金型の遮蔽部10の容器200側表面を形成する位置に、フィルム70を配置するフィルム配置工程と、金型を閉じて、金型のゲート85aからキャビティ90に溶融した合成樹脂を射出する射出成形工程と、射出成形工程により射出成形された予備成形体1aの第2スコア部42に切込み形成手段87を押圧して第2スコア部42を開封可能とする切込みを形成するプレス工程と、切込みが成形された中栓を脱型する脱型工程とを備える。

(もっと読む)

機能要素を含む物品のインモールド製造方法

本発明は、頂部表面に埋設されている機能要素を有する物品、ならびにその製造方法に関するものである。該物品は成形、スタンピング、ラミネーションまたはそれらの組み合わせによって一般的に形成される。機能要素には一定の機能を発現することのできるいかなる電気的または機械的要素が含まれる。  (もっと読む)

(もっと読む)

樹脂モールド部品

【課題】設計の変更や製造プロセスの追加などの必要がなく、内蔵物と樹脂を容易に分離することができる樹脂モールド部品を提供する。

【解決手段】熱可塑性樹脂が連続層を形成した熱硬化性樹脂組成物の硬化物と該硬化物に内蔵された内蔵部品を有する樹脂モールド部品における熱可塑性樹脂の連続層に、外的刺激を加えることにより接着強度を低下させ、内蔵部品と熱硬化性樹脂組成物の硬化物とを分離させる樹脂モールド部品の分離方法。該方法で熱硬化性樹脂に熱可塑性樹脂を混合した熱硬化性樹脂組成物の樹脂モールド部品。

(もっと読む)

樹脂製品の製造方法

【課題】 金型自体に特別な加工を施すことなく、成形される樹脂製品の表面を所定の面粗度に仕上げることのできる樹脂製品の製造方法を提供することである。

【解決手段】 雌型プレートのキャビティ12と雄型プレートのコア13とで型締めされる空間部に加熱溶融した成形樹脂18を射出注入することによって、所定形状の樹脂体(カップ体)21を成形する樹脂製品の製造方法において、前記キャビティ12とコア13との間に所定の面粗度を有した熱可塑性のシート部材14を挟んで型締めし、前記シート部材14とキャビティ12とで形成される空間部内に加熱溶融した成形樹脂18を射出注入し、冷却して固化させた後に、成形されたカップ体21を取り出し、このカップ体21の表面に密着されているシート部材14を剥離することによって、前記カップ体21の面粗度を前記シート部材14の面粗度に合わせて成形した。

(もっと読む)

導電性繊維を含むポリマーEMIハウジング

1つ又は複数のシェルから構成されている電磁シールドハウジングを開示する。これらシェルは、ポリマーと導電性繊維とを含み、繊維が実質的に露出している所定の区域以外は繊維を覆っているポリマーリッチな表面を有する。導電性繊維は、金属コーティングされた非金属繊維、またはプレーン金属繊維であってもよく、好ましくはプレーンステンレス鋼繊維である。これら繊維を露出する方法も開示する。この方法は、これら繊維を露出するように、ある選択された凸部を折り取る工程か、又は選択された凹部においてシェルを破壊する工程を含む。このハウジングおよび方法は、ポリマースキンがこれらシェルの接合部においてシールド性能を低くするという問題を解決する。  (もっと読む)

(もっと読む)

多層装備品の少なくとも表面材層を製造する方法

本発明の方法は、第1の色を有する第1の層(21)を成形面(10)の第1の部分に被着形成し、次のステップにおいて、第2の色を有する第2の層(22)を成形面(10)の第2の部分に被着形成すると共に第1の層(21)の裏側に部分的に被着形成する成形方法である。この方法は、溝内の実際の色の移行を見えないように隠す必要なく、2つの層(21,22)の色相互間の質的移行を得ることを意図している。この目的は、第1の層(21)を構成する材料を、第2の層(22)の下の成形面上に位置することになる第1の層(21)の縁部(20)が見た目に鮮明であり且つマスク無しに作られるような仕方で成形面(10)に被着させることによって達成される。  (もっと読む)

(もっと読む)

自動車用内装部品の製造方法

【課題】自動車用内装部品の製造方法であって、軽量化及びコストダウンを図るとともに、端末処理工程を簡素化する。

【解決手段】内装部品(ドアトリム)10は、積層構造体(ドアトリムアッパー)20と樹脂単体品(ドアトリムロア)30とから構成する。ドアトリムアッパー20は、発泡樹脂基材21と樹脂リブ22とからなる。従って、重量の嵩む樹脂芯材を廃止することで軽量化並びにコストダウンを図る。更に、ドアトリムアッパー20の外周端末部は、加熱治具70により発泡樹脂基材21を加熱軟化処理すると同時に、その後、巻込み駒81により巻込みシロ24を起立させるとともに、加熱治具70として屈折構造、巻込み駒81として回動機構を採用し、巻込みシロ24を加熱しながら巻込み処理するとともに、ヒーター77を巻込みシロ24から垂直方向に離脱させることで、溶融面の凹凸を解消し、円滑で迅速な巻込み処理操作を行なう。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品及びその製造方法であって、軽量化及びコストダウンを図るとともに、外周端末部の見栄えを向上させ、かつ端末処理作業を簡素化する。

【解決手段】ドアトリム10のベースであるドアトリム本体(積層構造体)20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂モールド部22と、発泡樹脂基材21の表面に一体化される加飾材23とから構成する。従って、軽量な発泡樹脂基材21を使用するとともに、樹脂モールド部22との投影面積の軽減により、軽量化、コストダウンを図る。また、ドアトリム10の外周縁の端末折曲部70をコア部421の外側に設けた押圧機構部50により、薄肉化並びに成形上型41の絞模様60を転写することで、端末折曲部70の見栄え並びに端末処理作業性を高める。

(もっと読む)

樹脂製リング形状品及びその射出成形方法

【課題】 キャビティ内に射出された熱可塑性樹脂が分岐する箇所をキャビティから外側方に外し、リング形状品に光沢材の欠損箇所をなくして意匠性を向上させる。

【解決手段】 射出成形時に熱可塑性樹脂Rをキャビティ13内に射出するゲート15とキャビティ13を挟んで対向する樹脂導入空間部21を有する成形型を用意する。成形型のキャビティ13内にゲート15から射出された熱可塑性樹脂Rをその一部を樹脂導入空間部21に導入させつつ互いに逆向きに流れされてキャビティ13内に充填し、リング形状品を成形した後脱型し、樹脂導入空間部21で固化した樹脂固形物を必要に応じてリング形状品から切除する。

(もっと読む)

樹脂製リング形状品及びその射出成形方法

【課題】 樹脂製リング形状品を射出成形する場合にウェルドラインの発現を抑えて、成形されたリング形状品の意匠性を向上させる。

【解決手段】 射出成形時に熱可塑性樹脂Rがキャビティ13内を互いに逆向きに流れて合流する合流部23近傍に該合流部23の中心23aを起点として点対称となるように2つの樹脂溜まり部21をキャビティ13との境に絞り部21aを有するように形成した成形型(固定型9)を用意する。成形型(固定型9)のキャビティ13内に射出された熱可塑性樹脂Rを合流部23で合流させた後、各々の下流側の樹脂溜まり部21に導入してリング形状品を成形する。両樹脂溜まり部21で固化した樹脂固形物を脱型後にリング形状品から切除する。

(もっと読む)

熱交換器の製造方法およびそれによって製造される熱交換器

【課題】製造工程を簡易化して量産できるとともに、信頼性を格段と向上させることができる熱交換器の製造方法およびそれによって製造される熱交換器を提供することを目的とする。

【解決手段】複数のチューブ2の両端に座板3が接合されてなるコア4を有する熱交換器1の製造方法において、多数の微細穴である冷媒通路2aが並列に穿設された偏平状の上記複数のチューブ2を押出成形する押出工程と、各上記冷媒通路2aにつぶれ防止部材13を挿入した状態で、各上記チューブ2を上記座板3の射出成形用金型20にセットする準備工程と、上記射出成形用金型20に樹脂材料を流し込み、上記座板3を射出成形する座板成形工程と、各上記冷媒通路2aから上記つぶれ防止部材13を抜き取る仕上げ工程とを備えるようにした。

(もっと読む)

41 - 60 / 66

[ Back to top ]