Fターム[4F207AA45]の内容

プラスチック等の押出成形 (29,461) | 樹脂材料等(主成形材料) (3,299) | ゴム、エラストマー(熱可塑剤ゴム一般) (485)

Fターム[4F207AA45]の下位に属するFターム

共役ジエン系ゴム(←天然ゴム) (51)

Fターム[4F207AA45]に分類される特許

21 - 40 / 434

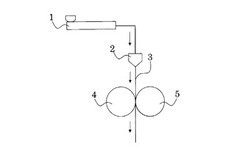

熱可塑性樹脂フィルムの製造方法および熱可塑性樹脂フィルム

【課題】高い厚み精度を有する熱可塑性樹脂フィルムの製造方法および熱可塑性樹脂フィルムを提供する。

【解決手段】本発明の熱可塑性樹脂フィルムの製造方法は、ダイ2から押出されるシート状の溶融熱可塑性樹脂材料3を、2本の冷却ロール4,5の間に挟み込んで成形する熱可塑性樹脂フィルムの製造方法であって、前記2本の冷却ロール4,5のうち、少なくとも一方の冷却ロールの両端部の外周面には、ロール中央部の外径よりも小さい外径を有する段差部10がそれぞれ周状に形成されており、前記溶融熱可塑性樹脂材料3が2本の冷却ロール4,5の間に挟み込まれるときに、前記段差部10と他方の冷却ロールとの間にも挟み込まれ、前記溶融熱可塑性樹脂材料3が前記段差部10と他方の冷却ロールとの間で受ける線圧が実質的に0kgf/cmである。

(もっと読む)

ゴム押出成形装置及びゴム押出成形方法

【課題】同軸になる複数のゴムと、層状及び/又はブロック状になる単数又は複数のゴムとを組み合わせた断面形状になるゴム部材を、口金の詰まりや生産性の低下なしに精度よく押出成形する。

【解決手段】押出機11A〜11Dと、これらとは別個に設けられ、複数のゴムを同軸に押し出す押出部を有する同軸押出機16と、押出機11A〜11D及び同軸押出機16のゴム流路と接続する共通押出ヘッド13と、この共通押出ヘッド13に設けられ、押出機11A〜11D及び同軸押出機16からのゴムを一体的に押し出す開口を有する口金15とを備えるゴム押出成形装置1を用いて押出成形する。

(もっと読む)

ゴムストリップの製造装置、及びこれを用いた製造方法

【課題】断続的に形成されるゴムストリップの形状を安定させる。

【解決手段】ゴムストリップGSを断続的に形成するゴムストリップの製造装置1である。投入されたゴムGを混練りして予成形口Yから間欠的に押し出させる押出しヘッド7を取り付けたゴム押出機2、上下のカレンダロール8a、8b間で最終厚さのゴムストリップGSに圧延成形するカレンダロール手段10と、前記上下のカレンダロール8a、8b間を接近・離間させる状態を選択的に切り替えるロール間隔切換手段9とを具えるカレンダ機3、及び、ギヤポンプ6の回転及びカレンダロール8Aの回転のオン、オフをそれぞれ制御しうる制御手段4を具える。前記制御手段4は、前記カレンダロール8Aの回転のオフに先駆けて、前記ロール間隔切換手段9を作動し、前記上下のカレンダロール8a、8bを離間状態にさせる。

(もっと読む)

ストリップ、その製造方法および空気入りタイヤの製造方法

【課題】タイヤのユニフォミティとともにインナーライナーとカーカスプライの接着性を改善しタイヤ走行時の繰り返し屈曲変形にともなう亀裂成長を軽減する。

【解決手段】中子体の外周面の円周方向に巻きつけて、タイヤの仕上げ断面形状に近い形状のインナーライナーを形成するためのストリップであって、前記ストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、前記ストリップは、厚さ(T1)が0.02〜1.0mmのストリップ本体と、該ストリップ本体の両側に形成され、前記厚さ(T1)より小さい厚さ(T2)で、幅(W2)が0.5mm〜5.0mmの耳部を有している。

(もっと読む)

ゴムシートの防着剤付着方法および防着剤付着装置

【課題】ゴムシートに付着させる防着剤が過多にならず、次工程でのトラブルの発生を防止することができ、さらに防着剤の使用量を低減できるゴムシートの防着剤付着方法および装置を提供する。

【解決手段】ゴムシートを防着剤槽に浸漬して防着剤を塗布する防着剤塗布工程と、浸漬後の前記ゴムシートに、防着剤を、ゴムシートの部位に応じて噴霧量を変化させながら噴霧する防着剤噴霧工程とを備えているゴムシートの防着剤付着方法。ゴム押出機から押出されるゴムシートを浸漬してゴムシートに防着剤を付着する防着剤槽と、浸漬後のゴムシートに防着剤をゴムシートの部位に応じて防着剤の噴霧量を変化させながら噴霧する防着剤噴霧装置と、噴霧後のゴムシートを冷却する冷却手段とを備えているゴムシートの防着剤付着装置。

(もっと読む)

押出し成形体

【課題】ダイスの寸法との乖離が小さい、成形体を与え得る熱可塑性エラストマー組成物を提供すること。

【解決手段】 下記成分(A)30〜70重量部および下記成分(B)70〜30重量部を含有してなる熱可塑性エラストマー組成物を押出し成形して得られる成形体(ただし、成分(A)と成分(B)の合計を100重量部とする)。

成分(A):ポリプロピレン系樹脂

成分(B):125℃におけるムーニー応力緩和面積が100〜300であるエチレン−α−オレフィン共重合体

成分(A)の20℃キシレンに不溶の成分の固有粘度(135℃、テトラリン)[ηcxis]が0.8〜2.3dl/gである前記成形体。

成分(A)の20℃キシレンに可溶の成分の含有量が8〜30重量%であり、該成分の固有粘度(135℃、テトラリン)[ηcxs]が1〜10dl/gである前記成形体。

(もっと読む)

ゴムローラの押出成形装置および製造方法

【課題】ローラ円周方向の電気抵抗値のムラが小さい導電性ゴムローラを提供する。

【解決手段】芯金23の搬送部、ゴム組成物11の投入口を有するシリンダ、該シリンダ内に配設された、該芯金を移送するための貫通孔52を内部に有するスクリュー、および、該シリンダの先端に該スクリューから排出されたゴム組成物を該貫通孔から排出された該芯金に被覆するためのダイ35、を具備するゴムローラの押出成形装置であって、該スクリューが、該貫通孔52の内壁と該芯金23との摩擦を低減させるための摩擦低減部材を有することを特徴とするゴムローラの押出成形装置。摩擦低減部材の代わりに、貫通孔52の内壁に芯金23との摩擦低減のための表面処理を施した押出成形装置。前記押出成形装置にゴム組成物11及び芯金23を供給し、前記ダイ35において前記貫通孔52から排出された前記芯金23に前記ゴム組成物11を被覆するゴムローラの製造方法。

(もっと読む)

樹脂発泡体及びその製造方法

【課題】導電付与材の含有量が少ないにもかかわらず、良好な導電性能を有し、かつ柔軟性に優れる樹脂発泡体、及び該樹脂発泡体を効果的に製造する方法を提供する。

【解決手段】(1)2種類の樹脂I及び樹脂IIと、導電付与材とを含む樹脂組成物からなる発泡体であって、該樹脂組成物が、前記導電付与材が多く含まれる樹脂相Iと、少なく含まれる樹脂相IIとからなる樹脂発泡体、及び(2)(a)導電付与材を、2種類の樹脂の内一方の樹脂Iに混練して樹脂組成物Iを調製する工程、(b)前記樹脂組成物Iと、もう一方の樹脂IIとを混練して、樹脂組成物IIを調製する工程、(c)前記樹脂組成物IIに物理発泡剤を含浸させて樹脂組成物IIIを調製する工程、及び(d)前記樹脂組成物IIIを発泡させて、樹脂発泡体を形成させる工程、を順次施す樹脂発泡体の製造方法である。

(もっと読む)

タイヤ成形方法

【課題】ファイナルゴム混練とプロファイル成形の間に発生する中間在庫をなくしサイクルタイムの大幅削減を実現可能なタイヤ成形方法を提供する。

【解決手段】非加硫性ゴムを混練する工程と、この非加硫性ゴムを押出機1により連続混錬する工程と、を有するタイヤ成形方法であって、押出機1による工程は、加硫系薬品を供給し、加硫性ゴムを連続混練する工程と、加硫性ゴムを熟成する工程と、熟成された加硫性ゴムを所定の断面形状のタイヤ部材として連続押し出し成形する工程と、を有することを特徴とする。

(もっと読む)

連続加硫設備及び連続加硫方法

【課題】連続加硫の立上げ時の未加硫のゴム管のたるみに起因するトラブルの発生を防止して、円滑に連続加硫の立上げを行うことのできる連続加硫設備を提供する。

【解決手段】連続加硫設備22における押出機のヘッド30と加硫管32とを離隔して配置するとともに、加硫管32には、その先端側に構成されたシリンダ部62と、シリンダ部62に対しシール部材64を介して摺動可能に内嵌したスライド筒68と、スライド筒68の先端側に設けられ、ヘッド30に密着状態に接続される接続部72と、を備えて伸縮運動し、加硫管32と押出機のヘッド30とを連結及び連結解除可能な連結装置34を設けておく。

(もっと読む)

シート状ゴム成形装置及び方法

【課題】金型構成を複雑化させることなく、かつ、成形時間も短縮化可能なシート状ゴム成形装置を提供する。

【解決手段】ダイヘッド3からシート状のゴムを押し出して、所定の幅および高さを有するタイヤ構成部材を成形するシート状ゴム成形装置Aであって、所定断面形状の開口部32を有するダイボディ30と、ダイボディ30の前方側に配置され、開口部32の高さ寸法を変更可能な可変ダイリップ31と、を備え、可変ダイリップ31は、高さ方向の一方に位置する第1可動体310と、他方に位置する第2可動体311とにより構成され、ダイヘッド制御部60は、成形開始時に第1・第2可動体310,311を閉じた状態から、第1可動体310を開方向へ駆動し、所定の高さに到達した後、第1・第2可動体310,311の位置を保持し、成形終了時に第2可動体311を閉方向へ駆動するように、可変ダイリップ31を制御する。

(もっと読む)

樹脂発泡体及びその製造方法

【課題】歪回復性に優れ、特に、高温で樹脂の復元力による気泡構造の収縮が少なく、高温での歪回復性に優れる樹脂発泡体を提供する。

【解決手段】本発明の樹脂発泡体は、エラストマー及び活性エネルギー線硬化型化合物を含む樹脂組成物から得られ、未発泡状態の測定サンプルについての動的粘弾性測定により求められるガラス転移温度が30℃以下であり、未発泡状態の測定サンプルについての動的粘弾性測定により求められる20℃における貯蔵弾性率(E’)が1.0×107Pa以上であることを特徴とする。

(もっと読む)

ゴム押出機

【課題】ケーシング内に投入されたゴム材料をスクリューの回転により混練しながら所定の形状に押し出す際、ゴム材料の劣化やゴムの練り不足を引き起こすこと無く、ゴムの吐出量を大幅に増加させる、新規なゴム押出機を提供する。

【解決手段】本発明のゴム押出機のスクリュー2は、シャフト2aと、シャフト2aの外表面に設けられるフライト2bを備え、フライト2bは、シャフトの先端部分に位置するフライト先端領域と、フライト先端領域からシャフト2aの尾端にかけて位置するフライト尾端領域からなり、シャフトの外径d及びフライトのDが式(I)d/D=0.5±0.1を満たし、フライト先端領域におけるフライトの隣接間隔L1及びフライト尾端領域におけるフライトの隣接間隔L2が式(II)L1=0.5×L2を満たし、フライト先端領域の寸法Aが式(III)A=0.5×L1〜2×L1を満たすことを特徴とする。

(もっと読む)

ゴム部材の冷却装置

【課題】水槽の長さを長くすることなく、押出機から押し出されたゴム部材を効率よく冷却することのできるゴム部材の冷却装置を提供する。

【解決手段】ゴム部材20を冷却する水槽11中に設けられてゴム部材20を搬送する水槽内コンベヤ12を、上昇部12aと下降部12bとが交互に配置されて上下方向に蛇行する搬送路を有するベルトコンベヤとするとともに、搬送路の凸部であるプーリー122,124近傍ではゴム部材20の上面20aが水面上にありかつ下面20bが水面下にあり、凹部であるプーリー123近傍ではゴム部材20の上面20aが水面下にあるように、プーリー121〜125を配置して、水槽内コンベヤ12の搬送路を長くした。

(もっと読む)

クロスヘッドダイ、および導電性ゴムローラの製造方法

【課題】導電性ゴムローラの周方向における電気抵抗のムラを小さくする効果を高めることが可能なクロスヘッドダイを提供する。

【解決手段】外ダイ穴57と供給口50とが形成された外ダイ22と、外ダイ穴57に設置されたマンドレル21と、を有し、マンドレル21が、マニホールド部と、先端部とを有し、マニホールド部21aが、供給口50に対向した入口と、入口から流入したゴム組成物が流出する2つの出口と、を有する一対の溝と、下面に形成された半円状の溝65とを有し、先端部の外周面と外ダイ穴の内周面との隙間に第1の環状流路60と、第1の環状流路60よりも断面積が小さい第2の環状流路62と、をさらに有する。

(もっと読む)

ポリプロピレン系フィルムおよびその積層体

【課題】

本発明は、パウチの大型化に際しても、耐低温衝撃性、ヒートシール性、耐屈曲白化性、耐ユズ肌性、耐ブロッキング性等を高いレベルでバランス良く兼備したレトルト包装用シーラントフィルムおよびその積層体を提供することにある。

【解決手段】

本発明のポリプロピレン系フィルムは、(a)プロピレン・エチレンブロック共重合体80〜96重量%、(b)炭素数3〜10のα−オレフィンとエチレンとを含有し、密度が0.86〜0.90g/cm3であるエチレン・α−オレフィン共重合体エラストマー2〜10重量%、および(c)密度0.94〜0.97g/cm3のポリエチレン系重合体2〜10重量%からなる樹脂組成物を溶融製膜したポリプロピレン系フィルムであって、(a)プロピレン・エチレンブロック共重合体は、20℃キシレン不溶部の割合が75〜90重量%で、該不溶部の極限粘度([η]H)が1.8〜2.2dl/gであり、該可溶部の極限粘度([η]EP)が2.5〜3.3dl/gであって、かつ、[η]H+0.6≦[η]EPであることを特徴とする。

(もっと読む)

導電性弾性ローラの製造方法

【課題】本発明は、導電性弾性ローラのクロスヘッドを用いた製造装置において、ウエルドラインに起因する電気抵抗値のムラを解消するための製造方法を提供することにある。

【解決手段】導電性の軸芯体と該軸芯体の周面を被覆する導電性ゴム層とを有する導電性弾性ローラの製造方法であって、クロスヘッドの貫通孔に該軸芯体を供給すると共に、該クロスヘッドに接続する押出機から、中空粒子と電子導電性フィラーとを含む未加硫のゴム混合物を該クロスヘッドに供給し、該軸芯体の周囲に該ゴム混合物の層を形成する工程と、該ゴム混合物の層の表面に加圧と除圧とを繰り返し行なう工程と、該ゴム混合物の層の表面に加圧と除圧とを繰り返し行なう工程を経た該ゴム混合物の層を加硫して導電性ゴムの層を形成する工程を有することを特徴とする導電性弾性ローラの製造方法。

(もっと読む)

導電性弾性ローラの製造方法

【課題】クロスヘッド押出成形における切断工程で生じる弾性層端部の電気抵抗値の周方向のむらの発生を抑制することのできる導電性弾性ローラの製造方法を提供する。

【解決手段】軸芯体202と該軸芯体の周面を被覆している導電性弾性層とを有する電子写真用の導電性弾性ローラを製造する方法であり、クロスヘッドにて直列に連なった複数本の軸芯体の周面を押出機から排出された導電性粒子を含む未加硫ゴム混合物の連続層311で被覆し、該連続層の、直列に連なった2本の軸芯体の継ぎ目部分の外周の1ヶ所から、張力を印加した1本の切断ワイヤ601を該連続層に進入させつつ該連続層の周囲に巻き回して、該切断ワイヤを該連続層の外周面から該軸芯体方向に移動させて該連続層を切断する。

(もっと読む)

光学フィルムの製造方法及び光学フィルムの製造装置

【課題】外観欠点が少ない光学フィルムを得る光学フィルムの製造方法を提供する。

【解決手段】本発明に係る光学フィルムの製造方法は、第1の押出機2により溶融した樹脂組成物を押し出す第1の押出工程と、第1の押出機2により押し出された樹脂組成物を、濾過フィルタ装置3を通過させて、濾過する濾過工程と、濾過フィルタ装置3により濾過された樹脂組成物を、ベント部4aを有する第2の押出機4により押し出し、かつフィルム状に成膜する第2の押出工程と、フィルム状に成膜された樹脂組成物を、冷却することにより固化させて、光学フィルムを得る冷却工程とを備える。第1の押出機2による押し出し時の樹脂組成物の最高温度をT1(℃)とし、ベント部4aを有する第2の押出機4による押し出し時の樹脂組成物の最高温度をT2(℃)としたときに、T2を(T1−50)℃〜(T1−5)℃にする。

(もっと読む)

車両用ウエストモールディングおよびその製造方法

【課題】 取付け時のばらつきや、取付け時の外力などによって、緩衝リップが捲くれたり、巻き込まれることがなく、緩衝および隙間の隠蔽などの緩衝リップの機能を十分発揮でき、優れた外観を有する車両用ウエストモールディングおよび製造方法を提供する。

【解決手段】 モールディング本体11の外壁部11cの下端部から、ドアパネル2に弾接するように突出する緩衝リップ16として、組付時にドアパネル2に弾接するように、外壁部の下端部から突出するシールリップ部16aの先端部から係止リップ部16bが伸び、その先端に形成された係止部16cが、外壁部11cの下端部に形成された折返し部11eに係止された状態で、折返し部11eとシールリップ部16aおよび係止リップ部16bとの間に中空部8が形成される車両用ウエストモールディング1。

(もっと読む)

21 - 40 / 434

[ Back to top ]