ストリップ、その製造方法および空気入りタイヤの製造方法

【課題】タイヤのユニフォミティとともにインナーライナーとカーカスプライの接着性を改善しタイヤ走行時の繰り返し屈曲変形にともなう亀裂成長を軽減する。

【解決手段】中子体の外周面の円周方向に巻きつけて、タイヤの仕上げ断面形状に近い形状のインナーライナーを形成するためのストリップであって、前記ストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、前記ストリップは、厚さ(T1)が0.02〜1.0mmのストリップ本体と、該ストリップ本体の両側に形成され、前記厚さ(T1)より小さい厚さ(T2)で、幅(W2)が0.5mm〜5.0mmの耳部を有している。

【解決手段】中子体の外周面の円周方向に巻きつけて、タイヤの仕上げ断面形状に近い形状のインナーライナーを形成するためのストリップであって、前記ストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、前記ストリップは、厚さ(T1)が0.02〜1.0mmのストリップ本体と、該ストリップ本体の両側に形成され、前記厚さ(T1)より小さい厚さ(T2)で、幅(W2)が0.5mm〜5.0mmの耳部を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は空気入りタイヤに使用されるインナーライナー用のストリップ、該ストリップの製造方法、さらにそのストリップを用いた空気入りタイヤの製造方法に関する。

【背景技術】

【0002】

近年、車の低燃費化に対する強い社会的要請から、タイヤの軽量化が図られており、タイヤ部材のなかでも、タイヤの内部に配され、空気入りタイヤ内部から外部への空気の漏れの量を低減する機能をもつインナーライナーにおいても、軽量化などが行われるようになってきた。

【0003】

現在、インナーライナー用ゴム組成物は、たとえばブチルゴム70〜100質量%および天然ゴム30〜0質量%を含むブチルゴムを主体とするゴム配合を使用することで、タイヤの耐空気透過性を向上させることが行われている。また、ブチルゴムを主体とするゴム配合はブチレン以外に約1質量%のイソプレンを含み、これが硫黄・加硫促進剤・亜鉛華と相まって、ゴム分子間の架橋を可能にしている。上記ブチル系ゴムは、通常の配合では乗用車用タイヤでは0.6〜1.0mm、トラック・バス用タイヤでは1.0〜2.0mm程度の厚みが必要となるが、タイヤの軽量化を図るために、ブチル系ゴムより耐空気透過性に優れ、インナーライナー層の厚みをより薄くできるポリマーが要請されている。

【0004】

また、特許文献1、特許文献2にはタイヤのユニフォミティ(均一性)の悪化を防止するために、内圧充填時のタイヤの内面形状に近似した外周面を有した中子体を用いた空気入りタイヤの製造方法が提案されている。中子体の外側にインナーライナー、カーカスプライ、非伸長ビード、ベルト、トレッドゴムおよびサイドウォールゴムなどが順次貼り付けられることによって未加硫タイヤが成形される。そして中子体から未加硫タイヤを外して、もしくは中子体とともに加硫プレスに投入して加硫を行うことで、タイヤのユニフォミティを改善することが提案されている。

【0005】

従来、タイヤの軽量化を図るために、前記ゴム組成物にかえて熱可塑性樹脂を含む材料からなるフィルムが提案されている。しかし薄い熱可塑性樹脂のインナーライナーを用いてタイヤを製造すると、加硫工程の圧力で部分的に薄くなりすぎてタイヤ製品のインナーライナーの仕上がりゲージが設計より薄くなってしまう。仕上がりが薄いインナーライナーはその箇所ではカーカスコードが浮き出て見える現象(オープンスレッド)でユーザーには内観が悪いという印象を与えてしまうほかに、インナーライナーが薄いと、部分的にガスバリア性が悪くなってしまい、タイヤ内圧が低下し、最悪な場合にはタイヤがバーストする虞がある。

【0006】

またガスバリア性の優れた熱可塑性樹脂組成物は、中子体への粘着力が低く、特に中子体の外周面のビード部付近からバットレス部付近までの曲率Rが小さく、側面に貼り付けるような構造体へ粘着させ、粘着力を維持することはできない。さらにガスバリア性の優れた熱可塑性樹脂組成物どうしがストリップ構造として重なる部分で粘着力が低く、中子体へ巻き付けてもばらけが生じる。

【0007】

またインナーライナーはタイヤ走行時にショルダー部近傍に大きなせん断歪が作用する。熱可塑性樹脂を含む材料をインナーライナーとして使用した場合、このせん断歪みによって、インナーライナーとカーカスプライの接着界面で剥離が発生しやすくなり、タイヤの空気漏れが発生するという問題があった。

【0008】

特許文献3は、熱可塑性樹脂と熱可塑性エラストマーをブレンドしたフィルム積層体のストリップでタイヤを製造する技術を開示している。ここでは積層体にすることで、ガスバリア性、接着性を改善することができ、リボン状のストリップ間の接合を可能にしている。しかし、この技術では、中子体の外周面、特にビード部からバットレス部にかけた側面にストリップを粘着させることができず、中子体からはがれて成形できない虞がある。

【0009】

特許文献4は、リボン状の未加硫のゴムストリップを円筒ドラム上で順次巻き付けることによって、所望の仕上げ断面形状に近い輪郭形状でゴム部材を形成することを開示している。

【0010】

従来、空気入りタイヤに用いられるインナーライナーは、一般にゴム押出機等から所定の仕上げ断面形状で連続して押し出し成形されており、その仕上げ断面形状は、ゴム押出機のヘッド部に設ける口金により決定されている。仕上げ断面形状で押出し成形する従来の方法では、ゴム部材の断面サイズが大きいため、使用するゴム押出機も大型のものが必要となり、その結果、生産ラインを小型化できない。またタイヤの種類等に応じて多種類の口金を用意しなければならず、しかも製造するタイヤの種類替えの都度、前記口金の交換や調整作業等が要求されるなど、多品種少量生産の低下の問題などを解決するためである。

【0011】

しかし、タイヤ部材をリボン状のゴムストリップで形成する場合に、ゴム組成物相互の粘着性に起因して加工性に問題があり、またゴムストリップで形成したゴム部材の形状が保管中に型崩れを生じる問題があった。

【0012】

特許文献5には、インナーライナー層とゴム層の接着性を改善するための積層体が開示されている。これはインナーライナー層の両側に接着層を設けることで、インナーライナー層の重ね合わせ部において接着層同士が接触するようになり、加熱によって強固に接着されるので、空気圧保持性を向上させている。しかし、このインナーライナー層の重ね合わせのための接着層は、加硫工程においてブラダーと加熱状態で接触することになり、ブラダーに粘着するという問題がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平7−215007号公報

【特許文献2】特開平11−254906号公報

【特許文献3】国際公開2008−029781号公報

【特許文献4】特開2000−254980号公報

【特許文献5】特開平9−19987号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明はインナーライナーに用いられるリボン状のストリップ及びその製造方法を提供する。従来のストリップは偏平な矩形断面形状を有しているため、所定幅のリボン状のストリップを重ねて、より幅の広いシートを作製する際に、ストリップの両端部の重複部分において肉厚が形成される。本発明の第1の目的はリボン状のストリップに耳部を形成することでインナーライナーの肉厚の凹凸を緩和する。

【0015】

また本発明は熱可塑性エラストマーの単層のストリップを用いることによって軽量化しタイヤの転がり抵抗を低減する。しかも粘着付与剤が配合されているため、中子体の側面における曲面のきつい領域にストリップを保持しながらインナーライナーを成形できる。その結果、加硫工程時にブラダーの熱と圧力でインナーライナーが破壊、

変形するのを防止し、表面に傷や内部にエアー残りなどの発生をなくすることができる。

【0016】

また本発明は、熱可塑性エラストマーのストリップを中子体の外周面に巻き付けてインナーライナーを成形することで、加硫タイヤの内面形状に近似したインナーライナーを成形しタイヤのユニフォミティを改善する。更にインナーライナーとカーカスプライの接着性を改善してタイヤ走行時の繰り返し屈曲変形に伴う亀裂成長を軽減することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、中子体の外周面の円周方向に巻きつけて、タイヤの仕上げ断面形状に近い形状のインナーライナーを形成するためのストリップであって、前記ストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、前記ストリップは、厚さ(T1)が0.02〜1.0mmのストリップ本体と、該ストリップ本体の両側に形成され、前記厚さ(T1)より小さい厚さ(T2)で、幅(W2)が0.5mm〜5.0mmの耳部を有していることを特徴とするストリップに関する。

【0018】

本発明の他の形態は、前記熱可塑性エラストマーよりなるストリップの製造方法であって、(a)押出機本体と押出ヘッドを備えた押出装置により、熱可塑性エラストマーを押し出して横長矩形断面のシートを形成する押出工程と、(b)該シートを、型ローラとニップローラの間に通して、前記シートに型ローラの形状を転写してストリップ端部に耳部を備えたストリップ形成工程と、(c)前記ストリップを型ローラから剥離する剥離工程とを含むストリップの製造方法である。

【0019】

また、本発明のさらなる形態は前記中子体の外周面の円周方向に沿って、前記ストリップの側縁をずらせながら巻きつけて、タイヤの仕上げ断面に近い形状のインナーライナーを成形する空気入りタイヤの製造方法である。

【0020】

前記中子体は、タイヤに5%の内圧を充填したときタイヤ内面形状に近似した外周面を有することが好ましい。また前記中子体は、タイヤに5%の内圧を充填したときタイヤ内面形状よりも小さい外周面を有することが好ましい。

【0021】

本発明の一形態は、前記ストリップを用いて中子体の外周面にインナーライナー成形した後、その他のタイアヤ部材を組み合わせて未加硫タイヤを成形する工程と、該未加硫タイヤを前記中子体から取り外して加硫金型に投入して加硫成形する加硫工程を含む。

【0022】

前記加硫工程において、未加硫タイヤは、その内腔側に配置されたブラダーの膨張によ

り、0.1〜2.0%の径方向のストレッチで加硫されることが好ましい。また、加硫工程において、未加硫タイヤは、その内腔側に配置されたブラダーの膨張により、0.1〜2.0%のラジアル方向のストレッチで加硫されることが好ましい。

【0023】

また本発明の他の形態は、前記ストリップを用いて成形された未加硫タイヤを前記中子体の外側に形成する成形工程と、前記未加硫タイヤと前記中子体が、共に加硫金型に投入され、該加硫金型および前記中子体が加熱されて、タイヤが加硫される空気入りタイヤの製造方法である。

【発明の効果】

【0024】

本発明は、熱可塑性エラストマー組成物で、両端に耳部を有するリボン状のストリップをタイヤの中子体の外周面に巻き付けてインナーライナーを成形したためタイヤのユニフォミティ、隣接するカーカスプライとの接着性を高め、屈曲亀裂成長を軽減することができる。

【0025】

またインナーライナーの配置部分に応じて厚さを調整した未加硫生カバーの設計が可能となる。例えば、バットレス部のみを肉厚に設計できるので、ガスバリア性、タイヤ耐久性を向上することができる。またリボン状のストリップであるため、タイヤのサイズに関係なく適用することができる。特に熱可塑性エラストマーの複数層を用いることで、空気遮断性を維持して、全体の厚みを薄くでき軽量化が達成でき転がり抵抗を低減できる。

【図面の簡単な説明】

【0026】

【図1】本発明の空気入りタイヤの右半分の概略断面図である。

【図2】本発明のストリップを製造する装置の概略図である。

【図3】図2に示す製造装置においてニップローラと型ローラの間隔を示す断面図である。

【図4】本発明のストリップの概略断面図である。

【図5】本発明のストリップの概略断面図である。

【図6】本発明のストリップの概略断面図である。

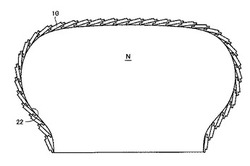

【図7】本発明のタイヤの成形に用いる中子体の断面図である。

【図8】中子体の外周面に、ストリップを用いてインナーライナーを成形する方法を示す概略図である。

【図9】図8のストリップの配置状態を示す拡大断面図である。

【図10】中子体の外周面に成形されたインナーライナーの概略図である。

【図11】従来のストリップを用いてインナーライナーを製造する方法を示す概略図である。

【図12】成形された未加硫タイヤの断面図である。

【図13】加硫金型に配置された未加硫タイヤの断面図である。

【発明を実施するための形態】

【0027】

<タイヤの構造>

本発明はタイヤ内側にインナーライナーを備えた空気入りタイヤの製造方法に関する。該インナーライナーは、タイヤの中子体の外周面上に、両端に耳部を有するリボン状のストリップを螺旋状に巻回させることによって製造される。ここでリボン状のストリップは、仕上げの断面形状に近い状態で押出成形することで製造される。

【0028】

本発明で製造される空気入りタイヤを図に基づき説明する。図1は、空気入りタイヤの右半分の概略断面図である。図において空気入りタイヤ1は、トレッド部2と、該トレッド部両端からトロイド形状を形成するようにサイドウォール部3とビード部4とを有している。さらに、ビード部4にはビードコア5が埋設される。また、一方のビード部4から他方のビード部に亘って設けられ、両端がビードコア5に係止されるカーカスプライ6と、該カーカスプライ6のクラウン部外側には、少なくとも2枚のプライよりなるベルト層7が配置されている。

【0029】

前記ベルト層7は、通常、スチールコードまたはアラミド繊維等のコードよりなるプライの2枚をタイヤ周方向に対して、コードが通常5〜30°の角度になるようにプライ間で相互に交差するように配置される。なおベルト層の両端外側には、トッピングゴム層を設け、ベルト層両端の剥離を軽減することができる。またカーカスプライはポリエステル、ナイロン、アラミド等の有機繊維コードがタイヤ周方向にほぼ90°に配列されており、カーカスプライの両端部でビードコア5の近傍にはサイドウォール方向に延びるビードエーペックス8が配置される。また前記カーカスプライ6のタイヤ半径方向内側には一方のビード部4から他方のビード部4に亘るインナーライナー9が配置されている。

【0030】

<ストリップの形状>

図4〜図6にストリップ10の実施形態の断面図を示す。ストリップ10は、ストリップ本体10Aと該ストリップ本体10Aの両側部に形成される耳部10Bで構成される。

【0031】

本発明において、前記ストリップ本体10Aの厚さ(T1)は、前記0.02mm〜1.0mmの範囲とすることが必要である。0.02mm未満では、押出成形が困難となり、所定厚さのインナーライナーを形成するために回数を不必要に増加し、また1.0mmを超えるとストリップの両縁の接合部において肉厚部が形成され、輪郭形状の精度が低下し、インナーライナーの屈曲耐久性の低下、軽量化が望めないことになる。前記ストリップの厚さ(T1)は、好ましくは、0.1mm〜0.5mmの範囲である。

【0032】

耳部10Bの厚さ(T2)は、ストリップ本体の厚さ(T1)より薄くされるが、その厚さ(T2)は、0.02mm〜0.5mm、より好ましくは0.05mm〜0.2mmの範囲である。耳部の厚さ(T2)が、0.02mmより薄いと押出寸法精度が低下する可能性があり、一方、耳部の厚さ(T2)が、0.5mmより厚いと、隣接するストリップで形成される表面の凹凸が大きくなる可能性がある。ここで、耳部の厚さ(T2)は、ストリップ幅方向に、その厚さが変化する場合は、幅方向の平均厚さとして定義される。

【0033】

次にストリップの幅(WO)は、5mm〜40mmの範囲、好ましくは10〜30mmの範囲である。ストリップの幅(WO)をこの範囲に設定することで、インナーライナーの輪郭形状の精度を高くすることができる。

【0034】

そして耳部10Bの幅(W2)は、ドラム上で巻き変えし表面に形成される凹凸を滑らかにするために0.5mm〜5.0mmの範囲、好ましくは0.8mm〜3.0mmの範囲に調整される。耳部の幅(W2)が、0.5mm〜5.0mmの範囲を外れる場合は、ストリップが接合して形成されたインナーライナーの断面の肉厚寸法が不均一となる可能性がある。なお(W2×2)の値は、(W0×0.5)の値以下であることが好ましい。

【0035】

ここで、ストリップの耳部10Bは、ストリップ本体の左右の端部で対称形状が好ましいが、非対称とすることもできる。例えば、図4において、左端部では耳部は下面に一定の厚さを有して形成され、両端部で耳部は下面に一定の厚さを有して形成されている。かかる形状とすることで、ドラム上でストリップを巻き返してインナーライナーを形成する際に隣接するストリップの耳部は、ストリップ端部で形成される段差を緩和し、凹凸の小さい接合が可能となる。なお前記ストリップ本体10Aは、その厚さ(T1)が、長さ方向に一定の横長偏平の矩形状をなしている。

【0036】

図5(a)は、ストリップの耳部10Bが部分的に傾斜部を形成された構造を示し、図5(b)は、ストリップの耳部10Bが傾斜部のみで形成された実施例である。なお、本発明のストリップは、ドラム上でストリップを巻き返してインナーライナーを形成する際に隣接するストリップの耳部がストリップ端部の段差を緩和することができる。なお、耳部は、左右対称または非対称の形状が採用できる。

【0037】

図6(a)は、ストリップ本体10Aの左端および右端において段差が形成され厚みを薄くした耳部10bが形成され、ストリップの両側で非対称となっている。また図6(b)は、ストリップ本体10Aの左端方向および右端方向で、ストリップの下面方向に厚さを漸減した耳部10bが形成されている。この場合も、ドラム上でストリップを接合する際に、隣接するストリップが相互に接合する端部において段差が形成されることになるが、その表面凹凸形状を小さくしたインナーライナーシートを得ることができる。

【0038】

本発明のストリップを上述の形状とすることで、ドラム上でストリップを巻き返してインナーライナーを形成する際に隣接するストリップの耳部が、適切に嵌合して厚さむらのない接合部が形成できる。本発明の耳部は、これらの形状に限らず各種変形例が採用できる。なお前記ストリップ本体10Aの厚さ(T1)は、長さ方向にほぼ一定の横長偏平の矩形状をなしている。

【0039】

<ストリップの製造方法>

図2においてストリップ10を製造する製造方法を説明する。ストリップの製造装置11は、横長矩形断面の熱可塑性エラストマーのシート12を押出形成する押出装置13と、その押出口16の近傍に配されるニップローラ14Aと型ローラ14Bとから構成される。

【0040】

前記押出装置13は、スクリュ軸15を有する押出機本体13Aと、この押出機本体13Aから吐出される熱可塑性エラストマーのシートを形成して押出口16から押出す押出ヘッド13Bとを具える。押出機本体13Aは、投入される熱可塑性エラストマーを、減速機能を備えた電動機により駆動される前記スクリュ軸15によって混練、溶融する。また前記押出ヘッド13Bは、前記押出機本体13Aの先端に取付き前記押出口16を構成する押出成形用の口金17を具えている。

【0041】

次に、ニップローラ14Aと型ローラ14Bは、一対の上、下のローラを構成し、押出口16からの押出し方向に対して直交する横向きで保持される。そして、ニップローラ14Aと型ローラ14Bは、互いに同速度でかつ同期しながら回転可能に駆動制御される。

【0042】

そして、ニップローラ14Aと型ローラ14B間の間隙部の形状は図3に示すように、前記ストリップ10(図4)の断面形状に近似している。ここで「近似している」とは、ストリップ10の断面形状と実質的に相似形であり、膨張を考慮して相似比は通常0.50〜0.90の範囲で間隙部K2の方が小である。

【0043】

すなわち、型ローラ14Bは、直円筒状のローラ本体の周囲表面に、前記ストリップ本体10A(図4)に相当する凹み部分14a,14bを凹設している。従って、ニップロ

ーラ14Aと型ローラ14B間での間隙部分K1によって耳部10Bが成形され、前記凹み部分14a、14bがなす隙間部分K2によって図4のストリップ本体10Aが成形される。

【0044】

図2において製造装置11では、まず押出装置13を用いて、横長矩形のシート12を形成し、型ローラ成形における発熱が生じない条件で型ローラの形状をシート転写する。そして、耳部が形成されたストリップ12Aはフリーローラ18によって型ローラ14Bから剥離され、最終形状に加工される。したがって寸法の精度および安定性が高まり、通常、カレンダー成形において必要とされていた幅調整のためのナイフカット作業が不必要となるなど製造効率を向上できる。しかも、耳部10Bにおける厚さ(T2)のバラツキを軽減することができ、高い品質のストリップ10を製造できる。

【0045】

なお、押出ヘッド13Bにおける前記押出口16の開口高さ(HA1)を、前記ストリップの厚さT1の2〜7倍、かつ前記押出口16の開口幅(WA1)を前記ストリップの幅(W0)の0.7〜1.0倍とすることが好ましい。

【0046】

前記開口高さ(HA1)がT1の7倍を超えると、及び開口幅(WA1)がW0の0.7倍より小さいときには、型ローラ成形での加工率が過大となりストリップ10の品質及び精度が低下する。特に幅の精度が不安定となり、ナイフカットによる幅精度の維持が必要となってくる。また前記開口高さ(HA1)がT1の2倍より小さいとき、1.0mm以下のストリップ12Aを得るには、押出し時のシート厚さが薄くなることから、押出圧力が高くなってしまい、寸法が不安定となってしまう。一方開口幅(WA1)がW0の1倍を超えると、逆に加工率が過小となり、ストリップ12Aが切断する問題があり寸法安定性も低下する。

【0047】

なお、前記成形工程、剥離工程に用いられる型ローラ、ニップローラおよびフリーローラは、離型処理をしていることが望ましい。離型処理は、例えば、ローラ表面を窒化(ラジカル窒化、カナック処理)して、Cr−Nコーティング(硬度Hv:200〜800、膜厚:25〜500μm)とする方法、あるいは硬質クロムにテフロン(登録商標)を含浸させためっき(硬度Hv:800〜1000、膜厚:25〜1000μm)、ダイアモンド・ライク・カーボン(DLC)コーティング(硬度Hv:2000〜7000、膜厚:0.2〜3.0μm)、テフロン(登録商標)コーティング(硬度Hv:100〜500、膜厚:0.1〜0.5μm)等の従来の技術が採用できる。

【0048】

<ストリップを構成する熱可塑性エラストマー組成物>

本発明のストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物である。

【0049】

耳部を備えたストリップを形成して、インナーライナーを製造することによって、表面の凹凸を小さくし滑らかにすることができ、凹凸の大きいことによる空気溜まりなどの従来の問題を解決することができる。

【0050】

[SIBS]

ストリップのエラストマー組成物には、ポリマー成分としてスチレン−イソブチレン−スチレントリブロック共重合体(SIBS)を5質量%〜100質量%含む。SIBSが5質量%よりも少ない場合は、空気遮断性が低下する虞がある。ストリップのSIBS配合量は、空気遮断性の確保という観点から、10質量%〜80質量%の範囲が好ましい。

【0051】

SIBSのイソブチレンブロック由来により、SIBSからなるポリマーフィルムは優れた耐空気透過性を有する。したがって、SIBSからなるポリマーをインナーライナーに用いた場合、耐空気透過性に優れた空気入りタイヤを得ることができる。

【0052】

さらに、SIBSは芳香族以外の分子構造が完全飽和であることにより、劣化硬化が抑制され、優れた耐久性を有する。したがって、SIBSからなるポリマーフィルムをインナーライナーに用いた場合、耐久性に優れた空気入りタイヤを得ることができる。

【0053】

SIBSからなるポリマーフィルムをインナーライナーに適用して空気入りタイヤを製造した場合には、耐空気透過性を確保できる。したがってハロゲン化ブチルゴム等の、従来耐空気透過性を付与するために使用されてきた高比重のハロゲン化ゴムを使用する必要がなく、使用する場合にも使用量の低減が可能である。これによってタイヤの軽量化が可能であり、燃費の向上効果が得られる。

【0054】

SIBSの分子量は特に制限はないが、流動性、成形化工程、ゴム弾性などの観点から、GPC測定による重量平均分子量が50,000〜400,000であることが好ましい。重量平均分子量が50,000未満であると引張強度、引張伸びが低下するおそれがあり、400,000を超えると押出加工性が悪くなるおそれがあるため好ましくない。SIBSは耐空気透過性と耐久性をより良好にする観点から、SIBS中のスチレン成分の含有量は10〜30質量%、好ましくは14〜23質量%であることが好ましい。

【0055】

該SIBSは、その共重合体において、各ブロックの重合度は、ゴム弾性と取り扱い(重合度が10,000未満では液状になる)の点からイソブチレンでは10,000〜150,000程度、またスチレンでは5,000〜30,000程度であることが好ましい。SIBSは、一般的なビニル系化合物のリビングカチオン重合法により得ることができ、例えば特開昭62−48704号公報および特開昭64−62308号公報には、イソブチレンと他のビニル化合物とのリビングカチオン重合が可能であり、ビニル化合物にイソブチレンと他の化合物を用いることでポリイソブチレン系のブロック共重合体を製造できることが開示されている。

【0056】

SIBSからなるストリップの厚さt1は、0.05〜0.6mmである。ストリップの厚さが0.05mm未満であると、ポリマー積層体をインナーライナーに適用した生タイヤの加硫時に、ストリップがプレス圧力で破れてしまい、得られたタイヤにおいてエアーリーク現象が生じる恐れがある。一方、ストリップの厚さが0.6mmを超えるとタイヤ重量が増加し、低燃費性能が低下する。ストリップの厚さは、さらに0.05〜0.4mmであることが好ましい。ストリップは、SIBSを押出成形、カレンダー成形といった熱可塑性樹脂、熱可塑性エラストマーをフィルム化する通常の方法によってフィルム化して得ることができる。

【0057】

[粘着付与剤]

ストリップのエラストマー組成物には、粘着付与剤がポリマー成分中に0.1質量部〜100質量部の範囲で含むことが望ましい。0.1質量部より少ない場合には、隣接するタイヤ部材との接着性が低下するかの可能性があり、100質量部を超えると、粘着性が高くなりすぎて、生産性が低下し、さらにガスバリア性を低下することになる。粘着付与剤は、好ましくは、1質量部〜50質量部の範囲である。ここで粘着付与剤とは、エラストマー組成物の粘着性を増進するための配合剤をいい、例えば次の粘着付与剤が例示される。

【0058】

粘着付与剤は、典型的には、C9石油樹脂およびC5石油樹脂がある。ここでC9石油樹脂は、ナフサを熱分解して、エチレン、プロピレン、ブタジエンなどの有用な化合物を得ているが、それらを取り去った残りのC5〜C9留分(主としてC9留分)を混合状態のまま重合して得られた芳香族石油樹脂である。

【0059】

例えば、商品名として、アルコンP70、P90、P100、P125、P140、M90、M100、M115、M135(いずれも、荒川化学工業(株)社製、軟化点70〜145℃)、またアイマーブS100、S110、P100、P125、P140(いずれも出光石油化学(株)製、芳香族共重合系水添石油樹脂、軟化点100〜140℃、重量平均分子量700〜900、臭素価2.0〜6.0g/100g)、さらに、ペトコールXL(東ソー(株)製)がある。

【0060】

またC5石油樹脂とは、ナフサを熱分解して、エチレン、プロピレンやブタジエンなどの有用な化合物を得ているが、それらを取り去った残りのC4〜C5留分(主としてC5留分)を混合状態のまま重合して、得られた脂肪族石油樹脂である。商品名として、ハイレッツG100(三井石油化学(株)製、軟化点が100℃)、またマルカレッツT100AS(丸善石油(株)製、軟化点100℃)、さらにエスコレッツ1102(トーネックス(株)製、軟化点が110℃)がある。

【0061】

テルペン樹脂は、例えば、商品名として、YSレジンPX800N、PX1000、PX1150、PX1250、PXN1150N、クリアロンP85、P105、P115、P125、P135、P150、M105、M115、K100(いずれもヤスハラケミカル(株)製、軟化点は75〜160℃)がある。

【0062】

芳香族変性テルペン樹脂は、例えば、商品名として、YSレジンTO85、TO105、TO115、TO125(いずれもヤスハラケミカル(株)製、軟化点75〜165℃)がある。

【0063】

テルペンフェノール樹脂は、例えば商品名として、タマノル803L、901(荒川化学工業(株)製、軟化点120℃〜160℃)、またYSポリスターU115、U130、T80、T100、T115、T145、T160(いずれもヤスハラケミカル(株)製、軟化点75〜165℃)がある。

【0064】

クマロン樹脂は、例えば、軟化点90℃のクマロン樹脂(神戸油化学工業(株)製)がある。クマロンインデンオイルは、例えば商品名として、15E(神戸油化学工業(株)製、流動点15℃)がある。

【0065】

ロジンエステルは、例えば商品名として、エステルガムAAL、A、AAV、105、AT、H、HP、HD(いずれも荒川化学工業(株)製、軟化点68℃〜110℃)、またハリエスターTF、S、C、DS70L、DS90、DS130(いずれもハリマ化成(株)製、軟化点68℃〜138℃)がある。

【0066】

水添ロジンエステルは、例えば商品名として、スーパーエステルA75、A100、A115、A125(いずれも荒川化学工業(株)製、軟化点70℃〜130℃)がある。

【0067】

アルキルフェノール樹脂は、例えば商品名として、タマノル510(荒川化学工業(株)製、軟化点75℃〜95℃)がある。DCPDは、商品名として、エスコレッツ5300(トーネックス(株)製、軟化点105℃)がある。

【0068】

粘着付与剤は、C9石油樹脂の完全水添系石油樹脂がSIBと相溶性がよく、またガスバリア性も低下することなく、接着性を高めることができる。また粘度も下げる効果もあり、フィルム押出成形にも有利に使用できる。

【0069】

[ゴム成分]

ストリップのエラストマー組成物には、ポリマー成分としてブチルゴムもしくは天然ゴム(イソプレンゴムを含む)を、60質量%〜95質量%の範囲で含むことができる。ブチルゴムもしくは天然ゴム(イソプレンゴムを含む)が、60質量%より少ないと、粘度が高く押し出し加工性が悪くなり、薄肉化により軽量化ができない虞があり、95質量%を超えると、空気遮断性が低下する虞がある。エラストマー組成物の未加硫接着性および加硫接着性を高めるためには、70質量%〜90質量%の範囲が好ましい。

【0070】

<タイヤの製造方法>

次に、空気入りタイヤを製造方法について説明する。本発明の空気入りタイヤの製造方法は、インナーライナーの成形方法、生カバーを成形する工程と、該生カバーを加硫する工程とを含んでいる。以下、これらの工程を説明する。

【0071】

<インナーライナーの成形>

前記インナーライナーを成形は、図7に示される中子体Nを用いて、図8に示す概略図に従って行われる。図7および図8においてインナーライナーは、ストリップ10を中子体Nの外周面22に、その円周方向に沿って側縁をずらせながら巻き付けることにより形成される。ここでストリップ10は、例えば幅W0が5〜60mm程度、厚さT1が0.5〜1.0mm程度のリボン状で構成される。巻き付けに際しては、ストリップ10の一端を中子体Nの外周面22に貼り付け、しかる後、支持軸Dにて該中子体Nを回動させるとともにストリップ10を回転軸方向に所定のピッチで移動させる。これにより、図8に示されるように、中子体Nの外周面22の一部、もしくは全域にストリップ10からなるインナーライナー9Gを配置できる。かかるストリップの成形方法は、所謂ストリップワインド方式と呼ばれ、複雑な三次元形状を形成するのに採用できる。なおインナーライナーの成形をトレッド領域には幅広のストリップを巻き付け、その両側のサイド部にストリップワインド方式を採用することもできる。

【0072】

ここでストリップ10は、巻回に際し、図9(a)、(b)に端部を拡大して示すように、隣接するストリップ間で段差を形成するが、その耳部によって凹凸段差(d)の大きさは緩和されることになる。一方、図11に示すように、従来の断面が長方形のストリップで耳部を有しないものを用いた場合の凹凸段差(d0)は、耳部を有するストリップの

場合の凹凸に比べ約2倍となる。

【0073】

このように、耳部を有するストリップを用いた場合には、インナーライナーに要求される仕上げ断面形状に近似させることを容易にする。しかも滑らかな輪郭形状が得られ、加硫後の表面傷の発生を防止できる。一方、従来の同じ厚さのストリップと略同程度の巻き付け回数によってインナーライナーを形成することができ、生産能率の低下やエアー残りの発生を抑制しうる。

【0074】

本発明において、ストリップを巻き付ける際の重複部の幅は、形成するタイヤ部材の仕上げ厚み、内面平滑性、断面形状によって調整されるが、通常、1mm〜40mmの範囲に調整される。重複部の幅が1mm〜40mmの範囲をはずれると、インナーライナーの輪郭形状の精度が低下する可能性がある。

【0075】

なおインナーライナーの成形を含む、図12の生カバー1Gを成形する工程では、図10に示されるように、中子体Nの外側にインナーライナー9が貼り付けられるとともに、クリンチゴム4Gの基部は、例えば断面矩形状で構成され、前記フランジ面23にリング状に巻き付けられる。

【0076】

前記中子体Nは、製品タイヤに5%の内圧を充填した時のタイヤの内面形状に近似した三次元の外周面22と、この外周面のビード側の端部に連なりかつ軸方向の外側にそれぞれのびる一対のフランジ面23とを有している。ここでタイヤの内面形状とは、製品タイヤの内面形状である。また「製品タイヤに5%の内圧を充填した時」とは、タイヤの正規内圧から、正規内圧の5%の内圧まで減圧した状態とする。一般にこの5%内圧充填状態のタイヤの断面形状は、加硫金型の中でのタイヤの断面形状に類似する。従って、中子体Nの外周面22を5%内圧充填時のタイヤの内面形状に近似させることにより、加硫成形時の生カバーの伸びであるひずみを小さくすることができタイヤの均一性を高めることができる。

【0077】

図7には中子体Nとして、タイヤ周方向で分割可能な複数の分割ピースP1〜P4によって形成された組立式のものが例示される。従って、生カバー1Gを中子体Nの外側に形成した後、該生カバー1Gの中から各分割ピースP1〜P4を分解し所定の順番で取り出しうる。中子体Nは本実施形態のような組立式に限定されるものではなく、その外周面22が生カバー成形中に実質的に変形しない剛性を有するものであれば、流体圧を用いた膨張式、収縮式のもの、タイヤ半径方向に拡径及び縮径できるドラム式など種々のものが採用できる。本実施形態の中子体Nは、支持軸Dによって片持ち状かつ回転可能に支持されている。なお組立式の中子体Nにおいて、生カバーと共に加硫されるような場合には、該加硫時の熱及び圧力にも耐えうる、例えばジュラルミン等の金属材料が好適である。また、中子体Nを生カバーから取り外して加硫する場合には、中子体Nは取り扱い性に優れた樹脂材料などが好適である。

【0078】

<未加硫タイヤの成形>

次に、図10においてビード領域のインナーライナー9Gの外側に、ビードコアを形成するステップが行われる。ビードコアは、例えば連続して供給される1本のビードワイヤをクリンチゴムの基部からタイヤ半径方向に積み重なるように渦巻状で複数周回させて形成される。ビードワイヤを渦巻き状に巻き付ける際、例えばインナーライナー9Gの外面との間に小隙間を形成しうるリング状の当て金などを前記フランジ面23に装着して行われるのが望ましい。

【0079】

次に、中子体に成形されたインナーライナーの外側にトロイド状のカーカスが成形された後、図12に示されるように、外側のビードコア5G及びエーペックス8Gを配するステップが行われる。またそのタイヤ軸方向外側に、クリンチゴム4Gが配される。さらに、ベルト層7G、サイドウォールゴム3G、トレッドゴム2Gがそれぞれ配される。各タイヤ材は、一体押出し方式のものを巻き付けても良いが、例えばサイドウォールゴム3Gのように、複雑な立体形状をなすものについては、適宜、前述のストリップワインド方式にて形成するのができる。このように中子体Nの外側に生カバー1Gが形成される。

【0080】

<タイヤ加硫>

次に、本発明の一実施形態では、生カバー1Gの内部から中子体Nが取り外され、しかる後、図13に示されるように、前記中子体が取り外された生カバー1Gを加硫金型Mにて加硫成形する加硫成形工程が行われる。

【0081】

前記加硫金型Mは、生カバー1Gの外面と接触しそれに所定の形状を付与する成形面Maを有する。加硫金型Mには、公知の分割型等が用いられる。また、加硫金型Mにセットされた生カバー1Gの内腔には、膨張、収縮が可能なブラダーBが配置される。膨張したブラダーBは、生カバー1Gの内腔面に接触するとともに、該生カバー1Gを前記成形面Maに強く押し付けしタイヤの加硫成形を確実なものとする。この作用により、生カバー1Gにはラジアル方向及び径方向のストレッチが生じ得る。

【0082】

ここで、前記各ストレッチが大きくなると前記した種々の不具合があるため、加硫成形工程では、生カバー1Gのラジアル方向及び/又は径方向のストレッチが小さな値となるように行われる。これにより、加硫成形工程においてもカーカスコードのエンズがばらつくことがなくタイヤ周方向で非常に精度良く均一化された空気入りタイヤが確実に製造される。またベルト層7についても、そのコードに作用する張力が非常に小さく抑えられるため、加硫中におけるベルトコードの角度変化を小さくでき、コード角度を非常に精度良くコントロールしうる。従って、本実施形態の製造方法によれば、さらにユニフォミティの優れた空気入りタイヤを製造しうる。

【0083】

加硫成形時における生カバー1Gのラジアル方向及び/又は径方向のストレッチは、好ましくは2.0%以下、さらに好ましくは1.5%以下、特に好ましくは1.0%以下である。このストレッチの調整は、例えば中子体Nの外周面22の形状と加硫金型Mの成形面Maの形状との相対関係を変えることによって適宜行うことができる。即ち、加硫金型Mの成形面Maに比して、中子体Nの外周面22を相対的に小とすることによりストレッチは大きくなり、逆に中子体Nの外周面22を相対的に大とすることによりストレッチは小さくできる。

【0084】

また、前記「径方向のストレッチ」は、仕上がりタイヤの前記5%内圧充填状態におけるタイヤ赤道Cの位置での内径Riと、中子体Nの赤道Ncの位置における外径Roとから下記式により計算することができる。

【0085】

径方向のストレッチ(%)={(Ri−Ro)×100}/Ro

ここで前記内径Riは、近似的に加硫金型Mの成形面Maのうちタイヤ赤道を加硫する部分の内径Mr(ただし、トレッド溝成形用の突起Mpは含めない。)から、タイヤ設計寸法におけるトレッド厚さの2倍の距離を減じること等によって近似的に求めることができる。

【0086】

また「ラジアル方向のストレッチ」とは、仕上がりタイヤの前記5%内圧充填状態におけるタイヤ内腔の一方のビードトウから他方のビードトウまでのラジアル方向のパス長さ(パス長さは、その形状に沿って測定されるいわゆるペリフェリ長さで、以下同じである。)Liと、中子体Nの外周面のパス長さLo(図12に示す。)とから下記式により計算することができる。

【0087】

ラジアル方向のストレッチ(%)={(Li−Lo)×100}/Lo

例えばラジアル方向のストレッチが2.0%を超えると、カーカスコードのエンズのばらつきやベルト層7でのコード変化のバラツキ等が大きくなる傾向があり、十分なユニフォミティの向上が期待できない。また、径方向のストレッチが2.0%を超えると、トレッド部が加硫金型Mのトレッド溝成形用の突起Mpに強く押し付けられる際にベルトコード等に配列の乱れが生じやすくなる。

【0088】

また、ストレッチの下限は0%である。即ち、例えば仕上がりタイヤの前記5%内圧充填状態におけるタイヤ断面形状と生カバー1Gとを実質的に同じ形状としても良い。本発明に従って成形された生カバー1Gは、従来の膨張変形行程を経る場合に比してカーカスコードの張力がタイヤ周上で均一化されているためである。

【0089】

しかし、カーカスプライの製造上の誤差や中子体Nへの貼り付け時の誤差等が存在する以上、生カバー1Gのカーカスコードの張力がタイヤ周上で完全に均一化されているわけではない。この意味では、従来に比して非常に小さなストレッチを生カバー1Gに与え不均一な張力を均一化しつつ加硫することが望ましい。これにより、例えば生カバー1Gにおいて、タイヤ周上で弛んだカーカスコードがあった場合、加硫時にその弛みを取り除いたり、逆に、大きな張力が作用しているカーカスコードに対しては、ストレッチによって例えばカーカスコードとビードコア5との間に適度なすべりを生じせしめ、最終的にカーカスコードの張力をより均一に近づけることができる。さらにはベルトコード等においても、適度な張力を負荷することで、前記配列乱れを抑制することが可能である。

【0090】

このような観点から加硫中の生カバーの径方向及び/又はラジアル方向のストレッチが、より好ましくは0.1%以上、さらに好ましくは0.2%以上、特に好ましくは0.3%以上となるように、中子体Nの外周面22の形状を定めるのが望ましい。

【0091】

なお他の実施形態として、生カバー1Gを中子体Nとともに加硫することができる。この場合、生カバー1Gの取り外しや移載工程などが不要となるため、その際に生じがちな生カバー1Gの変形などを防止でき、さらにユニフォミティに優れた空気入りタイヤを製造するのに役立つ。

【実施例1】

【0092】

<ストリップの材料>

本発明の実施例および比較例のストリップの製造に用いた熱可塑性エラストマー(SIB、SIBSおよびSIS)は以下のとおりである。

【0093】

[SIB]

攪拌機付き2L反応容器に、メチルシクロヘキサン(モレキュラーシーブスで乾燥したもの)589mL、n−ブチルクロライド(モレキュラーシーブスで乾燥したもの)613ml、クミルクロライド0.550gを加えた。反応容器を−70℃に冷却した後、α−ピコリン(2−メチルピリジン)0.35mL、イソブチレン179mLを添加した。さらに四塩化チタン9.4mLを加えて重合を開始し、−70℃で溶液を攪拌しながら2.0時間反応させた。次に反応容器にスチレン59mLを添加し、さらに60分間反応を続けた後、大量のメタノールを添加して反応を停止させた。反応溶液から溶剤などを除去した後に、重合体をトルエンに溶解して2回水洗した。このトルエン溶液をメタノール混合物に加えて重合体を沈殿させ、得られた重合体を60℃で24時間乾燥することによりスチレン−イソブチレンジブロック共重合体を得た(スチレン成分含有量:15質量%、重量平均分子量:70,000)。

【0094】

[SIBS]

カネカ(株)社製の「シブスターSIBSTAR 102T(ショアA硬度25、スチレン成分含有量25質量%、重量平均分子量:100,000)」を用いた。

【0095】

[SIS]

クレイトンポリマー社製のD1161JP(スチレン成分含有量15質量%、重量平均分子量:150,000)を用いた。

【0096】

<インナーライナーの製造方法>

上記SIBSおよびSISは、市販のペレットを、また上記製法で得られたSIBを用いて、以下の配合処方で、バンバリミキサーおよび2軸押出機でブレンドした。

【0097】

次に熱可塑性エラストマーのストリップを押出成形するために、図2、図3に示すダイ押出機にてリボン状のシートを製造した。なお、ストリップとともに第2層を押し出して2層構造とするときは共押出機を用いた。押し出しの条件は以下のとおりである。

【0098】

2軸押出機(スクリュ径:φ50mm、L/D:30、シリンダ温度:220℃)

Tダイ押出機(スクリュ径:φ80mm、L/D:50、ダイギャップ幅:500mm、シリンダ温度:220℃)。

【0099】

これを、ニップローラ14A及び型ローラ14Bに通して、両端に所定の形状の耳部を形成したストリップ12Aを製造した。その後、フリーローラ18を介して、前記ストリップを前記型ローラから剥離して、図4に示す断面構造のストリップ12Aを得た。ここで、ストリップ10の幅(W0、WA)、厚さ(T1)、耳部10Bの幅(W2)、厚さ(T2)は表3に示すとおりである。

【0100】

上記ストリップを、図8に示すように中子体の外周面に重複幅が18mmとなるようにストリップを巻き回し、隣接するストリップの耳部が、相互に接合部を形成しながら厚さ0.3mmのインナーライナーを形成した。

【0101】

【表1】

【0102】

【表2】

【0103】

(注1)IIR:エクソンモビール(株)社製の「エクソンクロロブチル1066」

(注2)NR:TSR20

(注3)粘着付与剤:荒川化学(株)社製の「アルコンP140(C9石油樹脂、軟化点が140℃、重量平均分子量が70,000)

(注4)カーボンブラック(CB):東海カーボン(株)社製の「シーストV(N660、N2SA:27m2/g)」

(注5)酸化亜鉛:三井金属鉱業(株)社製の「亜鉛華1号」

(注6)ステアリン酸:花王(株)社製の「ステアリン酸ルナックS30」

(注7)老化防止剤:大内新興化学(株)社製の「ノクラック6C」(N−(1,3−ジメチルブチル)−N’−フェニル−p−フェニレンジアミン)

(注8)加硫促進剤:大内新興化学(株)社製の「ノクセラーDM」(ジ−2−ベンゾチアゾリルジスルフィド)

(注9)硫黄:鶴見化学工業(株)社製の「粉末硫黄」

【0104】

【表3】

【0105】

<タイヤの製造>

表1の仕様に基づくストリップをドラム上でインナーライナーに成形したものを用いてタイヤサイズ195/65R15の空気入りタイヤを試作した。なお加硫は、170℃で20分間プレスを行い、加硫金型から取り外すことなく100℃で3分間冷却した後、加硫金型から取り出した。なお、実施例は、いずれもストリップに耳部を形成したものである。

【0106】

各比較例および実施例において、中子体はタイヤに5%の内圧を充填したときのタイヤ内面形状に近似した外周面を有する。さらに各比較例および実施例の径方向ストレッチは1.0%であり、ラジアル方向ストレッチは1.0%である。

【0107】

<タイヤの性能評価方法>

表3の実施例および比較例の空気入りタイヤの性能評価は、以下の方法で実施した。

【0108】

<フォーマーへの粘着力>

未加硫のストリップと、フォーマーを張り合わせて、100gfで30秒間保持した後、剥離させた力を未加硫粘着力として測定した。以下の計算式により、比較例1を基準として、各例の未加硫粘着力を指数で表示した。なお、未加硫粘着力指数が大きいほど、未加硫粘着力が高いことを示す。

【0109】

未加硫粘着力指数=(各例の未加硫粘着力/比較例1の未加硫粘着力)×100

<カーカスへの接着性>

ストリップとカーカスプライの未加硫ゴムどうしを貼り合わせて、170℃×20分で加硫し、加硫接着力を測定するためのサンプルを作製した。引張試験機により剥離力を測定して加硫接着力とした。以下の計算式により比較例1を基準として、各配合の加硫接着力を指数で表示した。なお、加硫接着力指数が大きいほど、加硫接着力が高いことを示す。

【0110】

加硫接着力指数=(各例の加硫接着力/比較例1の加硫接着力)×100

<エアーイン性能>

加硫後のタイヤ内側を外観で検査し、その評価を以下のとおりとした。

【0111】

A:外観上、タイヤ1本当たり、直径5mm以下のエアーインの数が0個、かつ直径5mmを超えるエアーインの数が0個の場合

B:外観上、タイヤ1本当たり、直径5mm以下のエアーインの数が1〜3個、かつ直径5mmを超えるエアーインの数が0個の場合

C:外観上、タイヤ1本当たり、直径5mm以下のエアーインの数が4個以上、かつ直径5mmを超えるエアーインの数が1個以上の場合

<ユニフォミティ(LFV、RFV)>

JASOC607:2000のユニフォミティ試験条件に準拠し、ラテラルフォースバリエーション(LFV)およびラジアルフォースバリエーション(RFV)を測定した。結果はいずれも20本の平均値(N)を求め、比較例1を100とする相対値を指数表示した。指数が大きいほどユニフォミティが優れている。

【0112】

ユニフォミティ指数=(比較例1のユニフォミティ/各例のユニフォミティ)×100

<屈曲亀裂成長試験>

試作タイヤの耐久走行試験によりインナーライナーが割れ、剥がれ状態を評価した。試作タイヤをJIS規格リム15かける6JJに組み付け、タイヤ内圧は150KPaで通常よりも低内圧に設定し、荷重は600kg、速度100km/h、走行距離20,000kmでタイヤの内部を観察し、亀裂、剥離の数を測定し、比較例1との相対値で示す。

【0113】

耐亀裂成長指数=(比較例1の亀裂数/各例の亀裂数)×100

<総合判定>

以下の(a)〜(e)の条件をすべて満たす場合を総合判定Aとした。

(a)未加硫粘着力が100以上

(b)加硫接着力は100以上

(c)エアーイン性能がA

(d)ユニフォミティが100以上

(e)屈曲亀裂成長性が100以上

以下の(a)〜(e)のいずれか1つが、以下の条件を満たす場合を総合判定B、Cとした。複数の判定に該当する場合は、評価の低い方を採用した。

(a)未加硫粘着力が100より小さい

(b)加硫接着力は100より小さい

(c)エアーイン性能がB、C

(d)ユニフォミティが、100より小さい

(e)屈曲亀裂成長性が100より小さい

<タイヤの評価結果>

本発明の実施例は、未加硫粘着性、加硫接着力、ユニフォミティ、屈曲亀裂成長試験において、いずれも比較例1よりも優れていることが認められる。

【産業上の利用可能性】

【0114】

本発明のストリップ及びその製造方法は、乗用車用空気入りタイヤのほか、トラック・バス用、重機用等の空気入りタイヤに適用できる。

【符号の説明】

【0115】

1 空気入りタイヤ、2 トレッド部、3 サイドウォール部、4 ビード部、5 ビードコア、6 カーカスプライ、7 ベルト層、8 ビードエーペックス、9 インナーライナー、10 ストリップ、11 ストリップの製造装置、12 シート、13 押出装置、14A,14B 型ローラ、15 スクリュ軸、16 押出口、17 口金、18 フリーローラ。

【技術分野】

【0001】

本発明は空気入りタイヤに使用されるインナーライナー用のストリップ、該ストリップの製造方法、さらにそのストリップを用いた空気入りタイヤの製造方法に関する。

【背景技術】

【0002】

近年、車の低燃費化に対する強い社会的要請から、タイヤの軽量化が図られており、タイヤ部材のなかでも、タイヤの内部に配され、空気入りタイヤ内部から外部への空気の漏れの量を低減する機能をもつインナーライナーにおいても、軽量化などが行われるようになってきた。

【0003】

現在、インナーライナー用ゴム組成物は、たとえばブチルゴム70〜100質量%および天然ゴム30〜0質量%を含むブチルゴムを主体とするゴム配合を使用することで、タイヤの耐空気透過性を向上させることが行われている。また、ブチルゴムを主体とするゴム配合はブチレン以外に約1質量%のイソプレンを含み、これが硫黄・加硫促進剤・亜鉛華と相まって、ゴム分子間の架橋を可能にしている。上記ブチル系ゴムは、通常の配合では乗用車用タイヤでは0.6〜1.0mm、トラック・バス用タイヤでは1.0〜2.0mm程度の厚みが必要となるが、タイヤの軽量化を図るために、ブチル系ゴムより耐空気透過性に優れ、インナーライナー層の厚みをより薄くできるポリマーが要請されている。

【0004】

また、特許文献1、特許文献2にはタイヤのユニフォミティ(均一性)の悪化を防止するために、内圧充填時のタイヤの内面形状に近似した外周面を有した中子体を用いた空気入りタイヤの製造方法が提案されている。中子体の外側にインナーライナー、カーカスプライ、非伸長ビード、ベルト、トレッドゴムおよびサイドウォールゴムなどが順次貼り付けられることによって未加硫タイヤが成形される。そして中子体から未加硫タイヤを外して、もしくは中子体とともに加硫プレスに投入して加硫を行うことで、タイヤのユニフォミティを改善することが提案されている。

【0005】

従来、タイヤの軽量化を図るために、前記ゴム組成物にかえて熱可塑性樹脂を含む材料からなるフィルムが提案されている。しかし薄い熱可塑性樹脂のインナーライナーを用いてタイヤを製造すると、加硫工程の圧力で部分的に薄くなりすぎてタイヤ製品のインナーライナーの仕上がりゲージが設計より薄くなってしまう。仕上がりが薄いインナーライナーはその箇所ではカーカスコードが浮き出て見える現象(オープンスレッド)でユーザーには内観が悪いという印象を与えてしまうほかに、インナーライナーが薄いと、部分的にガスバリア性が悪くなってしまい、タイヤ内圧が低下し、最悪な場合にはタイヤがバーストする虞がある。

【0006】

またガスバリア性の優れた熱可塑性樹脂組成物は、中子体への粘着力が低く、特に中子体の外周面のビード部付近からバットレス部付近までの曲率Rが小さく、側面に貼り付けるような構造体へ粘着させ、粘着力を維持することはできない。さらにガスバリア性の優れた熱可塑性樹脂組成物どうしがストリップ構造として重なる部分で粘着力が低く、中子体へ巻き付けてもばらけが生じる。

【0007】

またインナーライナーはタイヤ走行時にショルダー部近傍に大きなせん断歪が作用する。熱可塑性樹脂を含む材料をインナーライナーとして使用した場合、このせん断歪みによって、インナーライナーとカーカスプライの接着界面で剥離が発生しやすくなり、タイヤの空気漏れが発生するという問題があった。

【0008】

特許文献3は、熱可塑性樹脂と熱可塑性エラストマーをブレンドしたフィルム積層体のストリップでタイヤを製造する技術を開示している。ここでは積層体にすることで、ガスバリア性、接着性を改善することができ、リボン状のストリップ間の接合を可能にしている。しかし、この技術では、中子体の外周面、特にビード部からバットレス部にかけた側面にストリップを粘着させることができず、中子体からはがれて成形できない虞がある。

【0009】

特許文献4は、リボン状の未加硫のゴムストリップを円筒ドラム上で順次巻き付けることによって、所望の仕上げ断面形状に近い輪郭形状でゴム部材を形成することを開示している。

【0010】

従来、空気入りタイヤに用いられるインナーライナーは、一般にゴム押出機等から所定の仕上げ断面形状で連続して押し出し成形されており、その仕上げ断面形状は、ゴム押出機のヘッド部に設ける口金により決定されている。仕上げ断面形状で押出し成形する従来の方法では、ゴム部材の断面サイズが大きいため、使用するゴム押出機も大型のものが必要となり、その結果、生産ラインを小型化できない。またタイヤの種類等に応じて多種類の口金を用意しなければならず、しかも製造するタイヤの種類替えの都度、前記口金の交換や調整作業等が要求されるなど、多品種少量生産の低下の問題などを解決するためである。

【0011】

しかし、タイヤ部材をリボン状のゴムストリップで形成する場合に、ゴム組成物相互の粘着性に起因して加工性に問題があり、またゴムストリップで形成したゴム部材の形状が保管中に型崩れを生じる問題があった。

【0012】

特許文献5には、インナーライナー層とゴム層の接着性を改善するための積層体が開示されている。これはインナーライナー層の両側に接着層を設けることで、インナーライナー層の重ね合わせ部において接着層同士が接触するようになり、加熱によって強固に接着されるので、空気圧保持性を向上させている。しかし、このインナーライナー層の重ね合わせのための接着層は、加硫工程においてブラダーと加熱状態で接触することになり、ブラダーに粘着するという問題がある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平7−215007号公報

【特許文献2】特開平11−254906号公報

【特許文献3】国際公開2008−029781号公報

【特許文献4】特開2000−254980号公報

【特許文献5】特開平9−19987号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明はインナーライナーに用いられるリボン状のストリップ及びその製造方法を提供する。従来のストリップは偏平な矩形断面形状を有しているため、所定幅のリボン状のストリップを重ねて、より幅の広いシートを作製する際に、ストリップの両端部の重複部分において肉厚が形成される。本発明の第1の目的はリボン状のストリップに耳部を形成することでインナーライナーの肉厚の凹凸を緩和する。

【0015】

また本発明は熱可塑性エラストマーの単層のストリップを用いることによって軽量化しタイヤの転がり抵抗を低減する。しかも粘着付与剤が配合されているため、中子体の側面における曲面のきつい領域にストリップを保持しながらインナーライナーを成形できる。その結果、加硫工程時にブラダーの熱と圧力でインナーライナーが破壊、

変形するのを防止し、表面に傷や内部にエアー残りなどの発生をなくすることができる。

【0016】

また本発明は、熱可塑性エラストマーのストリップを中子体の外周面に巻き付けてインナーライナーを成形することで、加硫タイヤの内面形状に近似したインナーライナーを成形しタイヤのユニフォミティを改善する。更にインナーライナーとカーカスプライの接着性を改善してタイヤ走行時の繰り返し屈曲変形に伴う亀裂成長を軽減することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、中子体の外周面の円周方向に巻きつけて、タイヤの仕上げ断面形状に近い形状のインナーライナーを形成するためのストリップであって、前記ストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、前記ストリップは、厚さ(T1)が0.02〜1.0mmのストリップ本体と、該ストリップ本体の両側に形成され、前記厚さ(T1)より小さい厚さ(T2)で、幅(W2)が0.5mm〜5.0mmの耳部を有していることを特徴とするストリップに関する。

【0018】

本発明の他の形態は、前記熱可塑性エラストマーよりなるストリップの製造方法であって、(a)押出機本体と押出ヘッドを備えた押出装置により、熱可塑性エラストマーを押し出して横長矩形断面のシートを形成する押出工程と、(b)該シートを、型ローラとニップローラの間に通して、前記シートに型ローラの形状を転写してストリップ端部に耳部を備えたストリップ形成工程と、(c)前記ストリップを型ローラから剥離する剥離工程とを含むストリップの製造方法である。

【0019】

また、本発明のさらなる形態は前記中子体の外周面の円周方向に沿って、前記ストリップの側縁をずらせながら巻きつけて、タイヤの仕上げ断面に近い形状のインナーライナーを成形する空気入りタイヤの製造方法である。

【0020】

前記中子体は、タイヤに5%の内圧を充填したときタイヤ内面形状に近似した外周面を有することが好ましい。また前記中子体は、タイヤに5%の内圧を充填したときタイヤ内面形状よりも小さい外周面を有することが好ましい。

【0021】

本発明の一形態は、前記ストリップを用いて中子体の外周面にインナーライナー成形した後、その他のタイアヤ部材を組み合わせて未加硫タイヤを成形する工程と、該未加硫タイヤを前記中子体から取り外して加硫金型に投入して加硫成形する加硫工程を含む。

【0022】

前記加硫工程において、未加硫タイヤは、その内腔側に配置されたブラダーの膨張によ

り、0.1〜2.0%の径方向のストレッチで加硫されることが好ましい。また、加硫工程において、未加硫タイヤは、その内腔側に配置されたブラダーの膨張により、0.1〜2.0%のラジアル方向のストレッチで加硫されることが好ましい。

【0023】

また本発明の他の形態は、前記ストリップを用いて成形された未加硫タイヤを前記中子体の外側に形成する成形工程と、前記未加硫タイヤと前記中子体が、共に加硫金型に投入され、該加硫金型および前記中子体が加熱されて、タイヤが加硫される空気入りタイヤの製造方法である。

【発明の効果】

【0024】

本発明は、熱可塑性エラストマー組成物で、両端に耳部を有するリボン状のストリップをタイヤの中子体の外周面に巻き付けてインナーライナーを成形したためタイヤのユニフォミティ、隣接するカーカスプライとの接着性を高め、屈曲亀裂成長を軽減することができる。

【0025】

またインナーライナーの配置部分に応じて厚さを調整した未加硫生カバーの設計が可能となる。例えば、バットレス部のみを肉厚に設計できるので、ガスバリア性、タイヤ耐久性を向上することができる。またリボン状のストリップであるため、タイヤのサイズに関係なく適用することができる。特に熱可塑性エラストマーの複数層を用いることで、空気遮断性を維持して、全体の厚みを薄くでき軽量化が達成でき転がり抵抗を低減できる。

【図面の簡単な説明】

【0026】

【図1】本発明の空気入りタイヤの右半分の概略断面図である。

【図2】本発明のストリップを製造する装置の概略図である。

【図3】図2に示す製造装置においてニップローラと型ローラの間隔を示す断面図である。

【図4】本発明のストリップの概略断面図である。

【図5】本発明のストリップの概略断面図である。

【図6】本発明のストリップの概略断面図である。

【図7】本発明のタイヤの成形に用いる中子体の断面図である。

【図8】中子体の外周面に、ストリップを用いてインナーライナーを成形する方法を示す概略図である。

【図9】図8のストリップの配置状態を示す拡大断面図である。

【図10】中子体の外周面に成形されたインナーライナーの概略図である。

【図11】従来のストリップを用いてインナーライナーを製造する方法を示す概略図である。

【図12】成形された未加硫タイヤの断面図である。

【図13】加硫金型に配置された未加硫タイヤの断面図である。

【発明を実施するための形態】

【0027】

<タイヤの構造>

本発明はタイヤ内側にインナーライナーを備えた空気入りタイヤの製造方法に関する。該インナーライナーは、タイヤの中子体の外周面上に、両端に耳部を有するリボン状のストリップを螺旋状に巻回させることによって製造される。ここでリボン状のストリップは、仕上げの断面形状に近い状態で押出成形することで製造される。

【0028】

本発明で製造される空気入りタイヤを図に基づき説明する。図1は、空気入りタイヤの右半分の概略断面図である。図において空気入りタイヤ1は、トレッド部2と、該トレッド部両端からトロイド形状を形成するようにサイドウォール部3とビード部4とを有している。さらに、ビード部4にはビードコア5が埋設される。また、一方のビード部4から他方のビード部に亘って設けられ、両端がビードコア5に係止されるカーカスプライ6と、該カーカスプライ6のクラウン部外側には、少なくとも2枚のプライよりなるベルト層7が配置されている。

【0029】

前記ベルト層7は、通常、スチールコードまたはアラミド繊維等のコードよりなるプライの2枚をタイヤ周方向に対して、コードが通常5〜30°の角度になるようにプライ間で相互に交差するように配置される。なおベルト層の両端外側には、トッピングゴム層を設け、ベルト層両端の剥離を軽減することができる。またカーカスプライはポリエステル、ナイロン、アラミド等の有機繊維コードがタイヤ周方向にほぼ90°に配列されており、カーカスプライの両端部でビードコア5の近傍にはサイドウォール方向に延びるビードエーペックス8が配置される。また前記カーカスプライ6のタイヤ半径方向内側には一方のビード部4から他方のビード部4に亘るインナーライナー9が配置されている。

【0030】

<ストリップの形状>

図4〜図6にストリップ10の実施形態の断面図を示す。ストリップ10は、ストリップ本体10Aと該ストリップ本体10Aの両側部に形成される耳部10Bで構成される。

【0031】

本発明において、前記ストリップ本体10Aの厚さ(T1)は、前記0.02mm〜1.0mmの範囲とすることが必要である。0.02mm未満では、押出成形が困難となり、所定厚さのインナーライナーを形成するために回数を不必要に増加し、また1.0mmを超えるとストリップの両縁の接合部において肉厚部が形成され、輪郭形状の精度が低下し、インナーライナーの屈曲耐久性の低下、軽量化が望めないことになる。前記ストリップの厚さ(T1)は、好ましくは、0.1mm〜0.5mmの範囲である。

【0032】

耳部10Bの厚さ(T2)は、ストリップ本体の厚さ(T1)より薄くされるが、その厚さ(T2)は、0.02mm〜0.5mm、より好ましくは0.05mm〜0.2mmの範囲である。耳部の厚さ(T2)が、0.02mmより薄いと押出寸法精度が低下する可能性があり、一方、耳部の厚さ(T2)が、0.5mmより厚いと、隣接するストリップで形成される表面の凹凸が大きくなる可能性がある。ここで、耳部の厚さ(T2)は、ストリップ幅方向に、その厚さが変化する場合は、幅方向の平均厚さとして定義される。

【0033】

次にストリップの幅(WO)は、5mm〜40mmの範囲、好ましくは10〜30mmの範囲である。ストリップの幅(WO)をこの範囲に設定することで、インナーライナーの輪郭形状の精度を高くすることができる。

【0034】

そして耳部10Bの幅(W2)は、ドラム上で巻き変えし表面に形成される凹凸を滑らかにするために0.5mm〜5.0mmの範囲、好ましくは0.8mm〜3.0mmの範囲に調整される。耳部の幅(W2)が、0.5mm〜5.0mmの範囲を外れる場合は、ストリップが接合して形成されたインナーライナーの断面の肉厚寸法が不均一となる可能性がある。なお(W2×2)の値は、(W0×0.5)の値以下であることが好ましい。

【0035】

ここで、ストリップの耳部10Bは、ストリップ本体の左右の端部で対称形状が好ましいが、非対称とすることもできる。例えば、図4において、左端部では耳部は下面に一定の厚さを有して形成され、両端部で耳部は下面に一定の厚さを有して形成されている。かかる形状とすることで、ドラム上でストリップを巻き返してインナーライナーを形成する際に隣接するストリップの耳部は、ストリップ端部で形成される段差を緩和し、凹凸の小さい接合が可能となる。なお前記ストリップ本体10Aは、その厚さ(T1)が、長さ方向に一定の横長偏平の矩形状をなしている。

【0036】

図5(a)は、ストリップの耳部10Bが部分的に傾斜部を形成された構造を示し、図5(b)は、ストリップの耳部10Bが傾斜部のみで形成された実施例である。なお、本発明のストリップは、ドラム上でストリップを巻き返してインナーライナーを形成する際に隣接するストリップの耳部がストリップ端部の段差を緩和することができる。なお、耳部は、左右対称または非対称の形状が採用できる。

【0037】

図6(a)は、ストリップ本体10Aの左端および右端において段差が形成され厚みを薄くした耳部10bが形成され、ストリップの両側で非対称となっている。また図6(b)は、ストリップ本体10Aの左端方向および右端方向で、ストリップの下面方向に厚さを漸減した耳部10bが形成されている。この場合も、ドラム上でストリップを接合する際に、隣接するストリップが相互に接合する端部において段差が形成されることになるが、その表面凹凸形状を小さくしたインナーライナーシートを得ることができる。

【0038】

本発明のストリップを上述の形状とすることで、ドラム上でストリップを巻き返してインナーライナーを形成する際に隣接するストリップの耳部が、適切に嵌合して厚さむらのない接合部が形成できる。本発明の耳部は、これらの形状に限らず各種変形例が採用できる。なお前記ストリップ本体10Aの厚さ(T1)は、長さ方向にほぼ一定の横長偏平の矩形状をなしている。

【0039】

<ストリップの製造方法>

図2においてストリップ10を製造する製造方法を説明する。ストリップの製造装置11は、横長矩形断面の熱可塑性エラストマーのシート12を押出形成する押出装置13と、その押出口16の近傍に配されるニップローラ14Aと型ローラ14Bとから構成される。

【0040】

前記押出装置13は、スクリュ軸15を有する押出機本体13Aと、この押出機本体13Aから吐出される熱可塑性エラストマーのシートを形成して押出口16から押出す押出ヘッド13Bとを具える。押出機本体13Aは、投入される熱可塑性エラストマーを、減速機能を備えた電動機により駆動される前記スクリュ軸15によって混練、溶融する。また前記押出ヘッド13Bは、前記押出機本体13Aの先端に取付き前記押出口16を構成する押出成形用の口金17を具えている。

【0041】

次に、ニップローラ14Aと型ローラ14Bは、一対の上、下のローラを構成し、押出口16からの押出し方向に対して直交する横向きで保持される。そして、ニップローラ14Aと型ローラ14Bは、互いに同速度でかつ同期しながら回転可能に駆動制御される。

【0042】

そして、ニップローラ14Aと型ローラ14B間の間隙部の形状は図3に示すように、前記ストリップ10(図4)の断面形状に近似している。ここで「近似している」とは、ストリップ10の断面形状と実質的に相似形であり、膨張を考慮して相似比は通常0.50〜0.90の範囲で間隙部K2の方が小である。

【0043】

すなわち、型ローラ14Bは、直円筒状のローラ本体の周囲表面に、前記ストリップ本体10A(図4)に相当する凹み部分14a,14bを凹設している。従って、ニップロ

ーラ14Aと型ローラ14B間での間隙部分K1によって耳部10Bが成形され、前記凹み部分14a、14bがなす隙間部分K2によって図4のストリップ本体10Aが成形される。

【0044】

図2において製造装置11では、まず押出装置13を用いて、横長矩形のシート12を形成し、型ローラ成形における発熱が生じない条件で型ローラの形状をシート転写する。そして、耳部が形成されたストリップ12Aはフリーローラ18によって型ローラ14Bから剥離され、最終形状に加工される。したがって寸法の精度および安定性が高まり、通常、カレンダー成形において必要とされていた幅調整のためのナイフカット作業が不必要となるなど製造効率を向上できる。しかも、耳部10Bにおける厚さ(T2)のバラツキを軽減することができ、高い品質のストリップ10を製造できる。

【0045】

なお、押出ヘッド13Bにおける前記押出口16の開口高さ(HA1)を、前記ストリップの厚さT1の2〜7倍、かつ前記押出口16の開口幅(WA1)を前記ストリップの幅(W0)の0.7〜1.0倍とすることが好ましい。

【0046】

前記開口高さ(HA1)がT1の7倍を超えると、及び開口幅(WA1)がW0の0.7倍より小さいときには、型ローラ成形での加工率が過大となりストリップ10の品質及び精度が低下する。特に幅の精度が不安定となり、ナイフカットによる幅精度の維持が必要となってくる。また前記開口高さ(HA1)がT1の2倍より小さいとき、1.0mm以下のストリップ12Aを得るには、押出し時のシート厚さが薄くなることから、押出圧力が高くなってしまい、寸法が不安定となってしまう。一方開口幅(WA1)がW0の1倍を超えると、逆に加工率が過小となり、ストリップ12Aが切断する問題があり寸法安定性も低下する。

【0047】

なお、前記成形工程、剥離工程に用いられる型ローラ、ニップローラおよびフリーローラは、離型処理をしていることが望ましい。離型処理は、例えば、ローラ表面を窒化(ラジカル窒化、カナック処理)して、Cr−Nコーティング(硬度Hv:200〜800、膜厚:25〜500μm)とする方法、あるいは硬質クロムにテフロン(登録商標)を含浸させためっき(硬度Hv:800〜1000、膜厚:25〜1000μm)、ダイアモンド・ライク・カーボン(DLC)コーティング(硬度Hv:2000〜7000、膜厚:0.2〜3.0μm)、テフロン(登録商標)コーティング(硬度Hv:100〜500、膜厚:0.1〜0.5μm)等の従来の技術が採用できる。

【0048】

<ストリップを構成する熱可塑性エラストマー組成物>

本発明のストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物である。

【0049】

耳部を備えたストリップを形成して、インナーライナーを製造することによって、表面の凹凸を小さくし滑らかにすることができ、凹凸の大きいことによる空気溜まりなどの従来の問題を解決することができる。

【0050】

[SIBS]

ストリップのエラストマー組成物には、ポリマー成分としてスチレン−イソブチレン−スチレントリブロック共重合体(SIBS)を5質量%〜100質量%含む。SIBSが5質量%よりも少ない場合は、空気遮断性が低下する虞がある。ストリップのSIBS配合量は、空気遮断性の確保という観点から、10質量%〜80質量%の範囲が好ましい。

【0051】

SIBSのイソブチレンブロック由来により、SIBSからなるポリマーフィルムは優れた耐空気透過性を有する。したがって、SIBSからなるポリマーをインナーライナーに用いた場合、耐空気透過性に優れた空気入りタイヤを得ることができる。

【0052】

さらに、SIBSは芳香族以外の分子構造が完全飽和であることにより、劣化硬化が抑制され、優れた耐久性を有する。したがって、SIBSからなるポリマーフィルムをインナーライナーに用いた場合、耐久性に優れた空気入りタイヤを得ることができる。

【0053】

SIBSからなるポリマーフィルムをインナーライナーに適用して空気入りタイヤを製造した場合には、耐空気透過性を確保できる。したがってハロゲン化ブチルゴム等の、従来耐空気透過性を付与するために使用されてきた高比重のハロゲン化ゴムを使用する必要がなく、使用する場合にも使用量の低減が可能である。これによってタイヤの軽量化が可能であり、燃費の向上効果が得られる。

【0054】

SIBSの分子量は特に制限はないが、流動性、成形化工程、ゴム弾性などの観点から、GPC測定による重量平均分子量が50,000〜400,000であることが好ましい。重量平均分子量が50,000未満であると引張強度、引張伸びが低下するおそれがあり、400,000を超えると押出加工性が悪くなるおそれがあるため好ましくない。SIBSは耐空気透過性と耐久性をより良好にする観点から、SIBS中のスチレン成分の含有量は10〜30質量%、好ましくは14〜23質量%であることが好ましい。

【0055】

該SIBSは、その共重合体において、各ブロックの重合度は、ゴム弾性と取り扱い(重合度が10,000未満では液状になる)の点からイソブチレンでは10,000〜150,000程度、またスチレンでは5,000〜30,000程度であることが好ましい。SIBSは、一般的なビニル系化合物のリビングカチオン重合法により得ることができ、例えば特開昭62−48704号公報および特開昭64−62308号公報には、イソブチレンと他のビニル化合物とのリビングカチオン重合が可能であり、ビニル化合物にイソブチレンと他の化合物を用いることでポリイソブチレン系のブロック共重合体を製造できることが開示されている。

【0056】

SIBSからなるストリップの厚さt1は、0.05〜0.6mmである。ストリップの厚さが0.05mm未満であると、ポリマー積層体をインナーライナーに適用した生タイヤの加硫時に、ストリップがプレス圧力で破れてしまい、得られたタイヤにおいてエアーリーク現象が生じる恐れがある。一方、ストリップの厚さが0.6mmを超えるとタイヤ重量が増加し、低燃費性能が低下する。ストリップの厚さは、さらに0.05〜0.4mmであることが好ましい。ストリップは、SIBSを押出成形、カレンダー成形といった熱可塑性樹脂、熱可塑性エラストマーをフィルム化する通常の方法によってフィルム化して得ることができる。

【0057】

[粘着付与剤]

ストリップのエラストマー組成物には、粘着付与剤がポリマー成分中に0.1質量部〜100質量部の範囲で含むことが望ましい。0.1質量部より少ない場合には、隣接するタイヤ部材との接着性が低下するかの可能性があり、100質量部を超えると、粘着性が高くなりすぎて、生産性が低下し、さらにガスバリア性を低下することになる。粘着付与剤は、好ましくは、1質量部〜50質量部の範囲である。ここで粘着付与剤とは、エラストマー組成物の粘着性を増進するための配合剤をいい、例えば次の粘着付与剤が例示される。

【0058】

粘着付与剤は、典型的には、C9石油樹脂およびC5石油樹脂がある。ここでC9石油樹脂は、ナフサを熱分解して、エチレン、プロピレン、ブタジエンなどの有用な化合物を得ているが、それらを取り去った残りのC5〜C9留分(主としてC9留分)を混合状態のまま重合して得られた芳香族石油樹脂である。

【0059】

例えば、商品名として、アルコンP70、P90、P100、P125、P140、M90、M100、M115、M135(いずれも、荒川化学工業(株)社製、軟化点70〜145℃)、またアイマーブS100、S110、P100、P125、P140(いずれも出光石油化学(株)製、芳香族共重合系水添石油樹脂、軟化点100〜140℃、重量平均分子量700〜900、臭素価2.0〜6.0g/100g)、さらに、ペトコールXL(東ソー(株)製)がある。

【0060】

またC5石油樹脂とは、ナフサを熱分解して、エチレン、プロピレンやブタジエンなどの有用な化合物を得ているが、それらを取り去った残りのC4〜C5留分(主としてC5留分)を混合状態のまま重合して、得られた脂肪族石油樹脂である。商品名として、ハイレッツG100(三井石油化学(株)製、軟化点が100℃)、またマルカレッツT100AS(丸善石油(株)製、軟化点100℃)、さらにエスコレッツ1102(トーネックス(株)製、軟化点が110℃)がある。

【0061】

テルペン樹脂は、例えば、商品名として、YSレジンPX800N、PX1000、PX1150、PX1250、PXN1150N、クリアロンP85、P105、P115、P125、P135、P150、M105、M115、K100(いずれもヤスハラケミカル(株)製、軟化点は75〜160℃)がある。

【0062】

芳香族変性テルペン樹脂は、例えば、商品名として、YSレジンTO85、TO105、TO115、TO125(いずれもヤスハラケミカル(株)製、軟化点75〜165℃)がある。

【0063】

テルペンフェノール樹脂は、例えば商品名として、タマノル803L、901(荒川化学工業(株)製、軟化点120℃〜160℃)、またYSポリスターU115、U130、T80、T100、T115、T145、T160(いずれもヤスハラケミカル(株)製、軟化点75〜165℃)がある。

【0064】

クマロン樹脂は、例えば、軟化点90℃のクマロン樹脂(神戸油化学工業(株)製)がある。クマロンインデンオイルは、例えば商品名として、15E(神戸油化学工業(株)製、流動点15℃)がある。

【0065】

ロジンエステルは、例えば商品名として、エステルガムAAL、A、AAV、105、AT、H、HP、HD(いずれも荒川化学工業(株)製、軟化点68℃〜110℃)、またハリエスターTF、S、C、DS70L、DS90、DS130(いずれもハリマ化成(株)製、軟化点68℃〜138℃)がある。

【0066】

水添ロジンエステルは、例えば商品名として、スーパーエステルA75、A100、A115、A125(いずれも荒川化学工業(株)製、軟化点70℃〜130℃)がある。

【0067】

アルキルフェノール樹脂は、例えば商品名として、タマノル510(荒川化学工業(株)製、軟化点75℃〜95℃)がある。DCPDは、商品名として、エスコレッツ5300(トーネックス(株)製、軟化点105℃)がある。

【0068】

粘着付与剤は、C9石油樹脂の完全水添系石油樹脂がSIBと相溶性がよく、またガスバリア性も低下することなく、接着性を高めることができる。また粘度も下げる効果もあり、フィルム押出成形にも有利に使用できる。

【0069】

[ゴム成分]

ストリップのエラストマー組成物には、ポリマー成分としてブチルゴムもしくは天然ゴム(イソプレンゴムを含む)を、60質量%〜95質量%の範囲で含むことができる。ブチルゴムもしくは天然ゴム(イソプレンゴムを含む)が、60質量%より少ないと、粘度が高く押し出し加工性が悪くなり、薄肉化により軽量化ができない虞があり、95質量%を超えると、空気遮断性が低下する虞がある。エラストマー組成物の未加硫接着性および加硫接着性を高めるためには、70質量%〜90質量%の範囲が好ましい。

【0070】

<タイヤの製造方法>

次に、空気入りタイヤを製造方法について説明する。本発明の空気入りタイヤの製造方法は、インナーライナーの成形方法、生カバーを成形する工程と、該生カバーを加硫する工程とを含んでいる。以下、これらの工程を説明する。

【0071】

<インナーライナーの成形>

前記インナーライナーを成形は、図7に示される中子体Nを用いて、図8に示す概略図に従って行われる。図7および図8においてインナーライナーは、ストリップ10を中子体Nの外周面22に、その円周方向に沿って側縁をずらせながら巻き付けることにより形成される。ここでストリップ10は、例えば幅W0が5〜60mm程度、厚さT1が0.5〜1.0mm程度のリボン状で構成される。巻き付けに際しては、ストリップ10の一端を中子体Nの外周面22に貼り付け、しかる後、支持軸Dにて該中子体Nを回動させるとともにストリップ10を回転軸方向に所定のピッチで移動させる。これにより、図8に示されるように、中子体Nの外周面22の一部、もしくは全域にストリップ10からなるインナーライナー9Gを配置できる。かかるストリップの成形方法は、所謂ストリップワインド方式と呼ばれ、複雑な三次元形状を形成するのに採用できる。なおインナーライナーの成形をトレッド領域には幅広のストリップを巻き付け、その両側のサイド部にストリップワインド方式を採用することもできる。

【0072】

ここでストリップ10は、巻回に際し、図9(a)、(b)に端部を拡大して示すように、隣接するストリップ間で段差を形成するが、その耳部によって凹凸段差(d)の大きさは緩和されることになる。一方、図11に示すように、従来の断面が長方形のストリップで耳部を有しないものを用いた場合の凹凸段差(d0)は、耳部を有するストリップの

場合の凹凸に比べ約2倍となる。

【0073】

このように、耳部を有するストリップを用いた場合には、インナーライナーに要求される仕上げ断面形状に近似させることを容易にする。しかも滑らかな輪郭形状が得られ、加硫後の表面傷の発生を防止できる。一方、従来の同じ厚さのストリップと略同程度の巻き付け回数によってインナーライナーを形成することができ、生産能率の低下やエアー残りの発生を抑制しうる。

【0074】

本発明において、ストリップを巻き付ける際の重複部の幅は、形成するタイヤ部材の仕上げ厚み、内面平滑性、断面形状によって調整されるが、通常、1mm〜40mmの範囲に調整される。重複部の幅が1mm〜40mmの範囲をはずれると、インナーライナーの輪郭形状の精度が低下する可能性がある。

【0075】

なおインナーライナーの成形を含む、図12の生カバー1Gを成形する工程では、図10に示されるように、中子体Nの外側にインナーライナー9が貼り付けられるとともに、クリンチゴム4Gの基部は、例えば断面矩形状で構成され、前記フランジ面23にリング状に巻き付けられる。

【0076】

前記中子体Nは、製品タイヤに5%の内圧を充填した時のタイヤの内面形状に近似した三次元の外周面22と、この外周面のビード側の端部に連なりかつ軸方向の外側にそれぞれのびる一対のフランジ面23とを有している。ここでタイヤの内面形状とは、製品タイヤの内面形状である。また「製品タイヤに5%の内圧を充填した時」とは、タイヤの正規内圧から、正規内圧の5%の内圧まで減圧した状態とする。一般にこの5%内圧充填状態のタイヤの断面形状は、加硫金型の中でのタイヤの断面形状に類似する。従って、中子体Nの外周面22を5%内圧充填時のタイヤの内面形状に近似させることにより、加硫成形時の生カバーの伸びであるひずみを小さくすることができタイヤの均一性を高めることができる。

【0077】

図7には中子体Nとして、タイヤ周方向で分割可能な複数の分割ピースP1〜P4によって形成された組立式のものが例示される。従って、生カバー1Gを中子体Nの外側に形成した後、該生カバー1Gの中から各分割ピースP1〜P4を分解し所定の順番で取り出しうる。中子体Nは本実施形態のような組立式に限定されるものではなく、その外周面22が生カバー成形中に実質的に変形しない剛性を有するものであれば、流体圧を用いた膨張式、収縮式のもの、タイヤ半径方向に拡径及び縮径できるドラム式など種々のものが採用できる。本実施形態の中子体Nは、支持軸Dによって片持ち状かつ回転可能に支持されている。なお組立式の中子体Nにおいて、生カバーと共に加硫されるような場合には、該加硫時の熱及び圧力にも耐えうる、例えばジュラルミン等の金属材料が好適である。また、中子体Nを生カバーから取り外して加硫する場合には、中子体Nは取り扱い性に優れた樹脂材料などが好適である。

【0078】

<未加硫タイヤの成形>

次に、図10においてビード領域のインナーライナー9Gの外側に、ビードコアを形成するステップが行われる。ビードコアは、例えば連続して供給される1本のビードワイヤをクリンチゴムの基部からタイヤ半径方向に積み重なるように渦巻状で複数周回させて形成される。ビードワイヤを渦巻き状に巻き付ける際、例えばインナーライナー9Gの外面との間に小隙間を形成しうるリング状の当て金などを前記フランジ面23に装着して行われるのが望ましい。

【0079】

次に、中子体に成形されたインナーライナーの外側にトロイド状のカーカスが成形された後、図12に示されるように、外側のビードコア5G及びエーペックス8Gを配するステップが行われる。またそのタイヤ軸方向外側に、クリンチゴム4Gが配される。さらに、ベルト層7G、サイドウォールゴム3G、トレッドゴム2Gがそれぞれ配される。各タイヤ材は、一体押出し方式のものを巻き付けても良いが、例えばサイドウォールゴム3Gのように、複雑な立体形状をなすものについては、適宜、前述のストリップワインド方式にて形成するのができる。このように中子体Nの外側に生カバー1Gが形成される。

【0080】

<タイヤ加硫>

次に、本発明の一実施形態では、生カバー1Gの内部から中子体Nが取り外され、しかる後、図13に示されるように、前記中子体が取り外された生カバー1Gを加硫金型Mにて加硫成形する加硫成形工程が行われる。

【0081】

前記加硫金型Mは、生カバー1Gの外面と接触しそれに所定の形状を付与する成形面Maを有する。加硫金型Mには、公知の分割型等が用いられる。また、加硫金型Mにセットされた生カバー1Gの内腔には、膨張、収縮が可能なブラダーBが配置される。膨張したブラダーBは、生カバー1Gの内腔面に接触するとともに、該生カバー1Gを前記成形面Maに強く押し付けしタイヤの加硫成形を確実なものとする。この作用により、生カバー1Gにはラジアル方向及び径方向のストレッチが生じ得る。

【0082】

ここで、前記各ストレッチが大きくなると前記した種々の不具合があるため、加硫成形工程では、生カバー1Gのラジアル方向及び/又は径方向のストレッチが小さな値となるように行われる。これにより、加硫成形工程においてもカーカスコードのエンズがばらつくことがなくタイヤ周方向で非常に精度良く均一化された空気入りタイヤが確実に製造される。またベルト層7についても、そのコードに作用する張力が非常に小さく抑えられるため、加硫中におけるベルトコードの角度変化を小さくでき、コード角度を非常に精度良くコントロールしうる。従って、本実施形態の製造方法によれば、さらにユニフォミティの優れた空気入りタイヤを製造しうる。

【0083】

加硫成形時における生カバー1Gのラジアル方向及び/又は径方向のストレッチは、好ましくは2.0%以下、さらに好ましくは1.5%以下、特に好ましくは1.0%以下である。このストレッチの調整は、例えば中子体Nの外周面22の形状と加硫金型Mの成形面Maの形状との相対関係を変えることによって適宜行うことができる。即ち、加硫金型Mの成形面Maに比して、中子体Nの外周面22を相対的に小とすることによりストレッチは大きくなり、逆に中子体Nの外周面22を相対的に大とすることによりストレッチは小さくできる。

【0084】

また、前記「径方向のストレッチ」は、仕上がりタイヤの前記5%内圧充填状態におけるタイヤ赤道Cの位置での内径Riと、中子体Nの赤道Ncの位置における外径Roとから下記式により計算することができる。

【0085】

径方向のストレッチ(%)={(Ri−Ro)×100}/Ro

ここで前記内径Riは、近似的に加硫金型Mの成形面Maのうちタイヤ赤道を加硫する部分の内径Mr(ただし、トレッド溝成形用の突起Mpは含めない。)から、タイヤ設計寸法におけるトレッド厚さの2倍の距離を減じること等によって近似的に求めることができる。

【0086】

また「ラジアル方向のストレッチ」とは、仕上がりタイヤの前記5%内圧充填状態におけるタイヤ内腔の一方のビードトウから他方のビードトウまでのラジアル方向のパス長さ(パス長さは、その形状に沿って測定されるいわゆるペリフェリ長さで、以下同じである。)Liと、中子体Nの外周面のパス長さLo(図12に示す。)とから下記式により計算することができる。

【0087】

ラジアル方向のストレッチ(%)={(Li−Lo)×100}/Lo

例えばラジアル方向のストレッチが2.0%を超えると、カーカスコードのエンズのばらつきやベルト層7でのコード変化のバラツキ等が大きくなる傾向があり、十分なユニフォミティの向上が期待できない。また、径方向のストレッチが2.0%を超えると、トレッド部が加硫金型Mのトレッド溝成形用の突起Mpに強く押し付けられる際にベルトコード等に配列の乱れが生じやすくなる。

【0088】

また、ストレッチの下限は0%である。即ち、例えば仕上がりタイヤの前記5%内圧充填状態におけるタイヤ断面形状と生カバー1Gとを実質的に同じ形状としても良い。本発明に従って成形された生カバー1Gは、従来の膨張変形行程を経る場合に比してカーカスコードの張力がタイヤ周上で均一化されているためである。

【0089】

しかし、カーカスプライの製造上の誤差や中子体Nへの貼り付け時の誤差等が存在する以上、生カバー1Gのカーカスコードの張力がタイヤ周上で完全に均一化されているわけではない。この意味では、従来に比して非常に小さなストレッチを生カバー1Gに与え不均一な張力を均一化しつつ加硫することが望ましい。これにより、例えば生カバー1Gにおいて、タイヤ周上で弛んだカーカスコードがあった場合、加硫時にその弛みを取り除いたり、逆に、大きな張力が作用しているカーカスコードに対しては、ストレッチによって例えばカーカスコードとビードコア5との間に適度なすべりを生じせしめ、最終的にカーカスコードの張力をより均一に近づけることができる。さらにはベルトコード等においても、適度な張力を負荷することで、前記配列乱れを抑制することが可能である。

【0090】

このような観点から加硫中の生カバーの径方向及び/又はラジアル方向のストレッチが、より好ましくは0.1%以上、さらに好ましくは0.2%以上、特に好ましくは0.3%以上となるように、中子体Nの外周面22の形状を定めるのが望ましい。

【0091】

なお他の実施形態として、生カバー1Gを中子体Nとともに加硫することができる。この場合、生カバー1Gの取り外しや移載工程などが不要となるため、その際に生じがちな生カバー1Gの変形などを防止でき、さらにユニフォミティに優れた空気入りタイヤを製造するのに役立つ。

【実施例1】

【0092】

<ストリップの材料>

本発明の実施例および比較例のストリップの製造に用いた熱可塑性エラストマー(SIB、SIBSおよびSIS)は以下のとおりである。

【0093】

[SIB]

攪拌機付き2L反応容器に、メチルシクロヘキサン(モレキュラーシーブスで乾燥したもの)589mL、n−ブチルクロライド(モレキュラーシーブスで乾燥したもの)613ml、クミルクロライド0.550gを加えた。反応容器を−70℃に冷却した後、α−ピコリン(2−メチルピリジン)0.35mL、イソブチレン179mLを添加した。さらに四塩化チタン9.4mLを加えて重合を開始し、−70℃で溶液を攪拌しながら2.0時間反応させた。次に反応容器にスチレン59mLを添加し、さらに60分間反応を続けた後、大量のメタノールを添加して反応を停止させた。反応溶液から溶剤などを除去した後に、重合体をトルエンに溶解して2回水洗した。このトルエン溶液をメタノール混合物に加えて重合体を沈殿させ、得られた重合体を60℃で24時間乾燥することによりスチレン−イソブチレンジブロック共重合体を得た(スチレン成分含有量:15質量%、重量平均分子量:70,000)。

【0094】

[SIBS]

カネカ(株)社製の「シブスターSIBSTAR 102T(ショアA硬度25、スチレン成分含有量25質量%、重量平均分子量:100,000)」を用いた。

【0095】

[SIS]

クレイトンポリマー社製のD1161JP(スチレン成分含有量15質量%、重量平均分子量:150,000)を用いた。

【0096】

<インナーライナーの製造方法>

上記SIBSおよびSISは、市販のペレットを、また上記製法で得られたSIBを用いて、以下の配合処方で、バンバリミキサーおよび2軸押出機でブレンドした。

【0097】

次に熱可塑性エラストマーのストリップを押出成形するために、図2、図3に示すダイ押出機にてリボン状のシートを製造した。なお、ストリップとともに第2層を押し出して2層構造とするときは共押出機を用いた。押し出しの条件は以下のとおりである。

【0098】

2軸押出機(スクリュ径:φ50mm、L/D:30、シリンダ温度:220℃)

Tダイ押出機(スクリュ径:φ80mm、L/D:50、ダイギャップ幅:500mm、シリンダ温度:220℃)。

【0099】

これを、ニップローラ14A及び型ローラ14Bに通して、両端に所定の形状の耳部を形成したストリップ12Aを製造した。その後、フリーローラ18を介して、前記ストリップを前記型ローラから剥離して、図4に示す断面構造のストリップ12Aを得た。ここで、ストリップ10の幅(W0、WA)、厚さ(T1)、耳部10Bの幅(W2)、厚さ(T2)は表3に示すとおりである。

【0100】

上記ストリップを、図8に示すように中子体の外周面に重複幅が18mmとなるようにストリップを巻き回し、隣接するストリップの耳部が、相互に接合部を形成しながら厚さ0.3mmのインナーライナーを形成した。

【0101】

【表1】

【0102】

【表2】

【0103】

(注1)IIR:エクソンモビール(株)社製の「エクソンクロロブチル1066」

(注2)NR:TSR20

(注3)粘着付与剤:荒川化学(株)社製の「アルコンP140(C9石油樹脂、軟化点が140℃、重量平均分子量が70,000)

(注4)カーボンブラック(CB):東海カーボン(株)社製の「シーストV(N660、N2SA:27m2/g)」

(注5)酸化亜鉛:三井金属鉱業(株)社製の「亜鉛華1号」

(注6)ステアリン酸:花王(株)社製の「ステアリン酸ルナックS30」

(注7)老化防止剤:大内新興化学(株)社製の「ノクラック6C」(N−(1,3−ジメチルブチル)−N’−フェニル−p−フェニレンジアミン)

(注8)加硫促進剤:大内新興化学(株)社製の「ノクセラーDM」(ジ−2−ベンゾチアゾリルジスルフィド)

(注9)硫黄:鶴見化学工業(株)社製の「粉末硫黄」

【0104】

【表3】

【0105】

<タイヤの製造>

表1の仕様に基づくストリップをドラム上でインナーライナーに成形したものを用いてタイヤサイズ195/65R15の空気入りタイヤを試作した。なお加硫は、170℃で20分間プレスを行い、加硫金型から取り外すことなく100℃で3分間冷却した後、加硫金型から取り出した。なお、実施例は、いずれもストリップに耳部を形成したものである。

【0106】

各比較例および実施例において、中子体はタイヤに5%の内圧を充填したときのタイヤ内面形状に近似した外周面を有する。さらに各比較例および実施例の径方向ストレッチは1.0%であり、ラジアル方向ストレッチは1.0%である。

【0107】

<タイヤの性能評価方法>

表3の実施例および比較例の空気入りタイヤの性能評価は、以下の方法で実施した。

【0108】

<フォーマーへの粘着力>

未加硫のストリップと、フォーマーを張り合わせて、100gfで30秒間保持した後、剥離させた力を未加硫粘着力として測定した。以下の計算式により、比較例1を基準として、各例の未加硫粘着力を指数で表示した。なお、未加硫粘着力指数が大きいほど、未加硫粘着力が高いことを示す。

【0109】

未加硫粘着力指数=(各例の未加硫粘着力/比較例1の未加硫粘着力)×100

<カーカスへの接着性>

ストリップとカーカスプライの未加硫ゴムどうしを貼り合わせて、170℃×20分で加硫し、加硫接着力を測定するためのサンプルを作製した。引張試験機により剥離力を測定して加硫接着力とした。以下の計算式により比較例1を基準として、各配合の加硫接着力を指数で表示した。なお、加硫接着力指数が大きいほど、加硫接着力が高いことを示す。

【0110】

加硫接着力指数=(各例の加硫接着力/比較例1の加硫接着力)×100

<エアーイン性能>

加硫後のタイヤ内側を外観で検査し、その評価を以下のとおりとした。

【0111】

A:外観上、タイヤ1本当たり、直径5mm以下のエアーインの数が0個、かつ直径5mmを超えるエアーインの数が0個の場合

B:外観上、タイヤ1本当たり、直径5mm以下のエアーインの数が1〜3個、かつ直径5mmを超えるエアーインの数が0個の場合

C:外観上、タイヤ1本当たり、直径5mm以下のエアーインの数が4個以上、かつ直径5mmを超えるエアーインの数が1個以上の場合

<ユニフォミティ(LFV、RFV)>

JASOC607:2000のユニフォミティ試験条件に準拠し、ラテラルフォースバリエーション(LFV)およびラジアルフォースバリエーション(RFV)を測定した。結果はいずれも20本の平均値(N)を求め、比較例1を100とする相対値を指数表示した。指数が大きいほどユニフォミティが優れている。

【0112】

ユニフォミティ指数=(比較例1のユニフォミティ/各例のユニフォミティ)×100

<屈曲亀裂成長試験>

試作タイヤの耐久走行試験によりインナーライナーが割れ、剥がれ状態を評価した。試作タイヤをJIS規格リム15かける6JJに組み付け、タイヤ内圧は150KPaで通常よりも低内圧に設定し、荷重は600kg、速度100km/h、走行距離20,000kmでタイヤの内部を観察し、亀裂、剥離の数を測定し、比較例1との相対値で示す。

【0113】

耐亀裂成長指数=(比較例1の亀裂数/各例の亀裂数)×100

<総合判定>

以下の(a)〜(e)の条件をすべて満たす場合を総合判定Aとした。

(a)未加硫粘着力が100以上

(b)加硫接着力は100以上

(c)エアーイン性能がA

(d)ユニフォミティが100以上

(e)屈曲亀裂成長性が100以上

以下の(a)〜(e)のいずれか1つが、以下の条件を満たす場合を総合判定B、Cとした。複数の判定に該当する場合は、評価の低い方を採用した。

(a)未加硫粘着力が100より小さい

(b)加硫接着力は100より小さい

(c)エアーイン性能がB、C

(d)ユニフォミティが、100より小さい

(e)屈曲亀裂成長性が100より小さい

<タイヤの評価結果>

本発明の実施例は、未加硫粘着性、加硫接着力、ユニフォミティ、屈曲亀裂成長試験において、いずれも比較例1よりも優れていることが認められる。

【産業上の利用可能性】

【0114】

本発明のストリップ及びその製造方法は、乗用車用空気入りタイヤのほか、トラック・バス用、重機用等の空気入りタイヤに適用できる。

【符号の説明】

【0115】

1 空気入りタイヤ、2 トレッド部、3 サイドウォール部、4 ビード部、5 ビードコア、6 カーカスプライ、7 ベルト層、8 ビードエーペックス、9 インナーライナー、10 ストリップ、11 ストリップの製造装置、12 シート、13 押出装置、14A,14B 型ローラ、15 スクリュ軸、16 押出口、17 口金、18 フリーローラ。

【特許請求の範囲】

【請求項1】

中子体の外周面の円周方向に巻きつけて、タイヤの仕上げ断面形状に近い形状のインナーライナーを形成するためのストリップであって、

前記ストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、

前記ストリップは、厚さ(T1)が0.02〜1.0mmのストリップ本体と、該ストリップ本体の両側に形成され、前記厚さ(T1)より小さい厚さ(T2)で、幅(W2)が0.5mm〜5.0mmの耳部を有していることを特徴とするストリップ。

【請求項2】

請求項1記載のストリップの製造方法であって、

(a)押出機本体と押出ヘッドを備えた押出装置により、熱可塑性エラストマーを押し出して横長矩形断面のシートを形成する押出工程と、

(b)該シートを、型ローラとニップローラの間に通して、前記シートに型ローラの形状を転写してストリップ端部に耳部を備えたストリップ形成工程と、

(c)前記ストリップを型ローラから剥離する剥離工程と、

を含むストリップの製造方法。

【請求項3】

前記中子体の外周面の円周方向に沿って、請求項1記載のストリップの側縁をずらせながら巻きつけて、タイヤの仕上げ断面に近い形状のインナーライナーを成形する空気入りタイヤの製造方法。

【請求項4】

前記中子体は、タイヤに5%の内圧を充填したときタイヤ内面形状に近似した外周面を有することを特徴とする請求項3に記載の空気入りタイヤの製造方法。

【請求項5】

前記中子体は、タイヤに5%の内圧を充填したときタイヤ内面形状よりも小さい外周面を有することを特徴とする請求項3に記載の空気入りタイヤの製造方法。

【請求項6】

前記ストリップを用いて中子体の外周面にインナーライナー成形した後、その他のタイヤ部材を組み合わせて未加硫タイヤを成形する工程と、該未加硫タイヤを前記中子体から取り外して加硫金型に投入して加硫成形する加硫工程を含むことを特徴とする請求項3に記載の空気入りタイヤの製造方法。

【請求項7】

前記加硫工程において、未加硫タイヤは、その内腔側に配置されたブラダーの膨張によ

り、0.1〜2.0%の径方向のストレッチで加硫されることを特徴とする請求項6に記載の空気入りタイヤの製造方法。

【請求項8】

前記加硫工程において、未加硫タイヤは、その内腔側に配置されたブラダーの膨張により、0.1〜2.0%のラジアル方向のストレッチで加硫されることを特徴とする請求項6に記載の空気入りタイヤの製造方法。

【請求項9】

前記ストリップを用いて成形された未加硫タイヤを前記中子体の外側に形成する成形工程と、前記未加硫タイヤと前記中子体が、共に加硫金型に投入され、該加硫金型および前記中子体が加熱されて、タイヤが加硫されることを特徴とする請求項3に記載の空気入りタイヤの製造方法。

【請求項1】

中子体の外周面の円周方向に巻きつけて、タイヤの仕上げ断面形状に近い形状のインナーライナーを形成するためのストリップであって、

前記ストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、

前記ストリップは、厚さ(T1)が0.02〜1.0mmのストリップ本体と、該ストリップ本体の両側に形成され、前記厚さ(T1)より小さい厚さ(T2)で、幅(W2)が0.5mm〜5.0mmの耳部を有していることを特徴とするストリップ。

【請求項2】

請求項1記載のストリップの製造方法であって、

(a)押出機本体と押出ヘッドを備えた押出装置により、熱可塑性エラストマーを押し出して横長矩形断面のシートを形成する押出工程と、

(b)該シートを、型ローラとニップローラの間に通して、前記シートに型ローラの形状を転写してストリップ端部に耳部を備えたストリップ形成工程と、

(c)前記ストリップを型ローラから剥離する剥離工程と、

を含むストリップの製造方法。

【請求項3】

前記中子体の外周面の円周方向に沿って、請求項1記載のストリップの側縁をずらせながら巻きつけて、タイヤの仕上げ断面に近い形状のインナーライナーを成形する空気入りタイヤの製造方法。

【請求項4】

前記中子体は、タイヤに5%の内圧を充填したときタイヤ内面形状に近似した外周面を有することを特徴とする請求項3に記載の空気入りタイヤの製造方法。

【請求項5】

前記中子体は、タイヤに5%の内圧を充填したときタイヤ内面形状よりも小さい外周面を有することを特徴とする請求項3に記載の空気入りタイヤの製造方法。

【請求項6】

前記ストリップを用いて中子体の外周面にインナーライナー成形した後、その他のタイヤ部材を組み合わせて未加硫タイヤを成形する工程と、該未加硫タイヤを前記中子体から取り外して加硫金型に投入して加硫成形する加硫工程を含むことを特徴とする請求項3に記載の空気入りタイヤの製造方法。

【請求項7】

前記加硫工程において、未加硫タイヤは、その内腔側に配置されたブラダーの膨張によ

り、0.1〜2.0%の径方向のストレッチで加硫されることを特徴とする請求項6に記載の空気入りタイヤの製造方法。

【請求項8】

前記加硫工程において、未加硫タイヤは、その内腔側に配置されたブラダーの膨張により、0.1〜2.0%のラジアル方向のストレッチで加硫されることを特徴とする請求項6に記載の空気入りタイヤの製造方法。

【請求項9】

前記ストリップを用いて成形された未加硫タイヤを前記中子体の外側に形成する成形工程と、前記未加硫タイヤと前記中子体が、共に加硫金型に投入され、該加硫金型および前記中子体が加熱されて、タイヤが加硫されることを特徴とする請求項3に記載の空気入りタイヤの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−245785(P2012−245785A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2012−155339(P2012−155339)

【出願日】平成24年7月11日(2012.7.11)

【分割の表示】特願2011−125165(P2011−125165)の分割

【原出願日】平成23年6月3日(2011.6.3)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成24年7月11日(2012.7.11)

【分割の表示】特願2011−125165(P2011−125165)の分割

【原出願日】平成23年6月3日(2011.6.3)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]