Fターム[4F207AA45]の内容

プラスチック等の押出成形 (29,461) | 樹脂材料等(主成形材料) (3,299) | ゴム、エラストマー(熱可塑剤ゴム一般) (485)

Fターム[4F207AA45]の下位に属するFターム

共役ジエン系ゴム(←天然ゴム) (51)

Fターム[4F207AA45]に分類される特許

41 - 60 / 434

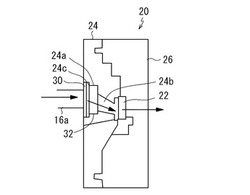

ゴム押出機

【課題】ゴム押出機におけるストレーナーの着脱を容易にする。

【解決手段】ゴム押出機はゴム材料を投入する投入部と、投入部に投入されたゴム材料を混練しつつヘッドに移送するスクリューと、スクリューを収容するシリンダと、シリンダのスクリュー端に装着されたヘッドと、前記ヘッドに着脱自在に取り付けられるダイホルダ20とから成る。前記ダイホルダ20は、ヘッドから給送されるゴム材料を成型する口金22と、前記口金22を保持する口金保持部26と、ヘッドから給送されるゴム材料を前記口金22に導くインサート24を備え、前記インサート24はヘッドから給送されるゴム材料の通路24bの回りにストレーナー30を着脱自在に保持するための凹部24aを備えている。

(もっと読む)

押出成形装置及び押出成形方法

【課題】導電性ゴムローラのクロスヘッドダイを用いた製造装置において、ウエルドラインに起因する電気抵抗値のむらを解消するための製造装置および製造方法を提供する。

【解決手段】導電性ゴム組成物を押出すための押出機と、クロスヘッドダイ310とを有し、該クロスヘッドダイ310は、電気的に互いに絶縁された内側ダイ312および外側ダイ315を有しており、該内側ダイの外周面401と該外側ダイの内周面402とで構成されている、該押出機から押し出される該導電性ゴム組成物を円筒状に形成する環状流路317を有しており、該内側ダイ312は、該環状流路317の中心軸と同じ向きに該導電性基体が装着される貫通孔314を有しており、該環状流路317は、その出口が該貫通孔314に面しており、さらに該内側ダイの外周面401および該外側ダイの内周面402の間に導電性ゴム組成物を介して電圧を印加するための手段を有している。

(もっと読む)

被覆線の製造装置

【課題】架橋筒で蒸気架橋されている被覆線の外径を、架橋筒内で容易に測定することが可能な被覆線の製造装置を提供する。

【解決手段】導体22上に樹脂を押出被覆して、導体22の外周に押出被覆層を被覆した押出被覆線24を形成する押出機2と、押出被覆線24が挿通され、蒸気により押出被覆層24を架橋して被覆線21を形成する架橋筒3と、架橋筒3の側面に設けられ内部が架橋筒3と連通する空洞となっている蒸気供給部13と蒸気供給部13の架橋筒3と反対側に設けられた検査窓5と検査窓5を介して架橋筒3内を挿通する押出被覆線24の外径を測定する測定器6とを有する外径測定手段4と、蒸気供給部13内を架橋筒3内の圧力よりも高い圧力の蒸気で連続的にパージする蒸気供給装置7と、を備えたものである。

(もっと読む)

タイヤ成形装置及びタイヤ成形方法

【課題】ストリップビルド工法でタイヤ形状を成形する場合に、ストリップゴムに対して無理な力を作用させることを抑制し、品質の良いタイヤ成形を可能にする。

【解決手段】成型用口金2aからストリップゴムを押し出す押出機2と、押し出されたストリップゴムSが巻き付けられる成形ドラム1と、を備え、押出機2の成型用口金2aを成形ドラム1に対して離間/接近させるための押出機駆動部10と、成型用口金2aに対する成形ドラム1の相対的高さ位置を変更させるための傾斜機構と、押出機駆動部10と傾斜機構を制御する相対位置関係制御部20bと、を備え、ストリップゴムSの巻き付け開始時は、成型用口金2aの高さが成形ドラム1の回転中心と同じ高さになるようにし、巻き付け開始後は、成型用口金2aの高さが成形ドラム1の巻き取り頂部と同じ高さになるように、巻き付け終了時は、再び、巻き付け開始時と同じ位置関係になるように制御する。

(もっと読む)

エラストマー性積層体およびその製造方法

【課題】積層体の弾性特性を改善すること。

【解決手段】本発明は、熱可塑性エラストマーから成るエラストマー性支持層(2)と、支持層(2)の材料より低い弾性を示すポリマーから成る少なくとも1層のマイクロテクスチャ加工された被覆層(3)とを備えたエラストマー性積層体(1)に関する。マイクロテクスチャは、被覆層(3)の弾性限界を超えて積層体(1)を延伸し、この延伸された積層体(1)が弾性回復することによって形成される。本発明によれば、マイクロテクスチャー化された被覆層(3)は多数の孔(4)を含む。さらに本発明は積層体の製造方法をも対象とする。

(もっと読む)

ガスケットの製造方法

【課題】本発明は、押出部の両端部を接続して環状のガスケットとなす際に、接続後の型成形部の反力を抑制し、全周に亘って安定したシール性を有するガスケットの製造方法を提供することを課題とする。

【解決手段】本発明のガスケットの製造方法は、押出成形により中空シール部を有する押出部を形成する押出成形工程と、押出部の両端部を連結して連結部を形成する連結工程と、連結部を所定の金型内に配置して両端部の間に配置された未加硫材料とともに両端部を型成形する型成形工程とを備え、連結部は、押出部よりも軟質の材料からなる連結ピースの端部がそれぞれ押出部の両端部における中空シール部へ挿入されてなることを特徴とする。

(もっと読む)

粘弾性樹脂成形品の連続成形装置および連続成形方法

【課題】製造ラインの占有面積が比較的小さくて済み、製造ラインの製造能力を高める際にも、占有面積を余り大型化する必要のない粘弾性樹脂成形品の成形装置および成形方法を提供する。

【解決手段】粘弾性樹脂材料Aを所定の断面形状に押出し成形するダイス部7と、装入された粘弾性樹脂材料Aをダイス部7に向けて一定速度で送り出す定量搬送装置5と、定量搬送装置5によって送り出された粘弾性樹脂材料Aを温度調整しつつダイス部7に搬送する温調搬送部6とを備え、温調搬送部6が、内部で搬送される粘弾性樹脂材料Aを外周に配置された加熱手段14によって加熱する加熱温調部6Aと、加熱された粘弾性樹脂材料Aを放冷するべく加熱温調部6Aの下流側に配置された放冷温調部6Bとを有する構成とした。

(もっと読む)

複合部材

【課題】硫黄架橋ゴム部材と加飾層の熱可塑性樹脂部材との複合部材であって、経時による加飾層の変色が低減された複合部材を提供すること。

【解決手段】硫黄架橋ゴム部材104と、炭酸マグネシウム及び炭酸カルシウムから選択される少なくとも1種の化合物を含む熱可塑性樹脂部材とを一体化してなる複合部材1であり、前記熱可塑性樹脂部材100質量部に対して、炭酸マグネシウム0.1〜50質量部、及び/又は炭酸カルシウム0.1〜100質量部用いる。

(もっと読む)

タイヤ製造方法

【課題】台タイヤのトレッド貼着面に貼着されるクッションゴムの厚さを円周方向に沿って均一な状態とすることにより、加硫済みタイヤトレッドと一体化されたタイヤのユニフォーミティを向上させることが可能がタイヤの製造方法を提供する。

【解決手段】クッションゴム吐出手段のスクリューの回転により吐出される未加硫のクッションゴムを台タイヤのトレッド貼着面に貼着し、トレッド貼着面にタイヤトレッドを配置して加硫することによりタイヤを製造する方法であって、台タイヤを一定速度で回転させ、当該回転中の台タイヤに対してスクリューの回転速度を漸減しながらクッションゴムを吐出する工程を有するようにした。

(もっと読む)

押出成形装置及び成形品の製造方法

【課題】チューブ状の成形品に生じる偏肉を簡易に調整して、偏肉の調整時間を短縮する。

【解決手段】押出成形装置は、内型と外型の間から成形材料を押し出してチューブ状の成形品Pを成形する。押出成形装置は、内型の周りで外型を変位させる変位手段と、成形品Pの偏肉を検出する偏肉検出装置30と、偏肉調整手段とを備えている。偏肉検出装置30は、成形品Pの端部の外周面を保持する保持部材32と、成形品Pの端部内に配置される探触子33と、探触子33により成形品Pの内周面の位置を検出する内周面検出手段40とを有する。偏肉検出装置30は、成形品Pの内周面の検出位置に基づいて成形品Pの厚さを算出し、算出厚さに基づいて成形品Pの偏肉を判断する。偏肉調整手段は、偏肉検出装置30の検出結果に基づいて、変位手段により外型を変位させて成形品Pの偏肉を調整する。

(もっと読む)

ゴムシート製造装置

【課題】ゴムシートに付着した冷却液を除去するためのエアブロワを設ける必要がないようにしたゴムシート製造装置を提供する。

【解決手段】ゴムシート製造装置において、押出機14によって押し出されたゴムシート12に冷却液を噴霧してゴムシート12を冷却する第1の冷却手段18(微小ミスト噴射装置36)と、第1の冷却手段18に次いで配置されると共に、ゴムシート12の重量を測定する計量機26と、計量機26に次いで配置されると共に、ゴムシート12に冷却液を噴霧してゴムシート12を冷却する第2の冷却手段30と、を有し、ゴムシート12が計量機26に搬送されるまでに第1の冷却手段18においてゴムシート12に付着した冷却液が気化するように第1の冷却手段18において噴霧される冷却液の粒径を第2の冷却手段30において噴霧される冷却液の粒径に比べて小さく設定する。

(もっと読む)

ゴム押出成形装置

【課題】ダイプレートから吐出されるゴムの流速の幅方向の均一化に寄与しうるプリフォーマ9の提供。

【解決手段】このプリフォーマ9は、ゴム押出成形装置のゴム出口において、ゴム成形品の断面形状に対応するゴム吐出口15を有するダイプレートの上流側に隣接して配置されており、ゴム流入口11と、ダイプレートにゴムを供給するゴム流出口12と、上記ゴム流入口11とゴム流出口12とを連通するゴム流路13とを有しており、上記ゴム流路13の底面35が、ゴム流出口12に向けて、ゴム流れ方向に対して傾斜した傾斜面として形成されており、流入口11からゴム流出口12にかけて、ゴム流路13内への隆起度(高さ)が漸増する突起37が形成されている。

(もっと読む)

ゴムシート冷却装置

【課題】急冷液槽を不要とし、ゴムシートに付着した冷却液を除去するためのエアブロワを設ける必要がないようにしたゴムシート冷却装置を提供する。

【解決手段】ゴムシート12を押し出す押出機14から押し出されたゴムシート12の下面を支持しつつ回転駆動することでゴムシート12を搬送する複数のローラ34と、複数のローラ34の内の少なくとも1個のローラを内部から冷却する冷却手段(導入管56、導出管58)と、を設ける。

(もっと読む)

多層シート

【課題】本発明の目的は、透明性、耐熱性、耐衝撃性に優れ、かつ表面硬度、耐溶剤性、耐候性等も良好であり、かつ熱曲げ加工性も良好な多層シートを提供することにある。

【解決手段】本発明は、ポリカーボネート樹脂およびポリエステル系熱可塑性エラストマーを含む層(A層)並びにアクリル系樹脂を含む層(B層)を有し、A層の少なくとも一方の面にB層が積層され、その総厚みが0.2mmを超え2mm以下の範囲にある多層シートである。

(もっと読む)

弾性ローラの製造方法

【課題】芯金の下端面の加工の状態によらず、芯金の下端面をより確実に支持することにより、高精度な弾性ローラを低コストで得る方法を提供すること。

【解決手段】押出機に連結されたクロスヘッドに連続的に複数の芯金を供給し、各芯金を鉛直下方に搬送しつつ、各芯金の周囲を原料ゴム組成物で被覆する工程を有する弾性ローラの製造方法であって、該工程は該クロスヘッドから押出されてきた芯金の下端面を芯金支持部材の支持面にて支持しつつ、その芯金を鉛直下方に搬送する工程を含み、

該芯金支持部材の支持面は、該芯金の搬送方向に対して傾斜自在に構成され、該芯金支持部材は、該クロスヘッドから押出されてきた芯金下端面が該芯金支持部材の支持面に対して傾斜しているときに該芯金下端面と該芯金支持部材の支持面とが面で接触した状態にてその芯金を支持可能であることを特徴とする弾性ローラの製造方法。

(もっと読む)

未加硫タイヤの製造装置および未加硫タイヤの製造方法

【課題】高精度な未加硫タイヤを形成すること。

【解決手段】押出機2と、回転可能に支持されたドラム3と、押出機2から押し出されたゴム部材をドラム3に搬送する複数のコンベア4、5と、該複数のコンベア4、5上でゴム部材からその先端側部分を切り離してタイヤ構成部材を形成する切断手段6と、を備え、複数のコンベア4、5のうち、搬送方向の最も下流側に位置する送出コンベア5が、タイヤ構成部材をドラム3に送り出しながら、ドラム3が回転することで、タイヤ構成部材をドラム3の外周面3b側に巻き付けて未加硫タイヤを形成する未加硫タイヤの製造装置1であって、複数のコンベア4、5上でゴム部材の断面形状を測定する形状測定手段8と、形状測定手段8により測定された断面形状データに基づいて、送出コンベア5の送出コンベア速度とドラム3の回転速度との速度比を制御する制御部12と、を備えている未加硫タイヤの製造装置1を提供する。

(もっと読む)

タイヤ製造方法及び多層ゴム押出装置

【課題】カラーゴム材と、それを被覆する被覆ゴム材を多層ゴム押出装置から押出して、タイヤを構成する複合ゴム材を形成するときに、複合ゴム材の太さの変動を低減する。

【解決手段】多層ゴム押出装置1は、カラーゴム材を押出すカラーゴム材押出機2と、被覆ゴム材を押出す被覆ゴム材押出機3と、ギヤポンプ4と、クロスヘッド5とを有する。カラーゴム材押出機2から押出されたカラーゴム材をギヤポンプ4を通してクロスヘッド5に送り込み、被覆ゴム材押出機3から押出された被覆ゴム材をクロスヘッドに送り込む。クロスヘッド5は被覆ゴム材で被覆されたカラーゴム材からなる複合ゴム材6を押出す。ギヤポンプ4の有する定容性により、複合ゴム材6の太さの変動が小さくなる。

(もっと読む)

押出機用口金および押出装置

【課題】押出し成形されるゴムストリップの幅方向の密度を均一なものとして、ゴムストリップの側部部分の破れを防止することができる押出機用口金および、それを用いた押出装置を提供する。

【解決手段】押出機の先端にヘッドを介して取付けられて、押出機から送給されたゴム材料を、所定の横断面形状を有するゴムストリップに成形する口金1であって、

口金1の、ゴム材料の流動方向と直交する断面内で、ゴム材料の流路2の幅方向の中間部分に、幅方向の両側部に比して流路2の高さを低減する狭窄部を設ける。

(もっと読む)

空気入りタイヤの製造方法及び製造装置

【課題】空気入りタイヤのサイドウォール部の装飾又は文字情報表示や、トレッド部のトレッドウエアインジケータとして用いられるカラーゴム材の色の汚染を、タイヤ重量の増加を抑制して効果的に防止することのできる空気入りタイヤの製造方法を提供する。

【解決手段】本発明の空気入りタイヤの製造方法は、カーボンブラックによる黒色のゴム材とは異なる色を有するカラーゴム材1aとこのカラーゴム材1aを被覆する被覆ゴム材1bとを含む2種類以上のゴム材よりなる複合ゴム材1を形成する工程を含む。

(もっと読む)

二重管の製造方法、及び二重管の製造装置

【課題】内管に対して外管が剥離可能となるように内管の周囲に外管を押出成形することができる二重管の製造方法、及び二重管の製造装置を提供する。

【解決手段】内管24の周囲に外管30を第1金型12により押し出すとともに、内管24と外管30との間に気体Qを送り込むことにより、内管24と外管30との間に隙間を有する二重管を製造する。これにより、押出成形された外管30が内管24にくっ付いて内管24と外管30とが一体化されるのを防ぐことができる。

(もっと読む)

41 - 60 / 434

[ Back to top ]