Fターム[4F208MC03]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の金型による区分 (644) | オス型、メス型の併用 (222)

Fターム[4F208MC03]に分類される特許

81 - 100 / 222

熱可塑性樹脂製単壁構造体の成形方法

【課題】円筒状に押し出した熱可塑性樹脂から溶融状態のシートを形成して直接成形を行うことにより、シートの再加熱を必要とせずに、厚肉の単壁構造体を成形することができる熱可塑性樹脂製単壁構造体の成形方法を提供する。

【解決手段】溶融状態の熱可塑性樹脂を押出ヘッド7のダイおよびコアの間のスリットから円筒状に押し出すとともにコアの先端に配置したガイド部材9により扁平状に拡張し、一対のローラー10、10で押し潰しながらシート状熱可塑性樹脂8として分割金型1、2間に送り出して垂下させた状態で配置する。次いで、分割金型1、2の内部空間をシート状熱可塑性樹脂8で隔離密閉するように型締めし、シート状熱可塑性樹脂8を成形キャビティに密着させて単壁構造体を成形する。

(もっと読む)

フルオロポリマーと酸化亜鉛をベースにしたアクリル臭の無い太陽電池用フィルム

【課題】本発明はアクリル臭のないフルオロポリマーと酸化亜鉛とをベースにした太陽電池用フィルムと、可視領域で透明で、紫外線に対して不透明なフィルムを製造するための、フルオロポリマーとナノメートルサイズの酸化亜鉛(ZnO)とから成るポリマー組成物とに関する。

【解決手段】本発明の組成物で充填剤は0.1〜10%、好ましくは0.5〜6%の重量比率で存在し、ZnO粒子は粒径が25〜40nm、好ましくは30〜35nmであり、この粒子は表面処理され、に関する。組成物はアクリルポリマーを含まない。

(もっと読む)

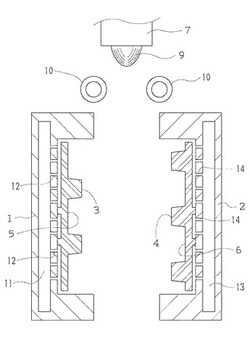

成形装置

【課題】加熱された樹脂シートの金型表面への貼り付きが防止された成形装置を実現する。

【解決手段】 本発明による成形装置は、互いに対向する第1及び第2の金型(1,2)を有し、第1の金型の型面上に基材(3a,3b)が配置され、第1の金型と第2の金型との間に加熱軟化した樹脂シート(5)を配置する。第1の金型(1)には、前記基材と接触する型面の近傍に加熱手段(13)が埋設され、基材と接触しない型面(10a)の近傍には冷却手段を埋設する。成形時において、基材は加熱手段(13)適当な温度に加熱されるので、加熱軟化した樹脂シートは基材の表面に接着される。一方、樹脂シートの金型の型面と接触する部分は、金型により冷却されるので、接着性が低下し、金型の型面に接着しない。

(もっと読む)

板状体加熱装置および基材の製造方法

【課題】加熱ムラをなくし、加熱時間を短縮して生産性を向上させる。

【解決手段】本発明は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する予備加熱装置50であって、過熱水蒸気Sを生成する過熱装置54と、過熱水蒸気Sを板状体Wに噴出する複数の噴出部51と、複数の噴出部51が配設されてなる噴出部配管52とを備え、噴出部配管52は、過熱水蒸気Sを一側から他側に送る複数の一側配管52Aと、過熱水蒸気Sを他側から一側に送る複数の他側配管52Bとを備えて構成され、一側配管52Aと他側配管52Bが隣り合って互い違いに並んで配置されている構成としたところに特徴を有する。

(もっと読む)

きしる音の防止及びラトル音の防止機能を有するエネルギー吸収体

【課題】バズ音、きしる音及び/又はラトル音を引き起こす動きを緩衝する。

【解決手段】エネルギー吸収体10は、ベースシート12とベースシート12から延びる複数のクラッシュローブ11とを有する。各クラッシュローブ11は、第1の方向に衝撃を受けたときにエネルギーを吸収するために圧壊し潰れるように方向づけられた側壁と、端部壁16とを有する。ベースシート12と少なくとも1つのクラッシュローブ11の端部壁との少なくとも一方は、クラッシュローブよりも自立強度が低い一体的に形成された突出する対策部15を有し、それにより、突出する対策部15は、端部壁と隣接構造体との間にバズ音、きしる音、及び/又はラトル音を引き起こす動きを緩衝するように作用する。対策部15は、一体的に形成することが可能であり、又は磁石もしくは他のインサートなどのインサートとすることも可能である。上記に関する方法についても記載されている。

(もっと読む)

発泡樹脂成形品の成形方法並びに成形装置

【課題】発泡樹脂成形品の成形方法並びに成形装置に係り、製品板厚を自由に設定できるとともに、シルバーストリーク、発泡ムラ、凹凸不良等の成形不良を解消した外観性能に優れた発泡樹脂成形品の成形方法並びに成形装置を提供する。

【解決手段】キャビティ型51、コア型52とからなる成形金型50の上方に押し出しユニット60及びダイス61を設定し、ダイス61から下方向に向けて発泡樹脂シートSを押し出し、型開き状態にあるキャビティ型51、コア型52内に垂下状態で供給した後、成形金型50を型締めして、発泡樹脂基材31を所要形状にプレス成形するとともに、コア型52に連設した射出ユニット53から溶融樹脂Mを樹脂通路521を通じてコア型52の型面に設けた凹部522内に射出充填することで、機能性樹脂部材32,33を発泡樹脂基材31の裏面所定位置に融着一体化する。

(もっと読む)

光の反射防止効果を有する成型品

【課題】優れた光の反射防止効果を有する成型品を効率良く簡便に提供することにある。更に、優れた光の反射防止効果や優れた光の透過性能を有する光の反射防止効果を有する成型品に要求される表面形状と物性を見出し、かかる特定の表面形状と物性を有する光の反射防止効果を有する成型品を提供すること。

【解決手段】表面に微細形状を有する型を用い、該型が表面に有する微細形状を熱可塑性樹脂に熱転写し成型してなる成型品であって、その表面に平均高さ100nm以上1000nm以下の凸部又は平均深さ100nm以上1000nm以下の凹部を有し、その凸部又は凹部が、少なくともある一の方向に対し平均周期50nm以上400nm以下で存在していることを特徴とする成型品。

(もっと読む)

車両用内装部品の製造方法

【課題】 本発明は、樹脂基材と表皮材の間の残留応力を減らして変形を防ぎ、また、表皮材の破断や透けの生じない車両用内装部品の製造方法を提供することを目的とする。

【解決手段】 樹脂基材と表皮を積層して成形する車両用内装部品の製造方法であって、樹脂基材2を加熱して軟化させる基材加熱工程と、基材加熱工程において加熱され軟化した樹脂基材2に、表皮4を積層して加熱するラミネート工程と、ラミネート工程において加熱軟化された樹脂基材2と表皮4の積層体を、所望の形状に成形する成形工程と、を備えることを特徴とする。さらに、ラミネート工程は、樹脂基材2に表皮を積層し、圧力を加えながら加熱することにより、樹脂基材に表皮を密着させることを特徴とする。

(もっと読む)

樹脂組成物、樹脂ワニス、複合材料及びその製造方法、プリプレグ並びに樹脂フィルム

【課題】アンカー効果に頼らずに金属層(金属膜)と樹脂基材等との接着性に優れ、表面が平滑な複合材料を得ることができる樹脂組成物を提供する。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムを提供する。

【解決手段】少なくとも一部の表面を金属化する成形体に用いられ、加熱成形工程を経て成形される成形体用の樹脂組成物であって、(A)昇華性金属化合物と、(B)有機化合物とを含有し、(B)有機化合物が、熱硬化性樹脂及び熱可塑性樹脂から選ばれる少なくとも1種である樹脂組成物である。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムである。

(もっと読む)

加飾パネル及びその製造装置

【課題】真空成形方式と異なりシート基材を固定するために従来の加飾シートの何倍もの面積を無駄にせずに済む、生産性の良い加飾パネル及びその製造装置を提供する。

【解決手段】プラスチックの型成形技術によって形成され、表面か裏面の何れか一面又は両面に加飾部12を有する加飾パネルについて、プラスチック製のシート基材から成り、かつ、型成形によってシート基材が立体的形状に形成されているパネル本体11と、パネル本体の表面又は裏面の何れか一面又は両面に設けられているインク、塗料又は微粒子の何れかより成る上記加飾部12とを備えて構成する。

(もっと読む)

光学フィルムの製造方法、光学フィルム、偏光板及び液晶表示装置

【課題】ロール状でのブラックバンドやブロッキングの発生しない光学フィルムの製造方法を提供すること。

【解決手段】複数の凸部を有する第1の部材と、該複数の凸部と対応して、互いに連通していない凹部を有する第2の部材との間にフィルムの側端部を挟み、前記凸部が前記凹部に嵌るように接触させ、フィルムの側端部の両面に凹凸を形成すること。

(もっと読む)

合成樹脂シートと不織布との積層シート及びその積層シートによる容器並びに容器の成形方法

【課題】外層となる硬質或いは半硬質の合成樹脂シートの内側凹部の底部及び側部と非接触の不織布のみに収納物品が接触することになるので、外部からの衝撃が該収納物品に損傷を与えることを防止することが可能となるものである。

【解決手段】薄厚の合成樹脂シートに物品を収納するための凹部を形成し、該凹部の内側となる底面及び側面全体を非貼着状態で不織布を配設し、該凹部の上端周枠のみを合成樹脂シートと貼着してなることを特徴とする請求項1又は2記載の合成樹脂シートと不織布との積層シートによる容器。

(もっと読む)

金型を使う成形品の製造方法および金型装置

本発明は、金型を使用して成形品を製造する方法および金型装置を対象とする。本発明に係る方式は、耐圧性の高いフレーム(1)、およびフレーム内に配置される加圧筐体(6)を含み、加圧筐体において金型が高い圧力および温度に囲繞される。高温を利用することで、オートクレーブを使った後処理を行わなくてすむ。本製造技術に適した複数の下部分を加圧筐体(6)の下部分として配設可能であり、この場合、本発明に係る方式を用いて、プラスチック成形技術として知られ真空成形金型や射出成形金型などに用いられる技術を、圧縮成形技術によって製造される成形品および金型に適用する。 (もっと読む)

変色性成形体の製造方法

【課題】 成形体表面に設けた多孔質層の耐擦過性に優れ、繰り返しの実用性を満たす変色性成形体を得るための製造方法を提供する。

【解決手段】 熱可塑性樹脂シート2表面に、低屈折率顔料をバインダー樹脂に分散状態に固着させた、吸液状態と非吸液状態で透明性を異にする多孔質層3を設けた変色性シートを、加熱して軟化させて成形用金型上に配置し、その表裏に気圧差を与えて変色性シートを成形用金型に押しつけ、冷却固化させた後、金型から離型して得られる変色性成形体1の製造方法。

(もっと読む)

車両用ラゲッジボックスの製造方法

【課題】 薄肉であって軽量化が図られ、しかも所要の強度を有するラゲッジボックスを成形する車両用ラゲッジボックスの製造方法を提供する。

【解決手段】 熱可塑性発泡樹脂シート16は、MFRが8.0〜0.1g/10minの熱可塑性樹脂の組成物でなる。ラゲッジボックスを成形する一対の分割金型2,3は、その一方の金型2にラゲッジボックスの収納室、この収納室内の仕切壁をなす凸状リブおよび開口周囲に張り出すフランジを成形する凸形キャビティ5を有している。一対の分割金型2,3間に配置した熱可塑性発泡樹脂シート16と一方の凸形キャビティ5間を閉じてその凸形キャビティ面から真空吸引して、凸形キャビティ5に吸着された熱可塑性発泡樹脂シート16により、上面が開口した収納室、開口周囲に張り出したフランジおよびこのフランジと同高の平坦部を有する仕切壁をなす凹状リブを一体に有するラゲッジボックスを成形する。

(もっと読む)

看板ユニット成形装置及び看板ユニット生産方法

【課題】

複数の看板ユニットにわたる模様の見栄えを向上させる看板ユニットをプレス加工により一体成形する看板ユニット成形装置を提供する。

【解決手段】

看板ユニット成形装置は、平板状材料の所定周囲部分を除く所定加工範囲を押圧し、所定周囲部分に形成されるフランジ部に対して高さを有する前面を形成するオス型と、所定加工範囲を押圧する第一の方向へのオス型の移動に伴って、平板状材料に接触して、前面の一部を周囲部分側に広げるように第一の回動方向に回動する回動部材とを備え、回動部材の第一の回動方向への回動により、前面の一部の投影面がフランジ部に重なるように側面が形成され、回動部材は、オス型の離型のための第一の方向と反対の第二の方向への移動に伴って、第一の回動方向と反対の第二の回動方向に回動して離型される。

(もっと読む)

樹脂成形品の成形方法

【課題】成形工程において金型のキャビティから微細な凹凸であるシボ模様を鮮明に転写した樹脂成形品を成形する樹脂成形品の成形方法を提供する。

【解決手段】Tダイ3から押し出した溶融状態の熱可塑性樹脂シート13を一対のローラ6,6によって送り出して金型7,8内に配置する。金型8のキャビティはシボ模様の転写面を有している。次いで、金型7,8の外周に位置する型枠14,15を金型7,8に対して相対的に前進させて押し出した熱可塑性樹脂シート13と密着させ、金型8のキャビティ面から真空吸引するとともに、金型7.8内に圧力流体を導入して樹脂成形品の表面にシボ模様を転写した樹脂成形品を成形する。

(もっと読む)

ポリイミド樹脂成形体の製造方法およびポリアミック酸フィルム

【課題】寸法安定性が高く、厚みの小さいポリイミド樹脂の成形体を容易に製造することができる方法を提供する。

【解決手段】引張弾性率が900〜1500MPa、かつ伸びが30〜60%のポリアミック酸フィルムを、成形型にセットし、イミド化する、ポリイミド樹脂成形体の製造方法である。当該ポリアミック酸フィルムは、支持体上にポリアミック酸の溶液を塗布し、残存溶媒量が5〜18質量%となるまで乾燥したものであることが好ましい。当該製造方法によって得られるポリイミド樹脂成形体の好適な厚さは、10〜500μmである。

(もっと読む)

基材成形装置

【課題】板状体の大きさにかかわらず共通の保持装置を使用できるようにする。

【解決手段】本発明は、植物性繊維と熱可塑性樹脂を含んで板状に形成された板状体Wを吊り下げるハンガー30と、ハンガー30によって吊り下げられた板状体Wを加熱する加熱炉42と、板状体Wを吊り下げた状態のハンガー30を加熱炉42の内部で搬送する搬送装置50と、加熱炉42の内部で加熱された板状体Wをハンガー30によって吊り下げられた状態で所定形状に成形する予備成形型10および本成形型20とを備えた基材成形装置100であって、ハンガー30は、搬送装置50に支持されるフレーム32と、そのフレーム32に対し所定の取付位置に取り付けられて板状体Wを固定するチャック34とを備え、チャック34は、フレーム32の軸方向に沿う複数の取付位置に取り付け可能とされている基材成形装置100である。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を貼付した積層成形品の成形方法並びに成形装置において、表皮の後貼り加工方式により、表皮の表面風合、ソフト感を良好に維持できるとともに、設備の簡素化及び接着剤廃止により、コストダウンを図る。

【解決手段】第1ステージAに樹脂芯材20を成形する第1の成形金型50を配置するとともに、第2ステージBには表皮30を成形する第2の成形金型60を配置する。そして、第1の成形金型50における下型53と第2の成形金型60における上型62とを樹脂芯材20と表皮30との圧着金型に共用するとともに、第1の成形金型50における上型52の型温を下型53の型温に比べ高温に設定することで、樹脂芯材20の余熱を利用して表皮30と溶着一体化することが可能となり接着剤を廃止できる。

(もっと読む)

81 - 100 / 222

[ Back to top ]