Fターム[4F208MC03]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の金型による区分 (644) | オス型、メス型の併用 (222)

Fターム[4F208MC03]に分類される特許

41 - 60 / 222

多層発泡基材及びその製造方法

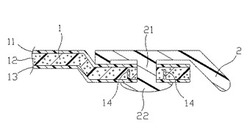

【課題】剛性に優れた取り付け部を備える多層発泡基材及びその製造方法を提供する。

【解決手段】本発明の多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えたものであって、この多層発泡基材1には、他部品2を取り付けるための取り付け部が形成されており、取り付け部では、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成されており、引込部分の第2スキン層13は一体化して第1リブ14とされている。また、取り付け部には、取り付け孔が備えられており、他部品2は、取り付け孔に挿入される軸部21を有し、軸部21の端には軸部21の径よりも幅広の頭部22が備えられ、取り付け部のうち頭部22が覆う領域に第1リブ14が形成されていてもよい。

(もっと読む)

ポリエステル系樹脂発泡成形品の製造方法及びポリエステル系樹脂発泡成形品

【課題】熱歪みの抑制されたポリエステル系樹脂発泡成形品を作製することのできるポリエステル系樹脂発泡成形品の製造方法を提供し、ひいては、熱歪みの抑制されたポリエステル系樹脂発泡成形品の提供を図ることを目的としている。

【解決手段】ポリエステル系樹脂発泡シートを予備加熱する予熱工程と、該予備加熱された前記ポリエステル系樹脂発泡シートにプレス成形によって製品形状を形成させる成形工程とを実施してポリエステル系樹脂発泡成形品を作製するポリエステル系樹脂発泡成形品の製造方法であって、前記ポリエステル系樹脂発泡シートを示差走査熱量分析して求められる結晶化温度をTc(℃)、融点をTm(℃)としたときに、前記ポリエステル系樹脂発泡シートの表面温度:Ts(℃)が、Tc≦Ts≦(Tm−50)となるように前記予熱工程を実施するとともに前記表面温度(Ts)以下の温度の成形型でプレス成形する前記成形工程を実施した後に、Tc以上、(Tm−50)以下の温度条件下で前記製品形状を保持する保温工程を実施することを特徴とするポリエステル系樹脂発泡成形品の製造方法を提供する。

(もっと読む)

4フッ化エチレン製の製品の製造方法

【課題】歩留まりが良く、生産性の高い、4フッ化エチレン製の製品の製造方法を提供する。

【解決手段】4フッ化エチレンを材料として用い、圧縮成形によって筒状の中間製品10を成形した後に中間製品10を焼成する工程と、メス200を用いて、焼成後の中間製品10に対して突切り加工を行って、複数の角リング11に分割する工程と、角リング11を加熱しながら加圧するヒートプレス工程と、を有し、ヒートプレス工程においては、角リング11を構成する材料が流動する状態になるまで加熱かつ加圧して、角リング11を塑性変形させることで製品12を得ることを特徴とする。

(もっと読む)

装飾膜の予備成型方法及びこの方法に用いられる加熱装置

【課題】パターンの位置決め精度を確保できる装飾膜の予備成型方法及びこの方法に用いられる加熱装置を提供する。

【解決手段】パターンが形成されている予備成型しようとする装飾膜20を下型12及び上型を有する高圧金型10の空洞部122にセットし、加熱装置30を高圧金型の上型と下型との間に移入して、加熱装置の押圧部34で装飾膜のパターンが所在するエリアを押圧し、加熱装置の加熱部32で装飾膜を持続的に加熱することにより、装飾膜を軟化させて空洞部の成形面に貼着させ、加熱装置を上型及び下型の間から退出させた後に、上型及び下型を型締めして、上型が提供する熱量により装飾膜をさらに軟化させて、装飾膜を空洞部の成形面に完全に貼着させて所望の形状に成型し、装飾膜を冷却してから、型開きして予備成型された装飾膜を取り出す。

(もっと読む)

多層発泡基材及びその製造方法

【課題】十分な剛性を有すると共に、見栄えに優れる多層発泡基材及びその製造方法を提供する。

【解決手段】本発明は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えた基材1を両面から真空引きすることにより樹脂発泡層12を拡張する多層発泡基材10の製造方法であって、基材1を、第1スキン層11側から真空引きすることにより、第2スキン層13側に湾曲した湾曲部2を形成する湾曲部形成工程と、基材1を第1スキン層11側から真空引きした状態で、湾曲部2における第2スキン層13を樹脂発泡層12に引き込む第2スキン層引き込み工程と、樹脂発泡層12に引き込まれた第2スキン層13を加熱し溶融させてリブ3を形成するリブ形成工程と、を備える。

(もっと読む)

発泡ポリエチレンテレフタレートシート成形品の製造方法及び発泡ポリエチレンテレフタレートシート成形品

【課題】高結晶化度のシートを成形する場合であっても、成形型への追従をよくして成形品の形状をシャープにすることができ、偏肉や、高温放置後の寸法変化を抑制すること。

【解決手段】高結晶化度の発泡ポリエチレンテレフタレートシートを、当該シートの表面温度が200〜220℃となる温度で6秒以上10秒以下で加熱を行う予備加熱ステップS2と、予備加熱された高結晶化度の発泡ポリエチレンテレフタレートシートを、熱変形温度に加熱された成形型により成形する成形ステップS3と、を有する。

(もっと読む)

加飾装置

【課題】大型化することなく、大きな基材に対しても加飾が可能な加飾装置を提供する。

【解決手段】底部1aと周壁部1bとを有し、底部1aに基材3を載置する載置部4を設けた第1チャンバー1と、天井部2aと周壁部2bとを有し、第1チャンバー1との間に加飾シートSを挟みつつ、周壁部1bに当該周壁部2bを当接して第1チャンバー1との間に密閉空間を形成する位置と、第1チャンバー1から離間する位置とに移動可能な第2チャンバー2と、第1チャンバー1内を減圧する減圧機構5と、第1チャンバー1に設けられ、周壁部1bにおいて加飾シートを挟持するシート挟持面1Aの位置よりも第2チャンバー2の側に向けて突出する位置であって、基材3から第2チャンバー2の側に向けて離間した位置に加飾シートSを保持可能に構成されたリフト機構6と、を備えた。

(もっと読む)

生分解性容器の製造方法およびその製造方法により製造された生分解性容器

【課題】表面が生分解性フィルムで被覆された生分解性容器を生産性よく製造できる生分解性容器の製造方法を提供すること。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵すると共に真空引きするための真空引き孔が形成された嵌合可能な一対の雄型4と雌型5とからなる発泡成形用の金型を用い、雄型4と雌型5の表面にそれぞれ生分解性フィルム3を真空引きにより密着させてプレフォームしつつ生分解性材料を介在させて前記雄型4と雌型5を嵌合させ、前記雄型4と雌型5が嵌合した金型内で生分解性材料を加熱して発泡・焼成することにより発泡基材層の成形と同時に前記基材層の表面を前記生分解性フィルム3で被覆する工程を備える。

(もっと読む)

発泡ポリエチレンテレフタレートシート成形品の製造方法

【課題】成形にかかるコストを抑えつつ、成形品の品質の低下を抑制すること。

【解決手段】発泡ポリエチレンテレフタレートシート成形品の製造方法は、高結晶化度の発泡ポリエチレンテレフタレートシートを成形可能な状態に軟化するまで加熱を行うステップS2と、成形可能な状態に軟化するまで加熱された高結晶化度の発泡ポリエチレンテレフタレートシートを、熱変形温度に加熱された成形型により成形するとともに、成形品となる成形品部P1の周辺に当該成形品部に加わる力を抑制する抑制部P2の成形を行うステップS3と、を有する。

(もっと読む)

加飾成形品の製造方法

【課題】繊維強化熱可塑性樹脂シートを使用しながらも、美観に優れた成形品を得ることのできる加飾成形品を得ること。

【解決手段】熱可塑性樹脂基材シートに装飾処理を施してなる加飾シートSと繊維強化熱可塑性樹脂シートTとの積層体Wを形成しておき、その積層体Wを一対の成形型11,12間に載置して加熱軟化せしめた後、成形型11,12を係合して積層体を加熱加圧することで成形し、冷却固化してから成形型11,12を開放することにより、繊維強化熱可塑性樹脂シートT上に加飾シートSが積層一体化された加飾成形品を得る。繊維強化熱可塑性樹脂成形品の表面に加飾を行うことができ、従来は美観が重視されるために繊維強化熱可塑性樹脂シートを用いることができなかった部位に適用範囲を広げることが可能となる。

(もっと読む)

エンボスキャリアテープ及びその製造方法ならびに包装部品巻回体

【課題】部品収納部へ部品を容易に収納できると共に、部品収納部での部品の収納状態を安定化できるエンボスキャリアテープ及びその製造方法ならびに包装部品巻回体を提供する。

【解決手段】長尺状の樹脂製の基材シート2の一方の面に開口する凹形状の部品収納部10が、基材シート2の他方の面に膨出して設けられたエンボスキャリアテープ1において、前記基材シート2の前記他方の面には、任意の部品収納部10の外周縁11に、前記任意の部品収納部10を挟んで一対の第一の溝部20が形成され、前記第一の溝部20は、その深さが前記基材シート2の厚みより小さく、前記基材シート1の幅方向に延びることよりなる。

(もっと読む)

エンボスキャリアテープ及びその製造方法ならびに包装部品巻回体

【課題】形態不良がなく、部品収納部での部品の収納状態を安定化できるエンボスキャリアテープ及びその製造方法ならびに包装部品巻回体を提供する。

【解決手段】樹脂製の基材シート2の一方の面に開口する凹形状の部品収納部10が、基材シート2の他方の面に膨出して設けられたエンボスキャリアテープ1において、前記基材シート2の前記他方の面には、前記部品収納部10の外周縁11に溝部20が形成され、前記溝部20は、その深さが前記基材シート2の厚みの10〜90%であることよりなる。前記溝部20は、前記部品収納部10を周回して形成されていることが好ましい。

(もっと読む)

燃料タンク製造方法及び燃料タンク

【課題】筒部における燃料透過を抑制すると共に強度を確保可能な燃料タンクを製造する燃料タンク製造方法と、筒部における燃料透過を抑制されると共に強度が確保された燃料タンクを得る。

【解決手段】燃料タンク12のポート部18における外側樹脂層22Aの厚みT1が、一般部32における外側樹脂層22Aの厚みT0よりも薄くなるようにポート部18を成形する。ポート部18の内側では、内側樹脂層22Cの実質的な厚みを厚くする筒部厚肉部34を形成する。

(もっと読む)

インサート金属板の加飾装置

【課題】膨出形状のインサート金属板に対して、経済的に、且つ、良好に加飾できるようにする。

【解決手段】第1金型1と、第2金型2とが設けられ、第1金型1のコア凸部3と第2金型2との間にキャビティ空間Vが設けられ、第1金型1と第2金型2とは、膨出形状に成形されたインサート金属板20とインサート金属板20の膨出側の面の加飾に用いる加飾シートSとを沿わせたプレス対象材21を、キャビティ空間Vに配置して挟圧することで、インサート金属板20に加飾できるように構成してあるインサート金属板の加飾装置であって、金型温度を調整する温度調整機構Tが設けられ、コア凸部3の少なくとも一部を、第1金型1のベース部1Aと別部材で、且つ、第2金型2より熱膨張率の高い膨張性第1素材B1を用いて構成してある。

(もっと読む)

積層成形品の成形方法並びに成形金型

【課題】樹脂芯材表面に表皮を真空貼りしてなる積層成形品の成形方法並びに成形金型であって、成形上型と表皮との先当たりを防止することで、外観性能を高める。

【解決手段】成形下型60の外周にシール用側壁68を配設し、成形上下型50,60を型締めする前段階において、表皮22の周縁部分をシール用側壁68でシールした状態で表皮22を成形下型60の型面形状に真空成形により馴染ませる。従って、成形上下型50,60の型締め時、表皮22に成形上型50が先当たりすることがない。

(もっと読む)

基材成形装置

【課題】支持軸体が設けられた保持装置を搬送する際に保持装置が支持軸体の軸線を中心として揺動することを規制することができる技術を提供する。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを搬送し、所定の形状に成形する基材成形装置であって、板状体Wの上方に配置されたシャフト32を有し、このシャフト32に板状体Wの上端部を保持するクランプ34が設けられたハンガー30と、シャフト32を移動させることでハンガー30を搬送するハンガー受け渡し機構と、シャフト32がシャフト32の軸線を中心として回動することを規制する第1規制部39a及び第2規制部39bとを備える。

(もっと読む)

基材成形装置及び基材の製造方法

【課題】基材を吊り下げた状態で搬送する際に、基材を所定の位置にて精度良く停止させることができる基材成形装置及び基材の製造方法を提供する。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体を吊り下げた状態で搬送し、所定の形状に成形する基材成形装置であって、板状体を吊り下げることにより該板状体を保持するハンガー30と、板状体の搬送方向に沿って延設された第1スライドレール58aと、を備えている。ハンガー30には、第1スライドレール58aに載置されることでハンガー30を移動可能に支持するローラ36が設けられている。第1スライドレール58aには、ローラ36と係合することにより、ハンガー30の第1スライドレール58aに沿った移動を規制する係合面61a、61bが設けられている。

(もっと読む)

ポリスチレン系樹脂発泡板の製造方法、ポリスチレン系樹脂発泡板

【課題】吸水板としての利用が可能でありながら加工性に優れたポリスチレン系樹脂発泡板を提供する。

【解決手段】共押出しによって積層された連続気泡性発泡層1aと独立気泡性発泡層1bとが備えられているポリスチレン系樹脂発泡シート1を、シート厚みよりも広い間隔を設けた平坦な金型Xa、Xb間で真空成形して、シートよりも厚みの厚い平坦なポリスチレン系樹脂発泡板10を製造する方法であって、共押出しにより形成させた独立気泡性発泡層1bに接する内部層と内部層よりも連続気泡率の低い表面スキン層とを連続気泡性発泡層1aに形成させるとともに、真空成形においては、表面スキン層の気泡をシートの厚み方向に伸長させつつ連続気泡性発泡層1a全体の発泡倍率を1.5倍未満に抑制させて、密度が0.04g/cm3以上0.10g/cm3以下の連続気泡性発泡層1aを形成させるポリスチレン系樹脂発泡板10の製造方法。

(もっと読む)

抗菌性シート及びその製造方法、並びに当該シートを用いた成型品及びその製造方法

【課題】抗菌性に優れると共に、人体に対し安全なシート及びその製造方法、並びに当該シートを用いた抗菌性成型品及びその製造方法を提供することである。

【解決手段】燻液を有効成分としてなる鳥インフルエンザウイルス不活性化剤を抗菌剤としてシートに配合したことを特徴とする。及び、成型品に当該抗菌剤をシートを用いたことを特徴とする。

(もっと読む)

成形体の製造方法

【課題】賦形性がよく、かつ、非発泡層への成形型キャビティ面の転写性が良好な成形体の製造方法を提供する。

【解決手段】プロピレン樹脂からなる第一の発泡層11と、当該第一の発泡層に隣接する第二の発泡層12と、当該第二の発泡層に隣接し、その融点が150℃以上180℃以下であるポリマーからなる非発泡層13とを有する積層体1の第一の発泡層の表面温度、及び前記非発泡層の表面温度が、いずれも200℃以上、230℃以下となるように、加熱された積層体1を、夫々その内側にキャビティ面410Aを持つ一対の型部材を有する成形型4A内に配置し、次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面との間に空隙を生ずるように、成形型4Aを密閉し、次いで、キャビティ内を減圧状態とし、積層体を膨張させ、前記膨張させた積層体が固化した後、成形型を開いて成形体を取り出して、成形体3Aを製造する方法。

(もっと読む)

41 - 60 / 222

[ Back to top ]