Fターム[4F208MC03]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の金型による区分 (644) | オス型、メス型の併用 (222)

Fターム[4F208MC03]に分類される特許

141 - 160 / 222

内装品の真空成形機

【課題】表皮材の熱溶融性接着剤が塗布された発泡層を基材に接着させる際に、接着させたくない基材領域或は発泡層が直接セットされる型面領域に対する非着用の前処理を不要にし得る内装品の真空成形機を提供する。

【解決手段】吸気路付きの基材がセットされる基材用凸状真空吸引型18と、表皮全域の表面形状に対応する型面7bを有する表皮材用凹状真空吸引型7とを備え、表皮11が接合され、熱溶融性の接着剤13が塗布された熱可塑性の発泡層12付きの扁平状表皮材10が、基材に加温処理されてセットされた状態で型締めして双方の金型から真空吸引して、発泡層12を基材に接着して表皮材10を賦形するようになった内装品の真空成形機において、発泡層12を接着させたくない非着基材・型面領域を占める基材用凸状真空吸引型18の部分に、発泡層12を接着させない程度に非着基材・型面領域を冷却する冷却機構20が組込まれる。

(もっと読む)

トリミング装置及びその制御方法

【課題】成形用シートの歩留まりを向上させ、成形品のコストを低減させることを課題とする。

【解決手段】成形用シートS1に形成された成形品P1を一度に複数個トリミングし、複数の前記成形品P1で囲まれた部分の前記成形用シートS1をスクラップS3としてトリミング時に分離するトリミング機構20と、分離後のスクラップS3を回収する分離スクラップ回収機構50とを設ける。分離スクラップ回収機構50は、分離後のスクラップS3を保持可能な分離スクラップ保持機構60と、上側切断部22と下側切断部26とが離反したときに上側切断部22と下側切断部26との間に進入して分離スクラップ保持機構60により保持されたスクラップS3を吸引して回収する吸引回収機構70とを有してもよい。

(もっと読む)

チューブ容器の加飾方法及びチューブ容器

【課題】模様の自由度を高く保ちつつ、手間をかけずに、チューブ容器に加飾を施すこと。

【解決手段】チューブ容器1の加飾部2に対して加飾を施すチューブ容器の加飾方法であって、加飾部2の内部に凹凸模様11を有する金型10を配設し、加飾部2の外部の金型10と対向する箇所に弾性部材20を配設し、弾性部材20に当接して弾性部材20を加熱する加熱手段30を配設する準備段階と、加熱手段30により弾性部材20を加熱しつつ、弾性部材20を金型10に対して押圧して加飾部2を変形させる加熱変形段階と、を有することを特徴とする。

(もっと読む)

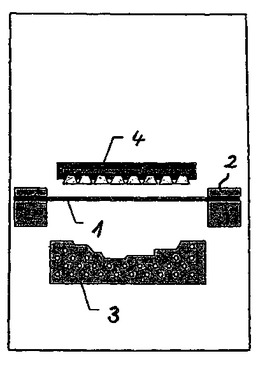

樹脂容器の製造方法

【課題】延伸された樹脂シート材を用い、成形した容器に深い嵌り合いの嵌合部を形成することができ、樹脂シート材の持つ透明性と耐熱性を損なうことなく成形が行える樹脂容器の製造方法を提供する。

【解決手段】凹型6と凸型7の嵌り合い成形隙間を、成形に用いる延伸された樹脂シート材Aの厚みと同等以上に設定し、加熱した凹型6と凸型7間に樹脂シート材Aを投入し、凸型7のプラグ9でこの樹脂シート材Aを凹型6内に押し込んで蓋容器3にプレス成形した際、蓋容器3の曲がり形状に該当する部分の樹脂シート材Aを、凸型7の空気孔11から付加した圧力空気で凹型6に押し付け、同時に凹型6の真空孔12で吸引することにより曲がり形状を成形する。

(もっと読む)

弾道複合体のマイクロ波加工

本発明は弾道抵抗性製品の製造に関する。成形前に、慣用の予熱方法の代替手段としてマイクロ波エネルギーを用いて弾道抵抗性布帛を加熱すると、加熱時間が短縮し製造効率が向上する。 (もっと読む)

二重構造容器及び該容器の成形方法

【課題】外側半体3と内側半体2とが容易に分離せず、被収納物が浮き上がらない容器を提供する。

【解決手段】容器1は、外側半体3に内側半体2を重ねて構成され、両半体3、2は夫々周縁部20、30と周縁部から凹んだ凹部21、31を一体に設けている。両半体3、2は、夫々発泡樹脂シート4、40を加熱、押圧成形して形成され、少なくとも両半体3、2の周縁部20、30は加熱、押圧成形により、互いに密着している。凹部21、31の底面には、発泡樹脂シート4、40を押し潰して形成される凹面23又は凸面32が設けられている 。

(もっと読む)

樹脂製容器の製造装置および方法

【課題】樹脂製容器の製造効率を高めることができる製造装置および方法を提供する。

【解決手段】成形シートBを成形する成形機2と、成形シートBを切断し個別の容器Cとする切断装置7と、容器Cを移送し他の容器Cに積み重ねる移送装置8とを備えた樹脂製容器の製造装置1。切断装置7および移送装置8をそれぞれ複数備え、成形シートBを複数の経路L1、L2で切断、移送できる。成形機2と切断装置7との間に、成形シートBを2つの複数の経路L1、L2に振り分ける振分け機構6が設けられている。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】発泡樹脂基材とその表裏面側にそれぞれ一体化されるトップ層及び樹脂リブとからなる積層構造体を全体、あるいは一部に採用した自動車用内装部品並びにその製造方法において、外観性能を高め、かつ製作コストを低減化する。

【解決手段】ドアトリム20は、ドアトリムアッパー(積層構造体)30と、ドアトリムロア(樹脂単体品)40とから構成されている。ドアトリムアッパー30は、軽量でかつ保形性を有する発泡樹脂基材31と、その裏面に一体化される樹脂リブ32と、発泡樹脂基材31の表面側に射出成形されるトップ層33との積層構造体から構成され、射出成形によりトップ層33を成形することで、造形自由度を高めることができるとともに、かつ樹脂リブ32の収縮歪みが原因となる表面ヒケを防止でき、また、絞模様の転写も精度良く行なえる。

(もっと読む)

成形シート材料の搬送方法並びに搬送装置

【課題】成形シート材料を加熱軟化処理して成形金型に搬送する成形シート材料の搬送方法及び搬送装置であって、加熱後のドローダウンを確実に防止して、成形性能を高めるとともに、成形シート材料のセット作業における作業性を高める。

【解決手段】成形シート材料Sの搬送装置50は、搬送機構に連結され、所定の搬送経路に沿って搬送される搬送用担体60と、搬送用担体60の上面に重合されるフッ素樹脂シート等の剥離性に富む樹脂シート70とから構成され、成形シート材料Sを樹脂シート70面に載置することで、セットが完了し、フラット面で受けるため、ドローダウンがなくなり、かつセット作業も簡素化できる。

(もっと読む)

導電性樹脂成形体及びその製造方法

【課題】導電層を構成する極細導電繊維の脱落がなく、長期に亘って製造当初の導電性を維持できる導電性樹脂成形体と、その製造方法を提供する。

【解決手段】樹脂基体1の表面に極細導電繊維2aからなる導電層2が形成された導電性樹脂成形体Tであって、極細導電繊維2aが樹脂基体1の表面に埋入、固定されている構成とする。その製造方法は極細導電繊維を分散させた塗液を剥離フィルムに塗布、乾燥して形成した転写フィルムを射出成形金型又はプレス成形金型に配置し、樹脂基体の成形と同時に導電層を転写して極細導電繊維を埋設、固定する。

(もっと読む)

熱成形用シート材

【課題】熱成形を容易に行うことができると共に熱成形時に基材の通気性を損ない難く、しかも作業環境の汚染のおそれが少ない熱成形用シート材を提供する。

【解決手段】ポリウレタンフォーム等の合成樹脂発泡体からなる基材11の少なくとも片面に太さ10〜100μmの繊維状からなる熱可塑性合成樹脂21aを、基材11に対する付着量が5〜80g/m2となるように付着させて熱成形用シート材10とした。熱成形用シート材10を表皮材等と積層して熱プレスすることにより、繊維状からなる熱可塑性合成樹脂21aが再活性化して表皮材等と接着すると共に、熱成形用シート材10と表皮材等の賦形を行うことができる。

(もっと読む)

樹脂フィルム付き押釦スイッチ用部材の製造方法および成形用金型

【課題】

低コストにて、寸法精度の高い樹脂フィルム付き押釦スイッチ用部材の製造方法および樹脂フィルムを成形するための成形用金型を提供する。

【解決手段】

コア材の表面を樹脂フィルム10で覆う形態を有する樹脂フィルム付き押釦スイッチ用部材1の製造方法であって、金属製の凸金型26と金属製の凹金型22とを備えると共に、当該凸金型26における凸部25に隣接するベース面27に弾性体30が配置される成形用金型20を用いて、樹脂フィルム10を絞り成形する工程を含む樹脂フィルム付き押釦スイッチ用部材1の製造方法とする。

(もっと読む)

特には自動車用の、ドア張り、及び製造方法

本発明は、ドアの金属薄板とドア張りとの間の空間を外部湿式領域と内部乾式領域とに分割し、且つ分離フィルムと吸収性不織素材との合成物から構成される分離手段に関する。本発明は、分離手段を製造する方法に、及び車両ドアにも関する。  (もっと読む)

(もっと読む)

プレス成形品の成形方法並びに成形金型

【課題】プレス成形後のトリムカット処理を前提としたプレス成形品の成形方法並びに成形金型であって、プレス成形後のプレス成形品の脱型を円滑に行なわせる。

【解決手段】成形上型30と成形下型40とからなるプレス成形金型20を使用して、プレス成形品50を所要形状に成形する際、端材予定箇所にロケート用キャップ51を成形するために成形上型30にピン32を設置するとともに、その両側にプランジャ33を下方向に押圧するようにバネ付勢した状態で設け、プレス成形品50の脱型時、ピン32とプレス成形品50との抵抗が生じても、プレス成形品50をプランジャ33により下方向に押圧して、プレス成形品50の貼り付きを防止する。

(もっと読む)

自動車内装品の成形方法

【課題】製品の外観品質を低下させることなく、表皮と基材とを適正に貼合する。

【解決手段】成形型2の上面に基材3が配置され、その上に、表皮5が積層された状態で真空引きが行われ、表皮5と基材3とが貼合される。基材3の表面は絞付け加工が行われた絞面3aになっていると共に、基材3の表面と表皮5との間には接着剤4が介在している。真空ポンプによる真空引きにより、成形型2の内周面と仕切り板6との間の空間が真空になると共に、基材3の絞面3aと表皮5との間の隙間も成形型2の真空引き穴2aを介して真空になる。そのため、基材3の絞面3aと表皮5とが密着した状態で、接着剤4により貼合される。

(もっと読む)

ラミネート製品

平面状の前駆体を湾曲させて得られる自己支持性の湾曲ラミネート製品であり、平面状の前駆体は、熱可塑性ポリエステル樹脂により互いに間をおいて配置され、互いに接着されている、二枚のアクリル熱可塑性樹脂シート、または、アクリル熱可塑性樹脂を含む複数のシートである自己支持ラミネートであり、前記湾曲には、ラミネートまたはその構成層を実質的に劣化させることなく該湾曲を維持するに十分な加熱を伴う、湾曲ラミネート製品。 (もっと読む)

ハニカムコア成形シートの製造方法、金型

【課題】金型に設ける各成形領域の寸法をシート素材の肉厚を考慮した上で設定し、折畳工程において無理な曲げ力が作用することを防止し好適に折畳可能なハニカムコア成形シートの製造方法を提供する。

【解決手段】金型たる真空成形ロール4にシート素材3を密着させて、単位コア1aを半割した第1半割部21及び第2半割部22と、第1半割部21と第2半割部22との一端同士を接続し且つ単位コア1aの一方の端面に折り重なる第1被覆部23と、第2半割部22及び隣接する次点の単位コア1aの第1半割部21の他端同士を接続し且つ単位コア1aの他方の端面に折り重なる第2被覆部24とを備えたハニカムコア成形シート2の製造方法において、真空成形ロール4に設けた第1被覆部成形領域413及び第2被覆部成形領域414の巾寸法「L」を、√3E+4t≦L≦√3E+6t(E:単位コア1aの一辺の長さ、t:シート素材3の厚み寸法)を満たす値に設定した。

(もっと読む)

熱可塑性フィルムの製造方法

三次元的な模様付型押表面を有する熱可塑性フィルムの製造方法が開示される。該フィルムは、後続の加工工程における造形処理の前に、電子ビーム架橋処理に付される。該架橋処理においては、該フルムの個々の表面領域は異なる架橋度で架橋されるので、変形過程中においてより高い延伸度の変形を受ける領域は、その隣接領域とは異なる架橋度で架橋される。 (もっと読む)

三次元形状サンドイッチ構造を製作するための方法

各々が補強材料及び成形可能材料で被覆された2つの両側主表面を有する、特に紙ハニカム構造の圧縮性コア層を備える積層材料(1)から三次元形状サンドイッチ構造が製作される。積層材料(1)は、2つの相互に可動な金型部分(7、9)を有する圧縮金型内で成形される。コア層内のひび、裂け目又は割れ目の形成を低減させるために、第1の金型部分(7)は少なくとも2つの相互に可動な金型部品(10及び11〜12)で構成される。第1の金型部品(10)をその成形位置へ向けて動かすことにより、積層材料(1)の第1の部分が最初に深絞りされ、それにより積層材料にしわが形成され、第2の金型部品(11〜12)が、第1の金型部品(10)よりも後で及び/又は低速で動かされる。第1の金型部品による積層材料(1)の深絞り領域への引き寄せはほとんど又は全く妨害されないという事実により、このようにして第1の金型部品(10)によるしわの形成が促進される。第2の金型部品を異なる副部品(11〜13)で構成し、これらの部品もまたその成形位置へ向けて連続的に動かすようにすることができる。 (もっと読む)

樹脂成形品の製造方法

【課題】厚みの薄い部品、或いは、複雑な三次元形状を有する部品であっても、高い形状

精度を確保することができるともに、効率的に製造することが可能で、製造コストを低減

することのできる樹脂成形品の製造方法を実現する。

【解決手段】本発明の樹脂成形品の製造方法は、樹脂材料で構成されたシート1を成形し

て製造する樹脂成形品の製造方法であって、加熱により軟化された前記シートが一対の型

15A,15Bで表裏両側から挟圧されると同時に、少なくとも一方の前記型の成形面上

に開口する排気口15xから排気を行いながら成形される工程を有することを特徴とする

。

(もっと読む)

141 - 160 / 222

[ Back to top ]