Fターム[4F208MC03]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の金型による区分 (644) | オス型、メス型の併用 (222)

Fターム[4F208MC03]に分類される特許

201 - 220 / 222

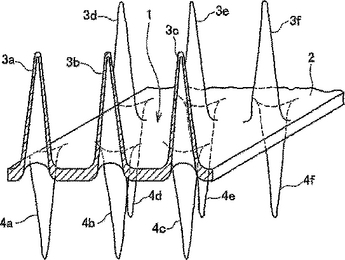

立体構造物およびその製造方法および製造装置

カサ高で柔軟性を有するにもかかわらず耐圧性を有し、発泡ポリエチレンシート以上の表面摩耗強度や機械的寸法安定性がある立体構造物およびその製造方法および装置に関し、本発明の立体構造物は、樹脂シートの両面に針状突起があり、その突起の高さHが3mm以上であって、Hの1/2における幅Wとが、H≧2.5Wであり、またこの針状突起の先端に孔を有し、またこの針状突起の先端においてシート状物と接合されていることを特徴とし、またこれらの立体構造物の製造方法は、多数の針状型が基板と一体化しており、その基板の一対が互いに向かい合って設置され、その一対の基板の針状型の針が互いに樹脂シートに貫入するように平行に動くことにより、樹脂シートを変形することを特徴とし、その連続的製造手段を提示する。  (もっと読む)

(もっと読む)

二軸延伸ポリ乳酸フィルムおよびそれからなる成形体、基板

【課題】

透明性、成形性、耐衝撃性、耐熱性に優れた二軸延伸ポリ乳酸フィルム、および、それを用いて得られる容器を提供する。

【解決手段】

ポリ乳酸を含有するフィルムであって、フィルム中に粒子を含有し、前記粒子がポリ乳酸樹脂100質量部に対して0.01〜10質量部の範囲であり、平均粒子径が0.01〜10μmであり、かつ、面配向度fnが12×10−3〜20×10−3であることを特徴とする二軸延伸ポリ乳酸フィルム。

(もっと読む)

熱可塑性樹脂シートの成形装置、及び熱可塑性樹脂シートの成形方法

【課題】成形品、特に中空部を有する中空成形品において、樹脂シート間のエアー溜りや部分溶着などを抑制して、前記成形品の製造歩留まりを向上させる。

【解決手段】 シート保持部により、ヒータ部13,14の加熱面と略平行に保持された上樹脂シートS1及び下樹脂シートS2間で形成される第1の空間を気密に保持するとともに、前記ヒータ部により、前記上樹脂シート及び前記下樹脂シートを加熱軟化させる。次いで、前記ヒータ部を上成形型11及び下成形型12と交換し、前記上成形型及び前記下成形型を前記上樹脂シート及び前記下樹脂シートを挟み込むようにして配置する。次いで、前記第1の空間を加圧状態にし、前記上樹脂シートを前記上成形型の成形面に接触させて賦形するとともに、前記下樹脂シートを前記下成形型の成形面に接触させて賦形し、前記上樹脂シート及び前記下樹脂シートの端部を冷却部17,18で冷却固化し、中空部を有する樹脂成形品を作製する。

(もっと読む)

空調用空気吹出口部品付き表皮の製造方法及び空調用空気吹出口部品付き発泡成形品の製造方法

【課題】空調用空気吹出口部品の取付状態にバラツキが少なく、しかも空調用空気吹出口部品周囲の外観を良好にする。

【解決手段】真空成形用雌型の型面52に空調用空気吹出口部品11を配置し、空調用空気吹出口部品11の上方に配置した加熱した熱可塑性合成樹脂シート21を押圧体61で押圧して真空成形用雌型51内に誘導すると共に、熱可塑性合成樹脂シート21を介して押圧体61で空調用空気吹出口部品11型面52に押し付け、熱可塑性合成樹脂シート21を真空成形用雌型の型面52に吸引して空調用空気吹出口部品11に密着させることにより賦形し、熱可塑性合成樹脂シート21を冷却し、賦形された熱可塑性合成樹脂シート21と空調用空気吹出口部品11との一体品からなる空調用空気吹出口部品付き表皮31を脱型する。

(もっと読む)

樹脂シート製トレーおよびその製造方法およびその製造装置

【課題】 できる限り薄い樹脂シートを用いて、樹脂材料の使用量を抑えるとともに、被収容物を収容する凹部の底面の強度が十分保たれるようにした樹脂シート製トレーを提供する。

【解決手段】 被収容物Bが収容可能な複数の有底凹部11が形成された樹脂シート製のトレー10であって、各有底凹部11の底面16の周縁は樹脂シートを二重に重ね合わせた肉厚壁17が形成されるようにし、底面周縁以外は1枚の薄肉シートにより形成する。

(もっと読む)

プレス成形装置及びプレス成形方法

【課題】 帯状ワークのプレス成形時に、ワークの両幅端部が型の中央部側に引き込まれるのを抑制することができて、不良成形品の発生を防止すること。

【解決手段】 上下2枚のシート13a,13bよりなるワーク13を間欠送りし、その停止時においてワーク13に対して凹型11と凸型12との間でプレス成形を行うようにする。凹型11の両側部には、ワーク送り方向に沿って全体として波形をなす複数の歯16bを列設する。上部側の表皮シート13aをクランプ装置14によりクランプして張設状態に保持するとともに、下部側の基材シート13bの両幅端部をフリーにした状態で、プレス成形を行う。その成形に際して、基材シート13bの両幅端部を凹型11の両側部の歯16bに係合させる。

(もっと読む)

桟付き搬送ベルト及びその製造方法

【課題】 周速変動が発生しにくく且つ小径プーリでも適正に巻き付けることができる桟付きベルトを提供すること。また、高価な専用機を必要とせず、小ロット生産であっても製品価格の上昇を低く抑えることができ、ベルト面にエンボス加工等が施されていても桟が脱落するようなことが無い桟付きベルトの製造方法を提供すること。

【解決手段】 ベルト1Aに、これの内面側から外面側に向かって押し出される態様で形成された桟11を具備させてある。前記桟11の厚みは、ベルト1Aの厚みと同一又はベルトの厚みよりも小さい寸法に設定してある。熱可塑性樹脂で構成されたベルト1Aを、それぞれ加熱状態にある凸部80を備えた第1金型8と、前記凸部80が遊嵌される凹部90を備えた第2金型9により挟圧し、前記凸部80と凹部90相互間におけるベルト1A部分により桟11が形成されるようにしてある。

(もっと読む)

表皮付き成形部材およびその成形方法

【課題】アンダーカット形状を呈する基材の表皮被着面に表皮を密着的に貼着するようにした表皮付き成形部材を提供する。

【解決手段】基材10を、非アンダーカット形状となる部分に対応し、表皮被着面12を部分的に構成する第1外面34を設けた第1構成部材32と、アンダーカット形状となる部分に対応し、該表皮被着面12を部分的に構成する第2外面38を設けた第2構成部材36とを組み合わせて構成する。先ず、外面意匠形状に成形された表皮20の裏面に第1構成部材32の第1外面34を押し付け、次いで該表皮20の裏面に第2構成部材36の第2外面38を押し付けることで、表皮被着面12に対して表皮20の貼着を行なう。

(もっと読む)

プラスチック強化複合材料造形製品を製造する装置及びプロセス

3次元造形製品を成形するためのプロセスにおいて、中間品形体を変形させるために力が加えられている間に、中間品形体が予め定められた限界内を自由に移動できるような形で、変形中に中間品形体を変位可能な形で挟持しながら、当初互いとの関係において移動可能である複数の熱可塑性長尺部材を含む中間品形体(10)を変形させる工程;及び任意的に、長尺部材の予め定められた配向を有する3次元製品を成形するために中間品形体の熱可塑性長尺部材を少なくとも部分的に圧密する工程を含むプロセス。3次元造形製品を成形するためのプレス(32)を含む装置も同様に開示されている。  (もっと読む)

(もっと読む)

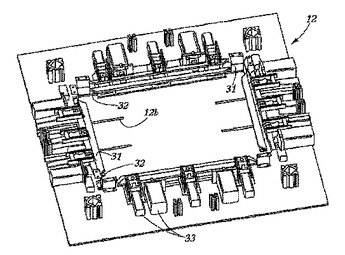

複数層の成形型および電極を備えた流動成形装置

複数層の成形型および電極を備えた流動成形装置(10)が開示される。好適実施形態において装置(10)は、中間電極(16)が両者間に位置された頂部電極(12)および底部電極(14)を有する。頂部電極(12)と中間電極(6)との間には第1成形型(18)が配設され、底部電極(14)と中間電極(16)との間には第2成形型(20)が配設される。好適には、装置(10)を閉成位置に固定するために頂部電極(12)および底部電極(14)に対しては金属製の繋止用固定具(26a、26b、26c、26d、26e、26f)が取付けられる。頂部電極(12)および底部電極(14)は接地され、中間電極(16)は高電圧を担持する如く、各電極に対して電磁エネルギ源(22)が作用的に接続される。故に、加熱サイクルの間において第1成形型(18)および第2成形型(20)の各々と交差する交流電界が確立され得る。  (もっと読む)

(もっと読む)

断熱容器、その製造方法、及びそれを成型するための熱圧プレス金型

【課題】 必要に応じて体積を縮小したり拡大したりすることのできる、樹脂発泡シート製の断熱容器、及びその製造方法と金型を提供する。

【解決手段】 断熱容器1は熱圧プレス金型40で樹脂発泡シート100を熱圧プレス成型することによって得られる。断熱容器1の胴部には他の部位よりも発泡倍率が高い易挫屈帯4が形成されており、断熱容器1に上から圧力を加えると易挫屈帯4で挫屈が生じ、断熱容器1は上下に圧縮される。熱圧プレス金型40は、容器胴部に設定した所定幅の帯状部分を成型する箇所が、他の部位を成型する箇所に比べて成型間隔が広げられており、この箇所で樹脂発泡シート100に二次発泡が生起し、発泡倍率の高い易挫屈帯4となる。

(もっと読む)

予備成形装置並びにこれを用いた予備成形方法及び主成形方法並びに絵付フィルム

フィルムの絵柄と成形されたフィルムの立体形状との寸法精度が高い予備成形が可能な予備成形装置、予備成形方法、これらに使用する絵付フィルムを提供する。

フィルム供給装置により供給された絵付フィルムを挟持し且つ貫通孔68aを有する上下クランプ部材68jと、予備成形部Fに近接・隔離移動自在な絵付フィルム加熱用の加熱装置70とを有する。貫通孔68aを介して予備成形するための予備成形型80、及び、予備成形後に型抜きするためのフィルム型抜装置は、予備成形部Fに近接・隔離移動自在である。予備成形型80は可塑化された絵付フィルムに接当する凸型と、この凸型を受け入れ真空成形を行うための凹型とを備える。予備成形部Fに対向する絵付フィルム4のフィルム流れ方向Xに対する1ピッチ幅内にフィルムマークM1を検出するピッチ検出部68n’を配置する。  (もっと読む)

(もっと読む)

シートプレス機

【課題】 シート成形品を効率よく形成することができるシートプレス機を提供する。

【解決手段】 第1の固定プレート20と可動中間プレート40との相対する面にそれぞれ装着されて対をなす両成形型22、28を有する第1の成形型装置21と、第2の固定プレート30と可動中間プレート40との相対する面にそれぞれ装着されて対をなす両成形型32、38を有する第2の成形型装置31と、を備える。可動中間プレート40が横方向に往復動作されることで、第1の成形型装置が型締め・型開き動作される一方、第2の成形型装置21、31が型開き・型締め動作される。そして、第1、第2の成形型装置21、31にシート材100が交互に供給されプレス加工されることで、所定形状のシート成形品105を形成する。

(もっと読む)

樹脂被覆金属板の絞りしごき加工方法、およびそれを用いた樹脂被覆絞りしごき缶

【課題】樹脂被覆金属板の絞りしごき加工において、缶壁の厚さが十分に薄い缶体が得られ、且つ缶体の開口端部の被覆樹脂の損傷がない樹脂被覆金属板のしごき加工方法、およびそれを用いた樹脂被覆絞りしごき缶を提供する。

【解決手段】金属板の少なくとも片面に有機樹脂を被覆してなる樹脂被覆金属板を、パンチとダイとを用いて絞りしごき成形して缶体に成形する樹脂被覆金属板の絞りしごき加工において、後端部分に小径部分を有するパンチを用いて、成形後の缶体の開口端部のしごき率が0〜15%となるようにしごき加工することを特徴とする樹脂被覆金属板の絞りしごき加工方法、およびその加工方法で成形した樹脂被覆金属板の絞りしごき缶。

(もっと読む)

発泡ポリエチレンテレフタレートシートの成形方法

【課題】 発泡ポリエチレンテレフタレートシートを用いて製品を成形する際に、厳しい成形条件であっても、引き込みしわが表面に形成されないようにし、常に外観の綺麗な成形品を得ることのできるようにする。

【解決手段】 発泡ポリエチレンテレフタレートシート4を表層の結晶化が促進する温度で加熱ロール6aにより表面処理する。室温程度に高温した後、結晶化は促進しないがシートの成形は可能となる温度に加熱部2により加熱する。加熱された発泡ポリエチレンテレフタレートシート4を該加熱されたシートの温度より低い温度に維持された一対の成形型3a,3bで挟持して所定形状に成形する。

(もっと読む)

キャリアテープの製造装置および製造方法

【課題】 製造装置全体をコンパクト化させて安価な設備とすることができ、調整等が不要で、熟練を要することなく、高精度にキャリアテープの製造ができる製造装置および製造方法を提供する。

【解決手段】 送り孔とポケット部を複数有するキャリアテープ2の製造装置であって、この製造装置は、予め送り孔が形成されているキャリアテープ2を巻き取り保持したテープ供給装置1と、このテープ供給装置1から供給されるテープ2を加熱するヒーター41a,42aと、テープ2にポケット部を形成する成形部41b,42bが一体化された成形装置4を主体として構成されている。

(もっと読む)

突部付シートの製造方法及びシート成形金型

【課題】 金型の突部の形状に合わせて、シワ生じさせずに且つシートを反らせないようシートを確実に成形することが可能な突部付シートの製造方法及びシート成形金型を提供する。

【解決手段】 シート成形金型1は、ダイカバー7、成形プレート8、基型9、及び剥取プレート11を備える。基型9の上面には、突部12が形成されている。剥取プレート11には、基型9の各突部12に対応して貫通孔13が形成されて、突部12に嵌合している。ダイカバー7は、成形プレート8を収容している。成形プレート8には、基型9の各突部12に対応して複数の貫通孔24が形成されている。このシート成形金型1において、成形プレート8と剥取プレート11との間にシート2を挟み、成形プレート8を押し下げ、貫通孔24に突部12を嵌合させて、突部3を有するシート2を製造する。

(もっと読む)

少なくとも一つの挿入体を有する中空体の製造方法及び装置

【課題】少なくとも一つの一体化された挿入体を有する中空体を速く、且つ極めて定性的な方法で製造し得るツインシート法による製造方法とその装置の提供。

【解決手段】熱可塑性未成形体11,12が単一の閉鎖可能な機械ハウジング22内に供給されて別個に、同時的に成形体12’に成形され、その後少なくとも一つの挿入体33が上記成形体内に挿入・固定され、成形体が押し付けられて接合され一体化される。この装置10は、二つの成形ステーション14及び15及びそれぞれ対応する成形手段31及び30と加熱手段25及び24を備え、挿入体を有する成形体12’は、他方の成形体11’に接触し且つ接合するために、対応する成形手段31の移動部32によって移動される。

(もっと読む)

自己強化された熱可塑性プラスチック材料からプラスチック部品を製造する方法、装置、および、そのプラスチック部品

【課題】本発明は、自己強化された熱可塑性プラスチック材料をベースに、プラスチック部品、特に旅行かばんの外殻の新しい生産物および方法を提供する。本発明は、自己強化された熱可塑性プラスチック材料から、プラスチック部品1、特に旅行かばんの外殻を製造する方法、自己強化された材料で形成されるプラスチック部品1、およびそのプラスチック部品、特に旅行かばんの外殻7を製造する装置に関する。その方法は、その材料(薄板)に、全ての連続する部品の形作りおよび/または成形中に、少なくとも部分的に薄板を引っ張る工程から成り、部品の予備成形物を残部薄板から除去して部品を形成する。本発明は、自己強化された熱可塑性プラスチック材料の使用をベースにした超軽量の旅行かばんの外殻7の製造を可能にし、その製造は、生産物の最終仕上げまでの全ての製造工程中で、常にその材料を引っ張ることによりさらに強化される。  (もっと読む)

(もっと読む)

構造強化樹脂物品及びその製造方法

造形多層物品の形成方法は、強化樹脂基板を熱成形温度に加熱して加熱基板とし、加熱基板の表面を造形表面部品の表面と接触させ、このとき加熱基板はその表面に、加熱基板を造形表面部品に結合するのに十分な濃度の加熱樹脂を含有し、加熱基板を約500psi(3447kPa)以下の圧力で熱成形して熱成形基板の表面と造形表面部品の表面との界面に結合を形成する工程を含む。 (もっと読む)

201 - 220 / 222

[ Back to top ]