Fターム[4F209AG12]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 一般形状、構造物品(用途物品優先) (3,776) | 管状体(←配管パイプ) (150) | 曲り管 (28)

Fターム[4F209AG12]に分類される特許

1 - 20 / 28

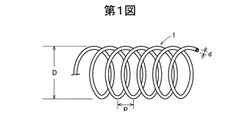

架橋樹脂パイプのコイルの製造方法

【課題】コイル径の小さい樹脂パイプ製コイルを容易に成形することができる架橋樹脂パイプのコイルの製造方法を提供する。

【解決手段】架橋ポリエチレン等の架橋樹脂よりなるパイプを加温してからコイル状に巻回し、冷却することによりコイル状に成形することを特徴とする架橋樹脂パイプのコイルの製造方法。冷却後のコイルを再度140℃以上に1時間以内保持して形を整えてもよい。温度を上げても変形しないように樹脂パイプをあらかじめ架橋させておく。架橋樹脂はパイプ形状を記憶すると共に、溶融しても液状とならないので、曲げ半径(コイル径)の小さいコイルを容易に成形することが可能となる。

(もっと読む)

樹脂管材の管端矯正機

【課題】構造が簡単で現場への持ち運びが容易であり、人力によって手軽に管端の矯正ができる樹脂管材の管端矯正機を提供する。

【解決手段】ベースプレート12の上面に起立配置した一対の支柱13間の途中に溝形の受けロール14を取付け、前記支柱13の上端部に上下の起伏揺動が可能となるよう取付けた揺動アーム15の途中に溝形の押さえロール16を前記受けロール14と並列する水平状態の配置で取付け、前記支柱13の上端部に対する揺動アーム15の枢止点を、前記受けロール14の軸心を通る垂直線に対してベースプレート12の前側寄りに位置させた。

(もっと読む)

樹脂チューブの高速曲げに用いる3次元曲げ型

【課題】曲げ装置の動力機構として作用するヘッド機構を曲げの軌道溝を彫った曲げ型に倣わせて水平方向に移動させるとき、「1軸、又は2軸に力を加える」だけで直管状の合成樹脂チューブを3次元曲げができる曲げ型。

【解決手段】チューブの手前側の端末(以下、前端末という)を、X,Y,Zの各軸による直交座標の原点を加工基準点にし、そのチューブの前端末から向こう側の端末(以下、後端末という)までの間で、当該チューブの3次元曲げ軌道の変位が、曲げ部を含む複数点がそのチューブの曲げ設計値を損うことなく、3次元曲げされるチューブの姿勢(座標)変換を行い、変換された曲げ形態を垂直方向から彫り込んだ溝(以下、軌道溝1という)を備え、該軌道溝の底から等距離で水平な面を軌跡とする上面(以下、上面倣い部2という)と、当該軌道溝の中心から等距離の垂直面(以下、両サイド倣い部3という)を備えた3次元曲げ型G。

(もっと読む)

曲がりホースの製造方法

【課題】屈曲箇所の多い曲折形状や3次元の曲折形状のように複雑な曲折形状であっても、容易に曲がりホースを製造する。

【解決手段】挿入孔21を有する3枚以上のプレート2が鉛直方向に積層されたプレート群の積層方向に連なる各挿入孔21に、未加硫ゴムホース1を挿入する。そして、少なくとも一つの押し治具3の所定の凹凸形状の押し面3aをプレート群の少なくとも一つの側方に当てて押すことにより、少なくとも2枚のプレート2を他のプレート2に対して水平方向に相対移動させて、未加硫ゴムホース1を曲折形状に曲げる。曲折形状に曲げられた未加硫ゴムホース1を加熱して加硫し、曲がりホースとする。

(もっと読む)

樹脂管の製造方法

【課題】新規な樹脂管の製造方法を提供する。

【解決手段】棒材を加熱工程に耐える水溶性の材料(例えば塩)で軸線が曲線である曲線部を有する形状に形成し、液晶ポリマーのシート材31を棒材30に所望の複数回巻き付けて保持して加熱する加熱工程を備える。曲線部30aに対してはシート材を巻き方向に長尺な形状にして螺旋状に巻き付け、螺旋状のシート材の巻き始め端部及び巻き終わり端部を溶着させて棒材への巻回状態を保持する。さらにシート材の外周面に耐熱フィルムを(曲線部に対しては螺旋状に)巻き付けた上で、オートクレーブで加熱工程を実行する。本加熱工程により、シート材を溶融させて樹脂管に成形する。耐熱フィルムを巻き替えて再度加熱工程を実行し、CFRPの外管を成形したら、棒材を水に溶かして樹脂管から取り除く。

(もっと読む)

樹脂成形品

【課題】フィルムを使用せずに、インク漏れが発生することを抑制し、製造費用を抑えた

、樹脂成形品を提供すること。

【解決手段】フィルムを用いずに樹脂チューブを加熱変形して、フィルムを用いて流路を

備えたこととする樹脂成形品と同様の流路を形成することで、樹脂成形品として形成する

構成の樹脂成形品とし、また、樹脂チューブを変形型にセットして変形させる樹脂成形品

とし、また、樹脂チューブを押出成形により成形されて成る樹脂成形品とし、また、樹脂

チューブの内部に導電材を含むハーネス部より成る樹脂成形品とした。

(もっと読む)

湾曲された熱可塑性複合材料の形成プロセス

【課題】直線の材料積層体またはスプールから、湾曲した熱可塑性複合部品を形成する製造方法を提供する。

【解決手段】プロセスは、所定の長さの直線状の熱可塑性材料を供給する工程802、直線状の熱可塑性材料を選択された断面形状へ予備成形する工程804、予備成形した熱可塑性材料に熱および圧力を加える加圧工程806、加圧された熱可塑性材料を湾曲部に通過させることによって任意の所望の長さおよび曲率半径にする湾曲工程808からなる。

(もっと読む)

曲がりホース成型用金型及びこれを用いた曲がりホースの製造方法

【課題】複雑な三次元形状を有し内面にしわやたるみのない高品質の曲がりホースを、低コストで簡便に製造可能な曲がりホース成型金型を提供する。

【解決手段】曲がりホースの成型に用いられる金型であって、前記曲がりホースの所定の曲げ形状に加工された金属棒2と、この金属棒2の長手方向の任意の位置と円周方向の任意の向きに固定可能とされると共に、未加硫の前記ホースを支持可能な複数個のホルダー3とを備えてなる。

(もっと読む)

ポリオレフィン系樹脂管の曲げ加工方法

【課題】加熱温度の管理が容易で、曲げ戻りが少なく、しかも、外観品質が良好なポリオレフィン系樹脂管の曲げ加工方法を提供する。

【解決手段】原管となるポリオレフィン系樹脂管を樹脂管のポリオレフィン系樹脂が加圧変形可能となる変形可能温度になるまで加熱する加熱工程と、変形可能温度に加熱された樹脂管を加圧することによって所望の曲げ形状に加圧変形させる加圧工程と、を含むポリオレフィン系樹脂管の曲げ加工方法であって、本発明のポリオレフィン系樹脂管の曲げ加工方法では、加熱工程を行う前に予め樹脂管に電離放射線を所定線量照射することにより樹脂管の樹脂を所定の架橋度に架橋させる放射線架橋工程を行う。

(もっと読む)

樹脂ローラの曲がり矯正方法

【課題】 樹脂ローラ成形時の熱や加圧により、該樹脂ローラに曲がりが発生するため、従来、樹脂ローラの軸方向中心位置にて曲がりを矯正していたが、十分曲がりが矯正できない場合がある。

【解決手段】 「樹脂ローラの曲がり最大位置と曲がり方向とを特定する工程と、該樹脂ローラの曲がり矯正中心位置を該曲がり最大位置から樹脂ローラの軸長手方向±10mmの範囲とし、該樹脂ローラの片端を該曲がり方向と同方向に円弧状に移動させて矯正する工程とを含むことを特徴とする、樹脂ローラの曲がり矯正方法。」で解決する。

(もっと読む)

小径曲がり継ぎ手及びその製造方法

【課題】流体の流れの進行方向を変える小径の曲がり管、特にメーターや各種機器に接続するために、現場施工での位置合わせとして可撓性が要求される給水管に使用する送液用小径曲がり継ぎ手として、曲がり形状を有しながら可撓性に富み、衛生性、耐久性、経年変化、耐薬品性などに優れた特性を有し、さらには耐圧性能をも付与することが可能な構造および製造方法を提供する。

【解決手段】デュロメータ硬度が65〜95の熱可塑性樹脂からなる管であって、曲げ半径が同管の直径の3倍以下である曲げが付与されており、口径が5mm〜60mmの範囲にある小径曲がり継ぎ手。

(もっと読む)

マンドレル用模型およびマンドレルの製造方法

【課題】ゴムホース10を製造するために用いるマンドレル用模型30を簡単な構成とし、製造工程を簡略化すること。

【解決手段】マンドレル用模型30は、ゴムホース10の曲げ形状に沿った形状のマンドレル21を鋳造するために用いるものであり、金属棒材31Aを軌跡に倣って曲げることによって形成された芯金用金属部材31Bと、芯金用金属部材31Bが挿入されマンドレル21の外径と同じ外径を有するゴム製または樹脂製の弾性チューブ32とを備えている。

(もっと読む)

プラスチック成形管

本発明は、特に特に内燃機関に用いられる噴射システムに設けられた燃料案内する戻し管路に用いられるプラスチック成形管(40)に関する。該プラスチック成形管(40)は、内側管(42)と、プラスチック材料の射出成形によって形成された外側被覆体(12、44)とを有していて、燃料噴射システムの別の構成要素に対する接続部(18、20、46、48)を備えている。内側管は、少なくとも1つの曲げ部(54)を備えたプラスチック内側管(42)として形成されている。  (もっと読む)

(もっと読む)

プロテクタ構造及びプロテクタの製造方法

【課題】工数の削減を図れるとともにコスト面で有利であり作業性を良好にすることができるプロテクタ構造及びプロテクタの製造方法を提供する。

【解決手段】 複数の電線31を有するワイヤハーネス30の外側に組み付けられるプロテクタ構造であって、熱可塑性樹脂により筒形状に形成されたプロテクタ母材の内側に電線31が挿通されてから、プロテクタ母材の屈曲位置14,15が加熱され、加熱された屈曲位置14,15が折り曲げ成形されるプロテクタ構造及びプロテクタの製造方法。

(もっと読む)

樹脂パイプの成形方法及びその樹脂パイプの成形用マンドレル

【課題】樹脂パイプの曲げ加工の際に、樹脂パイプの内面形状を維持しつつ、平滑に成形でき、また曲げ加工した後の樹脂パイプからマンドレルを容易に抜き取ることが出来る樹脂パイプの成形方法及びその樹脂パイプの成形用マンドレルを提供する。

【解決手段】先ず表面が一定の摩擦係数以下(例えば、材質がシリコーン等の樹脂の場合には、0.08以下)の棒状のマンドレル1に成形用の熱可塑性樹脂材料から成る樹脂パイプ2を挿入する。次に、上記マンドレル1に挿入した樹脂パイプ2とマンドレル1とを図示しない加熱手段(例えば、オーブン等)を介して所定温度(170°C〜180°C)に加熱した状態で所定の三次元形状に曲げ加工する。そして、この曲げ加工した樹脂パイプ2を、成形型3にセットした後、冷却手段により冷却し、成形加工した樹脂パイプ2の形状が安定した状態(硬化)で成形型3から取外す。成形型3から取外した成形加工された樹脂パイプ2からマンドレル1を引き抜き成形作業を終了する。

(もっと読む)

自動車用ウォーターパイプ

【課題】使用時の要求特性である耐加水分解性、耐熱性及び耐塩化カルシウム性を全て満たし、成形時の要求特性である成形性も確保する。さらには、単層構造を可能にしてコルゲート成形性、耐圧性、曲げ加工性及び形状保持性を確保する。

【解決手段】ポリアミド系樹脂(I)とポリオレフィン(II)とから主としてなり;ポリアミド系樹脂(I)が特定のポリアミド9Tであり;ポリアミド系樹脂(I)の末端アミノ基量が60μモル/g以上であり、且つ末端カルボキシル基量が10μモル/g以下であり;ポリオレフィン(II)が、酸変性されたポリオレフィンと酸変性されていないポリオレフィンとを質量比80:20〜20:80で含む結果、酸変性量が0.2〜0.5質量%であり;(I)と(II)との質量比が90:10〜70:30である熱可塑性重合体組成物;で成形された自動車用ウォーターパイプである。

(もっと読む)

樹脂複合ホース及びその製造方法

【課題】樹脂層による波打ち状の変形の発生を良好に防止でき、且つ輸送流体に対する優れた耐透過性を有する樹脂複合ホースを提供する。

【解決手段】樹脂ホース10を、輸送流体に対して耐透過性を有するバリア層としての断面中間の樹脂層12と内ゴム層16と、外ゴム層14との積層構造となすととともに、ホース軸方向の所定部分に曲り部10-1を有し、且つ曲り部10-1は、扁平円形状化して周長を増大させる形状となしておく。

(もっと読む)

曲り管成形方法

【課題】作業者の負担が小さく且つチューブに傷がつきにくく曲り管成形方法を提供する。

【解決手段】チューブTを成形型9の断面U字状の凹み部90にセットするチューブセット工程と、チューブセット状態の成形型を加熱する加熱工程と、チューブセット状態の成形型を冷却する冷却工程と、成形型からチューブを取り外す脱型工程から成り、前記チューブセット工程では、成形型9に、当該成形型9とは別体の曲り管成形用のクリップCPを着脱自在に取り付け、前記成形型9への取り付け状態においてクリップCPの押さえ部2により、チューブTが不用意に成形型9から抜けないようにしてある。

【選択図面】図3  (もっと読む)

(もっと読む)

樹脂チューブの高速曲げ方法とこの方法に用いる3次元曲げ型

【課題】 曲げ装置で「1軸、又は2軸に力を加える」だけで、直管状の合成樹脂チューブを3次元曲げができる手法を提供する。

【解決手段】 (a) 曲げ装置の動力として、駆動されるX軸スライド部10を水平に配置し、このX軸スライド部10に水平面内で交叉方向に延びたアーム11を設け、このアーム11の先端側に垂直方向に駆動可能なZ軸スライド部9を取付ける一方、Z軸スライド部9の下端部に水平に動くY軸スライド部8を設け、3次元曲げされるチューブPの長さ方向での角度変化に追従するため、前記Y軸スライド部8の中心に、水平回転機構を介してZ軸方向に追従昇降できる水平ローラ4と該水平ローラ4における左右両端の鉛直下方に互いに向き合った球状の自在ベアリング6a,6b又は縦ローラを備えたヘッド機構Hを取付け、3次元曲げされるチューブPの曲げ軌道に対して3軸方向に自由に追従可能な一体形構造で動作してに3次元曲げを高速で実現する。

(もっと読む)

曲り管成形用クリップ

【課題】作業者の負担が小さく且つチューブに傷がつきにくい曲り管成形用クリップを提供すること。

【解決手段】成形型9の外面にバネ要素1の一端部を取り付けると共に前記バネ要素1の他端部に押さえ部材2を取り付けて成り、前記押さえ部材2における樹脂チューブ8の非押さえ込み位置から押さえ込み位置への移動奇跡上において、押さえ部材2は、押さえ込み位置の手前で成形型に当接した後、バネ要素1が弾性変形しながら思案点Sを越えて押さえ込み位置に至るものとしている。

(もっと読む)

1 - 20 / 28

[ Back to top ]