Fターム[4F211AP20]の内容

プラスチック等のライニング、接合 (31,000) | 検出量又は監視量 (515) | その他の検出量 (47)

Fターム[4F211AP20]に分類される特許

1 - 20 / 47

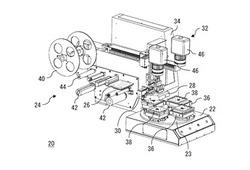

フィルムラミネート装置及びフィルムラミネート方法

【課題】ラミネートされたフィルムの安定性や品質を向上し、回路基板上のラミネートされたフィルムの歩留まり率をさらに増加すること。

【解決手段】本発明にかかるフィルムラミネート装置は、フィルムをラミネートするための少なくとも1つの回路基板を運搬するラミネートプラットフォームと、フィルムのラミネート前後にラミネートプラットフォーム上の回路基板の品質を検出する光検出器と、を備える。フィルムのラミネート前に回路基板に付着されたほこりの状態と、フィルムのラミネート後の回路基板上で生じた気泡の状態とを検出するためのフィルムラミネート装置上の検出デバイスを利用する。

(もっと読む)

ディスプレイパネルのシート貼合方法

【課題】シートにかかるテンションを変動させず、シートの良品部分と不良部分の剥離/巻取りを切り替えることで、安定生産性に優れたシート貼合方法を提供すること。

【解決手段】長手方向に連続して供給された基材シートと機能シートからなる積層シートにおいて機能シートを、機能シートを貼り付ける対象物上に送る送り、機能シートのうち貼り付けに必要な長さ分を切断し、基材シートを鋭角に搬送ることで機能シートを基材シートから剥離し手段と、対象物に剥離した機能シートを貼り付ける。また、不良機能シートの表面に切り込みを入れることで、機能シートの剛性を低下させることにより、剥離もしくは巻き取りの切り換え動作を行う。

(もっと読む)

シート貼付装置及び貼付方法

【課題】検出手段によって接着シートを精度良く検出でき、当該検出のための調整作業の負担を軽減することができるようにすること。

【解決手段】シート貼付装置10は、帯状の剥離シートRLに接着シートSが仮着された原反Rを繰り出す繰出手段12と、この繰出手段12で繰り出される原反Rの剥離シートRLから接着シートSを剥離する剥離手段14と、剥離手段14を通過する接着シートSを検出する検出手段16と、この検出手段16の検出結果を基に、繰出手段12を所定制御可能な制御手段19とを備えて構成されている。剥離手段14は、検出手段16に向かって光を発光可能に設けられている。

(もっと読む)

ラミネートシステム

【課題】スプライスを迅速かつ正確に行うことができ、かつ、高い生産性を確保することのできるラミネートシステムを提供する。

【解決手段】第1基材原反ロールの残量、第1積層材原反ロールの残量、及び、第1巻き取りロールの巻き取り量の各量を各々検知するロール量検知部と、ロール量検知部による検知結果に基づいて、基材繰出部、積層材繰出部、及び巻き取り部にスプライスを実行させる制御部と、基材繰出部、積層材繰出部、及び、巻き取り部におけるスプライスの状態を検知するスプライス状態検知部と、を備え、制御部は、スプライス状態検知部による検知結果に基づいて、基材繰出部からの基材の繰出速度、積層材繰出部からの積層材の繰出速度、及び、巻き取り部における巻き取り速度を、自動的に所定速度まで増加させる。

(もっと読む)

更生管路検査方法及び更生管路検査工程を含む管路更生工法

【課題】老朽管更生時に視覚的調査で発見が困難な未硬化部やピンホールを効果的に検出出来る検査方法と、この検査方法を含む管路更生工法により未硬化部やピンホールのない更生管路を提供する。

【解決手段】硬化性樹脂を含浸させた管状樹脂吸収材からなるライニング材を管路内に挿入し、前記ライニング材の内部を加熱及び加圧して硬化させる管路の欠陥部検査方法であって、前記管路と前記ライニング材の線膨張係数の差を利用して前記既設管路と前記ライニング材の間に隙間を形成する段階と、前記隙間に水を充填する段階と、前記ライニング材の未硬化部またはピンホールからの水漏れがあるか否かを検査する段階と、を含み、前記ライニング材の線膨張係数は、既設管路の線膨張係数より大きく、ライニング材施工後の冷却時の前記ライニング材と前記既設管路との収縮差により既設管路と前記ライニング材の間に隙間が形成されることを特徴とする。

(もっと読む)

ライニング施工方法

【課題】 帯状部材を巻回して更生管を形成する製管機に対し、帯状部材の供給状態を安定化させて、既設管内に作業者を立ち入らせなくとも効率よくライニング施工できるようにする。

【解決手段】 既設管200の内面を周方向に回転しつつ既設管200の軸心方向に移動して製管する製管機1に対し、帯状部材100を螺旋状に供給する送り装置10を製管機1に到るまでの経路に設ける。そして、送り装置10を製管機1の製管動作に対応させて駆動し、この送り装置10から帯状部材100を既設管200の軸心方向に送りつつ軸心周りに回転させて供給する。

(もっと読む)

製管装置

【課題】本発明は、製管機への帯状部材の供給状態を安定化して、老朽化した既設管の更生作業に係る省力化を図り、既設管内に作業者を立ち入らせなくとも効率よく施工することのできる製管装置を提供すること。

【解決手段】製管作業中、製管機1による更生管130の形成に必要な帯状部材100の単位時間当たりの供給量及び回転角が算出されて、算出された単位時間当たりの帯状部材の供給量及び回転角による帯状部材130の供給実行が送り装置10を介して行われることによって、製管機1への帯状部材130の供給を、送り装置10によって自動的且つ過不足無く行わせ、既設管200内における人的作業を省略する。

(もっと読む)

溶着条件の決定方法

【課題】一対の樹脂成形体を溶着により接合する際の、好適な溶着条件を決定する方法を提供する。

【解決手段】樹脂成形体の接合部が溶融する際に吸収する熱を考慮する。特に、レーザー溶着法等の光により、一対の樹脂成形体を溶着により接合する場合には、光のビーム径、光の透過率等を考慮して、光から樹脂に供給される供給エネルギーを算出し、この供給エネルギーを用いて、熱拡散係数D、光の走査速度等を考慮して、光から樹脂が吸収する吸収エネルギーを算出する。

(もっと読む)

食品トレー用ラミネート装置

【課題】サーマルラミネート製法においても、食品トレーの基材となる合成樹脂シートとラミネートフィルムとの位置合わせを正確に行なうことができる食品トレー用ラミネート装置を提供する。

【解決手段】ボビンに巻かれたフィルムを繰り出して、ライン上を所定の速度で搬送される食品トレー用合成樹脂シートの表面に、該フィルムを連続的に熱融着させる食品トレー用ラミネート装置において、ボビンからフィルムを繰り出すフィルム繰出し手段と、シートの搬送速度を検出する第1のセンサー手段と、ボビンに巻かれたフィルムの減少値を検出する第2のセンサー手段と、フィルムの繰出し速度制御に必要とされる所定の制御パラメータを入力する制御パラメータ入力手段19と、第1、第2のセンサー手段の検出値、ならびに制御パラメータの入力値に応じて、フィルムの繰出し速度を所定の値に制御する繰出し速度制御手段17と、を設ける。

(もっと読む)

多孔性樹脂部材のレーザ溶着方法および多孔性樹脂部材のレーザ溶着装置

【課題】無用な重複溶着を省きつつ、多孔性樹脂部材の溶着確実性を確保することのできる多孔性樹脂部材のレーザ溶着方法を提供する。

【解決手段】ベース部材と多孔性部材を接合させる接合対象箇所に対してレーザ照射を行うことで、溶着を行うレーザ溶着方法であって、前記ベース部材と前記多孔性部材とを構成する部材の色彩を異ならせ、前記レーザの照射により前記ベース部材を溶融させ、溶融させた前記ベース部材の色彩を前記多孔性部材の表面に滲ませることを特徴とする。また、前記接合対象箇所において前記多孔性部材の表面に滲んだ色彩と、予め定めた溶着完了時の色彩における閾値とを比較し、前記多孔性部材の表面に滲んだ色彩が、前記閾値の範囲外であった場合に、前記閾値の範囲外となった前記接合対象箇所に対して再度レーザ溶着を実施することが望ましい。

(もっと読む)

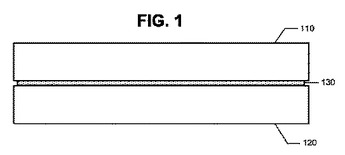

被試験体の架橋密度の測定方法、被試験体の架橋密度の条件設定方法、ラミネート加工製品のラミネート処理方法、被試験体の架橋密度の測定装置、被試験体の架橋密度の調整装置

【課題】ラミネート処理における架橋密度の測定を格段に容易にしかも精度良く行うことができ、架橋密度の解析を迅速に行う方法、装置を提供する。

【解決手段】透明基板、及び裏面材で架橋密度測定用シートを挟み込んで積層させた被試験体1Aを用意し、被試験体1Aをラミネート加工手段100に配設してラミネート処理を施し、被試験体1Aをラミネート加工手段100から取り出して、透明基板及び裏面材を架橋密度測定用シートから剥離させて架橋密度測定用シートを取り出し、架橋密度測定用シートの一の基準地点と少なくとも一の比較地点を選定しそれらの架橋密度を測定する。架橋密度測定用シートはラミネート処理によって架橋反応を呈し、架橋反応によって透明基板、及び裏面材のいずれとも接着が生じない。

(もっと読む)

吸収性物品の製造装置

【課題】接着剤吐出装置の吐出量の検査を安全且つ手軽に行えるようにする。

【解決手段】吸収性物品に係るワークを搬送方向に搬送中に、該ワークに対して加工及び接着剤の吐出を行って吸収性物品を製造する装置である。ワークの搬送量を示す第1基準信号出力部と、第2基準信号出力部と、駆動信号に基づいて、ワークに対して加工を行う加工装置と、吐出信号に基づいて、ワークに向けて接着剤を吐出する接着剤吐出装置と、前記駆動信号及び前記吐出信号を生成するコントローラと、を有する。吸収性物品の製造には、コントローラは、第1基準信号に基づいて前記駆動信号を生成して加工装置に出力し、第1基準信号に基づいて吐出信号を生成して接着剤吐出装置に出力する。接着剤の吐出量を検査する際には、コントローラは、第2基準信号に基づいて吐出信号を生成して接着剤吐出装置に出力し、前記駆動信号を前記加工装置に出力しない。

(もっと読む)

ラミネータ

【課題】端縁を露出した状態でラミネートする場合に、フィルムカットの際にもシートの搬送を継続して良好な処理速度とすると共に、正確に切断可能なラミネータを提供する。

【解決手段】ラミネータ1は、先行シートWの上流側端縁と後続シートWの下流側端縁とを重ねた状態で連続的にシートWを導入し搬送する導入ローラ31ないし第1搬送ローラ16等と、シートWに連続フィルムF1をラミネートする一対の上ラミネートローラ27及びラミネートローラ17と、搬送されているシートWの重なり部における段差を検知する段差検知部40と、連続フィルムF1をその外方から接近し接触する刃によってカットするフィルムカット部60とを備えており、フィルムカット部60は、刃について、段差検知部40による検知から所定時間後に連続フィルムF1への接近を開始することで、搬送されている段差上において連続フィルムF1に接触するようにする。

(もっと読む)

振動溶着方法及びそれに用いる振動溶着装置

【課題】樹脂部品同士の摩擦の際、その当接面が溶融する前に発生する磨耗粉の量を極力抑えることができる振動溶着方法及びそれに用いる振動溶着装置を提供する。

【解決手段】2つの樹脂部品を加圧しながら当接させ、その当接面に振動による摩擦熱を発生させて該当接面を溶融させ、該2つの樹脂部品を溶着する振動溶着方法において、振動の振幅Aを可変させ、少なくとも振動開始T0から当接面の溶融開始T1までの期間は前記振幅を所定値(第1所定値A1)以下に保持し、その後、当接面の溶融開始以降に振幅Aを所定値A1よりも大きい値(第2所定値A2)まで上昇させる。加圧力Fは、振幅Aと所定の相関をもって可変させる。

(もっと読む)

樹脂の溶着方法およびこれを使用したタンク製造方法

【課題】溶着時間を短縮させ、尚かつ溶着品質をより安定化させる。

【解決手段】所定値よりも波長の長いレーザ光L2と、所定値よりも波長の短いレーザ光L1とを当該樹脂の溶着対象部分22に照射する。例えば、波長の短いレーザ光L1として半導体レーザ光を用い、波長の長いレーザ光L2としてYAGレーザ光またはCO2レーザ光を用いることができる。樹脂ライナ20を対象とする場合、波長の長いレーザ光L2を樹脂ライナ20の外側から、波長の短いレーザ光L1を樹脂ライナ20の内側からそれぞれ照射することが好ましい。また、レーザ光が照射される部分の温度ないしはレーザ光照射量を測定装置50により測定し、測定結果に基づいて当該レーザ光の照射量を調整。

(もっと読む)

偏光板の製造方法および偏光板の製造装置

【課題】フィルム光学特性を高精度に安定化させることができる偏光板の製造方法および偏光板の製造装置を提供する。

【解決手段】偏光膜を有する長尺状光学フィルムに少なくとも一層の他の長尺状光学フィルムを貼り付けて、多層積層体1を連続的に得る偏光板の製造方法であって、各長尺状光学フィルムのうち少なくともいずれかの被貼着フィルム25に対して、該被貼着フィルム25の貼り付け処理前に光学特性を測定し、被貼着フィルム25の光学特性および各長尺状光学フィルム25の貼り付け処理条件に対する多層積層体1の光学特性の関係を表す第1の光学特性対応情報を参照して、測定した光学特性の結果に基づいて多層積層体1が所望の光学特性となる第1の貼り付け条件を決定し、決定した第1の貼り付け条件で長尺状光学フィルムの貼り付け処理を行う。

(もっと読む)

レーザを用いた部材の接合方法

【課題】レーザ光を透過する樹脂材料で形成された3つ以上の部材について、互いに重ね合わされた境界面にレーザ光を一回照射することにより部材間を接合させる接合方法を提供する。

【解決手段】互いに積層された第1、第2及び第3部材11,12,13は、第2部材12の第1部材11との境界面が研磨された第1凹凸面12aにされ、第3部材13の第2部材12との境界面が同様に第2凹凸面13aにされている。レーザ光15が照射され、第2部材12の第1凹凸面12aでレーザ光が吸収され、凹凸面12a周囲のアクリル材料を局所的に溶融させることにより、両部材11,12間に接合を形成することができる。透明にされた接合部分12bを透過したレーザ光は、第2及び第3部材12,13の境界面付近に照射され、第2凹凸面13a周囲のアクリル材料を局所的に溶融させることにより、両部材12,13間に接合を形成することができる。

(もっと読む)

表面改質された樹脂フィルム、及び樹脂フィルムの表面改質方法

【課題】接着剤やアンカーコート剤を用いないで、熱圧着のみにより他の樹脂フィルムとの積層フィルムを製造しても、高い接着強度を有する表面改質された樹脂フィルムを提供する。

【解決手段】基材の少なくとも一方の面が、大気圧プラズマ装置により表面改質された、厚みが10〜500μmの熱可塑性樹脂からなる樹脂フィルムであって、表面から約10nm以下の深さに熱接着性改質層が形成され、XPSの観測により、フィルム表面から4nmの深さの価電子帯スペクトルの結合エネルギー11〜17eVに見られるC−C結合に由来するピーク面積(S1:改質後のピーク面積、S0:改質前のピーク面積、S1/S0:改質前後のピーク面積比)が、ポリエチレンテレフタレート(PET)ではS1/S0<0.8、ナイロン(NY)ではS1/S0<0.89、直鎖状低密度ポリエチレン(L−LDPE)ではS1/S0<0.9となっている。

(もっと読む)

ラッピング装置およびラッピング方法

【課題】シートを無駄にすることなく、製品を1本だけ製造することが可能なラッピング装置およびラッピング方法を提供することを目的とする。

【解決手段】シート供給部20が基材2とシート3との圧着を開始する圧着開始位置10aの直上に配置されており、このシート支持部21からシート3が繰り出される速度が、シート3の接着面に接着剤が塗布されてから、このシート3が圧着開始位置10aまで達するまでの間に、シート3の接着面に塗布された接着剤が半乾き状態となる時間を得られる速度に設定されており、基材2を搬送する速度が、シート3が繰り出される速度と略等しくなるように設定されているラッピング装置1と、このラッピング装置1を用いるラッピング方法。これにより、1本の製品を製造する間に繰り出されるシートの量を、従来の乾燥部の分だけ減らすことができる。

(もっと読む)

磁歪材料を含む接着により結合された接合部における歪みの測定

接着により結合された接合部の歪みを感知することが、接合部に歪み波を誘導すること、及び接合部における局所的磁気特性の変化を感知することを含んでいる。  (もっと読む)

(もっと読む)

1 - 20 / 47

[ Back to top ]