Fターム[4F212AR06]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 調整制御量(制御の対象) (420) | 温度、熱量 (62)

Fターム[4F212AR06]に分類される特許

21 - 40 / 62

成形体の製造方法

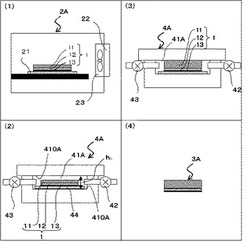

【課題】賦形性がよく、かつ、非発泡層への成形型キャビティ面の転写性が良好な成形体の製造方法を提供する。

【解決手段】プロピレン樹脂からなる第一の発泡層11と、当該第一の発泡層に隣接する第二の発泡層12と、当該第二の発泡層に隣接し、その融点が150℃以上180℃以下であるポリマーからなる非発泡層13とを有する積層体1の第一の発泡層の表面温度、及び前記非発泡層の表面温度が、いずれも200℃以上、230℃以下となるように、加熱された積層体1を、夫々その内側にキャビティ面410Aを持つ一対の型部材を有する成形型4A内に配置し、次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面との間に空隙を生ずるように、成形型4Aを密閉し、次いで、キャビティ内を減圧状態とし、積層体を膨張させ、前記膨張させた積層体が固化した後、成形型を開いて成形体を取り出して、成形体3Aを製造する方法。

(もっと読む)

成形体の製造方法

【課題】二次発泡の発泡倍率が高く、かつ、高いクッション性を有する成形体の製造方法を提供する。また、型形状の賦形性が良く、特に絞り形状部を有する場合、絞り形状部における成形体の外観に優れる成形体の製造方法を提供する。

【解決手段】第一の発泡シートからなる基材層と、この基材層の上に設けられた第二の発泡シートからなる中間層と、この中間層の上に設けられた非発泡シートからなる表皮層と、を有する積層体からなる成形体の製造方法であって、前記積層体の基材層側の面を、前記表皮層側の面の表面温度よりも高い温度となるよう加熱する加熱工程と、密閉可能な成形型のキャビティ内に、加熱された前記積層体を、この積層体の少なくとも一方の面が、対向する成形型のキャビティ面に直接接触しないよう配置し、前記成形型を型締する型締工程と、前記キャビティ内の圧力を減少させて前記積層体を膨張させる減圧工程と、前記減圧工程を経た積層体を冷却する冷却工程と、を有する。

(もっと読む)

型内発泡成形用ポリ乳酸系樹脂発泡粒子、二次発泡粒子及びポリ乳酸系樹脂発泡成形体

【課題】 本発明は、型内発泡成形によってポリ乳酸系樹脂発泡成形体を得ることができる型内発泡成形用ポリ乳酸系樹脂発泡粒子を提供する。

【解決手段】 本発明の型内発泡成形用ポリ乳酸系樹脂発泡粒子は、所定のポリ乳酸系樹脂を押出発泡させたポリ乳酸系樹脂押出物を粒子状に切断して得られた型内発泡成形用ポリ乳酸系樹脂発泡粒子であって、この型内発泡成形用ポリ乳酸系樹脂発泡粒子の熱流束示差走査熱量測定で得られたDSC曲線において、40〜120℃にて吸熱ピーク曲線とこの吸熱ピーク曲線に連続する発熱ピーク曲線とを有し且つ40〜120℃における吸熱量(ΔHe)が1〜20J/gであると共に、120〜200℃にて発熱ピーク曲線とこの発熱ピーク曲線に連続する吸熱ピーク曲線とを有し且つ120〜200℃における吸熱量(ΔHm)が25J/g以上であることを特徴とする。

(もっと読む)

タイヤ製造方法及びタイヤ製造用金型

【課題】熱可塑性樹脂を含んで構成されたタイヤ骨格部材にトレッドゴムを接着する際の、タイヤ骨格部材への熱供給に伴う影響を少なくできるタイヤ製造方法と、このタイヤ製造方法に適用可能なタイヤ製造用金型を得る。

【解決手段】タイヤ骨格部材14に対し、クラウン部26よりも外周側にトレッドゴム16を配置する。外金型部材56及び内金型部材60、62に熱を供給すると、トレッドゴム16がクラウン部26に接着される。内金型部材60、62からの供給熱量は、外金型部材56からの供給熱量よりも少なくされる。

(もっと読む)

カーボンネガティブなバイオプラスチック製家具

家具は、カーボンネガティブなバイオプラスチックと、バイオプラスチックを型内で発泡させて、カーボンフットプリントがマイナスの家具を製造するための無害な発泡剤とを含む。  (もっと読む)

(もっと読む)

発泡成形体の製造方法、発泡成形体及び該発泡成形体からなる車両用ラゲージボックス

【課題】 凹凸模様を有する成形金型を用いることなく、発泡成形体の表面の全域に凹凸を形成することができ、意匠性を向上させることができると共に、表面に傷等が付き難い発泡成形体を得ることができる発泡成形体の製造方法を提供することを課題とする。また、かかる方法によって成形された発泡成形体及び該発泡成形体からなる車両用ラゲージボックスを提供することを課題とする。

【解決手段】 成形金型内の成形空間に充填された複数の発泡樹脂粒子を型内成形して一次成形体を形成する発泡成形工程と、成形空間から取りだされた一次成形体を加温することで一次成形体の少なくとも表面を再膨張させて凹凸を形成する凹凸形成工程とを備えることを特徴とする。

(もっと読む)

軟質塩ビ発泡体の製造方法

【課題】優れたクッション性を持つ軟質塩ビ発泡体を、任意の厚みで容易に製造できる軟質塩ビ発泡体の製造方法を提供する。

【解決手段】塩化ビニル樹脂、可塑剤、カルボン酸亜鉛塩及び熱分解型化学発泡剤を含有し、塩化ビニル樹脂100重量部に対する配合量が、可塑剤は50〜120重量部、カルボン酸亜鉛塩は0.1〜5重量部、熱分解型化学発泡剤は3〜30重量部である塩ビペーストゾルコンパンドを、金型に注型して120〜200℃で加熱発泡させる一次発泡工程、及び、一次発泡工程で得られた発泡体を50〜150℃で再加熱する二次発泡工程を有することを特徴とする軟質塩ビ発泡体の製造方法。

(もっと読む)

樹脂成形体およびその製造方法

【課題】金属調光沢を有しながら、リサイクル性が高く、かつ安価な樹脂成形体、および、金属調光沢を有しながらリサイクル性が高い樹脂成形体を、簡易な工程かつ低コストで製造できる樹脂成形体の製造方法を提供すること。

【解決手段】複数の非球形の空隙を内部に有し、該複数の空隙は、特定の方向に対して樹脂と空隙との繰り返し構造を形成するように分散している。また、原料樹脂成形体に、第一温度において不活性ガスを含浸させる第一含浸工程と、前記不活性ガスを含浸させた原料樹脂成形体に、前記第一温度よりも低い第二温度において、不飽和状態となるように不活性ガスをさらに含浸させる第二含浸工程と、前記不活性ガスをさらに含浸させた原料樹脂成形体を加熱する加熱工程と、を含む。

(もっと読む)

厚みのある脂肪族ポリエステル系樹脂発泡成形体とその製造方法

【課題】 厚みのある脂肪族ポリエステル系樹脂発泡成形体とその製造方法を提供すること。

【解決手段】 クロロホルム不溶分が25%以上で、厚みが60mmを超え200mm以下である脂肪族ポリエステル系樹脂発泡成形体を、好ましくは、加熱工程が、予熱工程と本加熱工程を含んでなり、脂肪族ポリエステル系樹脂のガラス転移温度(Tg)としたときに、予熱工程時の成形空間中心温度が、Tg+30(℃)を超えTg+60(℃)以下、本加熱工程時の成形空間中心温度が、Tg+30(℃)以上Tg+60(℃)以下で型内発泡成形を行うことで得る。

(もっと読む)

樹脂成形体およびその製造方法

【課題】本発明は、内部に複数の微細気泡を含有した成形体を得ることができる微細発泡樹脂成形体に関するもので、特に押出成形性、射出成形性に優れる発泡性組成物を提供することを目的とする。

【解決手段】熱可塑性樹脂からなる短径が30μm以上の成形体であり、1000個/mm2以上の気泡を含有し、かつ、気泡径0.5μm未満の気泡が気泡数全体の30%以上である、成形体。

(もっと読む)

ポリオレフィン系樹脂発泡粒子

【課題】表面が美麗で、均一な融着性を示し、更に変形やヒケの無いポリオレフィン系樹脂型内発泡成形体を得ることができるポリオレフィン系樹脂発泡粒子の提供。

【解決手段】0.18MPa以上0.22MPa以下の所定の内圧が付与されたポリオレフィン系樹脂発泡粒子を、型内発泡成形装置に備えてなる固定型と移動型から構成される成形空間に、該成形空間容積の80%充填し、(1)予備加熱工程、(2)一方加熱工程をそれぞれ3秒以上、且つ一方加熱工程時の前記成形空間内圧力が0.01MPa(G)以上となるように行った後、ポリオレフィン系樹脂発泡粒子を取り出し、乾燥後得られる該ポリオレフィン系樹脂発泡粒子の真空嵩密度と、該ポリオレフィン系樹脂発泡粒子の嵩密度で表される一方加熱終了後の前記ポリオレフィン系樹脂発泡粒子の二次発泡力が1.00より大きく1.25より小さいポリオレフィン系樹脂発泡粒子。

(もっと読む)

高圧処理方法および高圧処理装置

【課題】超臨界または亜臨界状態の二酸化炭素で高圧処理を行った後に、短時間で減圧ができ、しかも高い回収率で二酸化炭素を回収することのできる高圧処理方法を提供する。

【解決手段】高圧処理チャンバー内で被処理体と高圧二酸化炭素とを接触させることで被処理体の高圧処理を行った後、上記チャンバー内を大気圧まで減圧する高圧処理方法において、上記チャンバーの下流に二酸化炭素の回収容器を配設すると共に、上記チャンバー内の高圧二酸化炭素を上記回収容器の内圧を上昇させながらガス状を含む二酸化炭素として受け入れ、このガス状二酸化炭素を液化して回収する工程を含むことを特徴とする高圧処理方法である。

(もっと読む)

発泡性熱可塑性樹脂粒子の製造方法、熱可塑性樹脂発泡粒子の製造方法及び熱可塑性樹脂発泡成形体の製造方法

【課題】水中ホットカット法による発泡性熱可塑性樹脂粒子の製造において、小粒で粒径の揃った発泡性熱可塑性樹脂粒子を連続生産することが可能な技術の提供。

【解決手段】樹脂吐出面を有するダイス本体を少なくとも有する造粒用ダイス1を取り付けた樹脂供給装置2に熱可塑性樹脂を供給して溶融混練させる工程と、熱可塑性樹脂を造粒用ダイスに向けて移動させながら熱可塑性樹脂に発泡剤を注入して発泡剤含有樹脂を形成する工程と、ダイス本体の樹脂吐出面に開孔したノズルから吐出される発泡剤含有樹脂をカッター3により冷却媒体中で切断して発泡性熱可塑性樹脂粒子を得る工程とを有し、ダイス本体の温度が発泡剤含有樹脂の溶融樹脂温度より115℃〜200℃高い範囲となるように温度制御しつつ、発泡性熱可塑性樹脂粒子を得る方法。

(もっと読む)

吸音バッフル部材及びキャビティに吸音バッフルを適用する方法

キャビティ密封のための未硬化吸音部材(1、31)は、熱的に不活性なキャリヤー(8、38)及びこのキャリヤーに適用された熱発泡性材料(6、40)を含む。キャリヤー(8、38)は、熱発泡性材料が発泡してキャビティを密封したとき、覆われるようになる開口(3、33)を含んでいる。この吸音部材(1、31)は、音響的軽減を与えるために及びキャビティの中への流体の侵入を防止するために、自動車キャビティを密封するのに特に有用である。  (もっと読む)

(もっと読む)

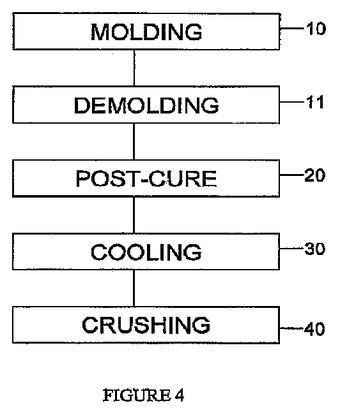

成形されたポリウレタンフォーム製品の後硬化

発泡製品を製造する方法であって、型穴に液体材料を注入することによって発泡製品を形成(10)すること、型穴から発泡製品を取り出して、型抜き(11)すること、型抜き(11)をした後、そして、圧縮(40)する前に、補助熱を加えることにより、発泡製品を後硬化(20)して、セットダメージを減少し、かつ発泡製品上に表面層を形成すること、及び発泡製品を機械的に圧縮することによって、発泡製品を圧縮(40)して、予め定められた発泡製品の厚みの縮小を得ることを含む方法。本方法は、発泡製品を後硬化(20)した後、そして、圧縮(40)する前に、発泡製品に加えられた補助熱を取り除くことによって、発泡製品を冷却(30)することを更に含む。  (もっと読む)

(もっと読む)

ガス吸着フィルタの製造方法およびガス吸着フィルタ

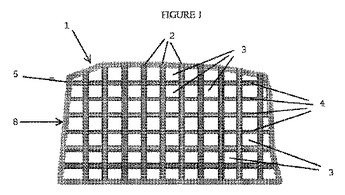

【課題】半導体製造装置内などで使用されるガス吸着フィルタにおいて、圧力損失が小さくかつ使用寿命の長いフィルタを、簡単に製造できる方法を提供することを目的とする。

【解決手段】活性炭粒子1と粒子状熱可塑性樹脂3を混合し、枠8に入れて熱可塑性樹脂溶解温度で加熱して熱可塑性樹脂を溶解させる。また、針11を林立させた針金型12も同様の温度で加熱する。加熱した材料に針11を刺して、貫通孔をあけ、抜き取った後、枠8を外して、ガス吸着フィルタを得られる。

(もっと読む)

表皮被覆ポリスチレン系樹脂発泡成形体の製造方法および表皮被覆ポリスチレン系樹脂発泡成形体

【課題】ブロー成形された中空成形体内に発泡粒子を充填し、発泡粒子相互を融着させて発泡粒子成形体とし、中空成形体からなる表皮の内面と発泡粒子成形体とが融着一体化し、発泡粒子相互の融着性、ならびに成形体外観に優れた表皮被覆ポリスチレン系樹脂発泡粒子成形体の提供。

【解決手段】ブロー成形法により中空成形体内に発泡粒子を充填し、表皮で被覆された発泡粒子成形体の製造方法において、ブロー成形型の型締め時の金型1温度を[中空成形体基材樹脂のガラス転移温度−30℃]〜[中空成形体基材樹脂のガラス転移温度+30℃]の温度とし、中空成形体内に挿入した複数のスチーム供給排出ピン22の一方をスチーム供給側とし他方をスチーム排出側とし、スチーム供給側のピン21のスチーム供給口におけるスチーム温度T1を[発泡粒子基材樹脂のガラス転移温度+10℃]〜[発泡粒子基材樹脂のガラス転移温度+30℃]に制御して加熱する。

(もっと読む)

成形金型およびそれを用いた成形方法

【課題】凹凸金型部材以外の金属構成材に消費される熱ロスの削減を図るとともに、個々の凹凸金型部材に応じた個別的制御を可能とする。

【解決手段】一対の枠構造部材であるフレーム21、22とそのフレームの対向面に外周を固定した金型取付プレート23、24からなり、それぞれに複数の凹金型部材31、閉型時に成形キャビティ1を形成する複数の凸金型部材32を配設した成形金型。前記凹金型部材31と凸金型部材32の背面に所定の間隔を設けて、金型部材31、32の背面形状に倣った対向面形状の凹側ケーシング33、凸側ケーシング34を配設して、前記凹金型部材31と凹側ケーシング33とにより、また、凸金型部材32と凸側ケーシング34とにより、それぞれ囲まれた独立した凹側個別用役チャンバ35、凸側個別用役チャンバ36を形成している。

(もっと読む)

断熱容器およびその製造方法

【課題】大量生産が適さない断熱性能に優れた断熱容器および該断熱容器を低コストで製造する方法を提供すること。

【解決手段】壁材から構成される空隙にポリ乳酸系樹脂発泡粒子を充填した後、充填されたポリ乳酸系樹脂発泡粒子からなる内部粒子を2次発泡させてなる断熱壁を有する断熱容器であって、2次発泡後の断熱壁内部の発泡粒子の平均充填率が75%以上、且つ100%未満で、該壁材は該内部粒子が2次発泡する際に変形しない。

(もっと読む)

新規生分解性脂肪族ポリエステル系樹脂発泡粒子成形体

【課題】 本発明の目的は、通気性や通水性、さらには生分解性を有する脂肪族ポリエステル系樹脂発泡粒子成形体を提供すること。

【解決手段】 L/Dが1.2以上、且つ5.0以下の柱状形状である脂肪族ポリエステル系樹脂発泡粒子を用いてなる脂肪族ポリエステル系樹脂発泡粒子成形体を用いて、通気性や通水性、さらには生分解性を必要とする、植生トレーなどの用途に用いること。

(もっと読む)

21 - 40 / 62

[ Back to top ]