Fターム[4G047JA05]の内容

Fターム[4G047JA05]に分類される特許

121 - 140 / 266

薄膜超電導線材とその製造方法

【課題】従来よりも小さな曲げ直径で曲げ加工を行う場合であっても、充分な超電導特性を維持することができる薄膜超電導線材とその製造方法を提供する。

【解決手段】基板および超電導層を有する本体部の周囲に銅保護層が形成された薄膜超電導線材の製造方法であって、超電導層側に位置する銅保護層の厚みを基板側に位置する銅保護層の厚みより厚くして、薄膜超電導線材の厚みの中心位置を示す中立線から超電導層表面までの距離が所定値以下となるように、銅保護層をめっき法により形成する。

(もっと読む)

セラミック線材形成方法、セラミック線材形成システム、及びこれを利用する超伝導線材

【課題】セラミック線材を形成する方法を提供する。

【解決手段】線材基板の上にセラミック前駆体を提供し、前記セラミック前駆体が提供された線材基板を熱処理して結晶化されたセラミック線材が得られる。前記熱処理工程は、前記セラミック前駆体が液体状態を有するようにプロセッシングチャンバーの温度及び/又は酸素分圧を調節し、前記液体状態のセラミック薄膜から前記線材基板の上にエピタキシセラミック薄膜を形成することを含む。

(もっと読む)

薄膜超電導線材

【課題】リールから取り外された薄膜超電導線材を使用する場合であっても、基板側と超電導層側とを容易に識別することができる薄膜超電導線材を提供する。

【解決手段】基板および超電導層を有する本体部と、本体部を被覆する銅保護層あるいは本体部を被覆するはんだ層を介して本体部の上下に貼付された銅保護層とを備えた薄膜超電導線材であって、銅保護層のうち、基板側に位置する銅保護層または超電導層側に位置する銅保護層のいずれかの表面に、超電導層が設けられた側を識別するための識別標識が設けられている。

(もっと読む)

酸化物超電導薄膜の製造方法

【課題】MOD溶液の塗膜を仮焼する際に、表面に発生する荒れが抑制された仮焼膜を形成して、その後の本焼により優れた超電導特性を有する酸化物超電導薄膜を作製することができる酸化物超電導薄膜の製造方法を提供する。

【解決手段】超電導線材の製造に用いる酸化物超電導薄膜を、金属有機化合物を原料とし、塗布熱分解法により製造する酸化物超電導薄膜の製造方法であって、基板上に金属有機化合物の溶液を塗布して塗膜を作製する塗膜作製工程と、塗膜の金属有機化合物に含有される有機成分を熱分解、除去して、仮焼膜を作製する仮焼熱処理工程と、仮焼膜を結晶化させて、酸化物超電導薄膜を作製する本焼熱処理工程とを備えており、仮焼熱処理工程において、仮焼熱処理温度に至るまでの昇温を大気圧より高い圧力雰囲気下で行う。

(もっと読む)

超電導線材の修復方法及び修復構造を有する超電導線材

【課題】本発明は、超電導線材の修復方法、及び、密着不良箇所が修復された超電導線材を提供することを目的とする。

【解決手段】本発明は、超電導積層体1と、該超電導積層体1の表面18aに、ハンダ層3を介して接合された安定化層2とを有する超電導線材Aについて、安定化層2の密着不良箇所を修復するに際し、密着不良箇所のハンダ層3を、エッチング液を用いて選択的に除去し、密着不良箇所の安定化層2を、超電導積層体1の表面18aから剥離する工程と、超電導積層体1の表面18aから剥離した安定化層2を、超電導線材Aから除去する工程と、安定化層2及びハンダ層3の前記各工程で除去された欠損部22に、金属微粒子41を含有する導電性ペースト4を供給し、焼成することによって、欠損部22を金属微粒子41の焼結体43によって補填する工程とによって安定化層2の密着不良箇所21を修復する。

(もっと読む)

超電導接続構造体および超電導線材の接続方法、超電導コイル装置

【課題】本発明は、接続強度が高い超電導接続構造体、簡単な接続作業で形成できる超電導線材の接続方法、超電導コイル装置を提供することを目的とする。

【解決手段】本発明の超電導接続構造体1Aは、基材11と、該基材11上に設けられた酸化物超電導層17と、該酸化物超電導層17上に設けられた安定化層19とを備え、その一端部が接続端21、31とされた少なくとも2本の超電導線材2、3と、各超電導線材2、3の各接続端21、31どうしを接続する複数の接続用超電導テープ4とを有し、各超電導線材2、3は、各安定化層19側の表面21a、31aが同じ側となり、且つ、前記各接続端21、31の側端面どうしが隣接するように配されており、各接続用超電導テープ4は、互いに間隔を空けて配列するように、それぞれ、その安定化層19側の表面4aが、各接続端21、31の各安定化層19側の表面21a、31aに亘って接合されている。

(もっと読む)

超伝導体の製造方法および該超伝導体

【課題】超伝導材料としてセラミック材料を有する超伝導体の製造のための方法が提供される。

【解決手段】金属製帯状体3を、超伝導セラミック材料で被覆された支持体の多数の平坦な細片1の周りに、長手方向に延びるよう成形して、該長手方向に伸長するスリットを有する管9とし、該スリットに沿って並んでいる該管の両エッジを、互いに溶接する。その後、該溶接処理によって閉じられた管の直径を、該管内に存在するすべての細片を包む覆いにほぼ対応する直径にまで減じる。

(もっと読む)

気化器、CVD装置、気化状態の監視方法、薄膜の形成方法及び超電導線材の製造方法

【課題】溶液気化型のCVD装置を用いて超電導体等の薄膜を形成する際に有用な技術であって、気化器における気化状態の異常により良質な薄膜の形成が阻害されるのを回避するための技術を提供する。

【解決手段】気化室と、気化室内に原料溶液を導入する導入部と、気化室において気化された原料ガスを外部に導出する導出部と、気化室の外周に設けられ発熱体により気化室を加熱するヒータと、を備えた気化器において、発熱体の近傍の第1温度TMを測定する第1温度センサと、発熱体によって加熱される気化室の対応部分の第2温度Tbを測定する第2温度センサとを設け、発熱体の出力を前記第2温度Tbが一定となるように制御する。そして、第1温度TMの変動量に基づいて気化器における気化状態の異常を検出する。

(もっと読む)

薄膜超電導線材用金属基材、その製造方法および薄膜超電導線材の製造方法

【課題】幅広の金属基板上に中間層が形成された幅広の金属基材であっても、金属基板と中間層の熱収縮差による反りの発生を抑制することができ、その後の酸化物超電導層形成工程、安定化層形成工程、薄膜超電導線材細線化工程における不良の発生が抑制できる薄膜超電導線材用金属基材、その製造方法および薄膜超電導線材の製造方法を提供する。

【解決手段】金属基板の表面に配向性のセラミックス層を有し、金属基板の裏面に非配向性のセラミックス層を有している薄膜超電導線材用金属基材であって、金属基板を成膜装置内で加熱して金属基板の表面に配向性のセラミックス層を形成する工程と、金属基板を成膜装置内で加熱して金属基板の裏面に非配向性のセラミックス層を形成する工程と、これらの工程の間に介在して、配向性のセラミックス層または非配向性のセラミックス層が形成された金属基板を成膜装置から取り出して冷却する工程とにより製造される。

(もっと読む)

低いフッ素含有量の有機金属溶液から超伝導テープを得るための製造方法

本発明は、スペイン特許第2259919号にこれまで説明されている解決手段を出発点として利用して、10%の最大のフッ素含有量を有している有機金属の前駆物質の溶液を得ることに言及する。この変更は、超伝導の分解層の熱処理(熱分解)、および結晶の成長を一段階において実施可能にする。さらに、低いフッ素含有量は毒性および腐食のリスクを低下させる。 (もっと読む)

希土類系酸化物超電導線材の製造方法

【課題】結晶化熱処理の昇温過程において水蒸気分圧を制御するとともに、酸化物超電導体中に磁束ピンニング点を導入する。

【解決手段】配向NiーW基板1上にGd2Zr2O7層及びCeO2層を形成した複合基板上に、Y、Ba、Cu及びDyの金属有機酸塩をDy/Y=0.1のモル比で含む原料溶液を塗布し、仮焼熱処理を施し、次いで、50Torr未満の圧力下で室温から結晶化温度730℃までの昇温過程と結晶化熱処理温度における恒温過程により結晶化熱処理を施した。昇温過程は、500℃で水蒸気分圧1.05vol%で炉内に導入され、690℃まで水蒸気分圧を4.2vol%に連続的に増加させることにより、磁束ピンニング点を均一に分散させることができ、このYBCO酸化物超電導体は100A/cm−widthのIc値及びJc,min/Jc,max=0.8(1T)の磁場印加角度依存性を示した。

(もっと読む)

可撓性フォーマを有する超電導ケーブル

【課題】交流損失の少ない可撓性酸化物超電導ケーブルを提供する。

【解決手段】安定化金属で被覆したテープ状超電導線を可撓性フォーマ13に巻き付ける。前記超電導線は、曲げひずみが0.2%を越えないように前記フォーマに配置することが好ましい。フォーマに配置する際、数本のテープ状超電導線を心材に並列配置することにより、第1層を形成する。所定数のテープ状超電導線を前記第1層上に並列配置することにより、第2層を形成する。前記フォーマは、金属、プラスチック、強化プラスチック、重合体、または複合体から製造でき、前記超電導線およびケーブルに可撓性を備える。

(もっと読む)

超電導線材用テープ基材の製造方法、超電導線材用テープ基材及び超電導線材

【課題】中間層の成膜工程を改善することで、所望の超電導特性(例えば臨界電流特性)を実現できるとともに、中間層の薄膜化により超電導線材の生産性を向上できる技術を提供する。

【解決手段】金属基板上10にイオンビームアシスト蒸着法により配向層21を形成し、この配向層の上に緩衝層22を形成する超電導線材用テープ基材2の製造方法において、配向層に所定の熱履歴を与えることにより配向層の格子歪みを緩和する。具体的には、配向層を200℃以上1000℃以下、好ましくは400℃以上600℃以下で加熱することにより、配向層に所定の熱履歴を与える。

(もっと読む)

希土類系酸化物超電導線材

【課題】ベッド層をMOD法により形成することによりIBAD層の配向性を向上させる。

【解決手段】電解研磨基板1上に、酸素雰囲気中でMOD−CZO層2、IBS−GZO3、IBAD−MgO層4、LMO層5、PLD−CeO2層6及びPLD−GdBCO超電導層8を順次成膜した超電導線材10において、CeO2層はΔφ=4.2deg.と機械研磨基板の場合と同程度の配向性を示し、GdBCO超電導層はIc=243A(Jc〜5MA/cm2)と機械研磨基板を用いた場合と同程度のIc値を示す。

(もっと読む)

ビスマス系超電導線材の製造方法および超電導線材

【課題】臨界電流値を向上させることが可能なビスマス系超電導線材の製造方法を提供する。

【解決手段】本発明の製造方法は、ビスマス系超電導線材の原料粉末を銀または銀合金の管製容器に充填する工程(S20)と、原料粉末に含まれるビスマスを含む化合物を溶融するように加熱する工程(S50)と、ビスマスを含む化合物をBi2223相にするために焼結する工程(S70)とを備える。加熱する工程(S50)においては、不活性ガス雰囲気中でビスマスを含む化合物を820℃以上900℃以下に加熱することが好ましい。

(もっと読む)

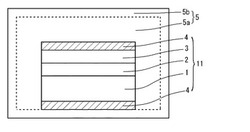

低交流損失マルチフィラメント型超電導線材及びその製造方法

【課題】交流損失の低減効果が高いマルチフィラメント型超電導線材を提供することを第1の目的とする。また、本発明は交流損失の低減効果が高いマルチフィラメント型超電導線材を、生産性良好に製造することのできる製造方法を提供することを第2の目的とする。

【解決手段】長尺の基材1上に中間層2を介して形成された超電導層3と、超電導層3の上に形成された金属安定化層4とを具備してなる超電導線材Aにおいて、(i)基材1の長手方向に沿って、金属安定化層4から超電導層3を介し中間層2に達し、中間層2を露出させた溝20が、基材1の幅方向にわたり、平行に複数形成されており、かつ、(ii)超電導層3下部の溝幅d1と金属安定化層4下部の溝幅d2との差δd(=d1−d2)が10μm以下であることを特徴とする低交流損失マルチフィラメント型超電導線材である。

(もっと読む)

希土類系酸化物超電導線材及びその製造方法

【課題】ベッド層をMOD法により形成することによりIBAD層の配向性を向上させる。

【解決手段】電解研磨基板1上に、MOD−CZO層2、IBS−GZO3、IBAD−MgO層4、LMO層5、PLD−CeO2層6及びPLD−GdBCO超電導層8を順次成膜した超電導線材10において、CeO2層はΔφ=4.1deg.と機械研磨基板の場合と同程度の配向性を示し、GdBCO超電導層はIc=249A(Jc〜5MA/cm2)と機械研磨基板を用いた場合と同程度のIc値を示す。

(もっと読む)

酸化物超電導薄膜の製造方法

【課題】優れたJc(臨界電流密度)やIc(臨界電流値)を有する高温超電導線材を製造することができる酸化物超電導薄膜の製造方法を提供する。

【解決手段】配向金属基板上1に、中間層2および超電導層3が形成されている酸化物超電導薄膜の製造方法であって、配向金属基板を、真空雰囲気あるいは還元雰囲気に設けた熱処理室22内で、配向金属基板上に形成された酸化層を還元除去する温度で加熱し、その後、100℃以下まで冷却する熱処理工程と、熱処理工程後の配向金属基板を、熱処理室より取り出して大気中に曝露する曝露工程と、成膜室23内で、曝露工程後の配向金属基板上に、酸化物薄膜層を形成させる中間層形成工程とを備えている。

(もっと読む)

二ホウ化マグネシウム線、及びその製造方法

【課題】超電導特性の高い超電導線材を提供する。

【解決手段】超電導コア部と、超電導コア部を覆う良導体である安定化層と、超電導コア部、安定化層の間に設けられ、反応を防止するバリア層を有する超電導線材の製造方法であって、前記超電導コア部は、二ホウ化マグネシウムよりなり、ホウ素の粉末と、マグネシウム材とを管に挿入し、管ごと伸線加工を施し、その後熱処理を施すことにより製造することを特徴とする。マグネシウム材の形状は、板材,テープ,シート,箔などのいずれの形を採用してもよい。

(もっと読む)

超電導ケーブル

【課題】交流損失が小さい超電導ケーブル、及びその製造方法を提供する。

【解決手段】超電導ケーブル1は、磁性材料からなる磁性基板上に超電導相が形成された薄膜線材120を螺旋状に巻回してなる多層構造の超電導線材層(超電導導体層12,超電導シールド層14)を具える。各超電導線材層は、薄膜線材120を巻き付け半径R(n)(m)、巻き付けピッチP(n)(m)で巻回することで形成されている。n層目の超電導線材層に実効値I(n)(Arms)の交流電流が流されたときに、この層の外側に形成される外側磁場をB(n)out(T)、内側に形成される内側磁場をB(n)in(T)とし、B(n)out>B(n)inを満たすとき、薄膜線材120の超電導相が外周側を向いて巻回され、B(n)out<B(n)inを満たすとき、薄膜線材120の超電導相が内周側を向いて巻回されていることで、交流損失が小さい。

(もっと読む)

121 - 140 / 266

[ Back to top ]