Fターム[4G075EA05]の内容

物理的、化学的プロセス及び装置 (50,066) | 装置−設置形式、加熱形式 (1,526) | 内部加熱、冷却式 (243)

Fターム[4G075EA05]に分類される特許

61 - 80 / 243

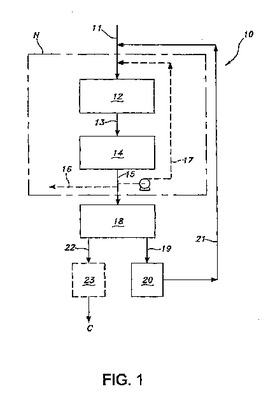

化学変換に熱を供給する方法、ならびにオレフィン製造方法を利用するプロセスおよびシステム

化学変換プロセスに熱を提供する方法およびシステムが、対応する炭化水素の触媒脱水素化によるオレフィンの製造に、有利に利用される。触媒脱水素化プロセスは、1.0以下であってよい蒸気対油の比率、および比較的低い蒸気過熱器炉温度で動作する、希釈蒸気を利用する。プロセスおよびシステムは、エチルベンゼンの触媒脱水素化によるスチレンの製造に有利に利用される。  (もっと読む)

(もっと読む)

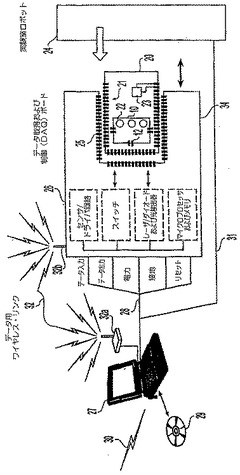

入力及び出力接続数を削減した微小流体デバイス

【課題】微小流体基板を外部コントローラに接続し基板を制御するために必要な入出力接続数を削減する。

【解決手段】微小流体処理デバイスは、複数N個の独立制御可能構成部品を有する基板上に製造される。基板は、当該基板を外部コントローラに接続する複数の入出力接点と、接点を構成部品の端子に接続する複数のリードとを含む。リードにより、外部コントローラが、構成部品の端子の総数よりも大幅に少ない接点を用いて、構成部品の端子に接点を介して制御信号を供給できる。各リードは、対応する接点を複数の端子に接続し、コントローラは、端子毎に別個の接点を必要とせずに、信号を端子に供給することができる。各構成部品の端子が一意の接点の組み合わせに接続されるように、リードを配列する。外部コントローラは、制御信号を供給することによって、この構成部品を活性化することができる。

(もっと読む)

非触媒作用又は均一系触媒作用反応のための管束反応器

本発明は、平形供給フードを有する管束反応器に関する。選択的に、排出フードも平形デザインを有していることができる。この平形デザインは、管束内のみならず、起こるタイプの反応(非触媒作用反応及び均一に分配された触媒を用いる反応)の場合に、フード内に生じる反応熱を減少させる。これにより、蓄積された熱に基づき既にフード中で起こる不所望の反応は著しく抑圧され、これによって、温度敏感な反応の場合の高い選択率が達成される。更に、フード内の温度分布を精密にコントロールすることができる。この管束反応器は、管束反応器の供給フードと結合している供給端部を有する管束を包含しており、この際、平形デザインを有するこの供給フードは、供給端部に横断面積を有し、内部容積を有して構成されており、内部容積と横断面積との比は0.35mより小さい。更にこの発明は、出発物混合物を管束中に導入し、出発物混合物の少なくとも一部を、この管束内で生成物まで変換させることからなる、管束反応器の作動法を用いて実現される。この導入は、出発混合物を管束反応器の供給フードの内部空間中に供給し、かつ、出発物混合物を管束の供給端部中に液体流の形で更に導通させることからなる。この液体流は、供給端部中への進入の際に横断面積を有し、その中を液体流が流れる供給フードの内部空間は、内部容積を有し、この際、内部容積と横断面積との比は、0.35mより小さい。  (もっと読む)

(もっと読む)

溶融塩処理システム及び方法

溶融塩処理システム及び方法が、溶融塩反応器に流動可能に接続されている1つ又は複数の管状導管であって、パイプ又はシャフトを、該パイプ又はシャフトとの間の環状空間によって隔てた状態で内部に同心状に収容している、1つ又は複数の管状導管と、ガスを環状空間へ給送するように接続されている1つ又は複数のガス源とを含むことができる。システムは、オフガスを受け取るように溶融塩反応器オフガス出口に流動可能に接続されている洗浄機構と、洗浄機構からの流出物を加熱するように構成されている第1の加熱機構と、加熱機構からの流出物を受け取るように流動可能に接続されているろ過機構とを含むことができる。オーバーフロー導管が、溶融塩反応器オーバーフロー出口に流動可能に接続されて、該溶融塩反応器オーバーフロー出口からの溶融塩を受け取ると共に溶融塩を塩回収容器へ排出することができ、ブロワー又は他のガスムーバーが、溶融塩反応器及び回収容器に接続されて、低温ガスがオーバーフロー出口を通して溶融塩反応器へ逆流することを防止することができる。 (もっと読む)

熱的化学反応の高い生産速度を得るための方法および装置

【課題】熱的化学反応に対し大きい反応速度を提供することができる方法および装置を提供する。

【解決手段】触媒を含む少なくとも一つの反応チャンバーと、熱的に接している少なくとも一つの熱交換器を含む、酸化が深く進行するのを排除しながら、熱的化学反応で少なくとも一つの反応物を触媒転化するための反応器であって、該熱交換器は100μm〜10mmの範囲の最小寸法を有しており、該反応チャンバーの高さは5cm(2インチ)またはそれより低く、そして、熱伝達工程は定常状態での運転中に、総反応器容積(cc)当たり少なくとも0.6Wの熱が、伝達され得るような構造をしている反応器。

(もっと読む)

触媒気相反応のための装置とプロセス及びその利用

本発明は、触媒の発熱気相反応のための改良型反応器であって、少なくとも1つの酸化作用物質と少なくとも1つの被酸化性成分を備えている反応ガスの流れ方向に見て、入口ゾーン(1)、少なくとも1つの触媒(4)を備える反応ゾーン(2)、及び生成ガスのための出口ゾーン(3)を有する反応器に関する。反応器は、断熱ジャケット(6)及び/又は冷媒輸送用装置の様な手段を、少なくとも入口ゾーン(1)の領域に有しており、前記冷媒は、反応ゾーン(2)で発生した熱の、入口ゾーン(1)への輸送を減少させ、ひいては使用されている反応ガス混合物の早期発火又は入口ゾーン(1)での望まれない二次反応の発現の危険性を低減し、及び/又は反応器の内壁は、少なくとも入口ゾーン(1)では、不活性材料から設計されている。反応ガスは、その材料組成に関して均質なガス混合物として、1つ又はそれ以上の供給ライン(30)を経由して入口ゾーン(1)へ進入する。反応器は、特にアンモニア酸化のために、例えば硝酸システムなどで使用することができ、好適に、小さい断面を有するハニカム型の遷移金属触媒が従来採用されている白金ネットとして使用されている。 (もっと読む)

有利には二酸化ケイ素および/またはシリコンを製造するための設備との高エネルギ複合体としての、カーボンブラックを製造するためのエネルギ効率の良い設備

本発明の対象は、熱電併給もしくはコジェネレーションまたは電気的なエネルギを形成するための熱的な火力発電所によって、炭素化合物、たとえばカーボンブラック、グラファイトの工業的な製造または糖熱分解からの廃熱または残留ガスを、特に溶融炉の運転のための利用し、かつ/または吸熱プロセスにおける廃熱を利用するためのエネルギ効率の良い設備を提供すること、ならびに廃熱の相応する使用である。 (もっと読む)

機能水およびその生成方法

【課題】テラヘルツ波様の共鳴電磁波を発生する加熱圧縮空気による熱風で、曝気することにより生成され、長時間保存可能な活性機能水とその生成方法を提供する。

【解決手段】規定の圧力と温度に調整されることによりテラヘルツ波様の共鳴電磁波を発生する加熱圧縮空気の熱風で、一定時間水を曝気することにより水分子の水素結合の固有振動数と共振するテラヘルツ波様の共鳴電磁波で、空気中や水分中の窒素(N2)や水蒸気(H2O)の水素結合を切り離し、分離した水素から放出される電子が窒素の外殻に取り込まれ活性窒素となり、アミノ基(NH2)を結成し、水に溶解し水酸基(OH-)を生成し、クラスターの微細な、弱アルカリ性の、還元電位の高い活性機能水を低コストで容易に生成し、提供する。

(もっと読む)

マイクロチャネルプロセス技術を使用するプロセスおよび装置

本発明は、マイクロチャネル反応器の中で水素化分解プロセスまたは水素化処理プロセスを行うためのプロセスに関する。本発明は、マイクロチャネルプロセス処理単位の中の複数のマイクロチャネルの中へ蒸気および液体を流すためのプロセスおよび装置にも関する。 (もっと読む)

等温化学反応器用の放射状に配置されたエレメントを有する熱交換器

等温化学反応器(1)は、反応スペース内に、放射状に配置された一連のプレート状熱交換エレメント(11)を有している。各エレメントは、熱交換媒体用の複数の流路(12)を形成するために供給及び収集ダクト及び平行な複数の管(15)の束を有している。複数の管(15)は、細長い断面を有しており、反応器の半径方向に対して互いに異なる向きを有するように配置される。そのため、複数の内側管(反応器の軸側)は半径方向に沿った断面長軸を有しており、外側の管は半径方向に垂直な断面長軸を有している。プレート状熱交換エレメントの好ましい構造も開示されている。  (もっと読む)

(もっと読む)

磁気空気作用による有機物熱分解装置

【課題】電気や燃料を使用せずに有機物を熱分解して発生する熱量で温水を供給し、消煙、脱臭も可能にし、ダイオキシンの問題もなく、排水の環境基準を満たすことができる環境に配慮した有機物熱分解熱装置を提供する。

【解決手段】空気の吸気口に永久磁石を取り付けることによって磁石の作用により熱分解に必要な空気を最小限に抑制し、熱分解室で特殊磁気作用によって炉内の熱分解中心部の温度が400℃〜500℃で熱分解を行う。

(もっと読む)

磁粉体製造装置

【課題】加熱炉内の廃棄物の着火を容易にかつ安全に行えると共に、匂いをなくし、早く効率良く磁粉体を製造できる廃棄物を用いた磁粉体製造装置を提供する。

【解決手段】本体炉22に廃棄物が廃棄物投入部4から投入されると、本体炉22の底面に設けられた電熱線24a、24b、24cによって350度〜400度に加熱された廃棄物は、本体炉22の周囲に設けられている磁石付き送気管23a、23b、23c、23dから炉内部に送られた2000ガウス〜5000ガウスの磁気を帯びた空気によって、燃焼し、磁性を帯びた灰が生成する。また、燃焼に伴う煙が本体炉22の上部に設けられた排煙加熱炉32に導かれ、排煙加熱炉32に設けられた電熱線によって燃焼ガスの煙を燃して排気する。

(もっと読む)

有機系被処理物分解処理装置及びそれを使用した有機物の分解処理方法

【課題】 本発明は有機系処理物を燃焼させることなく、熱分解処理することを課題とする。

【解決手段】 反応器本体2内に投入口11から被処理物を投入し、分解ガス排出経路13の排ガス吸引手段16によって、磁気処理手段9によって磁気処理した空気を該本体2内に導入し、加熱手段4および/または着火手段6によって該被処理物を加熱して分解ガス化せしめる。

(もっと読む)

紫外線照射装置

【課題】

本発明の目的は、電装部を密閉しつつ、その密閉された電装部の内部を冷却する紫外線照射装置を提供することである。

【解決手段】

第1の発明に係る紫外線照射装置は、放電容器と該放電容器の放電空間を介して対向配置された電極とからなるエキシマランプと、複数の該エキシマランプにそれぞれ電気的に接続されたトランスと、該複数のエキシマランプと該複数のトランスとを保持すると共に、該複数のエキシマランプと該複数のトランスとの間に設けられた隔壁を具備する筐体と、該筐体内で該隔壁を介して該複数のトランスを取り囲む電装部と、からなる紫外線照射装置において、該電装部には、冷却液の流路を具備する冷却手段が設けられ、該各トランスの外方には、該各トランスを個別に囲うと共に、該トランスを介して対向された一対の開口部を具備した風洞体が設けられ、該電装部の内部には、該風洞体の一方の開口部から他方の開口部に送風する送風手段が設けられたことを特徴とする。

(もっと読む)

マイクロ波化学反応装置及びマイクロ波化学反応方法

【課題】反応ガスが通過しても触媒全域を均一な理想温度領域とできる、マイクロ波化学反応の装置及びマイクロ波化学反応方法を提供すること。

【解決手段】触媒層及びマイクロ波発熱物質を設置するための反応管(1)と、ガス流体を触媒層に導入するための入口部(2)と、触媒層を通過したガス流体を排出する出口部(3)とを備え、触媒層にマイクロ波を照射して触媒層に導入したガス流体を反応させる反応装置であり、触媒(12)層手前のガス流体入口側端部にガス流体予備加熱用のマイクロ波発熱物質(11)を設置したことを特徴とするマイクロ波化学反応装置。これにより、マイクロ波照射装置内で、反応用の触媒層の加熱と同じ手段で、反応直前に反応ガスを予備加熱できる。

(もっと読む)

反応器およびそれを用いた反応装置

【課題】 原料の反応を良好なものとし、低消費電力で動作することが可能な反応器を提供する。

【解決手段】 基体1の内外を挿通し、前記基体1とロウ材3を介して接合された導入管5aおよび導出管5bに発熱抵抗体5cが設け、導入管5aおよび導出管5bの接合時に、熱を局所的に加えることができるようにし、基体1からの不純物飛散等を抑制し、反応器10に具備された部品の耐熱性が低い場合であっても、部品を熱によって破壊してしまったり、基体1からの不純物の飛散等によって内部の部品に飛散物が付着することを防止する。

(もっと読む)

反応器

【課題】 長期に安定かつ安全に使用でき、安定して反応生成物を生成できる反応器を提供する。

【解決手段】 反応器1に接合される供給管2aから供給された物質を、他の物質に変化させ、排出管2bより排出するための装置であり、その供給された物質を他の物質に変化させるための内部空間8を内部に有しており、担持された反応触媒3を用いて供給された物質を変性、転化、分解、混合し、別の物質に変換するための化学反応部として作用する。

(もっと読む)

反応装置

【課題】 熱損失が小さく、かつ小型化を図ることができる反応装置を提供する。

【解決手段】 高温側反応器4および低温側反応器5を収容する収容容器2と、高温側反応器4に低い輻射率を有する輻射部材を設ける。

(もっと読む)

熱分解炉、及び熱分解炉の表面加工方法

【課題】簡易な構成で、熱分解炉の内部の壁面に付着するコーキング物の除去作業に要する負荷を軽減する。

【解決手段】プラスチックを含む廃棄物を加熱して熱分解し、熱分解ガスと熱分解残渣を生成する熱分解炉内を構成する横型回転式ドラムをステンレスの筒状の基材12bで形成し、筒状の基材12bの内壁面に、溶融した耐食性鋼材の溶射によるオーバーレイ部28を形成する(B)。オーバーレイ部28(溶射膜)は、溶射処理による適当なうねりが生じるので、壁面は平滑ではなくうねりを有することになり、オーバーレイ部28とコーキング物26との間に、炉内物質の衝突によるショック、或いは膨張率の差などにより空隙が生じやすくなる。その結果、炉の運転中にコーキング物26が壁面から剥離されれば除去作業は不要になるし、運転中に剥離されないとしても、空隙が生じている分除去作業は容易になる。

(もっと読む)

プラズマ発生体、プラズマ発生体の製造方法、および反応装置

【課題】中央部の放電空間における温度上昇を抑制することができるプラズマ発生体を提供する。

【解決手段】一方向に配列された複数の誘電体と、該各誘電体の内部に配設された導電体とを有し、導電体間に電圧を印加することにより誘電体間にプラズマを発生可能なプラズマ発生体である。誘電体は、4つ以上であり、導電体は、所定の間隔で配置されている。誘電体の配列方向の中央部における誘電体間の距離は、端部における誘電体間の距離よりも長い。

(もっと読む)

61 - 80 / 243

[ Back to top ]