Fターム[4K018AA14]の内容

粉末冶金 (46,959) | 製造目的金属、金属基合金 (5,030) | 軽金属、軽金属基合金 (411) | Al、Al基合金 (310)

Fターム[4K018AA14]の下位に属するFターム

Al基合金 (143)

Fターム[4K018AA14]に分類される特許

41 - 60 / 167

構造体

【課題】熱伝導性無機充填粉末などの無機充填粉末を高密度で均一な分散状態で安定に保持することができ、しかも高い形態保持性を有し、凹凸面に対しても密着性にも優れた構造体を提供する。

【解決手段】三次元方向に伸びる針状部または片状部を有する針状または細片状の無機基材粉末と、この無機基材粉末と同じか、あるいは無機基材粉末よりも小さい粒径を有する無機充填粉末との混合物からなり、この混合物は前記無機基材粉末および無機充填粉末のそれぞれ単独での合計体積よりも70%以下に体積が減嵩されており、かつ形態保持性を有する構造体6であり、前記無機基材粉末と無機充填粉末との予備混合物を振とうして得られる。

(もっと読む)

多孔質金属及びその製造方法

【課題】ネットシェイプ成形又はニアネットシェイプ成形が可能で、かつ大型、均質でバラツキのない多孔質金属を短時間で量産する方法を提供することにある。

【解決手段】金属粉末と絶縁材粉末とを混合して混合粉末とする混合工程と、前記混合粉末を所望の形状に加圧成形して成形体とする成形工程と、前記成形体に電磁波を照射して加熱・焼結を行う焼結工程と、前記絶縁材粉末を除去する絶縁材粉末除去工程とを含む製造方法により多孔質金属を製造する。

(もっと読む)

ボルトの製造方法及びボルト

【課題】非溶融プロセスである摩擦攪拌技術を用い、従来に比べて強度、耐食性及び耐照射性に優れたボルトを製造することのできるボルト製造方法及びボルトを提供する。

【解決手段】ボルト形状の型1の中に粉末金属2を充填し、攪拌ツール3を用いて前記ボルト形状の型1の中の前記粉末金属2の摩擦攪拌を行い、摩擦攪拌によって発生した摩擦熱と前記粉末金属の流動により、前記粉末金属をボルト形状に固相成型する。容器11内に粉末金属12を充填し、攪拌ツール13を用いて前記容器11内の前記粉末金属12の摩擦攪拌を行い、摩擦攪拌によって発生した摩擦熱と前記粉末金属12の流動により生成した固相成型材料に上部から圧力を負荷し、下部に設置したボルト形状の型15へ圧縮された前記固相成型材料を移動させてボルト形状に成型しても良い。

(もっと読む)

積層造形用粉末材料及び粉末積層造形法

【課題】金属製の製品、または、高温環境に置かれたり、高い強度が要求されたりするような用途の実用的な試作品を直接焼結することが可能な積層造形用粉末材料を提供する。

【解決手段】粉末材料の薄層15aにレーザ光を選択的に照射して薄層15aを焼結又は溶融・固化させ、焼結又は溶融・固化した薄層15bを繰り返し積層して3次元造形物を作製する積層造形に使用される積層造形用粉末材料であって、粉末材料15は、アルミニウム(Al)、アルミニウム合金、又は、アルミニウム或いはアルミニウム合金の少なくともいずれか一と他の金属との混合物からなる主粉末とレーザ吸収剤とを含む。

(もっと読む)

金属粉末および合金の製造および用途

本発明は、反応副生物として生じる塩によって被覆された金属粒子を生成するためにハロゲン化金属、またはハロゲン化金属の混合物の液相還元を使用する、金属粉末または合金粉末の製造方法を対象とする。反応条件を選定することにより、様々な金属粒子サイズを選択でき、塩皮膜により、酸化(または大気中の他のガスとの反応)が防止され、金属粉末を使用して実現するのが従来は難しかった様々な用途が可能になる。 (もっと読む)

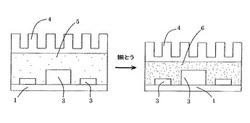

アルミニウム多孔質焼結体を有するアルミニウム複合体の製造方法

【課題】高気孔率の均質なアルミニウム多孔質焼結体と、アルミニウムの箔または板とが一体化された複合体を、容易かつ安価に得ることができるアルミニウム複合体の製造方法を提供する。

【解決手段】アルミニウム粉末にチタンおよび/または水素化チタンを含む焼結助剤粉末を混合してアルミニウム混合原料粉末とし、次いでこのアルミニウム混合原料粉末に、水溶性樹脂結合剤、水、可塑剤、炭素数5〜8の非水溶性炭化水素系有機溶剤を添加・混合して粘性組成物とし、これをアルミニウムの箔または板上に成形して発泡させた後に、非酸化性雰囲気にて、アルミニウム混合原料粉末が融解を開始する温度をTm(℃)としたときに、Tm−10(℃)≦T≦685(℃)となる加熱焼成温度T(℃)で加熱焼成することにより、アルミニウムの箔8または板上にアルミニウム多孔質焼結体15が一体に接合されたアルミニウム複合体16を得る。

(もっと読む)

金属−黒鉛複合材料の製造方法および金属−黒鉛複合材料

【課題】高価な炭素繊維を用いず、得られた高熱伝導性の金属−黒鉛複合材料から黒鉛粉が離脱すると言う問題がなく簡便で高効率、低コストに複合材料の製造方法を提供する。

【解決手段】金属パイプまたは少なくとも一方が開いた孔を1つ以上有する金属棒に、黒鉛粉末と金属粉末からなる複合粉原料を充填し両端を封じた後、延伸ダイスを用いて引抜を1回以上行ない、断面積を減少させることを特徴とする金属−黒鉛複合材料の製造方法。また外面が金属で覆われ、内部が、黒鉛粉末と金属粉末からなり相対密度が80%以上でしかも、黒鉛粉末が、最大外面に対して平行に配向している金属−黒鉛複合材料。

(もっと読む)

繊維強化Al複合材料

【課題】繊維状材料が均一に複合された繊維強化Al複合材料及びその製造方法を提供する。

【解決手段】炭化アルミニウムを主成分として表面に酸素を含む繊維が表面に形成されたAl粉末を成型して成形体とする第一の工程と、該成形体をAlの融点以上で加熱する第二の工程と、続いてAlの溶融状態を保持したまま加圧して緻密化する第三の工程とを含むことを特徴とする繊維強化Al複合材料の製造方法により解決される。前記第三の工程を熱間鍛造で行うことが好ましい。

(もっと読む)

金属基複合材

【課題】炭化ホウ素の含有率を中性子吸収機能の観点で充分に担保しつつ、合わせて、機械的特性を向上させることのできる金属基複合材を提供することを、主たる目的とする。

【解決手段】本願発明に係る金属基腹蔵材は、間に混合材が挟み込まれた一対の金属板を有し、前記混合材が金属粉末と中性子吸収機能を有するセラミック粒子とを備えた金属基複合材において、前記混合材から構成される中間層の理論密度比が98%以上であって、両金属板の厚さの合計値の、全体厚さに占める百分率が、15%以上25%以下の範囲内である事を特徴としている。

(もっと読む)

金属基複合材

【課題】炭化ホウ素の含有率を中性子吸収機能の観点で充分に担保しつつ、合わせて、機械的特性を向上させることのできる金属基複合材を提供することを、主たる目的とする。

【解決手段】本願発明に係る金属基複合材は、間に混合材が挟み込まれた一対の金属板を有し、前記混合材が金属粉末と中性子吸収機能を有するセラミック粒子とを備えた金属基複合材において、前記セラミック粒子が、B4C粒子を含み、このB4C粒子に含まれる10B面積密度が、40mg/cm2以上に設定され、前記B4C粒子により達成される中性子吸収率が90%以上であることを特徴としている。

(もっと読む)

高熱伝導性複合材料及びその製造方法

【課題】 アルミニウム粉末焼結板と繊維状炭素材料とを組み合わせた高熱伝導性複合材料において、素子搭載部を兼ねる素子冷却用熱拡散板として使用可能な機械的強度を確保する。優れた熱伝導性を維持しつつ、繊維状炭素材料の使用量を減らし、製造コストを下げる。

【解決手段】 純アルミニウム又はアルミニウム合金からなる板状母材22の板厚方向中間部で、且つ板厚方向に直角な平面領域の一部分に、板状高熱伝導部23を埋設する。板状高熱伝導部23は、アルミニウム粉末の焼結体層と、繊維状炭素材料がシート表面に平行な特定の一方向に配向した繊維配向シートとの積層体である。板状高熱伝導部23となる焼結前の積層体のアルミニウム粉末層部分にバインダーを使用した粉末シートを用い、板状母材22となる焼結前のアルミニウム粉末層の最上層にアルミニウムの板状バルク体を使用して焼結を行う。

(もっと読む)

アルミニウム多孔質焼結体の製造方法およびアルミニウム多孔質焼結体

【課題】孔径500μm以下の微小・整寸の開孔を有する高気孔率の均質な発泡アルミニウムを得ることができるアルミニウム多孔質焼結体の製造方法を提供することを課題とする。

【解決手段】アルミニウム粉末にチタンを含む焼結助剤粉末を混合してアルミニウム混合原料粉末とし、このアルミニウム混合原料粉末に、水溶性樹脂結合剤と、水と、多価アルコール、エーテルおよびエステルのうちの少なくとも1種からなる可塑剤を混合して粘性組成物とし、この粘性組成物に気泡を混合させた状態で乾燥させて上記焼結前成形体とし、次いで、この焼結前成形体を、非酸化性雰囲気において、上記アルミニウム混合原料粉末が融解を開始する温度をTm(℃)としたときに、Tm−10(℃)≦T≦685(℃)の温度T(℃)で加熱して焼成する。

(もっと読む)

高熱伝導性複合材料及びその製造方法

【課題】 アルミニウム粉末焼結板と繊維状炭素材料とを組み合わせた高熱伝導性複合材料において、素子搭載部を兼ねる素子冷却用熱拡散板として使用可能な機械的強度を確保する。優れた熱伝導性を維持しつつ、繊維状炭素材料の使用量を減らし、製造コストを下げる。

【解決手段】 純アルミニウム又はアルミニウム合金の粉末焼結体からなる板状母材22の板厚方向中間部で、且つ板厚方向に直角な平面領域の一部分に、板状高熱伝導部23を埋設する。板状高熱伝導部23は、アルミニウム粉末の焼結体層と、繊維状炭素材料からなるシートで繊維の方向がシート表面に平行な特定の一方向に配向した繊維配向シートとの積層体である。板状高熱伝導部23を作製する第1焼結工程と、アルミニウム粉末中に、予め製造された板状複合材を埋設し、板厚方向に加圧してアルミニウム粉末を焼結する第2焼結工程の2段階焼結法により製造する。

(もっと読む)

多孔質焼結体の製造方法

【課題】任意の気孔率および気孔サイズやウィンドウサイズを有する多孔質焼結体を提供する。

【解決手段】原料粉末、バインダ、および水を含む材料からなり気泡が分散形成されたスラリーを調製するスラリー製造工程と、このスラリーからグリーン体を形成するグリーン体形成工程と、このグリーン体を焼結する焼結工程とを有する多孔質焼結体の製造方法であって、前記グリーン体形成工程は、前記気泡を有する前記スラリーを所定の保持温度で所定の保持時間保持する安置工程と、前記スラリーを所定の凍結温度に冷却して凍結固化させる凍結固化工程と、凍結した前記スラリーを真空凍結乾燥させる真空凍結乾燥工程とを含む。

(もっと読む)

複合材料

【課題】

本発明は、内部の中空殻にまで樹脂を充填した複合材料を実現することを目的とした。

【解決手段】

本発明の複合材料は、無機材料による多数の中空殻構造からなる連続多孔質無機骨格と樹脂とからなり、外表面に直接開口していない内部の中空殻内にも樹脂が内包されてなることを特徴とする。

本発明は、前記の複合材料において、前記中空殻に内包された樹脂が中空部分を有していることを特徴とする。

本発明は、前記の複合材料の製造方法であって、互いに相隣るものの接触部分が連通した無機材料製中空殻からなる連続多孔質無機骨格に、所定の樹脂を液状溶媒に溶解した樹脂溶液若しくは所定の樹脂の液状モノマーからなる前駆体を加圧注入して、前記連通個所を通して内部の中空殻に当該前駆体を注入し、前記前駆体が樹脂溶液の場合は、その変性温度未満に加熱して、その溶媒を蒸発除去し、前記前駆体がモノマーの場合は、樹脂の変性温度未満でそのモノマーの架橋温度以上に加熱してモノマーを架橋して所定の樹脂とすることを特徴とする。

(もっと読む)

金属基複合材料およびその製造方法

【課題】放電プラズマ焼結法を利用することにより、製造過程での分散粒子のダメージを少なくし、高い熱伝導率を有する金属基複合材料を製造する方法を提供する。

【解決手段】本発明による金属基複合材料の製造方法は、融点が10 ℃〜200 ℃異なる2種類の金属粒子(低融点金属粒子と高融点金属粒子)と分散粒子との混合体を用い、該混合体を低融点金属粒子の状態図における固‐液共存領域の固相線に沿って昇温させて焼結することに特徴を有する。

(もっと読む)

ブリケットおよびその製造方法

【課題】 効率のよい脱酸処理行うことができるブリケットおよびその製造方法を提供すること。

【解決手段】 使用済みのスチール缶SCとアルミニウム缶ACとを加熱処理して不純物を除去したのちに、造粒してアルミペレットAPとスチールペレットSPにした。つぎに、アルミペレットAPとスチールペレットSPとを分離したのちに、アルミペレットAPの含有率が重量比で50%以上になるようにしてアルミペレットAPとスチールペレットSPとを配合した。そして、配合されたアルミペレットAPとスチールペレットSPとを嵩比重が2.9以上になるようにして成形してブリケットBを得た。

(もっと読む)

結合手段、その製造方法および材料接合

金属、とりわけAl、Mg、CuもしくはTiまたはそれらを1つ以上含む合金より作られる結合手段58が本明細書内に開示される。結合手段58は、ナノ粒子、とりわけCNTによって強化された前記金属の複合材料より作られ、強化された金属は、前記ナノ粒子によって少なくとも部分的に分離された金属結晶を含む微細構造を有する。 (もっと読む)

ヒートスプレッダの製造方法

【課題】冷却部材との接続面が凸状の湾曲面とされ、しかも前記湾曲面の湾曲形状や突出量がばらつかず一定したヒートスプレッダを、特殊なプレス型等を使用することなしに、少ない工程で生産性良く製造できるヒートスプレッダの製造方法を提供する。

【解決手段】アルミニウムを含む複合材料2′からなる平板状のヒートスプレッダ1を、平板状でかつロックウェル硬さが50HRC以下である第1金属板12、および平板状でかつ前記第1金属板よりロックウェル硬さが大きい第2金属板13で挟み、前記3者の積層体を加熱すると共にプレス型14内で積層方向にプレス成形して、前記ヒートスプレッダ1の第1金属板12が積層された側の面を前記面の周縁から中央に向かって凸状に突出する湾曲面21とする工程を含む。

(もっと読む)

金属粒子と炭素粉末の混合方法、金属・炭素複合材料の製造方法および金属・炭素複合材料

【課題】金属粒子の小径化が可能な金属粒子と炭素粉末の混合方法を提供する。

【解決手段】金属粒子と炭素粉末の混合方法は、金属薄片あるいは粗粉末と、黒鉛粉末および/またはカーボンナノファイバーからなる炭素粉末と、ボールとを振動ボールミルの容器に収容し、該振動ボールミルを駆動して、金属薄片あるいは粗粉末が粉砕されて生じる金属粒子間に前記炭素粉末を介在させて金属粒子同士の再付着を防止しつつ金属薄片あるいは粗粉末を所要大きさの粒状にまで粉砕するとともに炭素粉末と混合する。

(もっと読む)

41 - 60 / 167

[ Back to top ]