Fターム[4K018AA16]の内容

粉末冶金 (46,959) | 製造目的金属、金属基合金 (5,030) | 軽金属、軽金属基合金 (411) | Al、Al基合金 (310) | Al基合金 (143) | Al−Si系 (24)

Fターム[4K018AA16]に分類される特許

1 - 20 / 24

導電性成形体の製造方法及び導電性成形体の製造装置

【課題】複雑形状の導電性成形体を高密度にかつ短時間で成形できる導電性成形体の製造方法を提供する。

【解決手段】本発明は、第1の導電性粉末を成形して得られた予備成形体を放電プラズマ焼結法により焼結して導電性成形体を得る工程を有する導電性成形体の製造方法であって、前記工程において、前記予備成形体に対して第2の導電性粉末を介して圧力を付与しながら直流パルス電流を流通して前記予備成形体を焼結する製造方法を提供する。

(もっと読む)

クラッド材製造装置及びクラッド材製造方法

【課題】クラッド材の製造工程を短縮して生産効率の向上を実現する。

【解決手段】クラッド材製造装置Aは、基材となる金属基板X2を連続鋳造法によって形成する連続鋳造装置1と、前記連続鋳造装置1にて形成された前記金属基板X2の片面或いは両面にロウ材として機能する粉末P1,P2を圧着させてクラッド材X4を形成する粉末圧延装置7とを備える。この連続鋳造装置1によって基材となる金属基板X2を当初から薄い板厚で形成することができるため、粉末圧延装置7において圧延を複数回繰り返すことなく所望の板厚のクラッド材X4を形成することができ、その結果、クラッド材X4の製造工程を短縮可能となる。

(もっと読む)

折り曲げ強度が向上した多孔質アルミニウム材料及びその製造方法

【課題】アルミニウム電解コンデンサに用いられる電極材、触媒担体とし有用な、折り曲げ強度が向上した多孔質アルミニウム材料及びその製造方法を提供する。

【解決手段】Si含有量が100〜3000ppm、平均粒径0.5μm以上100μm以下のであるアルミニウム合金粉末を含む組成物をアルミニウム箔に塗布して皮膜を形成し、560℃以上660℃以下の温度で焼結し、平均厚み20μm以上1000μm以下の箔状多孔質アルミニウム材料。

(もっと読む)

高熱伝導性複合材料及びその製造方法

【課題】 アルミニウム粉末焼結板と繊維状炭素材料とを組み合わせた高熱伝導性複合材料において、素子搭載部を兼ねる素子冷却用熱拡散板として使用可能な機械的強度を確保する。優れた熱伝導性を維持しつつ、繊維状炭素材料の使用量を減らし、製造コストを下げる。

【解決手段】 純アルミニウム又はアルミニウム合金からなる板状母材22の板厚方向中間部で、且つ板厚方向に直角な平面領域の一部分に、板状高熱伝導部23を埋設する。板状高熱伝導部23は、アルミニウム粉末の焼結体層と、繊維状炭素材料がシート表面に平行な特定の一方向に配向した繊維配向シートとの積層体である。板状高熱伝導部23となる焼結前の積層体のアルミニウム粉末層部分にバインダーを使用した粉末シートを用い、板状母材22となる焼結前のアルミニウム粉末層の最上層にアルミニウムの板状バルク体を使用して焼結を行う。

(もっと読む)

MMCシリンダーライナー及びその製造方法

【課題】ピストン摺動面に必要とされる機械的特性と、鋳込み時の融着性との両立を図ることのできるMMCシリンダーライナー、及びその製造方法を提供する。

【解決手段】強化材成形体にAl−Si系合金を含浸させることで形成された金属基複合材料からなるライナー内周部11と、Al−Si系合金からなるライナー外周部12とを有するMMCシリンダーライナー10にあって、Al−Si系合金の鋳造に際して、金型のキャビティへの充填完了前の溶湯の供給速度を低く、充填完了後の溶湯の供給速度を高くすることで、ライナー内周部11の強化材成形体に含浸されたAl−Si系合金のSi濃度と、ライナー外周部12のAl−Si系合金のSi濃度とを異ならせるようにした。

(もっと読む)

高熱伝導性複合材料及びその製造方法

【課題】 アルミニウム粉末焼結板と繊維状炭素材料とを組み合わせた高熱伝導性複合材料において、素子搭載部を兼ねる素子冷却用熱拡散板として使用可能な機械的強度を確保する。優れた熱伝導性を維持しつつ、繊維状炭素材料の使用量を減らし、製造コストを下げる。

【解決手段】 純アルミニウム又はアルミニウム合金の粉末焼結体からなる板状母材22の板厚方向中間部で、且つ板厚方向に直角な平面領域の一部分に、板状高熱伝導部23を埋設する。板状高熱伝導部23は、アルミニウム粉末の焼結体層と、繊維状炭素材料からなるシートで繊維の方向がシート表面に平行な特定の一方向に配向した繊維配向シートとの積層体である。板状高熱伝導部23を作製する第1焼結工程と、アルミニウム粉末中に、予め製造された板状複合材を埋設し、板厚方向に加圧してアルミニウム粉末を焼結する第2焼結工程の2段階焼結法により製造する。

(もっと読む)

エンジンのシリンダライナおよびその製造方法、エンジンのシリンダブロック

【課題】鋳包まれたシリンダライナとシリンダブロックとの界面での隙間の発生を防止してシリンダライナの変形を抑えるとともに、硬質メッキの密着性を向上させ、かつ充分良好な加工性が得られるエンジンのシリンダライナを提供する。

【解決手段】7〜12mass%のSiを含むエンジンのシリンダブロック2で鋳包まれるシリンダライナ4である。このシリンダライナ4は、組成が20〜30mass%のSi,0.05〜2.0mass%のCu,0.1〜1.5mass%のMg,0.04〜0.35mass%のCr及び2.0mass%以下のFeを含み、残部がアルミニウム及び不可避不純物であるアルミニウム合金である。また、このシリンダライナ4は、前記組成の急冷凝固粉末を焼結固化後、熱間押出し法により形成され、前記急冷凝固粉末の初晶Si粒子の大きさが最大20μm以下、平均5μm以下であるとともに、熱膨張係数がシリンダブロック2の熱膨張係数の90%以下のものである。

(もっと読む)

金属発泡体および金属発泡体の製造方法

【課題】高い強度を示すとともに気泡率が高く微細な気泡を有する金属発泡体、および、微細な気泡が均一に分散した金属発泡体の製造方法を提供する。

【解決手段】本発明の金属発泡体は、珪素を含むアルミニウム合金からなり、平均気泡径が2mm未満である。本発明の金属発泡体は、珪素を含むアルミニウム合金からなる合金粉末と加熱により分解して気体を発生する発泡助剤粉末との混合粉末を調製する調製工程と、前記混合粉末を成形して成形体を得る成形工程と、前記成形体を前記アルミニウム合金の固相線温度以上液相線温度未満の温度で加熱して前記発泡助剤粉末を発泡させる加熱発泡工程と、を経て作製される。

(もっと読む)

アルミニウム−炭化珪素質複合体及びその製造方法

【課題】パワーモジュール用ベース板として好適なアルミニウム−炭化珪素質複合体を提供すること。

【解決手段】アルミニウム77〜94.5質量%、珪素5〜20質量%及びマグネシウム0.5〜3質量%を含有する金属粉末15〜40体積%、平均粒子径0.5〜30μmの炭化珪素粉末20〜60体積%、並びに、平均粒子径1〜1000μmのコークス系炭素を黒鉛化した黒鉛粉末20〜60体積%を混合した後、離型処理を施した金型に充填し、温度600〜750℃に加熱して、圧力10MPa以上で加熱プレス成形し、さらに切断及び/又は面加工を行って板厚を2〜6mmにすることを特徴とする、板状アルミニウム−炭化珪素質複合体の製造方法。

(もっと読む)

一体型半導体放熱用基板とその製造方法

【課題】 絶縁板と、Si−Al複合材と、フィンとを拡散接合にて一体に成形することにより、低熱膨張率と高熱導率をバランスよく機能させてなると共に、Si粉の表面をAl粉でコーティングすることによりSiとAlの密着度を高めることができ、切欠部により歪の発生を抑え、フィンの通孔等により、より放熱効果(冷却効果)を向上させてなる半導体放熱用基板を提供する。

【解決手段】 SiC、AlN等による絶縁基板と、Si−Al複合材からなる複合材と、Al板によるフィンとを拡散接合にて一体に成形してなる半導体放熱用基板であって、Si−Al複合材のSiを50vol%以上80vol%以下とすることを特徴とする半導体放熱用基板。

(もっと読む)

エアベアリング用多孔質焼結体の製造方法及びエアベアリング用多孔質焼結体

【課題】密度が銅又は鋼の約1/3であり、粒子径は約0.1mm程度であるアルミニウム粉又はアルミニウムを主成分とする合金粉末を出発原料とし、通気性が高く、接着剤などの使用によりバックメタルへの接合が可能である軽量エアベアリング用多孔質焼結体を安価に製造できる方法を提供する。

【解決手段】平均直径が0.05〜0.7mmであり、99.5%以上の純度を持つアルミニウム粉末又はシリコンを1〜15質量%含有するアルミニウムシリコン合金粉末に、同径の水素化チタン粉末をアルミニウム1に対して0.05〜0.2(質量比)となるように添加及び混合し、この混合粉末を黒鉛型に充填して加圧力2.5〜5MPaで加圧成形し、さらにこれを真空中、焼結温度500〜650°Cで焼結することを特徴とするアルミニウム又はアルミニウムシリコン合金を主成分とするエアベアリング2用多孔質焼結体の製造方法。

(もっと読む)

高熱伝導性複合材料

【課題】繊維状炭素材料含有アルミニウム複合材料の熱伝導性を高める。

【解決手段】アルミニウム等の金属マトリックス粉末に繊維状炭素材料が配合された放電プラズマ焼結体を作製する際に、マトリックス母材であるアルミニウム粉末に、その母材の焼結温度より融点が低いAl−12Si粉末等のAl合金粉末を配合する。アルミニウム粉末の焼結過程でAl合金粉末が溶融し、アルミニウム粉末粒子間、アルミニウム粉末粒子と繊維状炭素材料との間の熱伝導性が向上する。

(もっと読む)

高熱伝導複合材料

【課題】 熱伝導特性に優れた複合材料を提供する。

【解決手段】 金属粉体、又は金属とセラミックスの混合粉体、若しくはセラミックス粉体の放電プラズマ焼結体からなる基材中に、単層又は多層のグラフェンにより構成された極細のチューブ状構成体からなる繊維状炭素材料が複数の層をなして存在する。各層を構成する繊維状炭素材料は、平均直径が500nm〜100μmの大径繊維1に、平均直径が100nm以下の小径繊維2を少量混合した混合物からなる。

(もっと読む)

アルミニウム合金

【課題】靭性に優れるアルミニウム合金、及びその製造方法を提供する。

【解決手段】本発明アルミニウム合金は、質量%で、Siを5%以上10%以下、少なくとも1種の希土類元素を合計で1%以上6%以下、Zrを0.3%以上1.5%以下含有し、Fe,Ni,Co,Cr,Mn,Mo,W及びVからなる群から選択される1種以上の遷移元素のうち、Fe及びNiの双方を少なくとも含有し、これら遷移元素を合計で5%以上12%以下含有し、残部が実質的にAlからなる。特定の組成とすることで上記アルミニウム合金は、引張強さが高く、伸びといった靭性に優れる。このアルミニウム合金は、更に、Mgを0.1質量%以上0.5質量%以下含有してもよい。

(もっと読む)

電解質、電極組成物、及びこれらから製造される電気化学電池

ビニレンカーボネート又はハロゲン化エチレンカーボネートを含む電解質、複合電極、及び結合剤からなる電極を含む電気化学電池が開示される。 (もっと読む)

金属粉末射出成形法による高密度アルミニウム焼結材の製造方法

【課題】金属粉末射出成形法による高密度で機械的特性に優れたアルミニウム焼結材の製造方法などを提供する。

【解決手段】アルミニウムを主成分とする粉末と有機バインダーからなるコンパウンドを射出成形することにより所定形状に成形した成形体を脱脂、焼結して焼結体を製造する金属粉末射出成形法によるアルミニウム焼結材の製造方法において、平均粒子径が35μmまでのアルミニウム粉末を主成分とする粉末を使用し、上記コンパウンドとして、シリコン粉末を焼結助剤として添加したコンパウンドを使用し、それにより、合金化による融点の低下を招くことなくアルミニウム焼結体の焼結性を向上させて、少なくとも80%の相対密度を有する高密度アルミニウム焼結材を作製する方法及びアルミニウム焼結部材。

【効果】平均粒径が35μm程度までの粗い粒径のアルミニウム粉末を用いて80%以上の相対密度を有するアルミニウム焼結材を製造できる。

(もっと読む)

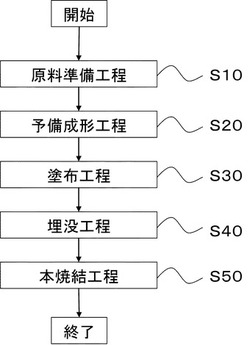

小型精密部品の製造方法

【課題】小型精密部品を製造する際に、小型精密部品の形状精度が悪化したり、成形型の寿命が短くなったりしてしまうことを抑制することが可能な小型精密部品の製造方法を提供する。

【解決手段】5重量%〜40重量%のSiを含有するAlSi合金からなるプリフォームを準備するプリフォーム準備工程S10と、AlSi合金が固液共存状態となった状態で鍛造加工を開始し、AlSi合金が固体状態となった状態で鍛造加工を終了する条件で鍛造加工を行う鍛造加工工程S20とをこの順序で含む小型精密部品の製造方法であって、鍛造加工工程S20においては、非酸化性の材料からなる成形型を備えた真空鍛造装置中で鍛造加工を行うことを特徴とする小型精密部品の製造方法。

(もっと読む)

エンジンのシリンダライナ

【課題】 強度および耐摩耗性を向上させ、かつ製造コストの削減を図り、軽量化したエンジンのシリンダライナを提供する。

【解決手段】 エンジンのシリンダブロックに鋳包まれ、内周面にピストンが摺動可能な摺動面が形成されたシリンダライナにおいて、シリンダライナは、Al、SiおよびCuを必須の成分とし、かつ、MnまたはSnのいずれかの一方の元素を少なくとも含有するAl合金から成り、Al合金中のマトリックス成分の硬さが70HV以上であることを特徴とする。

(もっと読む)

発泡アルミニウムの製造方法

【課題】本発明の課題は、衝撃エネルギの吸収特性に優れた発泡アルミニウムの製造方法を提供することにある。

【解決手段】本発明は、マトリックスとしてのアルミニウム粉末を含む未発泡前駆体を加熱して発泡させる発泡アルミニウムの製造方法において、前記アルミニウム粉末よりも高融点の気泡微細化粒子を前記未発泡前駆体に含ませたことを特徴としており、具体的には、アルミニウム粉末と、発泡剤と、気泡微細化粒子とを混合する混合工程と、得られた混合物を圧粉成形して未発泡前駆体を成形する未発泡前駆体の成形工程と、未発泡前駆体を加熱して未発泡前駆体を発泡させる発泡工程とで主に構成されている。

(もっと読む)

金属発泡物および該金属発泡物から成る部品を粉末冶金的に製造する方法

本発明は、金属発泡物および該金属発泡物から成る部品を粉末冶金的に製造する方法に関する。公知の粉末冶金的な方法では、金属粒子に発泡剤粒子が混加され、これらの発泡剤粒子が加熱時にガス泡を形成する。これにより、金属発泡物には種々異なる大きさでかつ不均一に分配された気孔が生じる。気孔サイズおよび体積膨張をプロセス中にコントロールすることは困難である。本発明による方法では、機械的な圧力および最大4000℃の温度下にプレスされた形状安定的な半製品を形成している粉末状の金属材料が、圧力密に閉鎖された室内で、有利には最大50バールである、選択された初期圧力で、粉末状の金属材料の溶融温度もしくは固相線温度にまで加熱される。粉末状の金属材料の溶融温度もしくは固相線温度の達成後に室内の圧力は規定された勾配に従って、0.1バールよりも小さくてよい最終圧力にまで減じられる。このときに半製品が発泡し、引き続き温度を低下させる間、形成されたメタルフォームが凝固する。また、相応する成形部分工具が使用されると、寸法安定的な金属発泡体を製造することもできる。本発明の利点は、発泡剤粒子を混加させる必要がなく、初期圧力および最終圧力のための調節可能な値によって気孔サイズおよび体積膨張が、規定の範囲内で簡単かつ正確に選択可能となるか、もしくはプロセス中に調節可能となることにある。 (もっと読む)

1 - 20 / 24

[ Back to top ]