Fターム[4K018CA02]の内容

粉末冶金 (46,959) | 成型 (4,566) | 成型条件が特定されているもの (2,035) | 成型圧力、密度、温度が特定されているもの (773)

Fターム[4K018CA02]に分類される特許

101 - 120 / 773

高速断続切削加工ですぐれた耐チッピング性と耐摩耗性を発揮するWC基超硬合金製切削工具

【課題】鋳鉄等の高速断続切削加工において、長期の使用にわたって、すぐれた耐チッピング性と耐摩耗性を発揮する切削工具を提供する。

【解決手段】質量%で、Co:4〜12%、Os:0.4〜3.0%、WC:残部の配合組成の圧粉体(あるいは、さらにVC、Cr3C2、TiC、TaC、NbCのうちの1種以上を合計で0.1〜2質量%含有)を焼結してなるWC基超硬合金焼結体からなるWC基超硬合金製切削工具において、WC基超硬合金焼結体は、その硬質相中に、平均Os含有量が0.5〜2.0質量%のOs富化領域を含み、また、その結合相として、Os含有量4〜30質量%のCo−W−Os相を含むことによって、すぐれた高温硬さ、破壊靭性値を備え、鋳鉄等の高速断続切削加工において、すぐれた耐チッピング性と耐摩耗性を発揮するWC基超硬合金製切削工具あるいは表面被覆WC基超硬合金製切削工具。

(もっと読む)

鋼の高速断続切削において優れた耐欠損性を発揮する表面被覆WC基超硬合金製切削工具

【課題】鋼の高速断続切削において優れた耐欠損性、耐熱塑性変形性、耐摩耗性を発揮する表面被覆WC基超硬合金製切削工具を提供する。

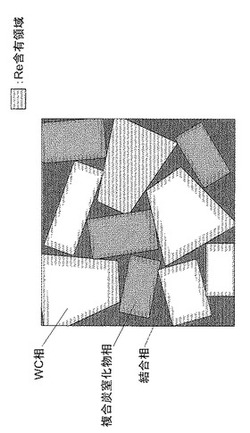

【解決手段】結合相成分としてCoを4〜12質量%含有し、硬質相成分としてTi、Ta、Nb、Wのうち2種以上の成分からなる複合炭窒化物のうちの1種を5〜30質量%を含有し、残部WCからなるWC超硬合金を工具基体とする表面被覆WC基超硬合金製切削工具において、工具基体表面から5〜30μmの深さ領域では結合相成分が富化され、結合相中にはRe含有量3〜20質量%のReが固溶し、さらに、硬質相を構成するWCおよび複合炭窒化物粒内の界面近傍に、平均Re含有量が0.2〜7質量%のRe富化領域が形成されている。

(もっと読む)

複合金属材料及びその製造方法

【課題】 チタンを基材とし、燃料電池用のセパレータ等に利用できる、導電性に優れた複合金属材料及びその製造方法を提供する。

【解決手段】 チタン粉末にカーボン繊維を加えた粉末を粉砕混合して混合粉末10を調製する工程と、前記混合粉末10に圧縮荷重を加えながら剪断荷重を負荷することにより、前記混合粉末10を固化して成形体とする圧縮剪断法による加工を施す工程とにより、Tiを基材とする導電性に優れた複合金属材料を提供することができる。

(もっと読む)

R−T−B系希土類永久磁石用合金材料、R−T−B系希土類永久磁石の製造方法およびモーター

【課題】高い配向率と高い保磁力(Hcj)が得られるR−T−B系希土類永久磁石用合金材料およびこれを用いたR−T−B系希土類永久磁石の製造方法を提供する。

【解決手段】組成の異なる複数のR−T−B系合金と金属粉末とを含み、各R−T−B系合金が、希土類元素から選ばれる2種以上であるRと、Feを必須とする遷移金属であるTと、Bおよび不可避不純物からなり、前記複数のR−T−B系合金のうち最もDy含有量の多い第1合金が、17質量%以上のDyを含有するものであり、前記複数のR−T−B系合金のうち前記第1合金と最もDy含有量の濃度差の小さい第2合金が、前記第1合金とのDy含有量の濃度差が5質量%以上であるR−T−B系希土類永久磁石用合金材料とする。

(もっと読む)

焼結部材の製造方法

【課題】潤滑剤の内部への侵入を抑制することができ、鍛造により充分な密度と強度を得ることができる焼結部材の製造方法を提供する。

【解決手段】原料粉末を混合する混合工程と、前記原料粉末を圧縮して圧粉体とする成形工程と、前記圧粉体を焼結して焼結体とする焼結工程と、前記焼結体の表面に塑性加工を加えるか表面を溶融して該表面に露出した気孔を塞ぐ封孔工程と、封孔した前記焼結体を潤滑剤を用いて鍛造する鍛造工程とを備えたことを特徴とする焼結部材の製造方法を適用する。

(もっと読む)

圧粉成形体の製造方法

【課題】圧縮ねじり加工を適用して圧粉成形体を製造するに際して、粉末素子の再配列作用を十分に発揮できるように、その条件を適切に制御することによって、比較的低い圧縮圧力によって高密度の圧粉成形体を得ることのできる有用な方法を提供する。

【解決手段】粉末冶金用混合粉末4に対して圧縮成形して圧粉成形体を製造するに当り、前記粉末冶金用混合粉末4として、鉄粉および/または鉄合金粉末を含有するものを用いると共に、圧縮圧力の付与と同時に、圧縮圧力の方向とは垂直に、上下の金型素子1、2の両側を逆方向に、若しくは片側をいずれかの方向に移動して粉末素子の再配列作用を有効に発揮させつつ成形する。

(もっと読む)

表面被覆WC基超硬合金製インサート

【課題】切刃に衝撃的かつ断続的高負荷が作用する鋼や鋳鉄の断続重切削加工において、すぐれた耐チッピング性と耐熱塑性変形性を発揮する表面被覆超硬合金製インサートを提供する。

【解決手段】WC粉末、Co粉末を含むとともに、(a)Zr化合物粉末、Nb化合物粉末およびTa化合物粉末、(b)NbとTaの複合化合物粉末とZr化合物粉末、(c)NbとTaとZrの複合化合物粉末、(d)NbとZrの複合化合物粉末とTa化合物粉末、(e)TaとZrの複合化合物粉末とNb化合物粉末、上記(a)〜(e)の少なくともいずれかを必須の粉末成分とする配合原料を成形、焼結したWC超硬合金の基体に硬質被覆層を蒸着する。基体表面に形成したCo富化表面領域のCo含有量を超硬合金内部のCo含有量の1.30〜2.10(質量比)、かつCo富化表面領域のNb及びTaの合計含有量を同領域のCo含有量の0.025〜0.085(質量比)とする。

(もっと読む)

セラミック焼結体とその製造方法及びセラミック焼結体を用いた装飾用部材

【課題】軽量であるとともに、湿式下での耐摩耗性が良好であり、しかも安価なセラミック焼結体及びその製造方法を提供する。

【解決手段】当該セラミック焼結体は、窒化チタンからなる第1の硬質相と、アルミナまたはジルコニアの少なくとも1種を含む第2の硬質相と、ニッケルを含む結合相と、から構成される。

(もっと読む)

焼結鑞付け接合部品

【課題】第1成形体と第2成形体を焼結鑞付けして得られる部品を改善の対象にして第1成形体と第2成形体の位置決め精度の向上と、両成形体の接合界面からの鑞材の溢れ防止の信頼性向上を両立させることを課題としている。

【解決手段】第1成形体と第2成形体を軸方向に突き合わせて焼結し、同時に接合面を鑞付けして得られる焼結鑞付け接合部品に、下記の鑞溜り部を設けた。その鑞溜り部8は、凸部6の先端に面取り部7を設け、凹部3のコーナ部に溢れ溝5を設け、溢れ溝5の端部Pを面取り部7の端部Qよりも接合面側に配置し、面取り部7のランド角部Cと凹部3の側面3bとの間にW=0.02mm以上、0.1mm以下の隙間を設け、面取り部7と溢れ溝5との間の空間によって形成される。

(もっと読む)

アルミニウム−炭化珪素質複合体

【課題】パワーモジュール用ベース板として好適なアルミニウム−炭化珪素質複合体を提供する。

【解決手段】アルミニウム粉末を主成分とする金属粉末20〜40体積%と、平均粒径が10〜350μmの炭化珪素を90体積%以上含有するセラミックス粉末60〜80体積%との混合粉末4を金型1,2,3に充填して成形し、金属粉末の中で最も低い融点より100K低い温度〜金属粉末の中で最も低い融点未満の温度T(K)に加熱し、30MPa以上の圧力(P)で、セラミックス粉末体積%(Vf)とし、92≦16.23+(−0.54)×Vf+5.60×ln(P)+0.10×T+ln(t)を満たす時間t(秒)加圧成形し、一主面の形状を凸形状に形成すると共に、相対密度92%以上に緻密化させて、25〜150℃までの熱膨張係数、及び200mmあたりの加熱冷却処理時の反り変化量が所定の値を満足する、板状のアルミニウム−炭化珪素質複合体。

(もっと読む)

燃料噴射器固定具

【課題】粉末金属技術を利用する燃料噴射器固定具の形成法を提供する。

【解決手段】重量百分率で、炭素0.6〜0.9%と、銅1.5〜3.9%と、鉄93.2〜97.9%と、他の元素である残部とを含有する粉末金属材料を成形型内で7.0〜7.1g/cm3の密度に圧密化しかつ温度816〜871℃(1500〜1600°F)で予備焼結して、粉末金属ブランクが形成される。潤滑材により粉末金属ブランクに潤滑性を付与し、少なくとも密度7.3g/cm3に再圧密化した後、温度1121℃(2050°F)で焼結して、最終粉末金属ブランクが形成される。燃料噴射器固定具自体は、ほぼ円筒状の中央部と、中央部から横方向に延伸する第1の翼部と、角度180°だけ第1の翼部から離間して中央部から横方向に延伸する第2の翼部とを有する粉末金属の単一構造体を有する。

(もっと読む)

アルミニウムの固化成形方法

【課題】 アルミニウムを溶融したり、焼結することなく、容易にアルミニウムの固化成形物を得ることを可能にするアルミニウムの固化成形方法を提供する。

【解決手段】 容器10内に、アルミニウム材20と水30とを入れて撹拌し、アルミニウムと水とを混合させる工程と、アルミニウムと水との混合物20aを収容した容器10を静置させた状態で、アルミニウムと水との反応工程を経過させ、アルミニウムと水とが反応して生成されたアルミナ水和物を介して一体化した多孔質体からなる固化成形物22を得る固化工程と、を備えることを特徴とする。

(もっと読む)

超硬合金およびその製造方法、並びにそれを用いた回転工具

【課題】 バラツキが少なく高い抗折強度を備えた超硬合金と、これを用いて小径孔あけ加工や高送り切削に対しても優れた耐折損性を有する回転工具を提供する。

【解決手段】 平均粒径が0.1〜0.4μmの炭化タングステン粒子2、2間を3〜13質量%のコバルトを主体とする結合相3にて結合した超硬合金1の透過型電子顕微鏡観察において、粒径0.05μm以下の炭化タングステン粒子4の数が炭化タングステン粒子2全体の数に対して10%以下、抗磁力34,000〜56,000A/m、コバルト1質量%当りの換算で飽和磁化率1.35〜1.65μTm3、かつ超硬合金を粉砕し、#20メッシュを通した粉砕粉末を50℃の希塩酸(HCl:H2O=1:1)中で24時間溶解してろ過したろ液中に、ろ液中の総金属量に対してタングステンを8〜24質量%、クロムを3〜6質量%、バナジウムを0.6〜1.5質量%の割合で含有する。

(もっと読む)

焼結用鉄基混合粉末及び鉄基焼結合金

【課題】金属フッ化物粉末を用いた場合であっても、鉄基焼結合金の切削抵抗を低減し、刃具寿命の低下を抑制することができる焼結用鉄基混合粉末およびこれを用いた鉄基焼結合金を提供する。

【解決手段】焼結用鉄基混合粉末は、鉄基粉末と、黒鉛粉末と、鉄基粉末よりも硬質の硬質粉末と、金属フッ化物粉末とを混合してなる焼結用鉄基混合粉末であって、以下の式に示す粒子の凹凸度において、粒子の凹凸度=(粒子の断面の周囲長さ)2/(前記断面における断面積×4π)、前記金属フッ化物粉末の粒子の凹凸度が、2〜5の範囲にある。

(もっと読む)

ヒートスプレッダとその製造方法

【課題】アルミニウム−セラミック複合材料からなる基材2の外周面が、高い熱伝導率を有し厚みが小さくかつ均一で、接合強度に優れた被覆層9によって被覆され、面方向のトータルの熱膨張率が小さい上、厚み方向のトータルの熱伝導率にも優れたヒートスプレッダ1とその製造方法を提供する。

【解決手段】ヒートスプレッダ1は、アルミニウム−セラミック複合材料中のアルミニウムの純度を99質量%以上、素子搭載面10を構成する被覆層9の厚みを0.05〜0.5mm、被覆層9を形成するアルミニウム−マグネシウム合金のマグネシウム含量を0.4〜8.5質量%、基材2と被覆層9との接合強度を100MPa以上とした。製造方法は、アルミダイカスト金型内に非酸化性または還元性の加熱ガスを導入して基材を加熱後、密閉状態としてアルミニウム−マグネシウム合金を、圧をかけながら押し込む。

(もっと読む)

コアレス電気機械装置及びコアレス電機機械装置用コイルバックヨークの製造方法

【課題】コアレス電気機械装置で大トルクを実現する。

【解決手段】相対的に移動可能な第1と第2の部材を有するコアレス電機機械装置は、前記第1の部材に配置された永久磁石200と、前記永久磁石と対向するように前記第2の部材に配置された空芯の電磁コイル100A、100Bと、前記電磁コイルを挟んで前記第1の部材とは反対側の位置において前記第2の部材に配置されたコイルバックヨーク115と、を備え、前記コイルバックヨークは、軟磁性体粉末と、前記磁性体粉末を結合させる絶縁性の結合材と、を含む成形体であり、前記電磁コイルを前記コイルバックヨークに投影したときに前記電磁コイルのコイル配線が投影される第1の領域115fにおいて前記磁性体粉末の量が相対的に多く、前記電磁コイルのコイル配線が投影されない第2の領域115gにおいて前記磁性体粉末の量が相対的に少なくなるように形成されている。

(もっと読む)

焼結摺動部材および作業機連結装置

【課題】 耐摩耗性、耐焼付き性および耐ヒートクラック性に優れた焼結摺動部材および作業機連結装置を提供する。

【解決手段】本発明に係る焼結摺動部材は、裏金21aと、該裏金21a上に焼結接合された鉄系焼結摺動体20とを備えた焼結摺動部材であって、前記鉄系焼結摺動体20は、固溶炭素濃度が0.15〜0.5重量%に調整されたマルテンサイト相からなり、5〜50体積%の炭化物を含有するものである。

(もっと読む)

圧粉磁心の製造方法および磁心用粉末の製造方法

【課題】樹脂による磁性粉末の被覆性に優れるとともに充填性および圧粉体の成形性に優れた磁心用粉末を用いた圧粉磁心の製造方法を提供する。

【解決手段】磁性粉末および加熱硬化型樹脂からなる樹脂粉末を温間状態で混合して磁心用粉末を得る粉末調製工程と、前記磁心用粉末を成形型に充填する粉末充填工程と、前記磁心用粉末を加圧成形する加圧成形工程と、該成形工程後の圧粉体を前記加熱硬化型樹脂が硬化する高温状態で加熱する圧粉体加熱工程と、からなることを特徴とする。

(もっと読む)

多孔質焼結体及びその製造方法

【課題】容易に製造でき、焼結による体積形状の変化が極めて少なく、通気性及び通電性を有すると共に、軽量でありながら優れた機械的強度を有し、多用途に使用可能なこと。

【解決手段】多孔質焼結体1は、木粉2と、黒鉛粉3と、鉱物質粒子4と、アルミニウム微粒子5とを精密分散混合機で均一に混合して焼結原料混合物8とし(S1、S2)、更に、この焼結原料混合物8にバインダ6を添加して精密分散混合機で均一に混合してバインダ混合物9とし(S3)、その後、このバインダ混合物9を常温でプレス成形してプレス成形体10とし(S5)、そして、このプレス成形体10を酸化雰囲気において900℃〜1100℃で焼結して(S5)製造したものである。

(もっと読む)

固体電解質コンデンサを製造するためのタンタル粉末

【課題】理解されるべき妥協の可能を拡大し、即ちより大きな性質の幅を有するコンデンサを製造することができるかまたは一定の性質を有するコンデンサをあまり厳しくない方法の制限で製造することができる、コンデンサ製造のための粉末を提供することである。

【解決手段】0.2〜0.8μmの最小の一次粒子寸法、0.9〜2.5m2/gの比表面積、5〜25μmのD10値、20〜140μmのD50値および40〜250μmのD90値に相当するASTM B 822により測定された粒度分布を有する凝集された一次粒子からなるタンタル粉末であって、この場合この粉末は、焼結保護剤の作用含量を含んでいない、前記のタンタル粉末。

(もっと読む)

101 - 120 / 773

[ Back to top ]