Fターム[4K018JA27]の内容

粉末冶金 (46,959) | 複合層、複合物品の製造 (796) | 金属質粉と溶製材からなる物品の製造 (426) | 成型と焼結を同時に行うもの (36)

Fターム[4K018JA27]に分類される特許

1 - 20 / 36

摩擦部材及び摩擦部材の製造方法

【課題】摩擦材とバックプレートとが強固に接合された摩擦部材及びその製造方法を提供する。

【解決手段】金属及びセラミックスを含む摩擦材10が金属製のバックプレート20に接合された摩擦部材1であって、摩擦材10とバックプレート20とは焼結により接合されており、摩擦材においてバックプレート側の端部近傍部11では、金属の濃度がバックプレートに向かって徐々に増加している。この摩擦部材1の製造方法は、金属粉末とセラミックス粉末とを所定の第一割合で混合した混合粉末、及び、金属粉末とセラミックス粉末との割合が第一割合とは異なる複数種類の混合粉末を、金属粉末の割合が漸次変化するように積層し、粉末積層体30を得る積層工程と、粉末積層体において金属粉末の割合が最も高い層をバックプレートと当接させた状態で、粉末積層体とバックプレートとを加圧しながら焼結させて接合する焼成工程とを具備する。

(もっと読む)

熱間等方圧加圧法で部品を製造するための方法及び配置、コア、クラッディング用プリフォーム、及び、コアの使用

ダイカストマシン用射出スリーブの製造方法

【課題】 内外の二層からなる複合構造を備え、金型の背面に接続される先端部において欠けが発生し難い射出スリーブの製造方法を提供する。

【解決手段】 外筒1は、炭素鋼で構成され、内筒の第一部分21は、Si:4.3wt%、Mo:21wt%、B:3.0wt%、Ni:残部、からなるニッケル合金で構成され、内筒の第二部分22は、Si:5.5wt%、Mo:11wt%、B:1.8wt%、Ni:残部、からなるニッケル合金で構成される。外筒相当部分1aと中子3との間の環状の隙間に、第二の焼結原料粉末22aを所定の高さまで充填した後、その上に第一の焼結原料粉末21aを充填する。これを、熱間静水圧プレス装置を用いて加熱及び加圧し、第一及び第二の焼結原料粉末を焼結し、互いに接合する同時に外筒相当部分に接合する。

(もっと読む)

多組成構成部品の製造方法

【課題】多組成の構成部品の異なる組成物間の接合界面に残留応力や新たな相が形成されず、不純物に少ない接合面を形成する部品の製造方法を提供する。

【解決手段】第1組成物Aの第1構成部分40、第2組成物Bの第2構成部分30、及び第3組成物Cの第3構成部分42を、第1構成部分40が第2構成部分30と第1境界を共有し、第2構成部分30が第3構成部分42と第2境界を共有するように配置する工程を含む。第1構成部分40、第2構成部分30、及び第3構成部分42は、各々、粉体であるか或いは固体であり、そのため、第1境界及び第2境界は、各々、粉体と隣接した固体である。次いで、第1組成物Aの第1領域16、第2組成物Bの第2領域18、及び第3組成物Cの第3領域20を持つ単一の固体の構成部品を形成するように熱間等方圧加圧および/または拡散結合を行う。

(もっと読む)

パワーモジュール構造体及びその製造方法

【課題】セラミックス回路基板と金属ベース板の放熱性が高く信頼性に優れた、安価なパワーモジュール構造体と、その製造方法を提供する。

【解決手段】セラミックス回路基板1の熱膨張係数をα(×10−6/K)、応力緩和板2の熱膨張係数をβ(×10−6/K)、金属ベース板3の熱膨張係数をγ(×10−6/K)とした時、(α+γ)/2−4<β<(α+γ)/2+4を満たす熱膨張係数を有し、板厚が0.5〜3.0mmで温度25℃の熱伝導率が100W/(m・K)以上、3点曲げ強度が50MPa以上の応力緩和板2の表面に金属層を形成した後、セラミックス回路基板1と金属ベース板3との間にはんだ付け又はロウ付けしてなるパワーモジュール構造体。

(もっと読む)

熱間静水圧圧縮成形における又はそれに関連する改良

部材を製造するための方法が提供される。この方法は、形成される部材の内部寸法に対応するフォーマを製造するステップと、フォーマの少なくとも1つの表面上に第2の材料の層を設けるステップと、フォーマを閉じ込め容器内に配置し、閉じ込め容器を第1の材料で満たすステップと、閉じ込め容器を熱間静水圧圧縮成形にかけ、第2の材料が第1の材料に拡散させるステップとを含む。 (もっと読む)

ディーゼルエンジンの燃料弁ノズル

内燃エンジン、特に2ストローククロスヘッドエンジン、の燃料弁ノズル(1)が、合金鋼のコア部分(4)を備えた弁ヘッド(3)及び燃焼室に向かうノズルの表面を形成する外側面(5)を有する。外側面(5)は、ニッケルベース、クロムベース及びコバルトベースでの高温腐食抵抗合金の微粒子種材料から形成される。この微粒子種材料は、粘着性の層に結合される。少なくともコア部分(4)への遷移区域において、外側面(5)の微粒子材料内の粒子は、外側面及びコア部分を鍛造することにより生じるせん断歪によって卵形状又は細長い形状へと変形され、鍛造された外側面(5)は、少なくとも98.0%の密度を有する。 (もっと読む)

複合材料の製造方法および複合材料

【課題】コストを低減した複合材料の製造方法および複合材料を提供する。

【解決手段】複合材料10の製造方法は、以下の工程を備えている。開口部を有する表面を含む金属基材11を準備する。200W/mK以上の熱伝導率を有する熱伝導性粒子を含む粉末と、金属基材11を構成する材料と異なる金属材料を含む金属粉末とを、金属基材11の表面11aの開口部に供給する。粉末と、金属粉末と、金属基材11とを摩擦攪拌することにより、複合材料部12を形成する。複合材料10は、表面11aを有する金属基材11と、金属基材11の表面11aに配置された複合材料部12とを備えている。複合材料部12は、200W/mK以上の熱伝導率を有する熱伝導性粒子を含み、かつ金属基材11を構成する金属材料を含む合金であり、熱伝導性粒子は、複合材料部において10vol%以上70vol%以下の体積含有率を有する。

(もっと読む)

金属−黒鉛複合材料の製造方法および金属−黒鉛複合材料

【課題】高価な炭素繊維を用いず、得られた高熱伝導性の金属−黒鉛複合材料から黒鉛粉が離脱すると言う問題がなく簡便で高効率、低コストに複合材料の製造方法を提供する。

【解決手段】金属パイプまたは少なくとも一方が開いた孔を1つ以上有する金属棒に、黒鉛粉末と金属粉末からなる複合粉原料を充填し両端を封じた後、延伸ダイスを用いて引抜を1回以上行ない、断面積を減少させることを特徴とする金属−黒鉛複合材料の製造方法。また外面が金属で覆われ、内部が、黒鉛粉末と金属粉末からなり相対密度が80%以上でしかも、黒鉛粉末が、最大外面に対して平行に配向している金属−黒鉛複合材料。

(もっと読む)

焼結合金制輪子の製造方法

【課題】新規寸法の焼結摩擦材ブロックの寸法に合わせた焼結金型を用いながら、予備成形された従来寸法の摩擦材ブロックから新規寸法の焼結摩擦材ブロックを作製するのを可能にする焼結合金制輪子の製造方法を提供する。

【解決手段】焼結金型3,4の寸法は新規寸法の焼結摩擦材ブロック12(14)の寸法(背面R457)に合わされている。背面R457が摩擦材ブロックの予備成形体10の寸法(R466)と異なっていても、予備成形体10を焼結する金型3,4での焼結中の熱と圧力とを利用して、予備成形体10の背面R寸法(R466)は焼結金型4の内面に倣うように変化させることで、所定の背面R寸法を有する焼結摩擦材ブロック12(14)が作製される。

(もっと読む)

焼結板材の製造方法

【課題】 一度のHIP処理によって得られる焼結体から多数枚の焼結板材を製造する方法において、原料のロスを低減すると同時に高い焼結密度の焼結板材を効率的に製造する方法を提供する。

【解決手段】 加圧容器内に原料粉末の充填層と該充填層を仕切る相対密度50〜85%のスペーサーとを交互に配置した後、前記加圧容器に熱間静水圧プレス処理を施して焼結体を得、該焼結体のスペーサー部を切断除去して複数枚の焼結板材を得る焼結板材の製造方法である。また、原料粉末として、鉄よりも融点の高い高融点金属を用いる場合に特に有効である。

(もっと読む)

微細貫通穴を備えた焼結素材の製作方法および微細貫通穴を備えた焼結素材

【課題】アスペクト比の大きい微細貫通穴を有する焼結素材を製作できる方法であり、微細貫通穴を流通する流体が母体である焼結素材に化学的に関与せず、かつ焼結素材から外界へ拡散することがない、直線またはU字形やW字形等の非直線形の微細貫通穴を有する素材を製作する方法を提供する。

【解決手段】上下の押圧部材7,9を筒状成形型5に嵌合挿入自在に設け、該成形型5に焼結用粉末の半量を投入し、粉末上面を平らにした平面上に微細な内径を有する金属パイプ12を配置した後、残りの半量を投入し、上下の部押圧部材7,9により焼結用粉末を成形焼結して焼結素材を製作し、この焼結素材に埋設された金属パイプの両端部を外部に開放するように切断することを特徴とする微細貫通穴を備えた焼結素材の製作方法。

(もっと読む)

ディーゼルエンジンの燃料バルブのためのノズルを製造する方法、及び、ノズル

【課題】ディーゼルエンジン、特に2ストロークのクロスヘッド式エンジンの燃料バルブのための寿命の長いノズルを提供する。

【解決手段】鋳型13では、耐腐食性の第1の合金10が、ノズルボア4の周囲のノズルの外側表面を構成する外側領域に配置される。第2の合金11は、ノズルの別の領域で使用される。鋳型内の材料は、等方性プレス工程により、固化材料へと処理される。2つの合金10、11の間の境界領域には、ひび割れが存在しない。

(もっと読む)

乳化分散装置

【課題】被処理流体に混入される混入物として、例えば油性の物質の乳化を良好に行えるのは無論のこと、比較的硬い粒状固形物を混入物とするものであっても、その乳化・分散を安定して行うことができる乳化分散装置を提供する。

【解決手段】乳化処理路15に面するディスクバルブ12の表面に、軸心周りにリング状を成す複数のリング状突起20を備え、シート11の表面に、リング状突起20に補完的に組み合う複数のスリット21を設け、ディスクバルブ12及びシート11の母材がステンレスから構成されるとともに、乳化処理路15に面するディスクバルブ12の表面及びシート11の表面に、熱間等方圧加圧法により形成されるステライトHIP層30を備える。

(もっと読む)

少なくとも1つの層に制御された多孔率を有する複合材プリフォームならびに製造および使用方法

本発明は、構造用部品の流動応力に適合した流動応力を提供するための所定の多孔率の特殊合金製の完全密度構造用部品および部分密度部品を有する中空2部品複合材ビレットの押出しによる、クラッドパイプおよびチューブを含むがこれらには限定されない、クラッド製品製造用の熱間加工塑性変形プロセスのためのクラッドビレットを提供する。部品は、ビレット部品を熱間等方圧加圧するステップを含む、経時的な熱および圧力の印加によって、特殊部品中で所定の多孔率まで拡散接合される。コンピュータモデル化技法を使用して、流動応力適合性を得るための処理条件を決定することができる。  (もっと読む)

(もっと読む)

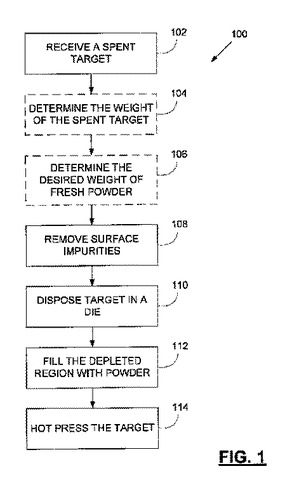

複合物スパッタリング用ターゲットの製造方法とその製造方法により製作されたターゲット

複合スパッタリングターゲットは、同一又は異なる材料の使用済みスパッタリングターゲットでできる又は、表面に窪みが形成された異なる材料からなるバックプレートの中に金属又は金属含有パウダーを加熱加圧することによって製造される。窪みは同じ幾何学を有するターゲットのエロージョンパターンに相当する。窪みは、例えば機械加工によって形成できる。バックプレートは、グラファイト金型内に装着され、アセンブリを形成するためにスパッタリング材料で覆われる。詰め込み具が加えられたアセンブリは、緻密にされたスパッタリング材料のスパッタリングゾーンを有する複合スパッタリングターゲットを形成するために、真空下で適正な加圧と加温による加熱加圧を行う。 (もっと読む)

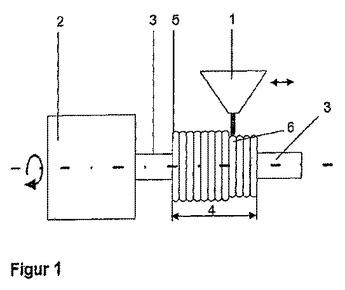

金属粉末および/またはセラミック粉末とレーザ光線とを用いて金属粉末および/またはセラミック粉末から環状の回転対称のワークピースを製造する方法および装置

本発明は、ダイ用のリングまたはコアのような、金属粉末および/またはセラミック粉末から製作される環状の回転対称のワークピース(5)の製造方法および装置であって、特に粉末を圧縮成形するための、あるいは金属製の工作物または構造部品を中実体成形するための工具用の環状の回転対称のワークピースの製造方法および装置に関する。既知の先行技術の欠点を改善するため、異なる品質への短時間の転換が可能になるような、かつ、プロセスの技術的な努力が少ないことを特徴とする方法が提案される。本発明は、ビームコア(3)、または少なくとも1つのビームコアを有する軸形態の要素を、回転可能なクランプ装置(2)の中にクランプして回転させることを提案する。このビームコア(3)は、高温耐熱性の材料から製作され、かつ、外径が被製造ワークピース(5)の内径に等しいかあるいはそれより小さい少なくとも1つの部分(4)を有する。クランプ装置(2)から定められた距離において、レーザヘッド(1)によって、金属粉末および/またはセラミック粉末を、ビームコア(3)の外周面上に溶融してワークピースブランクの最終的な壁面厚さが形成されるまで層状に被覆する。冷却後、ビームコア(3)をワークピースブランク(5)から部分的にまたは完全に除去して、ブランク(5)の内側および/または外側を最終寸法に達するように機械加工する。提案された方法は、回転対称のワークピースの小規模生産において経済的な製造を可能にする。  (もっと読む)

(もっと読む)

スパッタリングターゲット修復用の方法

本明細書中に開示されているのは、使用済みスパッタリングターゲットを修復するための方法である。この方法は、粉末化金属がスパッタではじき出されなかった金属と融合して、修復されたターゲットを生産するように、充分な熱および軸方向の力を、充填されたスパッタリングターゲットに適用して、スパッタリングターゲットを加熱プレスする各ステップを含む。この方法は、ルテニウムターゲット等の高価な金属ターゲット、修復するために使用できる。  (もっと読む)

(もっと読む)

すべり軸受の製造法

【課題】環境汚染成分を含まないAl−Sn合金を軸受材としたすべり軸受製造において、寸法および形状の自由度が高く、しかも部品数および工程数の省略をはじめ、コストおよび納期的にも有利となる異材接合方法を得る必要がある。

【解決手段】Al−Sn合金を軸受材としたすべり軸受製造において、HIP(熱間等方圧加圧)法を採用して、裏金母材をステンレス鋼とするか、または界面にニッケルを介在させる。

(もっと読む)

プリフォームの製造方法,プリフォーム及びプリフォームを使用した鋳ぐるみ品

【課題】 サーメット材とベース金属との合金化を確実に行なわせて接着を確実に行なわせるとともに、製造を簡略にしてコストダウンを図る。

【解決手段】 粉粒状のサーメット材Sをベース金属Mに接着させたプリフォームを製造するもので、粉粒状のサーメット材Sと粉粒状の金属バインダBとを混合し、この混合した混合物Qを粉粒状のままベース金属Mの成形体Aとともに保持型10内に配置し、熱処理炉13中でベース金属Mの成形体Aを加圧しながら加熱溶融して製造する。

(もっと読む)

1 - 20 / 36

[ Back to top ]