Fターム[4K022EA01]の内容

Fターム[4K022EA01]に分類される特許

161 - 174 / 174

ポリイミド樹脂材の無電解めっき前処理方法および表面金属化方法、並びにフレキシブルプリント配線板およびその製造方法

【課題】 連続処理化が容易で、生産性が高く、かつ絶縁抵抗の劣化やマイグレーションの促進することなく、平滑性を維持しながらポリイミド樹脂フィルムと金属との密着性を確保できる。

【解決手段】 ポリイミド樹脂フィルムをアルカリ水溶液で処理してカルボキシル基を生成させて、生成したカルボキシル基に金属イオンを吸着させ、還元剤水溶液で吸着した金属イオンを還元させた後、金属イオンの活性状態を維持しながら無電解めっきに浸漬し、無電解めっきを行なうポリイミド樹脂フィルムの金属化方法であり、この方法を用いたフレキシブルプリント配線板である。

(もっと読む)

スリーブ

【課題】 割りスリーブに形成されためっき層の表面硬度を確保して耐磨耗性を向上させると同時に、割りスリーブを長期間にわたって使用した場合にもめっき層の表面が変色しないように耐候性を向上させることである。

【解決手段】 スリーブ本体16と、このスリーブ本体16の少なくとも内周面にめっき層17が形成されてなる略円筒状の割りスリーブにおいて、前記めっき層17を少なくとも2層で形成する。そして、下地めっき層18を非結晶構造のめっきで形成し、表面めっき層19を結晶構造のめっきで形成することによって、めっき表面の耐摩耗性と耐候性とを満足させる。

(もっと読む)

半導体装置及びその製造方法、並びに処理液

【課題】 例えば酸素や銅に対する拡散防止効果を有する必要最小限の膜厚の合金膜を、配線パターンへの依存性を軽減しつつ、基板の全域に亘ってより均一な膜厚で形成した合金膜で配線を保護する。

【解決手段】 基板上の絶縁体内に形成した配線用凹部内に配線材料を埋込んで形成した埋込み配線の周囲の少なくとも一部に、タングステンまたはモリブデンを1〜9atomic%、リンまたはボロンを3〜12atomic%含有する合金膜を無電解めっきで形成した。

(もっと読む)

ガス分離システム及び該システムの製造方法

【課題】 ガス混合物からH2、N2、O2又はCO2として市場で重要なガスをガス分離することを許容するシステムの提供。

【解決手段】 この課題は、層系を含有するガス分離システムにおいて、

− μmの域の平均ポロシティーを有する貫通開放孔のある機械的に安定な基体層、並びに

− 該基体層の少なくとも一方の側に配置された、1nmよりも小さい平均孔直径を有するTiO2および/またはZrO2を包含する貫通孔の多孔質機能層

を特徴とする、上記ガス分離システムによって解決される。

(もっと読む)

ガラス基体へのめっき方法、そのめっき方法を用いる磁気記録媒体用ディスク基板の製造方法及び垂直磁気記録媒体の製造方法

【課題】 ガラス材料からなる基体上に1μm以上の厚い膜であっても密着性良く均一に無電解めっき法でめっき膜を形成することが可能なガラス基体へのめっき方法を提供する。

【解決手段】 ガラス材料からなる基体の表面に、少なくとも、基体表面のシラノール基を2倍以上に増加させる希酸水溶液によるガラス活性化処理S2、シランカップリング剤処理S3、Pd触媒化処理S4、Pd結合化処理S5を順次施した後、無電解めっきS6によりめっき膜を形成する。

(もっと読む)

セラミックス基材表面への金属皮膜形成方法及び金属化処理セラミックス基材

【課題】 焼成温度を低くして微粒子をセラミックス基材に強固に接合し、該微粒子をめっき触媒核として無電解めっきもしくは電解めっき処理により、基材の表面を粗化することなく、高密着性の金属皮膜を安価に形成可能なセラミックス基材表面への金属皮膜形成方法及び金属化処理セラミックス基材を提供することを目的とするものである。

【解決手段】 セラミックス基材表面に金属皮膜を形成するにあたって、(1)貴金属成分で構成される微粒子と、セラミックスと親和性の高い成分で構成される微粒子を2種類以上混合したものをセラミックス基材表面に付与する工程、(2)200〜500℃での加熱処理により前記微粒子を基材表面に強固に固定化する工程、そして(3)固定化された前記微粒子をシード層として、セラミックス基材表面に金属皮膜を析出させる工程、からなる。

(もっと読む)

ホーロー密着性が良好なホーロー用メッキ鋼板およびその製造方法並びにホーロー製品

【課題】 ホーロー掛け前処理をせず、NiやCoを含有する高価な釉薬を用いずともホーロー密着性が良好なホーロー用鋼板を提供する。

【解決手段】 質量%でC:0.070%以下、Si:0.50%以下、Mn:0.010〜0.95%、P:0.20%以下、S:0.080%以下、Al:0.20%以下、N:0.070%以下、O:0.070%以下を含有し、さらにCu:0.051〜8.0%、Ni:0.051〜8.0%、Co:0.051〜8.0%、Mo:0.051〜8.0%の一種以上を含有し、残部Feおよび不可避的不純物からなり、さらに鋼板の製造工程における熱履歴を制御することにより、鋼板表面に形成したCu、Ni、Co、Moの濃化部に、Cu、Ni、Co、Moの1種以上を含み付着量が0.001〜5.0g/m2のメッキが施されたホーロー用メッキ鋼板。

(もっと読む)

2層フレキシブル銅張積層板及びその2層フレキシブル銅張積層板の製造方法

【課題】ダイレクトメタライゼーション法を用いた2層フレキシブル銅張積層板であって、形成する回路の良好な加熱後引き剥がし強さ及び耐薬品性能を維持でき、且つ、銅エッチング液でのエッチングが容易な製品を提供する。

【解決手段】ポリイミド樹脂フィルム基材の片面にシード層を形成し、そのシード層上に銅層を形成するダイレクトメタライゼーション法で得られる2層フレキシブル銅張積層板において、前記シード層は、ポリイミド樹脂フィルム基材と接するコバルト層とニッケル−コバルト膜とが積層状態にあることを特徴とした片面2層フレキシブル銅張積層板等を採用する。

(もっと読む)

圧電性材料を作成する工程

【課題】実行するのがより簡単であるにも関わらず、粗さが低く、且つ、従来技術の材料の圧電定数よりも高い圧電定数を有する圧電性材料を得る方法を提供する。

【解決手段】1つまたはそれ以上の圧電性の酸化セラミックに基づいて材料を作成する工程であり、以下の連続するステップを構成する。

a)酸化物セラミックの前駆体として、酸化セラミックの粉末とゾルゲル溶液、つまり、圧電性である酸化物セラミック及び/もしくは圧電性の酸化セラミックの前駆体であるゾルゲル溶液を含む分散の層を基板へ液体による方法で蒸着する。

b)ステップa)を1回またはそれ以上繰り返すステップで、それによって少なくとも2つの層から成る多層構造のフィルムを得る。

c)相当するセラミックに変換する為に前記の層を熱処理する。

d)ステップa)と同一もしくは異なるゾルゲル溶液で多層構造を浸漬被覆することにより、ステップc)で得られた多層構造のフィルムを浸透するステップ。

e)ステップd)を1回もしくはそれ以上反復するステップ。

f)前記多層構造を熱処理し、多層構造のフィルムを浸透しているゾルゲル溶液を変換して相当するセラミックに変換するステップであること。

(もっと読む)

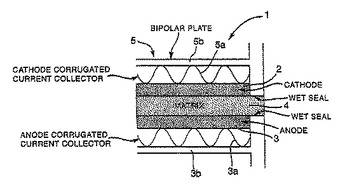

炭酸塩燃料電池のカソード側のハードウェア

ペロブスカイト構造AMeO3で、Aがランタンと、ランタンおよびストロンチウムの組み合わせとのうちのすくなくとも1つであり、Meが1つ以上の遷移金属であるペロブスカイト構造AMeO3と、リチウム化されたNiO(LixNiO、ここでxは0.1から1である)と、XをドープしたLiNiO2(XはMg、 CaおよびCoのうちの1つである)とのうちの1つを含む伝導性セラミックの薄膜コーティングを有する炭酸塩燃料電池のカソード側のハードウェアである。  (もっと読む)

(もっと読む)

マグネシウム合金のめっき皮膜形成方法

【課題】 前処理段階で、高価なパラジウム塩や環境負荷物質であるフッ化物を使用することなく、密着性及び耐食性を確保する。

【解決手段】 マグネシウム合金からなる被めっき体の上にめっき皮膜を形成する方法において、アンモニア又はアミン基を含む水溶液中でマグネシウム合金を陽極とした電解エッチングを行う電解エッチング工程(S1)と、電解エッチング工程(S1)に続いて被めっき体を無電解めっき浴に浸漬させ、無電解めっき浴中に含有されている金属を析出させて皮膜を形成させる無電解めっき工程(S2)と、無電解めっき工程(S2)に引き続いて電気めっき浴中に含有されている金属を電解析出させる電気めっき工程(S4)と、を含むめっき方法であり、めっき皮膜中の残留応力を緩和するために熱処理(S3)を実施する。

(もっと読む)

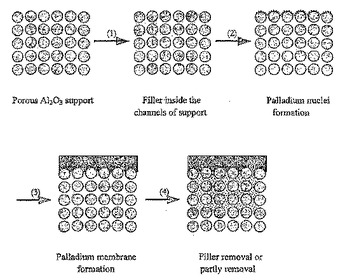

金属パラジウム複合膜又は合金パラジウム複合膜及びその製造方法

本発明は、基本的に、金属パラジウム膜又は合金パラジウム膜が多孔性基質支持体の外側表面上に実質的に存在し、当該支持体の孔管にはほとんど若しくは全く存在しない金属パラジウム複合膜又は合金パラジウム複合膜に関し、且つその製造方法に関する。当該方法は、多孔性基質をパラジウム溶液でメッキして複合膜を形成する前に孔隙充填剤で当該多孔性基質を処理する工程を含む。  (もっと読む)

(もっと読む)

無電解堆積のための装置

本発明の実施形態は、一般的に、流体処理プラットフォームを提供する。該プラットフォームは基板搬送ロボットを有するメインフレームと、該メインフレーム上の少なくとも1つの基板洗浄セルと、少なくとも1つの処理エンクロージャとを含む。該処理エンクロージャは、処理エンクロージャの内部と流体連通状態に位置決めされたガス供給源と、エンクロージャ内に位置決めされた第一流体処理セルと、第一流体処理セル内での処理のために基板を支持するように位置決めされた第一基板ヘッドアセンブリと、エンクロージャ内に位置決めされた第二流体処理セルと、第二流体処理セル内での処理のために基板を支持するように位置決めされた第二ヘッドアセンブリと、第一および第二流体処理セルの間に位置決めされ、流体処理セルとメインフレームロボットとの間で基板を移送するように構成された基板シャトルとを含む。 (もっと読む)

半導体装置用テープキャリアおよびその製造方法

【課題】半導体装置用テープキャリアにおけるソルダーレジスト下方のリード配線の銅の過剰溶解を防止すると共に、スズめっきのホイスカを抑制する。

【解決手段】絶縁フィルム1上に接着剤層2を介して施された銅箔3の表面の全面にスズめっき層4を厚さ0.01〜0.2μm形成した後、加熱処理し、その後フォトレジストをコートし、露光、現像、エッチング、剥膜処理することにより銅箔3に微細配線パターン30を形成し、その後、前記配線パターン上に、その端子部分を除く所定の位置にソルダーレジスト6を塗布した後、前記端子部分に、厚さ0.15〜0.80μmのスズめっき層4を形成し、加熱処理することにより、厚さ0.20μm以上のスズ−銅合金層5bと厚さ0.15〜0.80μmの純スズ層4bを形成する。

(もっと読む)

161 - 174 / 174

[ Back to top ]