Fターム[4K024BA11]の内容

電気メッキ方法、物品 (25,708) | 被メッキ材料 (2,588) | 非金属 (687)

Fターム[4K024BA11]の下位に属するFターム

Fターム[4K024BA11]に分類される特許

101 - 120 / 165

めっき処理装置および半導体装置の製造方法

【課題】添加剤を含むめっき液でめっき処理を行う際に、添加剤の消費を低減する。

【解決手段】めっき処理装置200は、めっき槽201中に配置された被処理基板100とアノード220との間に、中性濾過膜210と陽イオン交換膜208との積層体204を、被処理基板100側に中性濾過膜210が位置するように配置して、積層体204によりめっき槽201を被処理基板100および添加剤を含む第1室202aとアノード220を含む第2室202bとに隔離した構成を有する。

(もっと読む)

半導体装置の製造方法

【課題】電解メッキ法を用いて金属薄膜を形成する半導体装置の製造方法において、半導体基板にクラックが発生することを抑制する。

【解決手段】給電層2が形成された半導体基板1を支持基板3上に固定し、一端が半導体基板1上の給電層2と接触し、他端が支持基板3上に固定されるように導電性テープ5を貼付する。そして、導電性テープ5の半導体基板1と接触してない部分8にコンタクトピン7を接触させて電解メッキを行い、メッキ10を形成する。これにより、コンタクトピン7の接触圧に起因する半導体基板1のクラック発生を抑制し、良好な金属薄膜を形成することができる。

(もっと読む)

非水電解液二次電池用負極

【課題】非水電解液の流通が可能な経路が活物質層内に必要且つ十分に形成され、初期充電の過電圧を低くすることが可能な非水電解液二次電池用負極を提供すること。

【解決手段】非水電解液二次電池用負極10は、活物質の粒子12aを含む活物質層12を備えている。粒子12aの表面の少なくとも一部がリチウム化合物の形成能の低い金属材料13で被覆されている。これと共に、該金属材料13で被覆された該粒子12aどうしの間に空隙が形成されている。該粒子12aの嵩密度が0.2〜0.8g/mlである。

(もっと読む)

めっき方法およびマイクロデバイスの製造方法

【課題】複数層のめっきパターンを、作業の煩雑さを伴うことなく、階層間で十分に均質化された組成となるように形成することのできるめっき方法を提供する。

【解決手段】レジストパターン13の合計面積と、レジストパターン17の合計面積と、レジストパターン18の合計面積とを全て等しくしたので、各めっきパターンA〜Cのめっき処理を行う際のめっき領域R13,R17,R18の面積を常に一定とすることができる。したがって、電流値を変更することなく容易にめっき電流密度を一定に保つことができ、その結果、ほぼ同等の組成を互いに有するめっきパターンA〜Cを極めて効率的に形成することができる。

(もっと読む)

自動金属皮膜形成装置及びウェーハへの金属皮膜の形成方法

【課題】カップ内で半導体ウェーハに金属皮膜(めっき)を形成後、ウェーハに付着しためっき液を迅速かつ確実にカップ内に戻すことにより効率的に処理しうる自動金属皮膜形成装置及びウェーハへの金属皮膜の形成方法を提供。

【解決手段】ローダー・アンローダー部と、ウェーハアライナー部と、スカラロボットと、めっき処理カップ部と、リンサードライヤー部と、めっき液を供給・循環するポンプとを具備し、これら一連の動作をスカラロボットがウェーハを把持し各部へ搬送しながら処理を行う自動金属皮膜形成装置であって、前記めっき処理カップ部には、めっき処理終了後に、めっき液面から持ち上げられ、可動手段によってカップの上で傾斜させられたウェーハに向かって、洗浄用媒体を噴射して、ウェーハに付着している液をカップ内に戻すための噴射ノズルが設けられていることを特徴とする自動金属皮膜形成装置によって提供。

(もっと読む)

電気めっき装置およびその方法

【課題】電気めっきにより円板上にめっき層を形成する方法において、簡便な装置を用いて円板上のめっき膜厚の面内均一性を可能にし、かつ両面8枚同時にめっきする方法を提供する。

【解決手段】円板上の外周部から給電リングにより、給電する給電冶具をカソード電極1とし、その両側に対向させてアノード電極3を配置し、カソード電極1とアノード電極3の両者に平行に円形の孔を持つ電流遮蔽板2を配置し、攪拌ノズル4により、給電冶具上にめっき液を均一な流速に流しながらめっきを行い、かつ給電リングは一部分を開放し、補助カソード機能を兼ね備えた。

(もっと読む)

抵抗性半導体ウェハ上に薄膜を電気化学処理するための装置及び方法

【課題】 半導体又は絶縁体層上に直接、薄膜を電気化学処理プロセスで形成する方法、及び該プロセスを実施する装置を提供すること。

【解決手段】 125mm又はそれより大きい半導体ウェハであって、少なくとも一部が電解質溶液と接触し、第1電極として機能する半導体ウェハを、導電性表面と電気接触する状態で準備するステップと、電解質溶液の中に第2電極を準備するステップであって、第1及び第2電極が電源装置の両端に接続されるステップと、電流が第1及び第2電極にわたって印加されるときに、光源を用いて半導体ウェハの表面を照射するステップと、を含む電気化学プロセスである。本発明はまた、光源と電気化学プロセスを実施する電気化学構成要素とを含む装置も対象とする。

(もっと読む)

めっき方法

【課題】0.05ミクロンから1mmの微小なスルーホールやビアホールを有するプリント基板の配線形成時のめっきなど、微小な凹部空間を有する材料のめっきにおいて、凹部空間内表面に金属をめっきする方法の提供。

【解決手段】凹部空間を有するべきプリント基板などの被めっき対象物2をめっき液中に浸漬させ、任意の強さの磁場1を印加し、ローレンツ力によりMHD流れ4と拡散層慮域3におけるマイクロMHD流れ5を生じさせてめっきを行う凹部空間内表面に金属をめっきする方法。

(もっと読む)

活性炭素−多種金属複合体の製造方法

【課題】従来の金属塩が含浸された活性炭素や各々の金属を連続的に鍍金して製造された複合体に比べて高い堅着力および比表面積を維持し、純粋な金属の導入により反応性が良く、金属の組成および含量の微細制御が可能であり、気相/液相の汚染源除去用フィルタ素材および二次電池、燃料電池、コンデンサ、水素貯蔵体電極材料用活物質に有用な活性炭素−多種金属複合体の製造方法を提供すること。

【解決手段】2種以上の金属からなる合金板が設置された陽極と、伝導性支持体に固定された活性炭素の陰極を利用した電気鍍金を行い、前記活性炭素の表面に2種以上の金属が導入された複合体を形成することを特徴とする活性炭素−多種金属複合体の製造方法。

(もっと読む)

電気めっき装置

【課題】良質で均一な金属膜を簡易かつ高い生産性で半導体ウェハ上に形成できる電気めっき装置を提供すること。

【解決手段】1つのめっき浴内でめっき液を循環させ、カソードであるウェハ14a〜14cとアノード13a〜13cである電極との間を通電させて該ウェハ14a〜14cに対して電気めっきを施す電気めっき装置1であって、ウェハ14a〜14cの表面近傍のめっき液を攪拌して乱流化するパドル18と、めっき浴中のめっき液全体を攪拌する攪拌子19と、を備えたことを特徴とする。

(もっと読む)

電解めっき装置及び電解めっき方法

【課題】銅と同等以上の抵抗率の導電層(シード層)を有した基板に対して、より均一な膜厚で、全面に亘って膜質の良好なめっき膜を成膜できるようにする。

【解決手段】基板保持部で保持した基板表面の周縁部に当接して該周縁部をシールするシール材90と、基板保持部で保持した基板の表面に形成した導電層に接触して通電させるカソード接点88と、内部にめっき液に浸漬させるアノード98を収納し、基板保持部で保持した基板と対向する開口端部に多孔質構造体110を配置してめっき液室100を区画形成したハウジング94を有し、めっき液室100は仕切り板150で複数の部屋154a,154bに仕切られ、アノード98は複数に分割された分割アノード98a,98bから構成されて、各分割アノード98a,98bはめっき液室100の各部屋154a,154bの内部に独立しためっき電流が流せるように配置されている。

(もっと読む)

磁気ヘッドの製造方法および磁気ヘッド

【課題】 めっきにより磁性膜を形成して磁極とする場合に、めっき膜の析出レートを安定化させ、磁極の形成精度のばらつきを抑え、軟磁気特性にすぐれた磁極を形成し、高密度記録が可能な磁気ヘッドとして提供する。

【解決手段】 Ruからなるめっきシード層22をめっき給電層として電解めっきにより磁性膜26を形成することにより、ライトヘッドの磁極を形成する磁気ヘッドの製造方法において、前記Ruからなるめっきシード層22を形成した後、めっきシード層22の表面に、めっき膜の析出レートを安定化させるキャップ層30を形成する工程と、前記めっきシード層22とキャップ層30をめっき給電層として前記磁性膜を形成する工程とを備えることを特徴とする。

(もっと読む)

Auメッキ方法及びAuメッキによるAu回路の製造方法

【課題】Si基材上に均一にAuメッキ層を形成したり、ナノメータレベルの連続した金メッキ細線を形成したりする。

【解決手段】Si基材1上にAuメッキ層2を形成するAuメッキ方法であって、Si基材1上に、C、S及びAuを含み半導電性を有するC−S−Au膜よりなる下地層3を形成する下地層形成工程と、電気メッキによるAuメッキを施して下地層3上にAuメッキ層2を形成するAuメッキ工程とを備えている。Si基材1の表面に下地層3を形成してから、レジスト膜を部分的に形成して、レジスト膜以外の部分に下地層3のC−S−Au膜が表出したC−S−Au膜表出部を所定パターンで形成し、レジストの加工パターンをマスクとして、C−S−Au膜表出部上にAuメッキ層2を形成すれば、ナノメータレベルの連続したAuメッキ細線を形成することができる。

(もっと読む)

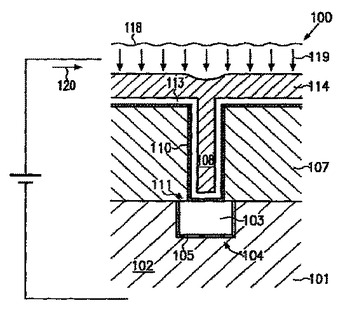

半導体デバイスの製造において直接銅めっきし、かつ充填して相互配線を形成するための方法及び組成物

【課題】半導体デバイスの製造において直接銅めっきし、かつ充填して相互配線を形成するための方法及び組成物の提供。

【解決手段】本発明は、半導体デバイスの製造において直接銅めっきし、かつ充填して相互配線を形成するための方法及び組成物を目的としている。本発明によれば、上記方法とは、銅イオン源を45〜200mM、好ましくは45〜100mMの濃度で、及び2〜4つのアミン官能基を有する脂肪族ポリアミンである少なくとも1種の銅錯化剤を30〜200mM、好ましくは60〜200mMの濃度で溶媒中の溶液に含有し;かつ上記銅/錯化剤のモル比が0.2〜2、好ましくは0.3〜1.5である銅電解槽を調製し、基板の銅拡散バリア層を上記銅電解槽に接触させ、上記基板に、銅が電気めっきされる厚みに従い調整された時間中、電気的バイアスを印加し、上記基板を上記銅電解槽から取り出す方法である。

(もっと読む)

非導電性の基板に直接金属被覆するための改善された方法

【課題】本発明は、種々のエッチングバスを採用することのできる、非導電性基板(サブストレート)への金属被覆(メタライゼーション)方法を提案する。

【解決手段】少なくとも下記の工程、

(a)前記基板を金属含有活性化溶液に接触させる工程と、

(b)次いで、前記活性化溶液に接触させた基板を少なくとも1つのチオ硫酸塩を含む処理溶液に接触させる工程と、

(c)続いて、前記処理基板上に、金属又は合金層を析出させる工程と

から構成される、非導電性の基板(サブストレート)に金属被覆(メタライゼーション)をする方法であって、

前記チオ流酸塩を含有する前記処理溶液は、リチウム、カリウム、ルビジウム、セシウム、あるいはこれらの混合物からなるイオングループの、少なくとも1つのイオンを含んでいることを特徴とする。

(もっと読む)

電極組立体およびめっき装置

【課題】より均一性に優れた膜厚分布および組成分布を有するめっき膜を繰り返し安定して形成可能なめっき装置に搭載される電極組立体を提供する。

【解決手段】カソード電極組立体1Aは、被めっき物4と電気的に接続された主電極の近傍に配置されると共に、めっき処理の進行に伴う表面積の拡大を防止し得る構造を有する補助電極を備えている。すなわち、電極板12の内周縁12T1を覆うように立設する絶縁壁13を設けると共に、電極板12の外周縁12T2を取り囲むように立設する凸部11Tを設けるようにしている。これにより、電極板12およびめっき膜M12が補助電極として良好な機能を発揮し、経時変化せずに安定した電界分布を被めっき物4の周辺に形成することができる。

(もっと読む)

銅でないメッキ可能層の上への銅の直接電気メッキのための方法

【課題】銅でないメッキ可能層の上への銅の直接電気メッキのためのプロセスを提供する。

【解決手段】半導体構造物中に相互配線を形成するためのプロセスであって、基板の上に誘電体層を形成する工程と、誘電体層の上に第一の障壁層を形成する工程と、第一の障壁層の上に第二の障壁層を形成する工程であって、第二の障壁層は、ルテニウム、白金、パラジウム、ロジウムおよびイリジウムからなる群から選ばれ、第二の障壁層の形成は、第二の障壁層中の酸素のバルク濃度が20原子パーセントまたはそれ未満となるように操作される工程と、第二の障壁層の上に導電層を形成する工程と、を含むプロセス。本プロセスは、さらに、第二の障壁を処理して第二の障壁層の表面の酸化物の量を減少させる工程を含むことができる。

(もっと読む)

炭素繊維の表面処理方法、親水性炭素繊維及び電極、並びにそれらの製造方法

【課題】炭素繊維内部へのメッキ液の浸透性を高め、金属を均一に且つ大量に担持することが可能な炭素繊維の表面処理方法を提供する。

【解決手段】芳香環を有する化合物を酸化重合してフィブリル状ポリマーを生成させ、該フィブリル状ポリマーを焼成して生成させた炭素繊維に、アルカリ脱脂液で表面処理することを特徴とする炭素繊維の表面処理方法である。上記アルカリ脱脂液は、アミン化合物及び界面活性剤を含有することが好ましい。

(もっと読む)

無電解フェーズと電流供給フェーズとを含むウェット化学堆積によりパターニングされた絶縁体上の金属層

無電解堆積および電気堆積プロセスをインサイチュで実行することによって、非常に信頼性のあるメタライゼーションが供給され、その際に、シード層を形成する、従来の化学気相堆積(CVD)、原子層堆積(ALD)ならびに物理気相堆積(PVD)技術にみられるような、汚染物質ならびにデバイススケーリングに関する欠点を克服することができる。ある実施例では、バリア層はさらに、ウェット堆積プロセスに基づいて堆積される。  (もっと読む)

(もっと読む)

コバルト−白金合金磁性膜の製造方法

【課題】 現行磁気メディアと同等或いはそれ以上の優れた磁気特性を備えたコバルト−白金合金磁性膜を製造する技術を提供する。

【解決手段】 本発明のコバルト−白金合金磁性膜の製造方法は、塩化コバルト六水和物を0.5〜20g/Lと、塩化白金酸(IV)を2〜60g/Lと、酒石酸アンモニウムを0.5〜50g/Lとを含有するコバルト−白金合金電析めっき浴を用いて、電析コバルト−白金合金膜を形成し、該電析コバルト−白金合金膜を200℃〜800℃において熱処理を行うことを特徴とする。

(もっと読む)

101 - 120 / 165

[ Back to top ]