Fターム[4K024DB01]の内容

電気メッキ方法、物品 (25,708) | 後処理、中間処理 (1,122) | 熱処理 (459)

Fターム[4K024DB01]の下位に属するFターム

溶融処理、リフロー (188)

Fターム[4K024DB01]に分類される特許

181 - 200 / 271

高純度Ni拡散メッキ鋼板の製造方法

【課題】Ni拡散メッキ鋼板においては、表面の接触抵抗値が高い場合がある、電池の特性を悪くする場合がある、といった問題がある。本発明は、これらの不良の原因である、Ni拡散メッキ層、特に表層付近に濃化する不純物を極限まで低下させる方法に関する。

【解決手段】メッキ液中の不純物に加えて、鋼板の不可避的不純物あるいは材質発現のために添加する元素が、拡散焼鈍中にNiメッキ層の微小欠陥部や結晶粒界部を通じて表層に濃化する。本発明は、対極を純Niとした無光沢ワット浴による電気メッキ後、拡散焼鈍処理を行い、Ni拡散メッキ鋼板とした後、調質圧延を行うNi拡散メッキ鋼板の製造方法において、拡散焼鈍後、調質圧延前に酸水溶液による処理を行い、上記Ni拡散メッキ鋼板のNi拡散メッキ層表層に濃化した不純物を除去することを特徴とする高純度Ni拡散メッキ鋼板の製造方法である。

(もっと読む)

複層Ni拡散メッキ鋼板の製造方法

【課題】未焼鈍冷延鋼板にNiメッキを施し拡散焼鈍を施した後、Ni又はNi合金メッキを施す複層Ni拡散メッキ鋼板の製造方法に関し、下層のNi拡散メッキ層と上層のNi又はNi合金メッキ層の界面の密着性を改善し、プレス加工時のメッキ剥離に伴うプレスかじりを皆無にする。

【解決手段】未焼鈍冷延鋼板に無光沢又は半光沢Niメッキを施し拡散焼鈍を施して、Fe−Ni拡散層を含むNiメッキ層とした後、無光沢又は半光沢又は光沢Niメッキ、またはNi合金メッキを施す複層Ni拡散メッキ鋼板の製造方法において、拡散焼鈍前のNiメッキの前処理として、脱脂、リンス、酸洗、リンス、拡散焼鈍前のNiメッキのメッキ液スプレー処理を行い、拡散焼鈍後のNiまたはNi合金メッキの前処理として、酸洗処理、拡散焼鈍後のNiまたはNi合金メッキのメッキ液スプレー処理を行う。

(もっと読む)

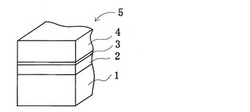

めっき材料および前記めっき材料が用いられた電気電子部品

【課題】接続端子の摺動部などに好適なめっき材料、および前記めっき材料を用いて挿抜性を改善した、嵌合型多極コネクタなどの電気電子部品を提供する。

【解決手段】導電性基体1上にNiなどの下地層2が設けられ、その上に銅または銅合金の中間層3が設けられ、その上にCu−Sn金属間化合物からなる最外層4が設けられためっき材料5。めっき材料5を、端子などの摺動面に用いたとき、最外層4が硬質のCu−Sn金属間化合物層からなるため、端子間の接触圧力を小さくしても、フレッティング現象が起き難い。従ってめっき材料5を摺動面に用いた端子はめっき層を薄くするなどして挿抜性を高めることができる。めっき材料5は、製造中または使用中の基体成分の熱拡散が前記下地層2により防止され、下地層成分の熱拡散が中間層3に阻止されるので、最外層4のCu−Sn金属間化合物層が汚染されず、その機能が良好に保持される。

(もっと読む)

めっき被膜部材およびめっき処理方法

【課題】 ウィスカの発生を抑制するとともに、良好なはんだ濡れ性を有するめっき被膜部材を提供する。

【解決手段】 めっき被膜部材は、銅を主成分とする基材(10)と、前記基材を被覆する錫を主成分とするめっき皮膜(13)と、前記基材と、めっき皮膜の界面に位置する錫と銅の化合物バリア層(12)とを備え、前記化合物バリア層の密度は、銅の密度よりも大きい。

(もっと読む)

電子部品の製造方法

【目的】シード膜の溶解を抑制し、電解めっき後のめっき膜の未析や欠陥の発生を低減する方法を提供することを目的とする。

【構成】本発明の一態様の電子部品の製造方法は、基板上にシード膜を形成するシード膜形成工程(S110)と、前記シード膜を冷却する冷却工程(S112)と、冷却された前記シード膜をめっき液に浸漬させ、前記シード膜をカソードとして電解めっきを行なうめっき工程(S114)と、を備えたことを特徴とする。

(もっと読む)

表面処理鋼板およびその製造方法、ならびに樹脂被覆鋼板、缶および缶蓋

【課題】TFS代替のCrフリー鋼板として好適な、塗料密着性、樹脂密着性、耐錆性、耐食性に優れる表面処理鋼板およびその製造方法、ならびにこの表面処理鋼板に樹脂フィルムを被覆した樹脂被覆鋼板、それを用いた缶および缶蓋を提供する。

【解決手段】鋼板の少なくとも片面に、非合金化Sn量が0.1mg/m2未満のFe-Sn合金層を有し、前記Fe-Sn合金層上にTi及びOを含有する皮膜を有する表面処理鋼板や、鋼板の少なくとも片面に、Fe-Ni合金層と該Fe-Ni合金層上に非合金化Sn量が0.1mg/m2未満のFe-Ni-Sn合金層を有し、前記Fe-Ni-Sn合金層上にTi及びOを含有する皮膜を有する表面処理鋼板。

(もっと読む)

金属被覆ポリイミド基板およびこれを用いた錫めっき法

【課題】 連続的にめっきすることによって所望の厚みまで形成される積層構造の銅めっき被膜において、最終めっき近傍の層厚を適切な厚みにコントロールすることによって、銅めっき表面にニッケル等に異種金属層を形成することなく、封止樹脂を硬化させるための熱履歴によって剥離が発生しないCOFを提供することが可能な金属被覆ポリイミド基板を提供する。

【解決手段】 ポリイミドフィルム表面にスパッタリング法によって形成した金属層の表面に、複数の電解槽により銅めっき被膜が施され、さらに前記銅めっき被膜表面に錫めっき被膜が施された金属被覆ポリイミド基板であって、前記銅めっき被膜表面に膜厚tの錫めっきを施すに際し、該銅めっき表層から少なくとも深さ3tまでの領域に同一の電解槽で電気銅めっきが施されたことを特徴とする。

(もっと読む)

コイン形電池

【課題】 鉄鋼板を構成素材とする封口板を有しており、外表面の錆の発生や漏液の発生を抑制したコイン形電池を提供する。

【解決手段】 上面壁および該上面壁から下方向に湾曲した湾曲部を有する封口板と、外装缶の開口部とが、ガスケットを介してかしめられることで封口されているコイン形電池であって、上記封口板は、少なくとも鉄鋼基材の外表面がNiメッキされ、かつNiメッキ部分と鉄鋼基材部分の間に、FeとNiとが互いに拡散した領域が存在しているNiメッキ鋼板で構成されており、上記封口板の上記湾曲部の曲率半径R(mm)と該湾曲部の内角θ(°)との比R/θが、0.0060〜0.0160であることを特徴とするコイン形電池である。

(もっと読む)

半導体装置用リードフレームとその製造方法

【課題】半導体装置の封止樹脂との密着性を向上させたリードフレームとその製造方法を提供する。

【解決手段】複数層の金属被膜が形成された半導体装置用リードフレーム101の樹脂封止予定領域内で、第一主面及び第二主面の両方の最表層にパラジウムまたはパラジウムを含む合金のめっき皮膜108を備え、その表面に選択的に酸化皮膜109が形成されている。これによって、半導体装置用リードフレーム101の最表層に選択的に形成された酸化皮膜109と樹脂封止201との密着性を高める。

(もっと読む)

金属ワイヤの製造方法、ゴム物品補強用金属コード及び車両用タイヤ

【課題】 金属ワイヤの伸線加工性を損なうことなく、ゴム物品に対する金属ワイヤの湿熱・経年接着性の低下を十分抑制することができる金属ワイヤの製造方法、ゴム物品補強用金属コード及び車両用タイヤを提供する。

【解決手段】 ゴム物品補強用金属コードを構成する金属ワイヤ2を製造する場合、まず金属素線3の表面にCuめっき層6及びZnめっき層7を形成した後、Cuめっき層6及びZnめっき層7を熱拡散させることにより、金属素線3の表面にブラスめっき層4を形成する。このとき、凝固後のブラスめっき層4のCu含有比が51〜61wt%となるように、金属素線3の表面にCuめっき層6及びZnめっき層7を形成する。続いて、ブラスめっき層4に対して電解による化成皮膜処理を施すことにより、ブラスめっき層4の表面に燐酸鉄皮膜8を形成する。続いて、燐酸鉄皮膜8が形成された金属ワイヤ2に対して伸線加工を施す。

(もっと読む)

金属コード、ゴム・コード複合体、及びそれを用いた空気入りタイヤ

【課題】メッキ素線からなる金属コードとゴムとの湿熱接着性を向上させる。

【解決手段】メッキ前素線15の表面にブラスメッキ層16を設けかつ伸線したメッキ素線17Eからなる金属コード10に、ゴム12を加硫接着したゴム・コード複合体9であって、ゴム12とブラスメッキ層16Eとの間に、硫黄と銅とが架橋反応した接着反応層25を有する。前記ゴム12を加硫接着しかつ温度50〜100℃、湿度60〜100%の雰囲気下で1時間〜20日間保持した後の湿熱劣化状態において、前記接着反応層25の平均厚さを50nm〜1000nm、しかも該接着反応層25とゴムとの界面Sのフラクタル次元を1.001〜1.300の範囲とした。

(もっと読む)

金属コード、ゴム・コード複合体、及びそれを用いた空気入りタイヤ

【課題】メッキ素線からなる金属コードとゴムとの湿熱接着性を向上させる。

【解決手段】メッキ前素線15の表面にブラスメッキ層16を設けかつ伸線したメッキ素線17Eからなる金属コード10に、ゴム12を加硫接着したゴム・コード複合体9であって、前記メッキ素線17Eは、前記ゴム12を加硫接着しかつ温度50〜100℃、湿度60〜100%の雰囲気下で1時間〜20日間保持した後の湿熱劣化状態において、前記ブラスメッキ層16に存在するメッキ層結晶粒の平均粒径が、50nm以下、しかも該メッキ層結晶粒の粒界は、フラクタル次元が1.001〜1.500の範囲とした。

(もっと読む)

ポリイミド樹脂前駆体溶液を用いた電子部品用基材及びその基材の製造方法

【課題】 金属層との密着強度が高く、かつ、絶縁性が高い電子部品用機材及びその製造方法を提供することにある。

【解決手段】 ポリイミド基材上にパラジウム化合物を含有するポリイミド樹脂前駆体溶液を塗布・乾燥させてポリイミド樹脂前駆体層を形成し、次いで水素共与体の存在下において紫外線を照射してメッキ下地核を形成した後、無電解メッキ処理によってメッキ下地金属層を形成し、さらに表面メッキ層を形成した後、又は形成する前に前記ポリイミド樹脂前駆体層を加熱イミド化してポリイミド樹脂層にすることにより電子部品用基材を製造する。

(もっと読む)

コバルト−白金合金磁性膜の製造方法

【課題】 現行磁気メディアと同等或いはそれ以上の優れた磁気特性を備えたコバルト−白金合金磁性膜を製造する技術を提供する。

【解決手段】 本発明のコバルト−白金合金磁性膜の製造方法は、塩化コバルト六水和物を0.5〜20g/Lと、塩化白金酸(IV)を2〜60g/Lと、酒石酸アンモニウムを0.5〜50g/Lとを含有するコバルト−白金合金電析めっき浴を用いて、電析コバルト−白金合金膜を形成し、該電析コバルト−白金合金膜を200℃〜800℃において熱処理を行うことを特徴とする。

(もっと読む)

フラットケーブルの製造方法

【課題】十分な可撓性を得つつウィスカの発生を防止して高い接続信頼性が確保されたフラットケーブルを製造する製造方法を提供する。

【解決手段】 本発明のフラットケーブル1の製造方法は、平角導体2を複数本平面上に配列して絶縁樹脂のフィルム3で被覆してフラットケーブルを製造する方法であって、銅基材の上に0.2μm以上1.0μm以下の厚さで錫をメッキした平角導体2を、180℃以上かつ錫の融点以下の温度で軟化させる。

(もっと読む)

貴金属めっきを施したチタン又はチタン合金材料

【課題】高耐食性及び低接触抵抗が要求される用途に好適な貴金属めっきを施したチタン材を提供する。

【解決手段】Au、Ru、Rh、Pd、Os、Ir及びPtからなる群より選択される少なくとも1種以上の貴金属でチタン材の表面の一部又は全部を直接めっきしたチタン材であって、該貴金属めっきはチタン材表面上で粒状に存在し、該貴金属めっきを施したチタン材の表面上での該貴金属めっきの面積率が15〜95%であり、及び該貴金属めっきのチタン材表面上への付着量が0.01〜0.40mg/cm2以上であるチタン材。

(もっと読む)

成膜方法及び成膜装置

【課題】例えアスペクト比が高く、深さが深いビアホール等の凹部にあっても、銅等の金属材料を、内部にボイドを発生させることなく、凹部内に高速かつ確実に埋込むことができるようにする。

【解決手段】凹部202を有し該凹部202の内部を含む表面に通電層206を形成した基板Wを用意し、凹部202の内部を除く通電層206の表面に電着法で高分子絶縁膜208を形成し、高分子絶縁膜208を形成した基板Wの表面に電解めっきを行って凹部202内に金属材料210を埋込む。

(もっと読む)

マグネシウム合金材の製造方法、マグネシウム合金材、これを用いて製造された筐体。

【課題】Mgは特に酸化しやすい元素であるため、Alめっき層とMg合金との間に中間被膜を形成する方法を用いた場合においても、Mg合金と中間被膜との間の密着性は充分ではない。そのため、この構造のマグネシウム合金材においては、Alめっき層と中間被膜との界面の密着性は良好であるものの、Mg合金と中間被膜との界面で剥離を生ずることがある。

【解決手段】マグネシウム合金上にアルミニウムが形成されたマグネシウム合金材の製造方法であって、前記マグネシウム合金上にニッケルを主成分としためっき層を形成するニッケルめっき工程と、前記ニッケルを主成分としためっき層上にアルミニウムを主成分としためっき層を形成するアルミニウムめっき工程と、該アルミニウムめっき工程の後に熱処理を行なう熱処理工程とを有する。

(もっと読む)

可動接点用銀被覆ステンレス条およびその製造方法

【課題】長寿命の可動接点が高歩留まりで得られる銀被覆ステンレス条を提供する。

【解決手段】ステンレス鋼基材表面の少なくとも一部に厚さ0.01〜0.1μmのニッケル下地層が形成され、前記ニッケル下地層は40〜90℃の温度で3秒以上保持する活性化処理が施されており、前記活性化処理後のニッケル下地層上にニッケル、ニッケル合金、銅、銅合金の少なくとも1種からなる厚さ0.05〜0.2μmの中間層が形成され、前記中間層上に銀または銀合金の最表層が形成された可動接点用銀被覆ステンレス条。前記銀被覆ステンレス条は前記ニッケル層に40〜90℃の温度で3秒以上保持する活性化処理を施す以外は常法により製造できるので生産性に優れる。しかも前記活性化処理温度は前記ニッケル層の形成を含むめっき前処理で使用される電流とステンレス鋼材の電気抵抗による発熱により付与できるので低コストである。

(もっと読む)

フレキシブルフラットケーブルおよびフレキシブルフラットケーブル用導体の製造方法

【課題】フレキシブルフラットケーブルにおいて、導体表面でのウイスカの発生を確実かつ大幅に抑制することを目的とする。

【解決手段】本発明のフレキシブルフラットケーブルは、Cu(銅)の基材10上にCu3Sn1(銅−錫系)の合金層11が形成されているとともに、当該合金層11上にCu6Sn5(銅−錫系)の合金層12が形成されている導体を有する。これにより、導体表面の硬度が高くなって当該導体表面の応力変形が軽減され、導体表面でのウイスカの発生が確実かつ大幅に抑制される。

(もっと読む)

181 - 200 / 271

[ Back to top ]