Fターム[4K029AA04]の内容

Fターム[4K029AA04]の下位に属するFターム

Fターム[4K029AA04]に分類される特許

241 - 260 / 1,103

多層被覆切削工具

【課題】被覆切削工具の提供。

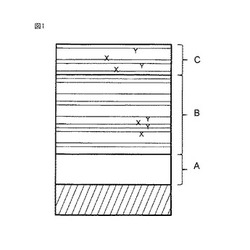

【解決手段】本発明は、基材及びPVD被覆を含む被覆切削工具に関係し、PVD被覆は最外領域Cを含み、最外領域CはSi、及びAl, Y及び周期表の4, 5または 6族から選択される少なくとも二つの追加元素の窒化物, 炭化物 または ホウ化物またはそれらの混合物であり,及び領域CはSi平均含有率の組成勾配がない。領域Cは薄板状の, 非周期の, 多層構造を有し、お互いに異なる組成を有する個々の層X 及び Yを交互に入れ替えている。この被覆は、基材に最も近い領域A,中間領域 Bをさらに含み、ここで:

-領域Aには本質的にSiが無く,

-領域 BはSi平均含有率の組成勾配を含み,ここでSi平均含有率は領域Cに向かって増加していく。

本発明はまた上記の被覆切削工具を製造する方法にも関係する。

(もっと読む)

単結晶ダイヤモンド上にPZT薄膜を形成する方法、PZT薄膜が形成された単結晶ダイヤモンド、及びPZT薄膜が形成された単結晶ダイヤモンドを使用したキャパシタ

【課題】強誘電性を示すペロブスカイト構造のPZT(チタン酸ジルコン酸鉛)薄膜をダイヤモンド単結晶上に直接成長させることが困難なため、従来技術では、酸化物薄膜(例えばAl2O3/SrTiO3連続膜)を緩衝層として用いていたが、強誘電特性は不十分であった。

【解決手段】ダイヤモンド単結晶基板またはエピタキシャル薄膜上にフッ化物(CaF2、BaF2、MgF2の内一つ)を緩衝層として用いることにより、抗電界を同じ大きさ(33kV/cm)に保ちながら、従来の2倍の残留分極電荷(68μC/cm2)を持つ優れた強誘電性のPZT薄膜を提供する。更に、p型ダイヤモンド(13)/フッ化物(14)/PZT(15)/金属(16)構造からなるキャパシタを提供する。

(もっと読む)

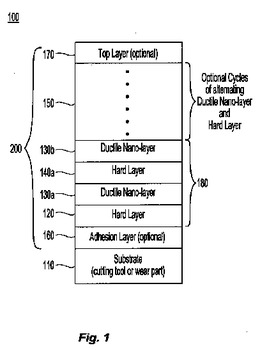

被覆物品および被覆物品を作るための方法

工具または摩耗部品は、基材を覆って形成されたコーティングを有する。このコーティングは、2つの硬質層の間に可塑性微小層を位置させた少なくとも1つの連続体を含むけれども、このコーティングは、可塑性微小層を硬質層と共に交互に重ねることによって作り出されるこのような連続体をいくつか有することができる。種々の硬質層は相互に組成を異ならせることができ、可塑性微小層もそうすることができる。随意的な接合層を基材と連続体との間に設けることができ、最も外側の硬質層を覆う表面層を任意で設けることができる。種々の層を物理的気相蒸着により単一のチャンバー内で堆積させることができる。  (もっと読む)

(もっと読む)

化合物結晶の製造方法

【課題】より安価に化合物結晶を製造することができる化合物結晶の製造方法を提供する。

【解決手段】種結晶5の表面の少なくとも一部と塊状の固形物からなる固体原料3の表面の少なくとも一部とが間隔を空けて互いに向かい合うように種結晶5と固体原料3とを配置する工程と、固体原料3を加熱する工程と、固体原料3の加熱により固体原料3が昇華して発生した昇華ガスを、互いに向かい合っている種結晶5の表面と固体原料3の表面との間の領域から実質的に外部に漏洩させずに種結晶5の表面上に化合物結晶を成長させる工程と、を含む、化合物結晶の製造方法。

(もっと読む)

表面被覆切削工具

【課題】高硬度鋼の高速重切削加工条件下において、硬質被覆層がすぐれた潤滑性と耐摩耗性を発揮する表面被覆切削工具を提供する。

【解決手段】WC基超硬合金またはTiCN基サーメットで構成された工具基体の表面に、硬質被覆層として、立方晶構造のNbNと六方晶構造のNbNの混合組織からなり、かつ、該混合組織についてX線回折による回折ピーク強度を調査したとき、立方晶構造のNbNの(200)面からの回折ピーク強度をIc、また、六方晶構造のNbNの(103)面と(110)面からの回折ピーク強度をIhとした場合、0.05≦Ic/Ih≦1.0を満足する回折ピーク強度比を有する表面被覆切削工具。

(もっと読む)

耐摩耗性と耐酸化性に優れた硬質皮膜および該硬質皮膜形成用ターゲット、並びに高温潤滑性と耐摩耗性に優れた硬質皮膜および該硬質皮膜形成用ターゲット

【課題】従来の皮膜よりも耐酸化性および耐摩耗性に優れた硬質皮膜を提供する。

【解決手段】(Ala,Mb,Cr1−a−b)(C1−eNe)からなる硬質皮膜(但し、MはW及び/又はMo)であって、

0.25≦a≦0.65、

0.05≦b≦0.35、

0.5≦e≦1

(a,b,eはそれぞれAl,M,Nの原子比を示す。)

であることを特徴とする硬質皮膜。

(もっと読む)

硬質皮膜被覆工具

【課題】厚膜化した2層以上の硬質皮膜における圧縮応力の低減と密着性を確保しつつ、耐摩耗性に優れた硬質皮膜被覆工具を提供する。

【解決手段】超硬合金を基体に圧縮応力を有する硬質皮膜を3〜20μmの膜厚で被覆した硬質皮膜被覆工具において、第1硬質皮膜及び第2硬質皮膜が被覆され、第1硬質皮膜は、(AlaCr1−a−bSib)cNd、a及びbは原子%、c及びdは原子比を表し、50≦a≦70、0≦b<15及び0.85≦c/d≦1.25であり、第2硬質皮膜は、(Ti1−eSie)fNg、eは原子%、f及びgは原子比を表し、1≦e≦20及び0.85≦f/g≦1.25であり、第1硬質皮膜と該第2硬質皮膜のX線回折における(200)面の面間隔(nm)を夫々、d1及びd2とした時に、0.965≦d1/d2≦0.990であることを特徴とする硬質皮膜被覆工具である。

(もっと読む)

表面被覆立方晶窒化ほう素基超高圧焼結材料製切削工具

【課題】高硬度材の高速切削加工で、すぐれた耐チッピング性と仕上げ面精度を発揮する表面被覆立方晶窒化ほう素基超高圧焼結材料製切削工具を提供する。

【解決手段】バインダー相であるTiNを20〜50vol%含有するcBN工具基体の表面から1μm以内の深さ領域において、上記バインダー相は0.1〜5原子%のSiを含有し、さらに、該工具基体表面上に、(Ti1−XSiX)N層(但し、Xは0.001〜0.05)を下部層として蒸着形成し、cBN工具基体と下部層の付着強度を高め、この上にさらに、TiN、TiCNおよび(Ti,Al)Nの何れかからなる上部層を蒸着形成する。

(もっと読む)

硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具

【課題】断続重切削加工で硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具を提供する。

【解決手段】WC基超硬合金製工具基体表面にTiN層からなる硬質被覆層を物理蒸着で形成した表面被覆切削工具において、TiN層は、平均層厚と等しい高さを有し、かつ、工具基体表面に対して直立方向に成長した縦長平板状のTiN結晶粒からなり、さらに、上記TiN層の表面から0.1μmの高さの水平断面におけるTiN結晶粒組織を観察した場合、短辺が5〜100nm、アスペクト比が3以上である上記縦長平板状のTiN結晶粒の占める面積割合が、全水平断面積の30%以上である。

(もっと読む)

表面被覆切削工具

【課題】本発明は、AlNの特性とTiAlSiNの特性とを兼備し、特に耐摩耗性に優れた被覆膜を備えた表面被覆切削工具を提供することを目的とする。

【解決手段】本発明の表面被覆切削工具は、基材とその上に形成された被覆膜とを備え、該被覆膜は、AlNからなるA層と、Ti1-x-yAlxSiyN(ただし式中xは0.3≦x≦0.7、式中yは0.01≦y≦0.25)からなるB層とが交互に各々2層以上積層されてなり、該A層の層厚λaと該B層の層厚λbとは、それぞれ2nm以上1000nm以下であり、その層厚比λa/λbは、基材側から被覆膜の最表面側にかけて増大し、かつ基材に最も近いA層とB層の層厚比λa/λbは0.1以上0.7以下であり、最表面側に最も近いA層とB層の層厚比λa/λbは1.5以上10以下であることを特徴としている。

(もっと読む)

単結晶ダイヤモンド成長用基材及び単結晶ダイヤモンド基板の製造方法

【課題】大面積で結晶性の良い単結晶ダイヤモンドを成長させることができ、高品質の単結晶ダイヤモンド基板を安価に製造できる単結晶ダイヤモンド成長用基材及びその製造方法を提供する。

【解決手段】単結晶SiC基板11の単結晶ダイヤモンドを成長させる側にヘテロエピタキシャル成長させたイリジウム膜又はロジウム膜12を有する単結晶ダイヤモンド成長用基材10であって、イリジウム膜又はロジウム膜12は、単結晶ダイヤモンド成長時に良好なバッファ層として機能する。単結晶SiC基板11とイリジウム膜又はロジウム膜12の間に、ヘテロエピタキシャル成長させたMgO膜13をさらに有する単結晶ダイヤモンド成長用基材10’であってもよい。基材10’がMgO膜13を有することで、その上のイリジウム膜又はロジウム膜12の結晶性をより良く形成でき、また、成長させた単結晶ダイヤモンドを分離させる場合に良好な分離層として利用できる。

(もっと読む)

表面被覆切削工具

【課題】立方晶窒化ほう素基超高圧焼結材料からなる工具基体及びこの表面に被覆された硬質被覆層の残留応力差をコントロールすることにより、長時間断続切削を行った場合でも、優れた耐チッピング性を発揮する表面被覆切削工具を提供する。

【解決手段】 立方晶窒化ほう素基超高圧焼結材料からなる工具基体表面に、硬質被覆層を蒸着形成した表面被覆切削工具であって、工具基体と硬質被覆層との界面における工具基体及び硬質被覆層の残留応力値が、それぞれが−2GPa以下の残留応力であり、かつ、両者の残留応力の差が0.5GPa以下であり、好ましくは、硬質被覆層中の残留応力の値が、硬質被覆層の表面に向かって絶対値で次第に小さくなる残留応力分布を示す表面被覆切削工具。

(もっと読む)

表面被覆切削工具の製造方法

【課題】導電性を有する酸化物膜を基材表面上に成膜することにより耐酸化性、耐欠損性、耐摩耗性の全てに優れ、また、物理蒸着法により成膜可能であり、さらに美しい外観色を呈することにより商品価値の高い表面被覆切削工具の製造方法を提供する。

【解決手段】基材上にコーティング層を備える表面被覆切削工具の製造方法であって、前記コーティング層は、前記基材側から内層および外層をこの順で備え、該内層は、周期律表4a族に属する金属、5a族に属する金属、6a族に属する金属、AlおよびSiからなる群より選択される1種以上の元素と、炭素、窒素および酸素からなる群より選択される1種以上の元素との化合物から構成され、前記外層は、導電性を有する酸化物膜から構成される表面被覆切削工具の製造方法を提供する。

(もっと読む)

超伝導体構造、その製造方法、及び電子素子

【課題】鉄砒素系超伝導体の高品質な超伝導薄膜を備えた超伝導体構造、その製造方法、及び電子素子を提供すること。

【解決手段】基板と、前記基板上に形成され、III-V族半導体から成るバッファ層と、前記バッファ層上に形成され、下記式(1)で表される組成を有する超伝導薄膜と、を含み、前記超伝導薄膜におけるAs−As間隔は、前記III-V族半導体におけるV族原子間距離の約1倍であることを特徴とする超伝導体構造。式(1)LnFeAsO1-pFq(式(1)において、Lnは1種以上のランタノイド元素であり、0<p<1、0≦q<1)

(もっと読む)

被覆超硬合金部材

【課題】超硬合金からなる基材の表面を特定の凹凸面とすることで、基材と硬質膜との密着性を向上させた新規の被覆超硬合金部材を提供する。

【解決手段】被覆超硬合金部材は、炭化タングステンを含む硬質相12および遷移金属を含む結合相11からなる超硬合金からなる基材10と、基材10の表面に被覆された硬質膜2と、を備える。硬質膜2が被覆された基材10の表面は、硬質相12が消失してなる凹部12−をもつ凹凸面10fであり、WCの平均粒径をX[μm]、凹部12−の最大深さをY[μm]、凹凸面10fにおける結合相11の面積率をZ[%]としたとき、X、YおよびZの値を所定の範囲内とすることで、アンカー効果により基材10の表面と硬質膜2との密着性が向上する。

(もっと読む)

硬質膜の成膜方法および硬質膜

【課題】密着性および耐摩耗性の両面に優れ、かつ、表面平滑性の高いDLC膜およびその成膜方法を提供する。

【解決手段】基材2の表面に形成された中間層3と表面層4とからなり、表面層4の最表面に有する高さ0.1μm以上の突起が測定長さ20mmの計測で1mm当り1.5個未満である硬質膜1の成膜方法であって、該成膜方法は、基材2上に金属系材料を主体とする中間層3を形成する中間層形成工程と、中間層3の上にDLCを主体とする表面層4を形成する表面層形成工程とを有し、両工程において、スパッタリングガスとしてArガスを用いたUBMS装置を使用し、上記表面層形成工程は、上記装置内の真空度:0.2〜0.8Pa、基材2に印加するバイアス電圧:70〜250Vである条件下で、ターゲットから生じる炭素原子を、中間層3上に堆積させて表面層4を形成する工程である。

(もっと読む)

硬質膜の成膜方法および硬質膜

【課題】摺動部材の摺動面に成膜する場合などにおいても十分な耐摩耗性を有するDLC膜およびその成膜方法を提供する。

【解決手段】基材2の表面に形成された中間層3と表面層4とからなる硬質膜1の成膜方法であって、該成膜方法は、基材2上に金属系材料を主体とする中間層3を形成する中間層形成工程と、中間層3の上にDLCを主体とする表面層4を形成する表面層形成工程とを有し、中間層形成工程および表面層形成工程において、中間層3および表面層4は、スパッタリングガスとしてArガスを用いたUBMS装置を使用し、上記表面層形成工程は、上記装置内の真空度が0.2〜0.9Paであり、基材2に印加するバイアス電圧が70〜400Vである条件下で、炭素供給源となるターゲットから生じる炭素原子を、中間層3上に堆積させてDLCを主体とする表面層4を形成する工程である。

(もっと読む)

表面被覆切削工具

【課題】耐摩耗性と靭性とを両立させたとともに、基材との密着性にも優れた被膜を備えた表面被覆切削工具を提供する。

【解決手段】本発明の表面被覆切削工具は、基材と該基材上に形成された被膜とを備え、該被膜は、第1被膜層を含み、該第1被膜層は、微細組織領域と粗大組織領域とを含み、該微細組織領域は、それを構成する化合物の平均結晶粒径が10〜200nmであり、かつ該第1被膜層の表面側から該第1被膜層の全体の厚みに対して50%以上の厚みとなる範囲を占めて存在し、かつ−4GPa以上−2GPa以下の範囲の応力である平均圧縮応力を有し、該第1被膜層は、その厚み方向に応力分布を有しており、その応力分布において2つ以上の極大値または極小値を持ち、それらの極大値または極小値は厚み方向表面側に位置するものほど高い圧縮応力を有することを特徴としている。

(もっと読む)

硬質膜の成膜方法および硬質膜

【課題】密着性の向上および厚膜化が可能であり、耐摩耗性に優れる硬質膜およびその成膜方法を提供する。

【解決手段】中間層3と表面層4とからなる硬質膜1の成膜方法であって、基材2上に金属系材料を主体とする中間層3を形成する中間層形成工程と、中間層3の上にDLCを主体とする表面層4を形成する表面層形成工程とを有し、中間層3および表面層4は、スパッタリングガスとしてArガスを用いたUBMS装置を使用し、上記表面層形成工程は、炭素供給源として黒鉛ターゲットと炭化水素系ガスとを併用し、アルゴンガスの導入量100に対する炭化水素系ガスの導入量の割合が1〜5、装置内真空度が0.2〜0.8Pa、基材2に印加するバイアス電圧が70〜150Vの条件下で、炭素供給源から生じる炭素原子を、中間層3上に堆積させてDLCを主体とする表面層4を形成する工程である。

(もっと読む)

載置台構造及びプラズマ成膜装置

【課題】プラズマ側にバイアス用の高周波電力を安定的に投入することによりプラズマ処理の再現性を高く維持することができる載置台構造を提供する。

【解決手段】金属膜を形成する被処理体Wを載置し、隙間94を隔ててグランド側に接続された保護カバー部材92により囲まれた載置台構造において、被処理体を載置する電極としての載置台本体48と、載置台本体の下方に配置されて絶縁状態で設けられたベース台50と、ベース台を支持してグランド側に接続された支柱46と、載置台本体に接続されてバイアス用の高周波電力を供給する高周波給電ライン70と、高周波電力が印加されるホット側とグランド側との間に形成された電力安定用コンデンサ部120とを備え、電力安定用コンデンサ部の静電容量は、載置台本体と保護カバー部材との間で形成される浮遊容量の静電容量よりも大きく設定されている。

(もっと読む)

241 - 260 / 1,103

[ Back to top ]