Fターム[4K042BA01]の内容

Fターム[4K042BA01]に分類される特許

41 - 60 / 666

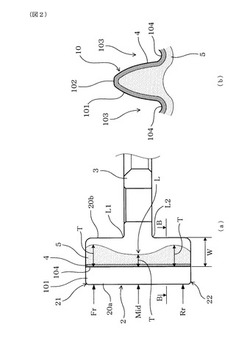

鋼製歯車およびその製造方法

【課題】従来より高い寸法精度を有する鋼製歯車を提供する。

【解決手段】鋼製歯車1は、外周面20aに歯形10が形成された外周リング部2、内周面20bから内方に延設されたフランジ部3を有する。外周リング部2は、フランジ部3との連結部Lよりも軸方向一方側に突出する第1突出部21、他方側に突出する第2突出部22を備える。第1突出部21と第2突出部22の軸方向長さは略同等である。外周リング部2には、歯形10の表層の浸炭層4と、浸炭層4を含み外周面20aから内方に向かう深さが浸炭層4の深さよりも深い領域であって高周波誘導加熱によりオーステナイトになるまで加熱された履歴を有する熱履歴層5とが形成されている。歯底104から内方に向かう熱履歴層5の深さTは、フランジ部3との連結部Lよりも第1突出部21及び第2突出部22の方が深く、第1突出部21と第2突出部22とにおいて略同等である。

(もっと読む)

プレス成形鋼板の製造方法およびその製造設備列

【課題】本発明は、加熱装置の密閉度を増すことにより、加熱装置内の不活性ガス雰囲気を保ち、スケールの生成を抑制することを目的とする。

【解決手段】鋼板コイルを巻戻す工程と、巻戻された鋼板の搬送ライン上で、プレス成形する工程とを有するプレス成形鋼板の製造方法であって、

前記プレス成形する工程を行う前に、巻戻された前記鋼板を不活性ガス雰囲気下で加熱する工程を行うことを特徴とするプレス成形鋼板の製造方法。

(もっと読む)

オーステナイト系ステンレス鋼管の製造方法

【課題】TiやNbを含有するオーステナイト系ステンレス鋼の継目無鋼管をエルハルト・プッシュベンチ製管法により製造する場合であっても、結晶組織で混粒を抑制すると同時に、細粒化を実現できるオーステナイト系ステンレス鋼管の製造方法を提供する。

【解決手段】オーステナイト系ステンレス鋼の鋼塊を熱間で穿孔し、得られた素管に加熱および押抜き加工からなる熱間押抜き処理を複数回繰り返し施して継目無鋼管を製造する際、複数回繰り返す熱間押抜き処理のうちの少なくとも最終回の熱間押抜き処理において、被処理管を再結晶温度以上で1〜3時間保持する加熱を行った後、この被処理管に下記(1)式で表される断面減少率Rが20%以上となる押抜き加工を行う。

R=(1−S2/S1)×100[%] ・・・(1)

ただし、上記(1)式中、

S1:熱間押抜き処理前における被処理管の断面積、

S2:熱間押抜き処理後における被処理管の断面積。

(もっと読む)

冷間鍛造性およびねじり強度に優れた高周波焼入れ用鋼、およびその製造方法

【課題】鋼部品に成形するときの冷間鍛造性が良好で、しかも高周波焼入れ後における鋼部品のねじり強度を高くできる高周波焼入れ用鋼、およびその製造方法を提供する。

【解決手段】C:0.4〜0.65%(質量%の意味。化学成分について以下同じ)、Si:0.01〜0.5%、Mn:0.65%超、2%以下、P:0.03%以下(0%を含まない)、S:0.002〜0.1%、Cr:0.30〜3.0%、Al:0.06〜0.50%、B:0.0005〜0.010%、N:0.02%以下(0%を含まない)を含有し、残部は鉄および不可避不純物からなる鋼であり、該鋼は球状化組織を有するものとする。

(もっと読む)

熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法

【課題】熱間プレス時にスケールやZnOの生成が十分に抑制されて耐酸化性に優れるとともに、めっき層中の元素に起因する液体金属脆性割れが起こることのない耐液体金属脆性に優れた熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法を提供する。

【解決手段】鋼板表面に、融点が800℃以上であり、片面当たりの付着量が10〜90g/m2のめっき層を有することを特徴とする熱間プレス用鋼板。

(もっと読む)

低温における優れた靭性および硫化物応力腐食亀裂抵抗をもつ高強度の鋼管

【課題】低温における優れた靭性および硫化物応力腐食亀裂抵抗をもつ高強度の鋼管を提供する。

【解決手段】鋼組成を特定範囲とし、フェライト、高ベイナイトまたは粒状ベイナイトの実質的形成を伴わずに、約60容量%以上で約40容量%以下の低ベイナイトの微細組織が得られる焼き入れし、焼き入れ後、管を焼き戻しすることを特徴とする。

(もっと読む)

熱処理鋼材又は曲げ部材の製造装置及び製造方法

【課題】閉じた横断面形状を有するとともに軸方向へ搬送される鋼材を、長手方向及び/又は周方向への加熱温度の変動を抑制しながら加熱して、熱処理鋼材を製造する。

【解決手段】長手方向の第1の端部17aを先頭として長手方向へ送られる鋼管17の外面17cから離間して第1の位置Aに配置され、鋼管17をAc3点以上に加熱する誘導加熱コイル12aと、第1の位置Aよりも鋼管17の送り方向の下流の第2の位置Bで鋼管17の外面17cに冷却水13bを吹き付けることによって、誘導加熱コイル12aによる鋼管17の加熱位置P1と冷却水13bの鋼管17への吹き付け位置P2との間に赤熱部17dを形成しながら、鋼管17を焼入れる冷却機構13と、赤熱部17dの温度測定機構14と、温度測定機構14の測定結果に基づいて、誘導加熱コイル12aへの電力の投入量をフィードバック制御する投入電力制御機構15とを備える製造装置10である。

(もっと読む)

継目無鋼管およびその製造方法

【課題】クレーンのブーム等の機械構造部材に特に好適な、高強度と高靭性を有する肉厚が30mmを超える厚肉継目無鋼管を提供する。

【解決手段】質量%で、C:0.10〜0.20%、Si:0.05〜1.0%、Mn:0.05〜1.2%、Cr:0.50〜1.50%、Mo:0.50〜1.50%、Nb:0.002〜0.10%%、Al:0.005〜0.10%、並びにTi:0.003〜0.050%およびV:0.01〜0.20%の1種または2種を含有し、残部はFeおよび不純物からなり、不純物中のNiが0.10%未満、Cuが0.20%以下、Pが0.025%以下、Sが0.005%以下、Nが0.007%以下、Bが0.0003%未満である低合金鋼からなり、引張強度950MPa以上、降伏強度850MPa以上であって、−40℃でのシャルピー吸収エネルギーが60J以上であり、肉厚が30mm超である継目無鋼管およびその製造方法。

(もっと読む)

自動車車体の側部構造

【課題】少なくともAピラー、Bピラー及びルーフレールサイドを備える自動車車体の側部構造を提供する。

【解決手段】サイドシルに接続されて上方へ向けて延びて存在するとともに閉断面を有する第1の部分と、該第1の部分に連続して斜め方向へ向けて延びて存在するとともに閉断面を有する第2の部分とを備えるAピラーと、該Aピラーに連続するとともにBピラーに接続し、閉断面を有するルーフレールサイドとを備える自動車車体の側部構造である。閉断面を有するとともに三次元で屈曲した形状を有し、かつ高周波焼入れ処理された軸方向に単一の部材により構成された側部補強部材が、少なくとも、前記第2の部分の内部及び、前記ルーフレールサイドの内部であって前記Bピラーとの接続部よりも後方の位置までの間に、配置される。

(もっと読む)

耐ねじり疲労特性に優れた電縫鋼管及びその製造方法

【課題】ドライブシャフトとして必要とされる耐疲労特性を保証された、耐ねじり疲労特性に優れた電縫鋼管の製造方法を提供する。

【解決手段】母材部の組成が、C:0.25〜0.55%、Si:0.01〜1.0%、Mn:0.2〜3.0%、Al:0.1%以下、N:0.0010〜0.0100%を含み残部Fe及び不可避的不純物である電縫鋼管であって、電縫溶接部への溶接欠陥の投影面積である溶接欠陥面積が40000μm2未満であることを特徴とする耐ねじり疲労特性に優れた電縫鋼管。

(もっと読む)

高強度かつ強度傾斜を有する鋼製熱間加工品の製造方法

【課題】高強度化、強度傾斜化及び製造コストの低減が可能で、良好な被削性も兼ね備えた、高強度かつ強度傾斜を有する鋼製熱間加工品を製造する方法の提供。

【解決手段】特定量のC、Si、Mn、P、S、Al、V、Nを含み、残部はFeと不純物からなる化学組成を有する鋼からなる素材に、次の(1)〜(3)の工程の処理を順に施す。(1)素材全体を750〜950℃に加熱後、熱間加工で粗成形品を得る、(2)得られた粗成形品の体積の50%以下の部分を、平均加熱速度≧5℃/秒で1100〜1300℃に加熱した後、仕上げ成形のための熱間加工を開始し、該熱間加工を加熱終了後15秒以内に終了させ、その後上記熱間加工で仕上げ成形した部分を、平均冷却速度1.5〜30℃/秒で600〜480℃迄冷却して、仕上げ成形品を得る、(3)得られた仕上げ成形品を炉内温度が〔1090−冷却後の温度〕℃〜〔1190−冷却後の温度〕℃の熱処理炉で250〜3600秒保持する。

(もっと読む)

熱間プレス成形された鋼板部材および熱間プレス鋼板部材用鋼板ならびにそれらの製造方法

【課題】焼入れままで靱性が良好で、引張強さが1.8GPa以上の熱間プレス成形された鋼板部材を提供する。

【解決手段】鋼板部材は、旧オーステナイト粒径10μm以下で、自動焼戻しマルテンサイトを含む微細組織を有する。鋼板の化学組成は、C:0.26〜0.45%、Mn+Cr:0.5〜3.0%、Nb:0.02〜1.0%、3.42N+0.001≦Ti≦3.42N+0.5を満たす量のTi、さらにSi:0.5%以下、Ni:2%以下、Cu:1%以下、V:1%以下及びAl:1%以下の1種又は2種以上、場合によりB:0.01%以下、Nb:1.0%以下、Mo:1.0%以下、Ca:0.001〜0.005%の1種又は2種以上を含有する。この鋼板をAc3点以上、(Ac3点+100℃)以下の温度で5分以下保持した後で熱間プレス成形し、次いでMs点までの冷却速度が上部臨界冷却速度以上、かつMs点から150℃までの平均冷却速度が10〜500℃/秒の冷却により焼入れを行う。

(もっと読む)

鋼管の焼入れ方法

【課題】鋼管の長手方向で強度特性を均一化することができる鋼管の焼入れ方法を提供する。

【解決手段】焼入れ方法は、加熱された鋼管1を長手方向に沿って搬送しながら、鋼管1の外周面に焼入れ水を搬送方向に対し傾斜して噴射し、鋼管1を焼入れするに際し、鋼管1の搬送方向の後端部であるボトム部1aの開口端に蓋2を取り付け、この状態のままで鋼管1の搬送および焼入れ水の噴射を行う。

(もっと読む)

耐遅れ破壊性に優れたボロン添加高強度ボルト用鋼および高強度ボルト

【課題】CrやMo等の高価な合金元素を多量に添加することなく、1100MPa以上の高強度であっても耐遅れ破壊性に優れたボロン添加高強度ボルト用鋼を提供する。

【解決手段】C:0.20〜0.40%未満、Si:0.20〜1.50%、Mn:0.30〜2.0%、P:0.03%以下(0%を含まない)、S:0.03%以下(0%を含まない)、Ni:0.05〜1.0%、Cr:0.01〜1.50%、Cu:1.0%以下(0%を含む)、Al:0.01〜0.10%、Ti:0.01〜0.1%、B:0.0003〜0.0050%およびN:0.002〜0.010%を夫々含有し、Cu,NiおよびCrよりなる群から選ばれる1種以上を合計で0.10〜3.0%含有し、残部が鉄および不可避的不純物からなり、且つSiの含有量[Si]とCの含有量[C]の比([Si]/[C])が1.0以上であると共に、フェライト・パーライト組織である。

(もっと読む)

平板状物品の焼入れ熱処理方法

【課題】ベルトコンベアー等の搬送装置で平板状の被熱処理材を加熱・冷却するような連続的な焼入れ熱処理を行う際に、冷媒液への被熱処理材の浸漬方向を調整することによって熱処理変形量を抑制する。

【解決手段】被熱処理材へ作用する曲げモーメントへの抵抗力が最も低い断面内の冷却速度差が小さくなるような方向で、例えば三辺の寸法が異なる矩形平板状の被熱処理材を冷媒液に浸漬する場合には短辺と長辺からなる断面から冷媒液に浸かるように、被熱処理材を冷媒液に浸漬する。

(もっと読む)

長尺鋼材の焼入れ方法

【課題】安価な熱処理設備で、長尺の鋼材における周方向の焼入れ硬さの均一化を達成する方法の提供である。

【解決手段】この焼入れ方法は、長尺の鋼材8を加熱する工程と、加熱された鋼材8を搬送しつつ、この鋼材8に冷却剤を噴射して冷却する工程と、を含む。この冷却剤の噴射速度Vが1m/sを超え30m/s以下であり、噴射角度θが5°以上35°以下である。好ましくは、冷却剤の噴射速度Vが1m/sを超え10m/s以下であり、噴射角度θが15°以上35°以下である。好ましくは、冷却剤の噴射速度Vが10m/sを超え20m/s以下であり、噴射角度θが10°以上30°以下である。好ましくは、冷却剤の噴射速度Vが20m/sを超え30m/s以下であり、噴射角度θが5°以上25°以下である。

(もっと読む)

切刃およびその製造方法

【課題】刃の表面に印章を提供する。

【解決手段】炭素鋼材料から形成された本体を含む刃が提供される。前記本体は刃先部と側面部とを有する。前記側面部はその上に有色酸化被膜220を有する。前記酸化被膜の選択された部分は前記下層の炭素鋼材料が露出されるように除去されて、当該酸化被膜と前記露出された炭素鋼材料との間の色の対比によって前記刃の表面に印章が提供される。

(もっと読む)

焼入れ装置

【課題】金属部品の成形および焼入れのための設備に要するコストを低減でき、酸化スケールの生成を防止できながら、高強度かつ高品質な金属部品を得ることができる、焼入れ装置を提供する。

【解決手段】クランプ機構6(下クランプ部材7および上クランプ部材8)により金属部品2が挟持され、その金属部品2の焼入れ対象部分51の両側に第1電極34の接点部41および第2電極36の接点部46が当接される。この状態で、電源43がオンされて、第1電極34および第2電極36間に金属部品2を介して電流が流される。これにより、焼入れ対象部分51にジュール熱が発生し、焼入れ対象部分51が加熱される。その後、焼入れ対象部分51に下冷却型14および上冷却型25が当接され、焼入れ対象部分51が冷却されつつ型締めされる。

(もっと読む)

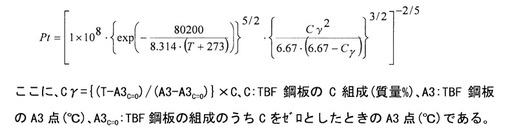

高強度鋼部材の成形方法

【課題】TBF鋼を加熱下でプレス成形して高強度鋼部材に成形するにあたり、その加熱下での成形性および成形後の高強度鋼部材の機械的特性をともに改善しうる高強度鋼部材の成形方法を提供する。

【解決手段】TBF鋼板を450〜600℃の温度T℃に加熱し、その温度T℃において下記式で定義されるPt秒以下の保持時間でプレス成形する。

【数1】 (もっと読む)

(もっと読む)

腐食疲労強度に優れるばね

【課題】 高強度でありながら、腐食疲労強度に優れたばねを提供する。

【解決手段】 本発明のばねは、ロックウェル硬さがHRC53〜HRC56であって、

ロックウェル硬さHRC53〜HRC56の範囲において、ロックウェル硬さをHとしたときの転位密度D(cm−2)が、式(1)を満足しており、旧オーステナイト結晶粒度番号がNO.10以上である。

(式1)D≧1.4×1011×H−6.7×1012

(もっと読む)

41 - 60 / 666

[ Back to top ]