Fターム[4K042BA01]の内容

Fターム[4K042BA01]に分類される特許

121 - 140 / 666

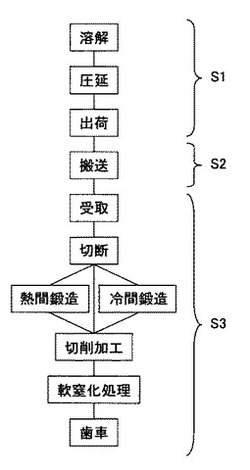

軟窒化歯車

【課題】製造性と疲労特性に優れ、自動車、建設機械用として好ましい軟窒化歯車を提供する。

【解決手段】質量%で、C≦0.15%、Si≦0.5%、Mn≦2.5%、Ti:0.03〜0.35%、Mo:0.03〜0.8%、必要に応じて、Nb≦0.08%、V≦0.3%、W≦1.5%の一種または二種以上を含み、且つ下記式を満足し、残部Feおよび不可避的不純物からなる、軟窒化後において、ベイナイト面積率50%以上の組織を有し、ベイナイト相中に粒径が10nm未満の微細析出物が全析出物の90%以上、分散析出した歯車。0.5≦(C/12)/{(Ti/48)+(Mo/96)+(Nb/93)+(V/51)+(W/184)}≦1.5、各元素は含有量(mass%)で含有しない元素は0とする。

(もっと読む)

機械部品の製造方法

【課題】軟質の鋼材を用いても、製品の強度を十分に確保することができ、前記変形抵抗と部品強度との両立を図れる、冷間鍛造を用いた機械部品の製造方法を提供する。

【解決手段】C含有量を0.06質量%以下の極低炭素領域に下げた軟質の機械構造用鋼を冷間鍛造して機械部品を製造するに際し、前記機械部品の部分的な高強度化領域に対応する素材機械構造用鋼における部分的な高強度化領域の固溶N量を高強度化のために必要な量に予め高めた上で、この部分的な高強度化領域に対して200℃以下の雰囲気温度で塑性ひずみを付与する冷間鍛造を行い、前記機械部品の部分的な高強度化領域の強度を高めるとともに、前記機械部品形状とする。

(もっと読む)

高強度転がり軸受

【課題】鋼製の転がり軸受の表面に鋼素材強化のための熱処理により酸化皮膜が形成された際、このような酸化皮膜によって要所の機械的強度が弱められることのないようにすることである。

【解決手段】鋼素材からなる深溝玉軸受の外輪1および内輪の両部品の表面に、鋼素材強化のための熱処理により形成された熱酸化皮膜3が所要寸法化のための表面研削後にも部分的に残存する高強度転がり軸受であり、この残存する熱酸化皮膜3の内側の鋼素材上に、強塩基水溶液との反応により四酸化三鉄からなる化成酸化皮膜4を設ける。化成酸化皮膜4を主とする酸化皮膜は、負荷を受けても亀裂の生じにくいものであるため、外輪もしくは内輪または両部品は、鋼素材強化のための熱処理を経ても酸化皮膜を有する部分に強度低下のないものになる。

(もっと読む)

ばねの製造方法とばね

【課題】 ばねの寸法が大きくなることを抑制しながら、ばねに所望の機械的硬度と耐久性を付与するための技術を提供する。

【解決手段】 オーステナイト領域まで加熱して冷却された鋼材を準備する準備工程と、準備された鋼材をT℃まで昇温する昇温工程と、T℃まで昇温された鋼材を、T℃で保持時間t秒の間保持する保持工程と、鋼材を冷却する冷却工程と、を備える。保持工程では、T℃が450℃から500℃であって、

【数1】

【数2】

を満たす。

(もっと読む)

鋼材の処理方法

【課題】鋼材の疲労強度を向上することが出来る処理方法の提供。

【解決手段】炭素量0.15%〜0.70%の鋼材に焼入れ処理を施す工程(S1)と、250℃〜300℃で2時間以上加熱して焼き戻し処理を行ない、組織中のオーステナイトをマルテンサイトに変態せしめる熱処理工程(S2)と、大径のショット粒を用いてショットピーニングを行なう第1段のショットピーニング工程(S3)と、第1段のショットピーニング工程(S3)の後、小径のショット粒を用いてショットピーニングを行う第2段のショットピーニング(S4)工程を有する。

(もっと読む)

熱間プレス成形部品およびその製造方法

【課題】Zn系めっき鋼板を素材として熱間プレス成形により、所望の高強度および寸法精度を有するのみならず要求される部位に十分な付着量のめっき皮膜を有し、さらに安価な熱間プレス成形部品を提供する。

【解決手段】Zn系めっき鋼板1における第1の部分2の温度が500℃以下であり、かつ第2の部分3の温度がZn系めっき鋼板1の素材鋼板のA1変態点以上1100℃以下となるように、加熱し、第2の部分3の温度が素材鋼板のA1変態点以上であるときにZn系めっき鋼板1に対するプレス成形を開始し、このプレス成形の途中もしくは完了後にZn系めっき鋼板1を臨界冷却速度以上の冷却速度で冷却することにより、熱間プレス成形部品5を製造する。第1の部分6が十分な付着量のめっき皮膜を有する。

(もっと読む)

静的ねじり強度に優れたドライブシャフト用電縫鋼管およびその製造方法

【課題】自動車用部品、特に、静的ねじり強度特性が要求され、電縫鋼管を冷間加工して所定の形状に成形し、高周波焼き入れを施して中空部品としたドライブシャフト用電縫鋼管において、静的ねじり強度に優れたドライブシャフト用電縫鋼管およびその製造方法を提供する。

【解決手段】鋼成分が、質量%で、C:0.25〜0.55%、Si:0.35%以下、Mn:0.600〜1.50%、Al:0.001〜0.060%、O:0.0001〜0.0050%、S:0.0025%以下、P:0.010%以下、N:0.005%以下、B:0.0003%未満を含有し、残部Fe及び不可避不純物からなる電縫鋼管であって、当該電縫鋼管の管軸方向に垂直の断面の最小硬度(Hv)と、当該断面の旧オーステナイト粒度番号(GS)との関係が、次式{0.25Hv−65GS+500>0}を満足する。

(もっと読む)

高硬度で高靭性の鉄ベース合金及びその製造方法

本開示の態様は、高硬度を示し、軍事用装甲材用途に好適なレベルの弾道性能を付与する、亀裂伝搬の少ない又はない有利なレベルの多ヒット弾道抵抗性を示す低合金鋼に関する。本開示に係る鋼の種々の実施形態は、550BHNを超える硬度を有し、従来の軍事規格に比べて高レベルの弾道貫通抵抗性を示す。 (もっと読む)

鋳鉄鋳造部品およびその製造方法

【課題】製造コストを上げることなく、高い強度、強靭性および耐摩耗性を有する鋳鉄のクランクシャフトを提供する。

【解決手段】本発明は、鋳鉄鋳造部品、特に、オースフェライトからできている第一層(3)、およびオースフェライトとトルースタイトからできている内部(5)に隣接する第二層(4)を有するクランクシャフト(1)に関する。

(もっと読む)

腐食疲労強度に優れるばね用鋼、及びばね

【課題】高い強度を確保しつつ、良好な腐食疲労強度を発揮するばね用鋼を提供する。

【解決手段】焼入れ焼戻しマルテンサイトを含むばね用鋼であって、前記鋼中に含まれるSi量が、質量%で、鋼全体の2.1%以上2.4%以下、C量が0.35%以上0.55%以下、Mn量が0.20%以上1.50%以下、Cr量が0.10%以上1.50%以下を含み、さらに、Ni量が0.40%以上3.00%以下,Mo量が0.05%以上0.50%以下およびV量が0.05%以上0.50%以下からなる群から選択される1種又は2種以上の元素を含み,残部がFe及び不可避不純物からなる。

(もっと読む)

ばね座金、ばね座金組み込みボルト及びその製造方法

【課題】ばね座金付き高張力ボルトを様々の鋼種で製造するにおいて、ボルトの材料として焼き入れしていないナマの材料を使用することを容易ならしめて、座金組み込みボルトの製造コストを低減する。

【手段】ばね座金は、C:0.35〜0.50%、Ni:0.30〜0.60%、Cr:0.80〜1.10%、Mo:0.80〜1.10%、V:0.040〜0.10%を含有したSNCM系鋼材で製造されている。MoやVの析出硬化により、500〜600℃の温度領域で焼き戻ししても硬度が大きく低下しないため、ボルトが様々な鋼種からなっていて焼き戻し温度が大きく相違しても、ボルトと一緒の焼き戻しによって必要な硬度(ばね性)を確保できる。その結果、多種類類のボルトを製造するにおいて、ダイスの寿命向上を図りつつ多種類の材質のばね座金を用意する手間を無くすことができる。

(もっと読む)

回転対称に溶接された部品

この発明は、回転対称に溶接されて、回転対称な溶接部(16)によって連結された二個の部品(12,14)を有し、溶接部(16)の近傍に主要負荷領域(22)が存在する部品(10)であって、縁部の硬化により、そこが強化されるように、溶接部(16)および、それの周囲(22)だけが強化された部品(10)、および、回転対称に溶接されて、二個の部品(12,14)を有する部品(10)を、前記二個の部品(12,14)間の、回転対称な溶接部(16)を溶接することにより製造する方法であって、前記二個の部品(12,14)の溶接後、焼入れゾーン(16,22)の熱入れにより、溶接部(16)および、それの周囲(22)を直ちに硬化させる方法に関するものである。 (もっと読む)

内面突起つきスパイラル鋼管およびその製造法

【課題】現場での補強作業を省略でき、建築物等から受ける軸力や曲げモーメントに対しても十分な強度を持ち、溶接性に優れたコンクリート充填鋼管に使用される内面突起つきスパイラル鋼管およびその製造法を提供する。

【解決手段】質量%で、C:0.05〜0.20、Si:0.6以下、Mn:0.8〜2.2、P:0.02以下、S:0.005以下、Nb:0.005〜0.080、Ti:0.005〜0.030、Al:0.05以下、N:0.001〜0.006、O:0.006以下を含有し、残部が鉄および不可避的不純物からなり、かつ、CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14で定義されるCE値が0.40〜0.55の範囲にあり、フェライト分率が20%未満、ベイナイトとマルテンサイトを合わせた分率が80%以上からなる。

(もっと読む)

内面突起つきスパイラル鋼管の製造法

【課題】現場での補強作業を省略でき、建築物等から受ける軸力や曲げモーメントに対しても十分な強度を持ち、溶接性に優れたコンクリート充填鋼管に使用される内面突起つきスパイラル鋼管およびその製造法を提供する。

【解決手段】C:0.05〜0.20、Si:0.6以下、Mn:0.8〜2.2、P:0.02以下、S:0.005以下、Nb:0.005〜0.080、Ti:0.005〜0.030、Al:0.05以下、N:0.001〜0.006、O:0.006以下を含有し、残部が鉄および不可避的不純物からなり、かつ、CE値が0.35〜0.45の範囲にある母材からなる内面突起つきスパイラル鋼管を、鋼管長手方向が上下方向となる状態で900〜1150℃に加熱後、鋼管内外表面が860℃以上の温度から10℃/秒以上の冷却速度となるように内外両面側から300℃以下まで水冷し、その後、650℃以下で焼き戻し処理する。

(もっと読む)

ホットプレス部材、ホットプレス部材用鋼板、ホットプレス部材の製造方法

【課題】表面硬度の低下が小さい980〜2130MPaのTSを有するホットプレス部材、そのホットプレス部材用鋼板、およびそのホットプレス部材の製造方法を提供する。

【解決手段】質量%で、C:0.09〜0.38%、Si:0.05〜2.0%、Mn:0.5〜3.0%、P:0.05%以下、S:0.05%以下、Al:0.005〜0.1%、N:0.01%以下、Sb:0.002〜0.03%を含有し、残部がFeおよび不可避的不純物からなる組成を有し、引張強度TSが980〜2130MPaであることを特徴とするホットプレス部材。

(もっと読む)

低サイクル疲労特性に優れた浸炭焼入れ鋼材及び浸炭焼入れ部品

【課題】低サイクル疲労特性に優れた浸炭焼入れ鋼材を提供する。

【解決手段】ジョミニ試験における焼入れ端より13mmの位置での硬さが、60×C0.5−5(HRC)以上であり、A=(Mo+0.227Ni+190B−0.087Si−17.2P−2.74V−7.18Cs−0.00955Hs+0.0344Nγ)及びB=(t×(Hcore)2)が、A−0.00000293×B≧14の関係を有することを特徴とする。ただし、Hcore;芯部硬さ、t;有効硬化層深さ、r;破損部位の半径または破損部位の肉厚の半分、Cs;表層の浸炭濃度(質量%)、Hs;表面硬さ(HV)、Nγ;浸炭層の旧オーステナイト結晶粒度である。

(もっと読む)

高強度ボルト

【課題】引張強さが1200MPa以上の高強度ボルトでありながら延性、遅れ破壊特性に優れ、しかも従来には得られなかった優れた耐衝撃性を有するものを提供する。

【解決手段】引張強度が1.2GPa以上で、ネジ部と首下円筒部を有する高強度ボルトであって、Aoを、ネジ部よりも大径の首下円筒部の有効断面積、Hoを前記Ao測定部分の硬さ、Asをネジ部の有効断面積、Hsをネジ部の硬さとして、K=(Ao×Ho)/(As×Hs)が0.8以上とし、かつ、Ho<Hsであることとする。

(もっと読む)

耐遅れ破壊性の改善された高強度ボルト及びその製造方法

【課題】厳しい腐食環境下においても優れた耐遅れ破壊特性を発揮することのできる高強度ボルトおよびその製造方法を提供する。

【解決手段】C:0.25〜0.6%(質量%の意味。以下、同じ。)、Si:0.02〜0.45%、Mn:0.2〜0.8%、P:0.02%以下(0%を含まない)、S:0.025%以下(0%を含まない)、Al:0.1%以下(0%を含まない)、N:0.001〜0.02%、Cr:0.05〜2.0%を含有するとともに、更に、Mo:0.5〜2.0%、Ti:0.02〜0.2%、およびV:0.01〜0.50%よりなる群から選ばれる少なくとも2種以上を含有するとともに、TiとVについてはその合計量が0.08%以上であり、残部が鉄および不可避不純物であって、ボルト軸部のオーステナイト結晶粒度番号が9.0以上であり、ボルト軸部の表面にFe及びCrを含有する酸化スケールを有し、該酸化スケールの最小厚さが0.5μm以上で、且つ、平均厚さが1.0〜4.5μmであることを特徴とする焼入れ焼戻し高強度ボルトである。

(もっと読む)

鉄クロム合金の製造法

本発明は、合金から製造された半製品をサーモメカニカル処理することによる、ラーベス相及び/又はFe含有粒子及び/又はCr含有粒子及び/又はSi含有粒子及び/又は炭化物が析出した鉄クロム合金からの部品の製造法において、第一の工程において、合金を溶解焼鈍温度以上の温度で溶解焼鈍し、次いで、静止保護ガス又は空気、運動している(吹き付けられた)保護ガス又は空気中で、又は水中で冷却し、第二の工程において、半製品の機械加工を0.05〜99%の範囲で実施し、かつ後続の工程において、加工された半製品から完成された部品を0.1℃/分〜1000℃/分で加熱して550℃〜1000℃の適用温度にすることによって、ラーベス相Fe2(M,Si)又はFe7(M,Si)6及び/又はFe含有粒子及び/又はCr含有粒子及び/又はSi含有粒子及び/又は炭化物を意図的かつ微細に分布させる方法に関する。 (もっと読む)

金属構造コンポーネントの製造方法および製造装置

【課題】金属構造コンポーネントの構造の局部的調節を可能にし、同時に安価かつ簡単に実施できる金属構造コンポーネントの製造方法および製造装置を提供することにある。

【解決手段】金属構造コンポーネント、より詳しくは車両の構造コンポーネントを製造する方法であって、鋼部材(16、104)が熱間成形されかつ工具表面(14)との接触により少なくとも数セクションに亘って硬化され、鋼部材の少なくとも2つの部分領域(152、154、162、164)を、硬化中に、互いに異なる冷却速度で冷却し、これらの部分領域の顕微鏡組織が、硬化後に異なるものとなるようにする方法において、熱伝導率が互いに異なる鋼部材の部分領域に対応する工具表面(14)のセクション(32、34、36、38、66、68、70、72)により、互いに異なる冷却速度が発生されることを特徴とする金属構造コンポーネントの製造方法。また本発明は、このような金属構造部品を製造する他の方法、工具およびバッチ炉に関する。

(もっと読む)

121 - 140 / 666

[ Back to top ]