Fターム[5E343ER31]の内容

プリント配線の製造 (50,760) | その他の関連処理方法 (3,993) | 熱処理 (499)

Fターム[5E343ER31]の下位に属するFターム

導体パターン形成工程中 (163)

導体パターン形成後 (281)

Fターム[5E343ER31]に分類される特許

1 - 20 / 55

アルミニウム合金材とセラミックス材の接合方法

【課題】接合部にボイドが少なく、かつ、良好な接合状態のアルミニウム合金材とセラミックス材の接合方法を提供する。

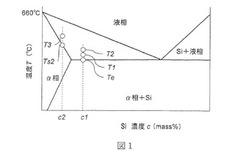

【解決手段】アルミニウム合金材を一方の被接合部材とし、セラミックス材を他方の被接合部材として、前記一方の被接合部材と他方の被接合部材とを接合する方法において、前記一方の被接合部材であるアルミニウム合金材の全質量に対する当該アルミニウム合金材内に生成する液相の質量の比が5〜35%となる温度に加熱して接合することを特徴とするアルミニウム合金材とセラミックス材の接合方法。

(もっと読む)

導電性インク組成物

【課題】 高導電性で安定性に優れ微細な配線の形成に適する導電性インク組成物を提供する。

【解決手段】 ギ酸銅、二種類以上のエタノールアミンを含む組成物を、導電性インク組成物に用いる。

(もっと読む)

はんだプリコート及びその形成方法、並びにはんだプリコート付き基板

【課題】基板表面の凹部領域の底面にある電極に対してはんだプリコートを形成することができ、かつソルダーレジスト表面から突出するのを抑えることができるはんだプリコートの形成方法を提供する。

【解決手段】溶媒に溶解可能な熱可塑性樹脂中にはんだ粒子を分散させてなるリフローフィルムを用い、基板の凹部領域の底面の電極に、下記工程によりはんだプリコートを形成する形成方法である。

(1)基板のソルダーレジスト側の面にリフローフィルムを載置する工程、

(2)リフローフィルム上に、表面が平滑な平板を載置して固定し、平板を基板に向けて押圧する工程、

(3)平板を押圧した状態で、所定の温度以上に加熱する工程、

(4)(3)の工程において、基板のソルダーレジストと平板とが接した状態で保持する工程、及び

(5)(4)の工程終了後に、熱可塑性樹脂を溶媒を用いて溶解除去する工程

(もっと読む)

配線基板の製造方法

【課題】配線と基板との密着性が良好で、配線幅を拡げずに配線厚みを大きくでき、短時間で配線を描画形成できかつ製造コストが低廉な配線基板の製造方法を提供する。

【解決手段】溶剤中に金属微粒子を混入した金属ナノインクの液滴をインクジェットヘッドにより吐出し、絶縁材料からなる基板上に所定の配線パターンを描画するように金属ナノインクの液滴を着滴させ、溶剤を飛散させて乾燥させることにより配線を形成する配線基板の製造方法であって、基板Kに対する濡れ性が良い(θ1≒6°)金属ナノインクの液滴(標準液滴Dp1)を基板K上に着滴させ、所定の配線幅dを有する配線の下地層L1を形成する工程と、金属ナノインクの液滴(大形液滴Dp2)を下地層L1からはみ出ない範囲で下地層L1上に重ねて着滴させる重ね層形成工程と、を備えた。

(もっと読む)

接続構造体の製造方法

【課題】異方性導電材料層を効率的にかつ精度よく配置でき、接続信頼性を高めることができる接続構造体の製造方法を提供する。

【解決手段】本発明に係る接続構造体1の製造方法では、フレキシブルプリント基板4の第1の電極4b上に、異方性導電材料層3Aを配置する。その後、フレキシブルプリント基板4と第2の接続対象部材2とを異方性導電材料層3Aを介して積層し、異方性導電材料層3Aを硬化させる。本発明では、異方性導電材料層3Aを配置する工程において、第1の電極4b上でディスペンサー12を移動させながら、異方性導電ペーストをディスペンサー12から塗布する。塗布開始部分の領域A1及び塗布終了部分の領域A2の内の少なくとも一方の塗布領域で、塗布開始部分の領域A1と塗布終了部分の領域A2との間の塗布領域Bよりも、異方性導電ペーストを多く塗布する。

(もっと読む)

フレキシブル基板の製造方法

【課題】従来のフレキシブル両面銅張積層板の製造方法では、銅箔が加熱ロールにより圧着される時間が短すぎるため、銅箔を効果的に再結晶化させ、銅箔の柔軟性を向上させることができないので、マイクロクラックやクラック等の欠陥が発生しやすい。

【解決手段】まず第1表面と第2表面とを有するフレキシブル絶縁基板を提供し、第1期間内に第1表面と第2表面との上にそれぞれ第1金属層と第2金属層とを形成し、第2期間内にそれらの金属層をアニール処理し、かつ第2期間は第1期間より長いフレキシブル基板の製造方法である。

(もっと読む)

高伝導化プリント基板、およびその製造方法

【課題】第1に、導体断面積を大きくとることができ、第2に、しかも高周波特性に優れており、効率が向上し、第3に、もって小型化が可能となり、第4に、しかもこれらが簡単容易に、コスト面に優れて実現される、高伝導化プリント基板およびその製造方法を提案する。

【解決手段】この高伝導化プリント基板1は、中空導体構造よりなり、絶縁基材2の外表面にパターニングされた銅箔パターン4と、銅箔パターン4を被覆する導体被膜9と、銅箔パターン4と導体被膜9間に形成された発泡中空層7とを、少なくとも有している。そして、銅箔パターン4と導体被膜9とで、導体部10が、形成されている。なお代表例では、発泡中空層7は、発泡インク等の発泡剤5の発泡により形成され、導体被膜9は、半田被膜よりなる。

(もっと読む)

配線回路基板の製造方法

【課題】導体薄膜と金属支持層との密着性を向上させることができ、金属接続部の金属支持層からの剥離を有効に防止することのできる配線回路基板の製造方法を提供すること。

【解決手段】金属支持層2を用意し、ベース絶縁層3を、金属支持層2の上に、ベース開口部13が形成されるように形成し、導体薄膜4を、ベース絶縁層3の上と、ベース絶縁層のベース開口部13から露出する金属支持層2の上とに形成し、導体薄膜4を加熱し、導体パターン5を、ベース絶縁層3の上に形成される導体薄膜4の上に形成するとともに、グランド接続部12を、ベース絶縁層3のベース開口部13から露出する金属支持層2の上に形成される導体薄膜4の上に、グランド配線9に連続して形成する。

(もっと読む)

無電解錫めっき液

【課題】錫めっき皮膜のウィスカーの発生を防止する熱処理時間をより短縮し、製品の生産性を向上させることを目的とする。

【解決手段】可溶性錫塩と、錯化剤と、酸を含む無電解錫めっき液において、分子内に3つ以上のヒドロキシル基を有する水溶性の脂肪族アルコール(但し脂肪族基中にエーテル結合を含んでいてもよい)を含有することを特徴とする無電解錫めっき液。及び該無電解錫めっき液に少なくとも表面に銅を有する被めっき物浸漬した後、110〜130℃の条件下で40〜75分熱処理を行い、得られる錫めっき皮膜中の純錫層の厚さを0.100〜0.250μmとすることを特徴とする錫めっき皮膜を有するめっき物の製造方法。

(もっと読む)

プリント配線板用基板、プリント配線板、プリント配線板の製造方法

【課題】製造に高価な真空設備を必要とせず、よってサイズ的な制限を受けることなく、また有機物接着剤を使用することなく、且つ基材の材質に制限されることなく種々の基材を用いて、高密度、高性能、十分な薄肉化を可能とするプリント配線板用基板、プリント配線板及びプリント配線板の製造方法の提供を課題とする。

【解決手段】絶縁性の基材10と、該基材10の表面を被覆する導電層とからなるプリント配線板用基板1であって、前記基材10は、該基材10を貫通するスルーホール11を有すると共に、前記導電層は、前記スルーホール11の内孔の全表面及び前記基材10の表裏表面を被覆する金属粒子を含む導電性インク層20からなる。

(もっと読む)

プリント配線板用基板、プリント配線板用基板の製造方法

【課題】製造に高価な真空設備を必要とせず、よってサイズ的な制限を受けることなく、また有機物接着剤を使用することなく、且つ基材の材質に制限されることなく種々の基材を用いて、高密度、高性能、十分な薄肉化を可能とすると共に、酸化雰囲気(特に高温の酸化雰囲気)において絶縁性の基材と導電層との界面における酸化物の成長を抑制できることで、絶縁性の基材とめっき層との剥離を防止でき、更にエッチング性の良好なプリント配線板用基板及びその製造方法の提供を課題とする。

【解決手段】絶縁性の基材10の表面にめっき層30を積層してなるプリント配線板用基板1であって、前記絶縁性の基材10とめっき層30との界面にめっき層30の酸化を抑制する金属粒子Lを分散付着させてあることを特徴とするプリント配線板用基板である。

(もっと読む)

基板製造装置及び製造方法

【課題】連続的に基板を形成して生産性が向上させ、外気による汚染を防止する基板製造装置及び製造方法を提供する。

【解決手段】絶縁層111を供給する第1チャンバー200、第1チャンバー200から絶縁層111を受けるもので、絶縁層111の少なくとも一面に粗面を形成する粗面形成ロール310、粗面が形成された絶縁層111に金属層112を蒸着する蒸着器320、及び絶縁層111と金属層112を圧着する圧着ロール330を含む第2チャンバー300、及び第2チャンバー300から金属層112の形成された絶縁層111を引き出して受ける第3チャンバー400を含む。

(もっと読む)

配線基板の製造方法および配線基板

【課題】形成した導体パターンの導通不良を防止することができ、かつ、効率よく配線基板を製造することが可能な配線基板の製造方法および信頼性の高い配線基板を提供すること。

【解決手段】本発明の配線基板の製造方法は、セラミックス材料とガラス粉末と有機物とを含む材料で構成された複数のセラミックス成形体を形成する工程と、セラミックス成形体上に、液滴吐出法により、金属粒子が水系分散媒に分散した導体パターン形成用インクを吐出し、導体パターン前駆体を形成する工程と、導体パターン前駆体を形成した複数のセラミックス成形体を積層し、積層体を得る工程と、積層体を加熱する加熱工程とを有し、加熱工程では、加熱開始から脱脂完了温度に達するまでの過程の250℃以上350℃以下の間において平均昇温速度を変化させるものであり、変化前の平均昇温速度よりも変化後の平均昇温速度のほうが速いことを特徴とする。

(もっと読む)

パターン化膜およびその形成方法

【課題】より簡易な方法で微細かつ平坦性に優れるパターン化膜を実現するためのパターン化膜の形成方法を提供する。

【解決手段】パターン化膜の形成方法は、第1の基板21上に被転写膜60を形成する工程と、第2の基板20上に濡れ性変化層30を形成する工程と、濡れ性変化層30に低表面エネルギー部位と高表面エネルギー部位とを形成する工程と、第1の基板21上に形成された被転写膜60を、濡れ性変化層30が形成された第2の基板20に押し当てる工程と、第2の基板20から第1の基板21を剥離して濡れ性変化層30の高表面エネルギー部位40のみに選択的に被転写膜60を転写してパターン化膜60aを形成する工程と、を備えている。

(もっと読む)

表面反応性支持体、それを用いた配線基板及びそれらの製造方法

【課題】接着性に優れる表面反応性支持体を提供する。

【解決手段】HS-R1-SiX3-nYnで示されるアルコキシシリル基含有チオール化合物やアルコキシオリゴマーからなる群から選ばれる1種以上を、(1)スズ、ニッケル、クロム、亜鉛、コバルト、インジウム、モリブデン、アルミニウム又はこれらの合金が表面に存在せず、かつ表面に酸化銅被膜が形成された銅、(2)金、(3)アルミニウム及び(4)高分子材料から形成される少なくとも1種の支持体の支持体表面に付着させてなる表面反応性支持体。該表面反応性支持体を、積層材として用いた配線基板。

(もっと読む)

配線基板及び配線基板の形成方法

【課題】反りを抑制でき、絶縁膜の縁の必要な膜厚の確保が可能な配線基板を提供する。

【解決手段】膜形成領域上には絶縁材料パターン9Bが液滴吐出装置のノズル118から第1液滴D3を吐出して形成される。絶縁材料パターン9Bは、紫外域の光を照射されて半硬化状態にされる。次に、下地領域20上に絶縁材料パターン11Bが液滴吐出装置のノズル118から第2液滴D4を吐出して形成される。絶縁材料パターン11Bは、紫外域の光を照射されて半硬化状態にされる。半硬化状態にある絶縁材料パターン9B',11B'は、加熱されて硬化する。ビアホールを縁取る第1膜部(絶縁材料パターン9B'を硬化したもの)を形成する第1液滴D3は、絶縁材料を含む無溶剤型の液滴であり、該絶縁パターン以外の第2膜部(絶縁材料パターン11B'を硬化したもの)を形成する第2液滴D4は、絶縁材料を含む溶剤型の液滴である。

(もっと読む)

はんだ粉末付き支持体

【課題】めっき法、ホットレベラー法、ソルダペースト法、はんだボール法等の従来のプリコート法では、はんだ付け部へのはんだの付着が均一にならなかったり、はんだが完全に付着しなかったり、さらには多大な設備と手間がかかった。本発明は、均一塗布ができ、不良が発生しない、簡単な設備で実施できるプリコートに用いるはんだ粉末支持体を提供する。

【解決手段】支持体に塗布した粘着剤の上に粉末はんだを多めに散布し、その後、粘着剤に粘着されていない余剰の粉末はんだを除去する。そして粉末はんだ散布面をフラックスが塗布されたワークに圧力をかけて重ね合わせてから、加熱してはんだ付け部だけにはんだを付着させる。

(もっと読む)

多層プリント配線板およびその製造方法

【課題】スティフナなどとの一体化を行うことなく、反りを少なくすることができる多層プリント配線板と前記プリント配線板の製造工程にロール状に巻く工程を有しても、反りを少なくすることのできる多層プリント配線板の製造方法と前記多層プリント配線板の反りを少なくすることのできる加工方法を提供することを課題とする。

【解決手段】絶縁層の各層毎に、延伸工程の熱固定温度が異なる高分子フィルム材料を、それぞれ用いて配置することを特徴とする多層プリント配線板の製造方法と同製造方法による多層プリント配線板。また、前記多層プリント配線板のシート状の個片を、前記絶縁層の前記延伸工程におけるそれぞれ異なる熱固定温度のなかで最大値の熱固定温度以下で、かつ、該高分子フィルム材料のガラス転移点の温度以上で、かつ融点の温度未満の範囲の温度で加熱する多層プリント配線板の製造方法。

(もっと読む)

フレキシブルプリント基板の製造方法

【課題】液晶性ポリマー(LCP)を基材に用いた高精細且つ高周波用途に適したフレキシブルプリント基板の作製方法を提供すること。

【解決手段】液晶性ポリマー(LCP)からなる樹脂フィルムに脱脂処理をしたのち、導電体金属を蒸発源として金属薄膜の膜厚が1μm以下となるようにLCPフィルム上に蒸着させた後、電気メッキを1μm以上30μm以下形成して、ポリマーフィルムと金属膜との密着性を高めたフレキシブルプリント基板を作製する。

(もっと読む)

部品内蔵配線基板の製造方法

【課題】配線積層部のコプラナリティを改善することにより、信頼性に優れた部品内蔵配線基板を製造することが可能な部品内蔵配線基板の製造方法を提供すること。

【解決手段】配線基板は、収容工程、樹脂層形成工程、固定工程、配線積層部形成工程及びはんだバンプ形成工程などを経て製造される。収容工程では、収容穴部90内に部品101を収容する。樹脂層形成工程では、樹脂層92で収容穴部90の内壁面91と部品側面106との隙間を埋める。固定工程では、樹脂層92を硬化させて部品101を固定する。配線積層部形成工程では配線積層部を形成し、はんだバンプ形成工程では導体層上にはんだバンプ45を形成する。なお、固定工程後であって、配線積層部形成工程において最外層の樹脂絶縁層を積層する前には、はんだの融点と同程度の温度に加熱する加熱工程を行う。

(もっと読む)

1 - 20 / 55

[ Back to top ]