国際特許分類[B21C23/00]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 圧延以外の方法による金属板,線,棒,管,型材または類似の半製品の製造;実質的に材料を除去しない金属加工と関連して用いる補助作業 (3,382) | 金属の押出し;衝撃押出し (402)

国際特許分類[B21C23/00]の下位に属する分類

特有の形または形状の材料からの出発,例.機械的に予備処理したもの (11)

被覆のない製品の製造 (121)

金属押出しに特に適するプレス (34)

金属被覆した製品の製造;2個以上の金属からの製品の製造 (22)

被押出し金属またはダイスまたはその類似のものの潤滑,例.潤滑剤の物理的状態,潤滑剤を供給する位置 (14)

国際特許分類[B21C23/00]に分類される特許

51 - 60 / 200

フェライト系ステンレス鋼材の製造方法およびフェライト系ステンレス鋼管の製造方法

【課題】熱間加工後の靭性が優れるフェライト系ステンレス鋼材の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.08%、Si:1.0%以下、Mn:1.0%以下、Cr:11.5〜14.5%、Ni:0.14〜0.49%、Al:0.10%を超えて0.30%以下、N:0.030%以下を含み、残部がFeおよび不純物からなる化学組成を有する素材に、下記の(1)〜(3)を満足する条件で、加熱、熱間加工および冷却を行う。

(1)加熱温度を850〜1150℃とすること、

(2)熱間加工を加工比(加工前の断面積/加工後の断面積)8以上で行うこと、

(3)熱間加工後、冷却開始温度から800℃までの温度域における冷却速度を150〜600℃/分とすること。

(もっと読む)

高強度で耐応力腐食割れ性に優れたハイドロフォーム成形用アルミニウム合金押出管

【課題】ポートホール押出により、ハイドロフォームによる拡管成形性に優れ、かつ耐応力腐食割れ性にも優れた高強度7000系アルミニウム合金押出管を製造する。

【解決手段】Zn:6.0〜9.0%、Mg:0.8〜2.0%、Cu:0.6〜2.0%、Mn:0.1〜0.5%、Cr:0.1〜0.3%、Zr:0.1〜0.3%を含有し、残部Al及び不可避不純物からなり、不可避不純物のうちSiが0.05%以下に制限され、表面再結晶層の厚さが70μm以下の7000系アルミニウム合金押出管。望ましくは、CuとMgの合計含有量が3.5%以下とされる。

(もっと読む)

アルミニウム合金製品およびその製造方法

【課題】より簡単な製造プロセスでもって、耐応力腐食割れ性に優れたアルミニウム合金製品を得る。

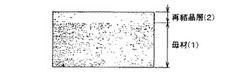

【解決手段】5000系または7000系のアルミニウム合金を母材1としてアルミニウム合金製品を押出し加工する。押出し加工後に、その表面にショットブラストによる研磨を施し、表面に形成された粗大再結晶層2を除去する。

(もっと読む)

Al合金クラッド鋳塊及びその製造方法、並びにそれを用いた熱交換器用Al合金クラッド材及びその製造方法

【課題】クラッド鋳塊製造方法において、複雑な製造工程および装置を必要とせず、且つ、クラッド鋳塊に求められる特徴を有するクラッド鋳塊の製造方法、および、クラッド鋳塊製造方法で得られたクラッド鋳塊を押し出し加工して得られる、芯材と皮材の界面においてポロシティが少ないクラッド材を提供する。

【解決手段】クラッド鋳塊製造方法は皮材を溶融状態で芯材表面に接させるため、芯材と皮材の接合界面が従来のクラッド材製造方法に比べ密となる。これによって、押し出し加工の際に皮材が変形し押し出し機内で詰まることや、圧延または押し出しが成功しても、芯材と皮材の界面にポロシティが残存し、熱交換器用クラッド材に求められるろう付け性、耐食性、強度の低下による不良品発生による歩留まり悪化を改善する。

(もっと読む)

自動車用エネルギ吸収部材

【課題】取り付けスペースの制約を満足した上で、曲げ強度およびエネルギー吸収特性が高い、衝突特性に優れたアルミニウム合金製自動車用エネルギ吸収部材を提供する。

【解決手段】アルミニウム合金押出中空形材からなる自動車用エネルギ吸収部材1の中空形状3が、外側および内側のフランジ4、5、ウエブ6、7、中リブ8、9とからなる目型断面形状などで形成され、長手方向中央部1aには、ウエブ6、7側からのプレス加工30により、中空形状3の一部を変形させた変断面部2が設けられており、この変断面部2では、その横断面幅が小さくなっているとともに、その横断面における外側フランジ4の一部4b、4cが中央部4aよりも自動車車体の外側に向けて張り出している。

(もっと読む)

複合部品及び複合部品の製造方法

【課題】運転席の組み立て部に使う様々な材料で作られた複数の部品を含む複合部品の剛性と支持力を保ったままで重量を軽減できる、複合部品とその複合部品の製造方法を提供する。

【解決手段】第一部品部201と、第二部品部202と、前記第一部品部201と前記第二部品部202の間に延設された第三部品部203とを備え、前記第一部品部201と前記第二部品部202はマグネシウムを含む材料で形成され、前記第三部品部203はアルミニウムを含む材料で形成され、前記第一部品部201と前記第二部品部202が、複合部品102の大部分を構成する。

(もっと読む)

マグネシウム合金押出形材の製造方法

【課題】 超塑性加工性に優れたマグネシウム合金押出形材の製造方法を提供。

【解決手段】 Alを3〜10質量%含有するマグネシウム合金のビレットを鋳造し、ビレットを380〜430℃で1〜16時間均質化処理し、次に150〜300℃で8〜48時間析出処理した後、250〜420℃の押出温度にて押出加工する。析出処理は、ビレットの状態で行う代わりに、押出加工後に押出形材に行うこともできる。

(もっと読む)

鉛蓄電池プレートを製造する方法およびシステム

【課題】 鉛蓄電池プレートを製造する方法およびシステムを提供することである。

【解決手段】 鉛酸蓄電池の鉛または鉛合金のプレート格子を製造する方法およびシステムは、開示される。それは、鉛または鉛合金の融点より10〜100℃低い温度下で鉛または鉛合金の溶融の連続押出を具備し、押出物は、続いて、鉛または鉛合金の融点より少なくとも230℃以上低い温度下で、10%未満のトータルドラフトレートにて平坦化プロセスを受け、そして、その後、押出物は、プレート格子を製造するために処理されることができる。  (もっと読む)

(もっと読む)

アルミニウム合金押出形材のロール曲げ加工方法及びアルミニウム合金押出形材製部材

【課題】曲げ加工後の残留応力を小さくすることで耐応力腐食割れ性能に優れるアルミニウム合金押出形材製部材を得る。

【解決手段】長手方向に垂直な断面でみたとき、曲げ内側及び曲げ外側に位置する一対のフランジ2,3と、これらを接続するウエブ4,5を有し、かつ曲げ半径方向に略垂直で前記ウエブ4,5よりも幅方向外側の両方向に張り出した突出フランジ6,7を有するアルミニウム合金押出形材のロール曲げ加工方法。突出フランジ6,7の曲げ内側の面6a,7aを受けロール12で支持し、かつ突出フランジ6,7の曲げ外側の面6b,7bに押さえロール15で載荷しながら曲げ加工して、長手方向に曲率を付与する。自動車用ドア補強材、バンパー補強材又はルーフ補強材等のエネルギー吸収部材として用いられる。

(もっと読む)

疲労強度及び耐衝撃破壊性に優れるAl−Mg−Si系アルミニウム合金押出材

【課題】押出生産性が良く、高い疲労強度と優れた耐衝撃破壊性を有し、さらには成形性にも優れたAl−Mg−Si系のアルミニウム合金押出材の提供を目的とする。

【解決手段】質量%で、Mg:0.3〜0.8%、Si:0.5〜1.2%、且つ、化学量論Mg2Siバランス組成よりも過剰Si量を0.3%以上含有し、Cu:0.05〜0.4%、Mn:0.2〜0.4%、Cr:0.1〜0.3%、Fe:0.20%以下、Zr:0.20%以下、Ti:0.005〜0.1%、の範囲に制御し、残部がアルミニウムと不可避的不純物であり、疲労強度140MPa以上、疲労比0.45以上、破断後の疲労破面のストライエーションの間隔が5.0μm以下である。

(もっと読む)

51 - 60 / 200

[ Back to top ]