コンテナ荷役車両

【課題】コンテナの積載量に応じてリフトシリンダへの圧液の供給形態を変更することにより、荷役フレームの円滑な動作を確保する。

【解決手段】油圧ポンプ43から両リフトシリンダ35,36に対して圧油を供給する中速回路と、油圧ポンプ43から一方のリフトシリンダ36に対してのみ圧油を供給する高速回路とを切換可能に形成する切換弁47,48と、油圧ポンプ43からリフトシリンダ35,36に供給する油圧を検出するための圧力検出スイッチ75〜78と、制御部70とを備える。制御部70は、コンテナ2が引き上げられる際に圧力検出スイッチ75〜78が検出する油圧が第1閾値未満である場合、中速回路および高速回路の形成を許容し、前記油圧が第1閾値以上第2閾値未満である場合、中速回路の形成を許容する一方、高速回路の形成を禁止し、前記油圧が第2閾値以上である場合、リフトシリンダ35,36への圧油の供給を禁止する。

【解決手段】油圧ポンプ43から両リフトシリンダ35,36に対して圧油を供給する中速回路と、油圧ポンプ43から一方のリフトシリンダ36に対してのみ圧油を供給する高速回路とを切換可能に形成する切換弁47,48と、油圧ポンプ43からリフトシリンダ35,36に供給する油圧を検出するための圧力検出スイッチ75〜78と、制御部70とを備える。制御部70は、コンテナ2が引き上げられる際に圧力検出スイッチ75〜78が検出する油圧が第1閾値未満である場合、中速回路および高速回路の形成を許容し、前記油圧が第1閾値以上第2閾値未満である場合、中速回路の形成を許容する一方、高速回路の形成を禁止し、前記油圧が第2閾値以上である場合、リフトシリンダ35,36への圧油の供給を禁止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンテナを車台上と地上との間で積み降ろしするコンテナ荷役車両に関する。

【背景技術】

【0002】

コンテナ荷役車両では、車台上に搭載されたコンテナの積み降ろしは、同車両に搭載された荷役装置によって行われる(例えば、特許文献1参照。)。特許文献1に開示されているコンテナ荷役車両の荷役装置は、傾動フレーム、荷役フレーム、リフトシリンダ、油圧回路などで構成されている。傾動フレームは、その基端部が車台後部に回動自在に支持され、その先端部が荷役フレームの基端部に相対回動自在に連結されている。傾動フレームと荷役フレームとの連結部には、当該連結部を固縛して相対回動不能にする固縛装置が設けられている。荷役フレームは、L形アームからなり、傾動フレームと反対側にコンテナを係合するフックが設けられている。リフトシリンダは、その両端が荷役フレームと車台とにそれぞれ連結され、伸縮することにより荷役フレーム単体又は互いに一体に固縛された荷役フレームおよび傾動フレームを回動する。

【0003】

コンテナ荷役車両の車台上に搭載されたコンテナを地上に降ろす場合、固縛装置による傾動フレームと荷役フレームの固縛を解除し、リフトシリンダを伸長させる。そうすると、傾動フレームは車台上に残ったまま、荷役フレームだけが後方へ回動し、荷役フレームのフックに係合されたコンテナが車台の後方において地上に降ろされる。

【0004】

反対に、地上に置かれたコンテナをコンテナ荷役車両の車台上に引き上げて搭載する場合は、荷役フレームのフックとコンテナの係合ピンとを係合させて、リフトシリンダを収縮させる。そうすると、荷役フレームは車台の後方から前方へ向かって回動し、L形アームのフックに係合されたコンテナは車台後方から車台上に引き上げられ車台上に搭載される。

【0005】

特許文献1に開示されているコンテナ荷役車両では、車台上に搭載されたコンテナを地上に降ろす際に、荷役フレームを後方へ回動させる回動速度のスピードアップを図っている。具体的には、荷役フレームを後方へ回動させる際に、リフトシリンダのロッド側室からの戻り油を同シリンダのボトム側室に供給することができるように油圧回路が構成されている。これにより、リフトシリンダの伸長速度を増速させ、荷役フレームの後方への回動速度のスピードアップを図っている。

【0006】

なお、コンテナ荷役車両に関するものではないが、特許文献2には、荷箱を水平状態から傾動させる際に油圧シリンダに供給する油圧が所定圧以上になると、過積載の警報音を鳴動し、油圧シリンダが伸長しないようにリリーフ弁を作動させるダンプ車両が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−108767号公報

【特許文献2】特公昭59−29448号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、特許文献1に開示されているコンテナ荷役車両では、荷役フレームを後方へ回動させる際に、荷役フレームの回動途中で切換弁を作動させてリフトシリンダのロッド側室からの戻り油を同シリンダのボトム側室に供給してリフトシリンダの伸長速度(荷役フレームの回動速度)を増速させている。

【0009】

しかしながら、このコンテナ荷役車両は、コンテナの積載量に応じてリフトシリンダの伸長速度を制御するものではないため、コンテナの積載量が大きい場合は、リフトシリンダの推力が不足して荷役フレームが円滑に動作しないおそれがある。

【0010】

本発明は、かかる問題に鑑みてなされたものであり、コンテナの積載量に応じてリフトシリンダへの圧液の供給形態を変更することにより、荷役フレームの円滑な動作を確保するコンテナ荷役車両を提供することを目的としている。

【課題を解決するための手段】

【0011】

上述の課題を解決するための手段として、本発明のコンテナ荷役車両は、以下のように構成されている。

【0012】

すなわち、本発明のコンテナ荷役車両は、車台に対し車幅方向軸の回りに回動自在に設けられ、コンテナを車台と地上との間で積み降ろしする荷役フレームと、前記車台と前記荷役フレームとの間に連結され、その伸長動作により前記荷役フレームを後方へ回動させ、その収縮動作により前記荷役フレームを前方へ回動させるように配設された複数のリフトシリンダと、を備えるものを前提としており、液圧供給源から前記複数のリフトシリンダの全部に対して圧液を供給する中速回路と、前記液圧供給源から前記複数のリフトシリンダの一部に対してのみ圧液を供給する高速回路とを切換可能に形成する回路切換手段と、前記液圧供給源から前記リフトシリンダに供給する液圧を検出するための液圧検出手段と、前記コンテナが車台上に着床した状態または地面に載置された状態から引き上げられる際に前記液圧検出手段が検出する液圧が第1閾値未満である場合、前記中速回路および前記高速回路の形成を許容し、前記液圧が第1閾値以上第2閾値未満である場合、前記中速回路の形成を許容する一方、前記高速回路の形成を禁止する制御手段と、を備える。

【0013】

かかる構成を備えるコンテナ荷役車両によれば、コンテナの積載量に応じて自動的にリフトシリンダへの圧液の供給形態が変更されることにより、荷役フレームの円滑な動作が確保される。

【0014】

上記コンテナ荷役車両において、前記制御手段は、前記液圧が第2閾値以上である場合、前記リフトシリンダへの圧液の供給を禁止する、ものであることが望ましい。

【0015】

かかる構成を備えるコンテナ荷役車両によれば、コンテナが過積載状態にある場合には、荷役フレームの円滑な動作および安全性が確保できないので、リフトシリンダへの圧液の供給が禁止され、荷役フレームの作動が禁止される。

【0016】

上記コンテナ荷役車両において、過積載を報知する過積載報知手段を更に備え、前記制御手段は、前記コンテナが着床状態または着地状態から引き上げられる際に前記液圧検出手段が検出する液圧が第2閾値以上である場合、前記過積載報知手段を駆動して過積載を報知するものであることが望ましい。

【0017】

かかる構成を備えるコンテナ荷役車両によれば、コンテナが過積載状態にあるとき、過積載報知手段により、過積載が報知されるので、ユーザは容易にコンテナの過積載に気付くことができる。

【発明の効果】

【0018】

本発明のコンテナ荷役車両によれば、コンテナの積載量に応じて自動的にリフトシリンダへの圧液の供給形態が変更されることにより、荷役フレームの円滑な動作が確保される。また、コンテナが過積載状態にある場合には、リフトシリンダへの圧液の供給が禁止されることにより安全性が確保される。

【図面の簡単な説明】

【0019】

【図1】コンテナ荷役車両の左側面図であって、コンテナの脱着動作を示す図である。

【図2】コンテナ荷役車両の左側面図であって、コンテナのチルト動作を示す図である。

【図3】コンテナ荷役車両の要部平面図である。

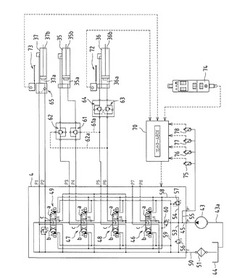

【図4】コンテナ荷役車両の油圧回路等を示す図である。

【図5】リモートコントローラを示す図である。

【図6】スライドシリンダの収縮速度の制御手順を示すフローチャートである。

【図7】中速モードで降ろし動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図8A】高速モードで降ろし動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図8B】高速モードで降ろし動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図9】中速モードで引き上げ動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図10】スライドシリンダの伸長速度の制御手順を示すフローチャートである。

【図11A】高速モードで引き上げ動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図11B】高速モードで引き上げ動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図12】リフトシリンダ高速禁止フラグの設定手順を示すフローチャートである。

【図13】リフトシリンダ作動禁止フラグの設定手順を示すフローチャートである。

【図14】中速モードでチルトアップ動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図15A】高速モードでチルトアップ動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図15B】高速モードでチルトアップ動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図16】中速モードでチルトダウン動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図17】高速モードでチルトダウン動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図18】コンテナ荷役車両の左側面図であって、高速モードによるコンテナの脱着動作時におけるL形アームの回動速度の変化を説明するための図である。

【図19】コンテナ荷役車両の左側面図であって、中速モードによるコンテナの脱着動作時におけるL形アームの回動速度の変化を説明するための図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態に係るコンテナ荷役車両ついて図面を参照して説明する。図1および図2は、本発明の実施形態に係るコンテナ荷役車両1を示している。図1はコンテナ2を荷役装置3によって荷台と地上との間で積み降ろしする脱着動作を示しており、図2はコンテナ2を荷役装置3によって傾動させるチルト動作を示している。

【0021】

コンテナ荷役車両1は、それぞれ車体前後方向に延びる車体フレーム11の前端部上にキャブ12を備えている。キャブ12の後方の車体フレーム11上には、この車体フレーム11に沿って車体前後方向に延びる左右一対のサブシャーシ13(図3参照)が設けられている。コンテナ2は、各サブシャーシ13を介して各車体フレーム11上に搭載される。また、各車体フレーム11の後端部には地上に向かって張り出し可能なジャッキ14が設けられ、荷役装置3によるコンテナ2の積み降ろし時の車体後方への重心移動に対し、ジャッキ14を張り出しておくことでコンテナ荷役車両1の安定性が高められるようになっている。

【0022】

コンテナ2は、その底部に略矩形状の底壁2aを有し、この底壁2aの周囲を前後両壁2b、2cおよび左右両側壁2d、2eが囲んで略直方体形状に形成されている。

【0023】

コンテナ2の底壁2aの下面には車体前後方向へ延びる左右一対の主桁21,21が設けられている。コンテナ2の前壁2bの上部には、後述するフック部34dが係合可能な係合ピン22が設けられている。コンテナ2の後壁2cは、その上端が、左右両側壁2d、2eの後端上部位置において車幅方向に延びる軸23回りに支持されて、後方へ下開き可能となっている。なお、コンテナ2の後壁2cは、図示しない後壁固縛装置により後方への開放が規制可能となっている。

【0024】

荷役装置3は、図1〜図3に示すように、左右一対の傾動フレーム32、L形アーム34、左右一対の第1および第2リフトシリンダ35,36、左右一対の案内ローラ16、後に詳述する油圧回路などを備えている。傾動フレーム32は、その後端部がサブシャーシ13の後端位置において車幅方向に配置された第1車幅方向軸31の回りに回動自在に連結され、これにより、サブシャーシ13に対し傾動自在となっている。L形アーム34は、コンテナ2を車台(車体フレーム11、サブシャーシ13等)と地上との間で積み降ろしする荷役フレームであって、その基端部は各傾動フレーム32の前端部に対し第1車幅方向軸31と平行な第2車幅方向軸33の回りに回動自在に設けられている。これにより、L形アーム34は各傾動フレーム32に対しても回動自在となっている。リフトシリンダ35,36は、図3に示すように、L形アーム34の左右両側部と上記各サブシャーシ13の前端部との間に連結され、L形アーム34を回動させる。このリフトシリンダ35,36は、例えば油圧シリンダで構成されており、両リフトシリンダ35,36の一端側は、サブシャーシ13および車体フレーム11を介して連結され、両リフトシリンダ35,36の他端側は、L形アーム34のベースアーム部34aを介して連結されている。これにより、両リフトシリンダ35,36の伸縮動作が互いに同期するようになっている。案内ローラ16,16は、サブシャーシ13の後端に設けられ、第1車幅方向軸31回りに回動自在に支持されている。この案内ローラ16,16は、コンテナ2を積み降ろしする際にコンテナ2の主桁21を車両前後方向へ円滑に案内するために設けられている。

【0025】

上記L形アーム34は、ベースアーム部34a、基部アーム部34b、起立アーム部34cおよびフック部34dを備えている。ベースアーム部34aは、傾動フレーム32の前端部に対し第2車幅方向軸33の回りに回動自在に連結されている。基部アーム部34bは、ベースアーム部34aに対し前後方向に摺動自在に内装されている。起立アーム部34cは、図1の実線で示すように、基部アーム部34bの先端部から屈曲して上方に延びている。フック部34dは、起立アーム部34cの先端に設けられ、コンテナ2の係合ピン22に対し係脱可能に係合する略C字状の部材となっている。

【0026】

ベースアーム部34aと基部アーム部34bとの間には、スライドシリンダ37が連結されており、このスライドシリンダ37が伸縮作動することにより、ベースアーム部34aの一端から基部アーム部34bが伸縮するようになっている。以下、ベースアーム部34aの一端から基部アーム部34bを伸縮させることを「L形アーム34を伸縮させる」ともいう。

【0027】

L形アーム34と傾動フレーム32との間には、L形アーム34のベースアーム部34aが傾動フレーム32に対し側面視略一直線状となるように保持して第2車幅方向軸33回りの相対回動を規制する固縛装置(図示せず)が備え付けられている。この固縛装置は、上記スライドシリンダ37が伸長状態のとき傾動フレーム32に対しL形アーム34を相対回動不能に固縛し、上記スライドシリンダ37が収縮状態のときその固縛を解除するように構成されている。

【0028】

−油圧回路−

次に、荷役装置3の油圧回路を図4に基づいて説明する。43は油圧供給源である油圧ポンプである。油圧ポンプ43は図示しないエンジンの動力で駆動されるようになっており、吸込み管43aを通じてオイルタンク44内の作動油を汲み上げ吐出口より圧油を供給する。

【0029】

油圧ポンプ43の吐出口はバルブユニット4のプレッシャポートPを介してメイン油路45の上流端に接続されている。このメイン油路45には、流量切換弁46、第2リフトシリンダ36の伸縮動作を切換える第2リフトシリンダ用切換弁48、第1リフトシリンダ35の伸縮動作を切換える第1リフトシリンダ用切換弁47、およびスライドシリンダ37の伸縮動作を切換えるスライドシリンダ用切換弁49が上流側から順に直列に設置されている。

【0030】

メイン油路45の下流端はバルブユニット4のタンクポートTに接続されており、このタンクポートTに排油管50が接続されている。排油管50の途中位置には、フィルタ51が設置されている。

【0031】

各切換弁46〜49は、それぞれ6ポート3位置電磁パイロット切換弁からなり、その全てが中立位置(非励磁状態;図4に示す位置)にあるときは、油圧ポンプ43により供給される圧油の全量がメイン油路45、排油管50を介してオイルタンク44に還流される。

【0032】

メイン油路45には、油圧ポンプ43と流量切換弁46との間に第1〜第3分岐油路53〜55の一端が接続されている。第1分岐油路53の他端は、メイン油路45の下流端近傍に接続されており、その第1分岐油路53の途中には、リリーフ弁56が設けられている。第2分岐油路54の他端には、減圧弁57が設けられており、所定のパイロット圧まで減圧された圧油がパイロット油路58に供給されるようになっている。このパイロット油路58を通じて各切換弁46〜49へパイロット圧が供される。なお、59はタンクポートTに連通したドレン油路である。

【0033】

第3分岐油路55の他端は、出力プレッシャポートP’を通じて第1圧力検出スイッチ75、第2圧力検出スイッチ76、第3圧力検出スイッチ77および第4圧力検出スイッチ78に接続されている。60はメイン油路45に設置されたシーケンス弁であり、油圧ポンプ43の駆動後すぐにパイロット圧を立てるために設けられている。

【0034】

各切換弁46〜49の各ポートは、図4に示すように、バルブユニット4のアクチュエータ用油圧ポートP1〜P8やメイン油路45と接続されている。

【0035】

第1リフトシリンダ35のボトム側室35aに通じる同シリンダ35のボトム側ポートは、油圧ポートP4を介して第1リフトシリンダ用切換弁47の所定ポートに接続されている。第1リフトシリンダ35のロッド側室35bに通じる同シリンダ35のロッド側ポートは、油圧ポートP3を介して第1リフトシリンダ用切換弁47の所定ポートに接続されている。また、第1リフトシリンダ35の背圧を維持するために、第1リフトシリンダ35のボトム側ポートと油圧ポートP4を接続する油路上には、第1カウンタバランス弁61が設けられ、第1リフトシリンダ35のロッド側ポートと油圧ポートP3を接続する油路上には、第2カウンタバランス弁62が設けられている。第1カウンタバランス弁61のパイロット圧は、後述する第4カウンタバランス弁64の油圧ポンプ43側から供給され、第2カウンタバランス弁62のパイロット圧は、後述する第3カウンタバランス弁63の油圧ポンプ43側から供給されるようにパイロット経路が設けられている。

【0036】

第2リフトシリンダ36のボトム側室36aに通じる同シリンダ36のボトム側ポートは、油圧ポートP6を介して第2リフトシリンダ用切換弁48の所定ポートに接続されている。第2リフトシリンダ36のロッド側室36bに通じる同シリンダ36のロッド側ポートは、油圧ポートP5を介して第2リフトシリンダ用切換弁48の所定ポートに接続されている。また、第2リフトシリンダ36の背圧を維持するために、第2リフトシリンダ36のボトム側ポートと油圧ポートP6を接続する油路上には、第3カウンタバランス弁63が設けられ、第2リフトシリンダ35のロッド側ポートと油圧ポートP5を接続する油路上には、第4カウンタバランス弁64が設けられている。なお、第3カウンタバランス弁63のパイロット圧は、第4カウンタバランス弁64の油圧ポンプ43側から供給され、第4カウンタバランス弁64のパイロット圧は、第3カウンタバランス弁63の油圧ポンプ43側から供給される。

【0037】

スライドシリンダ37のボトム側室37aに通じる同シリンダ37のボトム側ポートは、油圧ポートP2を介してスライドシリンダ用切換弁49の所定ポートに接続されている。スライドシリンダ37のロッド側室37bに通じる同シリンダ37のロッド側ポートは、油圧ポートP1を介してスライドシリンダ用切換弁49の所定ポートに接続されている。また、スライドシリンダ37のボトム側ポートと油圧ポートP2を接続する油路上には、パイロットチェック弁65が設けられている。このパイロットチェック弁65の1次側には油圧ポートP2が接続され、2次側にはスライドシリンダ37のボトム側室37aが接続され、さらに、1次側には油圧ポートP1およびロッド側室37b間の油路からパイロット圧が導入される。

【0038】

また、流量切換弁46は、中立位置c(図4に示す位置)に切換えられると、メイン油路45に第1油路を配置し、図4中の右位置aに切換えられると、メイン油路45に第1油路より流路断面積が絞られた第2油路を配置する。メイン油路45に第2油路を配置した場合、メイン油路45に第1油路を配置した場合と比較して、油圧ポンプ43から各シリンダ35〜37へ供給される圧油の流量が絞られ、油圧ポンプ43から吐出された圧油の一部がリリーフ弁56からリリーフされるようになる。

【0039】

以上の油圧回路における切換弁46〜49の切換動作は、制御部70によって制御される。制御部70には、第2リフトシリンダ36のストローク量を検出する第2リフトシリンダ用ストロークセンサ72、スライドシリンダ37のストローク量を検出するスライドシリンダ用ストロークセンサ73、リモートコントローラ74、第1〜第4圧力検出スイッチ75〜78等が接続されており、制御部70は、リモートコントローラ74および上記各センサ等72〜78の出力信号に基づいて切換弁46〜49の切換動作を制御する。

【0040】

上記ストロークセンサ72,73としては、例えば、ワイヤー式ストロークセンサが用いられるが、シリンダ内蔵型のストロークセンサであってもよい。

【0041】

制御部70が切換制御する第1および第2リフトシリンダ用切換弁47,48は、リフトシリンダ35,36の伸縮速度を高速にする高速回路と、リフトシリンダ35,36の伸縮速度を中速にする中速回路とを切換可能に形成する回路切換手段として機能する。但し、本実施形態では、第1および第2リフトシリンダ用切換弁47,48と流量切換弁46とで、リフトシリンダ35,36の伸縮速度を低速にする低速回路を形成する場合もある。

【0042】

上記高速回路は、第1リフトシリンダ用切換弁47を中立位置cに切換え、第2リフトシリンダ用切換弁48を右位置a又は左位置bに切換えることにより、油圧ポンプ43から第2リフトシリンダ36のみに対して圧油を供給し、第1リフトシリンダ35のボトム側室35aとロッド側室35bとを短絡させるとともに、オイルタンク44に連通させて、第2リフトシリンダ36に第1リフトシリンダ35を従動させることにより実現される。

【0043】

上記中速回路は、第1および第2リフトシリンダ用切換弁47,48を何れも右位置a又は何れも左位置bに切換えることにより、油圧ポンプ43から両方のリフトシリンダ35,36に対して圧油を供給することにより実現される。但し、流量切換弁46が右位置aに切換えられている場合は、油圧ポンプ43から各シリンダ35,36へ供給される圧油の流量が絞られるので、低速回路が形成される。

【0044】

また、本実施形態では、各リフトシリンダ35,36のボトム側室35a,36aおよびロッド側室35b,36bへ圧油を供給するための油路上にそれぞれカウンタバランス弁61〜64が設けられ、上記高速回路および中速回路の何れが形成されていてもリフトシリンダ35,36からの戻り油がカウンタバランス弁を必ず通過するようになっている。このことから、リフトシリンダ35,36の伸縮速度にかかわらず(高速回路および中速回路の何れか形成されているにもかかわらず)、コンテナ2の荷重によりリフトシリンダ35,36が伸縮されてしまうことが防止される。

【0045】

さらに、高速回路の形成時に油圧ポンプ43から圧油が供給される第2リフトシリンダ36側の油路から高速回路の形成時に油圧ポンプ43から圧油が供給されない第1リフトシリンダ35側の油路に設置された第1および第2カウンタバランス弁61,62にそれぞれパイロット圧を供給する外部パイロット61a,62aが設けられている。これにより、高速回路形成時に油圧ポンプ43から圧油が供給されない第1リフトシリンダ35側においても容易に十分な排圧を発生させることができる。

【0046】

−リモートコントローラ−

図5はリモートコントローラ74を示す図である。このリモートコントローラ74は、コンテナ荷役車両1のキャブ12内に備え付けられており、脱着スイッチ741、チルトスイッチ742、スライドスイッチ743、増速スイッチ744、警告灯745、スピーカ746等を備える。

【0047】

脱着スイッチ741は、コンテナ2の脱着時に操作される3位置切換式のものである。脱着スイッチ741の一方(図5において「引き上げ」と表示されている側)を押し続けることで、コンテナを地上から車体フレーム11上に引き上げて搭載する引き上げ動作が実行され、脱着スイッチ741の他方(図5において「降ろし」と表示されている側)を押し続けることで、コンテナを車体フレーム11上から地上に降ろす降ろし動作が実行される。なお、引き上げ動作又は降ろし動作中に、脱着スイッチ741から操作者の手が離れると当該スイッチが自動的に中立位置に復帰し、上記動作が中断するようになっている。

【0048】

チルトスイッチ742は、コンテナ2を傾動(チルト)させる際に操作される3位置切換式のものである。チルトスイッチ742の一方(図5において「UP」と表示されている側)を押し続けることで、コンテナを水平状態から傾斜状態に向かってチルト動作が実行され、チルトスイッチ742の他方(図5において「DOWN」と表示されている側)を押し続けることで、コンテナを傾斜状態から水平状態に向かってチルト動作が実行される。なお、チルト動作中に、チルトスイッチ742から操作者の手が離れると自動的に当該スイッチが中立位置に復帰し、上記動作が中断するようになっている。

【0049】

スライドスイッチ743は、L形アーム34を伸縮させるために操作される3位置切換式のものである。スライドスイッチ743の一方(図5において「スライド伸」と表示されている側)を押し続けることで、L形アーム34の伸長動作が実行され、スライドスイッチ743の他方(図5において「スライド縮」と表示されている側)を押し続けることで、L形アーム34の収縮動作が実行される。なお、伸縮動作中に、スライドスイッチ743から操作者の手が離れると自動的に当該スイッチが中立位置に復帰し、上記伸縮動作が中断するようになっている。

【0050】

増速スイッチ744は、脱着動作およびチルト動作(第1および第2リフトシリンダ35,36の伸縮動作)の動作速度モードを切換えるために操作される2位置切換え式のものである。増速スイッチ744を一方(図5において「中速」と表示されている側)に切換えることで、動作速度モードが中速モードとなり、増速スイッチ744を他方(図5において「高速」と表示されている側)に切換えることで、動作速度モードが高速モードとなる。第1および第2リフトシリンダ35,36の伸縮速度は、高速モードでは、低速→中速→高速→中速→低速となり、中速モードでは、低速→中速→低速となる。よって、高速モードの方が脱着動作およびチルト動作の作動時間が短縮される。

【0051】

第1および第2リフトシリンダ35,36が低速または中速で伸縮する場合、両方のリフトシリンダ35,36に圧油が供給されるため、L形アーム34の回動トルクは比較的強いが、第1および第2リフトシリンダ35,36が高速で伸縮する場合、油圧ポンプ43は第2リフトシリンダ36のみに圧油を供給するため、L形アーム34の回動トルクは比較的弱くなる。

【0052】

警告灯745およびスピーカ746は、過積載を作業者に報知するためのものであり、例えば、制御部70がコンテナ2の過積載を検出した場合に、警告灯745が点灯され、スピーカ746から過積載を知らせる所定の警告音が鳴動される。

【0053】

−コンテナの脱着動作−

以下、上記リモートコントローラ74の操作に応じて実行されるコンテナ2の脱着動作についてフローチャートに基づいて説明する。後述するスライドシリンダ37のストローク量S1の閾値Y0〜Y3は、Y0<Y1<Y2<Y3の関係にある。Y0は、脱着動作におけるスライドシリンダ37の最小ストローク量であり、Y3は、脱着動作におけるスライドシリンダ37の最大ストローク量である。また、第2リフトシリンダのストローク量S2の閾値X0〜X5は、X0<X1<X2<X3<X4<X5の関係にある。X0は、脱着動作における第2リフトシリンダの最小ストローク量であり、X5は、脱着動作における第2リフトシリンダの最大ストローク量である。

【0054】

<降ろし動作(中速モード)>

まず、コンテナ2が車台上に着床した状態から中速モードで地上に降ろす中速モード降ろし動作について図6および図7に基づいて説明する。コンテナ2が車体フレーム11上に着床している初期状態として、スライドシリンダ37は伸長状態(ストローク量S1=Y3)にあり、リフトシリンダ35,36は収縮状態(ストローク量S2=X0)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0055】

この状態において、増速スイッチ744を「中速」と表示されている側(以下「中速側」という。)にして(中速モードにして)、脱着スイッチ741の「降ろし」と表示されている側(以下「降ろし側」という。)を押し続けると(ステップST1:YES)、制御部70は、スライドシリンダ37のストローク量S1がY0<S1≦Y1又はY2<S1であるか否かを判定する(ステップST2)。ここで肯定判定をした場合は、ステップST3へ移り、否定判定をした場合はステップST4に移る。なお、上記初期状態では、スライドシリンダ37のストローク量S1は最長ストローク量Y3になっているので、本ステップでは肯定判定される。

【0056】

ステップST3において、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ低速収縮状態」とする。具体的には、制御部70は、スライドシリンダ用切換弁49を左位置bとし、流量切換弁46を右位置aとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られた上でスライドシリンダ37のロッド側室37bに供給され、スライドシリンダ37(L形アーム34)は低速で収縮するようになる。なお、上記初期状態から低速収縮動作を開始したスライドシリンダ37は、そのストローク量S1が閾値Y2未満になるまで低速収縮動作を継続する(ステップST1:YES、ステップST2:YES、ステップST3)。

【0057】

ステップST4において、制御部70は、スライドシリンダのストローク量S1がY1<S1≦Y2であるか否かを判定する。ここで、肯定判定をした場合は、ステップST5へ移り、否定判定をした場合はステップST6に移る。

【0058】

ステップST5において、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ中速収縮状態」とする。具体的には、制御部70は、スライドシリンダ用切換弁49を左位置bとしたまま、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、スライドシリンダ37のロッド側室37bに供給され、スライドシリンダ37(L形アーム34)は中速で収縮する。このスライドシリンダ37の中速収縮動作は、スライドシリンダ37のストローク量S1が閾値Y1以下になるまで継続され(ステップST1:YES、ステップST2:NO、ステップST4:YES、ステップST5)、スライドシリンダ37のストローク量S1が閾値Y1以下になると、再びステップST2において肯定判定がなされ、スライドシリンダ37(L形アーム34)は再び低速で収縮するようになる(ステップST3)。

【0059】

その後、制御部70は、スライドシリンダ37のストローク量S1が最小ストローク量Y0になると(ステップST6:YES)、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とする(ステップST7)。具体的には、制御部70は、スライドシリンダ用切換弁49を中立位置cとし、流量切換弁46を中立位置cとする。これにより、油圧ポンプ43からスライドシリンダ37への圧油の供給が停止し、スライドシリンダ37(L形アーム34)の収縮動作が停止する。このとき、L形アーム34を傾動フレーム32に対して固縛する固縛装置は既に解放状態となり、リフトシリンダ35,36の伸縮動作に対してL形アーム34のみが回動可能な状態となる。

【0060】

以上ステップST1〜ST7の説明では、脱着スイッチ741の降ろし側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は、(ステップST1:NO、ステップST8:YES)、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とするようになっている(ステップST7)。

【0061】

スライドシリンダ37(L形アーム34)が最小ストローク量Y0で停止した後、なおも、増速スイッチ744が中速側のまま、脱着スイッチ741の降ろし側が押し続けられると、図7のフローチャートに示すように、制御部70は、ステップST11で肯定判定をして、ステップST12において、スライドシリンダ37のストローク量S1が最短ストローク量Y0であるか否かを判定する。ここで肯定判定をした場合は、ステップST13へ移り、否定判定をした場合はこのルーチンを抜ける。つまり、スライドシリンダ37のストローク量S1が最短ストローク量Y0になっている場合に、後述のリフトシリンダ35,36の伸長動作が可能となり、スライドシリンダ37のストローク量S1が最短ストローク量Y0に達していない場合は、引き続き図6に示したルーチンによりスライドシリンダ37の収縮動作が継続される。

【0062】

ステップST13において、制御部70は、後述するリフトシリンダ作動禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST14へ移り、否定判定をした場合はステップST19に移る。本ステップST13により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態にある場合)に、リフトシリンダ35,36の伸長動作、つまり、コンテナ2の降ろし動作が回避され、安全性が確保される。

【0063】

ステップST14において、制御部70は、第2リフトシリンダ36のストローク量S2がS2≦X1又はX4<S2<X5であるか否かを判定する。ここで肯定判定をした場合は、ステップST15へ移り、否定判定をした場合はステップST16に移る。

【0064】

ステップST15において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速伸長状態」とする。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を右位置aとし、流量切換弁46を右位置aとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られた上で第1および第2リフトシリンダ35,36のボトム側室35a,36aに供給され、第1および第2リフトシリンダ35,36は低速で伸長し、L形アーム34は低速で後方へ回動する。なお、上記初期状態から低速伸長動作を開始したリフトシリンダ35,36は、そのストローク量S2が閾値X1より大きくなるまで低速伸長動作を継続する(ステップST11:YES、ステップST12:YES、ステップST13:NO、ステップST14:YES、ステップST15)。

【0065】

ステップST16において、制御部70は、第2リフトシリンダ36のストローク量S2がX1<S2≦X4であるか否かを判定する。ここで、肯定判定をした場合は、ステップST17へ移り、否定判定をした場合はステップST18に移る。

【0066】

ステップST17において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速伸長状態」とする。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を右位置aとしたまま、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、第1および第2リフトシリンダ35,36のボトム側室35a,36aに供給され、第1および第2リフトシリンダ35,36は中速で伸長し、L形アーム34は中速で後方へ回動する。この第1および第2リフトシリンダ35,36の中速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X4を超えるまで継続され(ステップST11:YES、ステップST12:YES、ステップST13:NO、ステップST14:NO、ステップST16:YES、ステップST17)、第2リフトシリンダ36のストローク量S2が閾値X4を超えると、再びステップST14において肯定判定がなされ、第1および第2リフトシリンダ35,36は再び低速で伸長するようになる(ステップST15)。

【0067】

その後、制御部70は、第2リフトシリンダ36のストローク量S2が最大ストローク量X5になると(ステップST18:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST19)。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を中立位置cとし、流量切換弁46を中立位置cとする。これにより、油圧ポンプ43から第1および第2リフトシリンダ35,36への圧油の供給が停止し、第1および第2リフトシリンダ35,36の伸長動作およびL形アーム34の後方回動が停止する。以上によりコンテナ2の降ろし動作が完了する。

【0068】

以上ステップST11〜ST19の説明では、脱着スイッチ741の降ろし側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は(ステップST11:NO、ステップST20:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST19)、L形アーム34の回動動作を途中で停止する。

【0069】

<降ろし動作(高速モード)>

つぎに、コンテナ2が車台上に着床した状態から高速モードで地上に降ろす高速モード降ろし動作について図8Aおよび図8Bに基づいて説明する。以下の説明においても、コンテナ2が車体フレーム11上に着床した初期状態として、スライドシリンダ37は伸長状態(ストローク量S1=Y3)にあり、リフトシリンダ35,36は収縮状態(ストローク量S2=X0)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0070】

この状態において、増速スイッチ744を「高速」と表示されている側(以下「高速側」という。)にして(高速モードにして)、脱着スイッチ741の降ろし側を押し続けると(ステップST21:YES)、制御部70は、図6に基づき説明した処理動作を実行して、スライドシリンダ37をストローク量S1が最小ストローク量Y0になるまで収縮させた後(ステップST22:YES)、ステップST23において、後述するリフトシリンダ作動禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST24へ移り、否定判定をした場合はステップST33に移る。本ステップST23により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態である場合)に、リフトシリンダ35,36の伸長動作、つまり、コンテナ2の降ろし動作が回避され、安全性が確保される。

【0071】

ステップST24において、第2リフトシリンダ36のストローク量S2がS2≦X1又はX4<S2<X5であるか否かを判定する。ここで肯定判定をした場合は、ステップST24へ移り、否定判定をした場合はステップST26に移る。

【0072】

ステップST25において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で伸長し、L形アーム34は低速で後方へ回動する。なお、上記初期状態から低速伸長動作を開始したリフトシリンダ35,36は、第2リフトシリンダ37のストローク量S2が閾値X1より大きくなるまで低速伸長動作を継続する(ステップST21:YES、ステップST22:YES、ステップST23:NO、ステップST24:YES、ステップST25)。

【0073】

ステップST26において、制御部70は、第2リフトシリンダ36のストローク量S2がX1<S2≦X2又はX3<S2≦X4であるか否かを判定する。ここで肯定判定をした場合は、ステップST27へ移り、否定判定をした場合はステップST28に移る。

【0074】

ステップST27において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で伸長し、L形アーム34は中速で後方へ回動する。この第1および第2リフトシリンダ35,36の中速伸長動作は、第2リフトシリンダ37のストローク量S2がX1<S2≦X2である場合は、閾値X2より大きくなるまで、第2リフトシリンダ37のストローク量S2がX3<S2≦X4である場合は、閾値X4より大きくなるまで継続される(ステップST21:YES、ステップST22:YES、ステップST23:NO、ステップST24:NO、ステップST26:YES、ステップST27)。

【0075】

ステップST28において、制御部70は、第2リフトシリンダ36のストローク量S2がX2<S2≦X3であるか否かを判定する。ここで肯定判定をした場合は、ステップST29へ移り、否定判定をした場合はステップST32に移る。

【0076】

ステップST29において、制御部70は、バルブユニット4内の切換弁の状態が「リフトシリンダ停止状態」であるか否かを判定する。ここで肯定判定をした場合は、ステップST27へ移り、否定判定をした場合はステップST30に移る。本ステップでは、コンテナ2が車体フレーム11上に着床した状態から高速で地上に降ろす動作の途中で、脱着スイッチ741から操作者の手が離れて、リフトシリンダ35,36の動作が途中で停止した後、再び脱着スイッチ741の降ろし側が押された場合に(ステップST29:YES)、リフトシリンダ35,36を高速でなく、中速で伸長させるためのものである。これにより、一旦回動を停止したL形アーム34が再び回動を開始する際にL形アーム34の回動トルクが比較的大きいリフトシリンダ35,36の中速伸長動作を実行させるようにしている。

【0077】

ステップST30において、制御部70は、後述するリフトシリンダ高速禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST27へ移り、否定判定をした場合はステップST31に移る。本ステップにより、コンテナ2の重量が設定値以上ある場合に、L形アーム34の回動トルクが比較的小さくなるリフトシリンダ35,36の高速伸長動作を回避し、L形アーム34の回動トルクが比較的大きくなるリフトシリンダ35,36の中速伸長動作を実行させる。これによりL形アーム34の円滑な動作と安全性が確保される。

【0078】

ステップST31において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ高速伸長状態」とする。具体的には、制御部70は、第1リフトシリンダ用切換弁47を中立位置cとし、第2リフトシリンダ用切換弁48を右位置aとし、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、第2リフトシリンダ36のボトム側室36aのみに供給される。その結果、第1および第2リフトシリンダ35,36は高速で伸長し、L形アーム34は高速で後方へ回動する。この第1および第2リフトシリンダ35,36の高速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X3を超えるまで継続され、第2リフトシリンダ36のストローク量S2が閾値X3を超えると、再びステップST26において肯定判定がなされ、第1および第2リフトシリンダ35,36は再び中速で伸長するようになる(ステップST27)。

【0079】

その後、制御部70は、第2リフトシリンダ36のストローク量S2が最大ストローク量X5になると(ステップST32:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST33)。これにより、第1および第2リフトシリンダ35,36は停止し、L形アーム34の後方への回動も停止する。以上によりコンテナ2の降ろし動作が完了する。

【0080】

以上ステップST21〜ST33の説明では、脱着スイッチ741の降ろし側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は(ステップST21:NO、ステップST34:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST33)、L形アーム34の回動動作を途中で停止する。

【0081】

<引き上げ動作(中速モード)>

つぎに、コンテナ2を地上から中速モードで車体フレーム11上に引き上げる中速モード引き上げ動作について図9および図10のフローチャートに基づいて説明する。以下の説明では、コンテナ2が地上にある初期状態として、スライドシリンダ37は収縮状態(ストローク量S1=Y0)にあり、リフトシリンダ35,36は伸長状態(ストローク量S2=X5)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0082】

この状態において、増速スイッチ744を中速側にして(中速モードにして)、脱着スイッチ741の「引き上げ」と表示されている側(以下「引き上げ側」という。)を押し続けると(ステップST41:YES)、制御部70は、後述するリフトシリンダ作動禁止フラグがON状態であるか否かを判定する(ステップST42)。ここで肯定判定をした場合は、ステップST43へ移り、否定判定をした場合はステップST48に移る。本ステップST42により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態である場合)に、リフトシリンダ35,36の収縮動作、つまり、コンテナ2の引き上げ動作が回避され、安全性が確保される。

【0083】

ステップST43において、制御部70は、第2リフトシリンダ36のストローク量S2がX0<S2≦X1又はX4<S2であるか否かを判定する。ここで肯定判定をした場合は、ステップST44へ移り、否定判定をした場合はステップST45に移る。

【0084】

ステップST44において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速収縮状態」とする。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を左位置bとし、流量切換弁46を右位置aとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られた上で第1および第2リフトシリンダ35,36のロッド側室35b,36bに供給され、第1および第2リフトシリンダ35,36は低速で収縮し、L形アーム34は低速で前方へ回動する。なお、上記初期状態から低速収縮動作を開始したリフトシリンダ35,36は、第2リフトシリンダ37のストローク量S2が閾値X4より小さくなるまで低速収縮動作を継続する(ステップST41:YES、ステップST42:NO、ステップST43:YES、ステップST44)。

【0085】

ステップST45において、制御部70は、第2リフトシリンダ36のストローク量S2がX1<S2≦X4であるか否かを判定する。ここで、肯定判定をした場合は、ステップST46へ移り、否定判定をした場合はステップST47に移る。

【0086】

ステップST46において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速収縮状態」とする。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を左位置bとし、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、第1および第2リフトシリンダ35,36のロッド側室35b,36bに供給され、第1および第2リフトシリンダ35,36は中速で収縮し、L形アーム34は中速で前方へ回動する。この第1および第2リフトシリンダ35,36の中速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X1以下になるまで継続され(ステップST41:YES、ステップST42:NO、ステップST45:YES、ステップST46)、ストローク量S2が閾値X1以下になると、再びステップST43で肯定判定され、第1および第2リフトシリンダ35,36は低速で収縮するようになる(ステップST43)。

【0087】

その後、制御部70は、第2リフトシリンダ36のストローク量S2が最小ストローク量X0、つまり、L形アーム34が前方へ限界回動位置まで回動してコンテナ2が車台上に着床した状態になると(ステップST47:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST48)。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を中立位置cとし、流量切換弁46を中立位置cとする。これにより、油圧ポンプ43から第1および第2リフトシリンダ35,36への圧油の供給が停止し、第1および第2リフトシリンダ35,36の収縮動作およびL形アーム34の前方回動が停止する。

【0088】

以上ステップST41〜ST48の説明では、脱着スイッチ741の引き上げ側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は(ステップST41:NO、ステップST49:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST48)、L形アーム34の回動動作を途中で停止する。

【0089】

以後も続けて、脱着スイッチ741の引き上げ側を押し続けると(ステップST51:YES)、制御部70は、第2リフトシリンダ36のストローク量S2がS2=X0であるか否かを判定する(ステップST52)。ここで肯定判定をした場合は、ステップST53に移り、否定判定をした場合は、本ルーチンを抜ける。

【0090】

ステップST53において、制御部70は、スライドシリンダ37のストローク量S1がS1≦Y1又はY2<S1<Y3であるか否かを判定する。ここで肯定判定をした場合は、ステップST54へ移り、否定判定をした場合はステップST55に移る。

【0091】

ステップST54において、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ低速伸長状態」とする。具体的には、制御部70は、スライドシリンダ用切換弁49を右位置aとし、流量切換弁46を右位置aとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られた上でスライドシリンダ37のボトム側室37aに供給され、スライドシリンダ37(L形アーム34)は低速で伸長する。なお、上記初期状態から低速伸長動作を開始したスライドシリンダ37は、そのストローク量S1が閾値Y1以上になるまで低速伸長動作を継続する(ステップST51:YES、ステップST52:YES、ステップST53:YES、ステップST54)。

【0092】

ステップST55において、制御部70は、スライドシリンダのストローク量S1がY1≦S1≦Y2であるか否かを判定する。ここで、肯定判定をした場合は、ステップST56へ移り、否定判定をした場合はステップST57に移る。

【0093】

ステップST56において、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ中速伸長状態」とする。具体的には、制御部70は、スライドシリンダ用切換弁49を右位置aとし、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、スライドシリンダ37のボトム側室37aに供給され、スライドシリンダ37(L形アーム34)は中速で伸長する。このスライドシリンダ37の中速伸長動作は、スライドシリンダ37のストローク量S1が閾値Y2より大きくなるまで継続され(ステップST51:YES、ステップST52:YES、ステップST53:NO、ステップST55:YES、ステップST56)、スライドシリンダ37のストローク量S1が閾値Y2より大きくなると、再びステップST53において肯定判定がなされ、スライドシリンダ37(L形アーム34)は低速で伸長する。

【0094】

その後、制御部70は、スライドシリンダ37のストローク量S1が最大ストローク量Y3になると(ステップST57:YES)、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とする(ステップST58)。具体的には、制御部70は、スライドシリンダ用切換弁49を中立位置cとし、流量切換弁46を中立位置cとする。これにより、油圧ポンプ43からスライドシリンダ37への圧油の供給が停止し、スライドシリンダ37(L形アーム34)が停止する。このとき、L形アーム34を傾動フレーム32に対して固縛する固縛装置は既に固縛状態となる。以上によりコンテナ2の引き上げ動作が完了する。

【0095】

以上ステップST51〜ST58の説明では、脱着スイッチ741の引き上げ側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は、(ステップST51:NO、ステップST59:YES)、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とする(ステップST58)。

【0096】

<引き上げ動作(高速モード)>

つぎに、コンテナ2を地上から高速モードで車体フレーム11上に引き上げる高速モード引き上げ動作について図11Aおよび図11Bのフローチャートに基づいて説明する。以下の説明においてもコンテナ2が地上にある初期状態として、スライドシリンダ37は収縮状態(ストローク量S1=Y0)にあり、リフトシリンダ35,36は伸長状態(ストローク量S2=X5)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0097】

この状態において、増速スイッチ744を高速側にして(高速モードにして)、脱着スイッチ741の引き上げ側を押し続けると(ステップST61:YES)、制御部70は、後述するリフトシリンダ作動禁止フラグがON状態であるか否かを判定する(ステップST62)。ここで肯定判定をした場合は、ステップST63へ移り、否定判定をした場合はステップST72に移る。本ステップST62により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態である場合)に、リフトシリンダ35,36の収縮動作、つまり、コンテナ2の引き上げ動作が回避され、安全性が確保される。

【0098】

ステップST63において、制御部70は、第2リフトシリンダ36のストローク量S2がX0<S2≦X1又はX4<S2であるか否かを判定する。ここで肯定判定をした場合は、ステップST64へ移り、否定判定をした場合はステップST65に移る。

【0099】

ステップST64において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で収縮し、L形アーム34は低速で前方へ回動する。なお、上記初期状態から低速収縮動作を開始したリフトシリンダ35,36は、第2リフトシリンダ37のストローク量S2が閾値X4以下になるまで低速収縮動作を継続する(ステップST61:YES、ステップST62:NO、ステップST63:YES、ステップST64)。

【0100】

ステップST65において、制御部70は、第2リフトシリンダ36のストローク量S2がX1<S2≦X2またはX3<S2≦X4であるか否かを判定する。ここで、肯定判定をした場合は、ステップST66へ移り、否定判定をした場合はステップST67に移る。

【0101】

ステップST66において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で収縮し、L形アーム34は中速で前方へ回動する。このリフトシリンダ35,36の中速収縮動作は、第2リフトシリンダ36のストローク量S2がX3<S2≦X4である場合は、そのストローク量S2が閾値X3以下になるまで継続され、第2リフトシリンダ36のストローク量S2がX1<S2≦X2である場合は、そのストローク量S2が閾値X1以下になるまで継続される(ステップST61:YES、ステップST62:NO、ステップST63:NO、ステップST65:YES、ステップST66)。

【0102】

ステップST67において、制御部70は、第2リフトシリンダ36のストローク量S2がX2<S2≦X3であるか否かを判定する。ここで肯定判定をした場合は、ステップST68へ移り、否定判定をした場合はステップST71に移る。

【0103】

ステップST68において、制御部70は、バルブユニット4内の切換弁の状態が「リフトシリンダ停止状態」であるか否かを判定する。ここで肯定判定をした場合は、ステップST69へ移り、否定判定をした場合はステップST66に移る。本ステップST68では、コンテナ2を地上から車体フレーム11上に搭載する引き上げ動作の途中で、脱着スイッチ741から操作者の手が離れて、リフトシリンダ35,36の動作が途中で停止した後、再び脱着スイッチ741の引き上げ側が押された場合に(ステップST68:YES)、リフトシリンダ35,36を高速でなく、中速で収縮させるためのものである。これにより、一旦回動を停止したL形アーム34が再び回動を開始する際にL形アーム34の回動トルクが比較的大きいリフトシリンダ35,36の中速収縮動作を実行させるようにしている。

【0104】

ステップST69において、制御部70は、リフトシリンダ高速禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST66へ移り、否定判定をした場合はステップST70に移る。本ステップST69により、コンテナ2の重量が所定値以上ある場合に、L形アーム34の回動トルクが比較的小さくなるリフトシリンダ35,36の高速収縮動作を回避し、L形アーム34の回動トルクが比較的大きくなるリフトシリンダ35,36の中速収縮動作を実行させる。これにより、L形アーム34の円滑な動作と安全性が確保される。なお、リフトシリンダ高速禁止フラグのON/OFFの切換動作については後に説明する。

【0105】

ステップST70において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ高速収縮状態」とする。具体的には、制御部70は、第1リフトシリンダ用切換弁47を中立位置cとし、第2リフトシリンダ用切換弁48を左位置bとし、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、第2リフトシリンダ36のロッド側室36bのみに供給され、第1および第2リフトシリンダ35,36は高速で収縮し、L形アーム34は高速で前方へ回動する。この第1および第2リフトシリンダ35,36の高速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X2以下になるまで継続され、第2リフトシリンダ36のストローク量S2が閾値X2以下になると、再びステップST65において肯定判定がなされ、第1および第2リフトシリンダ35,36は再び中速で収縮するようになる(ステップST66)。

【0106】

その後、制御部70は、第2リフトシリンダ36のストローク量S2が最小ストローク量X0、つまり、L形アーム34が前方へ限界回動位置まで回動してコンテナ2が車台上に着床した状態になると(ステップST71:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST72)。これにより、第1および第2リフトシリンダ35,36は停止し、L形アーム34の前方への回動も停止する。

【0107】

その後、図10に基づいて説明したスライドシリンダ37の伸長動作が実行され、スライドシリンダ37のストローク量S1が最大ストローク量Y3に達すると、スライドシリンダ37(L形アーム34)の伸長動作が停止して、コンテナ2の引き上げ動作が完了する。

【0108】

以上ステップST61〜ST72の説明では、脱着スイッチ741の引き上げ側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は、(ステップST61:NO、ステップST73:YES)、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とする(ステップST72)。

【0109】

<リフトシリンダ高速禁止フラグ>

図12は、リフトシリンダ高速禁止フラグの設定ルーチンを示している。すなわち、制御部70は、第2リフトシリンダ36のストローク量S2がX0≦S2≦X1である場合(ステップST81:YES)、第1圧力検出スイッチ75の出力信号に基づいて油圧ポンプ43の吐出側の油圧が所定の閾値以上であるか否かを判定する(ステップST82)。ここで閾値となる油圧は、当該油圧を第2リフトシリンダ36のみに供給してL形アーム34を後方へ回動させることが可能な重量のコンテナ2を車台上に搭載したときに、L形アーム34を後方へ回動し始める際に油圧ポンプ43の吐出側に発生する油圧とすることが望ましい。本ステップST81で、肯定判定をした場合は、リフトシリンダ高速禁止フラグをONとし(ステップST83)、否定判定をした場合は、リフトシリンダ高速禁止フラグをOFFとする(ステップST84)。

【0110】

一方、制御部70が第2リフトシリンダ36のストローク量S2がX0≦S2≦X1でないと判定した場合(ステップST81:NO)、第2リフトシリンダ36のストローク量S2がX4≦S2≦X5であるか否かを判定する。ここで、肯定判定をした場合は、ステップST86に移り、否定判定をした場合は本ルーチンを抜ける。

【0111】

ステップST86において、第2圧力検出スイッチ76の出力信号に基づいて圧力が所定の閾値(この閾値は、第1圧力検出スイッチ75が検出する閾値と同一であるとは限らない)以上であるか否かを判定する。ここで閾値となる油圧は、当該油圧を第2リフトシリンダ36のみに供給してL形アーム34を前方へ回動させることが可能な重量のコンテナ2を地上から引き上げる際に、L形アーム34を前方へ回動し始める際に油圧ポンプ43の吐出側に発生する油圧とすることが望ましい。本ステップST86で、肯定判定をした場合は、リフトシリンダ高速禁止フラグをONとし(ステップST83)、否定判定をした場合は、リフトシリンダ高速禁止フラグをOFFとする(ステップST84)。

【0112】

<リフトシリンダ作動禁止フラグ>

図13は、リフトシリンダ作動禁止フラグの設定ルーチンを示している。すなわち、制御部70は、第2リフトシリンダ36のストローク量S2がX0≦S2≦X1である場合(ステップST91:YES)、第3圧力検出スイッチ77の出力信号に基づいて油圧ポンプ43の吐出側の油圧が所定の閾値以上であるか否かを判定する(ステップST92)。ここで閾値となる油圧は、コンテナ2の積載量を最大積載量(過積載とならない積載量の上限)としてL形アーム34を後方へ回動し始める際に油圧ポンプ43の吐出側に発生する油圧とすることが望ましい。本ステップST92で、肯定判定をした場合、制御部70は、リフトシリンダ作動禁止フラグをONとし(ステップST93)、過積載警告灯745を点灯するとともに(ステップST94)、過積載警告音をスピーカ746から発生させる(ステップST95)。なお、上記ステップST94,ST95において、過積載警告灯745が既に点灯している場合はその点灯状態を継続し、過積載警告音がスピーカ746から既に発生している場合はその警告音を継続する。

【0113】

一方、ステップST92で否定判定をした場合は、リフトシリンダ作動禁止フラグをOFFとし(ステップST96)、過積載警告灯745を消灯するとともに(ステップST97)、スピーカ746から発生している過積載警告音を停止させる(ステップST98)。なお、上記ステップST97,ST98において、過積載警告灯745が既に消灯している場合はその消灯状態を継続し、スピーカ746からの過積載警告音が既に停止している場合はその停止状態を継続する。

【0114】

一方、ステップST91において、第2リフトシリンダ36のストローク量S2がX0≦S2≦X1でないと判定された場合、制御部70は、第2リフトシリンダ36のストローク量S2がX4≦S2≦X5であるか否かを判定する(ステップST99)。ここで、肯定判定をした場合は、ステップST100に移り、否定判定をした場合は本ルーチンを抜ける。

【0115】

ステップST100において、制御部70は、第4圧力検出スイッチ78の出力信号に基づいて圧力が所定の閾値(この閾値は、第3圧力検出スイッチ75が検出する閾値と同一であるとは限らない)以上であるか否かを判定する。ここで閾値となる油圧は、コンテナ2の積載量を最大積載量(過積載とならない積載量の上限)としてL形アーム34を前方へ回動し始める際に油圧ポンプ43の吐出側に発生する油圧とすることが望ましい。本ステップST100で、肯定判定をした場合は、ステップST93へ移り、否定判定をした場合は、ステップST96に移る。

【0116】

−コンテナのチルト動作−

次に、上記リモートコントローラ74の操作に応じて実行されるコンテナ2のチルト動作について図14〜図17のフローチャートに基づいて説明する。なお、後述するスライドシリンダ37のストローク量S1の閾値Y0〜Y3は、Y0<Y1<Y2<Y3の関係にある。Y0は、スライドシリンダ37の最小ストローク量であり、Y3は、スライドシリンダ37の最大ストローク量である。また、第2リフトシリンダのストローク量S2の閾値X0,X11〜X13は、X0<X11<X12<X13の関係にある。X0は、第2リフトシリンダ36の最小ストローク量であり、X13は、チルト動作における第2リフトシリンダ36の最大ストローク量である。

【0117】

<チルトアップ動作(中速モード)>

まず、コンテナ2が車体フレーム11上に着床した状態から中速モードで傾動させるチルトアップ動作について説明する。コンテナ2が車台上に着床されている初期状態として、スライドシリンダ37は伸長状態(ストローク量S1=Y3)にあり、リフトシリンダ35,36は収縮状態(ストローク量S2=X0)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0118】

この状態において、増速スイッチ744を中速側にして(中速モードにして)、チルトスイッチ742の「UP」と表示されている側(以下「チルトアップ側」という。)を押し続けると(ステップST101:YES)、制御部70は、スライドシリンダ37のストローク量S1が最長ストローク量Y3であるか否かを判定する(ステップST102)。ここで肯定判定をした場合は、ステップST103へ移り、否定判定をした場合はこのルーチンを抜ける。つまり、スライドシリンダ37のストローク量S1が最長ストローク量Y3になっている場合は、図示しない固縛装置が固縛状態になっているので、固縛状態のまま、後述のリフトシリンダ35,36の伸長動作を開始することでL形アーム34と傾動フレーム32とが一体に傾動可能となる。

【0119】

ステップST103において、制御部70は、リフトシリンダ作動禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST104へ移り、否定判定をした場合はステップST109に移る。本ステップST103により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態にある場合)に、リフトシリンダ35,36の伸長動作、つまり、コンテナ2のチルトアップ動作が回避され、安全性が確保される。

【0120】

ステップST104において、制御部70は、第2リフトシリンダ36のストローク量S2がS2≦X11であるか否かを判定する。ここで肯定判定をした場合は、ステップST105へ移り、否定判定をした場合はステップST106に移る。

【0121】

ステップST105において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で伸長し、L形アーム34および傾動フレーム32は一体となって起立側に低速で傾動する(起立側に向かって第1車幅方向軸31回りに回動する)。この第1および第2リフトシリンダ35,36の低速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X11より大きくなるまで継続される(ステップST101:YES、ステップST102:YES、ステップST103:NO、ステップST104:YES、ステップST105)。

【0122】

ステップST106において、制御部70は、第2リフトシリンダ36のストローク量S2がX11<S2<X13であるか否かを判定する。ここで、肯定判定をした場合は、ステップST107へ移り、否定判定をした場合はステップST108に移る。

【0123】

ステップST107において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で伸長し、L形アーム34および傾動フレーム32は一体となって起立側へ中速で傾動する。この第1および第2リフトシリンダ35,36の中速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X13になるまで継続される(ステップST101:YES、ステップST102:YES、ステップST103:NO、ステップST104:NO、ステップST106:YES、ステップST107)。

【0124】

そして、制御部70は、第2リフトシリンダ36のストローク量S2が最大ストローク量X13になると(ステップST108:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST109)。これにより、第1および第2リフトシリンダ35,36の伸長動作ならびにL形アーム34および傾動フレーム32の傾動が停止する。以上によりコンテナ2のチルトアップ動作が完了する。

【0125】

なお、チルトアップ動作の途中で、チルトスイッチ742から操作者の手が離れてチルトスイッチ742が中立位置に戻った場合には(ステップST101:NO、ステップST110:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST109)、チルトアップ動作(傾動)を途中で停止する。

【0126】

<チルトアップ動作(高速モード)>

つぎに、コンテナ2が車体フレーム11上に着床した状態から高速モードで傾動させるチルトアップ動作について図15Aおよび図15Bのフローチャートに基づいて説明する。ここでも、コンテナ2が車台上に着床している初期状態として、スライドシリンダ37は伸長状態(ストローク量S1=Y3)にあり、リフトシリンダ35,36が収縮状態(ストローク量S2=X0)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0127】

この状態において、増速スイッチ744を高速側にして(高速モードにして)、チルトスイッチ742のチルトアップ側を押し続けると(ステップST121:YES)、まず、制御部70は、スライドシリンダ37のストローク量S1が最長ストローク量Y3であるか否かを判定する(ステップST122)。ここで肯定判定をした場合は、ステップST123へ移り、否定判定をした場合はこのルーチンを抜ける。つまり、スライドシリンダ37のストローク量S1が最長ストローク量Y3になっている場合は、図示しない固縛装置が固縛状態になっているので、固縛状態のまま、後述のリフトシリンダ35,36の伸長動作を開始することでL形アーム34と傾動フレームとが一体に傾動可能となる。

【0128】

ステップST123において、制御部70は、リフトシリンダ作動禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST124へ移り、否定判定をした場合はステップST133に移る。本ステップST123により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態にある場合)に、リフトシリンダ35,36の伸長動作、つまり、コンテナ2のチルトアップ動作が回避され、安全性が確保される。

【0129】

ステップST124において、制御部70は、第2リフトシリンダ36のストローク量S2がS2≦X11であるか否かを判定する。ここで肯定判定をした場合は、ステップST125へ移り、否定判定をした場合はステップST126に移る。

【0130】

ステップST125において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で伸長し、L形アーム34および傾動フレーム32は一体となって起立側へ傾動する。この第1および第2リフトシリンダ35,36の低速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X11より大きくなるまで継続される(ステップST121:YES、ステップST122:YES、ステップST123:NO、ステップST124:YES、ステップST125)。

【0131】

ステップST126において、制御部70は、第2リフトシリンダ36のストローク量S2がX11<S2≦X12であるか否かを判定する。ここで肯定判定をした場合は、ステップST127へ移り、否定判定をした場合はステップST128に移る。

【0132】

ステップST127において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で伸長し、L形アーム34および傾動フレーム32は一体となって中速で起立側へ傾動する。この第1および第2リフトシリンダ35,36の中速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X12より大きくなるまで継続される(ステップST121:YES、ステップST122:YES、ステップST123:NO、ステップST124:NO、ステップST126:YES、ステップST127)。

【0133】

ステップST128において、制御部70は、第2リフトシリンダ36のストローク量S2がX12<S2<X13であるか否かを判定する。ここで肯定判定をした場合は、ステップST129へ移り、否定判定をした場合はステップST132に移る。

【0134】

ステップST129において、制御部70は、バルブユニット4内の切換弁の状態が「リフトシリンダ停止状態」であるか否かを判定する。ここで肯定判定をした場合は、ステップST127へ移り、否定判定をした場合はステップST130に移る。本ステップでは、コンテナ2を車台上に着床した状態から高速モードでチルトアップする動作の途中で、チルトスイッチ742から操作者の手が離れて、リフトシリンダ35,36の動作が途中で停止した後、再びチルトスイッチ742のチルトアップ側が押された場合に(ステップST129:YES)、リフトシリンダ35,36を高速でなく、中速で伸長させるためのものである。これにより、一旦傾動を停止したL形アーム34および傾動フレーム32が再び傾動を開始する際にその傾動トルクが比較的大きくなる、リフトシリンダ35,36の中速伸長動作を実行させるようにしている。

【0135】

ステップST130において、制御部70は、リフトシリンダ高速禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST126へ移り、否定判定をした場合はステップST131に移る。本ステップST130により、コンテナ2の重量が所定値以上ある場合に、L形アーム34および傾動フレーム32の傾動トルクが比較的小さくなるリフトシリンダ35,36の高速伸長動作を回避し、L形アーム34および傾動フレーム32の傾動トルクが比較的大きくなるリフトシリンダ35,36の中速伸長動作を実行させる。これにより、L形アーム34の円滑な動作と安全性が確保される。なお、リフトシリンダ高速禁止フラグのON/OFFの切換動作は、既述したとおりである。

【0136】

ステップST131において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ高速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は高速で伸長し、L形アーム34および傾動フレーム32は一体となって高速で起立側へ傾動する。この第1および第2リフトシリンダ35,36の高速伸長動作は、第2リフトシリンダ37のストローク量S2が最長ストローク量X13になるまで継続される。

【0137】

ステップST132において、制御部70は、第2リフトシリンダ36のストローク量S2が最長ストローク量X13であるか否かを判定する。ここで肯定判定をした場合は、ステップST133へ移り、否定判定をした場合は本ルーチンを抜ける。

【0138】

ステップST133において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする。これにより、第1および第2リフトシリンダ35,36は停止し、L形アーム34および傾動フレーム32の起立側への傾動も停止する。以上によりコンテナ2のチルトアップ動作が完了する。

【0139】

以上ステップST121〜ST133の説明では、チルトスイッチ742のチルトアップ側が押し続けられた場合を概ね前提として説明したが、チルトスイッチ742から操作者の手が離れてチルトスイッチ742が中立位置に戻った場合は、(ステップST121:NO、ステップST134:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST133)。

【0140】

<チルトダウン動作(中速モード)>

つぎに、コンテナ2をチルトアップした後、そのコンテナ2を中速モードで車台側に傾動させるチルトダウン動作について図16に基づいて説明する。以下の説明において、初期状態として、リフトシリンダ35,36が伸長状態(ストローク量S2=X13)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0141】

この状態において、増速スイッチ744を中速側にして(中速モードにして)、チルトスイッチ742の「DOWN」と表示されている側(以下「チルトダウン側」という。)を押し続けると(ステップST141:YES)、制御部70は、第2リフトシリンダ36のストローク量S2がX11<S2であるか否かを判定する。ここで肯定判定をした場合は、ステップST143へ移り、否定判定をした場合はステップST145に移る。

【0142】

ステップST143において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で収縮し、L形アーム34および傾動フレーム32は一体となって中速で車台側へ傾動する。この第1および第2リフトシリンダ35,36の中速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X11未満になるまで継続される(ステップST141:YES、ステップST142:YES、ステップST143)。

【0143】

ステップST145において、制御部70は、第2リフトシリンダ36のストローク量S2がX0<S2≦X11であるか否かを判定する。ここで、肯定判定をした場合は、ステップST146へ移り、否定判定をした場合はステップST147に移る。

【0144】

ステップST146において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で収縮し、L形アーム34および傾動フレーム32は一体となって車台側に傾動する。この第1および第2リフトシリンダ35,36の低速収縮動作は、第2リフトシリンダ37のストローク量S2が最小ストロークX0になるまで継続される(ステップST141:YES、ステップST142:NO、ステップST145:YES、ステップST146)。

【0145】

そして、制御部70は、第2リフトシリンダ36のストローク量S2が最小ストローク量X0になると(ステップST147:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST148)。これにより、第1および第2リフトシリンダ35,36の収縮動作ならびにL形アーム34および傾動フレーム32の倒伏側への傾動が停止する。以上によりコンテナ2の中速チルトダウン動作が完了する。

【0146】

なお、チルトダウン動作の途中で、チルトスイッチ742から操作者の手が離れてチルトスイッチ742が中立位置に戻った場合には(ステップST141:NO、ステップST149:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST148)、傾動動作を途中で停止する。

【0147】

<チルトダウン動作(高速モード)>

つぎに、コンテナ2をチルトアップした後、そのコンテナ2を高速モードで車台側に傾動させるチルトダウン動作について図17に基づいて説明する。以下の説明においても、初期状態として、リフトシリンダ35,36が伸長状態(ストローク量S2=X13)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0148】

この状態において、増速スイッチ744を高速側にして(高速モードにして)、チルトスイッチ742のチルトダウン側を押し続けると(ステップST151:YES)、制御部70は、第2リフトシリンダ36のストローク量S2がX12<S2≦X13であるか否かを判定する(ステップST152)。ここで肯定判定をした場合は、ステップST153へ移り、否定判定をした場合はステップST155に移る。

【0149】

ステップST153において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ高速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は高速で収縮し、L形アーム34および傾動フレーム32は一体となって高速で車台側へ傾動する。この第1および第2リフトシリンダ35,36の高速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X12以下になるまで継続される(ステップST151:YES、ステップST152:YES、ステップST153)。

【0150】

ステップST155において、制御部70は、第2リフトシリンダ36のストローク量S2がX11<S2≦X12であるか否かを判定する。ここで、肯定判定をした場合は、ステップST156へ移り、否定判定をした場合はステップST157に移る。

【0151】

ステップST156において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で収縮し、L形アーム34および傾動フレーム32は一体となって倒伏側に傾動する。この第1および第2リフトシリンダ35,36の中速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X11以下になるまで継続される(ステップST151:YES、ステップST152:NO、ステップST155:YES、ステップST156)。

【0152】

ステップST157において、制御部70は、第2リフトシリンダ36のストローク量S2がX0<S2≦X11であるか否かを判定する。ここで、肯定判定をした場合は、ステップST158へ移り、否定判定をした場合はステップST159に移る。

【0153】

ステップST158において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で収縮し、L形アーム34および傾動フレーム32は一体となって低速で倒伏側に傾動する。この第1および第2リフトシリンダ35,36の低速収縮動作は、第2リフトシリンダ37のストローク量S2が最小ストロークX0になるまで継続される(ステップST151:YES、ステップST152:NO、ステップST155:NO、ステップST157:YES、ステップST158)。

【0154】

そして、制御部70は、第2リフトシリンダ36のストローク量S2が最小ストローク量X0になると(ステップST159:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST160)。これにより、第1および第2リフトシリンダ35,36の収縮動作ならびにL形アーム34および傾動フレーム32の傾動が停止する。以上によりコンテナ2のチルトダウン動作が完了する。

【0155】

なお、チルトダウン動作の途中で、チルトスイッチ742から操作者の手が離れてチルトスイッチ742が中立位置に戻った場合には(ステップST151:NO、ステップST161:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST160)、傾動動作を途中で停止する。

【0156】

−作用効果−

以上に説明したコンテナ荷役車両1の制御部70によれば、コンテナ2が車台上に着床した状態または地面に載置した状態から引き上げられる際に、第1〜第4圧力検出スイッチ75〜78によって検出される油圧ポンプ43の吐出側の油圧(リフトシリンダ35,36に供給される油圧)が所定の第1閾値未満である場合、リフトシリンダ高速禁止フラグおよびリフトシリンダ作動禁止フラグの何れもがOFFとなる。これにより、第1リフトシリンダ用切換弁47、第2リフトシリンダ用切換弁48および流量切換弁46による低速回路、中速回路および高速回路の形成が許容される。例えば、コンテナ2の脱着動作を行うに際して、コンテナ2の積載量が一定未満の場合は、図18に示すように、L形アーム34は、「低速」で回動し始め、その後、中速→高速へと回動速度を上げ、回動終了位置が近づくと、その回動速度を高速から中速へと減速し、さらに、回動終了位置直前で低速まで減速して停止する。また、コンテナ2のチルトアップ動作を行うに際して、コンテナ2の積載量が一定未満の場合は、図示しないが、L形アーム34および傾動フレーム32は一体となって、「低速」で回動し始め、その後、中速→高速へと回動速度を上げて回動終了位置で停止する。

【0157】

また、上記油圧ポンプ43の吐出側の油圧が上記第1閾値以上であり且つ所定の第2閾値未満である場合、リフトシリンダ高速禁止フラグがOFFとなり、リフトシリンダ作動禁止フラグがOFFとなる。これにより、第1リフトシリンダ用切換弁47、第2リフトシリンダ用切換弁48および流量切換弁46による低速回路および中速回路の形成のみが許容され、高速回路の形成は禁止される。例えば、コンテナ2の脱着動作を行うに際して、コンテナ2の積載量が一定以上あり且つ第2閾値未満(許容積載量未満)である場合は、図19に示すように、L形アーム34は、「低速」で回動し始め、その後、中速へと回動速度を上げ、回動終了位置直前で低速まで減速して停止する。つまり、コンテナ2の積載量がある程度大きい場合には、回動力が小さくなる「高速」でのL形アーム34の回動を回避して円滑な動作を確保するようになっている。また、コンテナ2のチルトアップ動作を行うに際して、コンテナ2の積載量が一定以上あり且つ第2閾値未満(許容積載量未満)である場合は、図示しないが、L形アーム34および傾動フレーム32は一体となって、「低速」で回動し始め、その後、中速へと回動速度を上げて回動終了位置で停止する。つまり、コンテナ2の積載量がある程度大きい場合には、回動力が小さくなる「高速」でのL形アーム34および傾動フレーム32の回動を回避して円滑な動作を確保するようになっている。

【0158】

また、上記油圧ポンプ43の吐出側の油圧が第2閾値以上である場合(コンテナ2が過積載状態にある場合)、リフトシリンダ高速禁止フラグおよびリフトシリンダ作動禁止フラグの何れもがONとなる。これにより、リモートコントローラ74における着脱スイッチ741、チルトスイッチ742等の操作状態にかかわらず、第1および第2リフトシリンダ用切換弁47,48からリフトシリンダ35,36への圧油の供給が禁止され、コンテナ2の脱着動作、チルトアップ動作は行われない。

【0159】

以上の説明から明らかなように、本実施形態によれば、コンテナ2の積載量に応じてリフトシリンダ35,36への圧油の供給形態が変更されることで、L形アーム34(荷役フレーム)の円滑な動作が確保されるとともに、コンテナ2が過積載の状態にある場合は、L形アーム34の回動を禁止して安全の確保が図られる。また、コンテナ2が過積載の状態にあれば、警告灯745が点灯し、スピーカ746で過積載を知らせる警告音が鳴動されるので、作業者はコンテナ2が過積載の状態にあることに容易に気付くことができる。

【0160】

−他の実施形態−

既述の実施形態では、切換弁46〜49として電磁パイロット切換弁を採用したが、これらに代えて操作者が直接切換操作を行うことができる手動式切換弁や、操作者が各切換弁に対応したスイッチを操作することにより切換操作を行うことができるスイッチ操作式切換弁を採用してもよい。

【0161】

また、既述の実施形態においては、ストロークセンサ73により、第2リフトシリンダ36のストローク量S2を検出し、ストローク量S2に対する各閾値に基づいてシリンダの伸縮速度の切換制御を実行したが、上記ストロークセンサ73に代えて第1車幅方向軸31回りに回動する傾動フレーム32の角度を検出する角度センサと、第2車幅方向軸33回りに回動するL形アーム34の角度を検出する角度センサとを設置し、これらの角度センサの出力に基づいて上記と同様のシリンダの伸縮速度の切換制御を行うことも可能である。つまり、第2リフトシリンダ36のストローク量S2の閾値X0〜X5にそれぞれ対応するL形アーム34の第2車幅方向軸33回りの各回動角度を閾値とし、さらに、第2リフトシリンダ36のストローク量S2の閾値X0,X11〜X13にそれぞれ対応する傾動フレーム32の第1車幅方向軸31回りの各回動角度を閾値とすれば、既述したスライドシリンダ37およびリフトシリンダ35,36の伸縮速度の切換制御を行うことができる。

【産業上の利用可能性】

【0162】

本発明は、コンテナを車台上と地上との間で積み降ろしするコンテナ荷役車両に適用可能である。

【符号の説明】

【0163】

1 コンテナ荷役車両

2 コンテナ

11 車体フレーム(車台)

13 サブシャーシ(車台)

33 第2車幅方向軸(車幅方向軸)

34 L形アーム(荷役フレーム)

35 第1リフトシリンダ

36 第2リフトシリンダ

43 油圧ポンプ(液圧供給源)

47 第1リフトシリンダ用切換弁(回路切換手段)

48 第2リフトシリンダ用切換弁(回路切換手段)

70 制御部

75 第1圧力検出スイッチ(液圧検出手段)

76 第2圧力検出スイッチ(液圧検出手段)

77 第3圧力検出スイッチ(液圧検出手段)

78 第4圧力検出スイッチ(液圧検出手段)

【技術分野】

【0001】

本発明は、コンテナを車台上と地上との間で積み降ろしするコンテナ荷役車両に関する。

【背景技術】

【0002】

コンテナ荷役車両では、車台上に搭載されたコンテナの積み降ろしは、同車両に搭載された荷役装置によって行われる(例えば、特許文献1参照。)。特許文献1に開示されているコンテナ荷役車両の荷役装置は、傾動フレーム、荷役フレーム、リフトシリンダ、油圧回路などで構成されている。傾動フレームは、その基端部が車台後部に回動自在に支持され、その先端部が荷役フレームの基端部に相対回動自在に連結されている。傾動フレームと荷役フレームとの連結部には、当該連結部を固縛して相対回動不能にする固縛装置が設けられている。荷役フレームは、L形アームからなり、傾動フレームと反対側にコンテナを係合するフックが設けられている。リフトシリンダは、その両端が荷役フレームと車台とにそれぞれ連結され、伸縮することにより荷役フレーム単体又は互いに一体に固縛された荷役フレームおよび傾動フレームを回動する。

【0003】

コンテナ荷役車両の車台上に搭載されたコンテナを地上に降ろす場合、固縛装置による傾動フレームと荷役フレームの固縛を解除し、リフトシリンダを伸長させる。そうすると、傾動フレームは車台上に残ったまま、荷役フレームだけが後方へ回動し、荷役フレームのフックに係合されたコンテナが車台の後方において地上に降ろされる。

【0004】

反対に、地上に置かれたコンテナをコンテナ荷役車両の車台上に引き上げて搭載する場合は、荷役フレームのフックとコンテナの係合ピンとを係合させて、リフトシリンダを収縮させる。そうすると、荷役フレームは車台の後方から前方へ向かって回動し、L形アームのフックに係合されたコンテナは車台後方から車台上に引き上げられ車台上に搭載される。

【0005】

特許文献1に開示されているコンテナ荷役車両では、車台上に搭載されたコンテナを地上に降ろす際に、荷役フレームを後方へ回動させる回動速度のスピードアップを図っている。具体的には、荷役フレームを後方へ回動させる際に、リフトシリンダのロッド側室からの戻り油を同シリンダのボトム側室に供給することができるように油圧回路が構成されている。これにより、リフトシリンダの伸長速度を増速させ、荷役フレームの後方への回動速度のスピードアップを図っている。

【0006】

なお、コンテナ荷役車両に関するものではないが、特許文献2には、荷箱を水平状態から傾動させる際に油圧シリンダに供給する油圧が所定圧以上になると、過積載の警報音を鳴動し、油圧シリンダが伸長しないようにリリーフ弁を作動させるダンプ車両が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−108767号公報

【特許文献2】特公昭59−29448号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、特許文献1に開示されているコンテナ荷役車両では、荷役フレームを後方へ回動させる際に、荷役フレームの回動途中で切換弁を作動させてリフトシリンダのロッド側室からの戻り油を同シリンダのボトム側室に供給してリフトシリンダの伸長速度(荷役フレームの回動速度)を増速させている。

【0009】

しかしながら、このコンテナ荷役車両は、コンテナの積載量に応じてリフトシリンダの伸長速度を制御するものではないため、コンテナの積載量が大きい場合は、リフトシリンダの推力が不足して荷役フレームが円滑に動作しないおそれがある。

【0010】

本発明は、かかる問題に鑑みてなされたものであり、コンテナの積載量に応じてリフトシリンダへの圧液の供給形態を変更することにより、荷役フレームの円滑な動作を確保するコンテナ荷役車両を提供することを目的としている。

【課題を解決するための手段】

【0011】

上述の課題を解決するための手段として、本発明のコンテナ荷役車両は、以下のように構成されている。

【0012】

すなわち、本発明のコンテナ荷役車両は、車台に対し車幅方向軸の回りに回動自在に設けられ、コンテナを車台と地上との間で積み降ろしする荷役フレームと、前記車台と前記荷役フレームとの間に連結され、その伸長動作により前記荷役フレームを後方へ回動させ、その収縮動作により前記荷役フレームを前方へ回動させるように配設された複数のリフトシリンダと、を備えるものを前提としており、液圧供給源から前記複数のリフトシリンダの全部に対して圧液を供給する中速回路と、前記液圧供給源から前記複数のリフトシリンダの一部に対してのみ圧液を供給する高速回路とを切換可能に形成する回路切換手段と、前記液圧供給源から前記リフトシリンダに供給する液圧を検出するための液圧検出手段と、前記コンテナが車台上に着床した状態または地面に載置された状態から引き上げられる際に前記液圧検出手段が検出する液圧が第1閾値未満である場合、前記中速回路および前記高速回路の形成を許容し、前記液圧が第1閾値以上第2閾値未満である場合、前記中速回路の形成を許容する一方、前記高速回路の形成を禁止する制御手段と、を備える。

【0013】

かかる構成を備えるコンテナ荷役車両によれば、コンテナの積載量に応じて自動的にリフトシリンダへの圧液の供給形態が変更されることにより、荷役フレームの円滑な動作が確保される。

【0014】

上記コンテナ荷役車両において、前記制御手段は、前記液圧が第2閾値以上である場合、前記リフトシリンダへの圧液の供給を禁止する、ものであることが望ましい。

【0015】

かかる構成を備えるコンテナ荷役車両によれば、コンテナが過積載状態にある場合には、荷役フレームの円滑な動作および安全性が確保できないので、リフトシリンダへの圧液の供給が禁止され、荷役フレームの作動が禁止される。

【0016】

上記コンテナ荷役車両において、過積載を報知する過積載報知手段を更に備え、前記制御手段は、前記コンテナが着床状態または着地状態から引き上げられる際に前記液圧検出手段が検出する液圧が第2閾値以上である場合、前記過積載報知手段を駆動して過積載を報知するものであることが望ましい。

【0017】

かかる構成を備えるコンテナ荷役車両によれば、コンテナが過積載状態にあるとき、過積載報知手段により、過積載が報知されるので、ユーザは容易にコンテナの過積載に気付くことができる。

【発明の効果】

【0018】

本発明のコンテナ荷役車両によれば、コンテナの積載量に応じて自動的にリフトシリンダへの圧液の供給形態が変更されることにより、荷役フレームの円滑な動作が確保される。また、コンテナが過積載状態にある場合には、リフトシリンダへの圧液の供給が禁止されることにより安全性が確保される。

【図面の簡単な説明】

【0019】

【図1】コンテナ荷役車両の左側面図であって、コンテナの脱着動作を示す図である。

【図2】コンテナ荷役車両の左側面図であって、コンテナのチルト動作を示す図である。

【図3】コンテナ荷役車両の要部平面図である。

【図4】コンテナ荷役車両の油圧回路等を示す図である。

【図5】リモートコントローラを示す図である。

【図6】スライドシリンダの収縮速度の制御手順を示すフローチャートである。

【図7】中速モードで降ろし動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図8A】高速モードで降ろし動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図8B】高速モードで降ろし動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図9】中速モードで引き上げ動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図10】スライドシリンダの伸長速度の制御手順を示すフローチャートである。

【図11A】高速モードで引き上げ動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図11B】高速モードで引き上げ動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図12】リフトシリンダ高速禁止フラグの設定手順を示すフローチャートである。

【図13】リフトシリンダ作動禁止フラグの設定手順を示すフローチャートである。

【図14】中速モードでチルトアップ動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図15A】高速モードでチルトアップ動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図15B】高速モードでチルトアップ動作を実行する際のリフトシリンダの伸長速度の制御手順を示すフローチャートである。

【図16】中速モードでチルトダウン動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図17】高速モードでチルトダウン動作を実行する際のリフトシリンダの収縮速度の制御手順を示すフローチャートである。

【図18】コンテナ荷役車両の左側面図であって、高速モードによるコンテナの脱着動作時におけるL形アームの回動速度の変化を説明するための図である。

【図19】コンテナ荷役車両の左側面図であって、中速モードによるコンテナの脱着動作時におけるL形アームの回動速度の変化を説明するための図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態に係るコンテナ荷役車両ついて図面を参照して説明する。図1および図2は、本発明の実施形態に係るコンテナ荷役車両1を示している。図1はコンテナ2を荷役装置3によって荷台と地上との間で積み降ろしする脱着動作を示しており、図2はコンテナ2を荷役装置3によって傾動させるチルト動作を示している。

【0021】

コンテナ荷役車両1は、それぞれ車体前後方向に延びる車体フレーム11の前端部上にキャブ12を備えている。キャブ12の後方の車体フレーム11上には、この車体フレーム11に沿って車体前後方向に延びる左右一対のサブシャーシ13(図3参照)が設けられている。コンテナ2は、各サブシャーシ13を介して各車体フレーム11上に搭載される。また、各車体フレーム11の後端部には地上に向かって張り出し可能なジャッキ14が設けられ、荷役装置3によるコンテナ2の積み降ろし時の車体後方への重心移動に対し、ジャッキ14を張り出しておくことでコンテナ荷役車両1の安定性が高められるようになっている。

【0022】

コンテナ2は、その底部に略矩形状の底壁2aを有し、この底壁2aの周囲を前後両壁2b、2cおよび左右両側壁2d、2eが囲んで略直方体形状に形成されている。

【0023】

コンテナ2の底壁2aの下面には車体前後方向へ延びる左右一対の主桁21,21が設けられている。コンテナ2の前壁2bの上部には、後述するフック部34dが係合可能な係合ピン22が設けられている。コンテナ2の後壁2cは、その上端が、左右両側壁2d、2eの後端上部位置において車幅方向に延びる軸23回りに支持されて、後方へ下開き可能となっている。なお、コンテナ2の後壁2cは、図示しない後壁固縛装置により後方への開放が規制可能となっている。

【0024】

荷役装置3は、図1〜図3に示すように、左右一対の傾動フレーム32、L形アーム34、左右一対の第1および第2リフトシリンダ35,36、左右一対の案内ローラ16、後に詳述する油圧回路などを備えている。傾動フレーム32は、その後端部がサブシャーシ13の後端位置において車幅方向に配置された第1車幅方向軸31の回りに回動自在に連結され、これにより、サブシャーシ13に対し傾動自在となっている。L形アーム34は、コンテナ2を車台(車体フレーム11、サブシャーシ13等)と地上との間で積み降ろしする荷役フレームであって、その基端部は各傾動フレーム32の前端部に対し第1車幅方向軸31と平行な第2車幅方向軸33の回りに回動自在に設けられている。これにより、L形アーム34は各傾動フレーム32に対しても回動自在となっている。リフトシリンダ35,36は、図3に示すように、L形アーム34の左右両側部と上記各サブシャーシ13の前端部との間に連結され、L形アーム34を回動させる。このリフトシリンダ35,36は、例えば油圧シリンダで構成されており、両リフトシリンダ35,36の一端側は、サブシャーシ13および車体フレーム11を介して連結され、両リフトシリンダ35,36の他端側は、L形アーム34のベースアーム部34aを介して連結されている。これにより、両リフトシリンダ35,36の伸縮動作が互いに同期するようになっている。案内ローラ16,16は、サブシャーシ13の後端に設けられ、第1車幅方向軸31回りに回動自在に支持されている。この案内ローラ16,16は、コンテナ2を積み降ろしする際にコンテナ2の主桁21を車両前後方向へ円滑に案内するために設けられている。

【0025】

上記L形アーム34は、ベースアーム部34a、基部アーム部34b、起立アーム部34cおよびフック部34dを備えている。ベースアーム部34aは、傾動フレーム32の前端部に対し第2車幅方向軸33の回りに回動自在に連結されている。基部アーム部34bは、ベースアーム部34aに対し前後方向に摺動自在に内装されている。起立アーム部34cは、図1の実線で示すように、基部アーム部34bの先端部から屈曲して上方に延びている。フック部34dは、起立アーム部34cの先端に設けられ、コンテナ2の係合ピン22に対し係脱可能に係合する略C字状の部材となっている。

【0026】

ベースアーム部34aと基部アーム部34bとの間には、スライドシリンダ37が連結されており、このスライドシリンダ37が伸縮作動することにより、ベースアーム部34aの一端から基部アーム部34bが伸縮するようになっている。以下、ベースアーム部34aの一端から基部アーム部34bを伸縮させることを「L形アーム34を伸縮させる」ともいう。

【0027】

L形アーム34と傾動フレーム32との間には、L形アーム34のベースアーム部34aが傾動フレーム32に対し側面視略一直線状となるように保持して第2車幅方向軸33回りの相対回動を規制する固縛装置(図示せず)が備え付けられている。この固縛装置は、上記スライドシリンダ37が伸長状態のとき傾動フレーム32に対しL形アーム34を相対回動不能に固縛し、上記スライドシリンダ37が収縮状態のときその固縛を解除するように構成されている。

【0028】

−油圧回路−

次に、荷役装置3の油圧回路を図4に基づいて説明する。43は油圧供給源である油圧ポンプである。油圧ポンプ43は図示しないエンジンの動力で駆動されるようになっており、吸込み管43aを通じてオイルタンク44内の作動油を汲み上げ吐出口より圧油を供給する。

【0029】

油圧ポンプ43の吐出口はバルブユニット4のプレッシャポートPを介してメイン油路45の上流端に接続されている。このメイン油路45には、流量切換弁46、第2リフトシリンダ36の伸縮動作を切換える第2リフトシリンダ用切換弁48、第1リフトシリンダ35の伸縮動作を切換える第1リフトシリンダ用切換弁47、およびスライドシリンダ37の伸縮動作を切換えるスライドシリンダ用切換弁49が上流側から順に直列に設置されている。

【0030】

メイン油路45の下流端はバルブユニット4のタンクポートTに接続されており、このタンクポートTに排油管50が接続されている。排油管50の途中位置には、フィルタ51が設置されている。

【0031】

各切換弁46〜49は、それぞれ6ポート3位置電磁パイロット切換弁からなり、その全てが中立位置(非励磁状態;図4に示す位置)にあるときは、油圧ポンプ43により供給される圧油の全量がメイン油路45、排油管50を介してオイルタンク44に還流される。

【0032】

メイン油路45には、油圧ポンプ43と流量切換弁46との間に第1〜第3分岐油路53〜55の一端が接続されている。第1分岐油路53の他端は、メイン油路45の下流端近傍に接続されており、その第1分岐油路53の途中には、リリーフ弁56が設けられている。第2分岐油路54の他端には、減圧弁57が設けられており、所定のパイロット圧まで減圧された圧油がパイロット油路58に供給されるようになっている。このパイロット油路58を通じて各切換弁46〜49へパイロット圧が供される。なお、59はタンクポートTに連通したドレン油路である。

【0033】

第3分岐油路55の他端は、出力プレッシャポートP’を通じて第1圧力検出スイッチ75、第2圧力検出スイッチ76、第3圧力検出スイッチ77および第4圧力検出スイッチ78に接続されている。60はメイン油路45に設置されたシーケンス弁であり、油圧ポンプ43の駆動後すぐにパイロット圧を立てるために設けられている。

【0034】

各切換弁46〜49の各ポートは、図4に示すように、バルブユニット4のアクチュエータ用油圧ポートP1〜P8やメイン油路45と接続されている。

【0035】

第1リフトシリンダ35のボトム側室35aに通じる同シリンダ35のボトム側ポートは、油圧ポートP4を介して第1リフトシリンダ用切換弁47の所定ポートに接続されている。第1リフトシリンダ35のロッド側室35bに通じる同シリンダ35のロッド側ポートは、油圧ポートP3を介して第1リフトシリンダ用切換弁47の所定ポートに接続されている。また、第1リフトシリンダ35の背圧を維持するために、第1リフトシリンダ35のボトム側ポートと油圧ポートP4を接続する油路上には、第1カウンタバランス弁61が設けられ、第1リフトシリンダ35のロッド側ポートと油圧ポートP3を接続する油路上には、第2カウンタバランス弁62が設けられている。第1カウンタバランス弁61のパイロット圧は、後述する第4カウンタバランス弁64の油圧ポンプ43側から供給され、第2カウンタバランス弁62のパイロット圧は、後述する第3カウンタバランス弁63の油圧ポンプ43側から供給されるようにパイロット経路が設けられている。

【0036】

第2リフトシリンダ36のボトム側室36aに通じる同シリンダ36のボトム側ポートは、油圧ポートP6を介して第2リフトシリンダ用切換弁48の所定ポートに接続されている。第2リフトシリンダ36のロッド側室36bに通じる同シリンダ36のロッド側ポートは、油圧ポートP5を介して第2リフトシリンダ用切換弁48の所定ポートに接続されている。また、第2リフトシリンダ36の背圧を維持するために、第2リフトシリンダ36のボトム側ポートと油圧ポートP6を接続する油路上には、第3カウンタバランス弁63が設けられ、第2リフトシリンダ35のロッド側ポートと油圧ポートP5を接続する油路上には、第4カウンタバランス弁64が設けられている。なお、第3カウンタバランス弁63のパイロット圧は、第4カウンタバランス弁64の油圧ポンプ43側から供給され、第4カウンタバランス弁64のパイロット圧は、第3カウンタバランス弁63の油圧ポンプ43側から供給される。

【0037】

スライドシリンダ37のボトム側室37aに通じる同シリンダ37のボトム側ポートは、油圧ポートP2を介してスライドシリンダ用切換弁49の所定ポートに接続されている。スライドシリンダ37のロッド側室37bに通じる同シリンダ37のロッド側ポートは、油圧ポートP1を介してスライドシリンダ用切換弁49の所定ポートに接続されている。また、スライドシリンダ37のボトム側ポートと油圧ポートP2を接続する油路上には、パイロットチェック弁65が設けられている。このパイロットチェック弁65の1次側には油圧ポートP2が接続され、2次側にはスライドシリンダ37のボトム側室37aが接続され、さらに、1次側には油圧ポートP1およびロッド側室37b間の油路からパイロット圧が導入される。

【0038】

また、流量切換弁46は、中立位置c(図4に示す位置)に切換えられると、メイン油路45に第1油路を配置し、図4中の右位置aに切換えられると、メイン油路45に第1油路より流路断面積が絞られた第2油路を配置する。メイン油路45に第2油路を配置した場合、メイン油路45に第1油路を配置した場合と比較して、油圧ポンプ43から各シリンダ35〜37へ供給される圧油の流量が絞られ、油圧ポンプ43から吐出された圧油の一部がリリーフ弁56からリリーフされるようになる。

【0039】

以上の油圧回路における切換弁46〜49の切換動作は、制御部70によって制御される。制御部70には、第2リフトシリンダ36のストローク量を検出する第2リフトシリンダ用ストロークセンサ72、スライドシリンダ37のストローク量を検出するスライドシリンダ用ストロークセンサ73、リモートコントローラ74、第1〜第4圧力検出スイッチ75〜78等が接続されており、制御部70は、リモートコントローラ74および上記各センサ等72〜78の出力信号に基づいて切換弁46〜49の切換動作を制御する。

【0040】

上記ストロークセンサ72,73としては、例えば、ワイヤー式ストロークセンサが用いられるが、シリンダ内蔵型のストロークセンサであってもよい。

【0041】

制御部70が切換制御する第1および第2リフトシリンダ用切換弁47,48は、リフトシリンダ35,36の伸縮速度を高速にする高速回路と、リフトシリンダ35,36の伸縮速度を中速にする中速回路とを切換可能に形成する回路切換手段として機能する。但し、本実施形態では、第1および第2リフトシリンダ用切換弁47,48と流量切換弁46とで、リフトシリンダ35,36の伸縮速度を低速にする低速回路を形成する場合もある。

【0042】

上記高速回路は、第1リフトシリンダ用切換弁47を中立位置cに切換え、第2リフトシリンダ用切換弁48を右位置a又は左位置bに切換えることにより、油圧ポンプ43から第2リフトシリンダ36のみに対して圧油を供給し、第1リフトシリンダ35のボトム側室35aとロッド側室35bとを短絡させるとともに、オイルタンク44に連通させて、第2リフトシリンダ36に第1リフトシリンダ35を従動させることにより実現される。

【0043】

上記中速回路は、第1および第2リフトシリンダ用切換弁47,48を何れも右位置a又は何れも左位置bに切換えることにより、油圧ポンプ43から両方のリフトシリンダ35,36に対して圧油を供給することにより実現される。但し、流量切換弁46が右位置aに切換えられている場合は、油圧ポンプ43から各シリンダ35,36へ供給される圧油の流量が絞られるので、低速回路が形成される。

【0044】

また、本実施形態では、各リフトシリンダ35,36のボトム側室35a,36aおよびロッド側室35b,36bへ圧油を供給するための油路上にそれぞれカウンタバランス弁61〜64が設けられ、上記高速回路および中速回路の何れが形成されていてもリフトシリンダ35,36からの戻り油がカウンタバランス弁を必ず通過するようになっている。このことから、リフトシリンダ35,36の伸縮速度にかかわらず(高速回路および中速回路の何れか形成されているにもかかわらず)、コンテナ2の荷重によりリフトシリンダ35,36が伸縮されてしまうことが防止される。

【0045】

さらに、高速回路の形成時に油圧ポンプ43から圧油が供給される第2リフトシリンダ36側の油路から高速回路の形成時に油圧ポンプ43から圧油が供給されない第1リフトシリンダ35側の油路に設置された第1および第2カウンタバランス弁61,62にそれぞれパイロット圧を供給する外部パイロット61a,62aが設けられている。これにより、高速回路形成時に油圧ポンプ43から圧油が供給されない第1リフトシリンダ35側においても容易に十分な排圧を発生させることができる。

【0046】

−リモートコントローラ−

図5はリモートコントローラ74を示す図である。このリモートコントローラ74は、コンテナ荷役車両1のキャブ12内に備え付けられており、脱着スイッチ741、チルトスイッチ742、スライドスイッチ743、増速スイッチ744、警告灯745、スピーカ746等を備える。

【0047】

脱着スイッチ741は、コンテナ2の脱着時に操作される3位置切換式のものである。脱着スイッチ741の一方(図5において「引き上げ」と表示されている側)を押し続けることで、コンテナを地上から車体フレーム11上に引き上げて搭載する引き上げ動作が実行され、脱着スイッチ741の他方(図5において「降ろし」と表示されている側)を押し続けることで、コンテナを車体フレーム11上から地上に降ろす降ろし動作が実行される。なお、引き上げ動作又は降ろし動作中に、脱着スイッチ741から操作者の手が離れると当該スイッチが自動的に中立位置に復帰し、上記動作が中断するようになっている。

【0048】

チルトスイッチ742は、コンテナ2を傾動(チルト)させる際に操作される3位置切換式のものである。チルトスイッチ742の一方(図5において「UP」と表示されている側)を押し続けることで、コンテナを水平状態から傾斜状態に向かってチルト動作が実行され、チルトスイッチ742の他方(図5において「DOWN」と表示されている側)を押し続けることで、コンテナを傾斜状態から水平状態に向かってチルト動作が実行される。なお、チルト動作中に、チルトスイッチ742から操作者の手が離れると自動的に当該スイッチが中立位置に復帰し、上記動作が中断するようになっている。

【0049】

スライドスイッチ743は、L形アーム34を伸縮させるために操作される3位置切換式のものである。スライドスイッチ743の一方(図5において「スライド伸」と表示されている側)を押し続けることで、L形アーム34の伸長動作が実行され、スライドスイッチ743の他方(図5において「スライド縮」と表示されている側)を押し続けることで、L形アーム34の収縮動作が実行される。なお、伸縮動作中に、スライドスイッチ743から操作者の手が離れると自動的に当該スイッチが中立位置に復帰し、上記伸縮動作が中断するようになっている。

【0050】

増速スイッチ744は、脱着動作およびチルト動作(第1および第2リフトシリンダ35,36の伸縮動作)の動作速度モードを切換えるために操作される2位置切換え式のものである。増速スイッチ744を一方(図5において「中速」と表示されている側)に切換えることで、動作速度モードが中速モードとなり、増速スイッチ744を他方(図5において「高速」と表示されている側)に切換えることで、動作速度モードが高速モードとなる。第1および第2リフトシリンダ35,36の伸縮速度は、高速モードでは、低速→中速→高速→中速→低速となり、中速モードでは、低速→中速→低速となる。よって、高速モードの方が脱着動作およびチルト動作の作動時間が短縮される。

【0051】

第1および第2リフトシリンダ35,36が低速または中速で伸縮する場合、両方のリフトシリンダ35,36に圧油が供給されるため、L形アーム34の回動トルクは比較的強いが、第1および第2リフトシリンダ35,36が高速で伸縮する場合、油圧ポンプ43は第2リフトシリンダ36のみに圧油を供給するため、L形アーム34の回動トルクは比較的弱くなる。

【0052】

警告灯745およびスピーカ746は、過積載を作業者に報知するためのものであり、例えば、制御部70がコンテナ2の過積載を検出した場合に、警告灯745が点灯され、スピーカ746から過積載を知らせる所定の警告音が鳴動される。

【0053】

−コンテナの脱着動作−

以下、上記リモートコントローラ74の操作に応じて実行されるコンテナ2の脱着動作についてフローチャートに基づいて説明する。後述するスライドシリンダ37のストローク量S1の閾値Y0〜Y3は、Y0<Y1<Y2<Y3の関係にある。Y0は、脱着動作におけるスライドシリンダ37の最小ストローク量であり、Y3は、脱着動作におけるスライドシリンダ37の最大ストローク量である。また、第2リフトシリンダのストローク量S2の閾値X0〜X5は、X0<X1<X2<X3<X4<X5の関係にある。X0は、脱着動作における第2リフトシリンダの最小ストローク量であり、X5は、脱着動作における第2リフトシリンダの最大ストローク量である。

【0054】

<降ろし動作(中速モード)>

まず、コンテナ2が車台上に着床した状態から中速モードで地上に降ろす中速モード降ろし動作について図6および図7に基づいて説明する。コンテナ2が車体フレーム11上に着床している初期状態として、スライドシリンダ37は伸長状態(ストローク量S1=Y3)にあり、リフトシリンダ35,36は収縮状態(ストローク量S2=X0)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0055】

この状態において、増速スイッチ744を「中速」と表示されている側(以下「中速側」という。)にして(中速モードにして)、脱着スイッチ741の「降ろし」と表示されている側(以下「降ろし側」という。)を押し続けると(ステップST1:YES)、制御部70は、スライドシリンダ37のストローク量S1がY0<S1≦Y1又はY2<S1であるか否かを判定する(ステップST2)。ここで肯定判定をした場合は、ステップST3へ移り、否定判定をした場合はステップST4に移る。なお、上記初期状態では、スライドシリンダ37のストローク量S1は最長ストローク量Y3になっているので、本ステップでは肯定判定される。

【0056】

ステップST3において、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ低速収縮状態」とする。具体的には、制御部70は、スライドシリンダ用切換弁49を左位置bとし、流量切換弁46を右位置aとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られた上でスライドシリンダ37のロッド側室37bに供給され、スライドシリンダ37(L形アーム34)は低速で収縮するようになる。なお、上記初期状態から低速収縮動作を開始したスライドシリンダ37は、そのストローク量S1が閾値Y2未満になるまで低速収縮動作を継続する(ステップST1:YES、ステップST2:YES、ステップST3)。

【0057】

ステップST4において、制御部70は、スライドシリンダのストローク量S1がY1<S1≦Y2であるか否かを判定する。ここで、肯定判定をした場合は、ステップST5へ移り、否定判定をした場合はステップST6に移る。

【0058】

ステップST5において、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ中速収縮状態」とする。具体的には、制御部70は、スライドシリンダ用切換弁49を左位置bとしたまま、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、スライドシリンダ37のロッド側室37bに供給され、スライドシリンダ37(L形アーム34)は中速で収縮する。このスライドシリンダ37の中速収縮動作は、スライドシリンダ37のストローク量S1が閾値Y1以下になるまで継続され(ステップST1:YES、ステップST2:NO、ステップST4:YES、ステップST5)、スライドシリンダ37のストローク量S1が閾値Y1以下になると、再びステップST2において肯定判定がなされ、スライドシリンダ37(L形アーム34)は再び低速で収縮するようになる(ステップST3)。

【0059】

その後、制御部70は、スライドシリンダ37のストローク量S1が最小ストローク量Y0になると(ステップST6:YES)、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とする(ステップST7)。具体的には、制御部70は、スライドシリンダ用切換弁49を中立位置cとし、流量切換弁46を中立位置cとする。これにより、油圧ポンプ43からスライドシリンダ37への圧油の供給が停止し、スライドシリンダ37(L形アーム34)の収縮動作が停止する。このとき、L形アーム34を傾動フレーム32に対して固縛する固縛装置は既に解放状態となり、リフトシリンダ35,36の伸縮動作に対してL形アーム34のみが回動可能な状態となる。

【0060】

以上ステップST1〜ST7の説明では、脱着スイッチ741の降ろし側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は、(ステップST1:NO、ステップST8:YES)、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とするようになっている(ステップST7)。

【0061】

スライドシリンダ37(L形アーム34)が最小ストローク量Y0で停止した後、なおも、増速スイッチ744が中速側のまま、脱着スイッチ741の降ろし側が押し続けられると、図7のフローチャートに示すように、制御部70は、ステップST11で肯定判定をして、ステップST12において、スライドシリンダ37のストローク量S1が最短ストローク量Y0であるか否かを判定する。ここで肯定判定をした場合は、ステップST13へ移り、否定判定をした場合はこのルーチンを抜ける。つまり、スライドシリンダ37のストローク量S1が最短ストローク量Y0になっている場合に、後述のリフトシリンダ35,36の伸長動作が可能となり、スライドシリンダ37のストローク量S1が最短ストローク量Y0に達していない場合は、引き続き図6に示したルーチンによりスライドシリンダ37の収縮動作が継続される。

【0062】

ステップST13において、制御部70は、後述するリフトシリンダ作動禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST14へ移り、否定判定をした場合はステップST19に移る。本ステップST13により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態にある場合)に、リフトシリンダ35,36の伸長動作、つまり、コンテナ2の降ろし動作が回避され、安全性が確保される。

【0063】

ステップST14において、制御部70は、第2リフトシリンダ36のストローク量S2がS2≦X1又はX4<S2<X5であるか否かを判定する。ここで肯定判定をした場合は、ステップST15へ移り、否定判定をした場合はステップST16に移る。

【0064】

ステップST15において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速伸長状態」とする。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を右位置aとし、流量切換弁46を右位置aとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られた上で第1および第2リフトシリンダ35,36のボトム側室35a,36aに供給され、第1および第2リフトシリンダ35,36は低速で伸長し、L形アーム34は低速で後方へ回動する。なお、上記初期状態から低速伸長動作を開始したリフトシリンダ35,36は、そのストローク量S2が閾値X1より大きくなるまで低速伸長動作を継続する(ステップST11:YES、ステップST12:YES、ステップST13:NO、ステップST14:YES、ステップST15)。

【0065】

ステップST16において、制御部70は、第2リフトシリンダ36のストローク量S2がX1<S2≦X4であるか否かを判定する。ここで、肯定判定をした場合は、ステップST17へ移り、否定判定をした場合はステップST18に移る。

【0066】

ステップST17において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速伸長状態」とする。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を右位置aとしたまま、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、第1および第2リフトシリンダ35,36のボトム側室35a,36aに供給され、第1および第2リフトシリンダ35,36は中速で伸長し、L形アーム34は中速で後方へ回動する。この第1および第2リフトシリンダ35,36の中速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X4を超えるまで継続され(ステップST11:YES、ステップST12:YES、ステップST13:NO、ステップST14:NO、ステップST16:YES、ステップST17)、第2リフトシリンダ36のストローク量S2が閾値X4を超えると、再びステップST14において肯定判定がなされ、第1および第2リフトシリンダ35,36は再び低速で伸長するようになる(ステップST15)。

【0067】

その後、制御部70は、第2リフトシリンダ36のストローク量S2が最大ストローク量X5になると(ステップST18:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST19)。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を中立位置cとし、流量切換弁46を中立位置cとする。これにより、油圧ポンプ43から第1および第2リフトシリンダ35,36への圧油の供給が停止し、第1および第2リフトシリンダ35,36の伸長動作およびL形アーム34の後方回動が停止する。以上によりコンテナ2の降ろし動作が完了する。

【0068】

以上ステップST11〜ST19の説明では、脱着スイッチ741の降ろし側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は(ステップST11:NO、ステップST20:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST19)、L形アーム34の回動動作を途中で停止する。

【0069】

<降ろし動作(高速モード)>

つぎに、コンテナ2が車台上に着床した状態から高速モードで地上に降ろす高速モード降ろし動作について図8Aおよび図8Bに基づいて説明する。以下の説明においても、コンテナ2が車体フレーム11上に着床した初期状態として、スライドシリンダ37は伸長状態(ストローク量S1=Y3)にあり、リフトシリンダ35,36は収縮状態(ストローク量S2=X0)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0070】

この状態において、増速スイッチ744を「高速」と表示されている側(以下「高速側」という。)にして(高速モードにして)、脱着スイッチ741の降ろし側を押し続けると(ステップST21:YES)、制御部70は、図6に基づき説明した処理動作を実行して、スライドシリンダ37をストローク量S1が最小ストローク量Y0になるまで収縮させた後(ステップST22:YES)、ステップST23において、後述するリフトシリンダ作動禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST24へ移り、否定判定をした場合はステップST33に移る。本ステップST23により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態である場合)に、リフトシリンダ35,36の伸長動作、つまり、コンテナ2の降ろし動作が回避され、安全性が確保される。

【0071】

ステップST24において、第2リフトシリンダ36のストローク量S2がS2≦X1又はX4<S2<X5であるか否かを判定する。ここで肯定判定をした場合は、ステップST24へ移り、否定判定をした場合はステップST26に移る。

【0072】

ステップST25において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で伸長し、L形アーム34は低速で後方へ回動する。なお、上記初期状態から低速伸長動作を開始したリフトシリンダ35,36は、第2リフトシリンダ37のストローク量S2が閾値X1より大きくなるまで低速伸長動作を継続する(ステップST21:YES、ステップST22:YES、ステップST23:NO、ステップST24:YES、ステップST25)。

【0073】

ステップST26において、制御部70は、第2リフトシリンダ36のストローク量S2がX1<S2≦X2又はX3<S2≦X4であるか否かを判定する。ここで肯定判定をした場合は、ステップST27へ移り、否定判定をした場合はステップST28に移る。

【0074】

ステップST27において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で伸長し、L形アーム34は中速で後方へ回動する。この第1および第2リフトシリンダ35,36の中速伸長動作は、第2リフトシリンダ37のストローク量S2がX1<S2≦X2である場合は、閾値X2より大きくなるまで、第2リフトシリンダ37のストローク量S2がX3<S2≦X4である場合は、閾値X4より大きくなるまで継続される(ステップST21:YES、ステップST22:YES、ステップST23:NO、ステップST24:NO、ステップST26:YES、ステップST27)。

【0075】

ステップST28において、制御部70は、第2リフトシリンダ36のストローク量S2がX2<S2≦X3であるか否かを判定する。ここで肯定判定をした場合は、ステップST29へ移り、否定判定をした場合はステップST32に移る。

【0076】

ステップST29において、制御部70は、バルブユニット4内の切換弁の状態が「リフトシリンダ停止状態」であるか否かを判定する。ここで肯定判定をした場合は、ステップST27へ移り、否定判定をした場合はステップST30に移る。本ステップでは、コンテナ2が車体フレーム11上に着床した状態から高速で地上に降ろす動作の途中で、脱着スイッチ741から操作者の手が離れて、リフトシリンダ35,36の動作が途中で停止した後、再び脱着スイッチ741の降ろし側が押された場合に(ステップST29:YES)、リフトシリンダ35,36を高速でなく、中速で伸長させるためのものである。これにより、一旦回動を停止したL形アーム34が再び回動を開始する際にL形アーム34の回動トルクが比較的大きいリフトシリンダ35,36の中速伸長動作を実行させるようにしている。

【0077】

ステップST30において、制御部70は、後述するリフトシリンダ高速禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST27へ移り、否定判定をした場合はステップST31に移る。本ステップにより、コンテナ2の重量が設定値以上ある場合に、L形アーム34の回動トルクが比較的小さくなるリフトシリンダ35,36の高速伸長動作を回避し、L形アーム34の回動トルクが比較的大きくなるリフトシリンダ35,36の中速伸長動作を実行させる。これによりL形アーム34の円滑な動作と安全性が確保される。

【0078】

ステップST31において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ高速伸長状態」とする。具体的には、制御部70は、第1リフトシリンダ用切換弁47を中立位置cとし、第2リフトシリンダ用切換弁48を右位置aとし、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、第2リフトシリンダ36のボトム側室36aのみに供給される。その結果、第1および第2リフトシリンダ35,36は高速で伸長し、L形アーム34は高速で後方へ回動する。この第1および第2リフトシリンダ35,36の高速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X3を超えるまで継続され、第2リフトシリンダ36のストローク量S2が閾値X3を超えると、再びステップST26において肯定判定がなされ、第1および第2リフトシリンダ35,36は再び中速で伸長するようになる(ステップST27)。

【0079】

その後、制御部70は、第2リフトシリンダ36のストローク量S2が最大ストローク量X5になると(ステップST32:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST33)。これにより、第1および第2リフトシリンダ35,36は停止し、L形アーム34の後方への回動も停止する。以上によりコンテナ2の降ろし動作が完了する。

【0080】

以上ステップST21〜ST33の説明では、脱着スイッチ741の降ろし側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は(ステップST21:NO、ステップST34:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST33)、L形アーム34の回動動作を途中で停止する。

【0081】

<引き上げ動作(中速モード)>

つぎに、コンテナ2を地上から中速モードで車体フレーム11上に引き上げる中速モード引き上げ動作について図9および図10のフローチャートに基づいて説明する。以下の説明では、コンテナ2が地上にある初期状態として、スライドシリンダ37は収縮状態(ストローク量S1=Y0)にあり、リフトシリンダ35,36は伸長状態(ストローク量S2=X5)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0082】

この状態において、増速スイッチ744を中速側にして(中速モードにして)、脱着スイッチ741の「引き上げ」と表示されている側(以下「引き上げ側」という。)を押し続けると(ステップST41:YES)、制御部70は、後述するリフトシリンダ作動禁止フラグがON状態であるか否かを判定する(ステップST42)。ここで肯定判定をした場合は、ステップST43へ移り、否定判定をした場合はステップST48に移る。本ステップST42により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態である場合)に、リフトシリンダ35,36の収縮動作、つまり、コンテナ2の引き上げ動作が回避され、安全性が確保される。

【0083】

ステップST43において、制御部70は、第2リフトシリンダ36のストローク量S2がX0<S2≦X1又はX4<S2であるか否かを判定する。ここで肯定判定をした場合は、ステップST44へ移り、否定判定をした場合はステップST45に移る。

【0084】

ステップST44において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速収縮状態」とする。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を左位置bとし、流量切換弁46を右位置aとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られた上で第1および第2リフトシリンダ35,36のロッド側室35b,36bに供給され、第1および第2リフトシリンダ35,36は低速で収縮し、L形アーム34は低速で前方へ回動する。なお、上記初期状態から低速収縮動作を開始したリフトシリンダ35,36は、第2リフトシリンダ37のストローク量S2が閾値X4より小さくなるまで低速収縮動作を継続する(ステップST41:YES、ステップST42:NO、ステップST43:YES、ステップST44)。

【0085】

ステップST45において、制御部70は、第2リフトシリンダ36のストローク量S2がX1<S2≦X4であるか否かを判定する。ここで、肯定判定をした場合は、ステップST46へ移り、否定判定をした場合はステップST47に移る。

【0086】

ステップST46において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速収縮状態」とする。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を左位置bとし、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、第1および第2リフトシリンダ35,36のロッド側室35b,36bに供給され、第1および第2リフトシリンダ35,36は中速で収縮し、L形アーム34は中速で前方へ回動する。この第1および第2リフトシリンダ35,36の中速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X1以下になるまで継続され(ステップST41:YES、ステップST42:NO、ステップST45:YES、ステップST46)、ストローク量S2が閾値X1以下になると、再びステップST43で肯定判定され、第1および第2リフトシリンダ35,36は低速で収縮するようになる(ステップST43)。

【0087】

その後、制御部70は、第2リフトシリンダ36のストローク量S2が最小ストローク量X0、つまり、L形アーム34が前方へ限界回動位置まで回動してコンテナ2が車台上に着床した状態になると(ステップST47:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST48)。具体的には、制御部70は、第1および第2リフトシリンダ用切換弁47,48を中立位置cとし、流量切換弁46を中立位置cとする。これにより、油圧ポンプ43から第1および第2リフトシリンダ35,36への圧油の供給が停止し、第1および第2リフトシリンダ35,36の収縮動作およびL形アーム34の前方回動が停止する。

【0088】

以上ステップST41〜ST48の説明では、脱着スイッチ741の引き上げ側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は(ステップST41:NO、ステップST49:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST48)、L形アーム34の回動動作を途中で停止する。

【0089】

以後も続けて、脱着スイッチ741の引き上げ側を押し続けると(ステップST51:YES)、制御部70は、第2リフトシリンダ36のストローク量S2がS2=X0であるか否かを判定する(ステップST52)。ここで肯定判定をした場合は、ステップST53に移り、否定判定をした場合は、本ルーチンを抜ける。

【0090】

ステップST53において、制御部70は、スライドシリンダ37のストローク量S1がS1≦Y1又はY2<S1<Y3であるか否かを判定する。ここで肯定判定をした場合は、ステップST54へ移り、否定判定をした場合はステップST55に移る。

【0091】

ステップST54において、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ低速伸長状態」とする。具体的には、制御部70は、スライドシリンダ用切換弁49を右位置aとし、流量切換弁46を右位置aとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られた上でスライドシリンダ37のボトム側室37aに供給され、スライドシリンダ37(L形アーム34)は低速で伸長する。なお、上記初期状態から低速伸長動作を開始したスライドシリンダ37は、そのストローク量S1が閾値Y1以上になるまで低速伸長動作を継続する(ステップST51:YES、ステップST52:YES、ステップST53:YES、ステップST54)。

【0092】

ステップST55において、制御部70は、スライドシリンダのストローク量S1がY1≦S1≦Y2であるか否かを判定する。ここで、肯定判定をした場合は、ステップST56へ移り、否定判定をした場合はステップST57に移る。

【0093】

ステップST56において、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ中速伸長状態」とする。具体的には、制御部70は、スライドシリンダ用切換弁49を右位置aとし、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、スライドシリンダ37のボトム側室37aに供給され、スライドシリンダ37(L形アーム34)は中速で伸長する。このスライドシリンダ37の中速伸長動作は、スライドシリンダ37のストローク量S1が閾値Y2より大きくなるまで継続され(ステップST51:YES、ステップST52:YES、ステップST53:NO、ステップST55:YES、ステップST56)、スライドシリンダ37のストローク量S1が閾値Y2より大きくなると、再びステップST53において肯定判定がなされ、スライドシリンダ37(L形アーム34)は低速で伸長する。

【0094】

その後、制御部70は、スライドシリンダ37のストローク量S1が最大ストローク量Y3になると(ステップST57:YES)、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とする(ステップST58)。具体的には、制御部70は、スライドシリンダ用切換弁49を中立位置cとし、流量切換弁46を中立位置cとする。これにより、油圧ポンプ43からスライドシリンダ37への圧油の供給が停止し、スライドシリンダ37(L形アーム34)が停止する。このとき、L形アーム34を傾動フレーム32に対して固縛する固縛装置は既に固縛状態となる。以上によりコンテナ2の引き上げ動作が完了する。

【0095】

以上ステップST51〜ST58の説明では、脱着スイッチ741の引き上げ側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は、(ステップST51:NO、ステップST59:YES)、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とする(ステップST58)。

【0096】

<引き上げ動作(高速モード)>

つぎに、コンテナ2を地上から高速モードで車体フレーム11上に引き上げる高速モード引き上げ動作について図11Aおよび図11Bのフローチャートに基づいて説明する。以下の説明においてもコンテナ2が地上にある初期状態として、スライドシリンダ37は収縮状態(ストローク量S1=Y0)にあり、リフトシリンダ35,36は伸長状態(ストローク量S2=X5)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0097】

この状態において、増速スイッチ744を高速側にして(高速モードにして)、脱着スイッチ741の引き上げ側を押し続けると(ステップST61:YES)、制御部70は、後述するリフトシリンダ作動禁止フラグがON状態であるか否かを判定する(ステップST62)。ここで肯定判定をした場合は、ステップST63へ移り、否定判定をした場合はステップST72に移る。本ステップST62により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態である場合)に、リフトシリンダ35,36の収縮動作、つまり、コンテナ2の引き上げ動作が回避され、安全性が確保される。

【0098】

ステップST63において、制御部70は、第2リフトシリンダ36のストローク量S2がX0<S2≦X1又はX4<S2であるか否かを判定する。ここで肯定判定をした場合は、ステップST64へ移り、否定判定をした場合はステップST65に移る。

【0099】

ステップST64において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で収縮し、L形アーム34は低速で前方へ回動する。なお、上記初期状態から低速収縮動作を開始したリフトシリンダ35,36は、第2リフトシリンダ37のストローク量S2が閾値X4以下になるまで低速収縮動作を継続する(ステップST61:YES、ステップST62:NO、ステップST63:YES、ステップST64)。

【0100】

ステップST65において、制御部70は、第2リフトシリンダ36のストローク量S2がX1<S2≦X2またはX3<S2≦X4であるか否かを判定する。ここで、肯定判定をした場合は、ステップST66へ移り、否定判定をした場合はステップST67に移る。

【0101】

ステップST66において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で収縮し、L形アーム34は中速で前方へ回動する。このリフトシリンダ35,36の中速収縮動作は、第2リフトシリンダ36のストローク量S2がX3<S2≦X4である場合は、そのストローク量S2が閾値X3以下になるまで継続され、第2リフトシリンダ36のストローク量S2がX1<S2≦X2である場合は、そのストローク量S2が閾値X1以下になるまで継続される(ステップST61:YES、ステップST62:NO、ステップST63:NO、ステップST65:YES、ステップST66)。

【0102】

ステップST67において、制御部70は、第2リフトシリンダ36のストローク量S2がX2<S2≦X3であるか否かを判定する。ここで肯定判定をした場合は、ステップST68へ移り、否定判定をした場合はステップST71に移る。

【0103】

ステップST68において、制御部70は、バルブユニット4内の切換弁の状態が「リフトシリンダ停止状態」であるか否かを判定する。ここで肯定判定をした場合は、ステップST69へ移り、否定判定をした場合はステップST66に移る。本ステップST68では、コンテナ2を地上から車体フレーム11上に搭載する引き上げ動作の途中で、脱着スイッチ741から操作者の手が離れて、リフトシリンダ35,36の動作が途中で停止した後、再び脱着スイッチ741の引き上げ側が押された場合に(ステップST68:YES)、リフトシリンダ35,36を高速でなく、中速で収縮させるためのものである。これにより、一旦回動を停止したL形アーム34が再び回動を開始する際にL形アーム34の回動トルクが比較的大きいリフトシリンダ35,36の中速収縮動作を実行させるようにしている。

【0104】

ステップST69において、制御部70は、リフトシリンダ高速禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST66へ移り、否定判定をした場合はステップST70に移る。本ステップST69により、コンテナ2の重量が所定値以上ある場合に、L形アーム34の回動トルクが比較的小さくなるリフトシリンダ35,36の高速収縮動作を回避し、L形アーム34の回動トルクが比較的大きくなるリフトシリンダ35,36の中速収縮動作を実行させる。これにより、L形アーム34の円滑な動作と安全性が確保される。なお、リフトシリンダ高速禁止フラグのON/OFFの切換動作については後に説明する。

【0105】

ステップST70において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ高速収縮状態」とする。具体的には、制御部70は、第1リフトシリンダ用切換弁47を中立位置cとし、第2リフトシリンダ用切換弁48を左位置bとし、流量切換弁46を中立位置cとする。これにより、流量切換弁46によって油圧ポンプ43の吐出側の圧油は、流量が絞られることなく、第2リフトシリンダ36のロッド側室36bのみに供給され、第1および第2リフトシリンダ35,36は高速で収縮し、L形アーム34は高速で前方へ回動する。この第1および第2リフトシリンダ35,36の高速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X2以下になるまで継続され、第2リフトシリンダ36のストローク量S2が閾値X2以下になると、再びステップST65において肯定判定がなされ、第1および第2リフトシリンダ35,36は再び中速で収縮するようになる(ステップST66)。

【0106】

その後、制御部70は、第2リフトシリンダ36のストローク量S2が最小ストローク量X0、つまり、L形アーム34が前方へ限界回動位置まで回動してコンテナ2が車台上に着床した状態になると(ステップST71:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST72)。これにより、第1および第2リフトシリンダ35,36は停止し、L形アーム34の前方への回動も停止する。

【0107】

その後、図10に基づいて説明したスライドシリンダ37の伸長動作が実行され、スライドシリンダ37のストローク量S1が最大ストローク量Y3に達すると、スライドシリンダ37(L形アーム34)の伸長動作が停止して、コンテナ2の引き上げ動作が完了する。

【0108】

以上ステップST61〜ST72の説明では、脱着スイッチ741の引き上げ側が押し続けられた場合を概ね前提として説明したが、脱着スイッチ741から操作者の手が離れて脱着スイッチ741が中立位置に戻った場合は、(ステップST61:NO、ステップST73:YES)、制御部70は、バルブユニット4内の切換弁の状態を「スライドシリンダ停止状態」とする(ステップST72)。

【0109】

<リフトシリンダ高速禁止フラグ>

図12は、リフトシリンダ高速禁止フラグの設定ルーチンを示している。すなわち、制御部70は、第2リフトシリンダ36のストローク量S2がX0≦S2≦X1である場合(ステップST81:YES)、第1圧力検出スイッチ75の出力信号に基づいて油圧ポンプ43の吐出側の油圧が所定の閾値以上であるか否かを判定する(ステップST82)。ここで閾値となる油圧は、当該油圧を第2リフトシリンダ36のみに供給してL形アーム34を後方へ回動させることが可能な重量のコンテナ2を車台上に搭載したときに、L形アーム34を後方へ回動し始める際に油圧ポンプ43の吐出側に発生する油圧とすることが望ましい。本ステップST81で、肯定判定をした場合は、リフトシリンダ高速禁止フラグをONとし(ステップST83)、否定判定をした場合は、リフトシリンダ高速禁止フラグをOFFとする(ステップST84)。

【0110】

一方、制御部70が第2リフトシリンダ36のストローク量S2がX0≦S2≦X1でないと判定した場合(ステップST81:NO)、第2リフトシリンダ36のストローク量S2がX4≦S2≦X5であるか否かを判定する。ここで、肯定判定をした場合は、ステップST86に移り、否定判定をした場合は本ルーチンを抜ける。

【0111】

ステップST86において、第2圧力検出スイッチ76の出力信号に基づいて圧力が所定の閾値(この閾値は、第1圧力検出スイッチ75が検出する閾値と同一であるとは限らない)以上であるか否かを判定する。ここで閾値となる油圧は、当該油圧を第2リフトシリンダ36のみに供給してL形アーム34を前方へ回動させることが可能な重量のコンテナ2を地上から引き上げる際に、L形アーム34を前方へ回動し始める際に油圧ポンプ43の吐出側に発生する油圧とすることが望ましい。本ステップST86で、肯定判定をした場合は、リフトシリンダ高速禁止フラグをONとし(ステップST83)、否定判定をした場合は、リフトシリンダ高速禁止フラグをOFFとする(ステップST84)。

【0112】

<リフトシリンダ作動禁止フラグ>

図13は、リフトシリンダ作動禁止フラグの設定ルーチンを示している。すなわち、制御部70は、第2リフトシリンダ36のストローク量S2がX0≦S2≦X1である場合(ステップST91:YES)、第3圧力検出スイッチ77の出力信号に基づいて油圧ポンプ43の吐出側の油圧が所定の閾値以上であるか否かを判定する(ステップST92)。ここで閾値となる油圧は、コンテナ2の積載量を最大積載量(過積載とならない積載量の上限)としてL形アーム34を後方へ回動し始める際に油圧ポンプ43の吐出側に発生する油圧とすることが望ましい。本ステップST92で、肯定判定をした場合、制御部70は、リフトシリンダ作動禁止フラグをONとし(ステップST93)、過積載警告灯745を点灯するとともに(ステップST94)、過積載警告音をスピーカ746から発生させる(ステップST95)。なお、上記ステップST94,ST95において、過積載警告灯745が既に点灯している場合はその点灯状態を継続し、過積載警告音がスピーカ746から既に発生している場合はその警告音を継続する。

【0113】

一方、ステップST92で否定判定をした場合は、リフトシリンダ作動禁止フラグをOFFとし(ステップST96)、過積載警告灯745を消灯するとともに(ステップST97)、スピーカ746から発生している過積載警告音を停止させる(ステップST98)。なお、上記ステップST97,ST98において、過積載警告灯745が既に消灯している場合はその消灯状態を継続し、スピーカ746からの過積載警告音が既に停止している場合はその停止状態を継続する。

【0114】

一方、ステップST91において、第2リフトシリンダ36のストローク量S2がX0≦S2≦X1でないと判定された場合、制御部70は、第2リフトシリンダ36のストローク量S2がX4≦S2≦X5であるか否かを判定する(ステップST99)。ここで、肯定判定をした場合は、ステップST100に移り、否定判定をした場合は本ルーチンを抜ける。

【0115】

ステップST100において、制御部70は、第4圧力検出スイッチ78の出力信号に基づいて圧力が所定の閾値(この閾値は、第3圧力検出スイッチ75が検出する閾値と同一であるとは限らない)以上であるか否かを判定する。ここで閾値となる油圧は、コンテナ2の積載量を最大積載量(過積載とならない積載量の上限)としてL形アーム34を前方へ回動し始める際に油圧ポンプ43の吐出側に発生する油圧とすることが望ましい。本ステップST100で、肯定判定をした場合は、ステップST93へ移り、否定判定をした場合は、ステップST96に移る。

【0116】

−コンテナのチルト動作−

次に、上記リモートコントローラ74の操作に応じて実行されるコンテナ2のチルト動作について図14〜図17のフローチャートに基づいて説明する。なお、後述するスライドシリンダ37のストローク量S1の閾値Y0〜Y3は、Y0<Y1<Y2<Y3の関係にある。Y0は、スライドシリンダ37の最小ストローク量であり、Y3は、スライドシリンダ37の最大ストローク量である。また、第2リフトシリンダのストローク量S2の閾値X0,X11〜X13は、X0<X11<X12<X13の関係にある。X0は、第2リフトシリンダ36の最小ストローク量であり、X13は、チルト動作における第2リフトシリンダ36の最大ストローク量である。

【0117】

<チルトアップ動作(中速モード)>

まず、コンテナ2が車体フレーム11上に着床した状態から中速モードで傾動させるチルトアップ動作について説明する。コンテナ2が車台上に着床されている初期状態として、スライドシリンダ37は伸長状態(ストローク量S1=Y3)にあり、リフトシリンダ35,36は収縮状態(ストローク量S2=X0)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0118】

この状態において、増速スイッチ744を中速側にして(中速モードにして)、チルトスイッチ742の「UP」と表示されている側(以下「チルトアップ側」という。)を押し続けると(ステップST101:YES)、制御部70は、スライドシリンダ37のストローク量S1が最長ストローク量Y3であるか否かを判定する(ステップST102)。ここで肯定判定をした場合は、ステップST103へ移り、否定判定をした場合はこのルーチンを抜ける。つまり、スライドシリンダ37のストローク量S1が最長ストローク量Y3になっている場合は、図示しない固縛装置が固縛状態になっているので、固縛状態のまま、後述のリフトシリンダ35,36の伸長動作を開始することでL形アーム34と傾動フレーム32とが一体に傾動可能となる。

【0119】

ステップST103において、制御部70は、リフトシリンダ作動禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST104へ移り、否定判定をした場合はステップST109に移る。本ステップST103により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態にある場合)に、リフトシリンダ35,36の伸長動作、つまり、コンテナ2のチルトアップ動作が回避され、安全性が確保される。

【0120】

ステップST104において、制御部70は、第2リフトシリンダ36のストローク量S2がS2≦X11であるか否かを判定する。ここで肯定判定をした場合は、ステップST105へ移り、否定判定をした場合はステップST106に移る。

【0121】

ステップST105において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で伸長し、L形アーム34および傾動フレーム32は一体となって起立側に低速で傾動する(起立側に向かって第1車幅方向軸31回りに回動する)。この第1および第2リフトシリンダ35,36の低速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X11より大きくなるまで継続される(ステップST101:YES、ステップST102:YES、ステップST103:NO、ステップST104:YES、ステップST105)。

【0122】

ステップST106において、制御部70は、第2リフトシリンダ36のストローク量S2がX11<S2<X13であるか否かを判定する。ここで、肯定判定をした場合は、ステップST107へ移り、否定判定をした場合はステップST108に移る。

【0123】

ステップST107において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で伸長し、L形アーム34および傾動フレーム32は一体となって起立側へ中速で傾動する。この第1および第2リフトシリンダ35,36の中速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X13になるまで継続される(ステップST101:YES、ステップST102:YES、ステップST103:NO、ステップST104:NO、ステップST106:YES、ステップST107)。

【0124】

そして、制御部70は、第2リフトシリンダ36のストローク量S2が最大ストローク量X13になると(ステップST108:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST109)。これにより、第1および第2リフトシリンダ35,36の伸長動作ならびにL形アーム34および傾動フレーム32の傾動が停止する。以上によりコンテナ2のチルトアップ動作が完了する。

【0125】

なお、チルトアップ動作の途中で、チルトスイッチ742から操作者の手が離れてチルトスイッチ742が中立位置に戻った場合には(ステップST101:NO、ステップST110:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST109)、チルトアップ動作(傾動)を途中で停止する。

【0126】

<チルトアップ動作(高速モード)>

つぎに、コンテナ2が車体フレーム11上に着床した状態から高速モードで傾動させるチルトアップ動作について図15Aおよび図15Bのフローチャートに基づいて説明する。ここでも、コンテナ2が車台上に着床している初期状態として、スライドシリンダ37は伸長状態(ストローク量S1=Y3)にあり、リフトシリンダ35,36が収縮状態(ストローク量S2=X0)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0127】

この状態において、増速スイッチ744を高速側にして(高速モードにして)、チルトスイッチ742のチルトアップ側を押し続けると(ステップST121:YES)、まず、制御部70は、スライドシリンダ37のストローク量S1が最長ストローク量Y3であるか否かを判定する(ステップST122)。ここで肯定判定をした場合は、ステップST123へ移り、否定判定をした場合はこのルーチンを抜ける。つまり、スライドシリンダ37のストローク量S1が最長ストローク量Y3になっている場合は、図示しない固縛装置が固縛状態になっているので、固縛状態のまま、後述のリフトシリンダ35,36の伸長動作を開始することでL形アーム34と傾動フレームとが一体に傾動可能となる。

【0128】

ステップST123において、制御部70は、リフトシリンダ作動禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST124へ移り、否定判定をした場合はステップST133に移る。本ステップST123により、コンテナ2の重量が設定値以上ある場合(コンテナ2が過積載状態にある場合)に、リフトシリンダ35,36の伸長動作、つまり、コンテナ2のチルトアップ動作が回避され、安全性が確保される。

【0129】

ステップST124において、制御部70は、第2リフトシリンダ36のストローク量S2がS2≦X11であるか否かを判定する。ここで肯定判定をした場合は、ステップST125へ移り、否定判定をした場合はステップST126に移る。

【0130】

ステップST125において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で伸長し、L形アーム34および傾動フレーム32は一体となって起立側へ傾動する。この第1および第2リフトシリンダ35,36の低速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X11より大きくなるまで継続される(ステップST121:YES、ステップST122:YES、ステップST123:NO、ステップST124:YES、ステップST125)。

【0131】

ステップST126において、制御部70は、第2リフトシリンダ36のストローク量S2がX11<S2≦X12であるか否かを判定する。ここで肯定判定をした場合は、ステップST127へ移り、否定判定をした場合はステップST128に移る。

【0132】

ステップST127において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で伸長し、L形アーム34および傾動フレーム32は一体となって中速で起立側へ傾動する。この第1および第2リフトシリンダ35,36の中速伸長動作は、第2リフトシリンダ37のストローク量S2が閾値X12より大きくなるまで継続される(ステップST121:YES、ステップST122:YES、ステップST123:NO、ステップST124:NO、ステップST126:YES、ステップST127)。

【0133】

ステップST128において、制御部70は、第2リフトシリンダ36のストローク量S2がX12<S2<X13であるか否かを判定する。ここで肯定判定をした場合は、ステップST129へ移り、否定判定をした場合はステップST132に移る。

【0134】

ステップST129において、制御部70は、バルブユニット4内の切換弁の状態が「リフトシリンダ停止状態」であるか否かを判定する。ここで肯定判定をした場合は、ステップST127へ移り、否定判定をした場合はステップST130に移る。本ステップでは、コンテナ2を車台上に着床した状態から高速モードでチルトアップする動作の途中で、チルトスイッチ742から操作者の手が離れて、リフトシリンダ35,36の動作が途中で停止した後、再びチルトスイッチ742のチルトアップ側が押された場合に(ステップST129:YES)、リフトシリンダ35,36を高速でなく、中速で伸長させるためのものである。これにより、一旦傾動を停止したL形アーム34および傾動フレーム32が再び傾動を開始する際にその傾動トルクが比較的大きくなる、リフトシリンダ35,36の中速伸長動作を実行させるようにしている。

【0135】

ステップST130において、制御部70は、リフトシリンダ高速禁止フラグがON状態であるか否かを判定する。ここで肯定判定をした場合は、ステップST126へ移り、否定判定をした場合はステップST131に移る。本ステップST130により、コンテナ2の重量が所定値以上ある場合に、L形アーム34および傾動フレーム32の傾動トルクが比較的小さくなるリフトシリンダ35,36の高速伸長動作を回避し、L形アーム34および傾動フレーム32の傾動トルクが比較的大きくなるリフトシリンダ35,36の中速伸長動作を実行させる。これにより、L形アーム34の円滑な動作と安全性が確保される。なお、リフトシリンダ高速禁止フラグのON/OFFの切換動作は、既述したとおりである。

【0136】

ステップST131において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ高速伸長状態」とする。これにより、第1および第2リフトシリンダ35,36は高速で伸長し、L形アーム34および傾動フレーム32は一体となって高速で起立側へ傾動する。この第1および第2リフトシリンダ35,36の高速伸長動作は、第2リフトシリンダ37のストローク量S2が最長ストローク量X13になるまで継続される。

【0137】

ステップST132において、制御部70は、第2リフトシリンダ36のストローク量S2が最長ストローク量X13であるか否かを判定する。ここで肯定判定をした場合は、ステップST133へ移り、否定判定をした場合は本ルーチンを抜ける。

【0138】

ステップST133において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする。これにより、第1および第2リフトシリンダ35,36は停止し、L形アーム34および傾動フレーム32の起立側への傾動も停止する。以上によりコンテナ2のチルトアップ動作が完了する。

【0139】

以上ステップST121〜ST133の説明では、チルトスイッチ742のチルトアップ側が押し続けられた場合を概ね前提として説明したが、チルトスイッチ742から操作者の手が離れてチルトスイッチ742が中立位置に戻った場合は、(ステップST121:NO、ステップST134:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST133)。

【0140】

<チルトダウン動作(中速モード)>

つぎに、コンテナ2をチルトアップした後、そのコンテナ2を中速モードで車台側に傾動させるチルトダウン動作について図16に基づいて説明する。以下の説明において、初期状態として、リフトシリンダ35,36が伸長状態(ストローク量S2=X13)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0141】

この状態において、増速スイッチ744を中速側にして(中速モードにして)、チルトスイッチ742の「DOWN」と表示されている側(以下「チルトダウン側」という。)を押し続けると(ステップST141:YES)、制御部70は、第2リフトシリンダ36のストローク量S2がX11<S2であるか否かを判定する。ここで肯定判定をした場合は、ステップST143へ移り、否定判定をした場合はステップST145に移る。

【0142】

ステップST143において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で収縮し、L形アーム34および傾動フレーム32は一体となって中速で車台側へ傾動する。この第1および第2リフトシリンダ35,36の中速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X11未満になるまで継続される(ステップST141:YES、ステップST142:YES、ステップST143)。

【0143】

ステップST145において、制御部70は、第2リフトシリンダ36のストローク量S2がX0<S2≦X11であるか否かを判定する。ここで、肯定判定をした場合は、ステップST146へ移り、否定判定をした場合はステップST147に移る。

【0144】

ステップST146において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ低速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は低速で収縮し、L形アーム34および傾動フレーム32は一体となって車台側に傾動する。この第1および第2リフトシリンダ35,36の低速収縮動作は、第2リフトシリンダ37のストローク量S2が最小ストロークX0になるまで継続される(ステップST141:YES、ステップST142:NO、ステップST145:YES、ステップST146)。

【0145】

そして、制御部70は、第2リフトシリンダ36のストローク量S2が最小ストローク量X0になると(ステップST147:YES)、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とする(ステップST148)。これにより、第1および第2リフトシリンダ35,36の収縮動作ならびにL形アーム34および傾動フレーム32の倒伏側への傾動が停止する。以上によりコンテナ2の中速チルトダウン動作が完了する。

【0146】

なお、チルトダウン動作の途中で、チルトスイッチ742から操作者の手が離れてチルトスイッチ742が中立位置に戻った場合には(ステップST141:NO、ステップST149:YES)、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ停止状態」とし(ステップST148)、傾動動作を途中で停止する。

【0147】

<チルトダウン動作(高速モード)>

つぎに、コンテナ2をチルトアップした後、そのコンテナ2を高速モードで車台側に傾動させるチルトダウン動作について図17に基づいて説明する。以下の説明においても、初期状態として、リフトシリンダ35,36が伸長状態(ストローク量S2=X13)にあり、各切換弁46〜49は中立位置cにあるものとする。

【0148】

この状態において、増速スイッチ744を高速側にして(高速モードにして)、チルトスイッチ742のチルトダウン側を押し続けると(ステップST151:YES)、制御部70は、第2リフトシリンダ36のストローク量S2がX12<S2≦X13であるか否かを判定する(ステップST152)。ここで肯定判定をした場合は、ステップST153へ移り、否定判定をした場合はステップST155に移る。

【0149】

ステップST153において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ高速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は高速で収縮し、L形アーム34および傾動フレーム32は一体となって高速で車台側へ傾動する。この第1および第2リフトシリンダ35,36の高速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X12以下になるまで継続される(ステップST151:YES、ステップST152:YES、ステップST153)。

【0150】

ステップST155において、制御部70は、第2リフトシリンダ36のストローク量S2がX11<S2≦X12であるか否かを判定する。ここで、肯定判定をした場合は、ステップST156へ移り、否定判定をした場合はステップST157に移る。

【0151】

ステップST156において、制御部70は、バルブユニット4内の切換弁の状態を「リフトシリンダ中速収縮状態」とする。これにより、第1および第2リフトシリンダ35,36は中速で収縮し、L形アーム34および傾動フレーム32は一体となって倒伏側に傾動する。この第1および第2リフトシリンダ35,36の中速収縮動作は、第2リフトシリンダ37のストローク量S2が閾値X11以下になるまで継続される(ステップST151:YES、ステップST152:NO、ステップST155:YES、ステップST156)。

【0152】

ステップST157において、制御部70は、第2リフトシリンダ36のストローク量S2がX0<S2≦X11であるか否かを判定する。ここで、肯定判定をした場合は、ステップST158へ移り、否定判定をした場合はステップST159に移る。

【0153】