シャドーマスクの形成方法及び半導体装置の製造方法、並びにシャドーマスク及び半導体装置

【課題】

微細なパターンを精度よくパターニングすることができるシャドーマスクの形成方法を提供することを目的とする。

【解決手段】

本発明に係るシャドーマスクの形成方法は、薄膜をパターニングするためのシャドーマスクを形成する方法であって、シリコン基板11上に、薄膜パターンに応じた開口部120が形成されたマスク12を形成し、当該マスク12の開口部120からシリコン基板11を露出させるステップと、当該開口部120から露出したシリコン基板11に、異方性エッチングと内側壁の保護とを交互に繰り返しながら異方性エッチングによってトレンチ13を形成するステップとを備えたものである。さらに、本発明に係るシャドーマスクの形成方法は、トレンチ13の底面に至るように、シリコン基板11の底部を研磨し、シャドーマスクの開口部14を形成するステップを備える。

微細なパターンを精度よくパターニングすることができるシャドーマスクの形成方法を提供することを目的とする。

【解決手段】

本発明に係るシャドーマスクの形成方法は、薄膜をパターニングするためのシャドーマスクを形成する方法であって、シリコン基板11上に、薄膜パターンに応じた開口部120が形成されたマスク12を形成し、当該マスク12の開口部120からシリコン基板11を露出させるステップと、当該開口部120から露出したシリコン基板11に、異方性エッチングと内側壁の保護とを交互に繰り返しながら異方性エッチングによってトレンチ13を形成するステップとを備えたものである。さらに、本発明に係るシャドーマスクの形成方法は、トレンチ13の底面に至るように、シリコン基板11の底部を研磨し、シャドーマスクの開口部14を形成するステップを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シャドーマスクの形成方法及び半導体装置の製造方法、並びにシャドーマスク及び半導体装置に関する。

【背景技術】

【0002】

従来から、半導体基板等に所望の形状の薄膜を形成することによって半導体装置を製造してきた。この半導体装置の製造方法における薄膜の形成方法には、大きく二つある。一つは、フォトリソグラフィーを用いた方法であり、この方法は広く使われている方法である。基板全面に薄膜を成膜した後、感光性のレジストを塗布して、写真工程により所望のレジストパターンを作製する。その後、ウェットエッチング、もしくはドライエッチングで余分な部分の薄膜を除去し、最後にレジストを剥離すると、所望の薄膜パターンが形成される。特許文献1に、このようなフォトリソグラフィーを用いた方法の一例が開示されている。

【0003】

このフォトリソグラフィーを用いた方法に対して、非常に簡便な方法としてシャドーマスク法がある。この方法では、例えば、所望の形状の開口部を形成されたステンレスの薄い板を基板に密着させて、全体に薄膜を成膜する。すると、ステンレスの薄板の開口部のみに薄膜が形成されるので、所望の形状の薄膜パターニングを得ることができる。この方法は、工程が非常に簡便であること、また、基板が非常に脆い場合など、フォトリソグラフィー工程、エッチング工程においてダメージを受けやすい基板に薄膜をパターニングする場合に有効である。また最近では、このシャドーマスク法は、液晶基板など大面積基板への薄膜形成にも使われている。

【0004】

図8に、従来のシャドーマスクの形成工程を示す断面模式図が示されている。図8に示すように、一般に、ステンレス板901にマスク材902が形成され、このマスク材902の開口部903の位置にシャドーマスクのトレンチ904が形成される。このとき、多くはウェットエッチングを用いたエッチング工程によって、開口部903から露出したステンレス板901がエッチングされてトレンチ904が形成される。このエッチング工程のウェットエッチングは等方性エッチングであるため、アスペクト比を高くするのが困難となる。アスペクト比の限界は1:1で、例えば、50μm幅の線を精度良く形成しようとすると、ステンレス板の厚みは50μm以下にする必要がある。さらに細かなパターンを形成しようとすると、ステンレス板の厚みが更に薄くなるため、シャドーマスク自体のハンドリングが困難となる。また、開口部の角は丸まりやすくなり、精度のよいパターニングが困難になる。

【特許文献1】特開平9−283409号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

このように、従来のシャドーマスクの形成方法においては、等方性エッチングによって開口部のトレンチが形成されるため、トレンチを精度よく形成することができないという問題があった。特に、細かなパターンを形成する場合にはマスクのハンドリングが困難となるという問題があった。

本発明は、このような問題を解決するためになされたものであり、微細なパターンを精度よくパターニングすることができるシャドーマスクの形成方法及びシャドーマスクを提供することを目的とする。

さらに、本発明の目的は、このような問題を解決することにあり、所望の形状に精度よくパターニングすることができる半導体装置の製造方法及び半導体装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係るシャドーマスクの形成方法は、薄膜をパターニングするためのシャドーマスクを形成する方法であって、基板上に、前記薄膜パターンに応じた開口部が形成されたマスクを形成し、当該マスクの開口部から前記基板を露出させるステップと、当該開口部から露出した基板に、異方性エッチングと内側壁の保護とを交互に繰り返しながら異方性エッチングによってトレンチを形成するステップとを備えたものである。このような構成によって、トレンチを精度よく形成することができるので、微細なパターンを精度よくパターニングすることができる。

【0007】

他方、本発明に係るシャドーマスクの形成方法は、薄膜をパターニングするためのシャドーマスクを形成する方法であって、基板上に、前記薄膜パターンに応じた開口部が形成されたマスクを形成し、当該マスクの開口部から前記基板を露出させるステップと、当該開口部から露出した基板に、異方性エッチングによって、当該基板の主面に対して略垂直なトレンチを形成するステップとを備えたものである。このような構成によって、トレンチを精度よく形成することができるので、微細なパターンを精度よくパターニングすることができる。

【0008】

さらに、本発明に係るシャドーマスクの形成方法は、前記トレンチの底面に至るように、前記基板の底部を研磨するステップを備えることができる。これにより、トレンチが貫通することによって形成されたシャドーマスクの開口部の底部の角が丸まるのを防止することができ、微細なパターンを精度のよく形成することができる。

【0009】

さらにまた、前記トレンチは、第1のトレンチと、当該第1のトレンチよりも広く開口された第2のトレンチとを有し、前記マスクは、前記第1のトレンチの開口部と略同じ形状で開口された第1の前記開口部と、前記第2のトレンチの開口部の外周に沿って開口された第2の開口部とを有する。

【0010】

またさらに、前記第2の開口部を、前記第1の開口部の幅と略同じ幅で、前記トレンチの外周に沿って開口された略細線状の形状とすることができる。これによって、第2の開口部によって一様なトレンチを形成することができる。

【0011】

また、前記第1の開口部の線幅を約25μm以下とすることができる。

【0012】

好適には、前記基板をシリコン基板とすることができる。

【0013】

本発明にかかる半導体装置の製造方法は、装置基板上に、薄膜を積層して半導体装置を製造する方法であって、前記装置基板上に、所定材料層を形成するステップと、当該所定材料層上に、請求項1乃至7のいずれかに記載の形成方法によって形成されたシャドーマスクを配設し、当該シャドーマスクの開口部から前記所定材料層を露出させるステップと、当該配設したシャドーマスク上に、金属薄膜を形成するステップとを備えたものである。このような構成において、ウェットエッチングを用いることがないので、所定材料にダメージを与えることなく、金属薄膜を所定の形状に精度よくパターニングすることができる。

【0014】

さらに、当該半導体装置は、前記所定材料層の熱伝導率を測定する熱伝導率測定装置であって、前記金属薄膜は、前記熱伝導率を測定するための電圧が印加される電極パッドと、当該電極パッドよりも幅が狭く、前記熱伝導率を測定するための温度変化が検出される発熱電極とを有し、前記発熱電極をパターニングするためのシャドーマスクの開口部は、前記マスクの第1の開口部を用いて形成され、前記電極パッドをパターニングするためのシャドーマスクの開口部は、前記マスクの第2の開口部を用いて形成される。これによって、熱伝導率測定において重要な発熱電極の幅の精度を向上させることができる。

【0015】

好適には、前記第1の開口部は、約5μm乃至30μmの幅を有し、前記第2の開口部は、約5μm乃至30μmの幅で、約数mm角の矩形の外周に沿って開口された形状を有する。

【0016】

また、前記所定材料を多孔材料とすることができ、前記所定材料の熱伝導率を3ω法によって測定することができる。このような構成によって、トレンチを精度よく形成することができるので、微細なパターンが精度よくパターニングされたシャドーマスクを実現することができる。

【0017】

本発明に係るシャドーマスクは、上記の形成方法によって形成されたシャドーマスクである。このような構成において、微細なパターンを精度よくパターニングすることができるシャドーマスクを実現することができる。

【0018】

本発明にかかる半導体装置は、上記の製造方法によって形成された半導体装置である。このような構成において、ウェットエッチングを用いることがないので、所定材料にダメージを与えることなく、金属薄膜が所定の形状に精度よくパターニングされた半導体装置を実現することができる。

【発明の効果】

【0019】

本発明によれば、微細なパターンを精度よくパターニングすることができるシャドーマスクの形成方法及びシャドーマスクを提供することができる。さらには、本発明によれば、所望の形状に精度よくパターニングすることができる半導体装置の製造方法及び半導体装置を提供することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明を実施するための最良の形態について図面を参照して説明する。以下においては、まず本発明に係るシャドーマスクの形成方法について説明した後、このシャドーマスクを用いた半導体装置の製造方法について説明する。

[シャドーマスクの形成方法]

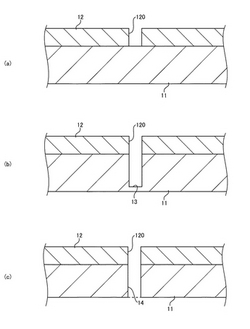

まず、図1を用いて、本発明に係るシャドーマスクの形成方法について概略的に説明する。図1は、本発明に係るシャドーマスクの形成工程を示す概略断面図である。

図1(a)に示すように、シリコン基板11上にマスク12を形成する。シリコン基板11は、例えば、500μmの厚みを有する基板とすることができる。マスク12は、シャドーマスクによってパターニングするパターンに応じた形状の開口部120を有し、この開口部120からシリコン基板11の主面が露出している。

【0021】

図1(b)に示すように、開口部120から露出したシリコン基板11の露出部分は、異方性エッチングによってエッチングされる。これによって、シリコン基板11は、マスク12の開口部120の位置において、シリコン基板11の中途部に至る深さまで開口され、トレンチ13が形成される。本発明に係るシャドーマスクの形成方法においては、異方性エッチングとして、Deep RIE(Reactive Ion Etching)が用いられる。以下、このDeep RIEをDRIEと略す。

このDRIEの詳細については後述するが、DRIEによって形成されたトレンチ13は、アスペクト比の高く、シリコン基板11の主面に対して垂直な溝となる。トレンチ13は、一例として、アスペクト比が1:20の溝となり、この場合には、トレンチ13の開口幅が10μmであるのに対してトレンチ13の深さが200μmとなる。

【0022】

図1(c)に示すように、シリコン基板11にトレンチ13が形成された後、シリコン基板11は裏面から研磨される。トレンチ13がシリコン基板11の中途部に至る深さを有するので、このトレンチ13の底部まで研磨することによってトレンチ13は貫通し、当該シャドーマスクの開口部14が形成される。シリコン基板11の底部を研磨することによって、貫通した開口部14の底部の角が丸まるのを防止することができ、微細なパターンを精度よく形成することができる。

またここでは、シリコン基板11の裏面から研磨してトレンチ13を貫通させたが、マスク12の厚みを厚くし、DRIEによってシリコン基板11を貫通させ、シャドーマスクの開口部14を形成することも可能である。

【0023】

続いて、図2及び図3を用いて、本発明に係るシャドーマスクの形成方法において用いられるDRIEについて詳細に説明する。

図2に、本発明におけるDRIEを説明するための図が示されている。図2(a)は上面模式図、図2(b)はA−A断面における断面模式図である。

DRIEとは、トレンチ13の内側壁を保護しながら、エッチングを行う方法である。詳細には、DRIEにおいては、エッチングとトレンチ13の内側壁の保護とを交互に繰り返しながら、トレンチ13を形成する。このDRIEは、BOSCH社とSTS社とによって共同で開発され、一般に、BOSCH(登録商標)方式、あるいはBOSCH(登録商標)プロセスと呼ばれることがある。

【0024】

ここで、DRIEによってトレンチを形成する好適な例として、開口幅が約5μm〜30μm程度で深さが約200μm程度であるようなアスペクト比が高いトレンチを用いて説明する。

図2(a)に示すように、本発明におけるDRIEを用いる場合には、マスク12には、細線状に開口された開口部120が形成されている。この細線状の開口部120は、いわゆる一筆書きで形成され、細線が閉じた形状(以下、これを閉細線状と略す)を有する。換言すれば、開口部120は、中央部分121を囲んで外周に沿って形成されている。この開口部120の最小線幅は予め決められており、そのルールでDRIEが行われる。

【0025】

図2(b)に示すように、上記に説明したDRIEによってマスク12の開口部120の位置にトレンチ13が形成される。マスク12の中央部分121の位置はエッチングされずに残り、トレンチ13は、中央部分121が配設されたシリコン基板11の部分を囲んでいる。シリコン基板11の底面がトレンチ13に至るように研磨されると、トレンチ13の位置が貫通するので、トレンチ13によって囲まれた部分が切り離される。これによって、結局、シリコン基板11が略矩形柱状に刳り貫かれ、シャドーマスクの開口部14が略矩形柱状に形成される(図1参照)。

図2(a)には、例えば、約2mm角でシャドーマスクの開口部14を形成する場合が示されている。この場合には、例えば、シリコン基板11全体の最小線幅を約25μmとすることができ、マスク12に約25μm幅の開口部120が細線状に形成されている。このマスク12によって形成されたトレンチ13は、上面視して、約25μm幅で略閉細線状に開口している。シリコン基板11の底部からトレンチ13底部まで研磨することによって、約2mm角のシャドーマスクの開口部14が形成される。

【0026】

本発明においては、閉細線状の開口部120が形成されたマスク12が用いられるが、従来は、次のようなマスクが用いられている。図3に、従来のDRIEを説明するための図であり、図3(a)は上面模式図、図3(b)はB−B断面における断面模式図である。以下では、上記と同様に、約2mm角でシャドーマスクの開口部を形成する場合について説明する。

図3(a)に示すように、従来のDRIEにおいて用いられるマスク912には、略矩形状に開口された開口部922が形成されている。すなわち、この開口部922は、上記のマスク12の中央部分121を除去した形状を有し、例えば、図3においては、約2mm角の略矩形状の形状とすることができる。図3(b)に示すように、マスク912の開口部922から露出するシリコン基板911がDRIEされ、トレンチ913が形成される。

【0027】

しかしながら、従来のDRIEでは、上記のように約2mm角のように、トレンチ913の上部914(トレンチ913の開口部)が広すぎると、トレンチ913の深さの一様性が悪くなることがある。詳細には、図3(b)に示すように、シリコン基板911に形成されたトレンチ913の端部915におけるレートだけが早くなり、トレンチ913の底部を一様に形成することができない。そのため、シリコン基板911を底面から研磨する研磨工程において、トレンチ913を貫通させることが困難となる。

これに対して、本発明に係るシャドーマスクの形成に用いられるマスク12には、シリコン基板11全体で最小線幅が設定された細線状の開口部120が形成されている。このような開口部120においては、その線幅が大きくならないので、一様な深さのトレンチ13を形成することができる。これによって、DRIEによる深さのバラツキを抑えることができ、トレンチ13を貫通させる後の研磨工程などを容易に行うことができる。

【0028】

以上のように、従来のようにウェットエッチングによってトレンチ913を形成するとそのアスペクト比に限界があるため、微細なパターンを形成することが困難であった。これに対して、本発明よれば、シャドーマスクのトレンチ13をDRIEによって形成するため、微細なパターンを形成することができる。さらに、広く開口されたトレンチ13を形成する場合には、マスク12の開口部120が外周を囲む細線状の形状を有するので、シリコン基板11を設計通りに研磨することができる。これによって、シャドーマスクの厚さを十分ハンドリングに耐えうる厚さに形成することができる。

【0029】

[半導体装置の製造方法]

次に、本発明に係るシャドーマスクを用いた半導体装置の製造方法について説明する。

まず、図4を用いて、本発明に係る半導体装置の製造方法について概略的に説明する。図4は、本発明に係るシャドーマスクを用いた半導体装置の製造工程を示す断面模式図である。

図4(a)に示すように、シリコン基板21上に、多孔材料から構成された多孔材料層22が形成されている。この多孔材料層22上に、本発明に係るシャドーマスク23が配置されている。図4(b)に示すように、金属薄膜24は、この状態で蒸着法やスパッタ法等によって形成される。シャドーマスク23の開口部230において、シリコン基板21が露出するので、露出したシリコン基板21上に金属薄膜24が形成される。その後、図4(c)に示すように、シャドーマスク23を除去することによって、多孔材料層22上に金属配線240が形成される。なお、多孔材料層22を構成する多孔材料、金属薄膜24を構成する金属材料については、後述する。

【0030】

続いて、図5を用いて、本発明に係る半導体装置について具体的に説明する。ここでは、その好適な一例として、熱伝導率測定装置を用いて説明する。図5(a)は、本発明に係る熱伝導率測定装置を示す上面模式図であり、図5(b)は図5(a)のC−C断面における断面模式図である。

図5(a)、図5(b)に示すように、シリコン基板31上に、測定したい薄膜や薄い層(目的試料32)が形成されている。この目的試料32は、熱絶縁層であり、例えば、上記の多孔材料層22を構成する多孔材料を用いることができる。この多孔材料は、好適には、ナノ結晶シリコン(nc−Si)とすることができる。このナノ結晶シリコンは、シリコンを電気化学的にエッチングすることで作製でき、数nmのポアがネットワーク的に形成され、残ったSi部分はやはり約数nmのサイズが連なったスケルトンのような構造を有している。ナノ結晶シリコンにおいては、約3nm程度の大きさのシリコンはその量子閉じ込め効果のため、これまでのバルクシリコンにはない新しい物性を示す。例えば、室温での可視発光が良く知られた現象であるが、熱伝導率が激減することもその特徴の一つである。

【0031】

図5(a)、図5(b)に示すように、メタルライン33は、このシリコン基板31上に形成された目的試料32上に形成されている。メタルライン33は、加熱されることによって目的試料32を加熱するためのヒーターとして機能する。それとともに、メタルライン33は、加熱された目的試料32の温度を検出するための温度センサとしても機能する。また、メタルライン33は電極パッド331、電極パッド331を電気的に接続する発熱電極332を有する。電極パッド331は約数mm角の大きさを有するのに対して、発熱電極332は、電極パッド331よりも細い幅で形成され、例えば約5μm〜30μmの幅を有する。

【0032】

熱伝導率測定装置30は、いわゆる3ω法によって、シリコン基板31上で測定したい薄膜や薄い層(目的試料32)の熱伝導率を測定する。具体的には、熱絶縁層である目的試料32によるメタルライン33の温度上昇が検出され、この検出された温度上昇から目的試料32の熱伝導率が求められる。このような3ω法では、メタルライン33によるヒーターが非常に小さいことから輻射を無視することができる。これによって、3ω法では精度の高い測定が可能となる。

【0033】

一般に、3ω法による熱伝導率の測定においては、このメタルライン33の線幅が重要となる。詳細には、メタルライン33の発熱電極332における線幅は細い方が望ましく、上記で例示したように、一般的には発熱電極332の線幅は約5μm〜30μmに設定されている。

メタルライン33は、Al、Ni、Cu、Ag、Pt、Au等の金属薄膜を用いて形成される。好適には、ナノ結晶層のような多孔材料層22を目的試料32とする場合、メタルライン33にAl薄膜を用いることができる。目的試料32であるナノ結晶層の多孔度が高い場合には、従来のフォトリソグラフィーによってメタルライン33を形成すると、ナノ結晶層にダメージを与える。

詳細には、ウェットエッチングの工程を経て乾燥を行うと、水の表面張力のためにナノ結晶層の多孔の構造にダメージを与える。これによってワークにダメージを与えるので、正確に熱伝導測定を行うのが困難となる。そこで、本発明に係るシャドーマスク23を使うことによって、ウェットエッチングによってパターニングすることがないので、この問題を解決することができる。

【0034】

さらに、上記に説明したように、本発明に係るシャドーマスク23では、精度よく微細なパターンを形成することが可能である。特に、メタルライン33の細い部分である発熱電極332の幅は細く、約5μm〜30μm程度の幅で形成される。そのため、本発明に係るシャドーマスク23によって、3ω法による熱伝導率測定において重要な発熱電極332を精度よく形成することができる。

【0035】

さらにまた、従来のシャドーマスクでは、その厚さが極めて薄くなり、広い面積に繰り返しパターンを形成することは難しくなり、生産性が非常に悪くなる。本発明に係るシャドーマスク23では、その厚さが設計に即した厚さとなるので、この課題を解決することができる。この点について、図6,7を用いて詳細に説明する。

図6に、メタルライン33を形成するためのシャドーマスクのDRIE後の様子が示されている。図6(a)はシャドーマスクの上面図、図6(b)は図6(a)におけるD−D断面における工程断面図である。

図6(a)に示すように、シャドーマスク40の開口部41は、2種類の開口部411,412を有する。開口部411は、幅広の電極パッド331のパターンを形成するためのものであり、開口部412は、幅狭の発熱電極332のパターンを形成するためのものである。これらシャドーマスク40の開口部411,412はそれぞれ、図6(b)に示すように、マスク125の開口部126,127からシリコン基板11をDRIEして形成される。

【0036】

図7に、従来のメタルライン33を形成するためのシャドーマスクの製造工程を示す断面模式図が示されている。図7においては、マスク912の開口部922,932によって、電極パッド331、発熱電極332を形成するためのシャドーマスクのトレンチ913,923が形成される。図7に示したように、従来のようなマスク912を用いてDRIEによって幅広の電極パッド331のパターンを形成すると、そのトレンチ913を一様に形成することができない。

特に、従来のマスク912の場合には、発熱電極332を形成するためのトレンチ923が、約5μm〜30μm程度に細く開口される、これに対して、電極パッド331を形成するためのトレンチ913が、数mm角に非常に広く開口されている。そのため、トレンチ913,923それぞれの深さが大きく異なるので、トレンチ形成後にシリコン基板911を底面から研磨することが困難となる。詳細には、シリコン基板911がトレンチ913の深さに合わせて研磨され、シャドーマスクの厚さが極めて薄くなる。

【0037】

そこで、本発明においては、図6(a)に示すように、電極パッド331が形成されるためのシャドーマスク40の開口部411を細線状に外周が形成された形状とする。これによって、図6(b)に示すように、シリコン基板11全体に亘って一様な深さを有するトレンチ131,132を形成することができる。従って、シリコン基板11底面からの研磨が容易となるので、均一な形状の微細なパターンを形成することができる。これによって、シャドーマスク40の厚さが必要以上に薄くなるのを防止することができる。

【0038】

以上のように、本発明に係るシャドーマスク23を用いることによって、多孔材料層22にダメージを与えることなく、金属薄膜24(メタルライン33)を形成することができる。さらに、本発明に係るシャドーマスク23では微細パターンを精度よく形成することができるので、金属薄膜24の微細なパターンを精度よくパターニングすることが可能となる。またさらに、本発明に係るシャドーマスク23が十分な厚みを有するので、広い面積に繰り返しパターンを生産性よく形成することができる。

【0039】

なお、本実施形態においては、多孔材料層22上に金属薄膜を形成する場合について説明したが、多孔材料に限られない。例えば、多孔材料のような脆い材料であればよく、フォトリソグラフィーが難しい材料に薄膜をパターニングするのに適用することができる。また、本発明は、電子デバイスに応用されるlow−k材料や高分子等の脆い材料に適用可能である。

【図面の簡単な説明】

【0040】

【図1】本発明に係るシャドーマスクの形成工程を示す断面模式図である。

【図2】本発明に係るシャドーマスクを示す模式図である。

【図3】従来のシャドーマスクを示す模式図である。

【図4】本発明に係る半導体装置の製造工程を示す断面模式図である。

【図5】本発明に係る半導体装置の一例を示す模式図である。

【図6】本発明に係るシャドーマスクを示す模式図である。

【図7】従来のシャドーマスクを示す断面模式図である。

【図8】従来のシャドーマスクの形成工程を示す断面模式図である。

【符号の説明】

【0041】

11…シリコン基板、12,125…マスク、

120,126,127…マスクの開口部、121…マスクの中央部分、

13,131,132…トレンチ、14…シャドーマスクの開口部

21…シリコン基板、22…多孔材料、23…シャドーマスク、230…開口部、

24…金属薄膜、240…金属配線

30…熱伝導率測定装置、31…シリコン基板、32…目的試料、

33…メタルライン、331…電極パッド、332…発熱電極

40…シャドーマスク、41…開口部、

411…電極パッド用の開口部、412…発熱電極用の開口部

901…シリコン基板、902…マスク材、903…マスク材の開口部、

904…トレンチ

912…マスク、922,932…マスクの開口部、913,923…トレンチ、

914…トレンチの上部、915…トレンチの端部

【技術分野】

【0001】

本発明は、シャドーマスクの形成方法及び半導体装置の製造方法、並びにシャドーマスク及び半導体装置に関する。

【背景技術】

【0002】

従来から、半導体基板等に所望の形状の薄膜を形成することによって半導体装置を製造してきた。この半導体装置の製造方法における薄膜の形成方法には、大きく二つある。一つは、フォトリソグラフィーを用いた方法であり、この方法は広く使われている方法である。基板全面に薄膜を成膜した後、感光性のレジストを塗布して、写真工程により所望のレジストパターンを作製する。その後、ウェットエッチング、もしくはドライエッチングで余分な部分の薄膜を除去し、最後にレジストを剥離すると、所望の薄膜パターンが形成される。特許文献1に、このようなフォトリソグラフィーを用いた方法の一例が開示されている。

【0003】

このフォトリソグラフィーを用いた方法に対して、非常に簡便な方法としてシャドーマスク法がある。この方法では、例えば、所望の形状の開口部を形成されたステンレスの薄い板を基板に密着させて、全体に薄膜を成膜する。すると、ステンレスの薄板の開口部のみに薄膜が形成されるので、所望の形状の薄膜パターニングを得ることができる。この方法は、工程が非常に簡便であること、また、基板が非常に脆い場合など、フォトリソグラフィー工程、エッチング工程においてダメージを受けやすい基板に薄膜をパターニングする場合に有効である。また最近では、このシャドーマスク法は、液晶基板など大面積基板への薄膜形成にも使われている。

【0004】

図8に、従来のシャドーマスクの形成工程を示す断面模式図が示されている。図8に示すように、一般に、ステンレス板901にマスク材902が形成され、このマスク材902の開口部903の位置にシャドーマスクのトレンチ904が形成される。このとき、多くはウェットエッチングを用いたエッチング工程によって、開口部903から露出したステンレス板901がエッチングされてトレンチ904が形成される。このエッチング工程のウェットエッチングは等方性エッチングであるため、アスペクト比を高くするのが困難となる。アスペクト比の限界は1:1で、例えば、50μm幅の線を精度良く形成しようとすると、ステンレス板の厚みは50μm以下にする必要がある。さらに細かなパターンを形成しようとすると、ステンレス板の厚みが更に薄くなるため、シャドーマスク自体のハンドリングが困難となる。また、開口部の角は丸まりやすくなり、精度のよいパターニングが困難になる。

【特許文献1】特開平9−283409号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

このように、従来のシャドーマスクの形成方法においては、等方性エッチングによって開口部のトレンチが形成されるため、トレンチを精度よく形成することができないという問題があった。特に、細かなパターンを形成する場合にはマスクのハンドリングが困難となるという問題があった。

本発明は、このような問題を解決するためになされたものであり、微細なパターンを精度よくパターニングすることができるシャドーマスクの形成方法及びシャドーマスクを提供することを目的とする。

さらに、本発明の目的は、このような問題を解決することにあり、所望の形状に精度よくパターニングすることができる半導体装置の製造方法及び半導体装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明に係るシャドーマスクの形成方法は、薄膜をパターニングするためのシャドーマスクを形成する方法であって、基板上に、前記薄膜パターンに応じた開口部が形成されたマスクを形成し、当該マスクの開口部から前記基板を露出させるステップと、当該開口部から露出した基板に、異方性エッチングと内側壁の保護とを交互に繰り返しながら異方性エッチングによってトレンチを形成するステップとを備えたものである。このような構成によって、トレンチを精度よく形成することができるので、微細なパターンを精度よくパターニングすることができる。

【0007】

他方、本発明に係るシャドーマスクの形成方法は、薄膜をパターニングするためのシャドーマスクを形成する方法であって、基板上に、前記薄膜パターンに応じた開口部が形成されたマスクを形成し、当該マスクの開口部から前記基板を露出させるステップと、当該開口部から露出した基板に、異方性エッチングによって、当該基板の主面に対して略垂直なトレンチを形成するステップとを備えたものである。このような構成によって、トレンチを精度よく形成することができるので、微細なパターンを精度よくパターニングすることができる。

【0008】

さらに、本発明に係るシャドーマスクの形成方法は、前記トレンチの底面に至るように、前記基板の底部を研磨するステップを備えることができる。これにより、トレンチが貫通することによって形成されたシャドーマスクの開口部の底部の角が丸まるのを防止することができ、微細なパターンを精度のよく形成することができる。

【0009】

さらにまた、前記トレンチは、第1のトレンチと、当該第1のトレンチよりも広く開口された第2のトレンチとを有し、前記マスクは、前記第1のトレンチの開口部と略同じ形状で開口された第1の前記開口部と、前記第2のトレンチの開口部の外周に沿って開口された第2の開口部とを有する。

【0010】

またさらに、前記第2の開口部を、前記第1の開口部の幅と略同じ幅で、前記トレンチの外周に沿って開口された略細線状の形状とすることができる。これによって、第2の開口部によって一様なトレンチを形成することができる。

【0011】

また、前記第1の開口部の線幅を約25μm以下とすることができる。

【0012】

好適には、前記基板をシリコン基板とすることができる。

【0013】

本発明にかかる半導体装置の製造方法は、装置基板上に、薄膜を積層して半導体装置を製造する方法であって、前記装置基板上に、所定材料層を形成するステップと、当該所定材料層上に、請求項1乃至7のいずれかに記載の形成方法によって形成されたシャドーマスクを配設し、当該シャドーマスクの開口部から前記所定材料層を露出させるステップと、当該配設したシャドーマスク上に、金属薄膜を形成するステップとを備えたものである。このような構成において、ウェットエッチングを用いることがないので、所定材料にダメージを与えることなく、金属薄膜を所定の形状に精度よくパターニングすることができる。

【0014】

さらに、当該半導体装置は、前記所定材料層の熱伝導率を測定する熱伝導率測定装置であって、前記金属薄膜は、前記熱伝導率を測定するための電圧が印加される電極パッドと、当該電極パッドよりも幅が狭く、前記熱伝導率を測定するための温度変化が検出される発熱電極とを有し、前記発熱電極をパターニングするためのシャドーマスクの開口部は、前記マスクの第1の開口部を用いて形成され、前記電極パッドをパターニングするためのシャドーマスクの開口部は、前記マスクの第2の開口部を用いて形成される。これによって、熱伝導率測定において重要な発熱電極の幅の精度を向上させることができる。

【0015】

好適には、前記第1の開口部は、約5μm乃至30μmの幅を有し、前記第2の開口部は、約5μm乃至30μmの幅で、約数mm角の矩形の外周に沿って開口された形状を有する。

【0016】

また、前記所定材料を多孔材料とすることができ、前記所定材料の熱伝導率を3ω法によって測定することができる。このような構成によって、トレンチを精度よく形成することができるので、微細なパターンが精度よくパターニングされたシャドーマスクを実現することができる。

【0017】

本発明に係るシャドーマスクは、上記の形成方法によって形成されたシャドーマスクである。このような構成において、微細なパターンを精度よくパターニングすることができるシャドーマスクを実現することができる。

【0018】

本発明にかかる半導体装置は、上記の製造方法によって形成された半導体装置である。このような構成において、ウェットエッチングを用いることがないので、所定材料にダメージを与えることなく、金属薄膜が所定の形状に精度よくパターニングされた半導体装置を実現することができる。

【発明の効果】

【0019】

本発明によれば、微細なパターンを精度よくパターニングすることができるシャドーマスクの形成方法及びシャドーマスクを提供することができる。さらには、本発明によれば、所望の形状に精度よくパターニングすることができる半導体装置の製造方法及び半導体装置を提供することができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明を実施するための最良の形態について図面を参照して説明する。以下においては、まず本発明に係るシャドーマスクの形成方法について説明した後、このシャドーマスクを用いた半導体装置の製造方法について説明する。

[シャドーマスクの形成方法]

まず、図1を用いて、本発明に係るシャドーマスクの形成方法について概略的に説明する。図1は、本発明に係るシャドーマスクの形成工程を示す概略断面図である。

図1(a)に示すように、シリコン基板11上にマスク12を形成する。シリコン基板11は、例えば、500μmの厚みを有する基板とすることができる。マスク12は、シャドーマスクによってパターニングするパターンに応じた形状の開口部120を有し、この開口部120からシリコン基板11の主面が露出している。

【0021】

図1(b)に示すように、開口部120から露出したシリコン基板11の露出部分は、異方性エッチングによってエッチングされる。これによって、シリコン基板11は、マスク12の開口部120の位置において、シリコン基板11の中途部に至る深さまで開口され、トレンチ13が形成される。本発明に係るシャドーマスクの形成方法においては、異方性エッチングとして、Deep RIE(Reactive Ion Etching)が用いられる。以下、このDeep RIEをDRIEと略す。

このDRIEの詳細については後述するが、DRIEによって形成されたトレンチ13は、アスペクト比の高く、シリコン基板11の主面に対して垂直な溝となる。トレンチ13は、一例として、アスペクト比が1:20の溝となり、この場合には、トレンチ13の開口幅が10μmであるのに対してトレンチ13の深さが200μmとなる。

【0022】

図1(c)に示すように、シリコン基板11にトレンチ13が形成された後、シリコン基板11は裏面から研磨される。トレンチ13がシリコン基板11の中途部に至る深さを有するので、このトレンチ13の底部まで研磨することによってトレンチ13は貫通し、当該シャドーマスクの開口部14が形成される。シリコン基板11の底部を研磨することによって、貫通した開口部14の底部の角が丸まるのを防止することができ、微細なパターンを精度よく形成することができる。

またここでは、シリコン基板11の裏面から研磨してトレンチ13を貫通させたが、マスク12の厚みを厚くし、DRIEによってシリコン基板11を貫通させ、シャドーマスクの開口部14を形成することも可能である。

【0023】

続いて、図2及び図3を用いて、本発明に係るシャドーマスクの形成方法において用いられるDRIEについて詳細に説明する。

図2に、本発明におけるDRIEを説明するための図が示されている。図2(a)は上面模式図、図2(b)はA−A断面における断面模式図である。

DRIEとは、トレンチ13の内側壁を保護しながら、エッチングを行う方法である。詳細には、DRIEにおいては、エッチングとトレンチ13の内側壁の保護とを交互に繰り返しながら、トレンチ13を形成する。このDRIEは、BOSCH社とSTS社とによって共同で開発され、一般に、BOSCH(登録商標)方式、あるいはBOSCH(登録商標)プロセスと呼ばれることがある。

【0024】

ここで、DRIEによってトレンチを形成する好適な例として、開口幅が約5μm〜30μm程度で深さが約200μm程度であるようなアスペクト比が高いトレンチを用いて説明する。

図2(a)に示すように、本発明におけるDRIEを用いる場合には、マスク12には、細線状に開口された開口部120が形成されている。この細線状の開口部120は、いわゆる一筆書きで形成され、細線が閉じた形状(以下、これを閉細線状と略す)を有する。換言すれば、開口部120は、中央部分121を囲んで外周に沿って形成されている。この開口部120の最小線幅は予め決められており、そのルールでDRIEが行われる。

【0025】

図2(b)に示すように、上記に説明したDRIEによってマスク12の開口部120の位置にトレンチ13が形成される。マスク12の中央部分121の位置はエッチングされずに残り、トレンチ13は、中央部分121が配設されたシリコン基板11の部分を囲んでいる。シリコン基板11の底面がトレンチ13に至るように研磨されると、トレンチ13の位置が貫通するので、トレンチ13によって囲まれた部分が切り離される。これによって、結局、シリコン基板11が略矩形柱状に刳り貫かれ、シャドーマスクの開口部14が略矩形柱状に形成される(図1参照)。

図2(a)には、例えば、約2mm角でシャドーマスクの開口部14を形成する場合が示されている。この場合には、例えば、シリコン基板11全体の最小線幅を約25μmとすることができ、マスク12に約25μm幅の開口部120が細線状に形成されている。このマスク12によって形成されたトレンチ13は、上面視して、約25μm幅で略閉細線状に開口している。シリコン基板11の底部からトレンチ13底部まで研磨することによって、約2mm角のシャドーマスクの開口部14が形成される。

【0026】

本発明においては、閉細線状の開口部120が形成されたマスク12が用いられるが、従来は、次のようなマスクが用いられている。図3に、従来のDRIEを説明するための図であり、図3(a)は上面模式図、図3(b)はB−B断面における断面模式図である。以下では、上記と同様に、約2mm角でシャドーマスクの開口部を形成する場合について説明する。

図3(a)に示すように、従来のDRIEにおいて用いられるマスク912には、略矩形状に開口された開口部922が形成されている。すなわち、この開口部922は、上記のマスク12の中央部分121を除去した形状を有し、例えば、図3においては、約2mm角の略矩形状の形状とすることができる。図3(b)に示すように、マスク912の開口部922から露出するシリコン基板911がDRIEされ、トレンチ913が形成される。

【0027】

しかしながら、従来のDRIEでは、上記のように約2mm角のように、トレンチ913の上部914(トレンチ913の開口部)が広すぎると、トレンチ913の深さの一様性が悪くなることがある。詳細には、図3(b)に示すように、シリコン基板911に形成されたトレンチ913の端部915におけるレートだけが早くなり、トレンチ913の底部を一様に形成することができない。そのため、シリコン基板911を底面から研磨する研磨工程において、トレンチ913を貫通させることが困難となる。

これに対して、本発明に係るシャドーマスクの形成に用いられるマスク12には、シリコン基板11全体で最小線幅が設定された細線状の開口部120が形成されている。このような開口部120においては、その線幅が大きくならないので、一様な深さのトレンチ13を形成することができる。これによって、DRIEによる深さのバラツキを抑えることができ、トレンチ13を貫通させる後の研磨工程などを容易に行うことができる。

【0028】

以上のように、従来のようにウェットエッチングによってトレンチ913を形成するとそのアスペクト比に限界があるため、微細なパターンを形成することが困難であった。これに対して、本発明よれば、シャドーマスクのトレンチ13をDRIEによって形成するため、微細なパターンを形成することができる。さらに、広く開口されたトレンチ13を形成する場合には、マスク12の開口部120が外周を囲む細線状の形状を有するので、シリコン基板11を設計通りに研磨することができる。これによって、シャドーマスクの厚さを十分ハンドリングに耐えうる厚さに形成することができる。

【0029】

[半導体装置の製造方法]

次に、本発明に係るシャドーマスクを用いた半導体装置の製造方法について説明する。

まず、図4を用いて、本発明に係る半導体装置の製造方法について概略的に説明する。図4は、本発明に係るシャドーマスクを用いた半導体装置の製造工程を示す断面模式図である。

図4(a)に示すように、シリコン基板21上に、多孔材料から構成された多孔材料層22が形成されている。この多孔材料層22上に、本発明に係るシャドーマスク23が配置されている。図4(b)に示すように、金属薄膜24は、この状態で蒸着法やスパッタ法等によって形成される。シャドーマスク23の開口部230において、シリコン基板21が露出するので、露出したシリコン基板21上に金属薄膜24が形成される。その後、図4(c)に示すように、シャドーマスク23を除去することによって、多孔材料層22上に金属配線240が形成される。なお、多孔材料層22を構成する多孔材料、金属薄膜24を構成する金属材料については、後述する。

【0030】

続いて、図5を用いて、本発明に係る半導体装置について具体的に説明する。ここでは、その好適な一例として、熱伝導率測定装置を用いて説明する。図5(a)は、本発明に係る熱伝導率測定装置を示す上面模式図であり、図5(b)は図5(a)のC−C断面における断面模式図である。

図5(a)、図5(b)に示すように、シリコン基板31上に、測定したい薄膜や薄い層(目的試料32)が形成されている。この目的試料32は、熱絶縁層であり、例えば、上記の多孔材料層22を構成する多孔材料を用いることができる。この多孔材料は、好適には、ナノ結晶シリコン(nc−Si)とすることができる。このナノ結晶シリコンは、シリコンを電気化学的にエッチングすることで作製でき、数nmのポアがネットワーク的に形成され、残ったSi部分はやはり約数nmのサイズが連なったスケルトンのような構造を有している。ナノ結晶シリコンにおいては、約3nm程度の大きさのシリコンはその量子閉じ込め効果のため、これまでのバルクシリコンにはない新しい物性を示す。例えば、室温での可視発光が良く知られた現象であるが、熱伝導率が激減することもその特徴の一つである。

【0031】

図5(a)、図5(b)に示すように、メタルライン33は、このシリコン基板31上に形成された目的試料32上に形成されている。メタルライン33は、加熱されることによって目的試料32を加熱するためのヒーターとして機能する。それとともに、メタルライン33は、加熱された目的試料32の温度を検出するための温度センサとしても機能する。また、メタルライン33は電極パッド331、電極パッド331を電気的に接続する発熱電極332を有する。電極パッド331は約数mm角の大きさを有するのに対して、発熱電極332は、電極パッド331よりも細い幅で形成され、例えば約5μm〜30μmの幅を有する。

【0032】

熱伝導率測定装置30は、いわゆる3ω法によって、シリコン基板31上で測定したい薄膜や薄い層(目的試料32)の熱伝導率を測定する。具体的には、熱絶縁層である目的試料32によるメタルライン33の温度上昇が検出され、この検出された温度上昇から目的試料32の熱伝導率が求められる。このような3ω法では、メタルライン33によるヒーターが非常に小さいことから輻射を無視することができる。これによって、3ω法では精度の高い測定が可能となる。

【0033】

一般に、3ω法による熱伝導率の測定においては、このメタルライン33の線幅が重要となる。詳細には、メタルライン33の発熱電極332における線幅は細い方が望ましく、上記で例示したように、一般的には発熱電極332の線幅は約5μm〜30μmに設定されている。

メタルライン33は、Al、Ni、Cu、Ag、Pt、Au等の金属薄膜を用いて形成される。好適には、ナノ結晶層のような多孔材料層22を目的試料32とする場合、メタルライン33にAl薄膜を用いることができる。目的試料32であるナノ結晶層の多孔度が高い場合には、従来のフォトリソグラフィーによってメタルライン33を形成すると、ナノ結晶層にダメージを与える。

詳細には、ウェットエッチングの工程を経て乾燥を行うと、水の表面張力のためにナノ結晶層の多孔の構造にダメージを与える。これによってワークにダメージを与えるので、正確に熱伝導測定を行うのが困難となる。そこで、本発明に係るシャドーマスク23を使うことによって、ウェットエッチングによってパターニングすることがないので、この問題を解決することができる。

【0034】

さらに、上記に説明したように、本発明に係るシャドーマスク23では、精度よく微細なパターンを形成することが可能である。特に、メタルライン33の細い部分である発熱電極332の幅は細く、約5μm〜30μm程度の幅で形成される。そのため、本発明に係るシャドーマスク23によって、3ω法による熱伝導率測定において重要な発熱電極332を精度よく形成することができる。

【0035】

さらにまた、従来のシャドーマスクでは、その厚さが極めて薄くなり、広い面積に繰り返しパターンを形成することは難しくなり、生産性が非常に悪くなる。本発明に係るシャドーマスク23では、その厚さが設計に即した厚さとなるので、この課題を解決することができる。この点について、図6,7を用いて詳細に説明する。

図6に、メタルライン33を形成するためのシャドーマスクのDRIE後の様子が示されている。図6(a)はシャドーマスクの上面図、図6(b)は図6(a)におけるD−D断面における工程断面図である。

図6(a)に示すように、シャドーマスク40の開口部41は、2種類の開口部411,412を有する。開口部411は、幅広の電極パッド331のパターンを形成するためのものであり、開口部412は、幅狭の発熱電極332のパターンを形成するためのものである。これらシャドーマスク40の開口部411,412はそれぞれ、図6(b)に示すように、マスク125の開口部126,127からシリコン基板11をDRIEして形成される。

【0036】

図7に、従来のメタルライン33を形成するためのシャドーマスクの製造工程を示す断面模式図が示されている。図7においては、マスク912の開口部922,932によって、電極パッド331、発熱電極332を形成するためのシャドーマスクのトレンチ913,923が形成される。図7に示したように、従来のようなマスク912を用いてDRIEによって幅広の電極パッド331のパターンを形成すると、そのトレンチ913を一様に形成することができない。

特に、従来のマスク912の場合には、発熱電極332を形成するためのトレンチ923が、約5μm〜30μm程度に細く開口される、これに対して、電極パッド331を形成するためのトレンチ913が、数mm角に非常に広く開口されている。そのため、トレンチ913,923それぞれの深さが大きく異なるので、トレンチ形成後にシリコン基板911を底面から研磨することが困難となる。詳細には、シリコン基板911がトレンチ913の深さに合わせて研磨され、シャドーマスクの厚さが極めて薄くなる。

【0037】

そこで、本発明においては、図6(a)に示すように、電極パッド331が形成されるためのシャドーマスク40の開口部411を細線状に外周が形成された形状とする。これによって、図6(b)に示すように、シリコン基板11全体に亘って一様な深さを有するトレンチ131,132を形成することができる。従って、シリコン基板11底面からの研磨が容易となるので、均一な形状の微細なパターンを形成することができる。これによって、シャドーマスク40の厚さが必要以上に薄くなるのを防止することができる。

【0038】

以上のように、本発明に係るシャドーマスク23を用いることによって、多孔材料層22にダメージを与えることなく、金属薄膜24(メタルライン33)を形成することができる。さらに、本発明に係るシャドーマスク23では微細パターンを精度よく形成することができるので、金属薄膜24の微細なパターンを精度よくパターニングすることが可能となる。またさらに、本発明に係るシャドーマスク23が十分な厚みを有するので、広い面積に繰り返しパターンを生産性よく形成することができる。

【0039】

なお、本実施形態においては、多孔材料層22上に金属薄膜を形成する場合について説明したが、多孔材料に限られない。例えば、多孔材料のような脆い材料であればよく、フォトリソグラフィーが難しい材料に薄膜をパターニングするのに適用することができる。また、本発明は、電子デバイスに応用されるlow−k材料や高分子等の脆い材料に適用可能である。

【図面の簡単な説明】

【0040】

【図1】本発明に係るシャドーマスクの形成工程を示す断面模式図である。

【図2】本発明に係るシャドーマスクを示す模式図である。

【図3】従来のシャドーマスクを示す模式図である。

【図4】本発明に係る半導体装置の製造工程を示す断面模式図である。

【図5】本発明に係る半導体装置の一例を示す模式図である。

【図6】本発明に係るシャドーマスクを示す模式図である。

【図7】従来のシャドーマスクを示す断面模式図である。

【図8】従来のシャドーマスクの形成工程を示す断面模式図である。

【符号の説明】

【0041】

11…シリコン基板、12,125…マスク、

120,126,127…マスクの開口部、121…マスクの中央部分、

13,131,132…トレンチ、14…シャドーマスクの開口部

21…シリコン基板、22…多孔材料、23…シャドーマスク、230…開口部、

24…金属薄膜、240…金属配線

30…熱伝導率測定装置、31…シリコン基板、32…目的試料、

33…メタルライン、331…電極パッド、332…発熱電極

40…シャドーマスク、41…開口部、

411…電極パッド用の開口部、412…発熱電極用の開口部

901…シリコン基板、902…マスク材、903…マスク材の開口部、

904…トレンチ

912…マスク、922,932…マスクの開口部、913,923…トレンチ、

914…トレンチの上部、915…トレンチの端部

【特許請求の範囲】

【請求項1】

薄膜をパターニングするためのシャドーマスクを形成する方法であって、

基板上に、前記薄膜パターンに応じた開口部が形成されたマスクを形成し、当該マスクの開口部から前記基板を露出させるステップと、

当該開口部から露出した基板に、異方性エッチングと内側壁の保護とを交互に繰り返しながら異方性エッチングによってトレンチを形成するステップとを備えたシャドーマスクの形成方法。

【請求項2】

薄膜をパターニングするためのシャドーマスクを形成する方法であって、

基板上に、前記薄膜パターンに応じた開口部が形成されたマスクを形成し、当該マスクの開口部から前記基板を露出させるステップと、

当該開口部から露出した基板に、異方性エッチングによって、当該基板の主面に対して略垂直なトレンチを形成するステップとを備えたシャドーマスクの形成方法。

【請求項3】

前記トレンチの底面に至るように、前記基板の底部を研磨するステップを、さらに備えたことを特徴とする請求項1又は2記載のシャドーマスクの形成方法。

【請求項4】

前記トレンチは、第1のトレンチと、当該第1のトレンチよりも広く開口された第2のトレンチとを有し、

前記マスクは、前記第1のトレンチの開口部と略同じ形状で開口された第1の前記開口部と、前記第2のトレンチの開口部の外周に沿って開口された第2の開口部とを有することを特徴とする請求項1乃至3のいずれかに記載のシャドーマスクの形成方法。

【請求項5】

前記第1の開口部は、略細線状の形状を有し、

前記第2の開口部は、前記第1の開口部の幅と略同じ幅で、前記トレンチの外周に沿って開口された略細線状の形状を有することを特徴とする請求項4記載のシャドーマスクの形成方法。

【請求項6】

前記第1の開口部の線幅は、約25μm以下であることを特徴とする請求項5記載のシャドーマスクの形成方法

【請求項7】

前記基板は、シリコン基板であることを特徴とする請求項1乃至6のいずれかに記載のシャドーマスクの形成方法。

【請求項8】

装置基板上に、薄膜を積層して半導体装置を製造する方法であって、

前記装置基板上に、所定材料層を形成するステップと、

当該所定材料層上に、請求項1乃至7のいずれかに記載の形成方法によって形成されたシャドーマスクを配設し、当該シャドーマスクの開口部から前記所定材料層を露出させるステップと、

当該配設したシャドーマスク上に、金属薄膜を形成するステップとを備えた半導体装置の製造方法。

【請求項9】

当該半導体装置は、前記所定材料層の熱伝導率を測定する熱伝導率測定装置であって、

前記金属薄膜は、前記熱伝導率を測定するための電圧が印加される電極パッドと、当該電極パッドよりも幅が狭く、前記熱伝導率を測定するための温度変化が検出される発熱電極とを有し、

前記発熱電極をパターニングするためのシャドーマスクの開口部は、前記マスクの第1の開口部を用いて形成され、

前記電極パッドをパターニングするためのシャドーマスクの開口部は、前記マスクの第2の開口部を用いて形成されることを特徴とする請求項8記載の半導体装置の製造方法。

【請求項10】

前記第1の開口部は、約5μm乃至30μmの幅を有し、

前記第2の開口部は、約5μm乃至30μmの幅で、約数mm角の矩形の外周に沿って開口された形状を有することを特徴とする請求項9記載のシャドーマスクの形成方法。

【請求項11】

前記所定材料層は、多孔材料から構成され、

前記所定材料層の熱伝導率は、3ω法によって測定されることを特徴等する請求項8乃至10のいずれかに記載の半導体装置の製造方法。

【請求項12】

請求項1乃至7のいずれかに記載の形成方法によって形成されたシャドーマスク。

【請求項13】

請求項8乃至11のいずれかに記載の製造方法によって形成された半導体装置。

【請求項1】

薄膜をパターニングするためのシャドーマスクを形成する方法であって、

基板上に、前記薄膜パターンに応じた開口部が形成されたマスクを形成し、当該マスクの開口部から前記基板を露出させるステップと、

当該開口部から露出した基板に、異方性エッチングと内側壁の保護とを交互に繰り返しながら異方性エッチングによってトレンチを形成するステップとを備えたシャドーマスクの形成方法。

【請求項2】

薄膜をパターニングするためのシャドーマスクを形成する方法であって、

基板上に、前記薄膜パターンに応じた開口部が形成されたマスクを形成し、当該マスクの開口部から前記基板を露出させるステップと、

当該開口部から露出した基板に、異方性エッチングによって、当該基板の主面に対して略垂直なトレンチを形成するステップとを備えたシャドーマスクの形成方法。

【請求項3】

前記トレンチの底面に至るように、前記基板の底部を研磨するステップを、さらに備えたことを特徴とする請求項1又は2記載のシャドーマスクの形成方法。

【請求項4】

前記トレンチは、第1のトレンチと、当該第1のトレンチよりも広く開口された第2のトレンチとを有し、

前記マスクは、前記第1のトレンチの開口部と略同じ形状で開口された第1の前記開口部と、前記第2のトレンチの開口部の外周に沿って開口された第2の開口部とを有することを特徴とする請求項1乃至3のいずれかに記載のシャドーマスクの形成方法。

【請求項5】

前記第1の開口部は、略細線状の形状を有し、

前記第2の開口部は、前記第1の開口部の幅と略同じ幅で、前記トレンチの外周に沿って開口された略細線状の形状を有することを特徴とする請求項4記載のシャドーマスクの形成方法。

【請求項6】

前記第1の開口部の線幅は、約25μm以下であることを特徴とする請求項5記載のシャドーマスクの形成方法

【請求項7】

前記基板は、シリコン基板であることを特徴とする請求項1乃至6のいずれかに記載のシャドーマスクの形成方法。

【請求項8】

装置基板上に、薄膜を積層して半導体装置を製造する方法であって、

前記装置基板上に、所定材料層を形成するステップと、

当該所定材料層上に、請求項1乃至7のいずれかに記載の形成方法によって形成されたシャドーマスクを配設し、当該シャドーマスクの開口部から前記所定材料層を露出させるステップと、

当該配設したシャドーマスク上に、金属薄膜を形成するステップとを備えた半導体装置の製造方法。

【請求項9】

当該半導体装置は、前記所定材料層の熱伝導率を測定する熱伝導率測定装置であって、

前記金属薄膜は、前記熱伝導率を測定するための電圧が印加される電極パッドと、当該電極パッドよりも幅が狭く、前記熱伝導率を測定するための温度変化が検出される発熱電極とを有し、

前記発熱電極をパターニングするためのシャドーマスクの開口部は、前記マスクの第1の開口部を用いて形成され、

前記電極パッドをパターニングするためのシャドーマスクの開口部は、前記マスクの第2の開口部を用いて形成されることを特徴とする請求項8記載の半導体装置の製造方法。

【請求項10】

前記第1の開口部は、約5μm乃至30μmの幅を有し、

前記第2の開口部は、約5μm乃至30μmの幅で、約数mm角の矩形の外周に沿って開口された形状を有することを特徴とする請求項9記載のシャドーマスクの形成方法。

【請求項11】

前記所定材料層は、多孔材料から構成され、

前記所定材料層の熱伝導率は、3ω法によって測定されることを特徴等する請求項8乃至10のいずれかに記載の半導体装置の製造方法。

【請求項12】

請求項1乃至7のいずれかに記載の形成方法によって形成されたシャドーマスク。

【請求項13】

請求項8乃至11のいずれかに記載の製造方法によって形成された半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−332292(P2006−332292A)

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願番号】特願2005−153160(P2005−153160)

【出願日】平成17年5月25日(2005.5.25)

【出願人】(000006666)株式会社山武 (1,808)

【Fターム(参考)】

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願日】平成17年5月25日(2005.5.25)

【出願人】(000006666)株式会社山武 (1,808)

【Fターム(参考)】

[ Back to top ]