タイヤ製造装置

【課題】生タイヤを形成する際に、貼り合わせたタイヤ構成材料が離れて、タイヤ構成材料に皺がよることを防止することができるタイヤ製造装置を提供する。

【解決手段】外周面にカーカスプライを含む複数のタイヤ構成材料を巻き重ねてタイヤ重ね部材が形成されるフォーマーと、拡縮径可能であり、拡径時にはフォーマーの外周面よりも外側に突出してタイヤ重ね部材の端部を挟んでビードコアを保持するビードロックリングを有するビードロック機構とを備えており、ビードロックリングは、ビード座部と、ビード座部の両側からリング径方向外方にそれぞれ突設された内側フランジおよび外側フランジとを有しており、タイヤ重ね部材を構成するカーカスプライの端部よりも外側に外側フランジの外方端が位置するように外側フランジの幅寸法が設定されているタイヤ製造装置。

【解決手段】外周面にカーカスプライを含む複数のタイヤ構成材料を巻き重ねてタイヤ重ね部材が形成されるフォーマーと、拡縮径可能であり、拡径時にはフォーマーの外周面よりも外側に突出してタイヤ重ね部材の端部を挟んでビードコアを保持するビードロックリングを有するビードロック機構とを備えており、ビードロックリングは、ビード座部と、ビード座部の両側からリング径方向外方にそれぞれ突設された内側フランジおよび外側フランジとを有しており、タイヤ重ね部材を構成するカーカスプライの端部よりも外側に外側フランジの外方端が位置するように外側フランジの幅寸法が設定されているタイヤ製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、トラック・バス用ラジアルタイヤ(TBR)の製造に使用されるタイヤ製造装置に関する。

【背景技術】

【0002】

この種のタイヤ製造装置としては、図6および図7に示す装置が提案されている(例えば、特許文献1)。図6は、従来のタイヤ製造装置の動作を模式的に示す正面断面図である。図7は、従来のタイヤ製造装置のビードロックリングの断面形状を示す図である。

【0003】

図6に示すように、タイヤの製造装置4は、中央フォーマー41およびサイドフォーマー42を有するフォーマー40と、中央フォーマー41およびサイドフォーマー42の間に配置される拡縮径可能なビードロックリング3と、ビードセットリング43(図6(a)参照)と、ブラダー44(図6(c)参照)を備えており、ビードロックリング3は、ビード座部31と、ビード座部31の両側からリング径方向外方に突設されるフランジ32、33とを備えている。

【0004】

そして、生タイヤを形成する場合、図6(a)に示すように、フォーマー40の外周面上にカーカスプライを含む複数のタイヤ構成材料を巻き重ねて筒状のタイヤ重ね部材を形成する。なお、タイヤ重ね部材は、カーカスプライ(PLY)の他に、インナーライナー(IN)、サイドウォール(SW)、サイドウォールフィラー(SF)、プライ・フィラー間ストリップ(PF)の各タイヤ構成材料により形成されている。

【0005】

次に、ビードセット工程では、ビードロックリング3を図6(b)の破線で示すように縮径した状態から同図の実線で示すように拡径することによってタイヤ重ね部材をビードコアBに外挿する。これにより、カーカスプライ(PLY)の端部がビードBを挟み込むように湾曲してビードBを保持する。

【0006】

その後、図6(c)に示すようにブラダー44を用いてインフレート(ブラダーインフレート)することによりSWをビードB側に巻き上げる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−121238号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、従来のタイヤ製造装置は、ビードセット工程において、ビードロックリング3が拡径するため、サイドフォーマー42とビードロックリング3の外側フランジ32との間に生じる段差h(図6(b)参照)によりカーカスプライ(PLY)の端部からサイドウォール(SW)が離れ、プライ・フィラー間のストリップ(PF)がいびつに膨らんで皺がよるという問題があった。

【0009】

本発明は、上記従来のタイヤ製造装置の問題に鑑み、生タイヤを形成する際に、貼り合わせたタイヤ構成材料が離れて、タイヤ構成材料に皺がよることを防止することができるタイヤ製造装置を提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、

外周面にカーカスプライを含む複数のタイヤ構成材料を巻き重ねてタイヤ重ね部材が形成されるフォーマーと、

拡縮径可能であり、拡径時には前記フォーマーの外周面よりも外側に突出してタイヤ重ね部材の端部を挟んでビードコアを保持するビードロックリングを有するビードロック機構と

を備えており、

前記ビードロックリングは、ビード座部と、前記ビード座部の両側からリング径方向外方にそれぞれ突設された内側フランジおよび外側フランジとを有しており、

前記タイヤ重ね部材を構成する前記カーカスプライの端部よりも外側に前記外側フランジの外方端が位置するように前記外側フランジの幅寸法が設定されていることを特徴とするタイヤ製造装置である。

【0011】

請求項2に記載の発明は、

前記外側フランジの幅寸法が30〜50mmであることを特徴とする請求項1に記載のタイヤ製造装置である。

【0012】

請求項3に記載の発明は、

前記外側フランジの上面の外方端側にテーパ部が形成されていることを特徴とする請求項1または請求項2に記載のタイヤ製造装置である。

【0013】

請求項4に記載の発明は、

前記外側フランジの幅寸法が30〜40mmであり、

前記テーパ部は、前記外側フランジの外方端側20〜30mmに厚みが3〜5mm減少するように形成されていることを特徴とする請求項3に記載のタイヤ製造装置である。

【発明の効果】

【0014】

本発明により、生タイヤを形成する際に、貼り合わせたタイヤ構成材料が離れて、タイヤ構成材料に皺がよることを防止することができるタイヤ製造装置を提供することができる。

【図面の簡単な説明】

【0015】

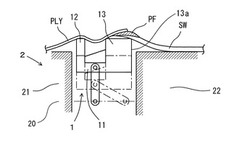

【図1】本発明の一実施の形態に係るタイヤ製造装置のビードロックリングの断面図である。

【図2】本発明の一実施の形態に係るタイヤ製造装置のビードセット工程における動作を示す正面断面図である。

【図3】本発明の一実施の形態に係るタイヤ製造装置のビードセット工程における問題点を説明する図である。

【図4】本発明の他の実施の形態に係るタイヤ製造装置のビードロックリングの断面図である。

【図5】本発明の他の実施の形態に係るタイヤ製造装置のビードセット工程における動作を示す正面断面図である。

【図6】従来のタイヤ製造装置の動作を模式的に示す正面断面図である。

【図7】従来のタイヤ製造装置のビードロックリングの断面形状を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明を、実施の形態に基づいて、具体的に説明する。

【0017】

(第1の実施の形態)

図2は、本実施の形態に係るタイヤ製造装置のビードセット工程における動作を示す正面断面図である。図2に示すように、本実施の形態に係るタイヤ製造装置は、好ましい態様として、トラック・バス用ラジアルタイヤを製造するために使用されるものであって、中央フォーマー21およびサイドフォーマー22を有するフォーマー20と、ビードロックリング1と、ビードセットリング43(図6(a)参照)と、サイドフォーマー22側に配置されたブラダー44(図6(c)参照)とを備えている。なお、ビードロックリング1は、拡縮径が可能となるように構成されている。

【0018】

図1は本実施の形態に係るタイヤ製造装置のビードロックリングの断面図であり、図1において11はビード座部であり、12は内側フランジであり、13は外側フランジである。

【0019】

そして、本実施の形態に係るタイヤ製造装置のビードロックリングの場合、ビードロックリング1の外側フランジ13の幅寸法について、従来と異なり、外側フランジ13の外方端13aが、フォーマー20に巻かれたタイヤ重ね部材のカーカスプライ(PLY)の端部よりも外側に位置するように設定されている(図2参照)。

【0020】

すなわち、従来のビードロックリング3の場合には、図7に示すように内側フランジ32の幅寸法aと外側フランジ33の幅寸法bとが等しくなるように形成されており、通常、それぞれ幅寸法a、bは12mmに設定されている。これに対して、本実施の形態の場合には、内側フランジ12の幅寸法aは従来と同様に12mmであるが、外側フランジ13の幅寸法bが30〜50mmに設定されている。なお、ビード座部の幅寸法cは、従来と同様に41mmに設定されている。

【0021】

このように、ビードロックリング1の外側フランジ13の外方端13aが、タイヤ重ね部材を構成するカーカスプライ(PLY)の端部よりも外側に位置するように外側フランジ13の幅寸法が設定されているため、カーカスプライ(PLY)の端部を外側フランジ13上に位置させることができる。

【0022】

このため、ビードロックリング1が拡径する時に、サイドフォーマー22とビードロックリング1の外側フランジ13との間に生じる段差により、カーカスプライ(PLY)の端部、およびこの端部と重なるサイドウォール(SW)が、外側フランジ13に乗った状態で持ち上げられる。この結果、プライ・フィラー間のストリップ(PF)が歪に膨らんで皺がよることを解消することができる。

【0023】

(第2の実施の形態)

上記の第1の実施の形態を適用した場合、従来とは異なる問題が発生する恐れがあることが新たに分かった。

【0024】

即ち、ビードセットリングは、その機構上、ビードを解放した後は、フォーマー面に平行に、所定の速度で後退するように構成されている。

【0025】

しかし、第1の実施の形態の場合、図3(a)に示すように、ビードロックリング1の外側フランジ13の上面13bはビード座部11と平行に形成され、その幅寸法bは従来よりも大きい。

【0026】

幅寸法bが大きくなると、従来と同様にビードロックリング1を上昇(拡径)させた場合、上昇してきたタイヤ重ね部材によりビードセットリング23の移動が途中で妨げられて、ビードセットリング23を十分に後退させることができず、ビードロックの不良の発生を招く恐れがある(図3(b)参照)。

【0027】

このようなビードロックリング1の上昇とビードセットリング23の後退とのタイミングが合わないことによる不良の発生を防止する方法として、本発明者は、ビードロックリング1を上昇させる際の圧力を2段階に切り替えることを考えた。

【0028】

具体的には、まず、低圧でビードロックリング1を緩やかに上昇させることにより、タイヤ重ね部材に妨げられることなく、ビードセットリング23を十分に後退させる。その後、高圧でビードロックリング1を上昇させることにより、ビードBの保持を行う。

【0029】

即ち、ビードロックリング1が緩やかに上昇するため、その間にビードセットリング23は支障なく十分に後退することができる。この結果、図3(c)に示すように、ビードロックリング1が十分に上昇してビードBの保持を行う際に、前記したビードセットリング23がタイヤ重ね部材により妨げられて後退できないという不都合が発生しない。

【0030】

しかし、この方法を使用した場合、第1段階として低圧でビードロックリング1を緩やかに上昇させているため、ビードロックリング1を所定位置まで十分に上昇させるためには、従来よりも長い時間が必要となり、また、ビードロックリング1を上昇させる圧力を低圧から高圧へと切り替える際の時間管理や圧力管理が煩雑となる。

【0031】

そこで、本発明者は、さらに検討を進め、第2の実施の形態として、外側フランジの上面の外方端側にテーパ部が形成されたビードロックリングを用いれば、前記した上昇圧力の2段階切り替えを行わずに、タイヤ重ね部材に妨げられることなく、ビードセットリングを十分に後退させることができることに思い至った。

【0032】

図4は、本実施の形態に係るタイヤ製造装置2のビードロックリングの断面図であり、ビードロックリング1の外側フランジ13は、上面13bの外方端13a側にテーパ部13cが形成されている。

【0033】

このような形状に形成されたビードロックリング1を用いることにより、ビードロックリング1の上昇(拡径)に際して、タイヤ重ね部材は、まず、外側フランジ13の上面13bの水平面で持ち上げられる。その間、ビードセットリング23は所定の速度で後退する。その後、ビードロックリング1はさらに上昇するが、上面13bの外方端側にはテーパが形成されているため、ビードセットリング23はタイヤ重ね部材に妨げられることなく、さらに後退することができる。

【0034】

上記のように、タイヤ重ね部材に妨げられないようにビードセットリング23を後退させるためには、外側フランジの幅寸法が30〜40mmの場合、テーパ部が、外側フランジの外方端側20〜30mmで厚みが3〜5mm減少するように形成されていることが好ましい。

【0035】

(第1の実験例)

以下の実験例は、内側フランジ12幅aが一定で、PLY端側のフランジの幅bが異なる6種類のビードロックリングをそれぞれ用いたタイヤ製造装置を用いてTBRの生タイヤを製造し、ビードロック工程における不良の発生の有無を調査した例である。

【0036】

1.ビードロック工程

ビードロックリングのフランジの幅bが12mm、20mm、30mm、40mm、50mm、60mmの6種類のビードロックリングを用いて、前記した第1の実施の形態で説明した方法でビードロックを実施した(内側フランジ12幅aは、いずれも12mm)。

【0037】

2.不良の発生の有無の調査

(1)調査方法

上記において行われた各ビードロックについて、以下の不良の発生状況を調べ、その発生状況に応じて、発生がない場合を◎と評価し、以下、○、△、×と評価した。

【0038】

イ.ビードロック不良

ビードセットリングを後退させるとき、ビードセットリングが材料にひっかかる不良。

【0039】

ロ.PLY浮き不良

ビードロック時、PLYが他の材料から離れる不良。

【0040】

ハ.PF離れ不良

ビードロック時、PFがSWから離れる不良。

【0041】

ニ.PF皺不良

SW巻上げ時、離れたPFが皺になる不良。

【0042】

(2)調査結果

調査結果をまとめて表1に示す。

【0043】

【表1】

【0044】

表1より、フランジ幅bが本発明で規定する30〜50mmに該当する実験例3、実験例4、実験例5がいずれの項目においても良好な結果が得られることが確認できた。そして、実験例3、実験例4、実験例5の場合、B/Sの発生を、0.5%から0.2%に低減することができた。

【0045】

実験例1および実験例2の場合、ビードロック不良は◎と評価されるものの、PLY浮き不良、PF離れ不良、およびPF皺不良については良い評価を得ることができていない。

【0046】

また、実験例6の場合、PLY浮き不良、PF離れ不良、およびPF皺不良については良い評価を得ることができているものの、フランジ幅が長すぎるため、ビードロック不良については良い評価を得ることができていない。

【0047】

(第2の実験例)

(1)調査方法

以下の実験例においては、上記の実験例3〜実験例6に用いた各ビードロックリングに、表2に示すテーパ部を形成させて4種類のビードロックリングを作製し、これらのビードロックリングが設けられたタイヤ製造装置を用いて、第1の実験例と同様にして、ビードロックを実施した。その後、各ビードロックについて、第1の実験例と同様に不良の発生状況を調べ評価した。なお、各ビードロックリングの外側フランジの上面における水平面の幅は、いずれも10mmとした。

【0048】

(2)調査結果

調査結果をまとめて表2に示す。

【0049】

【表2】

【0050】

表2より、外側フランジの外方端側30〜40mmにテーパ部が設けられたビードロックリングを用いた場合(実験例7および実験例8)、同じ外側フランジ幅でありながらテーパ部を形成しなかった実験例3および実験例4に比べて、ビードロック不良の発生の評価が顕著に良くなっており、外側フランジの外方端側に所定のテーパ部を形成することにより、ビードセットリングの後退がタイヤ重ね部材により妨げられることがなく、ビードロックの不良の発生を低減させることができることが確認できた。

【0051】

以上、本発明を実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0052】

1、3 ビードロックリング

2、4 タイヤ製造装置

11、31 ビード座部

12、32 内側フランジ

13、33 外側フランジ

13a 外側フランジの外方端

13b 外側フランジの上面

13c 外側フランジのテーパ部

20、40 フォーマー

21、41 中央フォーマー

22、42 サイドフォーマー

23、43 ビードセットリング

44 ブラダー

B ビード

IN インナーライナー

PF プライ・フィラー間のストリップ

PLY カーカスプライ

SF サイドウォールフィラー

SW サイドウォール

h 段差

a 内側フランジの幅寸法

b 外側フランジの幅寸法

c ビード座部の幅寸法

【技術分野】

【0001】

本発明は、例えば、トラック・バス用ラジアルタイヤ(TBR)の製造に使用されるタイヤ製造装置に関する。

【背景技術】

【0002】

この種のタイヤ製造装置としては、図6および図7に示す装置が提案されている(例えば、特許文献1)。図6は、従来のタイヤ製造装置の動作を模式的に示す正面断面図である。図7は、従来のタイヤ製造装置のビードロックリングの断面形状を示す図である。

【0003】

図6に示すように、タイヤの製造装置4は、中央フォーマー41およびサイドフォーマー42を有するフォーマー40と、中央フォーマー41およびサイドフォーマー42の間に配置される拡縮径可能なビードロックリング3と、ビードセットリング43(図6(a)参照)と、ブラダー44(図6(c)参照)を備えており、ビードロックリング3は、ビード座部31と、ビード座部31の両側からリング径方向外方に突設されるフランジ32、33とを備えている。

【0004】

そして、生タイヤを形成する場合、図6(a)に示すように、フォーマー40の外周面上にカーカスプライを含む複数のタイヤ構成材料を巻き重ねて筒状のタイヤ重ね部材を形成する。なお、タイヤ重ね部材は、カーカスプライ(PLY)の他に、インナーライナー(IN)、サイドウォール(SW)、サイドウォールフィラー(SF)、プライ・フィラー間ストリップ(PF)の各タイヤ構成材料により形成されている。

【0005】

次に、ビードセット工程では、ビードロックリング3を図6(b)の破線で示すように縮径した状態から同図の実線で示すように拡径することによってタイヤ重ね部材をビードコアBに外挿する。これにより、カーカスプライ(PLY)の端部がビードBを挟み込むように湾曲してビードBを保持する。

【0006】

その後、図6(c)に示すようにブラダー44を用いてインフレート(ブラダーインフレート)することによりSWをビードB側に巻き上げる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−121238号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、従来のタイヤ製造装置は、ビードセット工程において、ビードロックリング3が拡径するため、サイドフォーマー42とビードロックリング3の外側フランジ32との間に生じる段差h(図6(b)参照)によりカーカスプライ(PLY)の端部からサイドウォール(SW)が離れ、プライ・フィラー間のストリップ(PF)がいびつに膨らんで皺がよるという問題があった。

【0009】

本発明は、上記従来のタイヤ製造装置の問題に鑑み、生タイヤを形成する際に、貼り合わせたタイヤ構成材料が離れて、タイヤ構成材料に皺がよることを防止することができるタイヤ製造装置を提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、

外周面にカーカスプライを含む複数のタイヤ構成材料を巻き重ねてタイヤ重ね部材が形成されるフォーマーと、

拡縮径可能であり、拡径時には前記フォーマーの外周面よりも外側に突出してタイヤ重ね部材の端部を挟んでビードコアを保持するビードロックリングを有するビードロック機構と

を備えており、

前記ビードロックリングは、ビード座部と、前記ビード座部の両側からリング径方向外方にそれぞれ突設された内側フランジおよび外側フランジとを有しており、

前記タイヤ重ね部材を構成する前記カーカスプライの端部よりも外側に前記外側フランジの外方端が位置するように前記外側フランジの幅寸法が設定されていることを特徴とするタイヤ製造装置である。

【0011】

請求項2に記載の発明は、

前記外側フランジの幅寸法が30〜50mmであることを特徴とする請求項1に記載のタイヤ製造装置である。

【0012】

請求項3に記載の発明は、

前記外側フランジの上面の外方端側にテーパ部が形成されていることを特徴とする請求項1または請求項2に記載のタイヤ製造装置である。

【0013】

請求項4に記載の発明は、

前記外側フランジの幅寸法が30〜40mmであり、

前記テーパ部は、前記外側フランジの外方端側20〜30mmに厚みが3〜5mm減少するように形成されていることを特徴とする請求項3に記載のタイヤ製造装置である。

【発明の効果】

【0014】

本発明により、生タイヤを形成する際に、貼り合わせたタイヤ構成材料が離れて、タイヤ構成材料に皺がよることを防止することができるタイヤ製造装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施の形態に係るタイヤ製造装置のビードロックリングの断面図である。

【図2】本発明の一実施の形態に係るタイヤ製造装置のビードセット工程における動作を示す正面断面図である。

【図3】本発明の一実施の形態に係るタイヤ製造装置のビードセット工程における問題点を説明する図である。

【図4】本発明の他の実施の形態に係るタイヤ製造装置のビードロックリングの断面図である。

【図5】本発明の他の実施の形態に係るタイヤ製造装置のビードセット工程における動作を示す正面断面図である。

【図6】従来のタイヤ製造装置の動作を模式的に示す正面断面図である。

【図7】従来のタイヤ製造装置のビードロックリングの断面形状を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明を、実施の形態に基づいて、具体的に説明する。

【0017】

(第1の実施の形態)

図2は、本実施の形態に係るタイヤ製造装置のビードセット工程における動作を示す正面断面図である。図2に示すように、本実施の形態に係るタイヤ製造装置は、好ましい態様として、トラック・バス用ラジアルタイヤを製造するために使用されるものであって、中央フォーマー21およびサイドフォーマー22を有するフォーマー20と、ビードロックリング1と、ビードセットリング43(図6(a)参照)と、サイドフォーマー22側に配置されたブラダー44(図6(c)参照)とを備えている。なお、ビードロックリング1は、拡縮径が可能となるように構成されている。

【0018】

図1は本実施の形態に係るタイヤ製造装置のビードロックリングの断面図であり、図1において11はビード座部であり、12は内側フランジであり、13は外側フランジである。

【0019】

そして、本実施の形態に係るタイヤ製造装置のビードロックリングの場合、ビードロックリング1の外側フランジ13の幅寸法について、従来と異なり、外側フランジ13の外方端13aが、フォーマー20に巻かれたタイヤ重ね部材のカーカスプライ(PLY)の端部よりも外側に位置するように設定されている(図2参照)。

【0020】

すなわち、従来のビードロックリング3の場合には、図7に示すように内側フランジ32の幅寸法aと外側フランジ33の幅寸法bとが等しくなるように形成されており、通常、それぞれ幅寸法a、bは12mmに設定されている。これに対して、本実施の形態の場合には、内側フランジ12の幅寸法aは従来と同様に12mmであるが、外側フランジ13の幅寸法bが30〜50mmに設定されている。なお、ビード座部の幅寸法cは、従来と同様に41mmに設定されている。

【0021】

このように、ビードロックリング1の外側フランジ13の外方端13aが、タイヤ重ね部材を構成するカーカスプライ(PLY)の端部よりも外側に位置するように外側フランジ13の幅寸法が設定されているため、カーカスプライ(PLY)の端部を外側フランジ13上に位置させることができる。

【0022】

このため、ビードロックリング1が拡径する時に、サイドフォーマー22とビードロックリング1の外側フランジ13との間に生じる段差により、カーカスプライ(PLY)の端部、およびこの端部と重なるサイドウォール(SW)が、外側フランジ13に乗った状態で持ち上げられる。この結果、プライ・フィラー間のストリップ(PF)が歪に膨らんで皺がよることを解消することができる。

【0023】

(第2の実施の形態)

上記の第1の実施の形態を適用した場合、従来とは異なる問題が発生する恐れがあることが新たに分かった。

【0024】

即ち、ビードセットリングは、その機構上、ビードを解放した後は、フォーマー面に平行に、所定の速度で後退するように構成されている。

【0025】

しかし、第1の実施の形態の場合、図3(a)に示すように、ビードロックリング1の外側フランジ13の上面13bはビード座部11と平行に形成され、その幅寸法bは従来よりも大きい。

【0026】

幅寸法bが大きくなると、従来と同様にビードロックリング1を上昇(拡径)させた場合、上昇してきたタイヤ重ね部材によりビードセットリング23の移動が途中で妨げられて、ビードセットリング23を十分に後退させることができず、ビードロックの不良の発生を招く恐れがある(図3(b)参照)。

【0027】

このようなビードロックリング1の上昇とビードセットリング23の後退とのタイミングが合わないことによる不良の発生を防止する方法として、本発明者は、ビードロックリング1を上昇させる際の圧力を2段階に切り替えることを考えた。

【0028】

具体的には、まず、低圧でビードロックリング1を緩やかに上昇させることにより、タイヤ重ね部材に妨げられることなく、ビードセットリング23を十分に後退させる。その後、高圧でビードロックリング1を上昇させることにより、ビードBの保持を行う。

【0029】

即ち、ビードロックリング1が緩やかに上昇するため、その間にビードセットリング23は支障なく十分に後退することができる。この結果、図3(c)に示すように、ビードロックリング1が十分に上昇してビードBの保持を行う際に、前記したビードセットリング23がタイヤ重ね部材により妨げられて後退できないという不都合が発生しない。

【0030】

しかし、この方法を使用した場合、第1段階として低圧でビードロックリング1を緩やかに上昇させているため、ビードロックリング1を所定位置まで十分に上昇させるためには、従来よりも長い時間が必要となり、また、ビードロックリング1を上昇させる圧力を低圧から高圧へと切り替える際の時間管理や圧力管理が煩雑となる。

【0031】

そこで、本発明者は、さらに検討を進め、第2の実施の形態として、外側フランジの上面の外方端側にテーパ部が形成されたビードロックリングを用いれば、前記した上昇圧力の2段階切り替えを行わずに、タイヤ重ね部材に妨げられることなく、ビードセットリングを十分に後退させることができることに思い至った。

【0032】

図4は、本実施の形態に係るタイヤ製造装置2のビードロックリングの断面図であり、ビードロックリング1の外側フランジ13は、上面13bの外方端13a側にテーパ部13cが形成されている。

【0033】

このような形状に形成されたビードロックリング1を用いることにより、ビードロックリング1の上昇(拡径)に際して、タイヤ重ね部材は、まず、外側フランジ13の上面13bの水平面で持ち上げられる。その間、ビードセットリング23は所定の速度で後退する。その後、ビードロックリング1はさらに上昇するが、上面13bの外方端側にはテーパが形成されているため、ビードセットリング23はタイヤ重ね部材に妨げられることなく、さらに後退することができる。

【0034】

上記のように、タイヤ重ね部材に妨げられないようにビードセットリング23を後退させるためには、外側フランジの幅寸法が30〜40mmの場合、テーパ部が、外側フランジの外方端側20〜30mmで厚みが3〜5mm減少するように形成されていることが好ましい。

【0035】

(第1の実験例)

以下の実験例は、内側フランジ12幅aが一定で、PLY端側のフランジの幅bが異なる6種類のビードロックリングをそれぞれ用いたタイヤ製造装置を用いてTBRの生タイヤを製造し、ビードロック工程における不良の発生の有無を調査した例である。

【0036】

1.ビードロック工程

ビードロックリングのフランジの幅bが12mm、20mm、30mm、40mm、50mm、60mmの6種類のビードロックリングを用いて、前記した第1の実施の形態で説明した方法でビードロックを実施した(内側フランジ12幅aは、いずれも12mm)。

【0037】

2.不良の発生の有無の調査

(1)調査方法

上記において行われた各ビードロックについて、以下の不良の発生状況を調べ、その発生状況に応じて、発生がない場合を◎と評価し、以下、○、△、×と評価した。

【0038】

イ.ビードロック不良

ビードセットリングを後退させるとき、ビードセットリングが材料にひっかかる不良。

【0039】

ロ.PLY浮き不良

ビードロック時、PLYが他の材料から離れる不良。

【0040】

ハ.PF離れ不良

ビードロック時、PFがSWから離れる不良。

【0041】

ニ.PF皺不良

SW巻上げ時、離れたPFが皺になる不良。

【0042】

(2)調査結果

調査結果をまとめて表1に示す。

【0043】

【表1】

【0044】

表1より、フランジ幅bが本発明で規定する30〜50mmに該当する実験例3、実験例4、実験例5がいずれの項目においても良好な結果が得られることが確認できた。そして、実験例3、実験例4、実験例5の場合、B/Sの発生を、0.5%から0.2%に低減することができた。

【0045】

実験例1および実験例2の場合、ビードロック不良は◎と評価されるものの、PLY浮き不良、PF離れ不良、およびPF皺不良については良い評価を得ることができていない。

【0046】

また、実験例6の場合、PLY浮き不良、PF離れ不良、およびPF皺不良については良い評価を得ることができているものの、フランジ幅が長すぎるため、ビードロック不良については良い評価を得ることができていない。

【0047】

(第2の実験例)

(1)調査方法

以下の実験例においては、上記の実験例3〜実験例6に用いた各ビードロックリングに、表2に示すテーパ部を形成させて4種類のビードロックリングを作製し、これらのビードロックリングが設けられたタイヤ製造装置を用いて、第1の実験例と同様にして、ビードロックを実施した。その後、各ビードロックについて、第1の実験例と同様に不良の発生状況を調べ評価した。なお、各ビードロックリングの外側フランジの上面における水平面の幅は、いずれも10mmとした。

【0048】

(2)調査結果

調査結果をまとめて表2に示す。

【0049】

【表2】

【0050】

表2より、外側フランジの外方端側30〜40mmにテーパ部が設けられたビードロックリングを用いた場合(実験例7および実験例8)、同じ外側フランジ幅でありながらテーパ部を形成しなかった実験例3および実験例4に比べて、ビードロック不良の発生の評価が顕著に良くなっており、外側フランジの外方端側に所定のテーパ部を形成することにより、ビードセットリングの後退がタイヤ重ね部材により妨げられることがなく、ビードロックの不良の発生を低減させることができることが確認できた。

【0051】

以上、本発明を実施の形態に基づいて説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0052】

1、3 ビードロックリング

2、4 タイヤ製造装置

11、31 ビード座部

12、32 内側フランジ

13、33 外側フランジ

13a 外側フランジの外方端

13b 外側フランジの上面

13c 外側フランジのテーパ部

20、40 フォーマー

21、41 中央フォーマー

22、42 サイドフォーマー

23、43 ビードセットリング

44 ブラダー

B ビード

IN インナーライナー

PF プライ・フィラー間のストリップ

PLY カーカスプライ

SF サイドウォールフィラー

SW サイドウォール

h 段差

a 内側フランジの幅寸法

b 外側フランジの幅寸法

c ビード座部の幅寸法

【特許請求の範囲】

【請求項1】

外周面にカーカスプライを含む複数のタイヤ構成材料を巻き重ねてタイヤ重ね部材が形成されるフォーマーと、

拡縮径可能であり、拡径時には前記フォーマーの外周面よりも外側に突出してタイヤ重ね部材の端部を挟んでビードコアを保持するビードロックリングを有するビードロック機構と

を備えており、

前記ビードロックリングは、ビード座部と、前記ビード座部の両側からリング径方向外方にそれぞれ突設された内側フランジおよび外側フランジとを有しており、

前記タイヤ重ね部材を構成する前記カーカスプライの端部よりも外側に前記外側フランジの外方端が位置するように前記外側フランジの幅寸法が設定されていることを特徴とするタイヤ製造装置。

【請求項2】

前記外側フランジの幅寸法が30〜50mmであることを特徴とする請求項1に記載のタイヤ製造装置。

【請求項3】

前記外側フランジの上面の外方端側にテーパ部が形成されていることを特徴とする請求項1または請求項2に記載のタイヤ製造装置。

【請求項4】

前記外側フランジの幅寸法が30〜40mmであり、

前記テーパ部は、前記外側フランジの外方端側20〜30mmに厚みが3〜5mm減少するように形成されていることを特徴とする請求項3に記載のタイヤ製造装置。

【請求項1】

外周面にカーカスプライを含む複数のタイヤ構成材料を巻き重ねてタイヤ重ね部材が形成されるフォーマーと、

拡縮径可能であり、拡径時には前記フォーマーの外周面よりも外側に突出してタイヤ重ね部材の端部を挟んでビードコアを保持するビードロックリングを有するビードロック機構と

を備えており、

前記ビードロックリングは、ビード座部と、前記ビード座部の両側からリング径方向外方にそれぞれ突設された内側フランジおよび外側フランジとを有しており、

前記タイヤ重ね部材を構成する前記カーカスプライの端部よりも外側に前記外側フランジの外方端が位置するように前記外側フランジの幅寸法が設定されていることを特徴とするタイヤ製造装置。

【請求項2】

前記外側フランジの幅寸法が30〜50mmであることを特徴とする請求項1に記載のタイヤ製造装置。

【請求項3】

前記外側フランジの上面の外方端側にテーパ部が形成されていることを特徴とする請求項1または請求項2に記載のタイヤ製造装置。

【請求項4】

前記外側フランジの幅寸法が30〜40mmであり、

前記テーパ部は、前記外側フランジの外方端側20〜30mmに厚みが3〜5mm減少するように形成されていることを特徴とする請求項3に記載のタイヤ製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−107387(P2013−107387A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−154210(P2012−154210)

【出願日】平成24年7月10日(2012.7.10)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成24年7月10日(2012.7.10)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]