切削工具の製造方法

【課題】重切削の場合であっても耐摩耗性と潤滑性に優れた切削工具の製造方法を提供する。

【解決手段】超硬合金から成る基材と、この基材上に形成された皮膜とを備える切削工具の製造方法であって、

当該切削工具の製造方法は、

(ステップ1)基材上に化学蒸着法または物理蒸着法により金属窒化物、金属炭化物および金属酸化物のうちの少なくとも1種からなる皮膜を形成すること、

(ステップ2)皮膜の表層に機械的硬化処理を施すこと、の一連の各ステップを含む。

【解決手段】超硬合金から成る基材と、この基材上に形成された皮膜とを備える切削工具の製造方法であって、

当該切削工具の製造方法は、

(ステップ1)基材上に化学蒸着法または物理蒸着法により金属窒化物、金属炭化物および金属酸化物のうちの少なくとも1種からなる皮膜を形成すること、

(ステップ2)皮膜の表層に機械的硬化処理を施すこと、の一連の各ステップを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、旋削加工、ドリル加工、エンドミル加工、フライス加工などの種々の切削加工に用いられる切削工具の製造方法に関し、特に、耐摩耗性と潤滑性に優れ、種々の切削加工で工具用途に適した切削工具の製造方法に関する。

【背景技術】

【0002】

近年、工業諸製品の寸法と形状に関する要求特性の高度化に伴って、各種の切削工具には耐摩耗性と潤滑性を向上させることが求められている。

【0003】

例えば、切削加工能率を高めるために、高速で切削加工した場合にも良好な耐摩耗性を確保する工具が要求される。また、いわゆる「ハイテン780」などの「ハイテン材」と称される高張力鋼をはじめとし、13Cr系のマルテンサイト系ステンレス鋼などの高強度材、更には、オーステナイト系やフェライト・オーステナイト二相系のステンレス鋼といった難削材に対しても、凝着や工具刃先の欠損を生じることなく、優れた潤滑性を有する工具が要求される。

【0004】

このような要求に対処するために、従来、超硬合金から成る基材の表面に、硬質保護膜として、TiやSiなどの炭化物、窒化物および炭窒化物、並びにAl2O3などを形成させることが行われている。具体的には、化学蒸着法(CVD法)や物理蒸着法(PVD法)により、基材の表面に上記化合物の硬質保護膜を単層または複層で、数μm〜十数μmの厚さで形成させることが行われ、切削工具の摩耗抑制および被切削材との凝着抑制が図られている。

【0005】

例えば、化学蒸着法や物理蒸着法により、TiN、Ti(C、N)、TiAlNおよびAl2O3などの硬質保護膜が形成された従来の切削工具は、軽切削では優れた耐摩耗性を発揮する。しかし、従来の切削工具は、高速切削加工や高強度材の切削加工といった重切削では、工具の刃先部位に、硬質保護膜層や互いに密着する硬質保護膜と超硬基材の境界層(以下、「超硬基材界面密着層」という)の機械強度を遙かに上回る外部応力が負荷されるため、硬質保護膜に表面荒れが生じたり、硬質保護膜が超硬基材界面密着層から剥離し、工具の耐摩耗性と潤滑性に寄与する硬質保護膜の機能が著しく損なわれる。

【0006】

このため、硬質保護膜には従来よりも増した機械強度が要求される。この要求に応えるべく、硬質保護膜の形成に関する従来の技術は、下記のものがある。

【0007】

特許文献1には、イオン注入法を基本とした硬質保護膜の作製方法が開示されている。同文献では、硬質保護膜中の金属成分とClやSなど添加元素との化学結合により、切削工具の潤滑性と耐摩耗性が改善されるとともに、工具刃先の欠損や溶着なども抑制され、大幅な切削性能改善効果が得られるとされている。

【0008】

特許文献2には、複数の物理蒸着法を併用する硬質保護膜の作製方法が開示されている。同文献では、アークイオンプレーテイング法とマグネトロンスパッタ法を同一成膜装置内で適用し、各々の成膜源を同時に放電させることにより、柱状組織構造の硬質保護膜が形成され、大幅な切削性能改善効果が得られるとされている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−37152号公報

【特許文献2】特開2006−193803号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、前記特許文献1では、硬質保護膜の硬度や靱性などの機械強度に関して定量的な考察に及んでおらず、切削性能と機械強度の詳細な関係については検証の余地が残る。前記特許文献2でも同様である。

【0011】

本発明は、次の特性を有する切削工具の製造方法を提供することを目的とする:

高速切削加工や高強度材の切削加工といったように、切削工具の刃先部位に硬質保護膜層や超硬基材界面密着層の機械強度を遙かに上回る外部応力が負荷される重切削の場合であっても、硬質保護膜の表面荒れや超硬基材界面密着層からの剥離を抑制することが可能であり、耐摩耗性と潤滑性に優れた切削工具を製造すること。

【課題を解決するための手段】

【0012】

本発明の要旨は、次の通りである。

【0013】

超硬合金から成る基材と、この基材上に形成された皮膜とを備える切削工具の製造方法であって、

当該切削工具の製造方法は、

(ステップ1)基材上に化学蒸着法または物理蒸着法により金属窒化物、金属炭化物および金属酸化物のうちの少なくとも1種からなる皮膜を形成すること、

(ステップ2)皮膜の表層に機械的硬化処理を施すこと、の一連の各ステップを含むこと、

を特徴とする切削工具の製造方法。

【0014】

この切削工具の製造方法では、前記機械的硬化処理が、金属硬質微粒子を皮膜の表面に噴射するショットピーニング処理、または有機系樹脂の核体にダイアモンド粒を分散させた複合微粒子を皮膜の表面に噴射する気相ラップ処理であることが好ましい。

【発明の効果】

【0015】

本発明の切削工具の製造方法は、下記の顕著な効果を有する:

高速切削加工や高強度材の切削加工といったように、切削工具の刃先部位に硬質保護膜層や超硬基材界面密着層の機械強度を遙かに上回る外部応力が負荷される重切削の場合であっても、硬質保護膜の表面荒れや超硬基材界面密着層からの剥離を抑制することが可能であり、耐摩耗性と潤滑性に優れた切削工具を製造できること。

【図面の簡単な説明】

【0016】

【図1】実施例での切削試験の概要を示す図である。

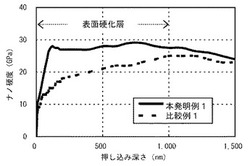

【図2】実施例での工具皮膜表層の硬さ試験結果を示す図である。

【発明を実施するための形態】

【0017】

本発明者らは、上記目的を達成するため、一例としてWC−TiC―Co超硬合金から成る基材を用い、その基材表面に形成する硬質保護膜の機械強度を改善する手法に関して詳細に検討した。その結果、下記の(a)〜(c)の知見を得た。

【0018】

(a)硬質保護膜の表面荒れや超硬基材界面密着層からの剥離を抑制するには、硬質保護膜の表面から数百ナノメートル深さまでの表層で硬度を引き上げることが有効である。その表層部位は、切削時に切削工具と被切削材が摺動することに伴って、剪断応力が最も負荷されるため、切削工具の潤滑性と耐摩耗性を最も支配する。

【0019】

(b)硬質保護膜の表層の硬度を引き上げる方法としては、硬質保護膜を形成する際の成膜条件や硬質保護膜の組成を適正化したり硬質保護膜の緻密化を図るなどの材質面からの改善方法、または、硬質保護膜を形成した後にこの硬質保護膜の表層部位に機械的に硬化処理を施す方法が挙げられる。これらのうちで、より簡便かつ安価に硬質保護膜の表層部位の硬度を引き上げることが可能な方法は、後者の機械的硬化処理を施す方法である。

【0020】

(c)上記(b)の機械的硬化処理として、下記の(1)のショットピーニング処理および(2)の気相ラップ処理うちのいずれか一方、または両方の処理が有効である。

(1)ショットピーニング処理:硬質保護膜の表面に金属硬質微粒子を噴射する。

(2)気相ラップ処理:有機系樹脂の核体にダイアモンド粒を分散させた複合微粒子を硬質保護膜の表面に噴射する。ここでいう複合微粒子は、ダイアモンドなどの硬質微粒子と有機系樹脂などの軟質粒子が一定割合で混じり合い、凝集した複合構造である。

【0021】

本発明の切削工具の製造方法は、上記(a)〜(c)の知見に基づき完成させたものであり、上記の通り、超硬合金から成る基材と、この基材上に形成された皮膜とを備える切削工具の製造方法であって、下記の一連の各ステップを含む:

(ステップ1)基材上に化学蒸着法または物理蒸着法により金属窒化物、金属炭化物および金属酸化物のうちの少なくとも1種からなる皮膜を形成すること;

(ステップ2)皮膜の表層に機械的硬化処理を施すこと。

【0022】

また、本発明の切削工具の製造方法では、機械的硬化処理として、ショットピーニング処理を採用することが好ましい。機械的硬化処理としては、気相ラップ処理を採用してもよいし、ショットピーニング処理と気相ラップ処理の両方を採用することもできる。

【0023】

以下に、本発明の切削工具の製造方法の好ましい態様について説明する。

【0024】

1.工具の基材

基材は、超硬合金のなかでも、炭化タングステン(WC)と炭化チタン(TiC)を主成分とする金属炭化物と、コバルト(Co)を主とする助剤で構成するWC−TiC−Co系合金が望ましい。WCとTiCはいずれも高硬度かつ高融点の材料であるが、切削工具の使用目的により、50質量%を軸に配合比が調整される。WCは靱性や抗折強度に優れることから、主に重切削の環境下で工具切削寿命を確保するために用いられる。一方、TiCは30GPa以上の高硬度を有することから、主に高速かつ連続切削の環境下で耐摩耗性を確保するために、WCとともに用いられる。CoはWCおよびTiCの各結晶粒の粒界に介在させ、粒界すべり強度を補う結合材として数質量%を目安に添加される。基材は、それらの原料を所定形状の成形金型に充填した後、加圧焼結方法によって作製される。

【0025】

基材には、WC−TiC−Co系合金の他に、WC−Co系合金、WC−TaC−Co系合金、WC−TiC−TaC−Co系合金などを用いることができる。

【0026】

2.皮膜の構成と形成方法

工具の基材上には、工具の耐摩耗性と潤滑性を確保するための硬質保護膜として皮膜を形成する。この皮膜は、金属窒化物、金属炭化物および金属酸化物の化合物のうちから少なくとも1種を選択して成り、化学蒸着法または物理蒸着法により形成される。この皮膜は、特性として、超硬合金の基材と同等の機械強度を有し、その他に、被切削材との凝着を抑制すべく、切削環境下にて十分な化学的安定性を有する必要がある。

【0027】

皮膜は、例えば、TiやAlを含む金属酸化物、金属窒化物、金属炭化物、またはこれらの複合化合物で構成され、基板上に単層または複層で形成される。

【0028】

例えば、皮膜は、三層とする場合、最表層にTiNを3μm厚で、中間層にAl2O3を5μm厚で、基材と接する最下層にはTiCNを3μm厚で構成することができる。最表層にTiNの皮膜を配置することにより、当該皮膜が黄褐色であることから、工具刃先と被切削材の接触部位、すなわち切削痕の目視が容易となる。中間層にAl2O3の皮膜を配置するのは、当該皮膜が潤滑性と機械強度の双方に優れるためである。最下層にTiCN膜を配置することにより、Al2O3の皮膜と基材の密着性が高まる。

【0029】

皮膜を形成する方法としては、成膜速度と製造コストの観点で優れる化学蒸着法を採用することが好ましいが、物理蒸着法を採用することもできる。

【0030】

3.皮膜表層の機械的硬化処理

基材上に皮膜を形成した後、その皮膜の表層に機械的硬化処理を施す。機械的硬化処理は、硬質保護膜である皮膜の表面から数百ナノメートル深さまでの表層で硬度を引き上げるために行う。その表層部位は、切削時に切削工具と被切削材が摺動することに伴って、剪断応力が最も負荷されるため、切削工具の潤滑性と耐摩耗性を最も支配する。機械的硬化処理により、後述する実施例で実証するように、皮膜表面から約1μm深さまでの表層部位の硬度を最大で約2倍に向上させることができる。

【0031】

機械的硬化処理としては、皮膜の表面に金属硬質微粒子を噴射するショットピーニング処理や、有機系樹脂の核体にダイアモンド粒を分散させた複合微粒子を皮膜の表面に噴射する気相ラップ処理を採用することができる。皮膜表面の形状が損なわれない範疇にて皮膜表層の硬度が確実に向上する処理条件であれば、ショットピーニング処理および気相ラップ処理のいずれの処理を採用しても構わない。

【0032】

例えば、ショットピーニング処理では、金属硬質微粒子として低炭素鋼または純ニッケルから成る直径50〜200μmの鋼球を用い、圧縮空気圧を利用して、その金属硬質微粒子を0.5MPaの圧力で数10秒間、工具の皮膜表面に噴射する。また、気相ラップ処理では、有機系樹脂を核体とし、この核体に水分を含浸させるとともにダイアモンド粒を分散させ、これにより形成される弾力性のある直径50〜200μmの複合微粒子を用い、圧縮空気圧を利用して、その複合微粒子を0.5〜1.0MPaの圧力で数10秒間、工具の皮膜表面に噴射する。

【0033】

本発明の切削工具の製造方法によれば、工具の基材上に形成した皮膜の表層で硬度が引き上げられるため、高速切削加工や高強度材の切削加工といった重切削の場合であっても、皮膜の表面荒れや剥離を抑制することが可能であり、耐摩耗性と潤滑性に優れた切削工具を製造することができる。

【実施例】

【0034】

本発明の切削工具の製造方法による効果を確認するため、下記の試験を行った。

【0035】

[供試工具]

供試工具の基材として、ISO規格のSNMN120408に規定される寸法形状(幅12.7mm、長さ12.7mm、および厚さ4.76mm)のWC−TiC−Co系合金の焼結チップを4個準備した。各基材上には、化学蒸着法により、三層から成る皮膜を形成した。このとき、最表層の皮膜はTiNを3μm厚で、中間層の皮膜はAl2O3を5μm厚で、最下層の皮膜はTiCNを3μm厚で構成した。

【0036】

基材上に皮膜を形成した供試工具のうちの2つにショットピーニング処理を施し、それぞれを本発明例1、2の供試工具とした。ショットピーニング処理では、低炭素鋼から成る直径50μmの鋼球を用い、圧縮空気圧を利用して、0.5MPaの圧力で10秒間、皮膜表面に噴射した。

【0037】

また、比較のために、基材上に皮膜を形成した供試工具の残りの2つは、ショットピーニング処理を施すことなくそのままで、それぞれ比較例1、2の供試工具とした。

【0038】

[工具皮膜の硬さ試験]

各供試工具の皮膜表層の硬度をナノインデンテーション装置(MTS Systems社製のNANO Indenter XP/DCM)を用いて測定した。硬さ測定の際、ダイアモンド製のバーコビッチ型針を皮膜の表面から連続剛性方式(CSM式)で押し込んだ。このとき、連続剛性方式の条件は、振動数を45Hz、振幅を2nm、押し込み深さを2000nmとし、測定雰囲気を室温に設定した。この押し込みによる硬さ測定を皮膜表面の面内で100μmの間隔をあけて合計30ポイント行った。

【0039】

このような測定方法では、測定ポイントごとに、皮膜表層の硬度が2nmの深さ間隔で逐次計測され、押し込み深さの関数として得られる。評価する硬度としては、測定ポイントごとに、バラツキが最小となる深さ域、具体的には100nm深さから200nm深さまでの深さ域のうちで、180nm深さの時点で計測された硬度を代表値とし、これらの各測定ポイントでの代表値の平均値を採用した。

【0040】

[切削試験]

直径が100mm、長さが500mmで、表1に示す化学組成の二相系ステンレス棒鋼材を被切削材とし、上記の各供試工具を用いてNC旋盤装置による剪断加工試験(切削試験)を実施した。図1に、実施例での切削試験の概要を示す。

【0041】

【表1】

【0042】

切削試験の条件は、次の通りである。

・送り量:0.3mm/回転

・切込量:0.5mm/回

・切削速度:200m/分

・切削時間:5秒/回

・潤滑:乾式

【0043】

切削試験により、各切削工具の性能として潤滑性と耐摩耗性を評価した。具体的には、工具の潤滑性は工具の切削抵抗を指標とし、工具の耐摩耗性は工具の切削寿命を指標としてそれぞれ評価した。

【0044】

工具の切削抵抗としては、3分力歪みゲージ式動力計を用い、初回切削時にその動力計で3方向の剪断応力(主分力、背分力および送分力)を測定し、それらの合力(ベクトル和)を求めた(図1参照)。なお、この初回切削時の切削速度は、上記の通りに200m/分であり、これは被切削材の回転数で637rpmに相当した。

【0045】

工具の切削寿命としては、同一の工具を用いて、同一の被切削材の切削加工を連続して繰り返し、工具の刃先に欠けが発生するまでの切込回数、または被切削材の加工表面にキズが発生するまでの切込回数を切削回数として調査した。なお、この繰り返し切削時の切削速度は、上記の通りに200m/分であり、これは被切削材の回転数で637rpm〜740rpmに相当した。

【0046】

[試験結果]

試験結果は、図2および表2に示す通りである。

【0047】

図2は、実施例での工具皮膜表層の硬さ試験結果を示す図である。同図では、本発明例1と比較例1の各供試工具における皮膜表層の深さ方向の硬度分布を示している。

【0048】

【表2】

【0049】

表2には、工具皮膜表層の硬さ試験結果と、切削試験結果をまとめて示している。図2および表2に示す結果から、次のことが示される。

【0050】

図2に示すように、本発明例1の工具は、比較例1の工具と比較して、皮膜の表面から1μm深さの範囲にわたり硬度が上昇しており、皮膜形成後に機械的硬化処理を施すことによる効果が認められた。また、硬化処理に伴う工具表面のダメージは無く、表面粗さと摩擦係数の表面物性はむしろ小さくなる傾向にあった。これは、接触式表面粗さ計によって工具の表面粗さを測定し、算術平均粗さRaを評価したところ、比較例1ではRaが0.09であったのに対し、本発明例1ではRaが0.04と抑制されたことによる。これと同時に、ボールオンディスク法により工具表面に鋼球(SUJ−2)を荷重5N、速度3.9mm/sで摺動させ、その時の摩擦係数μを評価したところ、比較例1ではμが0.53であったのに対し、本発明例1ではμが0.25と抑制されたことによる。

【0051】

また、表2に示すように、本発明例1および2の工具は、比較例1および2の工具と比較して、皮膜表層の硬度が引き上げられた結果、切削抵抗が低く抑えられ、良好な潤滑性を示すことが明らかとなった。さらに、本発明例1および2の工具は、比較例1および2の工具と比較して、切削寿命が2倍以上に上昇し、耐摩耗性が向上することが明らかとなった。

【産業上の利用可能性】

【0052】

本発明は、油井管の端部のネジ切り加工や、ビレットなどの鋼材、並びに車軸、車輪および歯車などの鋼材部品の剪断加工をはじめとし、旋削加工、ドリル加工、エンドミル加工、フライス加工などのあらゆる切削加工に適した切削工具の製造に有効に利用できる。

【技術分野】

【0001】

本発明は、旋削加工、ドリル加工、エンドミル加工、フライス加工などの種々の切削加工に用いられる切削工具の製造方法に関し、特に、耐摩耗性と潤滑性に優れ、種々の切削加工で工具用途に適した切削工具の製造方法に関する。

【背景技術】

【0002】

近年、工業諸製品の寸法と形状に関する要求特性の高度化に伴って、各種の切削工具には耐摩耗性と潤滑性を向上させることが求められている。

【0003】

例えば、切削加工能率を高めるために、高速で切削加工した場合にも良好な耐摩耗性を確保する工具が要求される。また、いわゆる「ハイテン780」などの「ハイテン材」と称される高張力鋼をはじめとし、13Cr系のマルテンサイト系ステンレス鋼などの高強度材、更には、オーステナイト系やフェライト・オーステナイト二相系のステンレス鋼といった難削材に対しても、凝着や工具刃先の欠損を生じることなく、優れた潤滑性を有する工具が要求される。

【0004】

このような要求に対処するために、従来、超硬合金から成る基材の表面に、硬質保護膜として、TiやSiなどの炭化物、窒化物および炭窒化物、並びにAl2O3などを形成させることが行われている。具体的には、化学蒸着法(CVD法)や物理蒸着法(PVD法)により、基材の表面に上記化合物の硬質保護膜を単層または複層で、数μm〜十数μmの厚さで形成させることが行われ、切削工具の摩耗抑制および被切削材との凝着抑制が図られている。

【0005】

例えば、化学蒸着法や物理蒸着法により、TiN、Ti(C、N)、TiAlNおよびAl2O3などの硬質保護膜が形成された従来の切削工具は、軽切削では優れた耐摩耗性を発揮する。しかし、従来の切削工具は、高速切削加工や高強度材の切削加工といった重切削では、工具の刃先部位に、硬質保護膜層や互いに密着する硬質保護膜と超硬基材の境界層(以下、「超硬基材界面密着層」という)の機械強度を遙かに上回る外部応力が負荷されるため、硬質保護膜に表面荒れが生じたり、硬質保護膜が超硬基材界面密着層から剥離し、工具の耐摩耗性と潤滑性に寄与する硬質保護膜の機能が著しく損なわれる。

【0006】

このため、硬質保護膜には従来よりも増した機械強度が要求される。この要求に応えるべく、硬質保護膜の形成に関する従来の技術は、下記のものがある。

【0007】

特許文献1には、イオン注入法を基本とした硬質保護膜の作製方法が開示されている。同文献では、硬質保護膜中の金属成分とClやSなど添加元素との化学結合により、切削工具の潤滑性と耐摩耗性が改善されるとともに、工具刃先の欠損や溶着なども抑制され、大幅な切削性能改善効果が得られるとされている。

【0008】

特許文献2には、複数の物理蒸着法を併用する硬質保護膜の作製方法が開示されている。同文献では、アークイオンプレーテイング法とマグネトロンスパッタ法を同一成膜装置内で適用し、各々の成膜源を同時に放電させることにより、柱状組織構造の硬質保護膜が形成され、大幅な切削性能改善効果が得られるとされている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−37152号公報

【特許文献2】特開2006−193803号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、前記特許文献1では、硬質保護膜の硬度や靱性などの機械強度に関して定量的な考察に及んでおらず、切削性能と機械強度の詳細な関係については検証の余地が残る。前記特許文献2でも同様である。

【0011】

本発明は、次の特性を有する切削工具の製造方法を提供することを目的とする:

高速切削加工や高強度材の切削加工といったように、切削工具の刃先部位に硬質保護膜層や超硬基材界面密着層の機械強度を遙かに上回る外部応力が負荷される重切削の場合であっても、硬質保護膜の表面荒れや超硬基材界面密着層からの剥離を抑制することが可能であり、耐摩耗性と潤滑性に優れた切削工具を製造すること。

【課題を解決するための手段】

【0012】

本発明の要旨は、次の通りである。

【0013】

超硬合金から成る基材と、この基材上に形成された皮膜とを備える切削工具の製造方法であって、

当該切削工具の製造方法は、

(ステップ1)基材上に化学蒸着法または物理蒸着法により金属窒化物、金属炭化物および金属酸化物のうちの少なくとも1種からなる皮膜を形成すること、

(ステップ2)皮膜の表層に機械的硬化処理を施すこと、の一連の各ステップを含むこと、

を特徴とする切削工具の製造方法。

【0014】

この切削工具の製造方法では、前記機械的硬化処理が、金属硬質微粒子を皮膜の表面に噴射するショットピーニング処理、または有機系樹脂の核体にダイアモンド粒を分散させた複合微粒子を皮膜の表面に噴射する気相ラップ処理であることが好ましい。

【発明の効果】

【0015】

本発明の切削工具の製造方法は、下記の顕著な効果を有する:

高速切削加工や高強度材の切削加工といったように、切削工具の刃先部位に硬質保護膜層や超硬基材界面密着層の機械強度を遙かに上回る外部応力が負荷される重切削の場合であっても、硬質保護膜の表面荒れや超硬基材界面密着層からの剥離を抑制することが可能であり、耐摩耗性と潤滑性に優れた切削工具を製造できること。

【図面の簡単な説明】

【0016】

【図1】実施例での切削試験の概要を示す図である。

【図2】実施例での工具皮膜表層の硬さ試験結果を示す図である。

【発明を実施するための形態】

【0017】

本発明者らは、上記目的を達成するため、一例としてWC−TiC―Co超硬合金から成る基材を用い、その基材表面に形成する硬質保護膜の機械強度を改善する手法に関して詳細に検討した。その結果、下記の(a)〜(c)の知見を得た。

【0018】

(a)硬質保護膜の表面荒れや超硬基材界面密着層からの剥離を抑制するには、硬質保護膜の表面から数百ナノメートル深さまでの表層で硬度を引き上げることが有効である。その表層部位は、切削時に切削工具と被切削材が摺動することに伴って、剪断応力が最も負荷されるため、切削工具の潤滑性と耐摩耗性を最も支配する。

【0019】

(b)硬質保護膜の表層の硬度を引き上げる方法としては、硬質保護膜を形成する際の成膜条件や硬質保護膜の組成を適正化したり硬質保護膜の緻密化を図るなどの材質面からの改善方法、または、硬質保護膜を形成した後にこの硬質保護膜の表層部位に機械的に硬化処理を施す方法が挙げられる。これらのうちで、より簡便かつ安価に硬質保護膜の表層部位の硬度を引き上げることが可能な方法は、後者の機械的硬化処理を施す方法である。

【0020】

(c)上記(b)の機械的硬化処理として、下記の(1)のショットピーニング処理および(2)の気相ラップ処理うちのいずれか一方、または両方の処理が有効である。

(1)ショットピーニング処理:硬質保護膜の表面に金属硬質微粒子を噴射する。

(2)気相ラップ処理:有機系樹脂の核体にダイアモンド粒を分散させた複合微粒子を硬質保護膜の表面に噴射する。ここでいう複合微粒子は、ダイアモンドなどの硬質微粒子と有機系樹脂などの軟質粒子が一定割合で混じり合い、凝集した複合構造である。

【0021】

本発明の切削工具の製造方法は、上記(a)〜(c)の知見に基づき完成させたものであり、上記の通り、超硬合金から成る基材と、この基材上に形成された皮膜とを備える切削工具の製造方法であって、下記の一連の各ステップを含む:

(ステップ1)基材上に化学蒸着法または物理蒸着法により金属窒化物、金属炭化物および金属酸化物のうちの少なくとも1種からなる皮膜を形成すること;

(ステップ2)皮膜の表層に機械的硬化処理を施すこと。

【0022】

また、本発明の切削工具の製造方法では、機械的硬化処理として、ショットピーニング処理を採用することが好ましい。機械的硬化処理としては、気相ラップ処理を採用してもよいし、ショットピーニング処理と気相ラップ処理の両方を採用することもできる。

【0023】

以下に、本発明の切削工具の製造方法の好ましい態様について説明する。

【0024】

1.工具の基材

基材は、超硬合金のなかでも、炭化タングステン(WC)と炭化チタン(TiC)を主成分とする金属炭化物と、コバルト(Co)を主とする助剤で構成するWC−TiC−Co系合金が望ましい。WCとTiCはいずれも高硬度かつ高融点の材料であるが、切削工具の使用目的により、50質量%を軸に配合比が調整される。WCは靱性や抗折強度に優れることから、主に重切削の環境下で工具切削寿命を確保するために用いられる。一方、TiCは30GPa以上の高硬度を有することから、主に高速かつ連続切削の環境下で耐摩耗性を確保するために、WCとともに用いられる。CoはWCおよびTiCの各結晶粒の粒界に介在させ、粒界すべり強度を補う結合材として数質量%を目安に添加される。基材は、それらの原料を所定形状の成形金型に充填した後、加圧焼結方法によって作製される。

【0025】

基材には、WC−TiC−Co系合金の他に、WC−Co系合金、WC−TaC−Co系合金、WC−TiC−TaC−Co系合金などを用いることができる。

【0026】

2.皮膜の構成と形成方法

工具の基材上には、工具の耐摩耗性と潤滑性を確保するための硬質保護膜として皮膜を形成する。この皮膜は、金属窒化物、金属炭化物および金属酸化物の化合物のうちから少なくとも1種を選択して成り、化学蒸着法または物理蒸着法により形成される。この皮膜は、特性として、超硬合金の基材と同等の機械強度を有し、その他に、被切削材との凝着を抑制すべく、切削環境下にて十分な化学的安定性を有する必要がある。

【0027】

皮膜は、例えば、TiやAlを含む金属酸化物、金属窒化物、金属炭化物、またはこれらの複合化合物で構成され、基板上に単層または複層で形成される。

【0028】

例えば、皮膜は、三層とする場合、最表層にTiNを3μm厚で、中間層にAl2O3を5μm厚で、基材と接する最下層にはTiCNを3μm厚で構成することができる。最表層にTiNの皮膜を配置することにより、当該皮膜が黄褐色であることから、工具刃先と被切削材の接触部位、すなわち切削痕の目視が容易となる。中間層にAl2O3の皮膜を配置するのは、当該皮膜が潤滑性と機械強度の双方に優れるためである。最下層にTiCN膜を配置することにより、Al2O3の皮膜と基材の密着性が高まる。

【0029】

皮膜を形成する方法としては、成膜速度と製造コストの観点で優れる化学蒸着法を採用することが好ましいが、物理蒸着法を採用することもできる。

【0030】

3.皮膜表層の機械的硬化処理

基材上に皮膜を形成した後、その皮膜の表層に機械的硬化処理を施す。機械的硬化処理は、硬質保護膜である皮膜の表面から数百ナノメートル深さまでの表層で硬度を引き上げるために行う。その表層部位は、切削時に切削工具と被切削材が摺動することに伴って、剪断応力が最も負荷されるため、切削工具の潤滑性と耐摩耗性を最も支配する。機械的硬化処理により、後述する実施例で実証するように、皮膜表面から約1μm深さまでの表層部位の硬度を最大で約2倍に向上させることができる。

【0031】

機械的硬化処理としては、皮膜の表面に金属硬質微粒子を噴射するショットピーニング処理や、有機系樹脂の核体にダイアモンド粒を分散させた複合微粒子を皮膜の表面に噴射する気相ラップ処理を採用することができる。皮膜表面の形状が損なわれない範疇にて皮膜表層の硬度が確実に向上する処理条件であれば、ショットピーニング処理および気相ラップ処理のいずれの処理を採用しても構わない。

【0032】

例えば、ショットピーニング処理では、金属硬質微粒子として低炭素鋼または純ニッケルから成る直径50〜200μmの鋼球を用い、圧縮空気圧を利用して、その金属硬質微粒子を0.5MPaの圧力で数10秒間、工具の皮膜表面に噴射する。また、気相ラップ処理では、有機系樹脂を核体とし、この核体に水分を含浸させるとともにダイアモンド粒を分散させ、これにより形成される弾力性のある直径50〜200μmの複合微粒子を用い、圧縮空気圧を利用して、その複合微粒子を0.5〜1.0MPaの圧力で数10秒間、工具の皮膜表面に噴射する。

【0033】

本発明の切削工具の製造方法によれば、工具の基材上に形成した皮膜の表層で硬度が引き上げられるため、高速切削加工や高強度材の切削加工といった重切削の場合であっても、皮膜の表面荒れや剥離を抑制することが可能であり、耐摩耗性と潤滑性に優れた切削工具を製造することができる。

【実施例】

【0034】

本発明の切削工具の製造方法による効果を確認するため、下記の試験を行った。

【0035】

[供試工具]

供試工具の基材として、ISO規格のSNMN120408に規定される寸法形状(幅12.7mm、長さ12.7mm、および厚さ4.76mm)のWC−TiC−Co系合金の焼結チップを4個準備した。各基材上には、化学蒸着法により、三層から成る皮膜を形成した。このとき、最表層の皮膜はTiNを3μm厚で、中間層の皮膜はAl2O3を5μm厚で、最下層の皮膜はTiCNを3μm厚で構成した。

【0036】

基材上に皮膜を形成した供試工具のうちの2つにショットピーニング処理を施し、それぞれを本発明例1、2の供試工具とした。ショットピーニング処理では、低炭素鋼から成る直径50μmの鋼球を用い、圧縮空気圧を利用して、0.5MPaの圧力で10秒間、皮膜表面に噴射した。

【0037】

また、比較のために、基材上に皮膜を形成した供試工具の残りの2つは、ショットピーニング処理を施すことなくそのままで、それぞれ比較例1、2の供試工具とした。

【0038】

[工具皮膜の硬さ試験]

各供試工具の皮膜表層の硬度をナノインデンテーション装置(MTS Systems社製のNANO Indenter XP/DCM)を用いて測定した。硬さ測定の際、ダイアモンド製のバーコビッチ型針を皮膜の表面から連続剛性方式(CSM式)で押し込んだ。このとき、連続剛性方式の条件は、振動数を45Hz、振幅を2nm、押し込み深さを2000nmとし、測定雰囲気を室温に設定した。この押し込みによる硬さ測定を皮膜表面の面内で100μmの間隔をあけて合計30ポイント行った。

【0039】

このような測定方法では、測定ポイントごとに、皮膜表層の硬度が2nmの深さ間隔で逐次計測され、押し込み深さの関数として得られる。評価する硬度としては、測定ポイントごとに、バラツキが最小となる深さ域、具体的には100nm深さから200nm深さまでの深さ域のうちで、180nm深さの時点で計測された硬度を代表値とし、これらの各測定ポイントでの代表値の平均値を採用した。

【0040】

[切削試験]

直径が100mm、長さが500mmで、表1に示す化学組成の二相系ステンレス棒鋼材を被切削材とし、上記の各供試工具を用いてNC旋盤装置による剪断加工試験(切削試験)を実施した。図1に、実施例での切削試験の概要を示す。

【0041】

【表1】

【0042】

切削試験の条件は、次の通りである。

・送り量:0.3mm/回転

・切込量:0.5mm/回

・切削速度:200m/分

・切削時間:5秒/回

・潤滑:乾式

【0043】

切削試験により、各切削工具の性能として潤滑性と耐摩耗性を評価した。具体的には、工具の潤滑性は工具の切削抵抗を指標とし、工具の耐摩耗性は工具の切削寿命を指標としてそれぞれ評価した。

【0044】

工具の切削抵抗としては、3分力歪みゲージ式動力計を用い、初回切削時にその動力計で3方向の剪断応力(主分力、背分力および送分力)を測定し、それらの合力(ベクトル和)を求めた(図1参照)。なお、この初回切削時の切削速度は、上記の通りに200m/分であり、これは被切削材の回転数で637rpmに相当した。

【0045】

工具の切削寿命としては、同一の工具を用いて、同一の被切削材の切削加工を連続して繰り返し、工具の刃先に欠けが発生するまでの切込回数、または被切削材の加工表面にキズが発生するまでの切込回数を切削回数として調査した。なお、この繰り返し切削時の切削速度は、上記の通りに200m/分であり、これは被切削材の回転数で637rpm〜740rpmに相当した。

【0046】

[試験結果]

試験結果は、図2および表2に示す通りである。

【0047】

図2は、実施例での工具皮膜表層の硬さ試験結果を示す図である。同図では、本発明例1と比較例1の各供試工具における皮膜表層の深さ方向の硬度分布を示している。

【0048】

【表2】

【0049】

表2には、工具皮膜表層の硬さ試験結果と、切削試験結果をまとめて示している。図2および表2に示す結果から、次のことが示される。

【0050】

図2に示すように、本発明例1の工具は、比較例1の工具と比較して、皮膜の表面から1μm深さの範囲にわたり硬度が上昇しており、皮膜形成後に機械的硬化処理を施すことによる効果が認められた。また、硬化処理に伴う工具表面のダメージは無く、表面粗さと摩擦係数の表面物性はむしろ小さくなる傾向にあった。これは、接触式表面粗さ計によって工具の表面粗さを測定し、算術平均粗さRaを評価したところ、比較例1ではRaが0.09であったのに対し、本発明例1ではRaが0.04と抑制されたことによる。これと同時に、ボールオンディスク法により工具表面に鋼球(SUJ−2)を荷重5N、速度3.9mm/sで摺動させ、その時の摩擦係数μを評価したところ、比較例1ではμが0.53であったのに対し、本発明例1ではμが0.25と抑制されたことによる。

【0051】

また、表2に示すように、本発明例1および2の工具は、比較例1および2の工具と比較して、皮膜表層の硬度が引き上げられた結果、切削抵抗が低く抑えられ、良好な潤滑性を示すことが明らかとなった。さらに、本発明例1および2の工具は、比較例1および2の工具と比較して、切削寿命が2倍以上に上昇し、耐摩耗性が向上することが明らかとなった。

【産業上の利用可能性】

【0052】

本発明は、油井管の端部のネジ切り加工や、ビレットなどの鋼材、並びに車軸、車輪および歯車などの鋼材部品の剪断加工をはじめとし、旋削加工、ドリル加工、エンドミル加工、フライス加工などのあらゆる切削加工に適した切削工具の製造に有効に利用できる。

【特許請求の範囲】

【請求項1】

超硬合金から成る基材と、この基材上に形成された皮膜とを備える切削工具の製造方法であって、

当該切削工具の製造方法は、

(ステップ1)基材上に化学蒸着法または物理蒸着法により金属窒化物、金属炭化物および金属酸化物のうちの少なくとも1種からなる皮膜を形成すること、

(ステップ2)皮膜の表層に機械的硬化処理を施すこと、の一連の各ステップを含むこと、

を特徴とする切削工具の製造方法。

【請求項2】

前記機械的硬化処理が、金属硬質微粒子を皮膜の表面に噴射するショットピーニング処理、または有機系樹脂の核体にダイアモンド粒を分散させた複合微粒子を皮膜の表面に噴射する気相ラップ処理である

を特徴とする請求項1に記載の切削工具の製造方法。

【請求項1】

超硬合金から成る基材と、この基材上に形成された皮膜とを備える切削工具の製造方法であって、

当該切削工具の製造方法は、

(ステップ1)基材上に化学蒸着法または物理蒸着法により金属窒化物、金属炭化物および金属酸化物のうちの少なくとも1種からなる皮膜を形成すること、

(ステップ2)皮膜の表層に機械的硬化処理を施すこと、の一連の各ステップを含むこと、

を特徴とする切削工具の製造方法。

【請求項2】

前記機械的硬化処理が、金属硬質微粒子を皮膜の表面に噴射するショットピーニング処理、または有機系樹脂の核体にダイアモンド粒を分散させた複合微粒子を皮膜の表面に噴射する気相ラップ処理である

を特徴とする請求項1に記載の切削工具の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−45661(P2012−45661A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−189472(P2010−189472)

【出願日】平成22年8月26日(2010.8.26)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月26日(2010.8.26)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]