基板検査方法及び装置

【課題】ステージ上で大きく撓むようなマスク基板のクロム膜等のピンホール欠陥を高精度に検出する。

【解決手段】基板の表面にクロム膜等のマスクパターンが存在すると、基板の表面へ照射された光線はそのマスクパターンの形状や欠陥によって散乱され、基板の表面側の周囲にのみ散乱光が発生するようになり、基板の裏面側に透過する光線は存在しない。一方、このマスクパターンにピンホールが存在する場合、そのピンホールのエッジにて散乱した光の一部は基板の表面側で周囲に散乱光として発生すると共にそのピンホールを介して基板の内部へ透過し、基板裏面側の周囲に散乱光として発生することになる。これらの基板の表面及び裏面で検出された散乱光を、基板の表面側及び裏面側に配置された散乱光受光手段でそれぞれ受光することによって、ステージ上で大きく撓むようなマスク基板のクロム膜のピンホールを高精度に検出する。

【解決手段】基板の表面にクロム膜等のマスクパターンが存在すると、基板の表面へ照射された光線はそのマスクパターンの形状や欠陥によって散乱され、基板の表面側の周囲にのみ散乱光が発生するようになり、基板の裏面側に透過する光線は存在しない。一方、このマスクパターンにピンホールが存在する場合、そのピンホールのエッジにて散乱した光の一部は基板の表面側で周囲に散乱光として発生すると共にそのピンホールを介して基板の内部へ透過し、基板裏面側の周囲に散乱光として発生することになる。これらの基板の表面及び裏面で検出された散乱光を、基板の表面側及び裏面側に配置された散乱光受光手段でそれぞれ受光することによって、ステージ上で大きく撓むようなマスク基板のクロム膜のピンホールを高精度に検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、露光用マスク等に用いられるガラスや石英等の透明な基板の欠陥を検出する基板検査方法及び装置に係り、特にマスクのピンホール欠陥を検査するのに好適な基板検査方法及び装置に関する。

【背景技術】

【0002】

表示用パネルとして用いられる液晶ディスプレイ装置のTFT(ThinFilmTransistor)基板やカラーフィルタ基板、プラズマディスプレイパネル用基板、有機EL(Electro Luminescence)表示パネル用基板等の製造は、露光装置を用いて、フォトマスクのパターンをガラス基板やプラスチック基板等のパネル基板に転写して行われる。フォトマスクは、ガラス基板や石英基板等のマスク基板の表面に、パターンの部分以外の光を遮断するクロム膜等を形成して製造される。マスク基板に傷や異物等の欠陥が存在すると、クロム膜等の形成やパターンの転写が良好に行われず、不良の原因となる。このため、基板検査装置を用いて、マスク基板の欠陥の検査が行われている。

【0003】

従来の基板検査装置によるマスク基板の検査では、できるだけマスク基板に接触しない様にするため、四角形のマスク基板の四辺又は四隅を支持しながら検査を行っていた。しかしながら、従来の様に基板の四辺又は四隅を支持する場合、基板の裏面を一切支持しないと、基板がその自重によってすり鉢状にたわみ、特に基板が大型になる程たわみ量が大きくなる。このため、従来の基板検査装置で光学系の焦点位置を基板に合わせるためには、複雑な計算を行って基板のたわみを解析するか、あるいはオートフォーカス機構等を用いて基板の表面の高さを実際に測定し、基板の複雑なたわみに応じて基板又は光学系を上下に移動する必要があった。これに対し、特許文献1には、基板をその向かい合う二辺だけで支持し、支持された基板のたわみに応じて、基板支持手段又は光学系を上下へ移動して、光学系の焦点位置の調整を簡単に行う技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−107884号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の基板検査装置は、クロム膜等によってマスクパターンが形成された膜付きのマスク基板について、異物やクロム膜のピンホール等の欠陥が無いか検査するものであった。マスク基板のクロム膜の部分へ照射された検査光は、クロム膜で反射され、クロム膜にピンホールが存在すると、ピンホールのところだけ検査光が透過する。従って、マスク基板のクロム膜で覆われた周辺部では、クロム膜にピンホールが存在しない限り、検査光がマスク基板の内部へ透過することはなかった。

【0006】

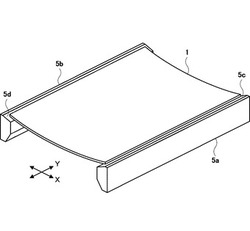

図1は、従来の検査テーブルに搭載された基板の状態を示す斜視図である。検査対象となる基板1は検査テーブルの基板支持部5a,5b上に載置されている。検査テーブルは、図面奥行き方向に2つ、それぞれ平行となるように配置された図面横方向に伸びる基板支持部5a,5bから構成される。基板支持部5a,5bは、その長手方向の長さに渡って、マスク基板1に接触する傾斜面5c,5dを有する。略四角形状のマスク基板1がこの検査テーブルの基板支持部5a,5b上に搭載されると、基板支持部5a,5bの傾斜面5c,5dがマスク基板1の向かい合う二辺の底面側にそれぞれ接触して保持されるようになっている。従って、検査テーブルは略四角形状の基板1をその向かい合う二辺だけで支持することとなる。

【0007】

図2は、従来の基板検査装置の光学系ユニットの概略を示す図である。光学系ユニット40は、検査光照射部41、散乱光受光部42、散乱ミラー部43、透過光受光部44及びトラップ部45を含んで構成されている。検査光照射部41は、一例として、レーザー光源及びポリゴンミラーを含んで構成されている。検査光照射部41は、レーザー光源からのレーザー光を回転するポリゴンミラーで反射することにより、Y方向(図面奥行き方向)に所定の幅を有する検査光41aを、検査テーブルに搭載されたマスク基板1へ照射する。検査光照射部41から基板1に照射される検査光41aのY方向(図面奥行き方向)の幅は約200[mm]である。

【0008】

マスク基板1のマスクパターン部となるクロム膜10へ照射された検査光41aは、そのクロム膜10でほとんどが反射光41bとして反射されるが、仮にクロム膜10にピンホール(図示せず)が存在すると、このピンホールを通過した検査光41aは、透過光41dとしてマスク基板1の裏面側に透過する。また、マスク基板1のクロム膜10の表面に異物40aが存在すると、検査光41aの一部はその異物40aによって散乱され、散乱光41cとなる。散乱光受光部42は、Y方向(図面奥行き方向)に所定の検出幅を有するセンサーを含んで構成され、マスク基板1(異物40aなど)からの散乱光41cを受光する。散乱ミラー部43は、マスク基板1を透過した透過光41dを透過光受光部44に反射する。透過光受光部44は、Y方向(図面奥行き方向)に所定の検出幅を有するセンサーを含んで構成され、マスク基板1を透過し、散乱ミラー部43で反射した反射光41eを受光する。トラップ部45は透過光41dが検査装置外や反射して他の部品に当たり散乱した光が散乱受光部42や透過受光部44に入射するのを遮蔽するものである。

【0009】

上述のように従来はクロム膜10のピンホールを検査する場合は、散乱ミラー部43及び透過光受光部44を用いていた。しかし、マスク基板1の大型化に伴い基板の厚さも大きくなってきた。このようなマスク基板を検査テーブルにて二辺だけで支持すると、マスク基板1自重によって撓み量が大きくなる。マスク基板1の撓みを考慮した場合、図2に示すようにマスク基板1はあたかも点線で示すような厚さの基板となる。そのため、点線で示すような大きさの基板を想定し、この点線で示すマスク基板に接触しないようにピンホール検査用の散乱ミラー部43及び透過光受光部44を検査テーブルの下方に十分に移動させなければならず、これによってピンホール検査時の光路長も長くなり、マスク基板1が厚いことによって透過光の屈折も大きくなり、透過光41dを散乱ミラー部43にて効率的に反射することが困難となり、ピンホールの検査を高精度に行うことが困難となってきた。

【0010】

本発明は、上述の点に鑑みてなされたものであり、ステージ上で大きく撓むようなマスク基板のクロム膜等のピンホール欠陥を高精度に検出することのできる基板検査方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る基板検査方法の第1の特徴は、光線の一部が基板の表面で反射され、その残りの光線が前記基板の内部へ透過するような角度で前記基板の表面へ前記光線を斜めに照射しながら、前記光線を移動させながら前記基板の走査を行い、前記基板の表面側に配置され、前記光線が前記基板の欠陥によって散乱された散乱光を第1の散乱光受光手段にて受光し、前記基板の裏面側に配置され、前記光線が前記基板表面に形成されたマスクパターンのピンホールエッジによって散乱された散乱光を第2の散乱光受光手段にて受光し、前記第1及び第2の散乱光受光手段が受光した散乱光に基づいた信号から前記基板の欠陥を検出することにある。

基板の表面へ照射された光線のうち一部が基板の表面で反射され、その残りが基板の内部へ透過するような角度で基板の表面へ斜めに照射しながら、光線を移動させることによって基板に対して走査(検査)を行う。このときに基板の表面にクロム膜によるマスクパターンが存在する場合、基板の表面へ照射された光線はそのマスクパターンの形状やマスクパターン上の欠陥によって散乱され、基板の表面側の周囲に散乱光が発生するようになり、基板の裏面側に透過する光線は存在しない。一方、クロム膜によるマスクパターンにピンホールが存在する場合、そのピンホールのエッジ付近にて散乱した光の一部は基板の表面側に周囲に散乱光として発生すると共に基板の内部へピンホールを介して透過し、基板裏面側の周囲に散乱光として発生することになる。これらの基板の表面及び裏面で検出された散乱光は、基板の表面側に配置された第1の散乱光受光手段及び基板の裏面側に配置された第2の散乱光受光手段でそれぞれ受光されるようになるので、それぞれ受光された散乱光信号に基づいてステージ上で大きく撓むようなマスク基板のクロム膜のピンホール欠陥を高精度に検出することができる。

【0012】

本発明に係る基板検査方法の第2の特徴は、前記第1の特徴に記載の基板検査方法において、前記基板の表面へ所定の偏光成分を多く含む光線を照射し、前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を前記第1及び第2の散乱光受光手段の前面に備えたことにある。

これは、基板の表面へ照射する光線として所定の偏光成分を多く含むものを用い、前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を散乱光受光手段の前面に備えることによって、各散乱光も所定の偏光成分を多く含むものとなる。また、所定の偏光成分を多く含む散乱光のみが偏光手段及びバンドパスフィルタ手段を通過して散乱光受光手段に取り込まれるようになる。これにより、基板の周辺環境から検出光学系に入り込もうとする外乱光ノイズの影響は極力低減され、欠陥の検出精度を向上させることができるようになる。

【0013】

本発明に係る基板検査装置の第1の特徴は、光線の一部が基板の表面で反射され、その残りの光線が前記基板の内部へ透過するような角度で前記基板の表面へ前記光線を斜めに照射しながら、前記光線を移動させながら前記基板の走査を行う投光系手段と、前記基板の表面側に配置され、前記光線が前記基板の欠陥によって散乱された散乱光を受光する第1の散乱光受光手段と、前記基板の裏面側に配置され、前記光線が前記基板表面に形成されたマスクパターンのピンホールエッジによって散乱された散乱光を受光する第2の散乱光受光手段と、前記第1及び第2の散乱光受光手段が受光した散乱光に基づいた信号から前記基板の欠陥を検出する欠陥検出手段とを備えたことにある。これは、前記基板検査方法の第1の特徴を実現するための基板検査装置の発明である。

【0014】

本発明に係る基板検査装置の第2の特徴は、前記第1の特徴に記載の基板検査装置において、前記基板の表面へ所定の偏光成分を多く含む光線を照射し、前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を前記第1及び第2の散乱光受光手段の前面に備えたことにある。これは、前記基板検査方法の第2の特徴を実現するための基板検査装置の発明である。

【発明の効果】

【0015】

本発明によれば、ステージ上で大きく撓むようなマスク基板のクロム膜等のピンホール欠陥を高精度に検出することができるという効果がある。

【図面の簡単な説明】

【0016】

【図1】従来の検査テーブルに搭載された基板の状態を示す斜視図である。

【図2】従来の基板検査装置の光学系ユニットの概略を示す図である。

【図3】本発明の一実施の形態による基板検査装置の光学系ユニットの概略構成を示す図である。

【図4】図3の検査光照射部の詳細構成を示す図である。

【図5】マスク基板の表面にクロム膜のマスクパターンが形成されており、そこに欠陥及びピンホールが存在する場合の検査装置の動作例を示す図である。

【図6】マスク基板1の表面のクロム膜のマスクパターンに欠陥のみが存在する場合の検査装置の動作例を示す図である。

【図7】マスクパターンに存在するピンホールの検出動作の一例を示す図である。

【発明を実施するための形態】

【0017】

図3は、本発明の一実施の形態による基板検査装置の光学系ユニットの概略構成を示す図である。本発明の基板検査装置の光学系ユニット400は、検査光照射部41、散乱光受光部42、トラップ部45及びピンホール用散乱光受光部46を含んで構成されている。本発明の基板検査装置が図2のものと異なる点は、マスク基板1の裏面側にクロム膜などのマスクパターンに存在するピンホールのエッジ部から反射する光を受光するピンホール用散乱光受光部46が設けられている点である。ピンホール用散乱光受光部46は、マスク基板1の裏面側、すなわち検査光照射部41の存在する位置と反対側であって、ピンホールのエッジ部からの散乱光41fを直接受光可能な角度に配置されている。また、ピンホール用散乱光受光部46は、板厚や屈折率により検出位置のズレを計算し、図中の両端矢印線のように移動させる機構を有する。

【0018】

検査対象となるマスク基板1は、図1に示すように検査テーブルの基板支持部5a,5b上に載置されている。図3において基板支持部5a,5bの図示は省略してある。マスク基板1の上方には、検査光照射部41が配置されている。図4は、図3の検査光照射部の詳細構成を示す図である。図4に示すように、検査光照射部41は、レーザー光発生部11、レンズ12a、fθレンズ12c及びポリゴンミラー13を含んで構成されている。レーザー光発生部11は、レーザー光線であり、主にS偏光成分の検査光を発生する。レーザー光発生部11から出射されるレーザー光線は、主にS偏光成分から構成されるが、若干のP偏光成分を含むこともあり、その割合は、S偏光成分の方がP偏光成分よりも十分に大きいものとする。なお、レーザー光発生部11がS偏光成分のみを出射するようにしてもよい。レンズ12aは、レーザー光発生部11から発生されたレーザー光線を集光し、基板1の表面に焦点が合う様に収束する。レンズ12aで集光されたレーザー光線は、ポリゴンミラー13で反射され、fθレンズ12cへ入射する。fθレンズ12cは、ポリゴンミラー13の回転によって振られるレーザー光線の焦点面を基板1の平面位置に合わせる。fθレンズ12cを透過したレーザー光線は、検査光41aとしてマスク基板1の表面へ斜めに照射される。このとき、ポリゴンミラー13が図2の矢印方向へ回転することによって、検査光41aは図3の図面奥行き方向へ交互移動して、検査光41aによるマスク基板1の表面走査が行われる。本実施の形態では、一例として、この走査範囲を約200[mm]としている。

【0019】

図3においては、マスク基板1の検査範囲を決定して、マスク基板1の移動範囲を制御する基板移動制御装置が搭載されている。基板移動制御装置は、例えば直動モータなどを含んで構成され、検査テーブルの基板支持部5a,5bを図3の横方向へ移動するものであるが、図3ではその詳細構成は省略してある。基板移動制御装置が検査テーブルの基板支持部5a,5bを横方向に移動することによって、基板支持部5a,5bに搭載されたマスク基板1が基板移動方向へ移動され、検査光照射部41からの検査光41aがマスク基板1の図面横方向に渡って照射される。従って、検査テーブルの基板支持部5a,5bの一回の移動によって、図面奥行き方向に走査範囲の幅だけ基板1の検査が行われることとなる。

【0020】

検査光照射部41は、投光系制御装置によって駆動制御される。投光系制御装置は、例えば直動モータを含んで構成され、検査光照射部41を図面奥行き方向へ移動制御するものであるが、図3ではその詳細構成は省略してある。投光系制御装置が検査光照射部41を移動制御することによって、検査光照射部41から照射される検査光41aによるマスク基板1の走査範囲が図面奥行き方向へ変更制御される。そして、検査光41aによるマスク基板1の走査及び検査テーブルの基板支持部5a,5bの移動と、走査範囲の変更とを順番に繰り返すことによって、マスク基板1の検査範囲全体の検査を行なうことができるようになっている。

【0021】

検査光照射部41を移動制御する場合は、散乱光受光部42、トラップ部45及びピンホール用散乱光受光部46を含めたものを全体的に、検査光照射部41の移動に同期させて移動制御する。受光系制御装置は、例えば直動モータを含んで構成され、散乱光受光部42、トラップ部45及びピンホール用散乱光受光部46を検査光照射部41の移動に同期させてそれぞれ移動制御する。

【0022】

なお、検査テーブルの基板支持部5a,5bを移動する代わりに、検査光照射部41、散乱光受光部42、トラップ部45及びピンホール用散乱光受光部46を図面横方向へ移動することによって、マスク基板1を検査光41aの走査方向と直交する方向(図面横方向)へ相対的に移動するようにしてもよい。また、検査テーブルの基板支持部5a,5bを図面奥行き方向及び図面横方向へ移動することによって、マスク基板1の全面を走査するようにしてもよい。すなわち、投光系及び受光系の移動方向と、マスク基板1の移動方向とは相対的に移動可能な構成であればどのような構成でもよい。

【0023】

検査光照射部41からマスク基板1へ斜めに照射された検査光41aの一部はマスク基板1の表面で反射され、残りはマスク基板1の内部へ透過する。マスク基板1の内部へ透過した検査光41aは、マスク基板1の表面から離れるに従って広がり、その一部はマスク基板1の裏面で反射され、残りはマスク基板1の裏面からマスク基板1の外へ透過する。なお、これはマスク基板1が理想的な平坦形状の透明基板の場合である。

【0024】

マスク基板1の表面側において、マスク基板1の表面で反射された検査光41aの反射光41bの光軸から外れた位置には、散乱光受光部42が配置されている。散乱光受光部42は、S偏光板、バンドパスフィルタ、レンズ、受光部及び光電子倍増管などから構成されている。検査光41aは、図3に示すように走査方向(図面奥行き方向)に走査制御され、ほとんどがS偏光成分で構成されており、マスク基板1の表面、内部、裏面、ピンホールエッジなどで散乱したものが散乱光受光部42へ向かうように配置してある。S偏光板は、S偏光成分の光のみを通過させるものであり、マスク基板1の表面、内部、裏面、ピンホールエッジで散乱した検査光41aの散乱光41cのS偏光成分のみを通過させる。バンドパスフィルタは、検査光照射部41から出射される検査光41aの周波数成分付近の光、すなわち検査光41aの波長成分付近の光のみを通過させ、それ以外の周波数成分(波長成分)の光を除去するものである。レンズは、マスク基板1からの散乱光であって、S偏光板及びバンドパスフィルタを通過した光のみを集光し、受光部へ導入する。レンズの焦点位置は、マスク基板1の表面に合致している。受光部は、複数の光ファイバーを束ねて構成され、レンズで集光した散乱光を受光して光電子倍増管の受光面へ導く。光電子倍増管は、受光面で受光した散乱光の強度に応じた検出信号を出力する。光電子倍増管の検出信号は、図示していないアンプで増幅され、図示していない欠陥検出装置などへ入力される。このように、レンズの前面にS偏光板及びバンドパスフィルタを設けることによって、装置の周辺環境からの外乱光であって、前述の周波数成分(波長成分)以外の光及びP偏光成分の光を有効に除去し、投光系からマスク基板1へ斜めに照射された検査光41aであって、マスク基板1の表面、内部、裏面、ピンホールエッジなどで散乱したS偏光成分の光のみを散乱光受光部42へ有効に導入することができる。なお、十分に外乱光が信号より小さい場合、又は検出欠陥サイズが大きい低感度の場合、S偏光板及びバンドパスフィルタは省略してもよい。

【0025】

マスク基板1の表面にクロム膜などのマスクパターン等が存在しない場合、マスク基板1は透明なガラス基板と同等なので、マスク基板1の表面に欠陥が存在する場合、マスク基板1の表面へ照射された検査光41aが欠陥によって散乱されて、そこで散乱光41cが発生する。また、マスク基板1の内部へ透過してマスク基板1の裏面で反射され、再びマスク基板1の表面へ到達した検査光41aが欠陥によって散乱されて、そこで散乱光が発生する。これらの散乱光が、マスク基板1の表面側に配置された散乱光受光部42で受光される。さらに、マスク基板1の内部に欠陥が存在する場合、マスク基板1の内部へ透過した検査光41aが欠陥によって散乱されて、そこで散乱光が発生し、同じくマスク基板1の内部へ透過してマスク基板1の裏面で反射された検査光41aがマスク基板1の内部の欠陥によって散乱されて、そこで散乱光が発生する。これらの散乱光が、マスク基板1の表面側に配置された散乱光受光部42で受光される。マスク基板1の表面の欠陥によって発生した散乱光41cは、マスク基板1の内部の欠陥によって発生した他の散乱光よりも、散乱光受光部42で受光される強度が大きいので、マスク基板1の表面の欠陥を容易に検出することができる。

【0026】

一方、マスク基板1の裏面側において、マスク基板1の裏面に透過した透過光41dの光軸から外れた位置に、ピンホール用散乱光受光部46が配置されている。ピンホール用散乱光受光部46は、S偏光板、バンドパスフィルタ、レンズ、受光部及び光電子倍増管などから構成される。ピンホール用散乱光受光部46は、マスク基板1の表面、内部、裏面、ピンホールエッジなどに存在する欠陥によって散乱した散乱光、及びマスク基板1の表面にクロム膜などのマスクパターンが存在する場合にはそのマスクパターンのピンホールのエッジで散乱した散乱光を入射可能なように配置してある。S偏光板は、S偏光成分の光のみを通過させるものであり、マスク基板1の表面、内部、裏面、ピンホールエッジなどで散乱したもので、マスク基板1を通過した散乱光41fのS偏光成分のみを通過させる。バンドパスフィルタは、検査光照射部41から出射される検査光41aの周波数成分付近の光、すなわち出射検査光41aの波長成分付近の光のみを通過させ、それ以外の周波数成分(波長成分)の光を除去するものである。レンズは、マスク基板1の表面、内部、裏面、ピンホールエッジなどからの散乱光であって、S偏光板及びバンドパスフィルタを通過した光のみを集光し、ピンホール用散乱光受光部46へ導入する。レンズの焦点位置は、マスク基板1の表面付近に合致している。

【0027】

ピンホール用散乱光受光部46の受光部は、複数の光ファイバーを束ねて構成され、レンズで集光した散乱光を受光して光電子倍増管の受光面へ導く。光電子倍増管は、受光面で受光した散乱光の強度に応じた検出信号を出力する。光電子倍増管の検出信号は、図示していないアンプで増幅され、欠陥検出装置などへ入力される。このように、レンズの前面にS偏光板及びバンドパスフィルタを設けることによって、装置の周辺環境からの外乱光であって、前述の周波数成分(波長成分)以外の光及びP偏光成分光を有効に除去し、マスク基板1の表面、内部、裏面、ピンホールエッジなどで散乱したS偏光成分の散乱光のみをピンホール用散乱光受光部46へ導入することができる。

【0028】

図5は、マスク基板1の表面にクロム膜のマスクパターンが形成されており、そこに欠陥及びピンホールが存在する場合の検査装置の動作例を示す図である。図5に示すように、マスク基板1の表面にクロム膜10のマスクパターンが形成されており、そこに欠陥となる異物40a及びピンホール40bが存在する。この場合、マスク基板1の表面へ照射された検査光41aは、欠陥となる異物40a及びピンホール40bによって散乱されるので、散乱光41c,41f及び透過光41dがそれぞれ発生することとなる。マスク基板1の表面の欠陥となる異物40aによる散乱光41cは散乱光受光部42で受光される。マスク基板1の表面のクロム膜10のマスクパターンのピンホール40bのエッジにおける散乱光41fは、マスク基板1を透過して、マスク基板1の裏面側に配置されたピンホール用散乱光受光部46で受光される。マスク基板1の表面のクロム膜10のマスクパターンのピンホールを通過した透過光41dはトラップ部45にトラップされる。

【0029】

散乱光41c,41fは、散乱光受光部42及びピンホール用散乱光受光部46を構成する複数の光ファイバーを束ねた受光部で受光され、図5(B),(C)のように、表面の欠陥となる異物40aによる散乱信号S41c及びピンホール40bのエッジによる散乱信号S41fとして検出される。すなわち、マスク基板1の表面に形成されたマスクパターン部となるクロム膜10にピンホール40bが存在する場合、マスク基板1上のクロム膜へ照射された検査光41aは、このピンホール40bを通過して透過光41dとしてマスク基板1の下側のトラップ部45にトラップされる。このときに、ピンホール用散乱光受光部46は、Y方向(図面奥行き方向)に所定の検出幅を有するセンサーを含んで構成され、クロム膜10のピンホールのエッジ付近で反射した検査光41aの一部、すなわち散乱光41fを受光する。従って、図5のような散乱信号S41c,S41fを検出することによって、マスク基板1の表面に欠陥(異物40a)が存在し、さらに、マスク基板1のクロム膜10によるマスクパターンにピンホール40bが存在するということを検出することができる。

【0030】

図6は、マスク基板1の表面のクロム膜のマスクパターンに欠陥のみが存在する場合の検査装置の動作例を示す図である。図5では、欠陥となる異物40aと共にクロム膜のマスクパターンにピンホール40bが存在しているが、図6ではクロム膜のマスクパターンにはピンホール40bは存在せず、欠陥となる異物40aのみが存在する場合を示す。このような場合、マスク基板1の表面の欠陥となる異物40aによる散乱光41cは散乱光受光部42で受光されるようになるが、マスク基板1の表面には、クロム膜10のマスクパターンが形成されているのでマスク基板1の膜下方向の光はこのクロム膜で遮光され、マスク基板1の裏面側に配置されたピンホール用散乱光受光部46には散乱光が到達することはない。

【0031】

図6の場合、マスク基板1上のクロム膜へ照射された検査光41aは、そのクロム膜でほとんどが反射光41bとして反射されるが、クロム膜表面の欠陥となる異物40aが存在するので、検査光41aの一部はその異物40aによって散乱され、散乱光41cとし散乱光受光部42に受光される。図6において、散乱光41cは、散乱光受光部42を構成する複数の光ファイバーを束ねた受光部で受光され、図6(B)のように、表面の欠陥となる異物40aによる散乱信号S41cとして検出される。一方、マスク基板1の表面には、マスクパターン部となるクロム膜10にピンホール40bが存在しないので、図6(C)のように信号強度の変化はない。従って、図6の場合は、マスク基板1の表面にのみ欠陥となる異物40aが存在するということを検出することができる。

【0032】

図7は、クロム膜のマスクパターンに存在するピンホールの検出動作の一例を示す図である。図7(A)は、検査光41aを用いてマスク基板1上をラスタスキャン中のある瞬間における検査光41aとピンホール40bとの位置関係を模式的に示し、図7(B)は、図7(A)の瞬間におけるピンホール40bに対応したピンホール用散乱光受光部46の散乱信号S41fを示す。図7(A)に示すように、ピンホール40bのエッジ付近を円形状に示している。検査光41aがこのピンホール40bのエッジ付近(円形の周縁上)に位置する場合は、散乱光41fがピンホール用散乱光受光部46によって検出されるが、それ以外の場所(ピンホール40bの円周上以外)では散乱光41fは検出されない。従って、基板検査装置のラスタスキャン位置に対応した図7(A)のメッシュ上にピンホールエッジの検出された位置をマッピングする。図7(A)では、ピンホールエッジの検出されたラスタスキャン位置を灰色にマッピングして示している。これによってピンホール40bの欠陥サイズをラスタスキャン位置のマッピングされた形状に基づいてピンホール40bの大きさを認識することが可能となる。なお、検査光41aのビーム径よりも小さなピンホールについては信号強度及び欠陥検出座標によってピンホールのサイズを弁別することができる。

【0033】

なお、上述の実施の形態では、S偏光板及びバンドパスフィルタを散乱光受光部42及びピンホール用散乱光受光部46に設けることによって、基板の周辺環境から検出光学系に入り込む外乱光すなわちレーザー光源から照射された光線の周波数成分(波長成分)以外の光及びP偏光成分光を有効に除去し、投光系からマスク基板1へ斜めに照射された検査光41aであって、マスク基板1の表面、内部、裏面及びピンホールエッジなどで散乱したS偏光成分の光のみを受光することができ、ノイズなどの影響を無くし、欠陥の検出精度を向上させることができる。

【符号の説明】

【0034】

1…マスク基板、

10…クロム膜、

11…レーザー光発生部、

12a,12c…レンズ、

13…ポリゴンミラー、

40,400…光学系ユニット、

40a…異物、

40b…ピンホール、

41…検査光照射部、

41a…検査光、

41b…反射光、

41c…散乱光、

41d…透過光、

41e…反射光、

41f…散乱光、

42…散乱光受光部、

43…散乱ミラー部、

44…透過光受光部、

45…トラップ部、

46…ピンホール用散乱光受光部、

S41c,S41f…散乱信号、

5a,5b…基板支持部、

5c,5d…傾斜面

【技術分野】

【0001】

本発明は、露光用マスク等に用いられるガラスや石英等の透明な基板の欠陥を検出する基板検査方法及び装置に係り、特にマスクのピンホール欠陥を検査するのに好適な基板検査方法及び装置に関する。

【背景技術】

【0002】

表示用パネルとして用いられる液晶ディスプレイ装置のTFT(ThinFilmTransistor)基板やカラーフィルタ基板、プラズマディスプレイパネル用基板、有機EL(Electro Luminescence)表示パネル用基板等の製造は、露光装置を用いて、フォトマスクのパターンをガラス基板やプラスチック基板等のパネル基板に転写して行われる。フォトマスクは、ガラス基板や石英基板等のマスク基板の表面に、パターンの部分以外の光を遮断するクロム膜等を形成して製造される。マスク基板に傷や異物等の欠陥が存在すると、クロム膜等の形成やパターンの転写が良好に行われず、不良の原因となる。このため、基板検査装置を用いて、マスク基板の欠陥の検査が行われている。

【0003】

従来の基板検査装置によるマスク基板の検査では、できるだけマスク基板に接触しない様にするため、四角形のマスク基板の四辺又は四隅を支持しながら検査を行っていた。しかしながら、従来の様に基板の四辺又は四隅を支持する場合、基板の裏面を一切支持しないと、基板がその自重によってすり鉢状にたわみ、特に基板が大型になる程たわみ量が大きくなる。このため、従来の基板検査装置で光学系の焦点位置を基板に合わせるためには、複雑な計算を行って基板のたわみを解析するか、あるいはオートフォーカス機構等を用いて基板の表面の高さを実際に測定し、基板の複雑なたわみに応じて基板又は光学系を上下に移動する必要があった。これに対し、特許文献1には、基板をその向かい合う二辺だけで支持し、支持された基板のたわみに応じて、基板支持手段又は光学系を上下へ移動して、光学系の焦点位置の調整を簡単に行う技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−107884号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の基板検査装置は、クロム膜等によってマスクパターンが形成された膜付きのマスク基板について、異物やクロム膜のピンホール等の欠陥が無いか検査するものであった。マスク基板のクロム膜の部分へ照射された検査光は、クロム膜で反射され、クロム膜にピンホールが存在すると、ピンホールのところだけ検査光が透過する。従って、マスク基板のクロム膜で覆われた周辺部では、クロム膜にピンホールが存在しない限り、検査光がマスク基板の内部へ透過することはなかった。

【0006】

図1は、従来の検査テーブルに搭載された基板の状態を示す斜視図である。検査対象となる基板1は検査テーブルの基板支持部5a,5b上に載置されている。検査テーブルは、図面奥行き方向に2つ、それぞれ平行となるように配置された図面横方向に伸びる基板支持部5a,5bから構成される。基板支持部5a,5bは、その長手方向の長さに渡って、マスク基板1に接触する傾斜面5c,5dを有する。略四角形状のマスク基板1がこの検査テーブルの基板支持部5a,5b上に搭載されると、基板支持部5a,5bの傾斜面5c,5dがマスク基板1の向かい合う二辺の底面側にそれぞれ接触して保持されるようになっている。従って、検査テーブルは略四角形状の基板1をその向かい合う二辺だけで支持することとなる。

【0007】

図2は、従来の基板検査装置の光学系ユニットの概略を示す図である。光学系ユニット40は、検査光照射部41、散乱光受光部42、散乱ミラー部43、透過光受光部44及びトラップ部45を含んで構成されている。検査光照射部41は、一例として、レーザー光源及びポリゴンミラーを含んで構成されている。検査光照射部41は、レーザー光源からのレーザー光を回転するポリゴンミラーで反射することにより、Y方向(図面奥行き方向)に所定の幅を有する検査光41aを、検査テーブルに搭載されたマスク基板1へ照射する。検査光照射部41から基板1に照射される検査光41aのY方向(図面奥行き方向)の幅は約200[mm]である。

【0008】

マスク基板1のマスクパターン部となるクロム膜10へ照射された検査光41aは、そのクロム膜10でほとんどが反射光41bとして反射されるが、仮にクロム膜10にピンホール(図示せず)が存在すると、このピンホールを通過した検査光41aは、透過光41dとしてマスク基板1の裏面側に透過する。また、マスク基板1のクロム膜10の表面に異物40aが存在すると、検査光41aの一部はその異物40aによって散乱され、散乱光41cとなる。散乱光受光部42は、Y方向(図面奥行き方向)に所定の検出幅を有するセンサーを含んで構成され、マスク基板1(異物40aなど)からの散乱光41cを受光する。散乱ミラー部43は、マスク基板1を透過した透過光41dを透過光受光部44に反射する。透過光受光部44は、Y方向(図面奥行き方向)に所定の検出幅を有するセンサーを含んで構成され、マスク基板1を透過し、散乱ミラー部43で反射した反射光41eを受光する。トラップ部45は透過光41dが検査装置外や反射して他の部品に当たり散乱した光が散乱受光部42や透過受光部44に入射するのを遮蔽するものである。

【0009】

上述のように従来はクロム膜10のピンホールを検査する場合は、散乱ミラー部43及び透過光受光部44を用いていた。しかし、マスク基板1の大型化に伴い基板の厚さも大きくなってきた。このようなマスク基板を検査テーブルにて二辺だけで支持すると、マスク基板1自重によって撓み量が大きくなる。マスク基板1の撓みを考慮した場合、図2に示すようにマスク基板1はあたかも点線で示すような厚さの基板となる。そのため、点線で示すような大きさの基板を想定し、この点線で示すマスク基板に接触しないようにピンホール検査用の散乱ミラー部43及び透過光受光部44を検査テーブルの下方に十分に移動させなければならず、これによってピンホール検査時の光路長も長くなり、マスク基板1が厚いことによって透過光の屈折も大きくなり、透過光41dを散乱ミラー部43にて効率的に反射することが困難となり、ピンホールの検査を高精度に行うことが困難となってきた。

【0010】

本発明は、上述の点に鑑みてなされたものであり、ステージ上で大きく撓むようなマスク基板のクロム膜等のピンホール欠陥を高精度に検出することのできる基板検査方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る基板検査方法の第1の特徴は、光線の一部が基板の表面で反射され、その残りの光線が前記基板の内部へ透過するような角度で前記基板の表面へ前記光線を斜めに照射しながら、前記光線を移動させながら前記基板の走査を行い、前記基板の表面側に配置され、前記光線が前記基板の欠陥によって散乱された散乱光を第1の散乱光受光手段にて受光し、前記基板の裏面側に配置され、前記光線が前記基板表面に形成されたマスクパターンのピンホールエッジによって散乱された散乱光を第2の散乱光受光手段にて受光し、前記第1及び第2の散乱光受光手段が受光した散乱光に基づいた信号から前記基板の欠陥を検出することにある。

基板の表面へ照射された光線のうち一部が基板の表面で反射され、その残りが基板の内部へ透過するような角度で基板の表面へ斜めに照射しながら、光線を移動させることによって基板に対して走査(検査)を行う。このときに基板の表面にクロム膜によるマスクパターンが存在する場合、基板の表面へ照射された光線はそのマスクパターンの形状やマスクパターン上の欠陥によって散乱され、基板の表面側の周囲に散乱光が発生するようになり、基板の裏面側に透過する光線は存在しない。一方、クロム膜によるマスクパターンにピンホールが存在する場合、そのピンホールのエッジ付近にて散乱した光の一部は基板の表面側に周囲に散乱光として発生すると共に基板の内部へピンホールを介して透過し、基板裏面側の周囲に散乱光として発生することになる。これらの基板の表面及び裏面で検出された散乱光は、基板の表面側に配置された第1の散乱光受光手段及び基板の裏面側に配置された第2の散乱光受光手段でそれぞれ受光されるようになるので、それぞれ受光された散乱光信号に基づいてステージ上で大きく撓むようなマスク基板のクロム膜のピンホール欠陥を高精度に検出することができる。

【0012】

本発明に係る基板検査方法の第2の特徴は、前記第1の特徴に記載の基板検査方法において、前記基板の表面へ所定の偏光成分を多く含む光線を照射し、前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を前記第1及び第2の散乱光受光手段の前面に備えたことにある。

これは、基板の表面へ照射する光線として所定の偏光成分を多く含むものを用い、前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を散乱光受光手段の前面に備えることによって、各散乱光も所定の偏光成分を多く含むものとなる。また、所定の偏光成分を多く含む散乱光のみが偏光手段及びバンドパスフィルタ手段を通過して散乱光受光手段に取り込まれるようになる。これにより、基板の周辺環境から検出光学系に入り込もうとする外乱光ノイズの影響は極力低減され、欠陥の検出精度を向上させることができるようになる。

【0013】

本発明に係る基板検査装置の第1の特徴は、光線の一部が基板の表面で反射され、その残りの光線が前記基板の内部へ透過するような角度で前記基板の表面へ前記光線を斜めに照射しながら、前記光線を移動させながら前記基板の走査を行う投光系手段と、前記基板の表面側に配置され、前記光線が前記基板の欠陥によって散乱された散乱光を受光する第1の散乱光受光手段と、前記基板の裏面側に配置され、前記光線が前記基板表面に形成されたマスクパターンのピンホールエッジによって散乱された散乱光を受光する第2の散乱光受光手段と、前記第1及び第2の散乱光受光手段が受光した散乱光に基づいた信号から前記基板の欠陥を検出する欠陥検出手段とを備えたことにある。これは、前記基板検査方法の第1の特徴を実現するための基板検査装置の発明である。

【0014】

本発明に係る基板検査装置の第2の特徴は、前記第1の特徴に記載の基板検査装置において、前記基板の表面へ所定の偏光成分を多く含む光線を照射し、前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を前記第1及び第2の散乱光受光手段の前面に備えたことにある。これは、前記基板検査方法の第2の特徴を実現するための基板検査装置の発明である。

【発明の効果】

【0015】

本発明によれば、ステージ上で大きく撓むようなマスク基板のクロム膜等のピンホール欠陥を高精度に検出することができるという効果がある。

【図面の簡単な説明】

【0016】

【図1】従来の検査テーブルに搭載された基板の状態を示す斜視図である。

【図2】従来の基板検査装置の光学系ユニットの概略を示す図である。

【図3】本発明の一実施の形態による基板検査装置の光学系ユニットの概略構成を示す図である。

【図4】図3の検査光照射部の詳細構成を示す図である。

【図5】マスク基板の表面にクロム膜のマスクパターンが形成されており、そこに欠陥及びピンホールが存在する場合の検査装置の動作例を示す図である。

【図6】マスク基板1の表面のクロム膜のマスクパターンに欠陥のみが存在する場合の検査装置の動作例を示す図である。

【図7】マスクパターンに存在するピンホールの検出動作の一例を示す図である。

【発明を実施するための形態】

【0017】

図3は、本発明の一実施の形態による基板検査装置の光学系ユニットの概略構成を示す図である。本発明の基板検査装置の光学系ユニット400は、検査光照射部41、散乱光受光部42、トラップ部45及びピンホール用散乱光受光部46を含んで構成されている。本発明の基板検査装置が図2のものと異なる点は、マスク基板1の裏面側にクロム膜などのマスクパターンに存在するピンホールのエッジ部から反射する光を受光するピンホール用散乱光受光部46が設けられている点である。ピンホール用散乱光受光部46は、マスク基板1の裏面側、すなわち検査光照射部41の存在する位置と反対側であって、ピンホールのエッジ部からの散乱光41fを直接受光可能な角度に配置されている。また、ピンホール用散乱光受光部46は、板厚や屈折率により検出位置のズレを計算し、図中の両端矢印線のように移動させる機構を有する。

【0018】

検査対象となるマスク基板1は、図1に示すように検査テーブルの基板支持部5a,5b上に載置されている。図3において基板支持部5a,5bの図示は省略してある。マスク基板1の上方には、検査光照射部41が配置されている。図4は、図3の検査光照射部の詳細構成を示す図である。図4に示すように、検査光照射部41は、レーザー光発生部11、レンズ12a、fθレンズ12c及びポリゴンミラー13を含んで構成されている。レーザー光発生部11は、レーザー光線であり、主にS偏光成分の検査光を発生する。レーザー光発生部11から出射されるレーザー光線は、主にS偏光成分から構成されるが、若干のP偏光成分を含むこともあり、その割合は、S偏光成分の方がP偏光成分よりも十分に大きいものとする。なお、レーザー光発生部11がS偏光成分のみを出射するようにしてもよい。レンズ12aは、レーザー光発生部11から発生されたレーザー光線を集光し、基板1の表面に焦点が合う様に収束する。レンズ12aで集光されたレーザー光線は、ポリゴンミラー13で反射され、fθレンズ12cへ入射する。fθレンズ12cは、ポリゴンミラー13の回転によって振られるレーザー光線の焦点面を基板1の平面位置に合わせる。fθレンズ12cを透過したレーザー光線は、検査光41aとしてマスク基板1の表面へ斜めに照射される。このとき、ポリゴンミラー13が図2の矢印方向へ回転することによって、検査光41aは図3の図面奥行き方向へ交互移動して、検査光41aによるマスク基板1の表面走査が行われる。本実施の形態では、一例として、この走査範囲を約200[mm]としている。

【0019】

図3においては、マスク基板1の検査範囲を決定して、マスク基板1の移動範囲を制御する基板移動制御装置が搭載されている。基板移動制御装置は、例えば直動モータなどを含んで構成され、検査テーブルの基板支持部5a,5bを図3の横方向へ移動するものであるが、図3ではその詳細構成は省略してある。基板移動制御装置が検査テーブルの基板支持部5a,5bを横方向に移動することによって、基板支持部5a,5bに搭載されたマスク基板1が基板移動方向へ移動され、検査光照射部41からの検査光41aがマスク基板1の図面横方向に渡って照射される。従って、検査テーブルの基板支持部5a,5bの一回の移動によって、図面奥行き方向に走査範囲の幅だけ基板1の検査が行われることとなる。

【0020】

検査光照射部41は、投光系制御装置によって駆動制御される。投光系制御装置は、例えば直動モータを含んで構成され、検査光照射部41を図面奥行き方向へ移動制御するものであるが、図3ではその詳細構成は省略してある。投光系制御装置が検査光照射部41を移動制御することによって、検査光照射部41から照射される検査光41aによるマスク基板1の走査範囲が図面奥行き方向へ変更制御される。そして、検査光41aによるマスク基板1の走査及び検査テーブルの基板支持部5a,5bの移動と、走査範囲の変更とを順番に繰り返すことによって、マスク基板1の検査範囲全体の検査を行なうことができるようになっている。

【0021】

検査光照射部41を移動制御する場合は、散乱光受光部42、トラップ部45及びピンホール用散乱光受光部46を含めたものを全体的に、検査光照射部41の移動に同期させて移動制御する。受光系制御装置は、例えば直動モータを含んで構成され、散乱光受光部42、トラップ部45及びピンホール用散乱光受光部46を検査光照射部41の移動に同期させてそれぞれ移動制御する。

【0022】

なお、検査テーブルの基板支持部5a,5bを移動する代わりに、検査光照射部41、散乱光受光部42、トラップ部45及びピンホール用散乱光受光部46を図面横方向へ移動することによって、マスク基板1を検査光41aの走査方向と直交する方向(図面横方向)へ相対的に移動するようにしてもよい。また、検査テーブルの基板支持部5a,5bを図面奥行き方向及び図面横方向へ移動することによって、マスク基板1の全面を走査するようにしてもよい。すなわち、投光系及び受光系の移動方向と、マスク基板1の移動方向とは相対的に移動可能な構成であればどのような構成でもよい。

【0023】

検査光照射部41からマスク基板1へ斜めに照射された検査光41aの一部はマスク基板1の表面で反射され、残りはマスク基板1の内部へ透過する。マスク基板1の内部へ透過した検査光41aは、マスク基板1の表面から離れるに従って広がり、その一部はマスク基板1の裏面で反射され、残りはマスク基板1の裏面からマスク基板1の外へ透過する。なお、これはマスク基板1が理想的な平坦形状の透明基板の場合である。

【0024】

マスク基板1の表面側において、マスク基板1の表面で反射された検査光41aの反射光41bの光軸から外れた位置には、散乱光受光部42が配置されている。散乱光受光部42は、S偏光板、バンドパスフィルタ、レンズ、受光部及び光電子倍増管などから構成されている。検査光41aは、図3に示すように走査方向(図面奥行き方向)に走査制御され、ほとんどがS偏光成分で構成されており、マスク基板1の表面、内部、裏面、ピンホールエッジなどで散乱したものが散乱光受光部42へ向かうように配置してある。S偏光板は、S偏光成分の光のみを通過させるものであり、マスク基板1の表面、内部、裏面、ピンホールエッジで散乱した検査光41aの散乱光41cのS偏光成分のみを通過させる。バンドパスフィルタは、検査光照射部41から出射される検査光41aの周波数成分付近の光、すなわち検査光41aの波長成分付近の光のみを通過させ、それ以外の周波数成分(波長成分)の光を除去するものである。レンズは、マスク基板1からの散乱光であって、S偏光板及びバンドパスフィルタを通過した光のみを集光し、受光部へ導入する。レンズの焦点位置は、マスク基板1の表面に合致している。受光部は、複数の光ファイバーを束ねて構成され、レンズで集光した散乱光を受光して光電子倍増管の受光面へ導く。光電子倍増管は、受光面で受光した散乱光の強度に応じた検出信号を出力する。光電子倍増管の検出信号は、図示していないアンプで増幅され、図示していない欠陥検出装置などへ入力される。このように、レンズの前面にS偏光板及びバンドパスフィルタを設けることによって、装置の周辺環境からの外乱光であって、前述の周波数成分(波長成分)以外の光及びP偏光成分の光を有効に除去し、投光系からマスク基板1へ斜めに照射された検査光41aであって、マスク基板1の表面、内部、裏面、ピンホールエッジなどで散乱したS偏光成分の光のみを散乱光受光部42へ有効に導入することができる。なお、十分に外乱光が信号より小さい場合、又は検出欠陥サイズが大きい低感度の場合、S偏光板及びバンドパスフィルタは省略してもよい。

【0025】

マスク基板1の表面にクロム膜などのマスクパターン等が存在しない場合、マスク基板1は透明なガラス基板と同等なので、マスク基板1の表面に欠陥が存在する場合、マスク基板1の表面へ照射された検査光41aが欠陥によって散乱されて、そこで散乱光41cが発生する。また、マスク基板1の内部へ透過してマスク基板1の裏面で反射され、再びマスク基板1の表面へ到達した検査光41aが欠陥によって散乱されて、そこで散乱光が発生する。これらの散乱光が、マスク基板1の表面側に配置された散乱光受光部42で受光される。さらに、マスク基板1の内部に欠陥が存在する場合、マスク基板1の内部へ透過した検査光41aが欠陥によって散乱されて、そこで散乱光が発生し、同じくマスク基板1の内部へ透過してマスク基板1の裏面で反射された検査光41aがマスク基板1の内部の欠陥によって散乱されて、そこで散乱光が発生する。これらの散乱光が、マスク基板1の表面側に配置された散乱光受光部42で受光される。マスク基板1の表面の欠陥によって発生した散乱光41cは、マスク基板1の内部の欠陥によって発生した他の散乱光よりも、散乱光受光部42で受光される強度が大きいので、マスク基板1の表面の欠陥を容易に検出することができる。

【0026】

一方、マスク基板1の裏面側において、マスク基板1の裏面に透過した透過光41dの光軸から外れた位置に、ピンホール用散乱光受光部46が配置されている。ピンホール用散乱光受光部46は、S偏光板、バンドパスフィルタ、レンズ、受光部及び光電子倍増管などから構成される。ピンホール用散乱光受光部46は、マスク基板1の表面、内部、裏面、ピンホールエッジなどに存在する欠陥によって散乱した散乱光、及びマスク基板1の表面にクロム膜などのマスクパターンが存在する場合にはそのマスクパターンのピンホールのエッジで散乱した散乱光を入射可能なように配置してある。S偏光板は、S偏光成分の光のみを通過させるものであり、マスク基板1の表面、内部、裏面、ピンホールエッジなどで散乱したもので、マスク基板1を通過した散乱光41fのS偏光成分のみを通過させる。バンドパスフィルタは、検査光照射部41から出射される検査光41aの周波数成分付近の光、すなわち出射検査光41aの波長成分付近の光のみを通過させ、それ以外の周波数成分(波長成分)の光を除去するものである。レンズは、マスク基板1の表面、内部、裏面、ピンホールエッジなどからの散乱光であって、S偏光板及びバンドパスフィルタを通過した光のみを集光し、ピンホール用散乱光受光部46へ導入する。レンズの焦点位置は、マスク基板1の表面付近に合致している。

【0027】

ピンホール用散乱光受光部46の受光部は、複数の光ファイバーを束ねて構成され、レンズで集光した散乱光を受光して光電子倍増管の受光面へ導く。光電子倍増管は、受光面で受光した散乱光の強度に応じた検出信号を出力する。光電子倍増管の検出信号は、図示していないアンプで増幅され、欠陥検出装置などへ入力される。このように、レンズの前面にS偏光板及びバンドパスフィルタを設けることによって、装置の周辺環境からの外乱光であって、前述の周波数成分(波長成分)以外の光及びP偏光成分光を有効に除去し、マスク基板1の表面、内部、裏面、ピンホールエッジなどで散乱したS偏光成分の散乱光のみをピンホール用散乱光受光部46へ導入することができる。

【0028】

図5は、マスク基板1の表面にクロム膜のマスクパターンが形成されており、そこに欠陥及びピンホールが存在する場合の検査装置の動作例を示す図である。図5に示すように、マスク基板1の表面にクロム膜10のマスクパターンが形成されており、そこに欠陥となる異物40a及びピンホール40bが存在する。この場合、マスク基板1の表面へ照射された検査光41aは、欠陥となる異物40a及びピンホール40bによって散乱されるので、散乱光41c,41f及び透過光41dがそれぞれ発生することとなる。マスク基板1の表面の欠陥となる異物40aによる散乱光41cは散乱光受光部42で受光される。マスク基板1の表面のクロム膜10のマスクパターンのピンホール40bのエッジにおける散乱光41fは、マスク基板1を透過して、マスク基板1の裏面側に配置されたピンホール用散乱光受光部46で受光される。マスク基板1の表面のクロム膜10のマスクパターンのピンホールを通過した透過光41dはトラップ部45にトラップされる。

【0029】

散乱光41c,41fは、散乱光受光部42及びピンホール用散乱光受光部46を構成する複数の光ファイバーを束ねた受光部で受光され、図5(B),(C)のように、表面の欠陥となる異物40aによる散乱信号S41c及びピンホール40bのエッジによる散乱信号S41fとして検出される。すなわち、マスク基板1の表面に形成されたマスクパターン部となるクロム膜10にピンホール40bが存在する場合、マスク基板1上のクロム膜へ照射された検査光41aは、このピンホール40bを通過して透過光41dとしてマスク基板1の下側のトラップ部45にトラップされる。このときに、ピンホール用散乱光受光部46は、Y方向(図面奥行き方向)に所定の検出幅を有するセンサーを含んで構成され、クロム膜10のピンホールのエッジ付近で反射した検査光41aの一部、すなわち散乱光41fを受光する。従って、図5のような散乱信号S41c,S41fを検出することによって、マスク基板1の表面に欠陥(異物40a)が存在し、さらに、マスク基板1のクロム膜10によるマスクパターンにピンホール40bが存在するということを検出することができる。

【0030】

図6は、マスク基板1の表面のクロム膜のマスクパターンに欠陥のみが存在する場合の検査装置の動作例を示す図である。図5では、欠陥となる異物40aと共にクロム膜のマスクパターンにピンホール40bが存在しているが、図6ではクロム膜のマスクパターンにはピンホール40bは存在せず、欠陥となる異物40aのみが存在する場合を示す。このような場合、マスク基板1の表面の欠陥となる異物40aによる散乱光41cは散乱光受光部42で受光されるようになるが、マスク基板1の表面には、クロム膜10のマスクパターンが形成されているのでマスク基板1の膜下方向の光はこのクロム膜で遮光され、マスク基板1の裏面側に配置されたピンホール用散乱光受光部46には散乱光が到達することはない。

【0031】

図6の場合、マスク基板1上のクロム膜へ照射された検査光41aは、そのクロム膜でほとんどが反射光41bとして反射されるが、クロム膜表面の欠陥となる異物40aが存在するので、検査光41aの一部はその異物40aによって散乱され、散乱光41cとし散乱光受光部42に受光される。図6において、散乱光41cは、散乱光受光部42を構成する複数の光ファイバーを束ねた受光部で受光され、図6(B)のように、表面の欠陥となる異物40aによる散乱信号S41cとして検出される。一方、マスク基板1の表面には、マスクパターン部となるクロム膜10にピンホール40bが存在しないので、図6(C)のように信号強度の変化はない。従って、図6の場合は、マスク基板1の表面にのみ欠陥となる異物40aが存在するということを検出することができる。

【0032】

図7は、クロム膜のマスクパターンに存在するピンホールの検出動作の一例を示す図である。図7(A)は、検査光41aを用いてマスク基板1上をラスタスキャン中のある瞬間における検査光41aとピンホール40bとの位置関係を模式的に示し、図7(B)は、図7(A)の瞬間におけるピンホール40bに対応したピンホール用散乱光受光部46の散乱信号S41fを示す。図7(A)に示すように、ピンホール40bのエッジ付近を円形状に示している。検査光41aがこのピンホール40bのエッジ付近(円形の周縁上)に位置する場合は、散乱光41fがピンホール用散乱光受光部46によって検出されるが、それ以外の場所(ピンホール40bの円周上以外)では散乱光41fは検出されない。従って、基板検査装置のラスタスキャン位置に対応した図7(A)のメッシュ上にピンホールエッジの検出された位置をマッピングする。図7(A)では、ピンホールエッジの検出されたラスタスキャン位置を灰色にマッピングして示している。これによってピンホール40bの欠陥サイズをラスタスキャン位置のマッピングされた形状に基づいてピンホール40bの大きさを認識することが可能となる。なお、検査光41aのビーム径よりも小さなピンホールについては信号強度及び欠陥検出座標によってピンホールのサイズを弁別することができる。

【0033】

なお、上述の実施の形態では、S偏光板及びバンドパスフィルタを散乱光受光部42及びピンホール用散乱光受光部46に設けることによって、基板の周辺環境から検出光学系に入り込む外乱光すなわちレーザー光源から照射された光線の周波数成分(波長成分)以外の光及びP偏光成分光を有効に除去し、投光系からマスク基板1へ斜めに照射された検査光41aであって、マスク基板1の表面、内部、裏面及びピンホールエッジなどで散乱したS偏光成分の光のみを受光することができ、ノイズなどの影響を無くし、欠陥の検出精度を向上させることができる。

【符号の説明】

【0034】

1…マスク基板、

10…クロム膜、

11…レーザー光発生部、

12a,12c…レンズ、

13…ポリゴンミラー、

40,400…光学系ユニット、

40a…異物、

40b…ピンホール、

41…検査光照射部、

41a…検査光、

41b…反射光、

41c…散乱光、

41d…透過光、

41e…反射光、

41f…散乱光、

42…散乱光受光部、

43…散乱ミラー部、

44…透過光受光部、

45…トラップ部、

46…ピンホール用散乱光受光部、

S41c,S41f…散乱信号、

5a,5b…基板支持部、

5c,5d…傾斜面

【特許請求の範囲】

【請求項1】

光線の一部が基板の表面で反射され、その残りの光線が前記基板の内部へ透過するような角度で前記基板の表面へ前記光線を斜めに照射しながら、前記光線を移動させながら前記基板の走査を行い、

前記基板の表面側に配置され、前記光線が前記基板の欠陥によって散乱された散乱光を第1の散乱光受光手段にて受光し、

前記基板の裏面側に配置され、前記光線が前記基板表面に形成されたマスクパターンのピンホールエッジによって散乱された散乱光を第2の散乱光受光手段にて受光し、

前記第1及び第2の散乱光受光手段が受光した散乱光に基づいた信号から前記基板の欠陥を検出することを特徴とする基板検査方法。

【請求項2】

請求項1に記載の基板検査方法において、

前記基板の表面へ所定の偏光成分を多く含む光線を照射し、

前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を前記第1及び第2の散乱光受光手段の前面に備えたことを特徴とする基板検査方法。

【請求項3】

光線の一部が基板の表面で反射され、その残りの光線が前記基板の内部へ透過するような角度で前記基板の表面へ前記光線を斜めに照射しながら、前記光線を移動させながら前記基板の走査を行う投光系手段と、

前記基板の表面側に配置され、前記光線が前記基板の欠陥によって散乱された散乱光を受光する第1の散乱光受光手段と、

前記基板の裏面側に配置され、前記光線が前記基板表面に形成されたマスクパターンのピンホールエッジによって散乱された散乱光を受光する第2の散乱光受光手段と、

前記第1及び第2の散乱光受光手段が受光した散乱光に基づいた信号から前記基板の欠陥を検出する欠陥検出手段と

を備えたことを特徴とする基板検査装置。

【請求項4】

請求項2に記載の基板検査装置において、

前記基板の表面へ所定の偏光成分を多く含む光線を照射し、

前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を前記第1及び第2の散乱光受光手段の前面に備えたことを特徴とする基板検査装置。

【請求項1】

光線の一部が基板の表面で反射され、その残りの光線が前記基板の内部へ透過するような角度で前記基板の表面へ前記光線を斜めに照射しながら、前記光線を移動させながら前記基板の走査を行い、

前記基板の表面側に配置され、前記光線が前記基板の欠陥によって散乱された散乱光を第1の散乱光受光手段にて受光し、

前記基板の裏面側に配置され、前記光線が前記基板表面に形成されたマスクパターンのピンホールエッジによって散乱された散乱光を第2の散乱光受光手段にて受光し、

前記第1及び第2の散乱光受光手段が受光した散乱光に基づいた信号から前記基板の欠陥を検出することを特徴とする基板検査方法。

【請求項2】

請求項1に記載の基板検査方法において、

前記基板の表面へ所定の偏光成分を多く含む光線を照射し、

前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を前記第1及び第2の散乱光受光手段の前面に備えたことを特徴とする基板検査方法。

【請求項3】

光線の一部が基板の表面で反射され、その残りの光線が前記基板の内部へ透過するような角度で前記基板の表面へ前記光線を斜めに照射しながら、前記光線を移動させながら前記基板の走査を行う投光系手段と、

前記基板の表面側に配置され、前記光線が前記基板の欠陥によって散乱された散乱光を受光する第1の散乱光受光手段と、

前記基板の裏面側に配置され、前記光線が前記基板表面に形成されたマスクパターンのピンホールエッジによって散乱された散乱光を受光する第2の散乱光受光手段と、

前記第1及び第2の散乱光受光手段が受光した散乱光に基づいた信号から前記基板の欠陥を検出する欠陥検出手段と

を備えたことを特徴とする基板検査装置。

【請求項4】

請求項2に記載の基板検査装置において、

前記基板の表面へ所定の偏光成分を多く含む光線を照射し、

前記偏光成分の光のみを通過させる偏光板手段及び前記光線の周波数成分付近の光のみを通過させるバンドパスフィルタ手段を前記第1及び第2の散乱光受光手段の前面に備えたことを特徴とする基板検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−44577(P2013−44577A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−181025(P2011−181025)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]