弁装置

【課題】 弁体の開,閉動作を検出パイプ内のエア圧変化として検出し、弁装置としての安全性、信頼性等を向上することができるようにする。

【解決手段】 底弁ケース4の弁座板5に設けるシール部材7には、その内部に全周にわたって延びる環状のエア空間7Aを形成する。そして、エア空間7Aを検出パイプ39の一側に気密状態で接続すると共に、検出パイプ39の他側は、底弁ケース4の弁座板5に穿設したパイプ挿通孔5Dを介して貯液タンク2の外部へと引出す。そして、外部に引出された検出パイプ39の先端側は、貯液タンク2、底弁ケース4から十分に離れた位置で圧力検知器40に接続する。これにより、底弁体16の開,閉弁に伴うシール部材7の弾性変形を、エア空間7A、検出パイプ39内のエア圧変化として圧力検知器40に伝えるようにする。

【解決手段】 底弁ケース4の弁座板5に設けるシール部材7には、その内部に全周にわたって延びる環状のエア空間7Aを形成する。そして、エア空間7Aを検出パイプ39の一側に気密状態で接続すると共に、検出パイプ39の他側は、底弁ケース4の弁座板5に穿設したパイプ挿通孔5Dを介して貯液タンク2の外部へと引出す。そして、外部に引出された検出パイプ39の先端側は、貯液タンク2、底弁ケース4から十分に離れた位置で圧力検知器40に接続する。これにより、底弁体16の開,閉弁に伴うシール部材7の弾性変形を、エア空間7A、検出パイプ39内のエア圧変化として圧力検知器40に伝えるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばタンクローリ車の底弁装置等として好適に用いられる弁装置に関し、特に、弁体の開,閉動作を外部からモニタ等で確認できるようにした弁装置に関する。

【背景技術】

【0002】

一般に、ガソリンや灯油等の液体燃料(可燃性流体)を運搬するタンクローリ車には、液体を収容する複数の液室を有した貯液タンクが搭載され、該貯液タンクの底部側には、各液室毎に内部の液体を外部配管等に向けて排出または供給すべく下向きに開口した複数の給排口が設けられている。

【0003】

そして、貯液タンクの各給排口には、タンクローリ車に専用の底弁装置が設けられ、この底弁装置は、前記給排口の下端側に固着される弁座板を有し該弁座板の下側に外部配管用の接続部が設けられた複数の底弁ケースと、該各底弁ケースの弁座板に形成された開口部を開,閉する底弁開閉手段とにより構成されている(例えば、特許文献1,2参照)。

【0004】

この種の従来技術によるタンクローリ車用の底弁装置では、前記底弁開閉手段が、前記給排口内を上,下に昇降して弁座板の開口部周囲に離着座する弁体としての底弁体と、該底弁体を開,閉駆動するため前記底弁ケースの接続部内に設けられ、外部からの遠隔操作で加圧エアが給排されることにより弁軸を介して該底弁体を上,下に駆動するエアシリンダ等とにより構成されている。

【0005】

そして、この従来技術による底弁装置では、例えばガソリン、軽油または灯油等の種々の油液(液体)を貯液タンクの液室内から給油所の地下タンク等内に積卸し(排出)するときに、前記エアシリンダに加圧エアを供給して底弁体を上方へと変位させ、該底弁体によって前記底弁ケースの開口部を開く。

【0006】

これにより、貯液タンクの液室からは内部に収容した油液が、前記給排口、弁座板の開口部を介して底弁ケース内へと流出するようになり、このときの油液を底弁ケースの接続部に接続される外部配管等を介して給油所の地下タンク内に注油(積卸し)するものである。

【0007】

また、このような油液の積卸し作業が終了したときには、前記エアシリンダから加圧エアを排出して、底弁体を自重と付勢ばねとで閉弁方向に変位させることにより、底弁体を弁座板の開口部周囲に着座させ、該底弁体によって底弁ケースの開口部(通路)を液密状態で閉じるものである。

【0008】

【特許文献1】特開昭58−194636号公報

【特許文献2】特開2004−83015号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、上述した従来技術では、底弁ケースの開口部を開,閉する底弁体をエアシリンダにより開,閉駆動する構成としている。このため、例えば油液の積卸し作業を行うオペレータにとっては、底弁体が実際に閉弁しているか否か、即ち底弁体が弁座板上に確実に着座しているか否かを知ることができず、不安感をもって積卸し作業を続けることがあり、オペレータに余分な負担を与えてしまうという問題がある。

【0010】

特に、ガソリン等の油液を貯留する貯液タンク内では、油液中に含まれるガム質等の粘性物質が底弁体の周壁側に溜まり、底弁体の開,閉時における摺動変位に悪影響を与えることがある。そして、このような状態で底弁体の開,閉動作が続けられると、底弁体は、自重とばねの付勢力だけでは閉弁位置まで移動できなくなることがあり、液洩れ等の発生原因になるという問題がある。

【0011】

そこで、本発明者等は、タンクローリ車用の弁装置においても底弁体の開,閉動作を貯液タンクの外部でモニタ等を用いて確認できるようにすることを検討した。しかし、ガソリン等の油液は可燃性流体であるから、電気的なセンサ等を弁座板や底弁体等に付設することはできず、防爆安全性の上からも厳しい制約を受けるものである。

【0012】

本発明は上述した従来技術の問題に鑑みなされたもので、本発明の目的は、弁体の開,閉動作を検出パイプ内のエア圧変化として検出することにより、弁体が閉弁しているか否かを外部から監視ことができ、装置の安全性、信頼性等を向上できると共に、オペレータの負担を軽減することができるようにした弁装置を提供することにある。

【課題を解決するための手段】

【0013】

上述した課題を解決するために本発明は、可燃性流体の通路途中に設けられ弁座に離,着座することにより前記通路の開,閉を行う弁体と、前記弁座に設けられ該弁体が着座するときに弾性変形して前記弁座と弁体との間をシールするシール部材とを備えてなる弁装置に適用される。

【0014】

そして、請求項1の発明が採用する構成の特徴は、前記シール部材には、一側が該シール部材に接続され他側が前記通路の外部に向けて細長く延びる可撓性の検出パイプを設け、該検出パイプは、前記弁体の開,閉弁動作に伴って前記シール部材が弾性変形するときに当該パイプ内のエア圧変化を導出する構成としたことにある。

【0015】

また、請求項2の発明によると、前記通路の外部には、前記検出パイプの他側に接続され当該パイプ内の圧力変化を検知する圧力検知器を設けてなる構成としている。

【0016】

一方、請求項3の発明によると、前記シール部材の内部には、前記弁体の離着座に伴って内部のエア圧が変化するエア空間を形成し、前記検出パイプの一側は該エア空間に気密状態で連通する構成としている。

【0017】

また、請求項4の発明によると、前記弁体は、内部に可燃性流体を収容するタンクの底部側に設けられ底弁ケースの開口部を開,閉する底弁体により構成し、前記シール部材は、前記底弁ケースの開口部周囲を取囲むように該底弁ケースの弁座上に設けられ、前記検出パイプは、前記底弁ケースに穿設したパイプ挿通孔を介して前記タンクの外部へと引出す構成としている。

【発明の効果】

【0018】

上述の如く、請求項1に記載の発明によると、一側が弁座側のシール部材に接続され他側が通路の外部に向けて延びた細長い検出パイプは、前記シール部材の弾性変形を当該パイプ内のエア圧変化として導出する構成としている。このため、弁体の着座に伴ってシール部材が弾性変形すると、これに従って検出パイプ内のエア圧が変化し、この圧力変化を前記弁体の開,閉弁動作として検出することができる。これにより、弁装置等のオペレータは、通路の外部において弁体の開,閉弁動作を確認することができ、オペレータの負担を確実に軽減することができる。

【0019】

しかも、検出パイプは、一側がシール部材に接続され他側が前記通路の外部に向けて細長く延びる構成であるため、圧力検知用の電気的センサ等を、通路内の可燃性流体から遠く離した位置に配置することができ、弁体の開,閉動作を検出パイプ内のエア圧変化として検出できると共に、可燃性流体の防爆安全性等を容易に確保することができ、弁装置としての安全性、信頼性等を向上することができる。

【0020】

また、請求項2に記載の発明によると、可燃性流体が流通する通路の外部には、検出パイプの他側に接続して圧力検知器を設ける構成としているので、この圧力検知器により検出パイプ内の圧力変化を検知でき、通路内の可燃性流体から遠く離した位置で弁体の開,閉動作を容易に高い安全性をもって監視(検出)することができる。

【0021】

一方、請求項3に記載の発明は、シール部材の内部に形成したエア空間を検出パイプの一側に気密状態で接続する構成としているので、弁体の離着座に伴ってシール部材(エア空間)内のエア圧が変化するのを、検出パイプ内の圧力変化として取出すことができる。

【0022】

また、請求項4に記載の発明は、タンクの底部側に設けた底弁体により底弁ケースの開口部を開,閉する構成とし、前記底弁ケースの開口部周囲を取囲むように該底弁ケースの弁座上にシール部材を設けているので、一側がシール部材に接続された検出パイプの他側を、前記底弁ケースに穿設したパイプ挿通孔を介して前記タンクの外部へと引出すことができる。これにより、例えばタンクローリ車用の弁装置(底弁)においても、底弁体の開,閉動作を検出パイプ内のエア圧変化として容易に検出することができ、ガソリン、軽油または灯油等の防爆安全性を確保することができる。

【0023】

この結果、タンクの底部側に設けたエアシリンダにより底弁体を開,閉駆動する構成とした底弁装置にあっても、例えば底弁体を手動で開,閉操作するときの手応えに代わる識別性を、検出パイプを用いた圧力変化により確保することができ、エアシリンダで底弁体を開,閉駆動する場合のオペレータの不安感や余分な負担をなくすことが可能となる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態による弁装置を、タンクローリ車の底弁装置に適用した場合を例に挙げ、添付図面に従って詳細に説明する。

【0025】

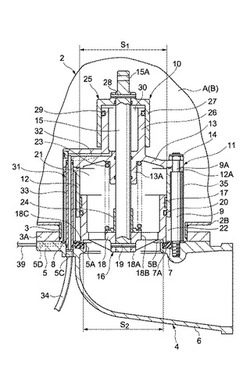

ここで、図1ないし図6は本発明の第1の実施の形態を示している。図中、1はタンクローリ車の車体、2は該車体1上に搭載された貯液タンクを示し、該貯液タンク2は、仕切板2A等により内部が複数の液室としての油室(図1中では2つの油室A,Bのみを図示)に画成され、これらの油室A,B内には、例えばガソリン、軽油、灯油等の液種が互いに異なる油液、またはトルエン等の化学薬品が収容(貯留)されるものである。

【0026】

3,3,…は貯液タンク2の下部側となる底部2Bに設けられた筒状の給排口(図1中に2個のみ図示)で、該各給排口3は、図2に示す如く上端側が油室A(B)内に開口し、下端側が下方に向け突出している。そして、給排口3の下端側には、径方向外側に延びる環状のフランジ部3Aが設けられ、該フランジ部3Aには後述の底弁ケース4が一体に取付けられている。ここで、給排口3は、可燃性流体としての油液が流通する通路を後述の底弁ケース4、液通路22等と共に構成するものである。

【0027】

4,4,…は貯液タンク2の各給排口3側にそれぞれ設けられた複数の底弁ケース(図1中に2個のみ図示)で、該底弁ケース4は、図2に示す如く上側に位置して径方向外側へと環状に延びた弁座としての厚肉の弁座板5と、該弁座板5の下側に略L字状の管体として一体形成された環状の接続フランジ6とにより構成されている。

【0028】

また、弁座板5の中央部には、貯液タンク2内の油室A(B)を接続フランジ6内に連通させる円形の開口部5Aが上,下に貫通して設けられている。そして、該開口部5Aの周囲を取囲む弁座板5の上側面は、後述のシール部材7等が取付けられるシート面5Bとなっている。

【0029】

ここで、底弁ケース4の弁座板5は、シート面5Bよりも径方向外側部位が貯液タンク2のフランジ部3Aに上,下方向で衝合され、弁座板5はフランジ部3Aに複数のボルト(図示せず)等を用いて着脱可能に固着されている。また、弁座板5には、後述のシール部材7よりも径方向外側となる位置に挿嵌穴5Cが上,下方向に穿設され、該挿嵌穴5Cには、後述の給排パイプ33が挿嵌されるものである。

【0030】

また、底弁ケース4の弁座板5には、後述するシール部材7の位置から径方向外側に向けて延びる径方向孔としてのパイプ挿通孔5Dが穿設され、該パイプ挿通孔5D内には、後述の検出パイプ39が挿通されるものである。そして、パイプ挿通孔5Dは、弁座板5を上,下方向に貫通して延びる給排パイプ33側の挿嵌穴5Cとは異なる位置に配設され、パイプ挿通孔5Dの孔径は、挿嵌穴5Cよりも十分に小さい直径に形成されるものである。

【0031】

一方、底弁ケース4の接続フランジ6には、油液等の給排を行うため後述する給排配管36の分岐管36A,36B等が接続されるものである。なお、この給排配管36は、例えば分岐管36A,36B側が油室A,B等に底弁ケース4の接続フランジ6を介して個別に接続され、互いに集合された共通管部36C側は例えば給油所側の1本の注油ホース(図示せず)等と接続されるものである。

【0032】

7は底弁ケース4の弁座板5に設けられたシール部材で、該シール部材7は、図2ないし図6に示す如く弾性樹脂材料等からなるリング状のシール体として形成され、弁座板5のシート面5Bとほぼ同一面をなすように弁座板5に装着されている。そして、シール部材7には後述の底弁体16が上方から離着座するものである。

【0033】

また、シール部材7の内部には、図4に示す如く全周にわたって延びる環状のエア空間7Aが設けられ、該エア空間7Aの横断面は、例えば1.0〜2.5mm程度の円形孔(図6参照)として形成されている。そして、エア空間7Aは、その内容積がシール部材7の弾性変形に伴って変化し、このときの容積変化をエア圧変化として後述の検出パイプ39に伝えるものである。また、シール部材7には、検出パイプ39をエア空間7Aに気密状態で接続するための径方向孔7Bが図6に示す如く穿設されている。

【0034】

8は弁座板5上でシール部材7の抜止めを行う環状のシール押えで、該シール押え8は、図2、図3に示すようにシール部材7に沿ってリング状に延びる環状平板として形成され、後述の各支柱9により弁座板5のシート面5B上に締結されている。そして、シール押え8は、その内周側部位がシール部材7の外周側を上側から覆うことにより、シール部材7を弁座板5に対して抜止め状態に保持するものである。

【0035】

9は弁座板5の開口部5Aを取囲むように弁座板5上に設けられた複数本(図4中では5本を図示)の支柱で、これらの支柱9は、図2、図3に示す如く段付円柱状の剛性ロッドにより形成され、その下端側は底弁ケース4の弁座板5にシール押え8を介して螺着されている。そして、支柱9は、後述のシリンダケース11等を弁座板5上に安定した状態で支持するためシリンダケース11の周方向にほぼ一定間隔をもって、図4に示すように配設されるものである。

【0036】

この場合、各支柱9の上端側には小径の取付軸部9Aが突設され、該取付軸部9Aには後述のナット14等を介してシリンダケース11が取付けられている。そして、これらの支柱9は、給排口3内を貯液タンク2の油室A(B)に向けて上,下方向に延び、油室A(B)内でシリンダケース11等を下側から支持するものである。

【0037】

10は弁座板5の開口部5Aを開,閉するため弁座板5上に設けられた底弁開閉手段としての開閉機構で、該開閉機構10は、各支柱9を介して貯液タンク2の油室A(B)内に配設された後述のシリンダケース11と、後述の弁軸15、底弁体16およびエアシリンダ25等により構成されるものである。

【0038】

11は貯液タンク2内に位置して弁座板5上に設けられたシリンダケースで、該シリンダケース11は、図2、図3に示すように全体として有蓋筒状に形成されている。そして、シリンダケース11は、複数の支柱9により給排口3内に配設され、弁座板5の開口部5Aを上方から覆う構成となっている。

【0039】

ここで、シリンダケース11は、給排口3内を上,下方向に延び上端側には径方向外向きに突出する環状フランジ12Aが設けられたシリンダ筒12と、該シリンダ筒12を上側から施蓋するように環状フランジ12A上に設けられた蓋部となる環状の蓋板13とにより構成されている。

【0040】

そして、シリンダケース11は、シリンダ筒12の環状フランジ12Aと蓋板13の外周側とを互いに衝合した状態で各支柱9の取付軸部9Aに各ナット14等を介して締結され、シリンダ筒12の内周側には、後述する底弁体16の弁筒部17が上,下に摺動可能に挿嵌されるものである。

【0041】

この場合、シリンダ筒12の下端側は、弁座板5のシート面5Bから上方に離間して配置され、両者の間には後述の液通路22が形成される。また、蓋板13の中心側には、筒状の軸支持部13Aが下向きに突出して設けられると共に、後述のガイド筒26が上向きに突出して一体形成されている。

【0042】

15はシリンダケース11の蓋板13を上,下方向に貫通して延びた弁軸で、該弁軸15は、蓋板13の軸支持部13Aに摺動可能に支持され、その下端側は後述する底弁体16の弁板部18に固定されている。また、弁軸15の上端側は、後述のエアシリンダ25内を上,下に貫通して延び、後述の摺動筒27に固定されている。

【0043】

また、摺動筒27から上向きに突出する弁軸15の突出端にはピン取付穴15Aが形成され、このピン取付穴15Aには、後述する大気導入弁37用のプッシュロッド38が連結される。これにより、弁軸15の上端側には、ピン取付穴15Aを介してプッシュロッド38(図1参照)の下端側が抜止め状態で連結されるものである。

【0044】

16は弁座板5の開口部5Aを開,閉する弁体としての底弁体で、該底弁体16は、図2、図3に示すようにシリンダ筒12内を上,下方向に延び、外周側がシリンダ筒12内に摺動可能に挿嵌された弁筒部17と、該弁筒部17の下端側に一体形成され、弁座板5側のシール部材7に離,着座する弁板部18とにより有底筒状体として形成されている。

【0045】

そして、底弁体16の弁板部18には、その中心側に位置する筒状のボス部18A内に弁軸15の下端側が挿嵌され、この弁軸15はボス部18A内にピン19等を用いて抜止め状態で連結されている。また、弁板部18には、ボス部18Aの周囲に位置して周方向に互いに離間した複数の連通穴18Bが穿設され、これらの連通穴18Bは、後述の内側受圧室21を底弁ケース4の接続フランジ6側に弁座板5の開口部5Aを介して常時に連通するものである。

【0046】

また、底弁体16の弁筒部17には、シリンダ筒12との摺動面側にシール部材としてのスクィーズパッキン20が装着され、該スクィーズパッキン20は、断面X字形状をなし弁筒部17とシリンダ筒12との摺動面を液密にシールしている。そして、底弁体16は、弁軸15が後述のエアシリンダ25により駆動されると、弁筒部17がシリンダ筒12の内周面(摺動面)に沿って上,下に摺動変位し、弁板部18の下面外周側がシール部材7に離,着座するものである。

【0047】

この場合、弁板部18の下面外周側には、断面円弧状の環状突起18Cが一体形成されている。そして、底弁体16の弁板部18は、図2に示すようにシール部材7に着座するときに、環状突起18Cをシール部材7に弾性的に押付けることにより底弁体16と弁座板5との間をシールし、弁座板5の開口部5Aを油室A(B)に対して閉塞する。

【0048】

21はシリンダケース11と底弁体16との間に画成された内側受圧室で、該内側受圧室21は、シリンダケース11内に位置して蓋板13と底弁体16の弁板部18との間に略円形の筒状空間として形成され、弁板部18の各連通穴18Bを介して弁座板5の開口部5Aと常時連通している。

【0049】

ここで、内側受圧室21は、図2に示すようにシリンダ筒12の内周面により規定される内側受圧室21内での受圧面積S1 が、弁座板5の開口部5A側における受圧面積S2 よりも大なる面積(S1 >S2 )となるように予め形成されている。

【0050】

このため、底弁体16を図2に示す如く閉弁状態に保持している間に、例えば接続フランジ6に接続された後述の分岐管36A(36B)側から内側受圧室21内に向けて逆流等による流体圧が発生し、このときの流体圧が底弁体16の弁板部18に作用する場合でも、底弁体16は内側受圧室21における受圧面積S1 ,S2 の差によって常に下向きに押圧され続け、底弁体16が誤って開弁されるのを防止できるものである。

【0051】

22はシリンダケース11の下部側に位置して底弁ケース4の弁座板5との間に確保される液通路で、該液通路22は、シリンダ筒12の下端と弁座板5との間に環状の隙間空間として形成されている。そして、該液通路22は、底弁体16が図2に示すように閉弁した状態では、底弁体16の弁筒部17によって弁座板5の開口部5Aから遮断される。

【0052】

しかし、図3に示すように底弁体16が開弁した状態では、液通路22により貯液タンク2内の給排口3が開口部5A側と連通され、このときには貯液タンク2内の油液が図3中に示す矢示C方向へと液通路22を流通し、開口部5Aを介して底弁ケース4の接続フランジ6側に流出するものである。

【0053】

23は底弁体16を閉弁方向に付勢するばね部材としてのスプリングで、該スプリング23は、例えばコイルばねからなり、内側受圧室21内に位置してシリンダケース11の蓋板13と底弁体16の弁板部18との間に縮装状態で配設されている。そして、スプリング23は、底弁体16を常時閉弁方向に付勢し、底弁体16の閉弁時には、弁板部18の環状突起18Cをシール部材7の上側面に押圧した状態に保持するものである。

【0054】

24はスプリング23の最大撓み量を規制する規制部材としての調整筒で、該調整筒24は、蓋板13の軸支持部13Aと弁板部18との間に位置して弁軸15の外周側に挿嵌され、内側受圧室21内で弁軸15と一体に上,下方向に変位するものである。

【0055】

そして、調整筒24は、図3に示す如く底弁体16がスプリング23に抗して開弁したときに、その上端側が蓋板13の軸支持部13Aに当接し、スプリング23がこれ以上に撓み変形するのを規制すると共に、底弁体16の最大開度を調整するものである。

【0056】

25はシリンダケース11の蓋板13上に設けられた駆動シリンダとしてのエアシリンダで、該エアシリンダ25は、蓋板13に一体形成され蓋板13の中央部側から上向きに突出した短尺筒状のチューブからなるガイド筒26と、該ガイド筒26の外周側に摺動可能に挿嵌された可動部となる有蓋筒状の摺動筒27とにより構成されている。

【0057】

そして、摺動筒27の蓋部27Aには、その中心側に弁軸15の上端側が挿嵌され、この弁軸15は蓋部27Aにピン28等を用いて抜止め状態で連結されている。また、ガイド筒26の外周側には、摺動筒27との摺動面側にシール部材としてのスクィーズパッキン29が装着され、該スクィーズパッキン29は、断面X字形状をなしガイド筒26と摺動筒27との摺動面を気液密にシールしている。

【0058】

30はエアシリンダ25のガイド筒26と摺動筒27との間に画成された気体室としてのエア室で、該エア室30は、後述の通気路31により圧縮気体としての加圧エアが給排されることによりエアシリンダ25を駆動し、摺動筒27をガイド筒26に対して上,下に摺動変位させる。

【0059】

このとき、弁軸15はエアシリンダ25の摺動筒27と一体に変位し、弁軸15が蓋板13の軸支持部13Aに沿って上向きに変位したときには、底弁体16をスプリング23に抗して開弁方向に駆動する。そして、底弁体16は、弁筒部17がシリンダ筒12の内周面に沿って上向きに摺動変位しつつ、弁板部18の環状突起18Cをシール部材7から離座させるものである。

【0060】

31はエアシリンダ25のエア室30内に加圧エアを給排するエア通路としての通気路で、該通気路31は、シリンダケース11の蓋板13に設けられた加圧エアの給排路32と、シリンダケース11のシリンダ筒12よりも径方向外側に位置し蓋板13と弁座板5との間を上,下方向に延びた加圧エアの給排パイプ33と、後述のエア配管34とにより構成されている。

【0061】

この場合、給排路32は、蓋板13の径方向に延びる細い通気孔により形成され、その一方の端部がガイド筒26の底部側に開口し、他方の端部は蓋板13の径方向外側部位で給排パイプ33の上端側に接続されている。また、給排パイプ33は、図3に示す如く下端側がシール押え8を貫通して弁座板5の挿嵌穴5Cに嵌合して取付けられている。

【0062】

34は通気路31の一部を構成する外部通気配管としてのエア配管で、該エア配管34は、弁座板5の挿嵌穴5Cの位置で給排パイプ33の下端側に接続され、弁座板5の下面から底弁ケース4の外部に延びている。そして、エア配管34の先端側は、例えばエアコンプレッサ、エアタンク等の外部の圧気源に切換弁(いずれも図示せず)等を介して接続され、この切換弁は、エアシリンダ25のエア室30に対する加圧エアの給排を制御するものである。

【0063】

35は各支柱9を外側から取囲むように弁座板5上に配置された円筒状のフィルタで、該フィルタ35は、上端側がシリンダ筒12の環状フランジ12A外周部に固着され、下端側が弁座板5上に固着して設けられている。そして、フィルタ35は、貯液タンク2内から油液を排出するとき等に給排口3を流通する油液中のダスト(異物)等を濾過し、油液を清浄化するものである。

【0064】

また、36は底弁ケース4の接続フランジ6に図1に示す如く分岐管36A,36B側が接続された外部配管としての給排配管で、該給排配管36は、貯液タンク2の各油室A,B等に対応して複数に分岐された分岐管36A,36B(2本のみ図示)と、これらの分岐管36A,36Bを互いに1本の配管として集合した共通管部36C等とにより構成されている。

【0065】

そして、この給排配管36は、貯液タンク2の下側に位置してタンクローリ車の車体1に取付けられ、例えば分岐管36A,36Bが各底弁ケース4の接続フランジ6に個別に接続され、共通管部36C側は、給油所側の注油ホース(図示せず)等に着脱可能に接続されるものである。

【0066】

37,37,…は貯液タンク2の上部側に設けられた大気導入弁(図1中に2個のみ図示)で、これらの大気導入弁37は、貯液タンク2の各油室A,B毎に設けられ、各給排口3側での油液の給排時に後述のプッシュロッド38を介して開弁される。そして、大気導入弁37は、開弁時に油室A,B内への空気の流入を許し、貯液タンク2内が負圧状態となるのを防止して油室A,B内から油液を円滑に給排できるようにするものである。

【0067】

38,38,…は貯液タンク2の油室A,B内に設けられた連動開閉手段としてのプッシュロッドで、これらのプッシュロッド38は、その下端側が図2に示す弁軸15の突出端側に、例えばピン取付穴15Aに挿嵌されるピン(図示せず)等を用いて抜止め状態に連結されるものである。

【0068】

そして、プッシュロッド38は、弁軸15の上,下動に連動して上,下方向に駆動され、これにより大気導入弁37を底弁体16の開,閉動作に連動させるものである。即ち、エアシリンダ25により弁軸15が上向きに駆動され、底弁体16が弁座板5の開口部5Aを開くときには、これに連動して大気導入弁37も開弁されるものである。

【0069】

39は底弁体16の開,閉弁動作を検出するための検出パイプで、この検出パイプ39は、例えば可撓性の樹脂材料等を用いて図2〜図6に示す如く細長い可撓性の小径パイプとして形成され、その全長は数メートル以上に及ぶ長さとなっている。そして、検出パイプ39は、その一側が図4、図6に示すようにシール部材7の径方向孔7B内に挿嵌され、シール部材7内のエア空間7Aに対して気液密状態で接続されている。

【0070】

ここで、検出パイプ39は、図2〜図4に示す如く底弁ケース4の弁座板5に穿設したパイプ挿通孔5Dを介して底弁ケース4の外部へと引出され、その先端側(他側)は貯液タンク2から離間した位置で後述の圧力検知器40に接続される。そして、検出パイプ39は、シール部材7の弾性変形に従ってエア空間7Aの内容積が拡大,縮小するように変化すると、このときの容積変化をエア圧の変化として後述の圧力検知器40に向け導出する。

【0071】

即ち、底弁体16がシール部材7に離着座するときには、図6中に例示した矢示F,F方向の荷重等によりシール部材7が弾性変形する。このため、シール部材7内のエア空間7Aは、荷重Fに対応して内容積が変化すると共にエア圧が変化し、検出パイプ39は、このときのエア圧変化を圧力検知器40に伝えるものである。

【0072】

40は検出パイプ39の他側に接続して設けられた圧力検知器で、該圧力検知器40は、検出パイプ39を介して貯液タンク2、底弁ケース4から十分に離れた位置で、例えばタンクローリ車の運転席近傍等に配置される。そして、圧力検知器40は、検出パイプ39内のエア圧変化を電気的に増幅させ、その増幅した信号を圧力検知信号としてモニタ等の表示盤に表示させる。

【0073】

また、圧力検知器40の検知信号は、コントローラ等を介して報知装置(いずれも図示せず)等にも出力され、例えば底弁体16の閉弁時における検知信号が予め決められた判定値以下となるときには、閉弁不良が発生しているものとしてオペレータ(給油作業者)等に報知できるものである。

【0074】

本実施の形態によるタンクローリ車の底弁装置は、上述の如き構成を有するもので、次にその作動について説明する。

【0075】

まず、貯液タンク2の油室A,B内にそれぞれの油液等の液体を収容した状態で、例えば給油所の地下タンク内に油室A,B内から油液を排出(補給)するときには、各底弁ケース4の接続フランジ6に予め接続された給排配管36の共通管部36C側を給油所側の注油ホース(図示せず)等を接続する。

【0076】

次に、この状態で給油作業者等がエア配管34側の前記切換弁を切換操作し、エアコンプレッサ、エアタンク等の圧気源から貯液タンク2内のエアシリンダ25に向けて遠隔操作で加圧エアを供給すると、このときの加圧エアによりエアシリンダ25の摺動筒27が、図3に示す上昇位置へとガイド筒26に対して上向きに摺動変位される。

【0077】

そして、エアシリンダ25の摺動筒27は、弁軸15と一体になって上向きに変位(上昇)するので、弁軸15が蓋板13の軸支持部13Aに対して上向きに上昇し、これにより、底弁体16をスプリング23に抗して開弁方向に駆動することができる。

【0078】

このとき、底弁体16は、弁筒部17がシリンダ筒12の内周面に沿って上向きに摺動変位するので、底弁体16の開弁動作を安定させることができ、弁板部18の環状突起18Cをシール部材7から離座させて弁座板5の開口部5Aを開くように確実に駆動できる。また、このときには、底弁体16の最大開弁位置を調整筒24により図3に示す如く規制することができ、スプリング23が過剰に撓み変形するのも防止できる。

【0079】

この結果、貯液タンク2内の油室AまたはBは、弁座板5とシリンダ筒12との間の液通路22を介して弁座板5の開口部5A側に連通するようになり、これによって油室A(B)内の油液が図3中の矢示C方向に流れ、底弁ケース4の接続フランジ6、給排配管36および給油所の注油ホース等を介して地下タンク内へと油液を排出することができる。

【0080】

また、このときに弁座板5のシート面5Bは、シール部材7の上面とほぼ同一面をなした平坦面として形成されているので、貯液タンク2(油室AまたはB)内の油液は、その液面が貯液タンク2内から給排口3まで下降し、さらにシート面5Bのレベルまで接近したときでも、この油液を図3中の矢示C方向に円滑に流すことができ、シート面5B上に油液の一部が残る、所謂残液等の問題をなくすことができる。

【0081】

一方、底弁体16を閉弁させるために、エアシリンダ25内への加圧エアの供給を遠隔操作で停止しつつ、エア室30からエアを排出したときには、スプリング23の付勢力により底弁体16が弁軸15と一体に下向きに駆動される。このため、エアシリンダ25の摺動筒27は、図3に示す上昇位置から図2に示す下降位置へとガイド筒26に対して下向きに摺動変位する。

【0082】

そして、底弁体16は、弁筒部17がシリンダ筒12の内周面に沿って下向きに変位(下降)すると共に、弁軸15が蓋板13の軸支持部13Aに沿って下向きに変位するので、底弁体16の閉弁動作を滑らかにすることができ、底弁体16をスプリング23の付勢力により弁座板5のシート面5B上に安定して着座させることができる。

【0083】

また、このときにスプリング23は底弁体16を下向きに付勢し、環状突起18Cをシール部材7上に強く押付けるから、底弁体16とシール部材7との間を環状突起18Cにより良好なシール状態に保持でき、弁座板5の開口部5Aを閉塞することができる。

【0084】

そして、底弁体16が図2に示すように閉弁した状態では、弁座板5とシリンダ筒12との間の液通路22を底弁体16の弁筒部17によって塞ぎ、弁座板5の開口部5Aから遮断できるので、給排口3からの油液の排出を確実に停止することができる。

【0085】

また、貯液タンク2の油室AまたはB内に油液を供給するときにも、前述した油液の排出時と同様にして底弁体16を開,閉弁することができ、底弁体16を開弁した状態では、接続フランジ6に接続された前記給排配管36の共通管部36C側からポンプ(図示せず)等により油室A(B)内に油液を圧送するように送込むことができる。

【0086】

また、この場合の底弁装置は、貯液タンク2の各給排口3側に位置するシリンダケース11のシリンダ筒12内に、底弁体16の弁筒部17を摺動可能に挿嵌し、シリンダケース11と底弁体16との間には内側受圧室21を画成すると共に、この内側受圧室21を弁板部18に設けた各連通穴18Bを介して弁座板5の開口部5A内に常に連通させる構成としている。

【0087】

そして、底弁体16は、図2に示すように内側受圧室21側の受圧面積S1 が開口部5A側の受圧面積S2 よりも大きくなっているため、例えば「ウォータハンマー現象」等に起因した大きな流体圧が給排配管36内に発生した場合でも、この流体圧を弁板部18の各連通穴18Bを介して内側受圧室21内に導くことにより、底弁体16を開口部5A側へと下向きに押付けるような閉弁保持力を確保でき、該底弁体16をスプリング23と共にシール部材7上に押圧し続けることができる。

【0088】

また、シリンダケース11の蓋板13には、弁軸15用の軸支持部13Aを設け、上,下方向に貫通して延びる弁軸15を軸支持部13Aにより摺動可能に支持すると共に、該弁軸15の下端側を底弁体16の弁板部18にボス部18A、ピン19を介して連結し、弁軸15の上端側をシリンダケース11の蓋板13上に設けたエアシリンダ25の摺動筒27側にピン28等を介して連結する構成としている。

【0089】

そして、例えば底弁体16を開弁するためエアシリンダ25のエア室30に外部から加圧エアを供給したときには、蓋板13から上向きに突出するエアシリンダ25のガイド筒26に対して摺動筒27を摺動変位させ、該摺動筒27と共に弁軸15を上,下に駆動できると共に、この駆動力を弁軸15を介して底弁体16に伝えることにより、該底弁体16で弁座板5の開口部5Aを開き、貯液タンク2内の油液を底弁ケース4の接続フランジ6側から給排することができる。

【0090】

また、底弁体16を開,閉弁するときには、底弁体16の弁筒部17がシリンダケース11のシリンダ筒12に沿って上,下に摺動変位するため、油液を給排するときの流体圧等の作用により底弁体16がシリンダ筒12内で斜めに傾くようなことはなくなり、底弁体16の開,閉弁動作を円滑にすることができる。

【0091】

これにより、エアシリンダ25の摺動筒27等に余分な外力が付加されるのを良好に抑えることができ、弁軸15を含めてエアシリンダ25の小型化、軽量化を図ることができる。そして、底弁ケース4の接続フランジ6側からは油液等を円滑に給排することができ、残液やコンタミネーション(油液の混入)等の問題が発生するのを防止できる。

【0092】

また、エアシリンダ25のエア室30に加圧エアを給排する通気路31を、シリンダケース11の蓋板13内に形成した細長い給排路32と、シリンダ筒12の径方向外側に位置して蓋板13と弁座板5との間を上,下方向に延びた給排パイプ33と、給排パイプ33の下端側に接続され弁座板5の下面から底弁ケース4の外部に延びたエア配管34とにより構成している。

【0093】

これにより、弁座板5の下面から底弁ケース4の外部に延びたエア配管34を通じて外部から貯液タンク2内のエアシリンダ25に加圧エアを給排することができ、エアシリンダ25の摺動筒27をガイド筒26に対し円滑に摺動させて駆動することができる。

【0094】

また、蓋板13内の給排路32および上,下方向に延びた給排パイプ33等からなるエアシリンダ25用の通気路31を、貯液タンク2の給排口3内にコンパクトに配置することができ、例えば従来技術のように弁軸内に通気路等を形成する必要がなくなると共に、弁軸15を中実のロッドとして高強度で頑丈な構造に形成することができ、弁軸15の外径寸法を可能な限り小さくし、小型、軽量化することができる。

【0095】

また、タンクローリ車の整備、点検時等にエアシリンダ25の点検、修理を行う場合に、メンテナンス作業者は貯液タンク2の油室A,B内に入り込んでエアシリンダ25をシリンダケース11の上側からメンテナンスすることができ、作業者の負担を確実に軽減できるものである。

【0096】

ところで、底弁ケース4の開口部5Aを開,閉して油液等の給排を行う底弁体16は、エアシリンダ25を用いて遠隔操作により開,閉駆動されるため、例えば油液の積卸し作業を行うオペレータにとっては、底弁体16が実際に閉弁しているか否かを、例えば手動の開,閉操作に伴う操作反力または手応え等として知ることができない。

【0097】

このため、オペレータは遠隔操作で底弁体16の閉弁制御を行ったときに、底弁体16が弁座板5上のシール部材7に確実に着座しているか否かを知ることができず、不安感をもって積卸し作業を続けることがあり、オペレータに余分な負担を与えてしまう。

【0098】

特に、ガソリン等の油液を貯留する貯液タンク2内では、油液中に含まれるガム質等の粘性物質が底弁体16の弁筒部17の周壁等に溜まり易く、底弁体16の開,閉時におけるシリンダ筒12、弁筒部17間の摺動変位に悪影響を与えることがある。そして、このような状態で底弁体16の開,閉動作が続けられたときには、底弁体16が自重とスプリング23の付勢力だけでは閉弁位置まで移動できなくなることがあり、液洩れ等の発生原因になってしまう。

【0099】

そこで、本実施の形態にあっては、シール部材7の内部には、その全周にわたって延びる環状のエア空間7Aを形成し、このエア空間7Aを検出パイプ39の一側に気密状態で接続すると共に、検出パイプ39の他側は、底弁ケース4の弁座板5に穿設したパイプ挿通孔5Dを介して貯液タンク2の外部へと引出す構成としている。

【0100】

そして、このように外部に引出された検出パイプ39の先端側には、貯液タンク2、底弁ケース4から十分に離れた位置(例えば、タンクローリ車の運転席近傍等)で圧力検知器40を接続して設け、底弁体16の開,閉弁に伴うシール部材7の弾性変形を、エア空間7A、検出パイプ39内のエア圧変化として圧力検知器40に伝える構成としている。

【0101】

このため、底弁体16の閉弁動作に伴ってシール部材7が弾性変形し、これに従ってエア空間7A、検出パイプ39内のエア圧が変化するときには、この圧力変化を外部の圧力検知器40に向けて導出でき、圧力検知器40により底弁体16の開,閉弁動作を検出することができる。

【0102】

即ち、底弁体16をシール部材7に着座させるときには、図6中に例示した矢示F,F方向の荷重等によりシール部材7が弾性変形する。このため、シール部材7内のエア空間7Aは、荷重Fに対応して内容積が変化すると共にエア圧が変化し、検出パイプ39は、このときのエア圧変化を圧力検知器40に伝えることができる。

【0103】

これにより、エアシリンダ25を遠隔操作する給油作業者等のオペレータは、圧力検知器40の検知信号により底弁体16の開,閉弁動作を確認することができ、オペレータの負担を確実に軽減することができる。

【0104】

しかも、可撓性をもった検出パイプ39は、一側がシール部材7のエア空間7Aに接続され他側が貯液タンク2の外部に向けて細長く延びているので、電気部品である圧力検知器40を貯液タンク2内の油液(可燃性流体)から遠く離した位置に配置することができ、底弁体16の開,閉動作を検出パイプ39内のエア圧変化として検出できると共に、可燃性流体の防爆安全性等を容易に確保することができ、タンクローリ車用底弁装置としての安全性、信頼性等を向上することができる。

【0105】

そして、圧力検知器40の検知信号を、コントローラ等を介して警報ブザー、ランプ、音声合成装置またはモニタ(表示盤)等の報知装置に出力することにより、例えば底弁体16の閉弁時における検知信号が予め決められた判定値以下となるときには、閉弁不良が発生しているものとしてオペレータ等に即座に報知することができる。

【0106】

これにより、貯液タンク2の底部2B側に設けたエアシリンダ25を外部から遠隔操作して底弁体16を開,閉駆動する場合でも、例えば底弁体16を手動で開,閉操作するときの手応えに代わる識別性を、検出パイプ39を用いた圧力変化により確保することができ、エアシリンダ25で底弁体16を開,閉駆動する場合のオペレータの不安感や余分な負担をなくすことが可能となる。

【0107】

従って、本実施の形態では、タンクローリ車の底弁体16がシール部材7に確実に着座して閉弁しているか否かを、貯液タンク2等の外部でモニタ等を用いて容易に確認することができ、オペレータの負担を軽減できると共に、ガソリン等の可燃性流体に対する防爆安全性を確保することができる。

【0108】

また、本実施の形態によれば、底弁体16を駆動するエアシリンダ25のメンテナンス性を高め、作業者の負担を軽減できると共に、弁軸15を含めてエアシリンダ25を小型化し、軽量化を図ることができる。そして、シリンダケース11等を用いて底弁体16の開,閉弁動作を安定させ、液体の給排作業を円滑に行うことができる。

【0109】

また、シリンダケース11と底弁体16との間に画成した内側受圧室21を、シリンダケース11の蓋板13によりエアシリンダ25のエア室30に対して常時遮断することができ、シリンダケース11の蓋板13(軸支持部13A)と弁軸15との間の摺動面等をエアシリンダ25によって上側から覆った状態に保つことができる。

【0110】

この結果、例えば貯液タンク2の油室AまたはB内で油液中に混入したダスト等の異物からシリンダケース11の蓋部13と弁軸15との間の摺動面等を保護することができ、両者の摺動面にダストが侵入するのをエアシリンダ25により防止できると共に、これによっても底弁装置のメンテナンス性を高めることができる。

【0111】

次に、図7および図8は本発明の第2の実施の形態を示し、本実施の形態では、前述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

【0112】

然るに、本実施の形態の特徴は、シール部材41に単一の径方向孔41Aを穿設し、この径方向孔41A内には、検出パイプ42の一側を気密状態で接続する構成としたことにある。

【0113】

ここで、シール部材41は、第1の実施の形態で述べたシール部材7とほぼ同様に構成され、底弁体16の弁板部18(図2に示す環状突起18C)が着座するときには、図8中の矢示F,F方向の荷重により弾性変形する。しかし、この場合のシール部材41には、径方向孔41Aが穿設されているだけで、例えばエア空間7A(図6参照)等を不要にでき、単純な形状に形成できるものである。

【0114】

また、検出パイプ42も第1の実施の形態で述べた検出パイプ39と同様に形成され、その先端側は圧力検知器40に接続されるものである。しかし、この場合の検出パイプ42は、シール部材41の径方向孔41A内に嵌合された基端側(一側)を、熱シール、接着剤等の手段を用いた蓋部42Aにより気密に封止または閉塞する構成としている。

【0115】

このため、シール部材41が図8中の矢示F,F方向の荷重により弾性変形するときには、検出パイプ42の一側がシール部材41と一緒に弾性変形し、これに伴う検出パイプ42内のエア圧変化を、底弁体16の開,閉弁動作として圧力検知器40により検知することができる。

【0116】

かくして、このように構成される本実施の形態にあっても、第1の実施の形態とほぼ同様な作用効果を得ることができる。しかし、この場合には、シール部材41を単純な形状に形成でき、製作コストを低減できると共に、製作時の作業性を向上することができる。

【0117】

そして、この場合は、検出パイプ42の弾性変形をエア圧変化として直接的に取出す構成としているので、検出パイプ42の蓋部42A側における封止性のみを考慮すればよく、シール部材41と検出パイプ42との接続箇所における封止性を不要にすることができる。従って、これによっても製作時の作業性を向上でき、製作コストの削減化等を図ることができる。

【0118】

なお、前記実施の形態では、本発明の適用対象をタンクローリ車の底弁装置とした場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えばタンクローリ車以外の貯液タンクから可燃性流体を排出及び/又は供給するのに用いる底弁装置に適用してもよい。また、例えばパイプライン等の各種配管に対して、その途中部位に開,閉可能に設ける弁装置等にも広く適用できるものである。

【図面の簡単な説明】

【0119】

【図1】本発明の第1の実施の形態による底弁装置が装備されたタンクローリ車を示す全体構成図である。

【図2】図1中の給排口および底弁ケース等を拡大して示す縦断面図である。

【図3】図2中の底弁体により弁座板の開口部を開いた状態を示す拡大断面図である。

【図4】弁座板、シール部材および検出パイプを図3中の矢示IV−IV方向からみた断面図である。

【図5】図2中のシール部材を検出パイプおよび圧力検知器と共に示す斜視図である。

【図6】シール部材、検出パイプおよび圧力検知器を図5中の矢示VI−VI方向からみた断面図である。

【図7】第2の実施の形態によるシール部材および検出パイプを示す図4と同様位置での断面図である。

【図8】第2の実施の形態によるシール部材、検出パイプおよび圧力検知器を示す図6と同様位置での断面図である。

【符号の説明】

【0120】

2 貯液タンク

2A 仕切板

2B 底部

3 給排口(通路)

4 底弁ケース(通路)

5 弁座板(弁座)

5A 開口部

6 接続フランジ

7,41 シール部材

7A エア空間

10 開閉機構

11 シリンダケース

15 弁軸

16 底弁体(弁体)

22 液通路(通路)

25 エアシリンダ

31 通気路

34 エア配管

39,42 検出パイプ

40 圧力検知器

【技術分野】

【0001】

本発明は、例えばタンクローリ車の底弁装置等として好適に用いられる弁装置に関し、特に、弁体の開,閉動作を外部からモニタ等で確認できるようにした弁装置に関する。

【背景技術】

【0002】

一般に、ガソリンや灯油等の液体燃料(可燃性流体)を運搬するタンクローリ車には、液体を収容する複数の液室を有した貯液タンクが搭載され、該貯液タンクの底部側には、各液室毎に内部の液体を外部配管等に向けて排出または供給すべく下向きに開口した複数の給排口が設けられている。

【0003】

そして、貯液タンクの各給排口には、タンクローリ車に専用の底弁装置が設けられ、この底弁装置は、前記給排口の下端側に固着される弁座板を有し該弁座板の下側に外部配管用の接続部が設けられた複数の底弁ケースと、該各底弁ケースの弁座板に形成された開口部を開,閉する底弁開閉手段とにより構成されている(例えば、特許文献1,2参照)。

【0004】

この種の従来技術によるタンクローリ車用の底弁装置では、前記底弁開閉手段が、前記給排口内を上,下に昇降して弁座板の開口部周囲に離着座する弁体としての底弁体と、該底弁体を開,閉駆動するため前記底弁ケースの接続部内に設けられ、外部からの遠隔操作で加圧エアが給排されることにより弁軸を介して該底弁体を上,下に駆動するエアシリンダ等とにより構成されている。

【0005】

そして、この従来技術による底弁装置では、例えばガソリン、軽油または灯油等の種々の油液(液体)を貯液タンクの液室内から給油所の地下タンク等内に積卸し(排出)するときに、前記エアシリンダに加圧エアを供給して底弁体を上方へと変位させ、該底弁体によって前記底弁ケースの開口部を開く。

【0006】

これにより、貯液タンクの液室からは内部に収容した油液が、前記給排口、弁座板の開口部を介して底弁ケース内へと流出するようになり、このときの油液を底弁ケースの接続部に接続される外部配管等を介して給油所の地下タンク内に注油(積卸し)するものである。

【0007】

また、このような油液の積卸し作業が終了したときには、前記エアシリンダから加圧エアを排出して、底弁体を自重と付勢ばねとで閉弁方向に変位させることにより、底弁体を弁座板の開口部周囲に着座させ、該底弁体によって底弁ケースの開口部(通路)を液密状態で閉じるものである。

【0008】

【特許文献1】特開昭58−194636号公報

【特許文献2】特開2004−83015号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、上述した従来技術では、底弁ケースの開口部を開,閉する底弁体をエアシリンダにより開,閉駆動する構成としている。このため、例えば油液の積卸し作業を行うオペレータにとっては、底弁体が実際に閉弁しているか否か、即ち底弁体が弁座板上に確実に着座しているか否かを知ることができず、不安感をもって積卸し作業を続けることがあり、オペレータに余分な負担を与えてしまうという問題がある。

【0010】

特に、ガソリン等の油液を貯留する貯液タンク内では、油液中に含まれるガム質等の粘性物質が底弁体の周壁側に溜まり、底弁体の開,閉時における摺動変位に悪影響を与えることがある。そして、このような状態で底弁体の開,閉動作が続けられると、底弁体は、自重とばねの付勢力だけでは閉弁位置まで移動できなくなることがあり、液洩れ等の発生原因になるという問題がある。

【0011】

そこで、本発明者等は、タンクローリ車用の弁装置においても底弁体の開,閉動作を貯液タンクの外部でモニタ等を用いて確認できるようにすることを検討した。しかし、ガソリン等の油液は可燃性流体であるから、電気的なセンサ等を弁座板や底弁体等に付設することはできず、防爆安全性の上からも厳しい制約を受けるものである。

【0012】

本発明は上述した従来技術の問題に鑑みなされたもので、本発明の目的は、弁体の開,閉動作を検出パイプ内のエア圧変化として検出することにより、弁体が閉弁しているか否かを外部から監視ことができ、装置の安全性、信頼性等を向上できると共に、オペレータの負担を軽減することができるようにした弁装置を提供することにある。

【課題を解決するための手段】

【0013】

上述した課題を解決するために本発明は、可燃性流体の通路途中に設けられ弁座に離,着座することにより前記通路の開,閉を行う弁体と、前記弁座に設けられ該弁体が着座するときに弾性変形して前記弁座と弁体との間をシールするシール部材とを備えてなる弁装置に適用される。

【0014】

そして、請求項1の発明が採用する構成の特徴は、前記シール部材には、一側が該シール部材に接続され他側が前記通路の外部に向けて細長く延びる可撓性の検出パイプを設け、該検出パイプは、前記弁体の開,閉弁動作に伴って前記シール部材が弾性変形するときに当該パイプ内のエア圧変化を導出する構成としたことにある。

【0015】

また、請求項2の発明によると、前記通路の外部には、前記検出パイプの他側に接続され当該パイプ内の圧力変化を検知する圧力検知器を設けてなる構成としている。

【0016】

一方、請求項3の発明によると、前記シール部材の内部には、前記弁体の離着座に伴って内部のエア圧が変化するエア空間を形成し、前記検出パイプの一側は該エア空間に気密状態で連通する構成としている。

【0017】

また、請求項4の発明によると、前記弁体は、内部に可燃性流体を収容するタンクの底部側に設けられ底弁ケースの開口部を開,閉する底弁体により構成し、前記シール部材は、前記底弁ケースの開口部周囲を取囲むように該底弁ケースの弁座上に設けられ、前記検出パイプは、前記底弁ケースに穿設したパイプ挿通孔を介して前記タンクの外部へと引出す構成としている。

【発明の効果】

【0018】

上述の如く、請求項1に記載の発明によると、一側が弁座側のシール部材に接続され他側が通路の外部に向けて延びた細長い検出パイプは、前記シール部材の弾性変形を当該パイプ内のエア圧変化として導出する構成としている。このため、弁体の着座に伴ってシール部材が弾性変形すると、これに従って検出パイプ内のエア圧が変化し、この圧力変化を前記弁体の開,閉弁動作として検出することができる。これにより、弁装置等のオペレータは、通路の外部において弁体の開,閉弁動作を確認することができ、オペレータの負担を確実に軽減することができる。

【0019】

しかも、検出パイプは、一側がシール部材に接続され他側が前記通路の外部に向けて細長く延びる構成であるため、圧力検知用の電気的センサ等を、通路内の可燃性流体から遠く離した位置に配置することができ、弁体の開,閉動作を検出パイプ内のエア圧変化として検出できると共に、可燃性流体の防爆安全性等を容易に確保することができ、弁装置としての安全性、信頼性等を向上することができる。

【0020】

また、請求項2に記載の発明によると、可燃性流体が流通する通路の外部には、検出パイプの他側に接続して圧力検知器を設ける構成としているので、この圧力検知器により検出パイプ内の圧力変化を検知でき、通路内の可燃性流体から遠く離した位置で弁体の開,閉動作を容易に高い安全性をもって監視(検出)することができる。

【0021】

一方、請求項3に記載の発明は、シール部材の内部に形成したエア空間を検出パイプの一側に気密状態で接続する構成としているので、弁体の離着座に伴ってシール部材(エア空間)内のエア圧が変化するのを、検出パイプ内の圧力変化として取出すことができる。

【0022】

また、請求項4に記載の発明は、タンクの底部側に設けた底弁体により底弁ケースの開口部を開,閉する構成とし、前記底弁ケースの開口部周囲を取囲むように該底弁ケースの弁座上にシール部材を設けているので、一側がシール部材に接続された検出パイプの他側を、前記底弁ケースに穿設したパイプ挿通孔を介して前記タンクの外部へと引出すことができる。これにより、例えばタンクローリ車用の弁装置(底弁)においても、底弁体の開,閉動作を検出パイプ内のエア圧変化として容易に検出することができ、ガソリン、軽油または灯油等の防爆安全性を確保することができる。

【0023】

この結果、タンクの底部側に設けたエアシリンダにより底弁体を開,閉駆動する構成とした底弁装置にあっても、例えば底弁体を手動で開,閉操作するときの手応えに代わる識別性を、検出パイプを用いた圧力変化により確保することができ、エアシリンダで底弁体を開,閉駆動する場合のオペレータの不安感や余分な負担をなくすことが可能となる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態による弁装置を、タンクローリ車の底弁装置に適用した場合を例に挙げ、添付図面に従って詳細に説明する。

【0025】

ここで、図1ないし図6は本発明の第1の実施の形態を示している。図中、1はタンクローリ車の車体、2は該車体1上に搭載された貯液タンクを示し、該貯液タンク2は、仕切板2A等により内部が複数の液室としての油室(図1中では2つの油室A,Bのみを図示)に画成され、これらの油室A,B内には、例えばガソリン、軽油、灯油等の液種が互いに異なる油液、またはトルエン等の化学薬品が収容(貯留)されるものである。

【0026】

3,3,…は貯液タンク2の下部側となる底部2Bに設けられた筒状の給排口(図1中に2個のみ図示)で、該各給排口3は、図2に示す如く上端側が油室A(B)内に開口し、下端側が下方に向け突出している。そして、給排口3の下端側には、径方向外側に延びる環状のフランジ部3Aが設けられ、該フランジ部3Aには後述の底弁ケース4が一体に取付けられている。ここで、給排口3は、可燃性流体としての油液が流通する通路を後述の底弁ケース4、液通路22等と共に構成するものである。

【0027】

4,4,…は貯液タンク2の各給排口3側にそれぞれ設けられた複数の底弁ケース(図1中に2個のみ図示)で、該底弁ケース4は、図2に示す如く上側に位置して径方向外側へと環状に延びた弁座としての厚肉の弁座板5と、該弁座板5の下側に略L字状の管体として一体形成された環状の接続フランジ6とにより構成されている。

【0028】

また、弁座板5の中央部には、貯液タンク2内の油室A(B)を接続フランジ6内に連通させる円形の開口部5Aが上,下に貫通して設けられている。そして、該開口部5Aの周囲を取囲む弁座板5の上側面は、後述のシール部材7等が取付けられるシート面5Bとなっている。

【0029】

ここで、底弁ケース4の弁座板5は、シート面5Bよりも径方向外側部位が貯液タンク2のフランジ部3Aに上,下方向で衝合され、弁座板5はフランジ部3Aに複数のボルト(図示せず)等を用いて着脱可能に固着されている。また、弁座板5には、後述のシール部材7よりも径方向外側となる位置に挿嵌穴5Cが上,下方向に穿設され、該挿嵌穴5Cには、後述の給排パイプ33が挿嵌されるものである。

【0030】

また、底弁ケース4の弁座板5には、後述するシール部材7の位置から径方向外側に向けて延びる径方向孔としてのパイプ挿通孔5Dが穿設され、該パイプ挿通孔5D内には、後述の検出パイプ39が挿通されるものである。そして、パイプ挿通孔5Dは、弁座板5を上,下方向に貫通して延びる給排パイプ33側の挿嵌穴5Cとは異なる位置に配設され、パイプ挿通孔5Dの孔径は、挿嵌穴5Cよりも十分に小さい直径に形成されるものである。

【0031】

一方、底弁ケース4の接続フランジ6には、油液等の給排を行うため後述する給排配管36の分岐管36A,36B等が接続されるものである。なお、この給排配管36は、例えば分岐管36A,36B側が油室A,B等に底弁ケース4の接続フランジ6を介して個別に接続され、互いに集合された共通管部36C側は例えば給油所側の1本の注油ホース(図示せず)等と接続されるものである。

【0032】

7は底弁ケース4の弁座板5に設けられたシール部材で、該シール部材7は、図2ないし図6に示す如く弾性樹脂材料等からなるリング状のシール体として形成され、弁座板5のシート面5Bとほぼ同一面をなすように弁座板5に装着されている。そして、シール部材7には後述の底弁体16が上方から離着座するものである。

【0033】

また、シール部材7の内部には、図4に示す如く全周にわたって延びる環状のエア空間7Aが設けられ、該エア空間7Aの横断面は、例えば1.0〜2.5mm程度の円形孔(図6参照)として形成されている。そして、エア空間7Aは、その内容積がシール部材7の弾性変形に伴って変化し、このときの容積変化をエア圧変化として後述の検出パイプ39に伝えるものである。また、シール部材7には、検出パイプ39をエア空間7Aに気密状態で接続するための径方向孔7Bが図6に示す如く穿設されている。

【0034】

8は弁座板5上でシール部材7の抜止めを行う環状のシール押えで、該シール押え8は、図2、図3に示すようにシール部材7に沿ってリング状に延びる環状平板として形成され、後述の各支柱9により弁座板5のシート面5B上に締結されている。そして、シール押え8は、その内周側部位がシール部材7の外周側を上側から覆うことにより、シール部材7を弁座板5に対して抜止め状態に保持するものである。

【0035】

9は弁座板5の開口部5Aを取囲むように弁座板5上に設けられた複数本(図4中では5本を図示)の支柱で、これらの支柱9は、図2、図3に示す如く段付円柱状の剛性ロッドにより形成され、その下端側は底弁ケース4の弁座板5にシール押え8を介して螺着されている。そして、支柱9は、後述のシリンダケース11等を弁座板5上に安定した状態で支持するためシリンダケース11の周方向にほぼ一定間隔をもって、図4に示すように配設されるものである。

【0036】

この場合、各支柱9の上端側には小径の取付軸部9Aが突設され、該取付軸部9Aには後述のナット14等を介してシリンダケース11が取付けられている。そして、これらの支柱9は、給排口3内を貯液タンク2の油室A(B)に向けて上,下方向に延び、油室A(B)内でシリンダケース11等を下側から支持するものである。

【0037】

10は弁座板5の開口部5Aを開,閉するため弁座板5上に設けられた底弁開閉手段としての開閉機構で、該開閉機構10は、各支柱9を介して貯液タンク2の油室A(B)内に配設された後述のシリンダケース11と、後述の弁軸15、底弁体16およびエアシリンダ25等により構成されるものである。

【0038】

11は貯液タンク2内に位置して弁座板5上に設けられたシリンダケースで、該シリンダケース11は、図2、図3に示すように全体として有蓋筒状に形成されている。そして、シリンダケース11は、複数の支柱9により給排口3内に配設され、弁座板5の開口部5Aを上方から覆う構成となっている。

【0039】

ここで、シリンダケース11は、給排口3内を上,下方向に延び上端側には径方向外向きに突出する環状フランジ12Aが設けられたシリンダ筒12と、該シリンダ筒12を上側から施蓋するように環状フランジ12A上に設けられた蓋部となる環状の蓋板13とにより構成されている。

【0040】

そして、シリンダケース11は、シリンダ筒12の環状フランジ12Aと蓋板13の外周側とを互いに衝合した状態で各支柱9の取付軸部9Aに各ナット14等を介して締結され、シリンダ筒12の内周側には、後述する底弁体16の弁筒部17が上,下に摺動可能に挿嵌されるものである。

【0041】

この場合、シリンダ筒12の下端側は、弁座板5のシート面5Bから上方に離間して配置され、両者の間には後述の液通路22が形成される。また、蓋板13の中心側には、筒状の軸支持部13Aが下向きに突出して設けられると共に、後述のガイド筒26が上向きに突出して一体形成されている。

【0042】

15はシリンダケース11の蓋板13を上,下方向に貫通して延びた弁軸で、該弁軸15は、蓋板13の軸支持部13Aに摺動可能に支持され、その下端側は後述する底弁体16の弁板部18に固定されている。また、弁軸15の上端側は、後述のエアシリンダ25内を上,下に貫通して延び、後述の摺動筒27に固定されている。

【0043】

また、摺動筒27から上向きに突出する弁軸15の突出端にはピン取付穴15Aが形成され、このピン取付穴15Aには、後述する大気導入弁37用のプッシュロッド38が連結される。これにより、弁軸15の上端側には、ピン取付穴15Aを介してプッシュロッド38(図1参照)の下端側が抜止め状態で連結されるものである。

【0044】

16は弁座板5の開口部5Aを開,閉する弁体としての底弁体で、該底弁体16は、図2、図3に示すようにシリンダ筒12内を上,下方向に延び、外周側がシリンダ筒12内に摺動可能に挿嵌された弁筒部17と、該弁筒部17の下端側に一体形成され、弁座板5側のシール部材7に離,着座する弁板部18とにより有底筒状体として形成されている。

【0045】

そして、底弁体16の弁板部18には、その中心側に位置する筒状のボス部18A内に弁軸15の下端側が挿嵌され、この弁軸15はボス部18A内にピン19等を用いて抜止め状態で連結されている。また、弁板部18には、ボス部18Aの周囲に位置して周方向に互いに離間した複数の連通穴18Bが穿設され、これらの連通穴18Bは、後述の内側受圧室21を底弁ケース4の接続フランジ6側に弁座板5の開口部5Aを介して常時に連通するものである。

【0046】

また、底弁体16の弁筒部17には、シリンダ筒12との摺動面側にシール部材としてのスクィーズパッキン20が装着され、該スクィーズパッキン20は、断面X字形状をなし弁筒部17とシリンダ筒12との摺動面を液密にシールしている。そして、底弁体16は、弁軸15が後述のエアシリンダ25により駆動されると、弁筒部17がシリンダ筒12の内周面(摺動面)に沿って上,下に摺動変位し、弁板部18の下面外周側がシール部材7に離,着座するものである。

【0047】

この場合、弁板部18の下面外周側には、断面円弧状の環状突起18Cが一体形成されている。そして、底弁体16の弁板部18は、図2に示すようにシール部材7に着座するときに、環状突起18Cをシール部材7に弾性的に押付けることにより底弁体16と弁座板5との間をシールし、弁座板5の開口部5Aを油室A(B)に対して閉塞する。

【0048】

21はシリンダケース11と底弁体16との間に画成された内側受圧室で、該内側受圧室21は、シリンダケース11内に位置して蓋板13と底弁体16の弁板部18との間に略円形の筒状空間として形成され、弁板部18の各連通穴18Bを介して弁座板5の開口部5Aと常時連通している。

【0049】

ここで、内側受圧室21は、図2に示すようにシリンダ筒12の内周面により規定される内側受圧室21内での受圧面積S1 が、弁座板5の開口部5A側における受圧面積S2 よりも大なる面積(S1 >S2 )となるように予め形成されている。

【0050】

このため、底弁体16を図2に示す如く閉弁状態に保持している間に、例えば接続フランジ6に接続された後述の分岐管36A(36B)側から内側受圧室21内に向けて逆流等による流体圧が発生し、このときの流体圧が底弁体16の弁板部18に作用する場合でも、底弁体16は内側受圧室21における受圧面積S1 ,S2 の差によって常に下向きに押圧され続け、底弁体16が誤って開弁されるのを防止できるものである。

【0051】

22はシリンダケース11の下部側に位置して底弁ケース4の弁座板5との間に確保される液通路で、該液通路22は、シリンダ筒12の下端と弁座板5との間に環状の隙間空間として形成されている。そして、該液通路22は、底弁体16が図2に示すように閉弁した状態では、底弁体16の弁筒部17によって弁座板5の開口部5Aから遮断される。

【0052】

しかし、図3に示すように底弁体16が開弁した状態では、液通路22により貯液タンク2内の給排口3が開口部5A側と連通され、このときには貯液タンク2内の油液が図3中に示す矢示C方向へと液通路22を流通し、開口部5Aを介して底弁ケース4の接続フランジ6側に流出するものである。

【0053】

23は底弁体16を閉弁方向に付勢するばね部材としてのスプリングで、該スプリング23は、例えばコイルばねからなり、内側受圧室21内に位置してシリンダケース11の蓋板13と底弁体16の弁板部18との間に縮装状態で配設されている。そして、スプリング23は、底弁体16を常時閉弁方向に付勢し、底弁体16の閉弁時には、弁板部18の環状突起18Cをシール部材7の上側面に押圧した状態に保持するものである。

【0054】

24はスプリング23の最大撓み量を規制する規制部材としての調整筒で、該調整筒24は、蓋板13の軸支持部13Aと弁板部18との間に位置して弁軸15の外周側に挿嵌され、内側受圧室21内で弁軸15と一体に上,下方向に変位するものである。

【0055】

そして、調整筒24は、図3に示す如く底弁体16がスプリング23に抗して開弁したときに、その上端側が蓋板13の軸支持部13Aに当接し、スプリング23がこれ以上に撓み変形するのを規制すると共に、底弁体16の最大開度を調整するものである。

【0056】

25はシリンダケース11の蓋板13上に設けられた駆動シリンダとしてのエアシリンダで、該エアシリンダ25は、蓋板13に一体形成され蓋板13の中央部側から上向きに突出した短尺筒状のチューブからなるガイド筒26と、該ガイド筒26の外周側に摺動可能に挿嵌された可動部となる有蓋筒状の摺動筒27とにより構成されている。

【0057】

そして、摺動筒27の蓋部27Aには、その中心側に弁軸15の上端側が挿嵌され、この弁軸15は蓋部27Aにピン28等を用いて抜止め状態で連結されている。また、ガイド筒26の外周側には、摺動筒27との摺動面側にシール部材としてのスクィーズパッキン29が装着され、該スクィーズパッキン29は、断面X字形状をなしガイド筒26と摺動筒27との摺動面を気液密にシールしている。

【0058】

30はエアシリンダ25のガイド筒26と摺動筒27との間に画成された気体室としてのエア室で、該エア室30は、後述の通気路31により圧縮気体としての加圧エアが給排されることによりエアシリンダ25を駆動し、摺動筒27をガイド筒26に対して上,下に摺動変位させる。

【0059】

このとき、弁軸15はエアシリンダ25の摺動筒27と一体に変位し、弁軸15が蓋板13の軸支持部13Aに沿って上向きに変位したときには、底弁体16をスプリング23に抗して開弁方向に駆動する。そして、底弁体16は、弁筒部17がシリンダ筒12の内周面に沿って上向きに摺動変位しつつ、弁板部18の環状突起18Cをシール部材7から離座させるものである。

【0060】

31はエアシリンダ25のエア室30内に加圧エアを給排するエア通路としての通気路で、該通気路31は、シリンダケース11の蓋板13に設けられた加圧エアの給排路32と、シリンダケース11のシリンダ筒12よりも径方向外側に位置し蓋板13と弁座板5との間を上,下方向に延びた加圧エアの給排パイプ33と、後述のエア配管34とにより構成されている。

【0061】

この場合、給排路32は、蓋板13の径方向に延びる細い通気孔により形成され、その一方の端部がガイド筒26の底部側に開口し、他方の端部は蓋板13の径方向外側部位で給排パイプ33の上端側に接続されている。また、給排パイプ33は、図3に示す如く下端側がシール押え8を貫通して弁座板5の挿嵌穴5Cに嵌合して取付けられている。

【0062】

34は通気路31の一部を構成する外部通気配管としてのエア配管で、該エア配管34は、弁座板5の挿嵌穴5Cの位置で給排パイプ33の下端側に接続され、弁座板5の下面から底弁ケース4の外部に延びている。そして、エア配管34の先端側は、例えばエアコンプレッサ、エアタンク等の外部の圧気源に切換弁(いずれも図示せず)等を介して接続され、この切換弁は、エアシリンダ25のエア室30に対する加圧エアの給排を制御するものである。

【0063】

35は各支柱9を外側から取囲むように弁座板5上に配置された円筒状のフィルタで、該フィルタ35は、上端側がシリンダ筒12の環状フランジ12A外周部に固着され、下端側が弁座板5上に固着して設けられている。そして、フィルタ35は、貯液タンク2内から油液を排出するとき等に給排口3を流通する油液中のダスト(異物)等を濾過し、油液を清浄化するものである。

【0064】

また、36は底弁ケース4の接続フランジ6に図1に示す如く分岐管36A,36B側が接続された外部配管としての給排配管で、該給排配管36は、貯液タンク2の各油室A,B等に対応して複数に分岐された分岐管36A,36B(2本のみ図示)と、これらの分岐管36A,36Bを互いに1本の配管として集合した共通管部36C等とにより構成されている。

【0065】

そして、この給排配管36は、貯液タンク2の下側に位置してタンクローリ車の車体1に取付けられ、例えば分岐管36A,36Bが各底弁ケース4の接続フランジ6に個別に接続され、共通管部36C側は、給油所側の注油ホース(図示せず)等に着脱可能に接続されるものである。

【0066】

37,37,…は貯液タンク2の上部側に設けられた大気導入弁(図1中に2個のみ図示)で、これらの大気導入弁37は、貯液タンク2の各油室A,B毎に設けられ、各給排口3側での油液の給排時に後述のプッシュロッド38を介して開弁される。そして、大気導入弁37は、開弁時に油室A,B内への空気の流入を許し、貯液タンク2内が負圧状態となるのを防止して油室A,B内から油液を円滑に給排できるようにするものである。

【0067】

38,38,…は貯液タンク2の油室A,B内に設けられた連動開閉手段としてのプッシュロッドで、これらのプッシュロッド38は、その下端側が図2に示す弁軸15の突出端側に、例えばピン取付穴15Aに挿嵌されるピン(図示せず)等を用いて抜止め状態に連結されるものである。

【0068】

そして、プッシュロッド38は、弁軸15の上,下動に連動して上,下方向に駆動され、これにより大気導入弁37を底弁体16の開,閉動作に連動させるものである。即ち、エアシリンダ25により弁軸15が上向きに駆動され、底弁体16が弁座板5の開口部5Aを開くときには、これに連動して大気導入弁37も開弁されるものである。

【0069】

39は底弁体16の開,閉弁動作を検出するための検出パイプで、この検出パイプ39は、例えば可撓性の樹脂材料等を用いて図2〜図6に示す如く細長い可撓性の小径パイプとして形成され、その全長は数メートル以上に及ぶ長さとなっている。そして、検出パイプ39は、その一側が図4、図6に示すようにシール部材7の径方向孔7B内に挿嵌され、シール部材7内のエア空間7Aに対して気液密状態で接続されている。

【0070】

ここで、検出パイプ39は、図2〜図4に示す如く底弁ケース4の弁座板5に穿設したパイプ挿通孔5Dを介して底弁ケース4の外部へと引出され、その先端側(他側)は貯液タンク2から離間した位置で後述の圧力検知器40に接続される。そして、検出パイプ39は、シール部材7の弾性変形に従ってエア空間7Aの内容積が拡大,縮小するように変化すると、このときの容積変化をエア圧の変化として後述の圧力検知器40に向け導出する。

【0071】

即ち、底弁体16がシール部材7に離着座するときには、図6中に例示した矢示F,F方向の荷重等によりシール部材7が弾性変形する。このため、シール部材7内のエア空間7Aは、荷重Fに対応して内容積が変化すると共にエア圧が変化し、検出パイプ39は、このときのエア圧変化を圧力検知器40に伝えるものである。

【0072】

40は検出パイプ39の他側に接続して設けられた圧力検知器で、該圧力検知器40は、検出パイプ39を介して貯液タンク2、底弁ケース4から十分に離れた位置で、例えばタンクローリ車の運転席近傍等に配置される。そして、圧力検知器40は、検出パイプ39内のエア圧変化を電気的に増幅させ、その増幅した信号を圧力検知信号としてモニタ等の表示盤に表示させる。

【0073】

また、圧力検知器40の検知信号は、コントローラ等を介して報知装置(いずれも図示せず)等にも出力され、例えば底弁体16の閉弁時における検知信号が予め決められた判定値以下となるときには、閉弁不良が発生しているものとしてオペレータ(給油作業者)等に報知できるものである。

【0074】

本実施の形態によるタンクローリ車の底弁装置は、上述の如き構成を有するもので、次にその作動について説明する。

【0075】

まず、貯液タンク2の油室A,B内にそれぞれの油液等の液体を収容した状態で、例えば給油所の地下タンク内に油室A,B内から油液を排出(補給)するときには、各底弁ケース4の接続フランジ6に予め接続された給排配管36の共通管部36C側を給油所側の注油ホース(図示せず)等を接続する。

【0076】

次に、この状態で給油作業者等がエア配管34側の前記切換弁を切換操作し、エアコンプレッサ、エアタンク等の圧気源から貯液タンク2内のエアシリンダ25に向けて遠隔操作で加圧エアを供給すると、このときの加圧エアによりエアシリンダ25の摺動筒27が、図3に示す上昇位置へとガイド筒26に対して上向きに摺動変位される。

【0077】

そして、エアシリンダ25の摺動筒27は、弁軸15と一体になって上向きに変位(上昇)するので、弁軸15が蓋板13の軸支持部13Aに対して上向きに上昇し、これにより、底弁体16をスプリング23に抗して開弁方向に駆動することができる。

【0078】

このとき、底弁体16は、弁筒部17がシリンダ筒12の内周面に沿って上向きに摺動変位するので、底弁体16の開弁動作を安定させることができ、弁板部18の環状突起18Cをシール部材7から離座させて弁座板5の開口部5Aを開くように確実に駆動できる。また、このときには、底弁体16の最大開弁位置を調整筒24により図3に示す如く規制することができ、スプリング23が過剰に撓み変形するのも防止できる。

【0079】

この結果、貯液タンク2内の油室AまたはBは、弁座板5とシリンダ筒12との間の液通路22を介して弁座板5の開口部5A側に連通するようになり、これによって油室A(B)内の油液が図3中の矢示C方向に流れ、底弁ケース4の接続フランジ6、給排配管36および給油所の注油ホース等を介して地下タンク内へと油液を排出することができる。

【0080】

また、このときに弁座板5のシート面5Bは、シール部材7の上面とほぼ同一面をなした平坦面として形成されているので、貯液タンク2(油室AまたはB)内の油液は、その液面が貯液タンク2内から給排口3まで下降し、さらにシート面5Bのレベルまで接近したときでも、この油液を図3中の矢示C方向に円滑に流すことができ、シート面5B上に油液の一部が残る、所謂残液等の問題をなくすことができる。

【0081】

一方、底弁体16を閉弁させるために、エアシリンダ25内への加圧エアの供給を遠隔操作で停止しつつ、エア室30からエアを排出したときには、スプリング23の付勢力により底弁体16が弁軸15と一体に下向きに駆動される。このため、エアシリンダ25の摺動筒27は、図3に示す上昇位置から図2に示す下降位置へとガイド筒26に対して下向きに摺動変位する。

【0082】

そして、底弁体16は、弁筒部17がシリンダ筒12の内周面に沿って下向きに変位(下降)すると共に、弁軸15が蓋板13の軸支持部13Aに沿って下向きに変位するので、底弁体16の閉弁動作を滑らかにすることができ、底弁体16をスプリング23の付勢力により弁座板5のシート面5B上に安定して着座させることができる。

【0083】

また、このときにスプリング23は底弁体16を下向きに付勢し、環状突起18Cをシール部材7上に強く押付けるから、底弁体16とシール部材7との間を環状突起18Cにより良好なシール状態に保持でき、弁座板5の開口部5Aを閉塞することができる。

【0084】

そして、底弁体16が図2に示すように閉弁した状態では、弁座板5とシリンダ筒12との間の液通路22を底弁体16の弁筒部17によって塞ぎ、弁座板5の開口部5Aから遮断できるので、給排口3からの油液の排出を確実に停止することができる。

【0085】

また、貯液タンク2の油室AまたはB内に油液を供給するときにも、前述した油液の排出時と同様にして底弁体16を開,閉弁することができ、底弁体16を開弁した状態では、接続フランジ6に接続された前記給排配管36の共通管部36C側からポンプ(図示せず)等により油室A(B)内に油液を圧送するように送込むことができる。

【0086】

また、この場合の底弁装置は、貯液タンク2の各給排口3側に位置するシリンダケース11のシリンダ筒12内に、底弁体16の弁筒部17を摺動可能に挿嵌し、シリンダケース11と底弁体16との間には内側受圧室21を画成すると共に、この内側受圧室21を弁板部18に設けた各連通穴18Bを介して弁座板5の開口部5A内に常に連通させる構成としている。

【0087】

そして、底弁体16は、図2に示すように内側受圧室21側の受圧面積S1 が開口部5A側の受圧面積S2 よりも大きくなっているため、例えば「ウォータハンマー現象」等に起因した大きな流体圧が給排配管36内に発生した場合でも、この流体圧を弁板部18の各連通穴18Bを介して内側受圧室21内に導くことにより、底弁体16を開口部5A側へと下向きに押付けるような閉弁保持力を確保でき、該底弁体16をスプリング23と共にシール部材7上に押圧し続けることができる。

【0088】

また、シリンダケース11の蓋板13には、弁軸15用の軸支持部13Aを設け、上,下方向に貫通して延びる弁軸15を軸支持部13Aにより摺動可能に支持すると共に、該弁軸15の下端側を底弁体16の弁板部18にボス部18A、ピン19を介して連結し、弁軸15の上端側をシリンダケース11の蓋板13上に設けたエアシリンダ25の摺動筒27側にピン28等を介して連結する構成としている。

【0089】

そして、例えば底弁体16を開弁するためエアシリンダ25のエア室30に外部から加圧エアを供給したときには、蓋板13から上向きに突出するエアシリンダ25のガイド筒26に対して摺動筒27を摺動変位させ、該摺動筒27と共に弁軸15を上,下に駆動できると共に、この駆動力を弁軸15を介して底弁体16に伝えることにより、該底弁体16で弁座板5の開口部5Aを開き、貯液タンク2内の油液を底弁ケース4の接続フランジ6側から給排することができる。

【0090】

また、底弁体16を開,閉弁するときには、底弁体16の弁筒部17がシリンダケース11のシリンダ筒12に沿って上,下に摺動変位するため、油液を給排するときの流体圧等の作用により底弁体16がシリンダ筒12内で斜めに傾くようなことはなくなり、底弁体16の開,閉弁動作を円滑にすることができる。

【0091】

これにより、エアシリンダ25の摺動筒27等に余分な外力が付加されるのを良好に抑えることができ、弁軸15を含めてエアシリンダ25の小型化、軽量化を図ることができる。そして、底弁ケース4の接続フランジ6側からは油液等を円滑に給排することができ、残液やコンタミネーション(油液の混入)等の問題が発生するのを防止できる。

【0092】

また、エアシリンダ25のエア室30に加圧エアを給排する通気路31を、シリンダケース11の蓋板13内に形成した細長い給排路32と、シリンダ筒12の径方向外側に位置して蓋板13と弁座板5との間を上,下方向に延びた給排パイプ33と、給排パイプ33の下端側に接続され弁座板5の下面から底弁ケース4の外部に延びたエア配管34とにより構成している。

【0093】

これにより、弁座板5の下面から底弁ケース4の外部に延びたエア配管34を通じて外部から貯液タンク2内のエアシリンダ25に加圧エアを給排することができ、エアシリンダ25の摺動筒27をガイド筒26に対し円滑に摺動させて駆動することができる。

【0094】

また、蓋板13内の給排路32および上,下方向に延びた給排パイプ33等からなるエアシリンダ25用の通気路31を、貯液タンク2の給排口3内にコンパクトに配置することができ、例えば従来技術のように弁軸内に通気路等を形成する必要がなくなると共に、弁軸15を中実のロッドとして高強度で頑丈な構造に形成することができ、弁軸15の外径寸法を可能な限り小さくし、小型、軽量化することができる。

【0095】

また、タンクローリ車の整備、点検時等にエアシリンダ25の点検、修理を行う場合に、メンテナンス作業者は貯液タンク2の油室A,B内に入り込んでエアシリンダ25をシリンダケース11の上側からメンテナンスすることができ、作業者の負担を確実に軽減できるものである。

【0096】

ところで、底弁ケース4の開口部5Aを開,閉して油液等の給排を行う底弁体16は、エアシリンダ25を用いて遠隔操作により開,閉駆動されるため、例えば油液の積卸し作業を行うオペレータにとっては、底弁体16が実際に閉弁しているか否かを、例えば手動の開,閉操作に伴う操作反力または手応え等として知ることができない。

【0097】

このため、オペレータは遠隔操作で底弁体16の閉弁制御を行ったときに、底弁体16が弁座板5上のシール部材7に確実に着座しているか否かを知ることができず、不安感をもって積卸し作業を続けることがあり、オペレータに余分な負担を与えてしまう。

【0098】

特に、ガソリン等の油液を貯留する貯液タンク2内では、油液中に含まれるガム質等の粘性物質が底弁体16の弁筒部17の周壁等に溜まり易く、底弁体16の開,閉時におけるシリンダ筒12、弁筒部17間の摺動変位に悪影響を与えることがある。そして、このような状態で底弁体16の開,閉動作が続けられたときには、底弁体16が自重とスプリング23の付勢力だけでは閉弁位置まで移動できなくなることがあり、液洩れ等の発生原因になってしまう。

【0099】

そこで、本実施の形態にあっては、シール部材7の内部には、その全周にわたって延びる環状のエア空間7Aを形成し、このエア空間7Aを検出パイプ39の一側に気密状態で接続すると共に、検出パイプ39の他側は、底弁ケース4の弁座板5に穿設したパイプ挿通孔5Dを介して貯液タンク2の外部へと引出す構成としている。

【0100】

そして、このように外部に引出された検出パイプ39の先端側には、貯液タンク2、底弁ケース4から十分に離れた位置(例えば、タンクローリ車の運転席近傍等)で圧力検知器40を接続して設け、底弁体16の開,閉弁に伴うシール部材7の弾性変形を、エア空間7A、検出パイプ39内のエア圧変化として圧力検知器40に伝える構成としている。

【0101】

このため、底弁体16の閉弁動作に伴ってシール部材7が弾性変形し、これに従ってエア空間7A、検出パイプ39内のエア圧が変化するときには、この圧力変化を外部の圧力検知器40に向けて導出でき、圧力検知器40により底弁体16の開,閉弁動作を検出することができる。

【0102】

即ち、底弁体16をシール部材7に着座させるときには、図6中に例示した矢示F,F方向の荷重等によりシール部材7が弾性変形する。このため、シール部材7内のエア空間7Aは、荷重Fに対応して内容積が変化すると共にエア圧が変化し、検出パイプ39は、このときのエア圧変化を圧力検知器40に伝えることができる。

【0103】

これにより、エアシリンダ25を遠隔操作する給油作業者等のオペレータは、圧力検知器40の検知信号により底弁体16の開,閉弁動作を確認することができ、オペレータの負担を確実に軽減することができる。

【0104】

しかも、可撓性をもった検出パイプ39は、一側がシール部材7のエア空間7Aに接続され他側が貯液タンク2の外部に向けて細長く延びているので、電気部品である圧力検知器40を貯液タンク2内の油液(可燃性流体)から遠く離した位置に配置することができ、底弁体16の開,閉動作を検出パイプ39内のエア圧変化として検出できると共に、可燃性流体の防爆安全性等を容易に確保することができ、タンクローリ車用底弁装置としての安全性、信頼性等を向上することができる。

【0105】

そして、圧力検知器40の検知信号を、コントローラ等を介して警報ブザー、ランプ、音声合成装置またはモニタ(表示盤)等の報知装置に出力することにより、例えば底弁体16の閉弁時における検知信号が予め決められた判定値以下となるときには、閉弁不良が発生しているものとしてオペレータ等に即座に報知することができる。

【0106】

これにより、貯液タンク2の底部2B側に設けたエアシリンダ25を外部から遠隔操作して底弁体16を開,閉駆動する場合でも、例えば底弁体16を手動で開,閉操作するときの手応えに代わる識別性を、検出パイプ39を用いた圧力変化により確保することができ、エアシリンダ25で底弁体16を開,閉駆動する場合のオペレータの不安感や余分な負担をなくすことが可能となる。

【0107】

従って、本実施の形態では、タンクローリ車の底弁体16がシール部材7に確実に着座して閉弁しているか否かを、貯液タンク2等の外部でモニタ等を用いて容易に確認することができ、オペレータの負担を軽減できると共に、ガソリン等の可燃性流体に対する防爆安全性を確保することができる。

【0108】

また、本実施の形態によれば、底弁体16を駆動するエアシリンダ25のメンテナンス性を高め、作業者の負担を軽減できると共に、弁軸15を含めてエアシリンダ25を小型化し、軽量化を図ることができる。そして、シリンダケース11等を用いて底弁体16の開,閉弁動作を安定させ、液体の給排作業を円滑に行うことができる。

【0109】

また、シリンダケース11と底弁体16との間に画成した内側受圧室21を、シリンダケース11の蓋板13によりエアシリンダ25のエア室30に対して常時遮断することができ、シリンダケース11の蓋板13(軸支持部13A)と弁軸15との間の摺動面等をエアシリンダ25によって上側から覆った状態に保つことができる。

【0110】

この結果、例えば貯液タンク2の油室AまたはB内で油液中に混入したダスト等の異物からシリンダケース11の蓋部13と弁軸15との間の摺動面等を保護することができ、両者の摺動面にダストが侵入するのをエアシリンダ25により防止できると共に、これによっても底弁装置のメンテナンス性を高めることができる。

【0111】

次に、図7および図8は本発明の第2の実施の形態を示し、本実施の形態では、前述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

【0112】

然るに、本実施の形態の特徴は、シール部材41に単一の径方向孔41Aを穿設し、この径方向孔41A内には、検出パイプ42の一側を気密状態で接続する構成としたことにある。

【0113】

ここで、シール部材41は、第1の実施の形態で述べたシール部材7とほぼ同様に構成され、底弁体16の弁板部18(図2に示す環状突起18C)が着座するときには、図8中の矢示F,F方向の荷重により弾性変形する。しかし、この場合のシール部材41には、径方向孔41Aが穿設されているだけで、例えばエア空間7A(図6参照)等を不要にでき、単純な形状に形成できるものである。

【0114】

また、検出パイプ42も第1の実施の形態で述べた検出パイプ39と同様に形成され、その先端側は圧力検知器40に接続されるものである。しかし、この場合の検出パイプ42は、シール部材41の径方向孔41A内に嵌合された基端側(一側)を、熱シール、接着剤等の手段を用いた蓋部42Aにより気密に封止または閉塞する構成としている。

【0115】

このため、シール部材41が図8中の矢示F,F方向の荷重により弾性変形するときには、検出パイプ42の一側がシール部材41と一緒に弾性変形し、これに伴う検出パイプ42内のエア圧変化を、底弁体16の開,閉弁動作として圧力検知器40により検知することができる。

【0116】

かくして、このように構成される本実施の形態にあっても、第1の実施の形態とほぼ同様な作用効果を得ることができる。しかし、この場合には、シール部材41を単純な形状に形成でき、製作コストを低減できると共に、製作時の作業性を向上することができる。

【0117】

そして、この場合は、検出パイプ42の弾性変形をエア圧変化として直接的に取出す構成としているので、検出パイプ42の蓋部42A側における封止性のみを考慮すればよく、シール部材41と検出パイプ42との接続箇所における封止性を不要にすることができる。従って、これによっても製作時の作業性を向上でき、製作コストの削減化等を図ることができる。

【0118】

なお、前記実施の形態では、本発明の適用対象をタンクローリ車の底弁装置とした場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えばタンクローリ車以外の貯液タンクから可燃性流体を排出及び/又は供給するのに用いる底弁装置に適用してもよい。また、例えばパイプライン等の各種配管に対して、その途中部位に開,閉可能に設ける弁装置等にも広く適用できるものである。

【図面の簡単な説明】

【0119】

【図1】本発明の第1の実施の形態による底弁装置が装備されたタンクローリ車を示す全体構成図である。

【図2】図1中の給排口および底弁ケース等を拡大して示す縦断面図である。

【図3】図2中の底弁体により弁座板の開口部を開いた状態を示す拡大断面図である。

【図4】弁座板、シール部材および検出パイプを図3中の矢示IV−IV方向からみた断面図である。

【図5】図2中のシール部材を検出パイプおよび圧力検知器と共に示す斜視図である。

【図6】シール部材、検出パイプおよび圧力検知器を図5中の矢示VI−VI方向からみた断面図である。

【図7】第2の実施の形態によるシール部材および検出パイプを示す図4と同様位置での断面図である。

【図8】第2の実施の形態によるシール部材、検出パイプおよび圧力検知器を示す図6と同様位置での断面図である。

【符号の説明】

【0120】

2 貯液タンク

2A 仕切板

2B 底部

3 給排口(通路)

4 底弁ケース(通路)

5 弁座板(弁座)

5A 開口部

6 接続フランジ

7,41 シール部材

7A エア空間

10 開閉機構

11 シリンダケース

15 弁軸

16 底弁体(弁体)

22 液通路(通路)

25 エアシリンダ

31 通気路

34 エア配管

39,42 検出パイプ

40 圧力検知器

【特許請求の範囲】

【請求項1】

可燃性流体の通路途中に設けられ弁座に離,着座することにより前記通路の開,閉を行う弁体と、前記弁座に設けられ該弁体が着座するときに弾性変形して前記弁座と弁体との間をシールするシール部材とを備えてなる弁装置において、

前記シール部材には、一側が該シール部材に接続され他側が前記通路の外部に向けて細長く延びる可撓性の検出パイプを設け、

該検出パイプは、前記弁体の開,閉弁動作に伴って前記シール部材が弾性変形するときに当該パイプ内のエア圧変化を導出する構成としたことを特徴とする弁装置。

【請求項2】

前記通路の外部には、前記検出パイプの他側に接続され当該パイプ内の圧力変化を検知する圧力検知器を設けてなる請求項1に記載の弁装置。

【請求項3】

前記シール部材の内部には、前記弁体の離着座に伴って内部のエア圧が変化するエア空間を形成し、前記検出パイプの一側は該エア空間に気密状態で連通する構成としてなる請求項1または2に記載の弁装置。

【請求項4】

前記弁体は、内部に可燃性流体を収容するタンクの底部側に設けられ底弁ケースの開口部を開,閉する底弁体により構成し、前記シール部材は、前記底弁ケースの開口部周囲を取囲むように該底弁ケースの弁座上に設けられ、前記検出パイプは、前記底弁ケースに穿設したパイプ挿通孔を介して前記タンクの外部へと引出す構成としてなる請求項1,2または3に記載の弁装置。

【請求項1】

可燃性流体の通路途中に設けられ弁座に離,着座することにより前記通路の開,閉を行う弁体と、前記弁座に設けられ該弁体が着座するときに弾性変形して前記弁座と弁体との間をシールするシール部材とを備えてなる弁装置において、

前記シール部材には、一側が該シール部材に接続され他側が前記通路の外部に向けて細長く延びる可撓性の検出パイプを設け、

該検出パイプは、前記弁体の開,閉弁動作に伴って前記シール部材が弾性変形するときに当該パイプ内のエア圧変化を導出する構成としたことを特徴とする弁装置。

【請求項2】

前記通路の外部には、前記検出パイプの他側に接続され当該パイプ内の圧力変化を検知する圧力検知器を設けてなる請求項1に記載の弁装置。

【請求項3】

前記シール部材の内部には、前記弁体の離着座に伴って内部のエア圧が変化するエア空間を形成し、前記検出パイプの一側は該エア空間に気密状態で連通する構成としてなる請求項1または2に記載の弁装置。

【請求項4】

前記弁体は、内部に可燃性流体を収容するタンクの底部側に設けられ底弁ケースの開口部を開,閉する底弁体により構成し、前記シール部材は、前記底弁ケースの開口部周囲を取囲むように該底弁ケースの弁座上に設けられ、前記検出パイプは、前記底弁ケースに穿設したパイプ挿通孔を介して前記タンクの外部へと引出す構成としてなる請求項1,2または3に記載の弁装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−115900(P2008−115900A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−297676(P2006−297676)

【出願日】平成18年11月1日(2006.11.1)

【出願人】(000162009)京和工業株式会社 (5)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月1日(2006.11.1)

【出願人】(000162009)京和工業株式会社 (5)

【Fターム(参考)】

[ Back to top ]