薄膜成膜装置および薄膜成膜方法

【課題】薄膜成膜装置および薄膜成膜方法において、ウエットプロセスによって薄膜を成膜する際に、成膜の繰り返しにおける膜厚ばらつきを抑制することができるようにする。

【解決手段】被成膜体50上に液状の成膜材料11を供給し、被成膜体50を回転させて成膜材料11による薄膜を形成する薄膜成膜装置1として、被成膜体50を保持して回転させる回転保持部2と、回転保持部2の回転によって被成膜体50上で薄層化される成膜材料11に測定光L0を照射して、成膜材料11を含む被成膜体50の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定部と、光学特性測定部で測定された光学特性値が予め記憶された薄膜の目標膜厚に対応する目標値に達したときに回転保持部2の回転駆動を停止する制御ユニット6と、を備えるものを用いる。

【解決手段】被成膜体50上に液状の成膜材料11を供給し、被成膜体50を回転させて成膜材料11による薄膜を形成する薄膜成膜装置1として、被成膜体50を保持して回転させる回転保持部2と、回転保持部2の回転によって被成膜体50上で薄層化される成膜材料11に測定光L0を照射して、成膜材料11を含む被成膜体50の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定部と、光学特性測定部で測定された光学特性値が予め記憶された薄膜の目標膜厚に対応する目標値に達したときに回転保持部2の回転駆動を停止する制御ユニット6と、を備えるものを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜成膜装置および薄膜成膜方法に関する。

【背景技術】

【0002】

従来、薄膜を形成する場合、真空蒸着法やスパッタ法などのドライプロセスが用いられている。しかし、レンズなど有限の曲率を持った被成膜体に薄膜を形成する場合、ドライプロセスでは薄膜を形成する薄膜形成粒子の入射角度が被成膜面の曲率によって変化するため、膜厚が均一な薄膜を形成することが難しいという問題がある。また、大面積の成膜を行う場合にも薄膜形成粒子の分布にバラツキが生じやすいため、膜厚が不均一になりやすいという問題がある。さらに、ドライプロセスでは、大気雰囲気で成膜することができないため、真空チャンバーなどが必要となり、装置が大型化するという問題もある。

このため、ドライプロセスに代えて、有限の曲率を有する被成膜面や大面積の被成膜面でも膜厚の均一性が得られやすく、大気雰囲気でも成膜が可能な湿式法(ウエットプロセス)を用いた薄膜成膜方法が提案されている。ウエットプロセスとは、スピンコート法、ディップ法、スプレー法、ロールコート法などにより、液体を基板に塗布して乾燥・熱処理することにより成膜する方法である。

例えば、スピンコート法では、液状の薄膜形成材料を被成膜体上に滴下し、被成膜体を高速回転させる。滴下された薄膜形成材料は、遠心力によって短時間のうちに被成膜体に沿って拡がり、均一膜厚の薄膜が形成される。このとき、膜厚は、被成膜体の回転数、薄膜形成材料の種類、濃度、粘度、滴下量、温湿度環境等によって決定される。

ただし、膜厚の絶対値は、成膜時における被成膜体の回転数のばらつき、薄膜形成材料の濃度の経時変化、温湿度環境の変化等によって変化しやすい。

このようなウエットプロセスにおける膜厚制御を行う方法として、特許文献1には、半導体ウェハに塗布するフォトレジストの膜厚を制御する塗布膜厚制御方法において、半導体ウェハにフォトレジストを塗布する塗布ユニットから半導体ウェハにフォトレジストを塗布した所定の塗布条件の異なる所定数の各サンプルについての塗布条件に係る情報を取得するとともに、前記各サンプルについての膜厚に係る情報を取得することにより、所定の塗布条件及びこれに対応する膜厚についてプロットし、このプロットに基づいて所定の塗布条件及びこれに対応する膜厚について近似曲線を作成する工程と、前記近似曲線に基づいて予め目標値として設定されているフォトレジストの膜厚に対応する所定の塗布条件に係る補正値を計算する工程と、計算された所定の塗布条件に係る補正値に基づいて前記塗布ユニットの所定の塗布条件を制御する制御信号を生成する工程と、を含むことを特徴とする塗布膜厚制御方法が記載されている。

特許文献1における塗布条件に係る補正は、半導体ウェハを回転させるモータの回転数を補正している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−373843号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような従来の薄膜成膜装置および薄膜成膜方法には以下のような問題があった。

特許文献1に記載の技術では、サンプルを作製して膜厚を測定してから被成膜体である半導体ウェハを回転させるモータの回転数に補正をかけるため、回転数の変化により膜厚が変化することは防止されるものの、薄膜形成材料の液体濃度や粘度の経時変化や成膜環境の変化の影響による膜厚の変化を防止することはできない。このため、被成膜体を代えて成膜を繰り返す場合、経時的に薄膜形成材料の液体濃度が変化したり、成膜環境の温湿度が変動したりすると膜厚がばらついてしまうという問題がある。

【0005】

本発明は、上記のような問題に鑑みてなされたものであり、ウエットプロセスによって薄膜を成膜する際に、成膜の繰り返しにおける膜厚ばらつきを抑制することができる薄膜成膜装置および薄膜成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明の薄膜成膜装置は、被成膜体上に液状の薄膜形成材料を供給し、前記被成膜体を回転させて前記薄膜形成材料による薄膜を形成する薄膜成膜装置であって、前記被成膜体を保持して回転させる回転保持部と、該回転保持部の回転によって前記被成膜体上で薄層化される前記薄膜形成材料に測定光を照射して、前記薄膜形成材料を含む前記被成膜体の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定部と、該光学特性測定部で測定された前記光学特性値が予め記憶された前記薄膜の目標膜厚に対応する目標値に達したときに前記回転保持部の回転駆動を停止する回転制御部と、を備える構成とする。

【0007】

また、本発明の薄膜成膜装置では、前記光学特性測定部は、前記測定光として多色光を照射し、該多色光に含まれる複数の波長においてそれぞれ前記光学特性値を測定し、前記回転制御部は、前記複数の波長にそれぞれ対応して前記目標値が予め記憶され、前記光学特性測定部で測定された複数の前記光学特性値のすべてが、それぞれの波長に対応する前記目標値に達したときに、前記回転保持部の回転駆動を停止することが好ましい。

【0008】

また、本発明の複数の波長においてそれぞれ光学特性値を測定する薄膜成膜装置では、前記複数の波長は、400nm以上700nm以下の範囲に含まれることが好ましい。

【0009】

また、本発明の複数の波長においてそれぞれ光学特性値を測定する薄膜成膜装置では、前記光学特性測定部は、前記光学特性値を400nm以上700nm以下の波長範囲を含む分光スペクトルとして測定し、前記回転制御部は、前記目標値として、前記薄膜の目標膜厚に対応する前記分光スペクトルの分布許容範囲を記憶したことが好ましい。

【0010】

本発明の薄膜成膜方法は、被成膜体上に液状の薄膜形成材料を供給し、前記被成膜体を回転させて前記薄膜形成材料による薄膜を形成する薄膜成膜方法であって、前記被成膜体上に前記薄膜形成材料を供給した後に、前記被成膜体の回転駆動を開始する工程と、前記被成膜体の回転によって前記被成膜体上で薄層化される前記薄膜形成材料に測定光を照射して、前記薄膜形成材料を含む前記被成膜体の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定工程と、該光学特性測定工程で測定された前記光学特性値が、予め記憶された前記薄膜の目標膜厚に対応する目標値に達したかどうかを判定する判定工程と、該判定工程における前記光学特性値が前記目標値に達したとの判定に基づいて前記成膜体の回転駆動を停止する工程と、を備える方法とする。

【発明の効果】

【0011】

本発明の薄膜成膜装置および薄膜成膜方法によれば、回転により被成膜体上で薄層化される薄膜形成材料の光学特性値を測定し、光学特性値が目標膜厚に対応する目標値に達してから成膜体の回転駆動を停止するため、ウエットプロセスによって薄膜を成膜する際に、成膜の繰り返しにおける膜厚ばらつきを抑制することができるという効果を奏する。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。

【図2】本発明の第1の実施形態に係る薄膜成膜装置で成膜される被成膜体と測定位置との関係を示す模式的な平面図である。

【図3】本発明の第1の実施形態に係る薄膜成膜装置の制御ユニットの機能構成を示す機能ブロック図である。

【図4】本発明の第1の実施形態に係る薄膜成膜方法を説明するフローチャートである。

【図5】本発明の第1の実施形態に係る薄膜成膜装置における膜厚の測定原理について説明する模式図である。

【図6】本発明の第1の実施形態に係る薄膜成膜装置における光学特性値の目標値について説明するためのグラフである。

【図7】本発明の第2の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。

【図8】本発明の第2の実施形態に係る薄膜成膜装置における光学特性値の目標値について説明するためのグラフである。

【図9】本発明の第3の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。

【図10】本発明の第3の実施形態に係る薄膜成膜装置で成膜される被成膜体と測定位置との関係を示す模式的な平面図である。

【図11】本発明の第4の実施形態に係る薄膜成膜方法を用いて製造される光学素子の一例を示す模式的な断面図である。

【図12】本発明の第4の実施形態に係る薄膜成膜方法を説明するフローチャートである。

【図13】本発明の第4の実施形態に係る薄膜成膜方法における第1層目の成膜時の光学特性値の目標値について説明するためのグラフである。

【図14】本発明の第4の実施形態に係る薄膜成膜方法における第2層目の成膜時の光学特性値の目標値について説明するためのグラフである。

【図15】本発明の第4の実施形態に係る薄膜成膜方法における第3層目の成膜時の光学特性値の目標値について説明するためのグラフである。

【発明を実施するための形態】

【0013】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0014】

[第1の実施形態]

本発明の第1の実施形態に係る薄膜成膜装置について説明する。

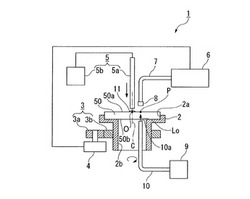

図1は、本発明の第1の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。図2は、本発明の第1の実施形態に係る薄膜成膜装置で成膜される被成膜体と測定位置との関係を示す模式的な平面図である。図3は、本発明の第1の実施形態に係る薄膜成膜装置の制御ユニットの機能構成を示す機能ブロック図である。

【0015】

本実施形態の薄膜成膜装置1は、図1に示すように、被成膜体50上に液状の成膜材料11(薄膜形成材料)を供給し、被成膜体50を回転させて液状の成膜材料11による薄膜を形成する装置である。

被成膜体50としては、表面に配置された成膜材料11を遠心力によって薄層化できる面形状を有する被成膜面50aが形成されていれば特に限定されない。例えば、被成膜面50aとして平滑な平面を有するガラス基板や、被成膜面50aとして曲率半径が大きい凸面や凹面のレンズ面や反射面が形成された光学素子基材を採用することができる。曲率半径の大きさとしては、例えば、3mmから無限大(平面)が好適である。

また、被成膜体50の材質としては、本実施形態では、光透過性を有するガラスや合成樹脂などが好適である。

また被成膜体50の外形状は特に限定されない。

以下では、被成膜体50の一例として、外径D0(図2参照)が25mm、厚さが1mmの平滑な円板であるガラス基板の例で説明する。被成膜体50の材質としては、一例として、S−LAH58(商品名;株式会社オハラ製、nd=1.88)の場合で説明する。

ここで、「nd」は、d線における屈折率である。また、以下では、特定の波長λにおける屈折率は、波長λをnmで測った数値として「nλ」と表記する。

【0016】

成膜材料11は、被成膜面50aに薄膜を形成する材料であり、膜厚に対応して光学特性が変化する材料であれば、適宜の材質を採用することができる。光学特性の例としては、反射率、透過率、およびそれらの分光特性を挙げることができる。

薄膜の種類の例としては、被成膜面50aの反射率、透過率、偏光特性等の光学特性を変更するために形成される光学薄膜、例えば、反射防止膜、反射膜、半透過膜、波長選択膜、偏光膜、光吸収膜等を挙げることができる。

また、薄膜の種類と他の例としては、被成膜面50aの機械的、物理的、電気的な特性を変更する薄膜であって、高精度な膜厚管理を行う必要がある薄膜を挙げることができる。このような薄膜の例としては、光学素子において、機能上、光を透過させたり反射させたりする光学面に用いられるハードコート膜、帯電防止膜、導電膜、撥水膜、撥膜油等を挙げることができる。

以下では、一例として、成膜材料11の材質として、低屈折率材料である中空シリカを含有する重合性化合物塗布剤(n520=1.36)を用いて、被成膜面50a上に目標膜厚t0が95.6nmである単層の薄膜を形成する場合の例で説明する。

この薄膜は、後述するように、波長520nmにおいて、干渉を起こして反射光成分が相殺され、反射防止膜として機能するものである。

なお、成膜材料11の膜厚が硬化後に変化する場合には、目標膜厚t0は、硬化後に必要な膜厚が得られる膜厚に設定する。

【0017】

薄膜成膜装置1の概略構成は、回転保持部2、駆動部4、駆動伝達部3、材料供給部5、光源9、光ファイバ10、受光レンズ8、光ファイバ7、および制御ユニット6を備える。

【0018】

回転保持部2は、被成膜体50を保持して回転させるものである。本実施形態の回転保持部2は、被成膜体50の中心軸Cが鉛直軸に整列し、被成膜面50aが上向きとなるように被成膜体50を支持し、中心軸Cを回転の中心軸線として、被成膜体50を回転できるようになっている。

このため、回転保持部2は、中心に貫通孔2bを有する円筒状に形成され、不図示の軸受によって鉛直軸回りに回転可能に支持されている。回転保持部2の上端部には、被成膜体50の裏面50bの外周部を下方から受けるとともに被成膜体50の側面を径方向に着脱可能に保持するチャック2aが設けられている。

【0019】

駆動部4は、回転保持部2を回転させるものであり、本実施形態では、DCモータを採用している。駆動部4は、制御ユニット6と電気的に接続され、制御ユニット6から制御信号に基づいて、回転駆動の開始および停止の制御、ならびに回転速度の制御が可能になっている。

なお、本実施形態における回転駆動の停止の制御とは、回転駆動力の供給を停止する制御を意味する。このため、回転駆動の停止とともに、回転保持部2は減速を開始するが、ただちに停止することはない。完全な停止に要する時間を短縮するため、駆動部4は適宜のブレーキを備えていてもよい。

駆動部4の定常回転数は、成膜材料11の粘性等に応じて適宜設定すればよく、例えば、3000rpmから5000rpmの範囲に設定することができる。

【0020】

駆動伝達部3は、駆動部4の回転駆動力を回転保持部2に伝達する回転伝達機構であり、本実施形態では、一例として、回転保持部2の回転軸に設けられた駆動ギヤ3aと、回転保持部2の外周部に固定された被駆動ギヤ3bとから構成される。

【0021】

材料供給部5は、回転保持部2に保持された被成膜体50の被成膜面50a上に成膜材料11を供給するものである。本実施形態では、成膜材料11を貯留する材料貯留部5bと、材料貯留部5b内の成膜材料11を被成膜面50aの中心Oに向けて一定量だけ滴下する材料滴下部5aとを備える。

【0022】

光源9は、被成膜面50a上で薄層化される成膜材料11の膜厚に対応する光学特性を測定するための測定光L0を形成するものである。

測定光L0は、後述する光学特性を測定可能な波長を含む光であれば、単色光でもよいし、白色光を含む多色光でもよいが、本実施形態では、波長400nm〜700nmの波長光を含む白色光源を採用している。具体的には、ハロゲンランプを採用している。

光源9には、測定光L0を導光して、測定光L0を光源9に接続された端部と反対側に形成されたファイバ端面10aから出射する光ファイバ10が接続されている。

本実施形態では、光ファイバ10は、ファイバ端面10aが回転保持部2に保持された被成膜体50の裏面50bの近傍に位置するように、回転保持部2の下方側から貫通孔2bの内側に配回されている。

また、ファイバ端面10aの平面視の位置は、図2に示すように、ファイバ端面10aの中心が、被成膜面50a上において被成膜体50の中心Oに対して距離D1/2(ただし、0<D1<D0)だけ離間した点Pと鉛直方向において重なる位置に設定されている。

【0023】

受光レンズ8は、ファイバ端面10aから出射される測定光L0のうち被成膜体50を透過する光を集光して光ファイバ10に光結合する光学素子である。本実施形態では、受光レンズ8の光軸が被成膜面50a上の点Pを通る鉛直軸に整列するように配置されている。

このため、光ファイバ10のファイバ端面10aと受光レンズ8とは、回転保持部2に保持された被成膜体50を挟んで対向して配置されている。この結果、回転保持部2が被成膜体50とともに回転すると、ファイバ端面10aおよび受光レンズ8は、被成膜体50に対して直径D1の円を描いて相対移動し、直径D1の円周上の各所において、ファイバ端面10aから被成膜体50に測定光L0を照射し、その透過光を受光レンズ8によって集光できるようになっている。

点Pの位置は、後述する光学特性の測定中心位置、すなわち薄膜形成時の膜厚の測定中心位置となる。したがって、薄膜を形成する有効領域内であれば、どこに設定してもよいが、本実施形態では、一例として、D1/2=7.5(mm)としている。すなわち、被成膜体50の半径を3:2に分割する中間部に設定している。

【0024】

光ファイバ7は、受光レンズ8によって集光された光を制御ユニット6に導く導光手段であり、一方のファイバ端面が受光レンズ8の集光位置に配置され、他方のファイバ端面が制御ユニット6の後述する測光部13(図3参照)に接続されている。

【0025】

制御ユニット6は、薄膜成膜装置1の装置動作を制御するもので、図3に示すように、制御対象となる各装置部分である駆動部4、材料供給部5、および光源9と電気的に接続されている。また、例えば、操作パネル、キーボード、マウスなどからなる操作部12が接続され、制御動作を行うための操作入力、制御に必要な情報を入力することができるようになっている。

制御ユニット6の機能構成としては、測光部13、記憶部15、および制御部14を備える。

【0026】

測光部13は、受光レンズ8に入射し、光ファイバ7によって導光された入射光を受光し、特定の波長における光量を測定して膜厚に対応する光学特性値を算出し、この光学特性値を制御部14に送出するものである。

測光部13の具体的な構成としては、例えば、特定の波長に対応する波長光を透過させる波長選択フィルタ、受光素子、および受光量に基づいて光学特性値を算出する演算処理部を備える構成、またはこの構成における波長選択フィルタおよび受光素子に代えて分光光量を測定する分光測定器を備える構成を採用することができる。以下では、一例として、分光測定器を備える場合の例で説明する。このため、測光部13は、必要に応じて、複数の光学特性値、光学特性値の分光スペクトルなども制御部14に送出できるようになっている。

本実施形態における光学特性値としては、成膜時に被成膜面50aに薄膜を形成する成膜材料11を含む被成膜体50の透過率を採用している。

このため、測光部13の演算処理部では、回転保持部2に被成膜体50を保持した場合の特定の波長における受光量を基準光量とし、この基準光量に対する回転保持部2に被成膜体50を保持した場合の同一波長の受光量の比から特定の波長における透過率を算出することができるようになっている。

【0027】

記憶部15は、操作部12から入力されたデータや測光部13および制御部14で算出される演算結果を、測光部13および制御部14から参照可能に記憶するものである。

操作部12から入力するデータとしては、薄膜成膜装置1が被成膜体50に形成すべき薄膜の膜厚に対応する目標値を挙げることができる。被成膜面50aに薄膜が形成されると透過光が薄膜によって干渉を起こすため、膜厚に応じて分光透過率が変化する。被成膜体50の屈折率および成膜材料11の屈折率が既知であれば、特定の波長においては、薄膜の膜厚と透過率とは対応関係がある。

そこで、本実施形態では、形成すべき薄膜の膜厚である目標膜厚t0および膜厚の許容範囲にそれぞれ対応した透過率および透過率許容範囲を、数値シミュレーション等によって予め算出し、透過率許容範囲を目標値として記憶している。すなわち、目標値は、目標数値範囲、具体的には下限値および上限値として与えられる。

本明細書において「光学特性値が目標値に達した」とは、特に断らない限り、光学特性値が目標数値範囲内に達したことを意味する。本実施形態では、光学特性値は透過率、目標数値範囲は透過率許容範囲である。

例えば、被成膜体50がS−LAH58(商品名)、成膜材料11が中空シリカを含有する重合性化合物塗布剤、成膜材料11の目標膜厚t0が、95.6nm、膜厚の許容範囲が目標膜厚t0の±2%の場合には、記憶部15に記憶される波長520nmの透過率の目標値としては、99.975%〜100%を採用することができる。

【0028】

制御部14は、操作部12からの操作入力に基づいて光源9をオンオフし、光源9をオンした状態で測光部13による透過率測定を実行させる制御を行う。

また、制御部14は、操作部12からの操作入力に基づいて材料供給部5から一定量の成膜材料11を滴下する制御を行う。

また、制御部14は、材料供給部5を滴下した後、測光部13により繰り返して透過率測定を行いつつ、駆動部4による駆動を開始させる制御を行う。そして、測光部13から送出される透過率と、記憶部15に記憶された透過率の目標値とを比較し、測光部13から送出される透過率が目標値に達したとき駆動部4による駆動を停止する制御を行う。

【0029】

制御ユニット6の装置構成は、本実施形態では、分光測定器を含む適宜のハードウェアと、CPU、メモリ、入出力インターフェース、外部記憶装置などからなるコンピュータとで構成される。上記の演算機能および制御機能は、それぞれに対応した演算プログラムおよび制御プログラムをこのコンピュータで実行することにより実現している。

【0030】

このような薄膜成膜装置1の構成において、光源9、光ファイバ10、受光レンズ8、光ファイバ7、および制御ユニット6の測光部13は、回転保持部2の回転によって被成膜体50上で薄層化される成膜材料11に測定光L0を照射して、成膜材料11を含む被成膜体50の透過率からなる光学特性値を測定する光学特性測定部を構成している。

また、制御ユニット6の制御部14は、光学特性測定部で測定された光学特性値が予め記憶された薄膜の目標膜厚に対応する目標値に達したときに回転保持部2の回転駆動を停止する回転制御部を構成している。

【0031】

次に、薄膜成膜装置1の動作について、本実施形態の薄膜成膜方法を中心として説明する。

図4は、本発明の第1の実施形態に係る薄膜成膜方法を説明するフローチャートである。図5(a)、(b)、(c)は、本発明の第1の実施形態に係る薄膜成膜装置における膜厚の測定原理について説明する模式図である。図6は、本発明の第1の実施形態に係る薄膜成膜装置における光学特性値の目標値について説明するためのグラフである。図6の横軸は波長(nm)、縦軸は透過率(%)である。

【0032】

薄膜成膜装置1によって、被成膜面50a上に成膜材料11の薄膜を成膜するには、図4に示すフローチャートにしたがって、ステップS1からS6の各ステップを実行することにより成膜を行う。

まず、ステップS1では、駆動部4の駆動を停止した状態で、被成膜体50をチャック2aに保持させて回転保持部2にセットする。本実施形態では、薄膜成膜装置1の設置雰囲気は大気雰囲気でよいため、被成膜体50のセットは、例えば、人手で行ってもよいし、ロボットなどを用いてセットしてもよい。

被成膜体50が回転保持部2に保持されている状態で、光源9をオン状態として、ファイバ端面10aから測定光L0を出射し、受光レンズ8を通して集光された光の光量を測光部13によって測定する。このとき、図5(a)に示すように、測定光L0は裏面50bで一部が反射されてその他が測定光LT1として透過して、被成膜面50aに到達する。そして、被成膜面50aで一部が反射光LR2として反射される。このため、測光部13によって測定される光量は、測定光LT1から反射光LR2となる成分を除いた測定光LT2の光量である。

本実施形態では、被成膜面50aでの透過率の変化を用いるため、透過率を求める基準光量として測定光LT1の光量を用いる。

測定光LT1の光量QT1は、測定光LT2の光量QT2に反射光LR2の光量QR2を加えたものである。本実施形態では、測定光LT1の光量QT1は、被成膜体50を構成する硝材(S−LAH58)と空気との屈折率データから計算される波長ごとの反射率Rλ(%)として、次式(1)から求める。

【0033】

QT1=QT2×100/(100−Rλ) ・・・(1)

【0034】

ここで、反射率Rλは、以下の計算によって求める。

例えば、硝材S−LAH58の屈折率nλは、硝材メーカによると、波長λ(nm)を用いて、次式(2)のような分散式で表される。

【0035】

【数1】

【0036】

ここで、A1、A2、A3、B1、B2、B3は、下記のような定数である。

A1=1.78764964

A2=6.52635600×10−1

A3=1.79914564

B1=8.47378536×10−3

B2=3.13126408×10−2

B3=1.32788001×10+2

【0037】

また、硝材の界面における反射率R(%)は、硝材の屈折率をn1、空気の屈折率をn2としたとき、次式(3)で表される。

【0038】

R={(n1−n2)/(n1+n2)}2×100 ・・・(3)

【0039】

上記式(2)から計算したnλ、空気の屈折率である1を、上記式(3)のn1、n2に代入すれば、波長λでの硝材の界面における反射率Rλが求まり、上記式(1)によって、基準光量である測定光LT1の光量QT1が求まる。

この基準光量は記憶部15に記憶させる。本実施形態では、測光部13は分光測定器を備えているため、測定光LT2は分光光量が測定される。したがって基準光量も波長ごとの分光光量が記憶される。

以上で、ステップS1が終了する。

基準光量の測定は、同一条件の成膜を行う場合でも、光源9の経時的な光量変化や被成膜体50の厚みの誤差により透過率が変わってしまうため、成膜毎に行うことが望ましい。

このように基準光量の測定を行うことで、光源9の経時的な光量変化や、被成膜体50の厚みや裏面50bの表面状態のバラツキによる測定誤差を補正することができる。

【0040】

次に、ステップS2では、操作者は、操作部12から測定の開始操作入力を行う。この操作入力を検出した制御部14は、材料供給部5の材料滴下部5aから薄膜の形成に必要な一定量の成膜材料11を滴下する。滴下された成膜材料11は、図5(a)に示すように、被成膜面50aの中心O上に液滴として供給される。

本実施形態の例では、成膜材料11の量は、0.02mLとする。

以上で、ステップS2が終了する。

【0041】

次に、ステップS3では、制御部14は、駆動部4に駆動開始する制御信号を送出して駆動部4を駆動し、回転保持部2の回転を開始させる。本実施形態では、一例として、回転保持部2の回転数が3000rpmとなるように駆動部4を駆動する。

以上で、ステップS3が終了する。

ステップS3は、本実施形態の薄膜成膜方法において、被成膜体50上に成膜材料11を供給した後に、被成膜体50の回転駆動を開始する工程を構成している。

【0042】

次に、ステップS4では、光学特性の測定を行う。

制御部14は、駆動部4に駆動を開始する制御信号を送出した後に、測光部13に透過率測定を開始する制御信号を送出する。これにより、測光部13は、制御部14から測定を停止する制御信号が送出されるまでは、予め定められたサンプリング時間で、特定の波長における透過率測定を繰り返す。

本実施形態の例では、測光部13の分光測定器によって測定されたλ1=520(nm)における受光光量を、記憶部15に記憶された基準光量で割って透過率を算出し、順次、制御部14に送出する。このようにして、被成膜体50の出射側での透過率が求められる。

透過率が制御部14に送出されると、ステップS4が終了し、ステップS5に移行する。

ステップS4は、被成膜体50の回転によって被成膜体50上で薄層化される成膜材料11に測定光L0を照射して、成膜材料11を含む被成膜体50の透過率からなる光学特性値を測定する光学特性測定工程を構成している。

【0043】

ステップS4では、被成膜体50が回転されているため、図5(b)に示すように、被成膜面50a上の成膜材料11に遠心力が作用して、成膜材料11が中心Oから外周側に移動し、被成膜面50a上で平面視円状に拡がって薄層化が進行する。

さらに、回転を続けると、成膜材料11は、被成膜面50aの全体を覆い、被成膜面50aの外周部から径方向外側に徐々に放出される。このため、回転が進むにつれて被成膜面50a上の各所の膜厚が漸減し、やがて図5(c)に示すように、被成膜面50a上に目標膜厚t0を有する均一な薄膜110が形成される。

【0044】

例えば、図5(a)に示すような、回転開始前、または回転直後の状態では、成膜材料11は、中心Oの近傍に集合しており、裏面50bで減衰された測定光LT1が透過する点Pの近傍では、成膜材料11の薄膜は形成されていない。このとき、裏面50bから入射して透過した測定光LT1は、被成膜面50aに到達すると、被成膜面50aに固有の透過率にしたがって、一部が透過光LT2として上方の受光レンズ8(図1参照)に向かって透過し、その他が、反射光LR2として裏面50b側に反射される。したがって、測光部13の受光光量は、波長λ1における測定光LT1の光量よりも小さくなる。

【0045】

また、図5(b)のように、薄層化された成膜材料11が、点Pよりもやや外周側に拡がり、完全には外周部に到達しない状態では、点Pにおける成膜材料11の膜厚t3は、目標膜厚t0よりも厚くなっている。

また、さらに成膜材料11の薄層化が進むと、図5(c)のように、各所の膜厚が目標膜厚t0となる。

すなわち、点Pでは、被成膜体50の回転開始からの時間経過とともに、成膜材料11の膜厚が0の状態から、成膜材料11が点Pに到達することで目標膜厚t0よりも厚い初期膜厚となってから膜厚が漸減していくことになる。なお、成膜材料11の先端が点Pを通過する時間は、透過率測定のサンプリング時間に比べて充分短時間であるため、膜厚の増大の変化は階段状となる。したがって初期膜厚となるまでの膜厚増加中の変化は測定されない。

【0046】

ここで、このような膜厚変化と、透過率の変化の関係について説明する。

被成膜面50a上に成膜材料11による目標膜厚t0の薄膜が形成された場合の分光透過率は、本実施形態の例では図6に示すグラフの曲線100のようになっている。

すなわち、曲線100は、波長370nmで透過率96.1%となり、波長370nmから波長520nm(=λ1)に向かって透過率が単調に増大し、波長520nmで極大の透過率100%となり、波長520nmから波長750nmに向かって、透過率が単調に減少し、波長750nmで透過率97.9%となる上に凸の滑らかな曲線である。

このように、成膜材料11の目標膜厚t0の薄膜は、波長520nmに対しては良好な反射防止膜になっている。

薄膜の膜厚が、目標膜厚t0からずれている場合の分光透過率は、特に図示しないが、透過率100%となる波長が波長λ1からずれて、曲線100をグラフ上で横軸方向にほぼシフトした形状になる。例えば、図5(b)に示す膜厚t3(>t0)の場合には、波長λ1よりも長波長の光での干渉が顕著となるため、曲線100が長波長側(図示右方向)にシフトした形状となる。

この結果、膜厚t3の状態では、波長λ1における透過率は、目標膜厚t0における透過率よりも小さくなる。このように、波長λ1における透過率と成膜材料11の膜厚との間には対応関係がある。具体的には、点Pでの膜厚が目標膜厚t0より厚い状態から目標膜厚t0まで薄層化されるにしたがって、曲線100における波長λ1よりも短波長側(図示左側)の曲線上を波長λ1に向かって移動するのと同様な割合で透過率が増大していく。

このような分光透過率のシミュレーション結果から、透過率が99.975%〜100%になれば、目標膜厚t0の±2%に相当する膜厚範囲に入ることが分かる。

また、例えば、膜厚の許容範囲を目標膜厚t0の±1.5%にする場合には、透過率は、99.985%〜100%とすればよい。

【0047】

次に、ステップS5では、制御部14によって、測光部13から送出された透過率を記憶部15に記憶されている目標数値範囲である透過率許容範囲と比較し、目標数値範囲内である場合には、ステップS6に移行する。

透過率が透過率許容範囲内であれば、透過率が目標値に達しており、このため、透過率に対応する膜厚が目標膜厚t0に対する偏差が±2%以内になったと判定できる。

本実施形態の例を実施したところ、透過率が目標値に達するまでの時間は、回転駆動開始から約10秒であった。

【0048】

また、透過率が目標数値範囲外である場合には、ステップS4に移行する。ただし、2回目以降のステップS4は、制御部14から制御信号が送出されることなく、一定サンプリング時間ごとに測光部13が、透過率の測定を行い、制御部14に送出する。

【0049】

このようにステップS5は、光学特性値が、予め記憶された薄膜の目標膜厚に対応する目標値に達したかどうかを判定する判定工程を構成している。

また、本実施形態は、透過率の極大値をとる特定の波長を測定光L0の波長として、目標数値範囲の上限値を透過率の極大値とし、下限値を透過率の極大値よりも小さな透過率に設定した場合の例になっている。このような極大値の近傍で判定する場合、下限値以上になっていることを判定すれば充分である。したがって、本実施形態の例では、下限値99.975%以上であるかどうかを判定すれば充分である。

【0050】

ステップS6は、ステップS5によって、光学特性値が目標値に達したことが判定された後に行うステップであり、制御部14から駆動部4の駆動を停止する制御信号を送出し、駆動部4の駆動を停止する。これにより、回転保持部2の回転駆動が停止され、回転保持部2が減速される。この結果、成膜材料11に作用する遠心力が減衰するため、遠心力による成膜材料11の移動は停止する。

このようにして、成膜材料11の膜厚は、回転駆動の停止時の膜厚一定値に保持される。被成膜面50a上には目標膜厚t0±2%の膜厚に達した薄膜が形成される。

以上で、ステップS6が終了する。

【0051】

このように、ステップS6は、判定工程(ステップS5)における光学特性値が目標値に達したとの判定に基づいて被成膜体50の回転駆動を停止する工程を構成している。

【0052】

ステップS6が終了し、回転保持部2の回転が停止したら、成膜材料11の材質に応じて必要な硬化処理等を行う。例えば、本実施形態の例の中空シリカを含有する重合性化合物塗布剤では、回転保持部2から被成膜体50を取り外し、予め200℃に加熱しておいた乾燥炉に10分間投入して硬化させる。これにより、被成膜体50に被成膜面50aに成膜材料11の単層の薄膜が形成される。

以上で、本実施形態の薄膜成膜方法が終了する。

【0053】

本実施形態の薄膜成膜装置1によれば、回転保持部2に保持されて回転する被成膜体50上で薄層化される成膜材料11の透過率を測定し、透過率が目標膜厚t0に対応する目標値に達してから被成膜体50の回転駆動を停止する。すなわち、成膜中に膜厚を間接的に測定しながら成膜を行っているため、薄膜の膜厚を許容範囲内に確実に収める成膜を行うことができる。

このため、成膜を繰り返し行う場合に、例えば、回転保持部2の回転数が変動したり、成膜材料11の液体濃度や粘度が経時変化したり、成膜環境の温湿度が変動したりするなどして、膜厚がばらつく要因が発生しても、膜厚の変動を許容範囲内に収めることができる。

したがって、ウエットプロセスによって薄膜を成膜する際に、成膜の繰り返しにおける膜厚ばらつきを抑制することができる。

【0054】

[第2の実施形態]

本発明の第2の実施形態に係る薄膜成膜装置について説明する。

図7は、本発明の第2の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。

【0055】

本実施形態の薄膜成膜装置1Aは、光学特性値として反射率を採用した場合の例であり、図7に示すように、上記第1の実施形態の薄膜成膜装置1の駆動伝達部3を削除し、回転保持部2、駆動部4に代えて、それぞれ回転保持部2A、駆動部4Aを備える。

また、被成膜面50a上の薄膜による反射光の測定を行うため、光源9、光ファイバ10、光ファイバ7、受光レンズ8の配置位置を変更している。

また、反射率測定を行うため、制御ユニット6の記憶部15には、形成すべき薄膜の膜厚である目標膜厚t0および膜厚の許容範囲にそれぞれ対応した反射率および反射率許容範囲を、数値シミュレーション等によって予め算出し、反射率許容範囲を目標値として記憶している。

以下では、上記第1の実施形態と異なる点を中心に説明する。なお、成膜材料11、被成膜体50、成膜すべき膜厚の条件等も、上記第1の実施形態に用いたのと同じ例で説明する。

【0056】

回転保持部2Aは、上記第1の実施形態の回転保持部2から被駆動ギヤ3b、貫通孔2bを削除したものであり、上記第1の実施形態と同様に上端部にチャック2aを備える。

駆動部4Aは、回転保持部2Aの下端部に連結され、回転保持部2Aをダイレクト駆動するDCモータである。回転数の範囲は、駆動部4と同様な範囲に設定されている。

また、駆動部4Aは、制御ユニット6と電気的に接続され、制御ユニット6から制御信号に基づいて、回転の開始および停止の制御、ならびに回転速度の制御が可能になっている。

【0057】

薄膜成膜装置1Aでは、回転保持部2Aのチャック2aに保持された被成膜体50を被成膜面50a上の点Pに向けて測定光L0を照射し、被成膜面50a上の成膜材料11からの反射光の光量を測定する。

このため、本実施形態における光ファイバ10および光源9は、回転保持部2Aに保持された被成膜体50の上方に配置している。そして、光ファイバ10のファイバ端面10a(図7では図示略)から出射される測定光L0を集光し照明光束を形成する照明レンズ20を光ファイバ10の先端側に備えている。

照明レンズ20は、照明光束の中心が点Pに向かうように位置調整して配置されている。

また、本実施形態における受光レンズ8は、点Pを中心として反射される照明光束の反射光の反射方向と同軸となるように配置されている。

なお、図7は模式図のため、被成膜面50aに対する測定光L0が入射角を誇張して描いているが、入射角は0°に近い大きさ、例えば±5°以内に設定している。このため、本実施形態では、被成膜面50aの反射率測定において、反射角の角度依存性は無視することができる。

【0058】

次に、薄膜成膜装置1Aの動作について、本実施形態の薄膜成膜方法を中心として、上記第1の実施形態と異なる点を中心に説明する。

図8は、本発明の第2の実施形態に係る薄膜成膜装置における光学特性値の目標値について説明するためのグラフである。図8の横軸は波長(nm)、縦軸は反射率(%)である。

【0059】

薄膜成膜装置1Aによって、被成膜面50a上に成膜材料11の薄膜を成膜するには、図4に示すフローチャートにしたがって、上記第1の実施形態と略同様にして、ステップS1からS6の各ステップを実行することにより成膜を行う。以下、上記第1の実施形態と異なる点を中心に説明する。

【0060】

まず、本実施形態のステップS1では、被成膜体50を回転保持部2Aに保持させて、光ファイバ10から出射され照明レンズ20によって形成された照明光束である測定光L0を、被成膜体50上の点Pに照射し、その反射光を受光レンズ8で集光して、光ファイバ7によって制御ユニット6に導光し、測光部13によって受光量を測定する。

本実施形態では、被成膜面50aでの反射率の変化を用いるため、被成膜面50aの反射率Rλを上記第1の実施形態と同様にして上記式(2)、(3)から算出し、被成膜面50aで反射された測定光の分光光量を(Rλ/100)で割って、波長ごとの基準光量を求める。そしてこの基準光量を記憶部15に記憶させる。このように本実施形態では、測光部13は分光測定器を備えているため、基準光量は波長ごとの分光光量が記憶される。

基準光量の測定は、同一条件の成膜を行う場合でも、光源9の経時的な光量変化により変わってしまうため、上記第1の実施形態と同様に、成膜毎に行うことが望ましい。

【0061】

本実施形態のステップS2は、上記第1の実施形態のステップS2と同様のステップである。

【0062】

次に、本実施形態のステップS3は、制御部14が、駆動部4Aに駆動開始する制御信号を送出する以外は、上記第1の実施形態のステップS3と同様のステップである。

【0063】

次に、本実施形態のステップS4では、光学特性値として反射率を測定する。

制御部14は、駆動部4Aに駆動を開始する制御信号を送出した後に、測光部13に反射率測定を開始する制御信号を送出する。これにより、測光部13は、制御部14から測定を停止する制御信号が送出されるまでは、予め定められたサンプリング時間で、特定の波長における反射率測定を繰り返す。

本実施形態の例では、測光部13の分光測定器によって測定されたλ1=520(nm)における受光光量を記憶部15に記憶された基準光量で割って反射率を算出し、順次、制御部14に送出する。

反射率が制御部14に送出されると、ステップS4が終了し、本実施形態のステップS5に移行する。

【0064】

被成膜面50a上に成膜材料11による目標膜厚t0の薄膜が形成された場合の分光反射率は、分光透過率との和が100%となる関係にあるため、図8に示すグラフの曲線101のようになっている。

すなわち、曲線101は、波長370nmで透過率3.9%となり、波長370nmから波長520nm(=λ1)に向かって反射率が単調に減少し、波長520nmで極小の反射率0%となり、波長520nmから波長750nmに向かって、反射率が単調に増大し、波長750nmで透過率2.1%となる下に凸の滑らかな曲線である。

このように、成膜材料11の目標膜厚t0の薄膜は、上記第1の実施形態と同様、波長520nmに対しては反射防止膜になっている。

薄膜の膜厚が、目標膜厚t0からずれていると、上記第1の実施形態で説明したのと同様に、曲線101がシフトすることから、波長λ1における反射率と成膜材料11の膜厚との間には対応関係がある。

したがって、上記第1の実施形態の場合と同様に、分光反射率のシミュレーション結果から、反射率が0%〜0.025%になれば、目標膜厚t0の±2%に相当する膜厚範囲に入ることが分かる。実質的には、上限値の0.025%以下になっているかどうかを判定すれば充分である。

【0065】

次に、本実施形態のステップS5では、測光部13から制御部14に送出された反射率の測定結果を、記憶部15に記憶された反射率の目標値と比較する以外は、上記第1の実施形態のステップS5と同様なステップである。

薄膜の形成に要する時間は、成膜材料11の材質、駆動部4Aの回転数が変わらないため、上記第1の実施形態の場合と同様である。

したがって、本実施形態は、反射率の極小値をとる特定の波長を測定光L0の波長として、目標数値範囲の下限値を反射率の極小値とし、上限値を反射率の極小値よりも大きな反射率に設定した場合の例になっている。このような極小値の近傍で判定する場合、上限値以下になっていることを判定すれば充分である。

【0066】

本実施形態のステップS6は、制御部14が、駆動部4Aに駆動を停止する制御信号を送出する以外は、上記第1の実施形態のステップS6と同様のステップである。

【0067】

ステップS6が終了し、回転保持部2の回転が停止したら、成膜材料11の材質に応じて上記第1の実施形態と同様に、必要な硬化処理等を行う。

以上で、本実施形態の薄膜成膜方法が終了する。

【0068】

本実施形態の薄膜成膜装置1Aは、光学測定値として反射率を採用する場合に上記第1の実施形態の薄膜成膜装置1と同様に成膜材料11の薄膜を成膜することができる例になっている。このため、薄膜成膜装置1と同様に、ウエットプロセスによって薄膜を成膜する際に、成膜の繰り返しにおける膜厚ばらつきを抑制することができる。

【0069】

また、反射率測定では、測定光L0を照射する光ファイバ10等を裏面50b側に配置する必要がないため、回転保持部2A内に貫通孔2bなどの、光ファイバ10を配置する形状を設けることなく測定を行うことができる。

このため、薄膜成膜装置1Aの装置構成が簡素化される。また、回転保持部2Aのダイレクト駆動も容易となり、小型化が可能である。

また、測定光L0を、被成膜面50a側に照射するため、被成膜面50aの外周側など、裏面50b側からみると回転保持部2Aに遮られる位置であっても、反射率を測定することが可能となる。このため、反射率の測定位置の選択自由度が増大する。

また、反射率測定では、裏面50bの光学特性の影響を受けずに光学特性値を測定できるため、例えば、裏面50bの光学特性値がばらつくような場合にも、薄膜の光学特性を精度よく測定することができる。

【0070】

[変形例]

次に本実施形態の変形例に係る薄膜成膜方法について説明する。

本変形例の薄膜成膜方法は、上記第2の実施形態の薄膜成膜方法における判定工程の変形例である。

本変形例では、判定工程において、特定の1つの波長に対する光学特性値のみを目標値と比較するのではなく、上記のステップS4において測定された、反射率の分光スペクトルが予め設定された分布許容範囲内にあるかどうかを判定するようにした方法である。

分布許容範囲は、例えば、2箇所以上の波長に対して、それぞれ光学特性値に目標値を設定することで与えられる。許容範囲を設定する波長、および使用する波長数は、目標膜厚t0における分光スペクトルの形状に応じて適宜設定することができる。測光部13は、分光スペクトルを測定するため、測定に用いる波長は、測定分解能の範囲かつ測定波長域の範囲で自由に選択することができる。

また、分布許容範囲を設定する波長範囲は、分光スペクトルの形状や、薄膜の使用波長範囲に応じて適宜設定することができる。例えば、可視波長域で用いる薄膜の場合、可視波長域に含まれる波長範囲、例えば、400nmから700nmの範囲に設定することが好ましい。

【0071】

例えば、図3に示す曲線101のような分光スペクトルでは、判定に用いる波長として、400nm、450nm、500nm、550nm、600nm、650nm、700nmの7つの波長を用いる場合、膜厚を目標膜厚t0の±2%にするためには、下記の表1に示すような反射率目標値を設定すればよい。

【0072】

【表1】

【0073】

本変形例によるステップS4では、測光部13は、反射率として、分光スペクトルデータを算出して制御部14に送出する。

そして、ステップS5では、制御部14は、判定に用いる7つの波長による反射率のすべてが、上記の表1の反射率目標値に達したとき、ステップS6に移行し、それ以外では、ステップS4に移行する。

【0074】

本変形例の方法によれば、特定の波長範囲にわたる複数の波長に対する光学特性値の目標値が与えられるため、分光光学特性に対応する目標膜厚に達したことを、より確実に判定することができる。また、薄膜の分光光学特性の形状自体を検証できるため、成膜された薄膜の分光光学特性が許容範囲内にあることも同時に確かめられる。このため、成膜される膜厚の品質管理が容易となる。

【0075】

[第3の実施形態]

本発明の第3の実施形態に係る薄膜成膜装置について説明する。

図9は、本発明の第3の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。図10は、本発明の第3の実施形態に係る薄膜成膜装置で成膜される被成膜体と測定位置との関係を示す模式的な平面図である。

【0076】

本実施形態の薄膜成膜装置1Bは、被成膜体50の中心Oからの距離が異なる2箇所で、光学特性値を測定する場合の例であり、図9に示すように、上記第1の実施形態の薄膜成膜装置1に、光源9B、光ファイバ10B、受光レンズ8B、光ファイバ7Bを追加し、制御ユニット6に代えて、制御ユニット6Bを備える。

以下では、上記第1の実施形態と異なる点を中心に説明する。なお、成膜材料11、被成膜体50、成膜すべき膜厚の条件等も、上記第1の実施形態に用いたのと同じ例で説明する。

【0077】

光源9B、光ファイバ10B、受光レンズ8B、光ファイバ7Bは、被成膜面50a上において被成膜体50の中心Oに対して距離D2/2(ただし、0<D2<D1)だけ離間した点PBにおける透過率測定を行うための装置部分であり、それぞれ上記第1の実施形態の光源9、光ファイバ10、受光レンズ8、光ファイバ7とまったく同様の構成を有し、配置位置のみが異なる。

本実施形態では、一例として、D2=10(mm)としている。また、点PBの周方向の位置は、適宜設定することができるが、本実施形態では、一例として、中心Oを挟んで、点Pと対向する位置に設定されている。

したがって、光ファイバ10Bのファイバ端面10aの平面視の位置は、図10に示すように、ファイバ端面10aの中心が、点PBと鉛直方向において重なる位置に設定されている。

また、受光レンズ8Bは、受光レンズ8Bの光軸が被成膜面50a上の点PBを通る鉛直軸に整列するように配置されており、光ファイバ10Bのファイバ端面10aと受光レンズ8Bとは、回転保持部2に保持された被成膜体50を挟んで対向して配置されている。

また、光源9Bは、回転保持部2の下方側で、光源9と離れた適宜位置に配置されている。

また、光ファイバ7Bは、受光レンズ8Bによって集光された光を制御ユニット6Bに導く導光手段であり、一方のファイバ端面が受光レンズ8Bの集光位置に配置され、他方のファイバ端面が制御ユニット6Bの後述する測光部13B(図3参照)に接続されている。

【0078】

以下では、光源9、光ファイバ10、受光レンズ8、光ファイバ7を第1測定光学系、光源9B、光ファイバ10B、受光レンズ8B、光ファイバ7Bを第2測定光学系と称する場合がある。

【0079】

制御ユニット6Bは、点Pにおける第1測定光学系による透過率測定に加えて点PBにおける第2測定光学系による透過率測定を行うために必要な変更を制御ユニット6に施したものであり、図3に示すように、上記第1の実施形態の測光部13、制御部14に代えて、測光部13B、制御部14Bを備える。

測光部13Bは、測光部13と同様の透過率の算出を光ファイバ7、7Bからそれぞれ導光された光の光量測定と、透過率の算出とを、それぞれ独立に行えるようにしたものである。

制御部14Bは、光源9に加えて、光源9Bもオンオフ制御を行うとともに、測光部13Bから送出される2つの透過率と、記憶部15に記憶された透過率の目標値とを比較し、測光部13Bから送出される2つの透過率が両方とも目標値に達したとき駆動部4による駆動を停止する制御を行う。

【0080】

薄膜成膜装置1Bによって、被成膜面50a上に成膜材料11の薄膜を成膜するには、予め、上記第1の実施形態と同様にして、第1測定光学系の基準光量を測定するとともに、第2測定光学系の基準光量を測定し、それぞれ測光部13Bによって記憶部15に記憶させる。

【0081】

基準光量の測定後、図4に示すフローチャートにしたがって、上記第1の実施形態と略同様にして、ステップS1からS6の各ステップを実行することにより成膜を行う。

上記第1の実施形態と異なるのは、第1測定光学系と第2測定光学系とによって、2箇所に対応して2つの透過率が測定される点のみである。このため、本実施形態のステップS1、S2、S3、S4の説明は省略する。

【0082】

本実施形態のステップS5では、制御部14Bは、測光部13Bから送出される2つの透過率を、記憶部15に記憶されている目標数値範囲である透過率許容範囲と比較し、両方の透過率が目標数値範囲内である場合には、ステップS6に移行する。

また、いずれかの透過率が目標数値範囲外である場合には、ステップS4に移行する。

【0083】

本実施形態のステップS6は、上記第1の実施形態のステップS6と同様のステップである。

ステップS6が終了し、回転保持部2の回転が停止したら、成膜材料11の材質に応じて上記第1の実施形態と同様に、必要な硬化処理等を行う。

以上で、本実施形態の薄膜成膜方法が終了する。

【0084】

本実施形態の薄膜成膜装置1Bは、測定位置が回転の径方向において異なる複数の透過率を測定し、これらの透過率がすべて目標値に達している場合に回転を停止するため、測定箇所の1箇所の場合に比べて、膜厚の場所によるばらつきをより確実に抑制することができる。このため、膜厚の精度を向上することができる。

【0085】

[第4の実施形態]

本発明の第4の実施形態に係る薄膜成膜方法について説明する。

図11は、本発明の第4の実施形態に係る薄膜成膜方法を用いて製造される光学素子の一例を示す模式的な断面図である。図12は、本発明の第4の実施形態に係る薄膜成膜方法を説明するフローチャートである。図13、14、15は、それぞれ本発明の第4の実施形態に係る薄膜成膜方法における第1層目、第2層目、第3層目の成膜時の光学特性値の目標値について説明するためのグラフである。各図の横軸は波長(nm)、縦軸は反射率(%)である。

【0086】

本実施形態の薄膜成膜方法は、上記第2の実施形態の薄膜成膜装置1Aを用いて、被成膜体の被成膜面に多層薄膜を成膜する方法である。

図11に、本方法によって製造される光学素子の一例である平面ガラス素子60の断面構造を示す。

平面ガラス素子60は、直径25mmのガラス基板である被成膜体50Cの一方の面を被成膜面50aとして、被成膜面50aから順に、第1薄膜層11a、第2薄膜層11b、第3薄膜層11cが積層された部材である。第1薄膜層11a、第2薄膜層11b、第3薄膜層11cは、それぞれ、液状の成膜材料11A、11B、11C(図7参照)を本方法によりスピンコートした後、硬化された薄膜層である。

本実施形態では、これらの第1薄膜層11a、第2薄膜層11b、第3薄膜層11cにより、波長420nmから680nmの範囲で、例えば反射率が0.5%以下となる反射防止膜を形成している。

【0087】

このような平面ガラス素子60を製造するため、本実施形態では、被成膜体50Cとして、S−BSL7(商品名;株式会社オハラ製、nd=1.52)を採用している。

また、成膜材料11A、11B、11Cの材質としては、それぞれ、オグソールEA−F5503(商品名;大阪ガスケミカル株式会社製、n520=1.62)、酸化チタンを含有するトリメチロールプロパントリアクリレート(n520=1.95)、上記第1の実施形態と同様の中空シリカを含有する重合性化合物塗布剤を採用している。

成膜材料11A、11B、11Cの目標膜厚をそれぞれt0A、t0B、t0Cとすると、t0A=78.1(nm)、t0B=131.2(nm)、t0C=95.0(nm)である。また、膜厚の許容範囲は、各目標膜厚t0A、t0B、t0Cに対してそれぞれ±2%である。

【0088】

本実施形態の薄膜成膜方法は、図12に示すステップS10〜S15を、順次、行う方法である。

ステップS10は、被成膜体50Cの被成膜面50aに、成膜材料11Aによる薄膜を形成する成膜工程である。この薄膜は、目標膜厚t0Aの±2%の膜厚に形成する。

本工程は、上記第2の実施形態の薄膜成膜方法において、被成膜体50、成膜材料11に代えて、被成膜体50C、成膜材料11Aを用いて、図4に示すステップS1〜S6を行う工程である。以下、上記第2の実施形態と異なる点を中心に簡単に説明する。

【0089】

ステップS2で滴下する成膜材料11Aの量は、0.1mLとした。

ステップS3における駆動部4Aの回転数は、5000rpmとした。

ステップS5における反射率の目標値は、成膜材料11Aの目標膜厚t0Aおよびその許容範囲に対応した目標値とした。

目標値の設定は、図13に曲線102で示すような被成膜面50a上に目標膜厚t0Aの成膜材料11Aが成膜された場合の分光反射率特性に基づいて行う。

曲線102は、波長350nmで反射率が5.55%、波長520nm(=λ1)で、反射率が6.4944%の極大値をとり、波長750nmで反射率が6.02%となる、上に凸の滑らかな曲線である。

このような分光反射率特性では、目標値としては、波長λ1の反射率で、6.493%以上とすればよい。

このため、本工程のステップS4では、測光部13は、波長λ1の反射率を制御部14に送出する設定としている。

【0090】

本工程を上記の例で実施したころ、反射率が目標値に達するまでの時間は、回転駆動開始から約8秒であった。このため、回転駆動を開始してから、約8秒後に、ステップS6が実行された。これにより、ステップS10が終了する。

【0091】

次に、ステップS11を行う。本ステップは、成膜材料11Aを硬化させて第1薄膜層11aを形成する硬化工程である。

本実施形態の例では、回転保持部2Aの停止後、被成膜体50Cに高圧水銀灯(ウシオ電機株式会社製SP−9)で波長365nm、照度1000mJ/cm2の紫外線(UV光)を照射して硬化させる。

以上で、ステップS11が終了する。

【0092】

次にステップS12を行う。本ステップは、第1薄膜層11aが形成された被成膜体50Cの第1薄膜層11a上に、成膜材料11Bによる薄膜を形成する成膜工程である。この薄膜は、目標膜厚t0Bの±2%の膜厚に形成する。

本工程は、上記第2の実施形態の薄膜成膜方法において、被成膜体50、成膜材料11に代えて、第1薄膜層11aが形成された被成膜体50C、成膜材料11Bを用いて、図4に示すステップS1〜S6を行う工程である。したがって、上記第2の実施形態の説明における被成膜面50aは、第1薄膜層11aの上面に読み替える。以下、上記第2の実施形態と異なる点を中心に簡単に説明する。

【0093】

ステップS2で滴下する成膜材料11Bの量は0.1mLとした。

ステップS3における駆動部4Aの回転数は4500rpmとした。

ステップS5における反射率の目標値は、成膜材料11Bの目標膜厚t0Bおよびその許容範囲に対応した目標値とした。

目標値の設定は、図14に曲線103で示すような第1薄膜層11a上に目標膜厚t0Bの成膜材料11Bが成膜された場合の分光反射率特性に基づいて行う。

曲線103は、波長420nmで反射率が9.59%、波長520nm(=λ1)で、反射率が6.4944%の極小値をとり、波長680nmで反射率が9.91%となる、下に凸の滑らかな曲線である。

このような分光反射率特性では、目標値としては、波長λ1の反射率で、6.520%以下とすればよい。

このため、本工程のステップS3では、測光部13は、波長λ1の反射率を制御部14に送出する設定としている。

【0094】

本工程を上記の例で実施したころ、反射率が目標値に達するまでの時間は、回転駆動開始から約9秒であった。このため、回転駆動を開始してから、約9秒後に、ステップS5が実行された。これにより、ステップS12が終了する。

【0095】

次に、ステップS13を行う。本ステップは、成膜材料11Bを硬化させて第2薄膜層11bを形成する硬化工程である。

本実施形態の例では、回転保持部2Aの停止後、被成膜体50Cに高圧水銀灯(ウシオ電機株式会社製SP−9)で波長365nm、照度1000mJ/cm2の紫外線を照射して硬化させる。

以上で、ステップS13が終了する。

【0096】

次にステップS14を行う。本ステップは、第1薄膜層11a、第2薄膜層11bが形成された被成膜体50Cの第2薄膜層11b上に、成膜材料11Cによる薄膜を形成する成膜工程である。この薄膜は、目標膜厚t0Cの±2%の膜厚に形成する。

本工程は、上記第2の実施形態の薄膜成膜方法において、被成膜体50、成膜材料11に代えて、第1薄膜層11a、第2薄膜層11bが形成された被成膜体50C、成膜材料11Cを用いて、図4に示すステップS1〜S6を行う工程である。したがって、上記第2の実施形態の説明における被成膜面50aは、第2薄膜層11bの上面に読み替える。以下、上記第2の実施形態と異なる点を中心に簡単に説明する。

【0097】

ステップS2で滴下する成膜材料11Cの量は0.1mLとした。

ステップS3における駆動部4Aの回転数は3000rpmとした。

ステップS5における反射率の目標値は、成膜材料11Cの目標膜厚t0Cおよびその許容範囲に対応した目標値とした。

目標値の設定は、図15に曲線104で示すような第2薄膜層11b上に目標膜厚t0Cの成膜材料11Cが成膜された場合の分光反射率特性に基づいて行う。

曲線104は、波長380nmで反射率が2.84%となり、波長440nm(=λ2)に向かって単調に減少して、波長λ2で反射率0.0302%の極小値をとり、増大に転じてから、波長540nm(=λ2)で反射率0.1916%の極大値をとり、減少に転じてから、波長620nm(=λ4)で反射率0.0222%の極小値をとり、増大に転じて、波長750nmで反射率が1.43%となる、滑らかなW字状の曲線である。

このような分光反射率特性では、目標値としては、波長λ2およびλ3の反射率で、0.080%以下とすればよい。

このため、本工程のステップS3では、測光部13は、波長λ2、λ3の反射率を制御部14に送出する設定としている。

【0098】

本工程を上記の例で実施したころ、反射率が目標値に達するまでの時間は、回転駆動開始から約10秒であった。このため、回転駆動を開始してから、約10秒後に、ステップS5が実行された。これにより、ステップS14が終了する。

【0099】

次に、ステップS15を行う。本ステップは、成膜材料11Cを硬化させて第3薄膜層11cを形成する硬化工程である。

本実施形態の例では、回転保持部2Aの停止後、被成膜体50Cを取り外し、あらかじめ200℃に加熱しておいた乾燥炉に10分間投入して硬化させる。

以上で、ステップS15が終了する。

このようにして、平面ガラス素子60を製造することができる。

【0100】

本実施形態の薄膜成膜方法によれば、多層薄膜であっても、各層について成膜工程と硬化工程を順次行い、各成膜工程を上記第2の実施形態と同様にして行うことで、各層の薄膜の膜厚がばらつくことを抑制することができる。したがって、多層薄膜の全体としての膜厚ばらつきや、薄膜の光学特性のばらつきも抑制することができる。

【0101】

なお、上記の説明では、光源9が白色光であり、測光部13が分光測定器を含む構成である場合の例で説明したが、予め光学測定の測定に用いる波長光が決まっている場合には、その波長に対応した単数または複数の単色光源と、受光素子とを備える構成としてもよい。

【0102】

また、上記の説明では、成膜材料の硬化を乾燥炉による加熱によって行う場合とUV光を照射によって行う場合の例で説明したが、硬化方法は、成膜材料の特性に応じて適宜設定することができる。また、室温で硬化する成膜材料の場合には、硬化工程は省略することができる。

【0103】

また、上記第2の実施形態の変形例の説明では、判定に用いる波長として、一定の波長間隔を有する複数の波長を用いた場合の例で説明したが、分光光学特性の変化によっては、波長間隔を適宜広くしたり、狭くしたりしてもよい。また、分光スペクトルの分解能に等しい波長間隔として、分光スペクトルの形状全体を判定対象としてもよい。

【0104】

また、上記の説明では、ステップS3において被成膜体が回転してから行うものとして説明したが、光学特性の測定は被成膜体の回転の停止タイミングを判定できればよいため、光学特性の測定が、少なくともステップS3、S5の間に行われていればよい。したがって、光学特性の測定自体はステップS3を行う前から継続して行うようにしてもよい。

【0105】

また、上記第2の実施形態の説明では、回転保持部2Aとして回転保持部2から貫通孔2bを削除した構成を採用した例で説明したが、反射率の測定に影響しないようであれば、貫通孔2bを備えた構成としてもよい。すなわち、上記第2の実施形態における回転保持部2Aおよび駆動部4Aからなる構成は、上記第1の実施形態と同様に、回転保持部2、駆動部4、および駆動伝達部3からなる構成としてもよい。

【0106】

また、上記の実施形態で説明したすべての構成要素は、本発明の技術的思想の範囲で適宜組み合わせたり、削除したりして実施することができる。

例えば、上記第1の実施形態の構成に上記第2の実施形態における光源9、光ファイバ10、および照明レンズ20を追加し、必要に応じて、透過率の測定と、反射率の測定とを切り替えたり、同時並行して行ったりする構成としてもよい。

【符号の説明】

【0107】

1、1A 薄膜成膜装置

2、2A 回転保持部

3 駆動伝達部

4、4A 駆動部

5 材料供給部

5a 材料滴下部

6 制御ユニット

7、10 光ファイバ(光学特性測定部)

8 受光レンズ(光学特性測定部)

9 光源(光学特性測定部)

11、11A、11B、11C 成膜材料

13 測光部(光学特性測定部)

14 制御部(回転制御部)

15 記憶部

50 被成膜体

50a 被成膜面

110 薄膜

L0、LT1 測定光

t0、t0A、t0B、t0C 目標膜厚

【技術分野】

【0001】

本発明は、薄膜成膜装置および薄膜成膜方法に関する。

【背景技術】

【0002】

従来、薄膜を形成する場合、真空蒸着法やスパッタ法などのドライプロセスが用いられている。しかし、レンズなど有限の曲率を持った被成膜体に薄膜を形成する場合、ドライプロセスでは薄膜を形成する薄膜形成粒子の入射角度が被成膜面の曲率によって変化するため、膜厚が均一な薄膜を形成することが難しいという問題がある。また、大面積の成膜を行う場合にも薄膜形成粒子の分布にバラツキが生じやすいため、膜厚が不均一になりやすいという問題がある。さらに、ドライプロセスでは、大気雰囲気で成膜することができないため、真空チャンバーなどが必要となり、装置が大型化するという問題もある。

このため、ドライプロセスに代えて、有限の曲率を有する被成膜面や大面積の被成膜面でも膜厚の均一性が得られやすく、大気雰囲気でも成膜が可能な湿式法(ウエットプロセス)を用いた薄膜成膜方法が提案されている。ウエットプロセスとは、スピンコート法、ディップ法、スプレー法、ロールコート法などにより、液体を基板に塗布して乾燥・熱処理することにより成膜する方法である。

例えば、スピンコート法では、液状の薄膜形成材料を被成膜体上に滴下し、被成膜体を高速回転させる。滴下された薄膜形成材料は、遠心力によって短時間のうちに被成膜体に沿って拡がり、均一膜厚の薄膜が形成される。このとき、膜厚は、被成膜体の回転数、薄膜形成材料の種類、濃度、粘度、滴下量、温湿度環境等によって決定される。

ただし、膜厚の絶対値は、成膜時における被成膜体の回転数のばらつき、薄膜形成材料の濃度の経時変化、温湿度環境の変化等によって変化しやすい。

このようなウエットプロセスにおける膜厚制御を行う方法として、特許文献1には、半導体ウェハに塗布するフォトレジストの膜厚を制御する塗布膜厚制御方法において、半導体ウェハにフォトレジストを塗布する塗布ユニットから半導体ウェハにフォトレジストを塗布した所定の塗布条件の異なる所定数の各サンプルについての塗布条件に係る情報を取得するとともに、前記各サンプルについての膜厚に係る情報を取得することにより、所定の塗布条件及びこれに対応する膜厚についてプロットし、このプロットに基づいて所定の塗布条件及びこれに対応する膜厚について近似曲線を作成する工程と、前記近似曲線に基づいて予め目標値として設定されているフォトレジストの膜厚に対応する所定の塗布条件に係る補正値を計算する工程と、計算された所定の塗布条件に係る補正値に基づいて前記塗布ユニットの所定の塗布条件を制御する制御信号を生成する工程と、を含むことを特徴とする塗布膜厚制御方法が記載されている。

特許文献1における塗布条件に係る補正は、半導体ウェハを回転させるモータの回転数を補正している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−373843号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような従来の薄膜成膜装置および薄膜成膜方法には以下のような問題があった。

特許文献1に記載の技術では、サンプルを作製して膜厚を測定してから被成膜体である半導体ウェハを回転させるモータの回転数に補正をかけるため、回転数の変化により膜厚が変化することは防止されるものの、薄膜形成材料の液体濃度や粘度の経時変化や成膜環境の変化の影響による膜厚の変化を防止することはできない。このため、被成膜体を代えて成膜を繰り返す場合、経時的に薄膜形成材料の液体濃度が変化したり、成膜環境の温湿度が変動したりすると膜厚がばらついてしまうという問題がある。

【0005】

本発明は、上記のような問題に鑑みてなされたものであり、ウエットプロセスによって薄膜を成膜する際に、成膜の繰り返しにおける膜厚ばらつきを抑制することができる薄膜成膜装置および薄膜成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明の薄膜成膜装置は、被成膜体上に液状の薄膜形成材料を供給し、前記被成膜体を回転させて前記薄膜形成材料による薄膜を形成する薄膜成膜装置であって、前記被成膜体を保持して回転させる回転保持部と、該回転保持部の回転によって前記被成膜体上で薄層化される前記薄膜形成材料に測定光を照射して、前記薄膜形成材料を含む前記被成膜体の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定部と、該光学特性測定部で測定された前記光学特性値が予め記憶された前記薄膜の目標膜厚に対応する目標値に達したときに前記回転保持部の回転駆動を停止する回転制御部と、を備える構成とする。

【0007】

また、本発明の薄膜成膜装置では、前記光学特性測定部は、前記測定光として多色光を照射し、該多色光に含まれる複数の波長においてそれぞれ前記光学特性値を測定し、前記回転制御部は、前記複数の波長にそれぞれ対応して前記目標値が予め記憶され、前記光学特性測定部で測定された複数の前記光学特性値のすべてが、それぞれの波長に対応する前記目標値に達したときに、前記回転保持部の回転駆動を停止することが好ましい。

【0008】

また、本発明の複数の波長においてそれぞれ光学特性値を測定する薄膜成膜装置では、前記複数の波長は、400nm以上700nm以下の範囲に含まれることが好ましい。

【0009】

また、本発明の複数の波長においてそれぞれ光学特性値を測定する薄膜成膜装置では、前記光学特性測定部は、前記光学特性値を400nm以上700nm以下の波長範囲を含む分光スペクトルとして測定し、前記回転制御部は、前記目標値として、前記薄膜の目標膜厚に対応する前記分光スペクトルの分布許容範囲を記憶したことが好ましい。

【0010】

本発明の薄膜成膜方法は、被成膜体上に液状の薄膜形成材料を供給し、前記被成膜体を回転させて前記薄膜形成材料による薄膜を形成する薄膜成膜方法であって、前記被成膜体上に前記薄膜形成材料を供給した後に、前記被成膜体の回転駆動を開始する工程と、前記被成膜体の回転によって前記被成膜体上で薄層化される前記薄膜形成材料に測定光を照射して、前記薄膜形成材料を含む前記被成膜体の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定工程と、該光学特性測定工程で測定された前記光学特性値が、予め記憶された前記薄膜の目標膜厚に対応する目標値に達したかどうかを判定する判定工程と、該判定工程における前記光学特性値が前記目標値に達したとの判定に基づいて前記成膜体の回転駆動を停止する工程と、を備える方法とする。

【発明の効果】

【0011】

本発明の薄膜成膜装置および薄膜成膜方法によれば、回転により被成膜体上で薄層化される薄膜形成材料の光学特性値を測定し、光学特性値が目標膜厚に対応する目標値に達してから成膜体の回転駆動を停止するため、ウエットプロセスによって薄膜を成膜する際に、成膜の繰り返しにおける膜厚ばらつきを抑制することができるという効果を奏する。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。

【図2】本発明の第1の実施形態に係る薄膜成膜装置で成膜される被成膜体と測定位置との関係を示す模式的な平面図である。

【図3】本発明の第1の実施形態に係る薄膜成膜装置の制御ユニットの機能構成を示す機能ブロック図である。

【図4】本発明の第1の実施形態に係る薄膜成膜方法を説明するフローチャートである。

【図5】本発明の第1の実施形態に係る薄膜成膜装置における膜厚の測定原理について説明する模式図である。

【図6】本発明の第1の実施形態に係る薄膜成膜装置における光学特性値の目標値について説明するためのグラフである。

【図7】本発明の第2の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。

【図8】本発明の第2の実施形態に係る薄膜成膜装置における光学特性値の目標値について説明するためのグラフである。

【図9】本発明の第3の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。

【図10】本発明の第3の実施形態に係る薄膜成膜装置で成膜される被成膜体と測定位置との関係を示す模式的な平面図である。

【図11】本発明の第4の実施形態に係る薄膜成膜方法を用いて製造される光学素子の一例を示す模式的な断面図である。

【図12】本発明の第4の実施形態に係る薄膜成膜方法を説明するフローチャートである。

【図13】本発明の第4の実施形態に係る薄膜成膜方法における第1層目の成膜時の光学特性値の目標値について説明するためのグラフである。

【図14】本発明の第4の実施形態に係る薄膜成膜方法における第2層目の成膜時の光学特性値の目標値について説明するためのグラフである。

【図15】本発明の第4の実施形態に係る薄膜成膜方法における第3層目の成膜時の光学特性値の目標値について説明するためのグラフである。

【発明を実施するための形態】

【0013】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0014】

[第1の実施形態]

本発明の第1の実施形態に係る薄膜成膜装置について説明する。

図1は、本発明の第1の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。図2は、本発明の第1の実施形態に係る薄膜成膜装置で成膜される被成膜体と測定位置との関係を示す模式的な平面図である。図3は、本発明の第1の実施形態に係る薄膜成膜装置の制御ユニットの機能構成を示す機能ブロック図である。

【0015】

本実施形態の薄膜成膜装置1は、図1に示すように、被成膜体50上に液状の成膜材料11(薄膜形成材料)を供給し、被成膜体50を回転させて液状の成膜材料11による薄膜を形成する装置である。

被成膜体50としては、表面に配置された成膜材料11を遠心力によって薄層化できる面形状を有する被成膜面50aが形成されていれば特に限定されない。例えば、被成膜面50aとして平滑な平面を有するガラス基板や、被成膜面50aとして曲率半径が大きい凸面や凹面のレンズ面や反射面が形成された光学素子基材を採用することができる。曲率半径の大きさとしては、例えば、3mmから無限大(平面)が好適である。

また、被成膜体50の材質としては、本実施形態では、光透過性を有するガラスや合成樹脂などが好適である。

また被成膜体50の外形状は特に限定されない。

以下では、被成膜体50の一例として、外径D0(図2参照)が25mm、厚さが1mmの平滑な円板であるガラス基板の例で説明する。被成膜体50の材質としては、一例として、S−LAH58(商品名;株式会社オハラ製、nd=1.88)の場合で説明する。

ここで、「nd」は、d線における屈折率である。また、以下では、特定の波長λにおける屈折率は、波長λをnmで測った数値として「nλ」と表記する。

【0016】

成膜材料11は、被成膜面50aに薄膜を形成する材料であり、膜厚に対応して光学特性が変化する材料であれば、適宜の材質を採用することができる。光学特性の例としては、反射率、透過率、およびそれらの分光特性を挙げることができる。

薄膜の種類の例としては、被成膜面50aの反射率、透過率、偏光特性等の光学特性を変更するために形成される光学薄膜、例えば、反射防止膜、反射膜、半透過膜、波長選択膜、偏光膜、光吸収膜等を挙げることができる。

また、薄膜の種類と他の例としては、被成膜面50aの機械的、物理的、電気的な特性を変更する薄膜であって、高精度な膜厚管理を行う必要がある薄膜を挙げることができる。このような薄膜の例としては、光学素子において、機能上、光を透過させたり反射させたりする光学面に用いられるハードコート膜、帯電防止膜、導電膜、撥水膜、撥膜油等を挙げることができる。

以下では、一例として、成膜材料11の材質として、低屈折率材料である中空シリカを含有する重合性化合物塗布剤(n520=1.36)を用いて、被成膜面50a上に目標膜厚t0が95.6nmである単層の薄膜を形成する場合の例で説明する。

この薄膜は、後述するように、波長520nmにおいて、干渉を起こして反射光成分が相殺され、反射防止膜として機能するものである。

なお、成膜材料11の膜厚が硬化後に変化する場合には、目標膜厚t0は、硬化後に必要な膜厚が得られる膜厚に設定する。

【0017】

薄膜成膜装置1の概略構成は、回転保持部2、駆動部4、駆動伝達部3、材料供給部5、光源9、光ファイバ10、受光レンズ8、光ファイバ7、および制御ユニット6を備える。

【0018】

回転保持部2は、被成膜体50を保持して回転させるものである。本実施形態の回転保持部2は、被成膜体50の中心軸Cが鉛直軸に整列し、被成膜面50aが上向きとなるように被成膜体50を支持し、中心軸Cを回転の中心軸線として、被成膜体50を回転できるようになっている。

このため、回転保持部2は、中心に貫通孔2bを有する円筒状に形成され、不図示の軸受によって鉛直軸回りに回転可能に支持されている。回転保持部2の上端部には、被成膜体50の裏面50bの外周部を下方から受けるとともに被成膜体50の側面を径方向に着脱可能に保持するチャック2aが設けられている。

【0019】

駆動部4は、回転保持部2を回転させるものであり、本実施形態では、DCモータを採用している。駆動部4は、制御ユニット6と電気的に接続され、制御ユニット6から制御信号に基づいて、回転駆動の開始および停止の制御、ならびに回転速度の制御が可能になっている。

なお、本実施形態における回転駆動の停止の制御とは、回転駆動力の供給を停止する制御を意味する。このため、回転駆動の停止とともに、回転保持部2は減速を開始するが、ただちに停止することはない。完全な停止に要する時間を短縮するため、駆動部4は適宜のブレーキを備えていてもよい。

駆動部4の定常回転数は、成膜材料11の粘性等に応じて適宜設定すればよく、例えば、3000rpmから5000rpmの範囲に設定することができる。

【0020】

駆動伝達部3は、駆動部4の回転駆動力を回転保持部2に伝達する回転伝達機構であり、本実施形態では、一例として、回転保持部2の回転軸に設けられた駆動ギヤ3aと、回転保持部2の外周部に固定された被駆動ギヤ3bとから構成される。

【0021】

材料供給部5は、回転保持部2に保持された被成膜体50の被成膜面50a上に成膜材料11を供給するものである。本実施形態では、成膜材料11を貯留する材料貯留部5bと、材料貯留部5b内の成膜材料11を被成膜面50aの中心Oに向けて一定量だけ滴下する材料滴下部5aとを備える。

【0022】

光源9は、被成膜面50a上で薄層化される成膜材料11の膜厚に対応する光学特性を測定するための測定光L0を形成するものである。

測定光L0は、後述する光学特性を測定可能な波長を含む光であれば、単色光でもよいし、白色光を含む多色光でもよいが、本実施形態では、波長400nm〜700nmの波長光を含む白色光源を採用している。具体的には、ハロゲンランプを採用している。

光源9には、測定光L0を導光して、測定光L0を光源9に接続された端部と反対側に形成されたファイバ端面10aから出射する光ファイバ10が接続されている。

本実施形態では、光ファイバ10は、ファイバ端面10aが回転保持部2に保持された被成膜体50の裏面50bの近傍に位置するように、回転保持部2の下方側から貫通孔2bの内側に配回されている。

また、ファイバ端面10aの平面視の位置は、図2に示すように、ファイバ端面10aの中心が、被成膜面50a上において被成膜体50の中心Oに対して距離D1/2(ただし、0<D1<D0)だけ離間した点Pと鉛直方向において重なる位置に設定されている。

【0023】

受光レンズ8は、ファイバ端面10aから出射される測定光L0のうち被成膜体50を透過する光を集光して光ファイバ10に光結合する光学素子である。本実施形態では、受光レンズ8の光軸が被成膜面50a上の点Pを通る鉛直軸に整列するように配置されている。

このため、光ファイバ10のファイバ端面10aと受光レンズ8とは、回転保持部2に保持された被成膜体50を挟んで対向して配置されている。この結果、回転保持部2が被成膜体50とともに回転すると、ファイバ端面10aおよび受光レンズ8は、被成膜体50に対して直径D1の円を描いて相対移動し、直径D1の円周上の各所において、ファイバ端面10aから被成膜体50に測定光L0を照射し、その透過光を受光レンズ8によって集光できるようになっている。

点Pの位置は、後述する光学特性の測定中心位置、すなわち薄膜形成時の膜厚の測定中心位置となる。したがって、薄膜を形成する有効領域内であれば、どこに設定してもよいが、本実施形態では、一例として、D1/2=7.5(mm)としている。すなわち、被成膜体50の半径を3:2に分割する中間部に設定している。

【0024】

光ファイバ7は、受光レンズ8によって集光された光を制御ユニット6に導く導光手段であり、一方のファイバ端面が受光レンズ8の集光位置に配置され、他方のファイバ端面が制御ユニット6の後述する測光部13(図3参照)に接続されている。

【0025】

制御ユニット6は、薄膜成膜装置1の装置動作を制御するもので、図3に示すように、制御対象となる各装置部分である駆動部4、材料供給部5、および光源9と電気的に接続されている。また、例えば、操作パネル、キーボード、マウスなどからなる操作部12が接続され、制御動作を行うための操作入力、制御に必要な情報を入力することができるようになっている。

制御ユニット6の機能構成としては、測光部13、記憶部15、および制御部14を備える。

【0026】

測光部13は、受光レンズ8に入射し、光ファイバ7によって導光された入射光を受光し、特定の波長における光量を測定して膜厚に対応する光学特性値を算出し、この光学特性値を制御部14に送出するものである。

測光部13の具体的な構成としては、例えば、特定の波長に対応する波長光を透過させる波長選択フィルタ、受光素子、および受光量に基づいて光学特性値を算出する演算処理部を備える構成、またはこの構成における波長選択フィルタおよび受光素子に代えて分光光量を測定する分光測定器を備える構成を採用することができる。以下では、一例として、分光測定器を備える場合の例で説明する。このため、測光部13は、必要に応じて、複数の光学特性値、光学特性値の分光スペクトルなども制御部14に送出できるようになっている。

本実施形態における光学特性値としては、成膜時に被成膜面50aに薄膜を形成する成膜材料11を含む被成膜体50の透過率を採用している。

このため、測光部13の演算処理部では、回転保持部2に被成膜体50を保持した場合の特定の波長における受光量を基準光量とし、この基準光量に対する回転保持部2に被成膜体50を保持した場合の同一波長の受光量の比から特定の波長における透過率を算出することができるようになっている。

【0027】

記憶部15は、操作部12から入力されたデータや測光部13および制御部14で算出される演算結果を、測光部13および制御部14から参照可能に記憶するものである。

操作部12から入力するデータとしては、薄膜成膜装置1が被成膜体50に形成すべき薄膜の膜厚に対応する目標値を挙げることができる。被成膜面50aに薄膜が形成されると透過光が薄膜によって干渉を起こすため、膜厚に応じて分光透過率が変化する。被成膜体50の屈折率および成膜材料11の屈折率が既知であれば、特定の波長においては、薄膜の膜厚と透過率とは対応関係がある。

そこで、本実施形態では、形成すべき薄膜の膜厚である目標膜厚t0および膜厚の許容範囲にそれぞれ対応した透過率および透過率許容範囲を、数値シミュレーション等によって予め算出し、透過率許容範囲を目標値として記憶している。すなわち、目標値は、目標数値範囲、具体的には下限値および上限値として与えられる。

本明細書において「光学特性値が目標値に達した」とは、特に断らない限り、光学特性値が目標数値範囲内に達したことを意味する。本実施形態では、光学特性値は透過率、目標数値範囲は透過率許容範囲である。

例えば、被成膜体50がS−LAH58(商品名)、成膜材料11が中空シリカを含有する重合性化合物塗布剤、成膜材料11の目標膜厚t0が、95.6nm、膜厚の許容範囲が目標膜厚t0の±2%の場合には、記憶部15に記憶される波長520nmの透過率の目標値としては、99.975%〜100%を採用することができる。

【0028】

制御部14は、操作部12からの操作入力に基づいて光源9をオンオフし、光源9をオンした状態で測光部13による透過率測定を実行させる制御を行う。

また、制御部14は、操作部12からの操作入力に基づいて材料供給部5から一定量の成膜材料11を滴下する制御を行う。

また、制御部14は、材料供給部5を滴下した後、測光部13により繰り返して透過率測定を行いつつ、駆動部4による駆動を開始させる制御を行う。そして、測光部13から送出される透過率と、記憶部15に記憶された透過率の目標値とを比較し、測光部13から送出される透過率が目標値に達したとき駆動部4による駆動を停止する制御を行う。

【0029】

制御ユニット6の装置構成は、本実施形態では、分光測定器を含む適宜のハードウェアと、CPU、メモリ、入出力インターフェース、外部記憶装置などからなるコンピュータとで構成される。上記の演算機能および制御機能は、それぞれに対応した演算プログラムおよび制御プログラムをこのコンピュータで実行することにより実現している。

【0030】

このような薄膜成膜装置1の構成において、光源9、光ファイバ10、受光レンズ8、光ファイバ7、および制御ユニット6の測光部13は、回転保持部2の回転によって被成膜体50上で薄層化される成膜材料11に測定光L0を照射して、成膜材料11を含む被成膜体50の透過率からなる光学特性値を測定する光学特性測定部を構成している。

また、制御ユニット6の制御部14は、光学特性測定部で測定された光学特性値が予め記憶された薄膜の目標膜厚に対応する目標値に達したときに回転保持部2の回転駆動を停止する回転制御部を構成している。

【0031】

次に、薄膜成膜装置1の動作について、本実施形態の薄膜成膜方法を中心として説明する。

図4は、本発明の第1の実施形態に係る薄膜成膜方法を説明するフローチャートである。図5(a)、(b)、(c)は、本発明の第1の実施形態に係る薄膜成膜装置における膜厚の測定原理について説明する模式図である。図6は、本発明の第1の実施形態に係る薄膜成膜装置における光学特性値の目標値について説明するためのグラフである。図6の横軸は波長(nm)、縦軸は透過率(%)である。

【0032】

薄膜成膜装置1によって、被成膜面50a上に成膜材料11の薄膜を成膜するには、図4に示すフローチャートにしたがって、ステップS1からS6の各ステップを実行することにより成膜を行う。

まず、ステップS1では、駆動部4の駆動を停止した状態で、被成膜体50をチャック2aに保持させて回転保持部2にセットする。本実施形態では、薄膜成膜装置1の設置雰囲気は大気雰囲気でよいため、被成膜体50のセットは、例えば、人手で行ってもよいし、ロボットなどを用いてセットしてもよい。

被成膜体50が回転保持部2に保持されている状態で、光源9をオン状態として、ファイバ端面10aから測定光L0を出射し、受光レンズ8を通して集光された光の光量を測光部13によって測定する。このとき、図5(a)に示すように、測定光L0は裏面50bで一部が反射されてその他が測定光LT1として透過して、被成膜面50aに到達する。そして、被成膜面50aで一部が反射光LR2として反射される。このため、測光部13によって測定される光量は、測定光LT1から反射光LR2となる成分を除いた測定光LT2の光量である。

本実施形態では、被成膜面50aでの透過率の変化を用いるため、透過率を求める基準光量として測定光LT1の光量を用いる。

測定光LT1の光量QT1は、測定光LT2の光量QT2に反射光LR2の光量QR2を加えたものである。本実施形態では、測定光LT1の光量QT1は、被成膜体50を構成する硝材(S−LAH58)と空気との屈折率データから計算される波長ごとの反射率Rλ(%)として、次式(1)から求める。

【0033】

QT1=QT2×100/(100−Rλ) ・・・(1)

【0034】

ここで、反射率Rλは、以下の計算によって求める。

例えば、硝材S−LAH58の屈折率nλは、硝材メーカによると、波長λ(nm)を用いて、次式(2)のような分散式で表される。

【0035】

【数1】

【0036】

ここで、A1、A2、A3、B1、B2、B3は、下記のような定数である。

A1=1.78764964

A2=6.52635600×10−1

A3=1.79914564

B1=8.47378536×10−3

B2=3.13126408×10−2

B3=1.32788001×10+2

【0037】

また、硝材の界面における反射率R(%)は、硝材の屈折率をn1、空気の屈折率をn2としたとき、次式(3)で表される。

【0038】

R={(n1−n2)/(n1+n2)}2×100 ・・・(3)

【0039】

上記式(2)から計算したnλ、空気の屈折率である1を、上記式(3)のn1、n2に代入すれば、波長λでの硝材の界面における反射率Rλが求まり、上記式(1)によって、基準光量である測定光LT1の光量QT1が求まる。

この基準光量は記憶部15に記憶させる。本実施形態では、測光部13は分光測定器を備えているため、測定光LT2は分光光量が測定される。したがって基準光量も波長ごとの分光光量が記憶される。

以上で、ステップS1が終了する。

基準光量の測定は、同一条件の成膜を行う場合でも、光源9の経時的な光量変化や被成膜体50の厚みの誤差により透過率が変わってしまうため、成膜毎に行うことが望ましい。

このように基準光量の測定を行うことで、光源9の経時的な光量変化や、被成膜体50の厚みや裏面50bの表面状態のバラツキによる測定誤差を補正することができる。

【0040】

次に、ステップS2では、操作者は、操作部12から測定の開始操作入力を行う。この操作入力を検出した制御部14は、材料供給部5の材料滴下部5aから薄膜の形成に必要な一定量の成膜材料11を滴下する。滴下された成膜材料11は、図5(a)に示すように、被成膜面50aの中心O上に液滴として供給される。

本実施形態の例では、成膜材料11の量は、0.02mLとする。

以上で、ステップS2が終了する。

【0041】

次に、ステップS3では、制御部14は、駆動部4に駆動開始する制御信号を送出して駆動部4を駆動し、回転保持部2の回転を開始させる。本実施形態では、一例として、回転保持部2の回転数が3000rpmとなるように駆動部4を駆動する。

以上で、ステップS3が終了する。

ステップS3は、本実施形態の薄膜成膜方法において、被成膜体50上に成膜材料11を供給した後に、被成膜体50の回転駆動を開始する工程を構成している。

【0042】

次に、ステップS4では、光学特性の測定を行う。

制御部14は、駆動部4に駆動を開始する制御信号を送出した後に、測光部13に透過率測定を開始する制御信号を送出する。これにより、測光部13は、制御部14から測定を停止する制御信号が送出されるまでは、予め定められたサンプリング時間で、特定の波長における透過率測定を繰り返す。

本実施形態の例では、測光部13の分光測定器によって測定されたλ1=520(nm)における受光光量を、記憶部15に記憶された基準光量で割って透過率を算出し、順次、制御部14に送出する。このようにして、被成膜体50の出射側での透過率が求められる。

透過率が制御部14に送出されると、ステップS4が終了し、ステップS5に移行する。

ステップS4は、被成膜体50の回転によって被成膜体50上で薄層化される成膜材料11に測定光L0を照射して、成膜材料11を含む被成膜体50の透過率からなる光学特性値を測定する光学特性測定工程を構成している。

【0043】

ステップS4では、被成膜体50が回転されているため、図5(b)に示すように、被成膜面50a上の成膜材料11に遠心力が作用して、成膜材料11が中心Oから外周側に移動し、被成膜面50a上で平面視円状に拡がって薄層化が進行する。

さらに、回転を続けると、成膜材料11は、被成膜面50aの全体を覆い、被成膜面50aの外周部から径方向外側に徐々に放出される。このため、回転が進むにつれて被成膜面50a上の各所の膜厚が漸減し、やがて図5(c)に示すように、被成膜面50a上に目標膜厚t0を有する均一な薄膜110が形成される。

【0044】

例えば、図5(a)に示すような、回転開始前、または回転直後の状態では、成膜材料11は、中心Oの近傍に集合しており、裏面50bで減衰された測定光LT1が透過する点Pの近傍では、成膜材料11の薄膜は形成されていない。このとき、裏面50bから入射して透過した測定光LT1は、被成膜面50aに到達すると、被成膜面50aに固有の透過率にしたがって、一部が透過光LT2として上方の受光レンズ8(図1参照)に向かって透過し、その他が、反射光LR2として裏面50b側に反射される。したがって、測光部13の受光光量は、波長λ1における測定光LT1の光量よりも小さくなる。

【0045】

また、図5(b)のように、薄層化された成膜材料11が、点Pよりもやや外周側に拡がり、完全には外周部に到達しない状態では、点Pにおける成膜材料11の膜厚t3は、目標膜厚t0よりも厚くなっている。

また、さらに成膜材料11の薄層化が進むと、図5(c)のように、各所の膜厚が目標膜厚t0となる。

すなわち、点Pでは、被成膜体50の回転開始からの時間経過とともに、成膜材料11の膜厚が0の状態から、成膜材料11が点Pに到達することで目標膜厚t0よりも厚い初期膜厚となってから膜厚が漸減していくことになる。なお、成膜材料11の先端が点Pを通過する時間は、透過率測定のサンプリング時間に比べて充分短時間であるため、膜厚の増大の変化は階段状となる。したがって初期膜厚となるまでの膜厚増加中の変化は測定されない。

【0046】

ここで、このような膜厚変化と、透過率の変化の関係について説明する。

被成膜面50a上に成膜材料11による目標膜厚t0の薄膜が形成された場合の分光透過率は、本実施形態の例では図6に示すグラフの曲線100のようになっている。

すなわち、曲線100は、波長370nmで透過率96.1%となり、波長370nmから波長520nm(=λ1)に向かって透過率が単調に増大し、波長520nmで極大の透過率100%となり、波長520nmから波長750nmに向かって、透過率が単調に減少し、波長750nmで透過率97.9%となる上に凸の滑らかな曲線である。

このように、成膜材料11の目標膜厚t0の薄膜は、波長520nmに対しては良好な反射防止膜になっている。

薄膜の膜厚が、目標膜厚t0からずれている場合の分光透過率は、特に図示しないが、透過率100%となる波長が波長λ1からずれて、曲線100をグラフ上で横軸方向にほぼシフトした形状になる。例えば、図5(b)に示す膜厚t3(>t0)の場合には、波長λ1よりも長波長の光での干渉が顕著となるため、曲線100が長波長側(図示右方向)にシフトした形状となる。

この結果、膜厚t3の状態では、波長λ1における透過率は、目標膜厚t0における透過率よりも小さくなる。このように、波長λ1における透過率と成膜材料11の膜厚との間には対応関係がある。具体的には、点Pでの膜厚が目標膜厚t0より厚い状態から目標膜厚t0まで薄層化されるにしたがって、曲線100における波長λ1よりも短波長側(図示左側)の曲線上を波長λ1に向かって移動するのと同様な割合で透過率が増大していく。

このような分光透過率のシミュレーション結果から、透過率が99.975%〜100%になれば、目標膜厚t0の±2%に相当する膜厚範囲に入ることが分かる。

また、例えば、膜厚の許容範囲を目標膜厚t0の±1.5%にする場合には、透過率は、99.985%〜100%とすればよい。

【0047】

次に、ステップS5では、制御部14によって、測光部13から送出された透過率を記憶部15に記憶されている目標数値範囲である透過率許容範囲と比較し、目標数値範囲内である場合には、ステップS6に移行する。

透過率が透過率許容範囲内であれば、透過率が目標値に達しており、このため、透過率に対応する膜厚が目標膜厚t0に対する偏差が±2%以内になったと判定できる。

本実施形態の例を実施したところ、透過率が目標値に達するまでの時間は、回転駆動開始から約10秒であった。

【0048】

また、透過率が目標数値範囲外である場合には、ステップS4に移行する。ただし、2回目以降のステップS4は、制御部14から制御信号が送出されることなく、一定サンプリング時間ごとに測光部13が、透過率の測定を行い、制御部14に送出する。

【0049】

このようにステップS5は、光学特性値が、予め記憶された薄膜の目標膜厚に対応する目標値に達したかどうかを判定する判定工程を構成している。

また、本実施形態は、透過率の極大値をとる特定の波長を測定光L0の波長として、目標数値範囲の上限値を透過率の極大値とし、下限値を透過率の極大値よりも小さな透過率に設定した場合の例になっている。このような極大値の近傍で判定する場合、下限値以上になっていることを判定すれば充分である。したがって、本実施形態の例では、下限値99.975%以上であるかどうかを判定すれば充分である。

【0050】

ステップS6は、ステップS5によって、光学特性値が目標値に達したことが判定された後に行うステップであり、制御部14から駆動部4の駆動を停止する制御信号を送出し、駆動部4の駆動を停止する。これにより、回転保持部2の回転駆動が停止され、回転保持部2が減速される。この結果、成膜材料11に作用する遠心力が減衰するため、遠心力による成膜材料11の移動は停止する。

このようにして、成膜材料11の膜厚は、回転駆動の停止時の膜厚一定値に保持される。被成膜面50a上には目標膜厚t0±2%の膜厚に達した薄膜が形成される。

以上で、ステップS6が終了する。

【0051】

このように、ステップS6は、判定工程(ステップS5)における光学特性値が目標値に達したとの判定に基づいて被成膜体50の回転駆動を停止する工程を構成している。

【0052】

ステップS6が終了し、回転保持部2の回転が停止したら、成膜材料11の材質に応じて必要な硬化処理等を行う。例えば、本実施形態の例の中空シリカを含有する重合性化合物塗布剤では、回転保持部2から被成膜体50を取り外し、予め200℃に加熱しておいた乾燥炉に10分間投入して硬化させる。これにより、被成膜体50に被成膜面50aに成膜材料11の単層の薄膜が形成される。

以上で、本実施形態の薄膜成膜方法が終了する。

【0053】

本実施形態の薄膜成膜装置1によれば、回転保持部2に保持されて回転する被成膜体50上で薄層化される成膜材料11の透過率を測定し、透過率が目標膜厚t0に対応する目標値に達してから被成膜体50の回転駆動を停止する。すなわち、成膜中に膜厚を間接的に測定しながら成膜を行っているため、薄膜の膜厚を許容範囲内に確実に収める成膜を行うことができる。

このため、成膜を繰り返し行う場合に、例えば、回転保持部2の回転数が変動したり、成膜材料11の液体濃度や粘度が経時変化したり、成膜環境の温湿度が変動したりするなどして、膜厚がばらつく要因が発生しても、膜厚の変動を許容範囲内に収めることができる。

したがって、ウエットプロセスによって薄膜を成膜する際に、成膜の繰り返しにおける膜厚ばらつきを抑制することができる。

【0054】

[第2の実施形態]

本発明の第2の実施形態に係る薄膜成膜装置について説明する。

図7は、本発明の第2の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。

【0055】

本実施形態の薄膜成膜装置1Aは、光学特性値として反射率を採用した場合の例であり、図7に示すように、上記第1の実施形態の薄膜成膜装置1の駆動伝達部3を削除し、回転保持部2、駆動部4に代えて、それぞれ回転保持部2A、駆動部4Aを備える。

また、被成膜面50a上の薄膜による反射光の測定を行うため、光源9、光ファイバ10、光ファイバ7、受光レンズ8の配置位置を変更している。

また、反射率測定を行うため、制御ユニット6の記憶部15には、形成すべき薄膜の膜厚である目標膜厚t0および膜厚の許容範囲にそれぞれ対応した反射率および反射率許容範囲を、数値シミュレーション等によって予め算出し、反射率許容範囲を目標値として記憶している。

以下では、上記第1の実施形態と異なる点を中心に説明する。なお、成膜材料11、被成膜体50、成膜すべき膜厚の条件等も、上記第1の実施形態に用いたのと同じ例で説明する。

【0056】

回転保持部2Aは、上記第1の実施形態の回転保持部2から被駆動ギヤ3b、貫通孔2bを削除したものであり、上記第1の実施形態と同様に上端部にチャック2aを備える。

駆動部4Aは、回転保持部2Aの下端部に連結され、回転保持部2Aをダイレクト駆動するDCモータである。回転数の範囲は、駆動部4と同様な範囲に設定されている。

また、駆動部4Aは、制御ユニット6と電気的に接続され、制御ユニット6から制御信号に基づいて、回転の開始および停止の制御、ならびに回転速度の制御が可能になっている。

【0057】

薄膜成膜装置1Aでは、回転保持部2Aのチャック2aに保持された被成膜体50を被成膜面50a上の点Pに向けて測定光L0を照射し、被成膜面50a上の成膜材料11からの反射光の光量を測定する。

このため、本実施形態における光ファイバ10および光源9は、回転保持部2Aに保持された被成膜体50の上方に配置している。そして、光ファイバ10のファイバ端面10a(図7では図示略)から出射される測定光L0を集光し照明光束を形成する照明レンズ20を光ファイバ10の先端側に備えている。

照明レンズ20は、照明光束の中心が点Pに向かうように位置調整して配置されている。

また、本実施形態における受光レンズ8は、点Pを中心として反射される照明光束の反射光の反射方向と同軸となるように配置されている。

なお、図7は模式図のため、被成膜面50aに対する測定光L0が入射角を誇張して描いているが、入射角は0°に近い大きさ、例えば±5°以内に設定している。このため、本実施形態では、被成膜面50aの反射率測定において、反射角の角度依存性は無視することができる。

【0058】

次に、薄膜成膜装置1Aの動作について、本実施形態の薄膜成膜方法を中心として、上記第1の実施形態と異なる点を中心に説明する。

図8は、本発明の第2の実施形態に係る薄膜成膜装置における光学特性値の目標値について説明するためのグラフである。図8の横軸は波長(nm)、縦軸は反射率(%)である。

【0059】

薄膜成膜装置1Aによって、被成膜面50a上に成膜材料11の薄膜を成膜するには、図4に示すフローチャートにしたがって、上記第1の実施形態と略同様にして、ステップS1からS6の各ステップを実行することにより成膜を行う。以下、上記第1の実施形態と異なる点を中心に説明する。

【0060】

まず、本実施形態のステップS1では、被成膜体50を回転保持部2Aに保持させて、光ファイバ10から出射され照明レンズ20によって形成された照明光束である測定光L0を、被成膜体50上の点Pに照射し、その反射光を受光レンズ8で集光して、光ファイバ7によって制御ユニット6に導光し、測光部13によって受光量を測定する。

本実施形態では、被成膜面50aでの反射率の変化を用いるため、被成膜面50aの反射率Rλを上記第1の実施形態と同様にして上記式(2)、(3)から算出し、被成膜面50aで反射された測定光の分光光量を(Rλ/100)で割って、波長ごとの基準光量を求める。そしてこの基準光量を記憶部15に記憶させる。このように本実施形態では、測光部13は分光測定器を備えているため、基準光量は波長ごとの分光光量が記憶される。

基準光量の測定は、同一条件の成膜を行う場合でも、光源9の経時的な光量変化により変わってしまうため、上記第1の実施形態と同様に、成膜毎に行うことが望ましい。

【0061】

本実施形態のステップS2は、上記第1の実施形態のステップS2と同様のステップである。

【0062】

次に、本実施形態のステップS3は、制御部14が、駆動部4Aに駆動開始する制御信号を送出する以外は、上記第1の実施形態のステップS3と同様のステップである。

【0063】

次に、本実施形態のステップS4では、光学特性値として反射率を測定する。

制御部14は、駆動部4Aに駆動を開始する制御信号を送出した後に、測光部13に反射率測定を開始する制御信号を送出する。これにより、測光部13は、制御部14から測定を停止する制御信号が送出されるまでは、予め定められたサンプリング時間で、特定の波長における反射率測定を繰り返す。

本実施形態の例では、測光部13の分光測定器によって測定されたλ1=520(nm)における受光光量を記憶部15に記憶された基準光量で割って反射率を算出し、順次、制御部14に送出する。

反射率が制御部14に送出されると、ステップS4が終了し、本実施形態のステップS5に移行する。

【0064】

被成膜面50a上に成膜材料11による目標膜厚t0の薄膜が形成された場合の分光反射率は、分光透過率との和が100%となる関係にあるため、図8に示すグラフの曲線101のようになっている。

すなわち、曲線101は、波長370nmで透過率3.9%となり、波長370nmから波長520nm(=λ1)に向かって反射率が単調に減少し、波長520nmで極小の反射率0%となり、波長520nmから波長750nmに向かって、反射率が単調に増大し、波長750nmで透過率2.1%となる下に凸の滑らかな曲線である。

このように、成膜材料11の目標膜厚t0の薄膜は、上記第1の実施形態と同様、波長520nmに対しては反射防止膜になっている。

薄膜の膜厚が、目標膜厚t0からずれていると、上記第1の実施形態で説明したのと同様に、曲線101がシフトすることから、波長λ1における反射率と成膜材料11の膜厚との間には対応関係がある。

したがって、上記第1の実施形態の場合と同様に、分光反射率のシミュレーション結果から、反射率が0%〜0.025%になれば、目標膜厚t0の±2%に相当する膜厚範囲に入ることが分かる。実質的には、上限値の0.025%以下になっているかどうかを判定すれば充分である。

【0065】

次に、本実施形態のステップS5では、測光部13から制御部14に送出された反射率の測定結果を、記憶部15に記憶された反射率の目標値と比較する以外は、上記第1の実施形態のステップS5と同様なステップである。

薄膜の形成に要する時間は、成膜材料11の材質、駆動部4Aの回転数が変わらないため、上記第1の実施形態の場合と同様である。

したがって、本実施形態は、反射率の極小値をとる特定の波長を測定光L0の波長として、目標数値範囲の下限値を反射率の極小値とし、上限値を反射率の極小値よりも大きな反射率に設定した場合の例になっている。このような極小値の近傍で判定する場合、上限値以下になっていることを判定すれば充分である。

【0066】

本実施形態のステップS6は、制御部14が、駆動部4Aに駆動を停止する制御信号を送出する以外は、上記第1の実施形態のステップS6と同様のステップである。

【0067】

ステップS6が終了し、回転保持部2の回転が停止したら、成膜材料11の材質に応じて上記第1の実施形態と同様に、必要な硬化処理等を行う。

以上で、本実施形態の薄膜成膜方法が終了する。

【0068】

本実施形態の薄膜成膜装置1Aは、光学測定値として反射率を採用する場合に上記第1の実施形態の薄膜成膜装置1と同様に成膜材料11の薄膜を成膜することができる例になっている。このため、薄膜成膜装置1と同様に、ウエットプロセスによって薄膜を成膜する際に、成膜の繰り返しにおける膜厚ばらつきを抑制することができる。

【0069】

また、反射率測定では、測定光L0を照射する光ファイバ10等を裏面50b側に配置する必要がないため、回転保持部2A内に貫通孔2bなどの、光ファイバ10を配置する形状を設けることなく測定を行うことができる。

このため、薄膜成膜装置1Aの装置構成が簡素化される。また、回転保持部2Aのダイレクト駆動も容易となり、小型化が可能である。

また、測定光L0を、被成膜面50a側に照射するため、被成膜面50aの外周側など、裏面50b側からみると回転保持部2Aに遮られる位置であっても、反射率を測定することが可能となる。このため、反射率の測定位置の選択自由度が増大する。

また、反射率測定では、裏面50bの光学特性の影響を受けずに光学特性値を測定できるため、例えば、裏面50bの光学特性値がばらつくような場合にも、薄膜の光学特性を精度よく測定することができる。

【0070】

[変形例]

次に本実施形態の変形例に係る薄膜成膜方法について説明する。

本変形例の薄膜成膜方法は、上記第2の実施形態の薄膜成膜方法における判定工程の変形例である。

本変形例では、判定工程において、特定の1つの波長に対する光学特性値のみを目標値と比較するのではなく、上記のステップS4において測定された、反射率の分光スペクトルが予め設定された分布許容範囲内にあるかどうかを判定するようにした方法である。

分布許容範囲は、例えば、2箇所以上の波長に対して、それぞれ光学特性値に目標値を設定することで与えられる。許容範囲を設定する波長、および使用する波長数は、目標膜厚t0における分光スペクトルの形状に応じて適宜設定することができる。測光部13は、分光スペクトルを測定するため、測定に用いる波長は、測定分解能の範囲かつ測定波長域の範囲で自由に選択することができる。

また、分布許容範囲を設定する波長範囲は、分光スペクトルの形状や、薄膜の使用波長範囲に応じて適宜設定することができる。例えば、可視波長域で用いる薄膜の場合、可視波長域に含まれる波長範囲、例えば、400nmから700nmの範囲に設定することが好ましい。

【0071】

例えば、図3に示す曲線101のような分光スペクトルでは、判定に用いる波長として、400nm、450nm、500nm、550nm、600nm、650nm、700nmの7つの波長を用いる場合、膜厚を目標膜厚t0の±2%にするためには、下記の表1に示すような反射率目標値を設定すればよい。

【0072】

【表1】

【0073】

本変形例によるステップS4では、測光部13は、反射率として、分光スペクトルデータを算出して制御部14に送出する。

そして、ステップS5では、制御部14は、判定に用いる7つの波長による反射率のすべてが、上記の表1の反射率目標値に達したとき、ステップS6に移行し、それ以外では、ステップS4に移行する。

【0074】

本変形例の方法によれば、特定の波長範囲にわたる複数の波長に対する光学特性値の目標値が与えられるため、分光光学特性に対応する目標膜厚に達したことを、より確実に判定することができる。また、薄膜の分光光学特性の形状自体を検証できるため、成膜された薄膜の分光光学特性が許容範囲内にあることも同時に確かめられる。このため、成膜される膜厚の品質管理が容易となる。

【0075】

[第3の実施形態]

本発明の第3の実施形態に係る薄膜成膜装置について説明する。

図9は、本発明の第3の実施形態に係る薄膜成膜装置の構成を示す模式的な装置構成図である。図10は、本発明の第3の実施形態に係る薄膜成膜装置で成膜される被成膜体と測定位置との関係を示す模式的な平面図である。

【0076】

本実施形態の薄膜成膜装置1Bは、被成膜体50の中心Oからの距離が異なる2箇所で、光学特性値を測定する場合の例であり、図9に示すように、上記第1の実施形態の薄膜成膜装置1に、光源9B、光ファイバ10B、受光レンズ8B、光ファイバ7Bを追加し、制御ユニット6に代えて、制御ユニット6Bを備える。

以下では、上記第1の実施形態と異なる点を中心に説明する。なお、成膜材料11、被成膜体50、成膜すべき膜厚の条件等も、上記第1の実施形態に用いたのと同じ例で説明する。

【0077】

光源9B、光ファイバ10B、受光レンズ8B、光ファイバ7Bは、被成膜面50a上において被成膜体50の中心Oに対して距離D2/2(ただし、0<D2<D1)だけ離間した点PBにおける透過率測定を行うための装置部分であり、それぞれ上記第1の実施形態の光源9、光ファイバ10、受光レンズ8、光ファイバ7とまったく同様の構成を有し、配置位置のみが異なる。

本実施形態では、一例として、D2=10(mm)としている。また、点PBの周方向の位置は、適宜設定することができるが、本実施形態では、一例として、中心Oを挟んで、点Pと対向する位置に設定されている。

したがって、光ファイバ10Bのファイバ端面10aの平面視の位置は、図10に示すように、ファイバ端面10aの中心が、点PBと鉛直方向において重なる位置に設定されている。

また、受光レンズ8Bは、受光レンズ8Bの光軸が被成膜面50a上の点PBを通る鉛直軸に整列するように配置されており、光ファイバ10Bのファイバ端面10aと受光レンズ8Bとは、回転保持部2に保持された被成膜体50を挟んで対向して配置されている。

また、光源9Bは、回転保持部2の下方側で、光源9と離れた適宜位置に配置されている。

また、光ファイバ7Bは、受光レンズ8Bによって集光された光を制御ユニット6Bに導く導光手段であり、一方のファイバ端面が受光レンズ8Bの集光位置に配置され、他方のファイバ端面が制御ユニット6Bの後述する測光部13B(図3参照)に接続されている。

【0078】

以下では、光源9、光ファイバ10、受光レンズ8、光ファイバ7を第1測定光学系、光源9B、光ファイバ10B、受光レンズ8B、光ファイバ7Bを第2測定光学系と称する場合がある。

【0079】

制御ユニット6Bは、点Pにおける第1測定光学系による透過率測定に加えて点PBにおける第2測定光学系による透過率測定を行うために必要な変更を制御ユニット6に施したものであり、図3に示すように、上記第1の実施形態の測光部13、制御部14に代えて、測光部13B、制御部14Bを備える。

測光部13Bは、測光部13と同様の透過率の算出を光ファイバ7、7Bからそれぞれ導光された光の光量測定と、透過率の算出とを、それぞれ独立に行えるようにしたものである。

制御部14Bは、光源9に加えて、光源9Bもオンオフ制御を行うとともに、測光部13Bから送出される2つの透過率と、記憶部15に記憶された透過率の目標値とを比較し、測光部13Bから送出される2つの透過率が両方とも目標値に達したとき駆動部4による駆動を停止する制御を行う。

【0080】

薄膜成膜装置1Bによって、被成膜面50a上に成膜材料11の薄膜を成膜するには、予め、上記第1の実施形態と同様にして、第1測定光学系の基準光量を測定するとともに、第2測定光学系の基準光量を測定し、それぞれ測光部13Bによって記憶部15に記憶させる。

【0081】

基準光量の測定後、図4に示すフローチャートにしたがって、上記第1の実施形態と略同様にして、ステップS1からS6の各ステップを実行することにより成膜を行う。

上記第1の実施形態と異なるのは、第1測定光学系と第2測定光学系とによって、2箇所に対応して2つの透過率が測定される点のみである。このため、本実施形態のステップS1、S2、S3、S4の説明は省略する。

【0082】

本実施形態のステップS5では、制御部14Bは、測光部13Bから送出される2つの透過率を、記憶部15に記憶されている目標数値範囲である透過率許容範囲と比較し、両方の透過率が目標数値範囲内である場合には、ステップS6に移行する。

また、いずれかの透過率が目標数値範囲外である場合には、ステップS4に移行する。

【0083】

本実施形態のステップS6は、上記第1の実施形態のステップS6と同様のステップである。

ステップS6が終了し、回転保持部2の回転が停止したら、成膜材料11の材質に応じて上記第1の実施形態と同様に、必要な硬化処理等を行う。

以上で、本実施形態の薄膜成膜方法が終了する。

【0084】

本実施形態の薄膜成膜装置1Bは、測定位置が回転の径方向において異なる複数の透過率を測定し、これらの透過率がすべて目標値に達している場合に回転を停止するため、測定箇所の1箇所の場合に比べて、膜厚の場所によるばらつきをより確実に抑制することができる。このため、膜厚の精度を向上することができる。

【0085】

[第4の実施形態]

本発明の第4の実施形態に係る薄膜成膜方法について説明する。

図11は、本発明の第4の実施形態に係る薄膜成膜方法を用いて製造される光学素子の一例を示す模式的な断面図である。図12は、本発明の第4の実施形態に係る薄膜成膜方法を説明するフローチャートである。図13、14、15は、それぞれ本発明の第4の実施形態に係る薄膜成膜方法における第1層目、第2層目、第3層目の成膜時の光学特性値の目標値について説明するためのグラフである。各図の横軸は波長(nm)、縦軸は反射率(%)である。

【0086】

本実施形態の薄膜成膜方法は、上記第2の実施形態の薄膜成膜装置1Aを用いて、被成膜体の被成膜面に多層薄膜を成膜する方法である。

図11に、本方法によって製造される光学素子の一例である平面ガラス素子60の断面構造を示す。

平面ガラス素子60は、直径25mmのガラス基板である被成膜体50Cの一方の面を被成膜面50aとして、被成膜面50aから順に、第1薄膜層11a、第2薄膜層11b、第3薄膜層11cが積層された部材である。第1薄膜層11a、第2薄膜層11b、第3薄膜層11cは、それぞれ、液状の成膜材料11A、11B、11C(図7参照)を本方法によりスピンコートした後、硬化された薄膜層である。

本実施形態では、これらの第1薄膜層11a、第2薄膜層11b、第3薄膜層11cにより、波長420nmから680nmの範囲で、例えば反射率が0.5%以下となる反射防止膜を形成している。

【0087】

このような平面ガラス素子60を製造するため、本実施形態では、被成膜体50Cとして、S−BSL7(商品名;株式会社オハラ製、nd=1.52)を採用している。

また、成膜材料11A、11B、11Cの材質としては、それぞれ、オグソールEA−F5503(商品名;大阪ガスケミカル株式会社製、n520=1.62)、酸化チタンを含有するトリメチロールプロパントリアクリレート(n520=1.95)、上記第1の実施形態と同様の中空シリカを含有する重合性化合物塗布剤を採用している。

成膜材料11A、11B、11Cの目標膜厚をそれぞれt0A、t0B、t0Cとすると、t0A=78.1(nm)、t0B=131.2(nm)、t0C=95.0(nm)である。また、膜厚の許容範囲は、各目標膜厚t0A、t0B、t0Cに対してそれぞれ±2%である。

【0088】

本実施形態の薄膜成膜方法は、図12に示すステップS10〜S15を、順次、行う方法である。

ステップS10は、被成膜体50Cの被成膜面50aに、成膜材料11Aによる薄膜を形成する成膜工程である。この薄膜は、目標膜厚t0Aの±2%の膜厚に形成する。

本工程は、上記第2の実施形態の薄膜成膜方法において、被成膜体50、成膜材料11に代えて、被成膜体50C、成膜材料11Aを用いて、図4に示すステップS1〜S6を行う工程である。以下、上記第2の実施形態と異なる点を中心に簡単に説明する。

【0089】

ステップS2で滴下する成膜材料11Aの量は、0.1mLとした。

ステップS3における駆動部4Aの回転数は、5000rpmとした。

ステップS5における反射率の目標値は、成膜材料11Aの目標膜厚t0Aおよびその許容範囲に対応した目標値とした。

目標値の設定は、図13に曲線102で示すような被成膜面50a上に目標膜厚t0Aの成膜材料11Aが成膜された場合の分光反射率特性に基づいて行う。

曲線102は、波長350nmで反射率が5.55%、波長520nm(=λ1)で、反射率が6.4944%の極大値をとり、波長750nmで反射率が6.02%となる、上に凸の滑らかな曲線である。

このような分光反射率特性では、目標値としては、波長λ1の反射率で、6.493%以上とすればよい。

このため、本工程のステップS4では、測光部13は、波長λ1の反射率を制御部14に送出する設定としている。

【0090】

本工程を上記の例で実施したころ、反射率が目標値に達するまでの時間は、回転駆動開始から約8秒であった。このため、回転駆動を開始してから、約8秒後に、ステップS6が実行された。これにより、ステップS10が終了する。

【0091】

次に、ステップS11を行う。本ステップは、成膜材料11Aを硬化させて第1薄膜層11aを形成する硬化工程である。

本実施形態の例では、回転保持部2Aの停止後、被成膜体50Cに高圧水銀灯(ウシオ電機株式会社製SP−9)で波長365nm、照度1000mJ/cm2の紫外線(UV光)を照射して硬化させる。

以上で、ステップS11が終了する。

【0092】

次にステップS12を行う。本ステップは、第1薄膜層11aが形成された被成膜体50Cの第1薄膜層11a上に、成膜材料11Bによる薄膜を形成する成膜工程である。この薄膜は、目標膜厚t0Bの±2%の膜厚に形成する。

本工程は、上記第2の実施形態の薄膜成膜方法において、被成膜体50、成膜材料11に代えて、第1薄膜層11aが形成された被成膜体50C、成膜材料11Bを用いて、図4に示すステップS1〜S6を行う工程である。したがって、上記第2の実施形態の説明における被成膜面50aは、第1薄膜層11aの上面に読み替える。以下、上記第2の実施形態と異なる点を中心に簡単に説明する。

【0093】

ステップS2で滴下する成膜材料11Bの量は0.1mLとした。

ステップS3における駆動部4Aの回転数は4500rpmとした。

ステップS5における反射率の目標値は、成膜材料11Bの目標膜厚t0Bおよびその許容範囲に対応した目標値とした。

目標値の設定は、図14に曲線103で示すような第1薄膜層11a上に目標膜厚t0Bの成膜材料11Bが成膜された場合の分光反射率特性に基づいて行う。

曲線103は、波長420nmで反射率が9.59%、波長520nm(=λ1)で、反射率が6.4944%の極小値をとり、波長680nmで反射率が9.91%となる、下に凸の滑らかな曲線である。

このような分光反射率特性では、目標値としては、波長λ1の反射率で、6.520%以下とすればよい。

このため、本工程のステップS3では、測光部13は、波長λ1の反射率を制御部14に送出する設定としている。

【0094】

本工程を上記の例で実施したころ、反射率が目標値に達するまでの時間は、回転駆動開始から約9秒であった。このため、回転駆動を開始してから、約9秒後に、ステップS5が実行された。これにより、ステップS12が終了する。

【0095】

次に、ステップS13を行う。本ステップは、成膜材料11Bを硬化させて第2薄膜層11bを形成する硬化工程である。

本実施形態の例では、回転保持部2Aの停止後、被成膜体50Cに高圧水銀灯(ウシオ電機株式会社製SP−9)で波長365nm、照度1000mJ/cm2の紫外線を照射して硬化させる。

以上で、ステップS13が終了する。

【0096】

次にステップS14を行う。本ステップは、第1薄膜層11a、第2薄膜層11bが形成された被成膜体50Cの第2薄膜層11b上に、成膜材料11Cによる薄膜を形成する成膜工程である。この薄膜は、目標膜厚t0Cの±2%の膜厚に形成する。

本工程は、上記第2の実施形態の薄膜成膜方法において、被成膜体50、成膜材料11に代えて、第1薄膜層11a、第2薄膜層11bが形成された被成膜体50C、成膜材料11Cを用いて、図4に示すステップS1〜S6を行う工程である。したがって、上記第2の実施形態の説明における被成膜面50aは、第2薄膜層11bの上面に読み替える。以下、上記第2の実施形態と異なる点を中心に簡単に説明する。

【0097】

ステップS2で滴下する成膜材料11Cの量は0.1mLとした。

ステップS3における駆動部4Aの回転数は3000rpmとした。

ステップS5における反射率の目標値は、成膜材料11Cの目標膜厚t0Cおよびその許容範囲に対応した目標値とした。

目標値の設定は、図15に曲線104で示すような第2薄膜層11b上に目標膜厚t0Cの成膜材料11Cが成膜された場合の分光反射率特性に基づいて行う。

曲線104は、波長380nmで反射率が2.84%となり、波長440nm(=λ2)に向かって単調に減少して、波長λ2で反射率0.0302%の極小値をとり、増大に転じてから、波長540nm(=λ2)で反射率0.1916%の極大値をとり、減少に転じてから、波長620nm(=λ4)で反射率0.0222%の極小値をとり、増大に転じて、波長750nmで反射率が1.43%となる、滑らかなW字状の曲線である。

このような分光反射率特性では、目標値としては、波長λ2およびλ3の反射率で、0.080%以下とすればよい。

このため、本工程のステップS3では、測光部13は、波長λ2、λ3の反射率を制御部14に送出する設定としている。

【0098】

本工程を上記の例で実施したころ、反射率が目標値に達するまでの時間は、回転駆動開始から約10秒であった。このため、回転駆動を開始してから、約10秒後に、ステップS5が実行された。これにより、ステップS14が終了する。

【0099】

次に、ステップS15を行う。本ステップは、成膜材料11Cを硬化させて第3薄膜層11cを形成する硬化工程である。

本実施形態の例では、回転保持部2Aの停止後、被成膜体50Cを取り外し、あらかじめ200℃に加熱しておいた乾燥炉に10分間投入して硬化させる。

以上で、ステップS15が終了する。

このようにして、平面ガラス素子60を製造することができる。

【0100】

本実施形態の薄膜成膜方法によれば、多層薄膜であっても、各層について成膜工程と硬化工程を順次行い、各成膜工程を上記第2の実施形態と同様にして行うことで、各層の薄膜の膜厚がばらつくことを抑制することができる。したがって、多層薄膜の全体としての膜厚ばらつきや、薄膜の光学特性のばらつきも抑制することができる。

【0101】

なお、上記の説明では、光源9が白色光であり、測光部13が分光測定器を含む構成である場合の例で説明したが、予め光学測定の測定に用いる波長光が決まっている場合には、その波長に対応した単数または複数の単色光源と、受光素子とを備える構成としてもよい。

【0102】

また、上記の説明では、成膜材料の硬化を乾燥炉による加熱によって行う場合とUV光を照射によって行う場合の例で説明したが、硬化方法は、成膜材料の特性に応じて適宜設定することができる。また、室温で硬化する成膜材料の場合には、硬化工程は省略することができる。

【0103】

また、上記第2の実施形態の変形例の説明では、判定に用いる波長として、一定の波長間隔を有する複数の波長を用いた場合の例で説明したが、分光光学特性の変化によっては、波長間隔を適宜広くしたり、狭くしたりしてもよい。また、分光スペクトルの分解能に等しい波長間隔として、分光スペクトルの形状全体を判定対象としてもよい。

【0104】

また、上記の説明では、ステップS3において被成膜体が回転してから行うものとして説明したが、光学特性の測定は被成膜体の回転の停止タイミングを判定できればよいため、光学特性の測定が、少なくともステップS3、S5の間に行われていればよい。したがって、光学特性の測定自体はステップS3を行う前から継続して行うようにしてもよい。

【0105】

また、上記第2の実施形態の説明では、回転保持部2Aとして回転保持部2から貫通孔2bを削除した構成を採用した例で説明したが、反射率の測定に影響しないようであれば、貫通孔2bを備えた構成としてもよい。すなわち、上記第2の実施形態における回転保持部2Aおよび駆動部4Aからなる構成は、上記第1の実施形態と同様に、回転保持部2、駆動部4、および駆動伝達部3からなる構成としてもよい。

【0106】

また、上記の実施形態で説明したすべての構成要素は、本発明の技術的思想の範囲で適宜組み合わせたり、削除したりして実施することができる。

例えば、上記第1の実施形態の構成に上記第2の実施形態における光源9、光ファイバ10、および照明レンズ20を追加し、必要に応じて、透過率の測定と、反射率の測定とを切り替えたり、同時並行して行ったりする構成としてもよい。

【符号の説明】

【0107】

1、1A 薄膜成膜装置

2、2A 回転保持部

3 駆動伝達部

4、4A 駆動部

5 材料供給部

5a 材料滴下部

6 制御ユニット

7、10 光ファイバ(光学特性測定部)

8 受光レンズ(光学特性測定部)

9 光源(光学特性測定部)

11、11A、11B、11C 成膜材料

13 測光部(光学特性測定部)

14 制御部(回転制御部)

15 記憶部

50 被成膜体

50a 被成膜面

110 薄膜

L0、LT1 測定光

t0、t0A、t0B、t0C 目標膜厚

【特許請求の範囲】

【請求項1】

被成膜体上に液状の薄膜形成材料を供給し、前記被成膜体を回転させて前記薄膜形成材料による薄膜を形成する薄膜成膜装置であって、

前記被成膜体を保持して回転させる回転保持部と、

該回転保持部の回転によって前記被成膜体上で薄層化される前記薄膜形成材料に測定光を照射して、前記薄膜形成材料を含む前記被成膜体の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定部と、

該光学特性測定部で測定された前記光学特性値が予め記憶された前記薄膜の目標膜厚に対応する目標値に達したときに前記回転保持部の回転駆動を停止する回転制御部と、

を備えることを特徴とする薄膜成膜装置。

【請求項2】

前記光学特性測定部は、

前記測定光として多色光を照射し、該多色光に含まれる複数の波長においてそれぞれ前記光学特性値を測定し、

前記回転制御部は、

前記複数の波長にそれぞれ対応して前記目標値が予め記憶され、前記光学特性測定部で測定された複数の前記光学特性値のすべてが、それぞれの波長に対応する前記目標値に達したときに、前記回転保持部の回転駆動を停止する

ことを特徴とする請求項1に記載の薄膜成膜装置。

【請求項3】

前記複数の波長は、400nm以上700nm以下の範囲に含まれる

ことを特徴とする請求項2に記載の薄膜成膜装置。

【請求項4】

前記光学特性測定部は、前記光学特性値を400nm以上700nm以下の波長範囲を含む分光スペクトルとして測定し、

前記回転制御部は、前記目標値として、前記薄膜の目標膜厚に対応する前記分光スペクトルの分布許容範囲を記憶した

ことを特徴とする請求項2に記載の薄膜成膜装置。

【請求項5】

被成膜体上に液状の薄膜形成材料を供給し、前記被成膜体を回転させて前記薄膜形成材料による薄膜を形成する薄膜成膜方法であって、

前記被成膜体上に前記薄膜形成材料を供給した後に、前記被成膜体の回転駆動を開始する工程と、

前記被成膜体の回転によって前記被成膜体上で薄層化される前記薄膜形成材料に測定光を照射して、前記薄膜形成材料を含む前記被成膜体の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定工程と、

該光学特性測定工程で測定された前記光学特性値が、予め記憶された前記薄膜の目標膜厚に対応する目標値に達したかどうかを判定する判定工程と、

該判定工程における前記光学特性値が前記目標値に達したとの判定に基づいて前記成膜体の回転駆動を停止する工程と、

を備えることを特徴とする薄膜成膜方法。

【請求項1】

被成膜体上に液状の薄膜形成材料を供給し、前記被成膜体を回転させて前記薄膜形成材料による薄膜を形成する薄膜成膜装置であって、

前記被成膜体を保持して回転させる回転保持部と、

該回転保持部の回転によって前記被成膜体上で薄層化される前記薄膜形成材料に測定光を照射して、前記薄膜形成材料を含む前記被成膜体の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定部と、

該光学特性測定部で測定された前記光学特性値が予め記憶された前記薄膜の目標膜厚に対応する目標値に達したときに前記回転保持部の回転駆動を停止する回転制御部と、

を備えることを特徴とする薄膜成膜装置。

【請求項2】

前記光学特性測定部は、

前記測定光として多色光を照射し、該多色光に含まれる複数の波長においてそれぞれ前記光学特性値を測定し、

前記回転制御部は、

前記複数の波長にそれぞれ対応して前記目標値が予め記憶され、前記光学特性測定部で測定された複数の前記光学特性値のすべてが、それぞれの波長に対応する前記目標値に達したときに、前記回転保持部の回転駆動を停止する

ことを特徴とする請求項1に記載の薄膜成膜装置。

【請求項3】

前記複数の波長は、400nm以上700nm以下の範囲に含まれる

ことを特徴とする請求項2に記載の薄膜成膜装置。

【請求項4】

前記光学特性測定部は、前記光学特性値を400nm以上700nm以下の波長範囲を含む分光スペクトルとして測定し、

前記回転制御部は、前記目標値として、前記薄膜の目標膜厚に対応する前記分光スペクトルの分布許容範囲を記憶した

ことを特徴とする請求項2に記載の薄膜成膜装置。

【請求項5】

被成膜体上に液状の薄膜形成材料を供給し、前記被成膜体を回転させて前記薄膜形成材料による薄膜を形成する薄膜成膜方法であって、

前記被成膜体上に前記薄膜形成材料を供給した後に、前記被成膜体の回転駆動を開始する工程と、

前記被成膜体の回転によって前記被成膜体上で薄層化される前記薄膜形成材料に測定光を照射して、前記薄膜形成材料を含む前記被成膜体の透過率、反射率のうちの少なくとも一つからなる光学特性値を測定する光学特性測定工程と、

該光学特性測定工程で測定された前記光学特性値が、予め記憶された前記薄膜の目標膜厚に対応する目標値に達したかどうかを判定する判定工程と、

該判定工程における前記光学特性値が前記目標値に達したとの判定に基づいて前記成膜体の回転駆動を停止する工程と、

を備えることを特徴とする薄膜成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−166127(P2012−166127A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−27577(P2011−27577)

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]